Изобретение относится к металлургии, конкретнее к процессам подготовки сырья к доменному переделу.

Известен способ спекания агломерата, включающий последовательную подачу на движущиеся спекательные тележки двух слоев агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, последующее зажигание шихты и создание разрежения под спекательными тележками.

Спекание осуществляют с переменной скоростью перемещения спекательных тележек, определяемой по следующей зависимости:

V = К · Т · m · H · q/t · M · h · Q,

где V - скорость перемещения спекательных тележек, м/мин,

Т - содержание железорудного концентрата в шихте, %,

t - содержание твердого топлива в шихте, %,

М, m - содержание твердого топлива в шихте соответственно в нижнем и верхнем слоях, %,

H,h - толщина нижнего и верхнего слоев шихты, мм,

Q, q - содержание влаги в шихте соответственно в нижнем и верхнем слоях, %,

К - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,1-0,2 м/мин.

При этом отношение массы железорудного концентрата к массе твердого топлива в шихте поддерживают в пределах 12-20 (патент RU 2114190, кл.С 22 В 1/20, 27.06.1998.)

Недостатком известного способа является невозможность обеспечения высокой основности получаемого агломерата.

Наиболее близким техническим решением является способ спекания высокоосновного агломерата, включающий последовательную подачу на движущиеся спекательные тележки двух слоев офлюсованной агломерационной шихты различной толщины и с различным содержанием в каждом из них твердого топлива, последующее зажигание шихты, создание под спекательными тележками разрежения и регулирование процесса спекания путем регулирования расхода топлива на зажигание и нагрев по определенным зависимостям (патент RU 2124057, С 21 В 1/16, 20.12.1998).

Недостатком данного способа является то, что в составе известной агломерационной шихты не регламентировано содержание флюсов по отношению к железорудной составляющей, что не позволяет гарантировано получать агломерат с заданной высокой основностью 3,0-4,0.

Технический эффект при использовании изобретения заключается в обеспечении условий получения агломерата с высокой основностью в пределах 3,0-4,0.

Указанный технический эффект достигают тем, что способ спекания высокоосновного агломерата включает последовательную подачу на движущиеся спекательные тележки двух слоев агломерационной офлюсованной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, последующее зажигание шихты и создание под спекательными тележками разрежения. В процессе спекания скорость движения спекательных тележек устанавливают по зависимости:

V = К · Qфл · Твс · Wнс · P/Qжс· Тнс · Wвс,

где V - скорость движения спекательных тележек, м/мин,

Qфс - расход флюсов, кг/т агломерационной шихты,

Qжс - расход железорудной составляющей шихты, кг/т агломерационной шихты,

Твс, Тнс - расход твердого топлива соответственно в верхнем и нижнем слоях, кг/т агломерационной шихты,

Wвс, Wнс - содержание влаги соответственно в верхнем и нижнем слоях, %,

P - разрежение под спекательными тележками, мм вод.ст.,

К - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,0042-0,0065 м/мин (мм вод.ст).

При этом отношение Qфс/Qжс устанавливают в пределах 0,46-0,56. В качестве железорудной составляющей шихты используют шлам, смесь железорудных концентратов, отсев агломерата, окалину. Расход каждого компонента устанавливают соответственно в пределах (0,04-0,14), (0,65-0,8), (0,13-0,15) и (0,02-0,07) от расхода железорудной составляющей шихты.

Повышенная основность спекаемого агломерата с модулем основности (CaO/SiO2 = 3-4) будет достигаться за счет оптимального соотношения в шихте расходов флюсов и железорудных составляющих, а также введения в состав флюсов доломита. При установлении оптимального значения скорости перемещения спекательных тележек обеспечивается повышение стабильности и производительности процесса спекания агломерационной шихты, повышение прочности получаемого агломерата и выхода годного агломерата, сокращение расходов газообразного и твердого топлива, железорудной составляющей шихты и флюсов.

Диапазон значений эмпирического коэффициента "K" в пределах 0,0042-0,0065 объясняется физико-химическими закономерностями процесса спекания агломерационной шихты. При меньших значениях не будет обеспечиваться необходимое качество спеченного агломерата. Кроме того, будет сниматься производительность процесса спекания агломерата. При больших значениях скорость перемещения спекательных тележек будет превосходить допустимые пределы, при этом не будет происходить полного спекания агломерата.

Указанный диапазон устанавливают в прямой зависимости от необходимого значения основности готового агломерата.

Указанные выше расходы компонентов железорудной составляющей агломерационной шихты объясняются требованиями к оптимизации режима спекания агломерационной шихты и повышению выхода годного. Эти диапазоны устанавливаются в зависимости от необходимого значения основности готового агломерата.

Полученный агломерат с высокой основностью в пределах 3-4 позволяет оптимизировать шлаковый режим доменной плавки, повысить производительность доменной печи, снизить расход кокса в доменной шихте, в том числе посредством замены конвертерного шлака агломератом с повышенным модулем основности.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ спекания высокоосновного агломерата осуществляют следующим образом.

Пример. Перед спеканием высокоосновного агломерата в смесь железорудных концентратов добавляют шлам, окалину, отсев агломерата, добавляют твердое топливо в виде угля, антрацитных штыбов, коксовой мелочи и т.д., затем добавляют флюс в виде известняка и доломита. Далее шихту перемешивают и увлажняют. Готовую агломерационную шихту при помощи двух барабанных питателей последовательно подают на движущиеся спектральные тележки двумя слоями общей толщиной 320-380 мм. Толщина слоев может быть одинаковой или различной. Содержание твердого топлива и влаги в слоях шихты различное. Затем слой шихты зажигают при помощи зажигательного горна. Под движущимися спекательными тележками создают разрежение.

В процессе спекания скорость движения спекательных тележек устанавливают по зависимости;

V = K · Qфл · Tвс · Wнс · P/Qжс · Tнс · Wвс

где V - скорость движения спекательных тележек, м/мин;

Qфл - расход флюсов, кг/т агломерационной шихты;

Qжс - расход железорудной составляющей шихты, кг/т - агломерационной шихты;

Tвс, Tнс - расход твердого топлива соответственно в верхнем и нижнем слоях, кг/т агломерационной шихты;

Wвс, Wнс - содержание влаги соответственно в верхнем и нижнем слоях, %;

P - разрежение под спекательными тележками, мм вод.ст;

K - эмпирический коэффициент, характеризующий скорость спекания, шихты в обоих слоях, равный 0,0042-0,0065 м/мин(мм вод.ст.).

При этом отношение Qфл/Qжс устанавливают в пределах 0,46-0,56.

В качестве железорудной составляющей шихты используют шлам, смесь железорудных концентратов, отсев агломерата, окалину. Расход каждого компонента устанавливают соответственно в пределах (0,04-0,14), (0,65-0,8), (0,13-0,15) и (0,02-0,07) от расхода железорудной составляющей шихты,

В составе смеси флюса содержится 50-70% известняка и 30-50% доломита.

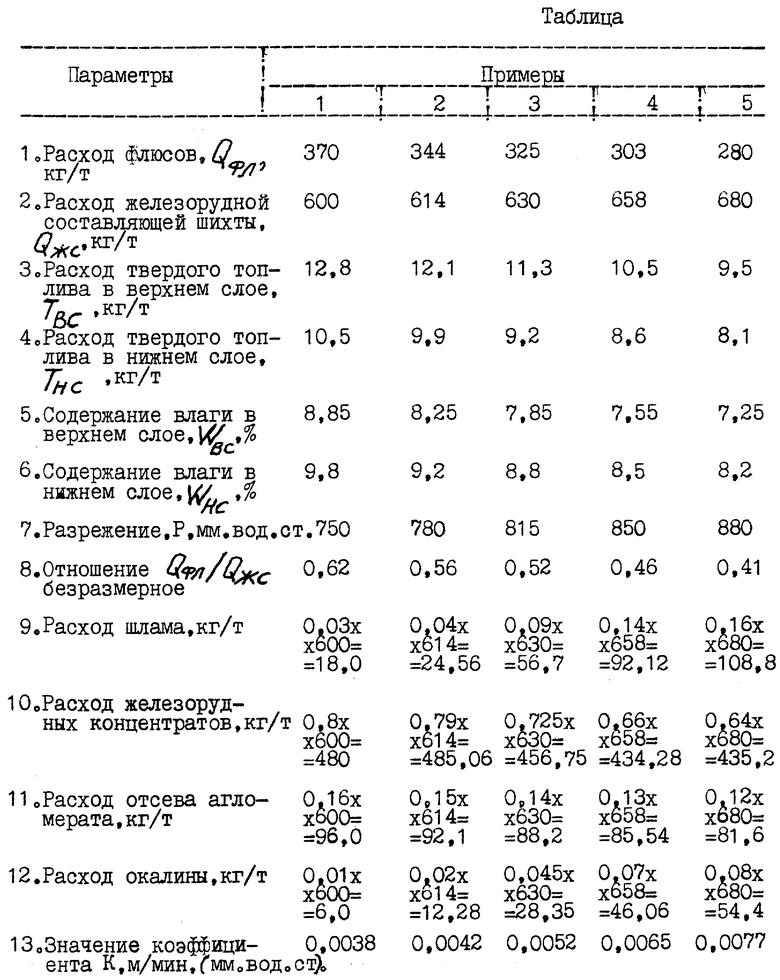

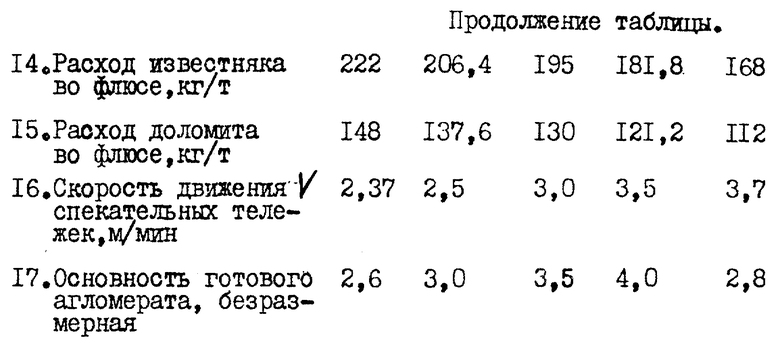

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие малого значения скорости движения спекательных тележек не используется вся длина агломерационной машины, что приводит к снижению производительности процесса спекания. При этом величина основности агломерата получается меньше необходимого значения.

В пятом примере вследствие большого значения скорости движения спекательных тележек процесс полного спекания агломерационной шихты не происходит, что приводит к снижению качества и выхода годного агломерата. При этом основность готового агломерата получается ниже необходимых значений.

В оптимальных примерах 2-4 вследствие необходимого состава агломерационной шихты и скорости перемещения спекательных тележек гарантированно обеспечивается соответствие скорости движения тележек, вертикальной скорости спекания по толщине слоя шихты и окончание процесса спекания на выходе агломерационной машины. Кроме того, обеспечивается необходимое значение основности готового агломерата. Применение изобретения позволяет повысить выход годного агломерата на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ НИЗКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2164252C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114187C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ | 1999 |

|

RU2146296C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112056C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114191C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2111269C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114192C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293126C2 |

Использование: относится к металлургии, конкретнее к процессам подготовки сырья к доменному переделу. Сущность: способ спекания высокоосновного агломерата включает последовательную подачу на движущиеся спекательные тележки двух слоев агломерационной офлюсованной шихты различной толщины и с различным содержанием в каждом из них твердого топлива и влаги, последующее зажигание шихты и создание под спекательными тележками разрежения. В процессе спекания скорость движения спекательных тележек устанавливают по зависимости: V = K · Qфл · Tвс · WнсP/ Qжс · Tнс · Wвс, где V - скорость движения спекательных тележек, м/мин, Qфл - расход флюсов, кг/т агломерационной шихты, Qжс - расход железорудной составляющей шихты, кг/т агломерационной шихты, Tвс, Tнс - расход твердого топлива соответственно в верхнем и нижнем слоях, кг/т агломерационной шихты, Wвс, Wнс - содержание влаги соответственно в верхнем и нижнем слоях, %, Р - разрежение под спекательными тележками, мм вод. ст., К - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,0042 - 0,0065 м/мин (мм вод. ст.). При этом отношение Qфл/Qжс устанавливают в пределах 0,46 - 0,56. В качестве железорудной составляющей шихты используют шлам, смесь железорудных концентратов, отсев агломерата, окалину. Расход каждого компонента устанавливают соответственно в пределах (0,04 - 0,14), (0,65 - 0,8), (0,13 - 0,15) и (0,02 - 0,07) от расхода железорудной составляющей шихты. Технический эффект при использовании изобретения заключается в обеспечении условий получения агломерата с высокой основностью в пределах 3,0 - 4,0. 1 з.п. ф-лы, 1 табл.

V = K · Qфл · Tвс · Wнс · P/Qжс · Tнс · Wвс,

где V - скорость движения спекательных тележек, м/мин;

Qфл - расход флюсов, кг/т агломерационной шихты;

Qжс - расход железорудной составляющей шихты кг/т агломерационной шихты;

Твс, Тнс - расход твердого топлива соответственно в верхнем и нижнем слоях, кг/т агломерационной шихты;

Wвс, Wнс - содержание влаги соответственно в верхнем и нижнем слоях, %;

Р - разрежение под спекательными тележками, мм вод.ст.;

К - эмпирический коэффициент, характеризующий скорость спекания шихты в обоих слоях, равный 0,0042 - 0,0065, м/мин (мм вод.ст.),

при этом отношение Qфл/Qжс устанавливают в пределах 0,46 - 0,56.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля напряженно-деформированного состояния горных пород | 1987 |

|

SU1559143A1 |

| Шихта для производства офлюсованного агломерата | 1981 |

|

SU992603A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2001-03-20—Публикация

1999-07-06—Подача