Изобретение относится к трубопроводному транспорту нефтей, преимущественно к трубопроводному транспорту высокопарафинистых нефтей с применением депрессорных присадок и разбавителей.

Известны способы трубопроводного транспорта высоковязких, высокозастывающих нефтей, заключающиеся в том, что с целью уменьшения гидравлического сопротивления трубопровода около внутренней поверхности его стенок создают кольцевой пристенный слой из воды, водных растворов полимеров, маловязких нефтей и нефтепродуктов (см. патент США N 3434485, кл. 137 - 13, 1965; патент Великобритании N 1304002, кл. F 2R, F 15 D 1/06, 1970).

Недостаток - снижение коэффициента использования трубопровода, повышение коррозии внутренней поверхности стенок трубопровода при использовании воды или водных растворов, гидродинамическая неустойчивость ядра потока, нестабильность реологических свойств маловязкой нефти или нефтепродукта, необходимость разделения воды и нефти на конечном пункте трубопровода, потребность значительного количества маловязкой жидкости.

Известен способ трубопроводного транспорта высокопарафинистой нефти, заключающийся в том, что, с целью снижения потерь напора на трение при перекачке по трубопроводу, часть транспортируемой нефти отбирают и обрабатывают депрессорной присадкой вне трубопровода, например в резервуаре, при условиях, обеспечивающих максимальный депрессорный эффект, а затем из обработанной нефти формируют в трубопроводе кольцевой пристенный слой при одинаковых температурах нефти пристенного слоя и основного потока (см. авт. свид. СССР N 756919, кл. F 17 D 1/16, 1979) - прототип.

Недостаток - ограниченность применения, так как для высокопарафинистых нефтей с высокой температурой застывания (более 20oC), например, для мангышлакской нефти, депрессия температуры застывания при добавлении присадок может оказаться недостаточной (температура застывания нефти с присадкой выше минимальной температуры нефти в трубопроводе) и перекачка нефти в этом случае будет нецелесообразна из-за значительных потерь напора на трение.

Задача изобретения - повышение эффективности способа путем сохранения гидродинамической устойчивости кольцевого пристенного слоя и снижения потерь напора на трение при перекачке.

Это достигается тем, что в транспортируемую нефть предварительно добавляют маловязкий разбавитель в количестве, обеспечивающем при последующем добавлении депрессорной присадки снижение температуры застывания нефти на 4 - 5oC ниже минимальной температуры нефти в трубопроводе, при этом плотность маловязкого разбавителя равна плотности перекачиваемой нефти.

Так, например, для разбавления мангышлакской нефти, плотность которой при температуре 20oC равна 856 кг/м3, можно использовать дизельное топливо марки Л, плотность которого при 20oC - 860 кг/м3. Добавляя в дизтопливо более легкий нефтепродукт, например бензин, можно получить смесь той же плотности, что и нефть. Первоочередное добавление разбавителя, как показали результаты экспериментальных исследований, приведенные в табл. 1, обеспечивает более глубокое снижение температуры застывания нефти по сравнению с первоначальной обработкой нефти присадкой и последующим добавлением разбавителя.

Добавление разбавителя и присадки вне трубопровода (в резервуаре) позволяет создать условия, обеспечивающие наибольший депрессорный эффект за счет равномерного нагрева и разбавления распределения разбавителя и присадки в нефти и возможности управления процессом ее охлаждения. Добавление присадки производят при оптимальных параметрах обработки нефти присадкой. Формирование кольцевого пристенного слоя нефти с присадкой и разбавителем производят при одинаковых температурах нефти пристенного слоя и основного потока.

Так как предложенный способ представляет собой суммарное использование известных способов, которое дает новый результат - более глубокое улучшение реологических свойств нефти кольцевого пристенного слоя с сохранением его гидродинамической устойчивости, а использование способов по отдельности при высоком содержании парафина в нефти не дает такого результата, то были проведены лабораторные испытания. Эксперименты показали, что при добавлении только присадки недостаточно улучшение реологических свойств высокопарафинистой нефти, а при использовании в качестве жидкости пристенного слоя маловязкой нефти или нефтепродукта не обеспечивается стабильность их реологических свойств вследствие высокой растворяющей способности пристенного слоя. А также получен новый результат - это более глубокое снижение температуры застывания высокопарафинистой нефти (на 4 - 8oC) за счет указанной последовательности технологических операций, а именно первоочередном добавлении маловязкой нефти или нефтепродукта.

Для подтверждения вышесказанного были проведены лабораторные испытания.

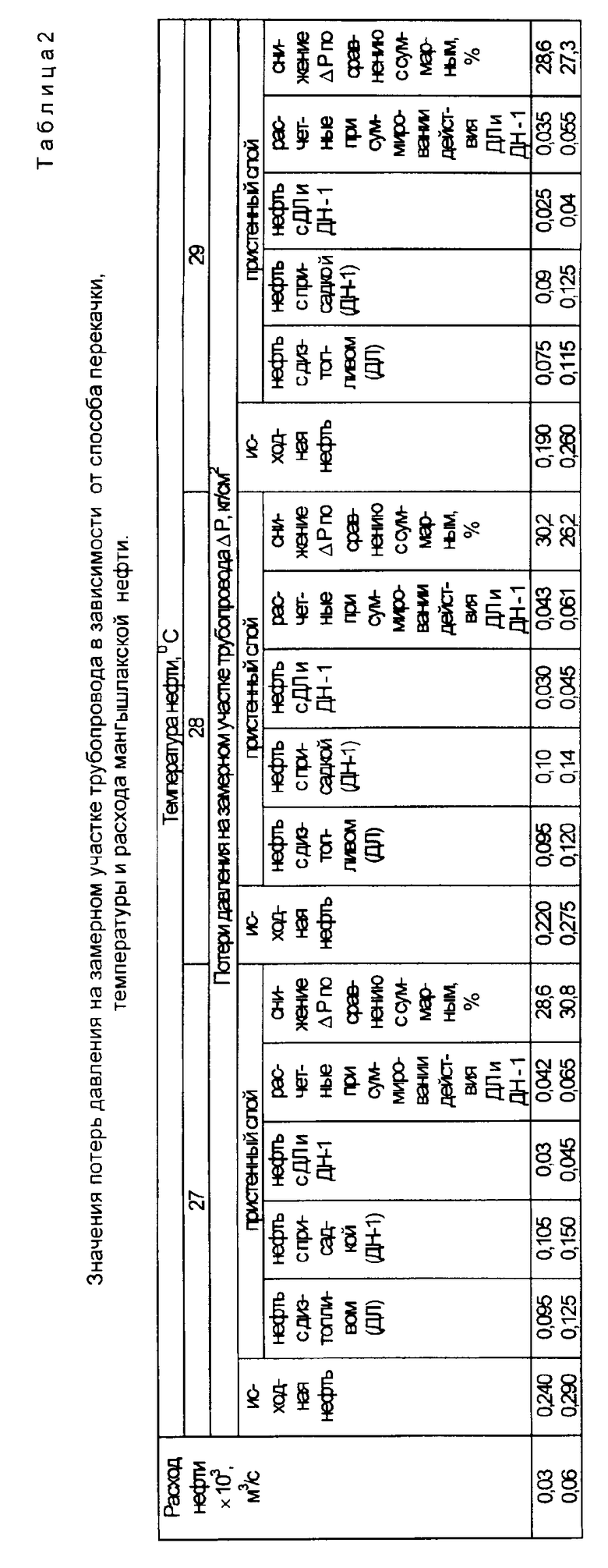

В резервуар к высокопарафинистой нефти, нагретой до температуры 45oC, добавляли дизтопливо летнее в количестве 20% от общей массы смеси (нефть и дизтопливо). Полученную смесь при указанной температуре перемешивали в течение 30 мин, а затем охлаждали до температуры опыта. Перекачку производили при трех значениях температуры: 27, 28, 29oC. Температуру мангышлакской нефти, находящейся в отдельном резервуаре и подлежащей перекачке, также доводили до температуры проведения эксперимента. Так как температура проведения эксперимента близка к температуре застывания мангышлакской нефти, то, с целью обеспечения подачи ее на прием насоса, она в течение всего эксперимента перемешивалась мешалкой при числе оборотов 60 об/мин. После термостатирования трубопровода при температуре эксперимента производили подачу шестеренчатыми насосами по отдельным трубопроводам мангышлакской нефти, исходной и с дизтопливом, в устройство по формированию кольцевого пристенного слоя пониженной вязкости. Расход нефти с дизтопливом соответствовал толщине образуемого кольцевого пристенного слоя и составлял 10% от общего расхода перекачиваемой нефти. Эксперименты проводили при двух значениях расхода нефти по трубопроводу: 0,03•10-3 и 0,06•10-3 м3/с. Перед проведением экспериментов трубопровод заполняли нефтью, разбавленной дизтопливом. В процессе перекачки производили измерения расхода нефти по трубопроводу, ее температуры и давления в начале и конце замерного участка трубопровода. Результаты экспериментов приведены в табл. 2. Кроме того, в табл. 2 приведены для сравнения результаты перекачки мангышлакской нефти без маловязкого кольцевого пристенного слоя и результаты экспериментов из таблицы акта лабораторных испытаний способа трубопроводного транспорта высокопарафинистой нефти. Из табл. 2 видно, что потери давления на замерном участке трубопровода при перекачке нефти предлагаемым способом в рассмотренном интервале измерения температуры и расхода нефти меньше в среднем на 28,5% суммарных потерь давления при использовании по отдельности маловязкого разбавителя и депрессорной присадки.

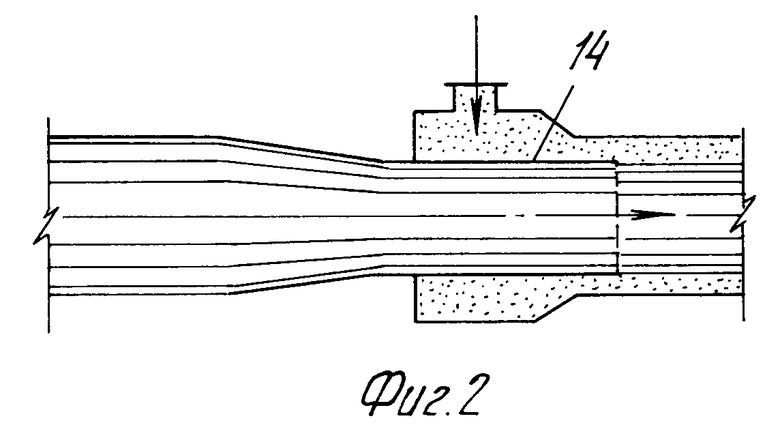

На фиг. 1 представлена принципиальная схема предлагаемого способа перекачки; на фиг. 2 - формирующее устройство.

Способ реализуется следующим образом.

Часть нефти, поступающей с промыслов по трубопроводу 1 на головную перекачивающую станцию, отбирают и подают в резервуар 2, куда закачивают затем из резервуара 3 насосом 4 маловязкий разбавитель. Количество закачиваемого разбавителя определяется экспериментальным и расчетным путем. С целью равномерного распределения разбавителя по всему объему нефти ее перемешивают мешалкой 5. Затем нефть с разбавителем нагревают до температуры 60 - 65oC и добавляют в нее из резервуара 6 насосом 7 депрессорную присадку, предварительно нагретую до той же температуры, что и нефть. Количество добавляемой присадки определяют, исходя из расчета 0,15 - 0,20% от массы обрабатываемой нефти. С целью равномерности распределения присадки нефть перемешивают мешалкой 5. После перемешивания нефть охлаждают в статических условиях со скоростью 10 - 20oC/ч в трубчатых теплообменниках 8. Затем обработанную нефть подают насосом 9 в трубопровод 10. Температуру обработанной нефти при закачке в трубопровод 10 подбирают таким образом, чтобы к месту введения в трубопровод 11 она охладилась бы до температуры исходной нефти в данном сечении трубопровода 11. Остальную большую часть нефти обработке не подвергают и подают из резервуара 12 насосом 13 в трубопровод 11 при температуре, превышающей температуру ее застывания на 8 - 10oC. При этой температуре исключается возможность застывания нефти в резервуаре 12 и обеспечивается достаточно эффективная работа насоса 13. В результате естественного охлаждения в процессе перекачки по трубопроводу 11 реологические свойства нефти будут ухудшаться, и в том месте трубопровода, где ожидается установление структурного течения, производят установку устройства 14, которое формирует соответствующую структуру потока - маловязкий кольцевой пристенный слой (нефть с разбавителем и присадкой) и ядро потока (нефть без присадки). Исходная нефть в устройство 14 подается по трубопроводу 11, а обработанная - по трубопроводу 10. Структурный режим течения является необходимым условием предлагаемого способа перекачки. Для нормального формирования кольцевого пристенного слоя пониженной вязкости в период заполнения пустого трубопровода предварительно производят закачку пробки нефти с добавкой присадки и разбавителя ко всему ее объему.

Пример конкретного исполнения.

Рассмотрим технологию перекачки предлагаемым способом мангышлакской нефти по магистральному трубопроводу диаметром 529х8 мм и длиной 141 км. Мангышлакская нефть имеет температуру застывания +27oC и плотность при 20oC - 856 кг/м3. Перекачка проводилась при температуре грунта на глубине заложения трубопровода +6oC, расхода нефти по трубопроводу - 5•106 т/год, рабочем давлении - 5,6 МПа, коэффициенте теплопередачи - 1,163 Вт/м2•oC. Часть мангышлакской нефти, 12% от общего объема перекачиваемой нефти, отобрали в отдельную группу резервуаров, оборудованных теплообменниками и мешалками. Это количество нефти определяли, исходя из расчета, что маловязкий кольцевой пристенный слой имеет оптимальную толщину - 0,03 м. Остальную часть нефти (88%) принимали в основную группу резервуаров головной перекачивающей станции. Температуру нефти выдерживают в пределах 35 - 37oC. В резервуары отдельной группы добавляли смесь дизтоплива ( ρ20 = 860 кг/м3) с 3% добавкой автобензина ( ρ20 = 730 кг/м3) при той же температуре, что и нефть. Бензин добавляли для выравнивания плотностей нефти и маловязкого разбавителя - дизтоплива. Необходимое количество маловязкого разбавителя - 10% от полученной смеси находили расчетным путем. После добавления маловязкого разбавителя смесь перемешивали мешалкой до получения однородного состава и затем нагревали до температуры 65oC, обеспечивающей наибольший депрессорный эффект присадки. В нефть с разбавителем добавляли депрессорную присадку, нагретую до той же температуры, что и нефть с разбавителем, в количестве, обеспечивающем максимальный депрессорный эффект, например, 0,2 мас.%. Обработанную таким образом нефть перемешивали мешалкой для равномерного распределения присадки по всему объему нефти и затем охлаждали при условиях, обеспечивающих максимальный депрессорный эффект, например, для мангышлакской нефти: скорость охлаждения 20oC, в статике, до температуры 45oC. При этой температуре обработанную нефть закачивали в трубопровод диаметром 219х6 мм, проложенный параллельно магистральному. В период заполнения пустого магистрального трубопровода предварительно в него закачивалась обработанная нефть в объеме 3500 м3. Остальную часть нефти (88%) обработке не подвергали и закачивали в магистральный трубопровод при температуре 35 - 37oC. Устройство по формированию структуры потока с маловязким кольцевым пристенным слоем монтировали на расстоянии 18 км от головной перекачивающей станции, т.е. в том месте, где устанавливается структурный режим течения, определяемый расчетным путем. Зимой температура нефти в этом месте составляла 33oC, число Рейнольдса - 1000, а летом - 34,2oC и 1600 соответственно.

При этом способе перекачки потери давления на трение составили 5,6 МПа. При перекачке известным способом потери давления составили 7,3 МПа.

Следовательно, при перекачке предлагаемым способом потребовалось вдвое меньшее количество перекачиваемых станций, устройств по формированию маловязкого пристенного слоя, депрессорной присадки и на 30% меньший расход электроэнергии по сравнению с известным способом.

Использование предлагаемого способа трубопроводного транспорта высокопарафинистых нефтей позволяет снизить капитальные затраты на сооружение перекачивающих станций, расход присадок и энергозатрат на перекачку за счет улучшения реологических свойств нефти кольцевого пристенного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРУБОПРОВОДНОГО ТРАНСПОРТА ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1995 |

|

RU2105923C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ В ТРУБОПРОВОДЕ МАЛОВЯЗКОГО ПРИСТЕННОГО СЛОЯ | 1994 |

|

RU2086848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССОРНОЙ ПРИСАДКИ IN SITU В ПРОЦЕССЕ ТРУБОПРОВОДНОГО ТРАНСПОРТА ВЫСОКОПАРАФИНИСТОЙ НЕФТИ, ОБРАБОТАННОЙ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКОЙ | 2018 |

|

RU2689113C1 |

| Способ транспортирования высокопарафинистой нефти и/или нефтепродуктов по трубопроводам | 2018 |

|

RU2686144C1 |

| СПОСОБ ТРАНСПОРТА ВЫСОКОВЯЗКОЙ ЖИДКОСТИ | 1994 |

|

RU2064627C1 |

| СПОСОБ ВНУТРИСКВАЖИННОЙ ОБРАБОТКИ ПРОДУКЦИИ ГАЗЛИФТНЫХ СКВАЖИН | 2012 |

|

RU2503801C2 |

| Способ трубопроводного транспорта высокопарафинистой нефти | 1974 |

|

SU495501A1 |

| СПОСОБ ПОДГОТОВКИ ПАРАФИНИСТЫХ НЕФТЕЙ ДЛЯ ПЕРЕКАЧКИ | 1999 |

|

RU2171423C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НЕНЬЮТОНОВСКОЙ ПАРАФИНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ ЖИДКОСТИ ПО ТРУБОПРОВОДУ | 1998 |

|

RU2124160C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЯ ПАРАФИНА В ТРУБОПРОВОДАХ СИСТЕМ НЕФТЕГАЗОСБОРА | 1995 |

|

RU2105922C1 |

Использование: изобретение относится к трубопроводному транспорту нефтей, а преимущественно- к трубопроводному транспорту высокопарафинистых нефтей с применением депрессорных присадок и разбавителей. Сущность изобретения: в транспортируемую нефть предварительно добавляют маловязкий разбавитель в количестве, обеспечивающем при последующем добавлении депрессорной присадки снижение температуры застывания нефти на 4 - 8oC ниже минимальной температуры нефти в трубопроводе, при этом плотность маловязкого разбавителя равна плотности перекачиваемой нефти. 2 табл., 2 ил.

Способ трубопроводного транспорта высокопарафинистой нефти, заключающийся в создании кольцевого пристенного слоя из транспортируемой нефти с добавлением в нее депрессорной присадки, отличающийся тем, что в транспортируемую нефть предварительно добавляют маловязкий разбавитель в количестве, обеспечивающем при последующем добавлении депрессорной присадки снижение температуры застывания нефти на 4 - 5oС ниже минимальной температуры нефти в трубопроводе, при этом плотность маловязкого разбавителя равна плотности перекачиваемой нефти.

| US, патент, 3434485, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| SU, авторское свидетельство, 756919, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1998-05-20—Публикация

1995-08-03—Подача