Изобретение относится к устройствам сверхвысокочастотной сушки диэлектрических материалов, обладающих потерями, и может быть использовано в сельском хозяйстве, на деревообрабатывающих предприятиях и в мебельном производстве.

Известна СВЧ-установка для сушки несыпучих материалов, в частности древесины [1], содержащая рабочую камеру, перемещающуюся по рельсам загрузочную тележку и источник СВЧ-энергии. Рабочая камера образует резонатор, к которому подключены два магнетронных генератора. Недостатками этой установки являются неоднородность сушки, обусловленная использованием для нагрева поля стоячих волн, возбуждаемого в объемном резонаторе [2], и малая производительность из-за небольшого объема камеры. Кроме того, в этой установке не контролируется и не регулируется согласование СВЧ-генераторов и нагрузки в процессе сушки древесины, что снижает КПД генератора и его надежность.

Способ СВЧ-сушки древесины [3] с использованием СВЧ-генераторов, работающих на разных частотах, несколько улучшает качество сушки по сравнению с устройством [1]. Однако неоднородность сушки остается, она принципиально не устранима при способе сушки в резонаторе в поле стоячих волн.

В известном устройстве для СВЧ-сушки диэлектрических материалов [4] предложен смешанный режим нагрева материала как в поле бегущей волны, излучаемой находящейся на потолке камеры волноводно-щелевой антенной, так и в возникающем в силу граничных условий поле стоячих волн. Равномерность сушки по высоте материала в таком устройстве выше, чем в резонаторных камерах [1,3], поскольку большая часть энергии сушки вносится бегущей через диэлектрический материал волной, и характерные для стоячих волн узлы и пучности отсутствуют. Недостатками этого известного устройства являются: неравномерность сушки в горизонтальной плоскости, обусловленная недостаточной шириной диаграммы направленности антенны; низкая производительность из-за малого объема камеры, отсутствие контроля и регулировки согласования нагрузки с СВЧ-генератором в процессе сушки.

Для первого варианта решения в качестве прототипа выбрана установка для СВЧ-нагрева несыпучих материалов [6], состоящая из рабочей камеры, источника СВЧ-энергии, системы давления и излучения СВЧ-энергии, двух (нескольких) волноводно-щелевых антенн, независимо, через фидерные линии, подключенных к генератору; и устройства согласования, состоящего из поворотных узлов. В установке для однородности сушки по высоте материала используется режим бегущей волны как и в [4]. В горизонтальной плоскости большая по ширине площадь однородного нагрева, чем в [4] достигается за счет использования двух (и более) параллельных антенн. Предусмотрена возможность улучшения согласования генератора с нагрузкой перед началом сушки путем поворота антенн вокруг продольной оси при помощи поворотных узлов. Однако эта известная установка обладает следующими существенными недостатками. Малый объем рабочей камеры прототипа не позволяет достичь большой производительности сушки. Увеличить же объем высушиваемого продукта простым изменением размеров устройства с применением технических решений, предложенных в прототипе, нельзя. Это обусловлено тем, что система деления СВЧ-энергии выполнена в прототипе на фидерных линиях, что приемлемо для генераторов малой мощности. Для больших объемов промышленной сушки требуются генераторы большой мощности, которые имеют волноводные выходы, поэтому необходимы иные технические решения вопроса деления энергии, а также способа согласования, чем предложенные в прототипе. Кроме того, для эффективного использования энергии СВЧ-генератора необходимо контролировать и регулировать согласование не только перед сушкой, как предлагается в прототипе, но и в процессе сушки. К недостаткам обсуждаемой установки следует также отнести отсутствие системы контроля и коррекции режима сушки в зависимости от типа высушиваемого материала и его состояния.

Известна установка для СВЧ-сушки сыпучих материалов - моркови [5], содержащая рабочую камеру, транспортер с подвижной лентой, систему деления и излучения СВЧ-энергии, состоящую из трех независимых блоков, подключенных к трем генераторам средней мощности (5 кВт), и три отсека обдува продукта для удаления влаги. Конвейерная обработка обеспечивает однородность сушки вдоль направления движения. Однако этой установке присущи следующие недостатки - это ограничение области применения для сыпучих материалов с большими углами естественного откоса, не допускающими интенсивного ворошения. Кроме того, система деления и излучения СВЧ-энергии не позволяет создать оптимальное энергораспределение вдоль конвейера (спадающее по его ходу) без уменьшения КПД источника СВЧ-энергии, поскольку для этого необходимо будет уменьшать излучаемую мощность части генераторов при неизменности потребляемой.

В качестве прототипа для второго варианта решения задачи выбрана конвейерная установка для СВЧ-сушки сыпучих материалов, которая состоит из рабочей камеры, транспортера, системы деления и излучения СВЧ-энергии, размещенных вдоль конвейера нескольких десятков независимых генераторов небольшой мощности, нагруженных каждый на свою излучающую систему.

Этой известной установке присущи следующие недостатки. Система деления и излучения СВЧ-энергии, использованная в прототипе, не позволяет получить оптимальное энергораспределение вдоль транспортера (уменьшение по ходу), исключающее перегрев зерна на конечной стадии сушки, без снижения КПД источника СВЧ-энергии по той же причине, что в установке [5] - часть генераторов должна будет работать при пониженной выходной мощности, их КПД уменьшится, соответственно упадает КПД источника СВЧ-энергии в целом. Кроме того, использование в качестве излучателей направленных антенн, создающих неравномерное поле излучения поперек конвейера, не позволяет реализовать равномерную сушку в этом направлении и приводит к усложнению транспортера - зерно должно перемешиваться как в вертикальной плоскости (верхние и нижние слои), так и в горизонтальной (центральные и периферийные области). Отсутствует в этой известной установке контроль и регулирование согласования генераторов с нагрузками в ходе сушки.

Сущность изобретения

В основу настоящего изобретения положена задача достижения равномерности сушки больших объемов материалов, оптимизация энергозатрат и универсализация применения установки для СВЧ-сушки.

1. Поставленная задача в первом варианте установки решается тем, что в установке для камерной СВЧ-сушки несыпучих материалов, содержащей рабочую камеру, систему деления и излучения СВЧ-энергии и источник СВЧ-энергии, предусмотрены следующие конструктивные отличия:

система деления и излучения СВЧ-энергии, излучающие антенны которой находятся внутри рабочей камеры и создают равномерное поле излучения на поверхности штабеля высушиваемого материала и режим бегущей волны по его высоте, выполнена из последовательно соединенных волноводно-щелевых направленных ответвителей (НО). Коэффициент переходного ослабления этих НО изменяется за счет выбора длины щели так, что каждый ответвляет равную часть энергии СВЧ-источника. К направленным ответвителям подключены волноводно-щелевые антенны, выбором расположения щелей антенны, их размеров и расстояния между ними обеспечивается необходимая равномерность поля излучения вдоль антенны.

Достижение технического результата - снижения энергозатрат на сушку - достигается также включением в волноводный тракт системы контроля и регулирования согласования в ходе сушки источника СВЧ-энергии и нагрузки, что также повышает надежность источника СВЧ-энергии.

Целесообразно, чтобы установка была снабжена рекуперативным теплообменником, повышающим КПД системы влагосъема, а в систему управления процессом сушки включена система обратной связи, состоящая из измерителей параметров воздуха в рабочей камере и на ее выходе, измерителя уровня отраженной волны и управляющего компьютера; это оптимизирует энергозатраты в ходе сушки.

2. Поставленная задача во втором варианте установки решается тем, что в установке для конвейерной СВЧ-сушки сыпучих материалов, содержащей рабочую камеру, внутри которой расположен транспортер и излучающие антенны системы деления и излучения СВЧ-энергии, подключенные к СВЧ-источнику, согласно изобретению:

система деления и излучения СВЧ-энергии выполнена в виде одной или нескольких, расположенных параллельно транспортеру, нерезонансных волноводно-щелевых антенн, коротко-замкнутых на конце. Причем выбором расположения щелей, их длины и расстояния между ними достигается равномерность поля излучения поперек потока высушиваемого материала (поперек транспортера), уменьшение излучаемой мощности вдоль потока, и создание поля излучения с несколькими максимумами в вертикальной плоскости вдоль потока. Максимумы излучения сгруппированы около направления, определяемого углом Брюстера;

высота диэлектрических скребков hс и расстояние между ними L у скребкового транспортера должны удовлетворять соотношениям

hc< hD(2+j)/3, L < 4hD(1-j)/3tgβe; ;

где

hD - оптимальная толщина слоя при активной сушке данного материала подогретым воздухом;

j= hм/hD, hм - минимально допустимая толщина слоя материала, при которой доля поглощенной СВЧ-энергии не менее заданной;

βe - угол естественного откоса высушиваемого материала.

Целесообразно, чтобы установка была снабжена системой контроля и регулирования в ходе сушки согласования источника СВЧ-энергии с нагрузкой (состоящей из антенно-волноводной системы и высушиваемого материала), что позволит повысить КПД сушки и надежность источнике СВЧ-энергии.

Кроме того, использование в установке системы рекуперативного теплообмена в системе влагосъема также повышает КПД сушки за счет снижения энергозатрат на нагрев воздуха.

Достижение технического результата - снижения энергозатрат на сушку - обеспечивается также системой обратной связи, входящей в систему управления процессом сушки, и состоящей из измерителей параметров воздуха в рабочей камере и на ее выходе, измерителя уровня отраженной волны и управляющего компьютера.

Введение в установку участка предварительного нагрева материала перед участком СВЧ-сушки также повышает производительность сушилки [11].

Перечень чертежей

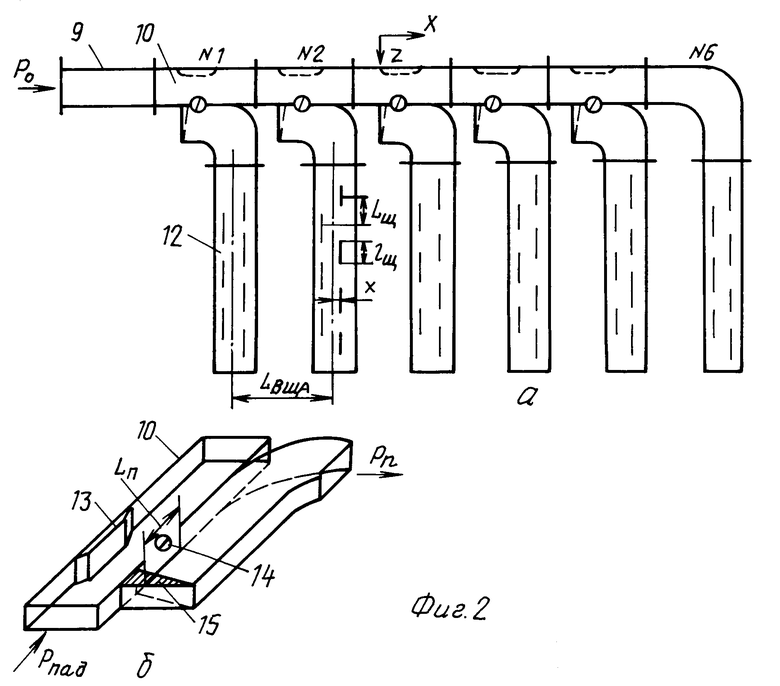

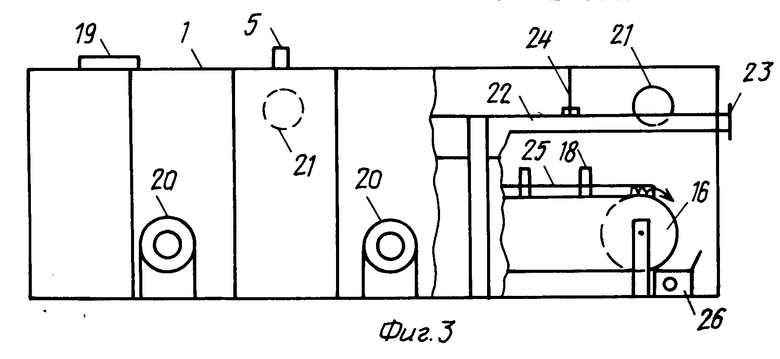

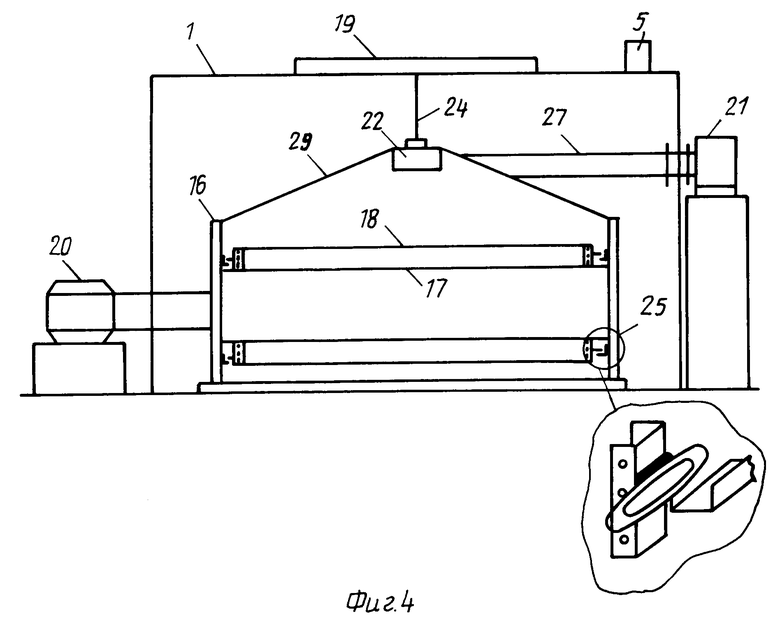

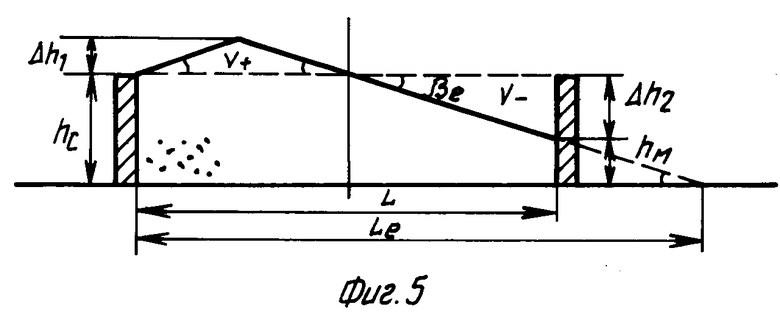

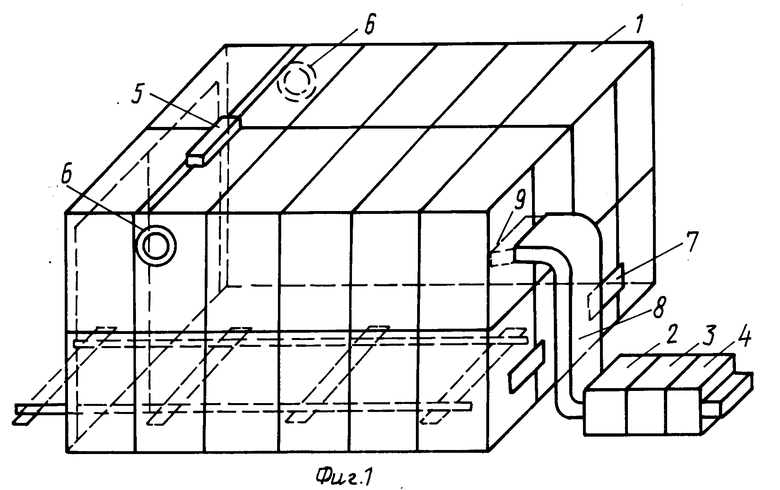

На фиг. 1 изображен внешний вид универсальной СВЧ-сушилки в первом варианте - камерной сушилки, схематично обозначены рельсовый путь для загрузочной тележки (не показана) и радиогерметичные ворота; на фиг.2 - система деления и излучения СВЧ-энергии для камерной сушилки; на фиг.3 - вид спереди универсальной СВЧ-сушилки во втором варианте - тире конвейерной сушилки; на фиг. 4 - вид конвейерной сушилки в плоскости поперечного сечения; на фиг. 5 - иллюстрация модели, используемой для расчета расстояния между скребками и их высоты; на фиг. 6 - волноводно-щелевая антенна для конвейерной сушилки; на фиг. 7 - блок-схема поста системы светозвуковой сигнализации превышения безопасного уровня СВЧ-излучения.

Предложенное устройство "Универсальная сверхвысокочастотная установка" может применяться в двух основных вариантах - камерной и конвейерной сушилок и в объединенном варианте.

Вариант 1. Камерная СВЧ-сушильная установка большого внутреннего объема, (в рассматриваемом примере порядка Vк≈60 м3, при объеме штабеля материала Vшт≈15. . .16 м3, показана на фиг.1, и состоит из следующих деталей: рабочей камеры 1, собранной из двухслойных панелей, внутренняя поверхность которых выполнена из немагнитного материала (алюминия) для исключения потерь СВЧ-энергии, внешняя - из профилированной (декоративной) стали. Между металлическими стенками находится теплоизолятор. Панели крепятся к металлическому каркасу, причем внутренние поверхности соединяются механически, а внешние - свариваются, так что рабочая камера радиогерметична. Панельная конструкция позволяет при необходимости изменять объем камеры, удобна для транспортировки и монтажа. В рабочей камере проложен рельсовый путь для загрузочной тележки, перемещаемой лебедкой (не показана). На боковых стенках рабочей камеры имеются радиогерметичные отверстия 6 для вытяжной вентиляции, на задней стене - входы 7 системы тепловентиляции и волноводный ввод 8, подключаемый к источнику СВЧ. Электрокалориферы (не показаны), подсоединяются к камере через входы 7 и имеют ступенчатую регулировку температуры выходящего воздуха, определяемой этапом процесса сушки. Производительность вытяжных вентиляторов берется несколько большей, чем производительность электрокалориферов, что позволяет интенсифицировать воздушный поток в камере.

Волноводный ввод 8 состоит из отдельных элементов (отрезков, плавных поворотов), соединенных фланцами (не показаны). В рабочей камере крепятся излучающие антенны системы деления и излучения СВЧ-энергии 9 (для упрощения не показаны), состоящей из деталей, показанных на фиг.2. Волноводные щелевые направленные ответвители - ВЩ НО 10 предназначены для отвода энергии источника СВЧ так, чтобы в каждую волноводно-щелевую антенну ВЩА 12 поступала равная часть энергии источника, что обеспечивает, при соответствующем выборе LВЩА, равномерность сушки штабеля в продольном направлении (ось x).

Излучающие волноводно-щелевые антенны 12 - резонансные, с продольными щелями, причем выбором расположения щелей можно получить, как показало экспериментальное исследование, равномерное вдоль оси z поле излучения.

По периметру камерной сушилки размещены посты системы контроля уровня СВЧ-излучения (фиг.7), состоящие из антенны 29, диодной головки 30, усилителя - порогового устройства 32, усилителя 33 и светозвуковой сигнализации 34, которые смонтированы на треноге 31.

Порог срабатывания сигнализации выставляется с помощью стандартного прибора типа ПЗ-9 (измеритель плотности потока СВЧ-энергии) по установленной ГОСТом предельно допустимой величине потока СВЧ-энергии и периодически контролируется.

Кроме того, для повышения КПД в состав установки может быть введена система контроля и регулирования согласования источника СВЧ с нагрузкой в ходе сушки (3), (4), включенная в волноводный тракт на входе системы деления и излучения и состоящая из измерителя уровня отраженной волны 4, выполненного на направленном ответвителе Бете, и из согласующего устройства 3, например, трехшлейфного трансформатора [9], или двойного Т-моста с двумя короткозамыкающими поршнями.

Достижению технического результата - повышению КПД - способствует введение в установку рекуперативного теплообмена в системе влагосъема.

Целесообразно, кроме того, введение в систему управления установкой системы обратной связи, состоящей из блока измерителей параметров воздуха в камере и на ее выходе 5, измерителя уровня отраженной волны 2 и управляющего компьютера (не показан).

Вариант 2. Конвейерная СВЧ-сушильная установка, рассчитанная в рассматриваемом примере на производительность 10...20 т высушиваемого зерна в час, показана на фиг. 3,4 и состоит из следующих деталей: рабочей камеры 1, выполненной из таких же панелей, что и вышеописанный первый вариант сушилки; протяженность камеры порядка 12 м, ширина 3 м, высота 2м 20см на крыше камеры расположены вход 19 системы загрузки зерна в блок 5 измерителей параметров воздуха; на боковых стенках имеются вводы 20 калориферов, разогревающих подаваемый под транспортерную ленту воздух, выходы 21 вытяжных вентиляторов, производительность которых несколько больше, чем у калориферов, и выход шнекового транспортера 26, выгружающего высушенное зерно; на задней стенке имеется волноводный ввод СВЧ-энергии 23, к которому подключается источник СВЧ-энергии; внутри рабочей камеры 1 расположен скребковый транспортер 16 с неподвижной лентой из перфорированного материала 17 и с диэлектрическими скребками 18, перемещаемыми цепным приводом 25, и закрытый немагнитным металлическим экраном 28 с воздуховодом 27 (фрагмент сварного крепления цепи к скребку 25 показан на фиг.4); цепь перемещается вдоль транспортера по направляющим - уголку, прикрепленному к боковой стенке транспортера (см. фрагмент на фиг.4).

Внутри камеры над транспортером (вдоль него) расположена одна (или несколько) излучающих волноводно-щелевых антенн системы деления и излучения СВЧ-энергии 22, подключенных через волноводный ввод 23 к источнику СВЧ-энергии.

Целесообразно, кроме того, включение в состав установки системы контроля и регулирования согласования источника СВЧ-энергии с нагрузкой в ходе сушки, подключаемой к входу 23 системы деления и излучения СВЧ-энергии, и состоящей из тех же элементов, что и в первом варианте: 3, 4 на (фиг.1)

Повышению эффективности работы установки способствует, кроме того, введение в систему управления сушильной системы обратной связи, состоящей так же как и в первом варианте установки из измерителя параметров воздуха в камере и на ее выходе 5 (фиг. 3,4), измерителя уровня отраженной волны, аналогичного 2 на фиг.1, и управляющего компьютера (не показан).

Достижению технического результата - снижению энергозатрат на сушку - способствует введение в состав установки - в систему влагосъема - рекуперативного теплообменника и участка предварительного нагрева, расположенного на транспортере 16 перед участком СВЧ-сушки. По периметру конвейерной сушилки устанавливаются посты системы контроля уровня СВЧ-излучения, описанные выше (см фиг.7).

В объединенном варианте установка состоит из первого и второго варианта сушилок и общего источника СВЧ-энергии, размещенного на транспортируемом крытом прицепе с автономной системой охлаждения, а при необходимости и энергоснабжения.

На прицепе, автомобильном или тракторном, грузоподъемностью не менее 3-х т, крепятся блоки источника СВЧ-энергии, щит распределительный и система охлаждения, состоящая из гидронасоса, бака с водой и электроподогревателем, на случай заморозков, и радиатора. Производительность гидронасоса определяется паспортным расходом воды для охлаждения генератора и зависит от его мощности. После монтажа оборудования прицеп закрывается влагонепроницаемыми щитами. На задней стенке имеется волноводный выход с фланцем для подключения к используемой сушилке. Для стыковки этого выхода с волноводными входами сушилок используются столбики, на которые "сажается" прицеп перед стыковкой, и перемещаемая по вертикали и горизонтали рама для генераторного блока.

Предложенным устройством пользуются следующим образом.

В первом варианте установка используется как камерная сушилка несыпучих материалов - дерева, травы и т.п., см. подробнее [7]. Высушиваемый материал на загрузочной тележке, перемещаемой по рельсовому пути лебедкой, загружается в рабочую камеру 1 (фиг.1). Электромагнитная СВЧ-энергия для сушки вводится в камеру излучающими антеннами системы деления и излучения СВЧ-энергии 9, к волноводному входу 8 которой подсоединен источник СВЧ-энергии.

Система деления и излучения СВЧ-энергии создает поле излучения, равномерное на поверхности штабеля, высушиваемого материала и режим бегущей волны по высоте штабеля, что обеспечивает однородность сушки. Для достижения этой цели система деления и излучения СВЧ-энергии выполнена из последовательно соединенных волноводно-щелевых направленных ответвителей (ВЩ НО 10) (фиг.2). ВЩ НО предназначены для отвода равной части энергии СВЧ-источника: 1/N, где N - количество ВЩ НО. При этом каждая антенна 12 (фиг.2) излучает равную часть СВЧ-энергии, что при соответствующем выборе LВЩА (фиг. 2,а), обеспечивает равномерность поля излучения вдоль оси x.

Для обычно используемой длины штабеля высушиваемых пиломатериалов Lшт≈6. ..6,5 м количество антенн, как показывает опыт, должно быть равно шести (при LВЩА ≈ 1 м), а ВЩ НО-пяти (см.фиг.(2a).

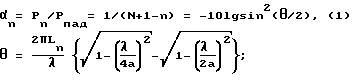

Решение задачи равного отвода энергии источника СВЧ ВЩ НО достигается выбором величины переходного затухания αn [9]:

где

n= 1,2... N-номер излучающей антенны и ВЩ НО, отсчитываемый от источника СВЧ (см. фиг.2a);

Pn - мощность, отводимая в n-й ВЩ НО (n-ю антенну);

Pпад - мощность, подводимая к n-му ВЩ НО;

Ln - ширина щели ВЩ НО (см.фиг.2,б);

λ - длина волны генератора, λ - c/f, f - частота генератора;

a - ширина широкой стенки волновода.

В примере с шестью излучающими антеннами, как следует из (1), каждый ВЩ НО отводит 1/6 мощности генератора. Последняя - шестая антенна излучает всю дошедшую до нее мощность, поэтому подключена через плавный поворот, а не ВЩ НО.

Как следует из (1) необходимый выбор λn достигается выбором размера щели Ln ВЩ НО (см. 14 фиг.2,б). Для повышения эффективности работы ВЩ НО в его состав входит согласующий винт 14, диаметром dc ≈ 0,1 λ, металлический вкладыш 13, "гасящий" волну H30, и нагрузка 15, предназначенная для поглощения волны, ответвляемой в плечо, противоположное основному [9].

К основному плечу ВЩ НО подключены излучающие резонансные волноводно-щелевые антенны (ВЩА) с продольными щелями. Количество щелей М определяется, исходя из ширины высушиваемого штабеля aшт и расстояния между щелями Lщ (см. фиг.2,а):

M ~ 1+aшт/Lщ, (2)

а расстояние между щелями Lщ равно половине длины основной волны в волноводе. После определения типа ВЩА и количества щелей М остальные параметры антенны (длину щели Lщ, ее ширину dщ и смещение от оси волновода x (см. фиг. 2,а) можно рассчитать по известной методике (см., например, [9]).

Как показали эксперименты, выбранные ВЩА обеспечивают равномерное поле излучения по ширине штабеля - оси z (фиг.2^а).

Режим бегущей волны по высоте штабеля создается благодаря тому, что высота штабеля без прокладок выбирается так, что обеспечивает до 70% поглощения СВЧ-энергии и, т. о. , малость отраженной волны. Причем, по мере высыхания верхних слоев, вследствие эффекта саморегулирования СВЧ-поглощения [2], доля энергии, поступившей в нижние слои растет, что в итоге обеспечивает равномерное высушивание штабеля по высоте.

Выделившаяся на поверхности высушиваемого материала влага удаляется системой влагосъема, состоящей из подключенных через входы 7 (фиг.1) калориферов и вытяжных вентиляторов 6. Температура воздуха на выходе калориферов регулируется ступенчато и повышается по мере разогрева материала.

Контроль за ходом сушки и управление режимом осуществляется системой обратной связи, состоящей из измерителей параметров воздуха (температуры, влажности) в камере, и на ее выходе 5 (фиг.1) измерителя уровня отраженной волны 2 и управляющего компьютера, работающего по программам, учитывающим тип и начальное состояние высушиваемого материала. Повышению эффективности применения источника СВЧ-энергии способствует включению между системой деления и излучения СВЧ-энергии и источником системы контроля и регулирования согласования источника СВЧ с нагрузкой в ходе сушки (3), (4).

Подключение рекуперативного теплообменника повышает КПД системы влагосъема [11].

Контроль безопасности уровня СВЧ-излучения около сушилки осуществляется постами системы светозвуковой сигнализации (фиг.7).

Второй вариант установки - конвейерная сушилка для сыпучих материалов, используется следующим образом.

Высушиваемый материал (зерно) загружается через вход 19 (фиг.3,4) системы загрузки на транспортер, выполненный по схеме с неподвижной лентой 17 из перфорированного материала (для возможности обдува снизу через ленту) и перемещаемых цепным приводом 25 диэлектрических скребков 18. Высота hс скребков и расстояние L между ними не могут быть выбраны произвольно. Действительно, если высота скребка hc мала, то массы зерна между скребками недостаточно для эффективного поглощения СВЧ-энергии, и генератор работает с недогрузкой - низкими КПД и надежностью. При слишком большой высоте hc масса зерна плохо продувается горячим воздухом, снимающим влагу с поверхности зерна, и верхний слой зерна непросушивается. Что касается расстояния L между скребками, то при малом L количество скребков слишком велико и необходимо использовать мощные электродвигатели, ухудшая экономические показатели. При большом L, превышающем Le (см. фиг.5),определяемом углом естественного откоса зерна βe , за скребком зерна нет и антенна будет излучать в зависимости от используемого материала ленты либо на хорошо отражающую металлическую поверхность транспортера, либо на радиопрозрачную диэлектрическую поверхность. Это ухудшит согласование генератора с нагрузкой, или приведет к бесполезной трате энергии, уменьшая КПД. Для выбора hc и L предлагается использовать упрощенную модель перемещения зерна скребками, иллюстрируемую фиг.5. Перед скребком образуется зерновой бугор, угол у основания которого равен углу естественного откоса зерна βe , а за скребком образуется впадина. Бугор и впадина моделируются в сечении равнобедренным и прямоугольным треугольником, соответственно с равными L/2 основаниями.

Высота скребков hc и расстояние между ними L (фиг.5) должны удовлетворять двум требованиям. Первое - максимальная высота слоя hмакс не должна превышать величину hD, рекомендуемую при активной сушке неподвижного зерна подогретым воздухом [11]:

hмакс≤hD≈20...25 см,

или, учитывая обозначения на фиг.5:

hмакс= hc+Δh1= hc+L•tgβe/4 ≤ hD, (3)

где βe - угол естественного откоса высушиваемого зерна.

Второе требование - минимальная толщина слоя hм должна быть достаточной для эффективного поглощения СВЧ-энергии, т.е. для достижения оптимального КПД. Как следует из фиг.5, это условие приводит к неравенству:

hм= hc-Δh2= hc-L•tgβe/2 ≥ hмин (4) .

Как показывает опыт, величина hмин≈ 8...10 см для основных сортов зерна. Решая совместно (3) и (4), требования к hc и L можно сформулировать следующим образом: .

.

Для увеличения эффективности сушки (на 15... 20%, [11]) вначале транспортера расположен участок предварительного подсушивания зерна, находящийся вне зоны СВЧ-облучения. В рабочей камере конвейерной сушилки размещена одна или несколько волноводно-щелевых антенн (ВЩА) 22, системы деления и излучения СВЧ-энергии (см. фиг.3,4) на подвеске 24. ВЩА нерезонансная и имеет следующие отличия от известных антенн, описанных, например, в [9].

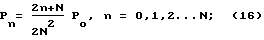

С целью получения неравномерного распределения мощности вдоль конвейера (уменьшение по ходу для исключения перегрева зерна и неоптимальных энергозатрат по мере высыхания зерна), за счет перераспределения мощности между щелями, смещение щелей от оси волновода xn изменяется (см. фиг.6 и [9]). Закон изменения мощности, излучаемой n-ой щелью

где n - нумерация щелей с конца конвейера - начала антенны, Pо - мощность источника СВЧ. Т.е. мощности, излучаемые соседними щелями отличаются на постоянную величину

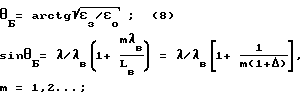

Для улучшения согласования, антенна формирует поле излучения, имеющее в вертикальной плоскости вдоль транспортера несколько максимумов, сгруппированных около направления, определяемого углом Брюстера для основного вида высушиваемого зерна, что существенно уменьшает отраженную энергию и, соответственно, улучшает согласование. Поскольку эффект угла Брюстера имеет место только для вертикально поляризованной волны, то щели в антенне располагаются поперек оси волновода. Для получения диаграммы с многими максимумами, отклоненными на большие углы от нормали, расстояние между поперечными щелями Lщ (см. фиг.6) не равно λв (длине волны в волноводе):

Lщ= λв(1+Δ), Δ ≠ 1,2,... (7) .

Антенна нерезонансная, что обеспечивает достаточно широкополостное согласование (вне частот, при которых Lщ= λв ). Для увеличения КПД антенны, на ее конце, в отличие от известной конструкции [9], расположен короткозамыкающий поршень, а не согласованная нагрузка. Наличие короткозамыкающего поршня, кроме того, приводит к появлению дополнительных максимумов в поле излучения за счет "зеркальных" максимумов, созданных отраженной от поршня волной, что, как отмечалось, улучшает согласование. В плоскости поперек транспортера однородность сушки обеспечивается за счет широкой диаграммы направленности щели и подбора ширины транспортера и высоты поднятия антенны. Порядок расчета ВЩА с согласованной нагрузкой на конце антенны изложен в [9], и, учитывая большое количество щелей (N ≥ 12) и протяженность антенны, приближенно может быть применен к предлагаемой антенне с короткозамыкающим поршнем. Для выбранного в обсуждаемом примере количества щелей (N=12) определяется закон распределения излучаемой мощности (6). Расстояние между щелями Lщ(Δ) определяется из условия расположения максимума низшего порядка (m=1 для выбранных поперечных щелей) под углом Брюстера θБ

где εз, εo - диэлектрические постоянные зерна и, воздуха, при этом для увеличения числа максимумов в секторе излучения (-90o ≤ θ ≤ 90o) выбираем

2 > Δ > 1 (9)

(т. е. 3λв> Lщ> 2λв , при этом количество максимумов в падающей волне порядка 5...7).

По известным законам распределения мощности (6) и расстояниям между щелями 7, 9 рассчитываются приведенные сопротивления щелей и их необходимое смещение от оси x [9].

Поскольку ВЩА нерезонансная и количество щелей достаточно велико, КСВН будет незначительно больше единицы [9], что, учитывая наличие в конвейерной сушилке системы контроля и регулирования согласования, позволит согласовать генератор с нагрузкой (и реализовать потенциальный КПД генератора).

По необходимости изменения габаритов сушилки (длины), или уменьшения толщины слоя для повышения эффективности влагосъема подогретым воздухом, количество ВЩА может быть увеличено до двух и более. Причем две ВЩА включаются параллельно через согласованный Н-тройник, а более двух - через волноводно-щелевые направленные ответвители, описанные выше в первом варианте сушилки. Влагосъем выделившейся при СВЧ-обработке на поверхность зерна влаги осуществляется подогретым в калориферах 20 воздухом, продуваемым через перфорированную ленту транспортера. Ворошение зерна при перемешивании скребком 18 повышает равномерность влагосъема горячим воздухом. Потребная производительность калориферов определяется удельной массой высушиваемого зерна (тонн в час) по известной методике [11]. Влажный воздух удаляется вытяжными вентиляторами (21). Для того, чтобы избежать перегрева зерна (что особенно важно при сушке семенного зерна), антенна создает неравномерное (спадающее к концу транспортера) распределение мощности. Улучшение согласования с генератором СВЧ достигается созданием поля излучения с многими максимумами и ориентацией максимумов вблизи угла Брюстера. И, кроме того, для улучшения согласования до и в процесс сушки используется система контроля и регулирования согласования (2 ...4, фиг.1). Высушенное зерно ссыпается в желоб и удаляется из камеры шнековым транспортером 26.

Контроль и управление процессом сушки осуществляется системой обратной связи, состоящей из измерителей параметров воздуха в рабочей камере и на ее выходе 5 (фиг.3, 4) измерителя уровня отраженной волны, включенного в волноводный тракт на входе системы деления и излучения СВЧ-энергии и управляющего режимами работы компьютера.

Для повышения экономичности сушки в систему влагосъема включен рекуперативнй теплообменник [10].

Контроль безопасности осуществляется системой светозвуковой сигнализации превышения безопасного уровня СВЧ-излучения (фиг.7).

В варианте совместного использования камерной и конвейерной сушилок с общим источником СВЧ-энергии порядок пользования сушилками такой же, как описано выше.

Вариант может быть реализован, например, на предприятиях агрокомплекса. Основное преимущество такого объединения - непрерывное, в течение года использование источника СВЧ-энергии, общего в этом варианте для двух типов сушилок. Поскольку конвейерная сушилка зерна используется 1, 5... 2 месяца в году, в уборочную, а остальное время простаивает, то целесообразно использовать источник СВЧ для работы с камерной сушкой в это время.

Стоимость объединенного варианта существенно, на 25... 30%, меньше суммы стоимостей камерной и конвейерной сушилок, поскольку цена источника СВЧ-энергии высока и она, в основном, и определяет стоимость сушилки в целом.

Предложенная универсальная СВЧ-сушильная установка выполнена в виде опытного образца, прошедшего натурные испытания, подтвердившие основные технические результаты. Конвейерный вариант сушилки введен в эксплуатацию в одном из агрохозяйств Красноярского края. Камерный вариант сушилки эксплуатируется на деревообрабатывающем заводе N 1 г. Красноярска.

Источники информации

1. Патент Фр. 2231282, кл.F 26 B 15/16, 23/08; 1973.

2. СВЧ-энергетика. Том 2. Под ред.Э.Окресса. М.: Мир, 1971.

3. Патент РСТ N 82/01411, кл. F 26 B 3/34, H 05 B 6/64, 1980.

4. Авторское свидетельство СССР N 11692011, кл. H 05 B 6/64, заявл. 11.01.85, опублик. 23.07.85.

5. Авторское свидетельство СССР N 1752331, кл. A 23 L 3/01, A 23 B 7/01, заявл. 15.01.90, опублик.07.08.92.

6. Авторское свидетельство СССР N 1239899, кл. H 05 B 6/64, заявл. 25.06.84, опублик. 23.06.86.

7. Бородин И.Ф., Шарков Г.А., Горин А.Д. Применение СВЧ в сельском хозяйстве. Обзорная информация. ВНИИ ТЭИ агропромышленного комплекса. М., 1987, с.55.

8. Лебедев И.В. Техника и приборы СВЧ. Т.1. Высшая школа. М., 1970, с. 285.

9. Антенны и устройства СВЧ. Проектирование ФАР. Под ред. Воскресенского Д.И. М.: Радио и связь, М.: 1981, с.107.

10. Теплотехника. Под ред. В.И.Крутова. М.: Машиностроение, 1986, с.133.

11. Анатазевич В.И. Сушка зерна М.: ВО Агропромиздат, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ СВЧ-ЭНЕРГИЕЙ | 2001 |

|

RU2199064C2 |

| Устройство для обработки сока и жмыха ягод энергосберегающими методами | 2016 |

|

RU2630248C1 |

| АНТЕННОЕ УСТРОЙСТВО | 2016 |

|

RU2620778C1 |

| АНТЕННОЕ УСТРОЙСТВО | 2016 |

|

RU2695923C1 |

| ШАХТНАЯ ЗЕРНОВАЯ СУШИЛКА | 2003 |

|

RU2251060C1 |

| СВЧ-ПЕЧЬ | 1992 |

|

RU2078403C1 |

| УСТРОЙСТВО ДЛЯ СВЧ-ТЕРМООБРАБОТКИ КРУПНЫХ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2207474C1 |

| УСТРОЙСТВО ДЛЯ МИКРОВОЛНОВОЙ ТЕРМООБРАБОТКИ | 1992 |

|

RU2039330C1 |

| УСТАНОВКА СВЧ СУШКИ ПИЛОМАТЕРИАЛОВ | 1991 |

|

RU2105435C1 |

| СВЧ-УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ПРОДУКТОВ | 1992 |

|

RU2050704C1 |

Изобретение предназначено для сушки диэлектрических материалов, обладающих потерями, и может быть использовано в сельском хозяйстве, на деревообрабатывающих предприятих и в мебельном производстве . Установка выполнена в двух вариантах: камерного типа и конвейерного типа. Камерная сушилка содержит систему излучения, состоящую из резонансных антенн, выполненных в виде волноводно-щелевых излучателей, подключенных к последовательно соединенным волноводно-щелевым направленным ответвитилям. Конвейерная сушилка содержит нерезонансные волноводно-щелевые антенны, короткозамкнутые на конце и расположенные параллельно скребковому транспортеру, выбором расположения щелей, их длины и расстояния между ними создают поле излучения с несколькими максимумами в вертикальной плоскости вдоль потока высушиваемого материала, сгруппированными около направления, определяемого углом Брюстера. В обоих вариантах выполнения в состав сушильной установки входит система влагосъема, включающая электрокалориферы и вытяжные вентиляторы, система контроля и регулирования согласования источника СВЧ-энергии и система обратной связи. 2 с. и 6 з.п. ф-лы, 7 ил.

hc≲ hD(2+j)/3;

L ≲ 4hD(1-j)/(3tgβe),

где hD - оптимальная толщина слоя при активной сушке данного материала подогретым воздухом;

j = hм / hD, hм - минимально допустимая толщина слоя материала, при которой доля поглощенной СВЧ-энергии не менее заданной;

βe - угол естественного откоса высушиваемого материала,

входящая в состав устройства система влагосъема состоит из расположенных вне рабочей камеры электрокалориферов для подогрева воздуха, подводимого через входы в стенках камеры под перфорированную ленту скребкового транспортера, и вытяжных вентиляторов, подсоединенных к выходам в стенках рабочей камеры, в которой также находятся датчики измерителей температуры и влажности воздуха, входящие в систему обратной связи, предназначенную для контроля и управления режимами сушки.

| SU, авторское свидетельство, 1239899, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Бородин И.Ф | |||

| и др | |||

| Применение СВЧ в сельском хозяйстве | |||

| Обзорная информация | |||

| - М.: ВНИИТЭИ агропромышленного комплекса, 1987, с.55. | |||

Авторы

Даты

1998-05-20—Публикация

1995-08-09—Подача