Изобретение относится к горным транспортным машинам и может быть использовано для доставки сыпучих материалов по горным выработкам, в частности доставки угля к углеспускным печам под щитовой крепью.

Известен скребковый конвейер для доставки угля в щитовом забое (а.с. N 721544), содержащий горизонтально расположенную замкнутую цепь с закрепленными на ней консольно скребками, которая установлена в направляющих и роликоопорах, закрепленных на осях, соединяющих секции несущей рамы конвейера, а также смонтированный на несущей раме привод. Недостаток этого конвейера - малая производительность вследствие невозможности использования больших скребков. Размер скребков такого конвейера ограничен стесненными условиями щитового забоя и размерами приводных звездочек цепи. Увеличение размеров скребков требует увеличения радиуса поворота цепи и соответственно увеличения радиуса приводной звездочки, что невозможно выполнить из-за малой ширины забоя под щитовой крепью.

Наиболее близким аналогом к заявляемому изобретению является скреперная установка, описанная в книге М.В. Курленя, Л.В. Зворыгин А.В. Лебедев. Технология щитовой разработки угольных месторождений. Новосибирск: Наука, 1988 г., с. 136. Установка содержит тяговый элемент в виде корабельной цепи, шарнирно закрепленные на тяговом элементе раскрывающиеся скребки, лебедку, служащую приводом возвратно-поступательного действия, и систему подвески конвейера под щитовой крепью. Каждый скребок выполнен в виде двух ковшей желобчатой формы, прикрепленных серьгой и кольцами к тяговому элементу. Недостатками указанного конвейера является то, что значительная часть рабочего хода скребков и времени тратится на их раскрытие. Транспортирование материала в этот период не происходит, что существенно снижает порцию перемещаемого сыпучего материала и расстояние транспортирования порции за цикл, т.е. ограничивает производительность в целом. Кроме того, скребки конвейера раскрываются за счет сил трения о сыпучий материал независимо друг от друга, что приводит к неодновременному их раскрытию, а иногда и к проскальзыванию отдельных скребков в нераскрытом виде, что существенно снижает производительность конвейера в целом.

Техническая задача - повышение производительности скребкового конвейера.

Указанная задача решается тем, что в скребковом конвейере, включающем тяговый элемент с шарнирно прикрепленными скребками, привод возвратно-поступательного действия и систему подвески конвейера под щитовой крепью, скребки выполняются в виде изогнутых пластин с кронштейнами, которыми они шарнирно крепятся к тяговому элементу и шарнирно соединены между собой жесткой тягой: причем шаг t установки скребков на тяговом элементе больше радиуса R поворота режущей кромки скребка, а величина хода 1 привода возвратно-поступательного действия равна или больше в целое число раз шага t установки скребков на тяговом элементе (l = kt, где k = 1, 2, 3...);

скребки выполняются в виде изогнутых пластин с кронштейнами, которыми они шарнирно крепятся к тяговому элементу и шарнирно соединены между собой жесткой тягой. Такое конструктивное выполнение узлов скребкового конвейера увеличивает призму волочения сыпучего материала и обеспечивает раскрытие всех скребков при зацеплении о транспортируемый материал хотя бы одного скребка, что повышает производительность конвейера;

шаг t установки скребков на тяговом элементе равен или больше радиуса R поворота режущей кромки скребка, что устраняет при обратном ходе скребков касание ими призм волочения, т.е. перемещение верхней части призм в сторону обратную транспортированию, и повышает производительность конвейера;

величина хода l привода возвратно-поступательного действия равна или больше в целое число раз шага t установки скребков на тяговом элементе, что обеспечивает опускание режущих кромок скребков у основании призм волочения, и как следствие, повышение производительности конвейера.

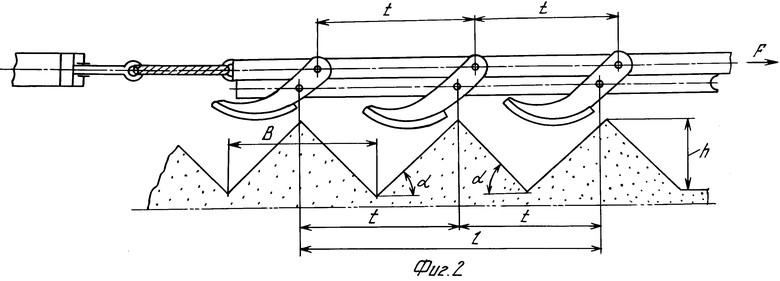

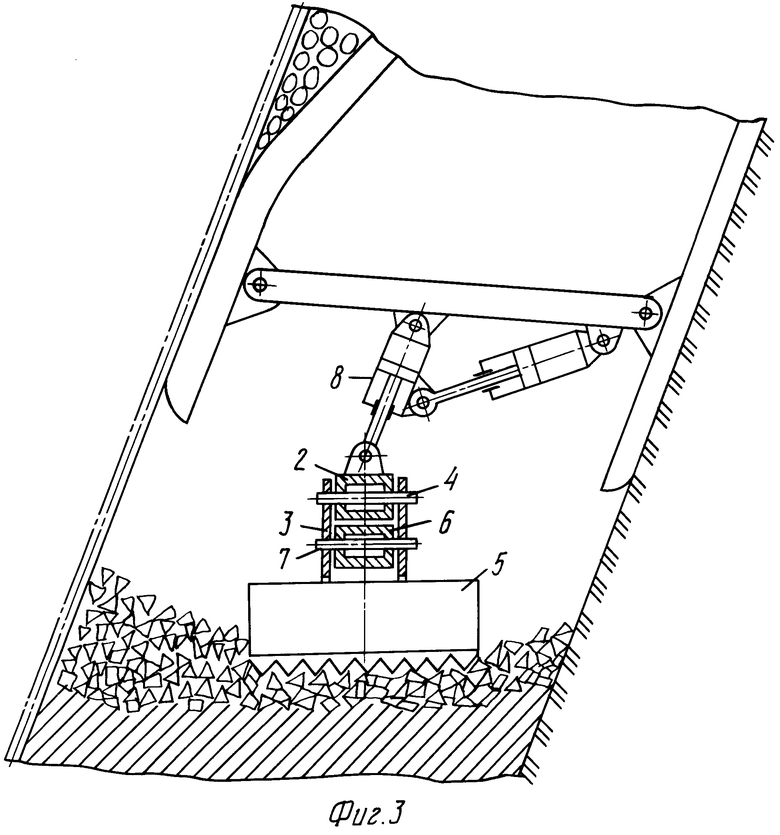

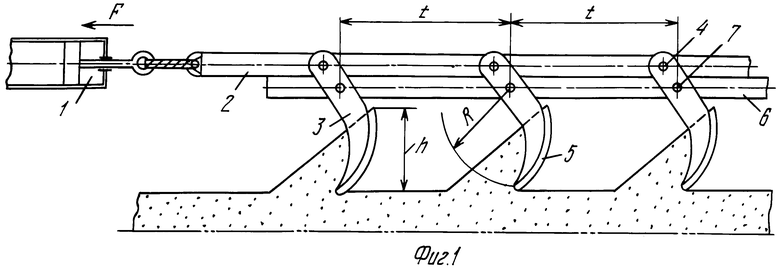

На фиг. 1 изображен предлагаемый скребковый конвейер, общий вид при рабочем ходе; на фиг. 2 - общий вид при обратном ходе; на фиг. 3 - поперечное сечение конвейера.

Конвейер содержит привод 1 возвратно-поступательного действия, выполненный, например, в виде гидроцилиндров с попеременным включением поршневых полостей, тяговый элемент 2, на котором с шагом t шарнирно, с помощью кронштейнов 3 и пальцев 4, закреплены скребки 5. Тяговый элемент 2 может быть выполнен в виде цепи или троса. Скребки 5 имеют в профиле изогнутую форму и крепятся жестко к кронштейнам 3, например, сваркой. Кронштейны 3 скребков 5, кроме шарнирного прикрепления к тяговому элементу 2, шарнирно соединены между собой единой жесткой балкой 6 и пальцами 7. Балка 6 выполняет роль тяги. Весь став конвейера с помощью системы подвески 8 (фиг. 3) крепится к щитовому перекрытию так, что скребки свободно опираются на сыпучий материал.

Скребковый конвейер работает следующим образом. В начальном положении тяговый элемент 2 (фиг. 2) находится в крайнем правом положении, кронштейны 3 со скребками 5 подняты вверх за счет поворота на пальцах 7 до крайнего положения. Крайнее положение скребки 5 занимают тогда, когда жесткая балка 6 и тяговый элемент 2 прижаты по всей длине друг к другу. Под действием силы привода 1 начинается рабочий ход - тяговый элемент 2 с крайнего правого положения перемещается в крайнее левое положение. При этом, поскольку кронштейны 3, тяговый элемент 2, балка 6 соединены шарнирно, а скребки 5 обладают некоторой массой, то происходит перемещение балки 6 относительно тягового элемента 2, вследствие чего скребки 5 с кронштейнами 3 поворачиваются на некоторый угол относительно пальцев 7, опуская режущую кромку скребков вниз. Так как кронштейны 3 со скребками 5 соединены жесткой балкой 6, то обеспечивается одновременное раскрытие всех скребков за счет зацепления за транспортируемый материал хотя бы одного скребка - усилие, действующее на один скребок, благодаря жесткой тяге передается на остальные скребки, а шарнирное соединение обеспечивает беспрепятственный поворот кронштейнов со скребками относительно пальцев 7. Таким образом исключается проскальзывание и нераскрытие скребков, что увеличивает производительность конвейера за цикл в сравнении с прототипом. Дальнейшее движение тягового элемента 2 влево приводит к еще большему опусканию режущих кромок скребков 5 и внедрению их в транспортируемый сыпучий материал. Происходит полное раскрытие скребков. Так как расстояние между пальцами 4 и 7 намного меньше расстояния от режущей кромки скребка до пальца 7, то дуга траектории движения пальцев 4 совместно с тяговым элементом 2 также меньше длину дуги поворота режущей кромки скребков 5. Такое соотношение обеспечивает раскрытие скребков при относительно небольшом перемещении тягового элемента 2, соответственно остальная большая часть хода l привода затрачивается на полезное перемещение сыпучего материала. Такая конструкция обеспечивает резкое сокращение времени на раскрытие скребков, что позволяет уменьшить длину хода l возвратно-поступательного привода и увеличить число циклов в единицу времени, тем самым обеспечить увеличение производительности конвейера в целом.

Раскрытие скребки при дальнейшем движении влево перемещают перед собой сыпучий материал, образуя призму волочения перед каждым скребком. Перемещение скребками порций сыпучего материала происходит до окончания хода l привода, причем крайний скребок проходит над печью или приемной частью какого-либо бункера, ссыпая в нее транспортируемый материал. Изогнутый профиль скребков 5 благодаря изгибу увеличивает объем призмы волочения, в сравнении с прямолинейным скребком, что также увеличивает перемещаемую порцию сыпучего материала, а следовательно, и производительность за цикл.

После разгрузки крайнего левого скребка происходит перемещение тягового элемента 2 в обратную сторону (вправо), причем в начальный период обратного хода l происходит перемещение тягового элемента 2 относительно жесткой балки 6 и поворот скребков относительно пальцев 7 с подъемом режущей кромки. Скребки 5, совершая сложное движение (перемещение по горизонтали вправо и одновременный подъем), высвобождаются из-под сыпучего материала. Призма волочения после освобождения скребка осыпается, образуя откос со стороны скребка, равный углу естественного откоса сыпучего материала, который для сыпучих материалов, таких как руда, уголь составляет 30-45o. При дальнейшем движении тягового элемента 2 скребки 5 поднимаются вверх, поворачиваясь на пальцах 7 до упора тягового элемента 2 по всей длине о жесткую балку 6. Конвейер с поднятыми скребками 5 под действием сил привода перемещается вправо на оставшуюся часть хода l привода. После достижения крайнего правого положения тяговым элементом 2 цикл повторяется. По мере разгрузки сыпучего материала из-под конвейера, весь состав конвейера системой подвески 8 опускается на сыпучий материал, обеспечивая полное заполнение сыпучим материалом скребков при рабочем ходе.

Угол поворота режущих кромок скребков 5 выбирается таким образом, чтобы при обратном ходе скребки не касались обрушенных призм волочения и не было хотя бы частичного обратного перемещения сыпучего материала. Это возможно, если шаг t установки скребков на тяговом элементе 2 больше радиуса R поворота режущих кромок скребков. При установке скребков с радиусом меньшим, чем радиус R поворота, скребки будут при обратном ходе зацепляться за призмы волочения и перемещать их верхние части в сторону обратную транспортированию. Порция сыпучего материала, перемещаемого за цикл, будет уменьшаться, снижая производительность конвейера.

Длина основания B обрушенной призмы волочения (при полном заполнении скребков сыпучим материалом) составляет величину равную удвоенному частному от деления высоты h скребка на тангенс угла естественного откоса транспортируемого материала (30-45o).

B = 2h/[tg(30-45)].

Величина шага t установки скребков должна равняться длине основания B обрушенной призмы или быть больше (t = B). В противном случае режущие кромки скребков после опускания при рабочем ходе не будет помещаться у основания призм и при дальнейшем перемещении часть сыпучего будет оставаться на месте, уменьшая тем самым порцию транспортируемую каждым скребком, что тоже снижает производительность.

Величина хода l привода выбирается так, что над приемной частью углеспускной печи или бункера будет разгружаться один или несколько скребков, причем величина хода l привода должна быть равна или больше в целое число раз шага t установки скребков на тяговом элементе (l = kt, где k = 1, 2, 3.. .). При выборе соотношения между l и k не равном целому числу режущие кромки скребков 5 не будут опускаться у основания обрушенных призм волочения и порции перемещаемого сыпучего будут меньше, что снизит производительность конвейера.

Предлагаемая конструкция может осуществлять разгрузку угля на две фланговые углеспускные печи, для этого половина скребков должна быть установлена против рабочего хода (скребки повернуты вокруг вертикальной оси на 180 град. ), тогда при обратном ходе привода развернутые скребки также будут перемещать сыпучий материал, но уже во вторую фланговую печь, что тоже увеличивает производительность за цикл.

Таким образом, предложенное техническое решение по сравнению с прототипом повышает производительность как за цикл, так и в целом за единицу времени в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отработки мощных крутых пластов и механизированный комплекс для его осуществления | 1980 |

|

SU1002583A1 |

| СПОСОБ УПРАВЛЕНИЯ ЩИТОВОЙ КРЕПЬЮ | 1997 |

|

RU2138644C1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ С ЭЛЕМЕНТАМИ ОДНОВРЕМЕННОГО УПРАВЛЯЕМОГО ВЫПУСКА САМООБРУШАЮЩЕГОСЯ УГЛЯ ИЗ МЕЖСЛОЕВОЙ ТОЛЩИ | 2001 |

|

RU2184242C1 |

| СПОСОБ И АГРЕГАТ ДЛЯ ВЫЕМКИ МОЩНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2000 |

|

RU2181843C1 |

| СЕКЦИЯ КРЕПИ | 1996 |

|

RU2108885C1 |

| ЩИТОВАЯ КРЕПЬ | 1995 |

|

RU2079666C1 |

| ПОГРУЗОЧНОЕ УСТРОЙСТВО ПРОХОДЧЕСКОГО ЩИТА | 1996 |

|

RU2121578C1 |

| Скребковый конвейер для транспортировки угля в щитовом забое | 1980 |

|

SU891968A2 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В НИСХОДЯЩЕМ ПОРЯДКЕ МЕХАНИЗИРОВАННЫМ КОМПЛЕКСОМ И КОНСТРУКЦИЯ ГИБКОГО ОГРАЖДАЮЩЕГО ПЕРЕКРЫТИЯ | 1998 |

|

RU2155867C2 |

| ДИНАМИЧЕСКИЙ СТРУГ МЕХАНИЗИРОВАННОЙ КРЕПИ ДЛЯ ДОБЫЧИ КИМБЕРЛИТОВЫХ РУД | 1996 |

|

RU2120033C1 |

Изобретение относится к горным транспортным машинам и может быть использовано для доставки сыпучих материалов по горным вы- работкам, в частности доставки угля к углеспускным печам под щитовой крепью. В скребковом конвейере, включающем тяговый элемент с шарнирно прикрепленными скребками, привод возвратно-поступательного действия и систему подвески конвейера под щитовой крепью, скребки выполняются в виде изогнутых пластин с кронштейнами, которыми они шарнирно крепятся к тяговому элементу и шарнирно соединены между собой жесткой тягой. Шаг t установки скребков на тяговом элементе больше радиуса R поворота режущей кромки скребка. Величина хода l привода возвратно-поступательного действия равна или больше в целое число раз шага t установки скребков на тяговом элементе (l = kt, где k = 1,2,3...). Повышается производительность конвейера. 2 з.п. ф-лы, 3 ил.

| Курленя М.В | |||

| и др | |||

| Технология щитовой разработки угольных месторождений | |||

| - Новосибирск: Наука, 1988, с.136. |

Авторы

Даты

1998-05-27—Публикация

1996-10-23—Подача