Изобретение относится к горной промышленности и может быть использовано при подземной разработке трубкообразных рудных тел кимберлитовых месторождений в условиях многолетнемерзлых пород.

Кимберлитовые месторождения Якутии расположены в зонах многолетней мерзлоты, которая распространяется на глубину до 500 и более метров. Кимберлиты и вмещающие породы раздроблены множеством трещин и пустот, заполненных льдом. Льдистость достигает 30%. Крепость кимберлита 3-6 по шкале проф. М.М. Протодьякова. Руда и вмещающие породы в естественном замерзшем состоянии устойчивы, а при таянии превращаются в водонаполненную дресву с пониженной прочностью и устойчивостью.

Алмазные месторождения в основном представлены крутопадающими трубкообразными рудными телами в сечении овальной, эллипсной или круглой формы. Размер по длинной оси может достигать 250 м и более.

Дефицит строительных материалов, неразвитость инфраструктуры (нет дорог, необжитость района, суровые климатические условия), все вышеперечисленное учитывалось при разработке технического предложения.

Известен способ разработки рудных тел (см., например, а.с. N 881323, E 21 C 41/06), включающий проходку восстающего и выемку руды слоями сверху вниз в радиальном направлении под прикрытием, причем восстающий проходят по центру рудного тела, а отбойку производят одним очистным забоем по спирали вокруг указанного восстающего с перепуском отбитой руды в последний. Кроме того, для улучшения проветривания могут проходить фланговый восстающий и вентиляционный штрек, проходка последнего опережает очистную выработку на один оборот, а вентиляционный штрек соединяют фланговым восстающим с очистным забоем.

Недостатком известного способа является отсутствие в техническом решении приемов по механизации процесса добычи полезного ископаемого, что не позволит иметь большую производительность.

Наиболее близким по технической сущности является способ с применением механизированной крепи для подземной разработки кимберлитовых трубок (см. например статью Б.А. Фролов, В.Н. Клишин "Механизированный способ подземной разработки кимберлитовых трубок". Сборник "Геомеханическое обоснование технологических решений при разработке руд подземным способом", Новосибирск: ИГД СО АН СССР, 1984 г., с. 86-93). Основа данного способа заключается в проходке центральной части трубки рудоспускного ствола за пределами рудного тела - главного ствола для подъема руды. Стволы между собой сбиваются системой горно-подготовительных выработок и некоторым количеством вентиляционных стволов по контуру кимберлитовой трубки. Далее подготавливают один или несколько радиальных забоев, оснащенных механизированной крепью, и на обнаженную площадь кимберлитовой трубки настилают гибкое перекрытие. Подготовка радиального забоя заключается в придании ему наклона для выемки по спирали. По контуру вынимаемого рудного тела создают спиральный кольцевой штрек, соединяющий очистной забой с вентиляционными стволами. Ввиду того, что технологией данного способа предусмотрен взрывной способ отбойки кимберлита, используются специальные механические крепи с динамической адаптивностью. Отработку кимберлитовой трубки ведут в нисходящем порядке радиальными спиральными забоями с механизированной крепью вокруг рудоспуска. По мере выемки слоя руды возводят спиральный кольцевой штрек, наращивают вентиляционные стволы, а выработанное пространство заполняют закладкой.

Недостатком известного технического решения являются:

- при отработке месторождения неправильной (не круглой) формы возможны большие потери по контакту рудного тела за пределами действия механизированного комплекса;

- сложность обеспечения проветривания очистного забоя;

- не решены вопросы возведения гибкого перекрытия над кимберлитовой трубкой.

Задачей предлагаемого изобретения является снижение потерь руды, создание технологии с обеспечением проветривания очистного забоя за счет общешахтной депрессии при минимальных простоях во время ведения очистных работ, создание гибкого ограждающего перекрытия и способа его возведения.

Известны технические решения по конструкциям и устройствам гибких перекрытий, используемых в угольной промышленности (см., например, патент России N 2028451 E 21 D 19/02 бюл. 4, 1995 г. - Эластичный щит для разработки мощных крутых пластов). Эластичный щит содержит деревянный накатник, стянутый продольными металлическими поясами из швеллеров и уголков, стяжки прикрепляются к соединительным элементам, закрепленным по торцам балок. Между накатником и стяжками установлены распорные стойки. Соединительные элементы выполнены в виде пары уголков при одном ряде наката или П-образной траверсы при двух рядах. Стенки установлены через две балки накатника и прикреплены к центрам соединительных элементов. Стенки могут быть соединены швеллером, уложенным полками вверх, полками, между которыми располагаются распорные стойки.

Недостатком данного технического решения является сложность монтажа и наличие эластичности только в одном направлении, что не позволяет использовать при отработке кимберлитовых трубок механизированным комплексом, вращающимся вокруг ствола.

Известен также гибкий бессекционный щит для разработки крутопадающих пластов (см., например, а.с. N 899992, E 21 D 19/02), состоящий из нижнего и верхнего рядов бревен, уложенных друг на друга вкрест простирания пласта и соединенных между собой с помощью полос, пропущенных по простиранию пласта между рядами и элементами крепления, покрытыми сеткой, причем элементы крепления выполнены в виде цилиндрических нагелей, установленных в нижнем и верхнем рядах бревен вкрест простирания пласта, а полосы выполнены в виде гибких лент и размещены между нагелями.

Недостатком известного технического решения является обеспечение гибкости только в одном направлении по данной оси бессекционного щита. Данная конструкция не обеспечит отработку кимберлитовой трубки вращающимся механизированным комплексом вокруг рудоспускного ствола в нисходящем порядке.

Наиболее близким по технической сущности является гибкий щит для пластов средней мощности и мощных крутого падения (см., например, М.В. Кругленя, Л. В. Заварыгин, А.В. Лебедев "Технология щитовой разработки угольных месторождений", Новосибирск, "Наука", Сибирское отделение, 1988 г., стр. 142-143). Щит состоит из слоев мелкой дробленой породы, разделенных деревянными досками и заключенных в прочную оболочку из проволочной сетки. В поперечном и продольном направлениях щит снабжен обвязкой из стальных канатов или железных полос и стянут болтами. В таком виде щит имеет тюфякообразную форму и обладает большой прочностью и гибкостью во всех направлениях.

Недостатком известного технического решения является большой расход металла для изготовления щита на всю площадь кимберлитовой трубки в виде прочной оболочки со всех сторон из проволочной сетки, усиленной канатами и железными полосами, а также трудоемкость изготовления.

Задачей предлагаемого решения является создание конструкции гибкого во всех направлениях ограждающего перекрытия для кимберлитовой трубки, которая бы обеспечивала работу вращающего механизированного комплекса по нисходящей винтовой линии вокруг рудоспускного ствола, пройденного по центральной части трубки.

Поставленная задача решается следующим образом. Способ отработки кимберлитовой трубки в нисходящем порядке механизированным комплексом с гибким перекрытием, включающим проходку в центральной части трубки рудоспускного ствола, выемку руды слоями сверху вниз по винтовой линии радиальным забоем, оборудованным механизированным комплексом, под гибким перекрытием проходку вентиляционных выработок.

А для решения поставленных задач из монтажного слоя на верхнем горизонте проходят по меньшей мере две вентиляционно-ходовые выработки на расстоянии от рудоспускного ствола, равному длине механизированной крепи. На транспортном горизонте вентиляционно-ходовые выработки соединяют с вентиляционной шахтой.

В монтажном слое образуют радиальный забой между рудоспускным стволом и вентиляционно-ходовой выработкой, в котором монтируют механизированную крепь с наклонным оградительным щитом.

По контакту кимберлитовой трубки по винтовой нисходящей линии проходят слоевую приконтактную траншею, в которой устанавливают гидрофицированные тумбы для поддержания гибкого перекрытия. Траншею по мере движения по нисходящей винтовой линии соединяют с вентиляционно-ходовыми выработками.

Периферийная часть слоя кимберлита между слоевой приконтактной траншеей и наружным контуром по радиусу действия механизированной крепи отрабатывают во время проходки слоевой приконтактной траншеи заходками с использованием проходческого оборудования с поддержанием гибкого перекрытия гидрофицированными тумбами.

Кроме того, тем, что монтажный слой могут выполнять в днище карьера после завершения открытых работ и на гибкое ограждающее перекрытие укладывать предохранительный слой из горных пород, и еще тем, что монтажные работы по механизированному комплексу и укладке гибкого ограждающего перекрытия могут вести со вскрывающих кимберлитовую трубку траншеях с переэскавацией горных пород на части траншеи, где проведены монтажные работы.

Кроме того, тем, что над кимберлитовой трубкой секциями могут проходить монтажную камеру, вести монтаж механизированного комплекса и гибкого разделяющего перекрытия в секциях и по мере монтажа комплекса налегающий горный массив над монтажной камерой обрушать для обеспечения в последующем заполнения отработанного пространства.

И еще тем, что в конце зимнего периода на снежно-ледяной покров в очистном пространстве могут укладывать пенистое термоизоляционное покрытие.

А для осуществления способа предложена конструкция гибкого ограждающего перекрытия, включающего ряды ограждающих балок, изолирующие полосы и элементы крепления, а для обеспечения выполнения предложенного способа гибкое ограждающее перекрытие выполнено слоем по всей площади кимберлитовой трубки с возможностью плавного полуволнового изгиба при вращательном в нисходящем порядке вокруг ствола перемещения под ним (гибким ограждающим перекрытием) механизированной крепи с наклонным под углом 25-75o к горизонту оградительным щитом.

Для этого (вышеуказанного вращательного перемещения механизированной крепи) ограждающие балки выполнены составными и уложены радиально. Продольные промежутки между составными ограждающими балками перекрыты общим изолирующим покрытием (например, металлической сеткой), на которое уложен слой из сыпучего материала по меньшей мере равной двойной высоте механизированной крепи.

Соединительные полосы выполнены в виде ряда концентрических окружностей вокруг рудоспускного ствола и уложены с шагом не более ширины секций механизированной крепи, которые присоединительными элементами крепления закреплены к ограждающим балкам. Гибкое ограждающее перекрытие периферийной части (за пределами действия механизированной крепи) выполнено ограждающими балками, уложенными параллельно касательным к окружности действия механизированной крепи, а соединительные полосы уложены и закреплены перпендикулярно к ограждающим балкам.

Кроме того, тем, что в сыпучем материале на высоте 1,0-5,0 м могут быть уложены соединительные полосы в виде концентрических окружностей, которые соединены стержневыми элементами крепления с составными ограждающими балками.

Еще тем, что по меньшей мере часть сыпучего материала над изолирующим покрытием может быть выполнена термоизоляционным материалом, например керамзитовой крошкой, общее термическое сопротивление слоя должно быть не менее 1(м2•К)/Вт. Это значение дается из условия величины сезонного протаивания не более 1 м (Изаксон В.К., Самохин А.В., и др. Вопросы устойчивости обнажений многолетнемерзлых горных пород. - Новосибирск: Недра, 1994, стр. 92-93).

Кроме того, тем, что ограждающие балки могут быть выполнены из секций железобетонных балок с торцевыми гибкими (шарнирными) соединениями между секциями.

Существенными отличиями предлагаемого технического решения являются:

- из монтажного слоя на верхнем горизонте проходят по меньшей мере две вентиляционно-ходовые выработки на расстоянии от рудоспускного ствола, равном длине механизированной крепи, а на транспортном горизонте вентиляционно-ходовые выработки соединяют с вентиляционной шахтой.

Данное техническое решение обеспечивает безопасность работы за счет наличия постоянно действующих двух выходов из очистного блока.

Кроме того, обеспечивается постоянное проветривание очистного забоя прямоточной вентиляцией за счет общешахтной депрессии, без простоев по мере отработки слоя.

Вентиляционно-ходовые выработки целесообразно проходить бурением. В настоящее время создано много станков для бурения горных пород средней крепости (крепость кимберлита 3-6 по шкале М.М. Протодьяконова). Созданы буровые машины, способные бурить скважины 150-300 мм глубиной до 100 м с последующим расширением до 1,5 м и более, что вполне обеспечит вентиляцию и запасной выход для предлагаемого способа отработки.

Количество вентиляционно-ходовых выработок на блок (столб) от двух до необходимого. Все выработки располагают по траектории, описываемой последней секцией механизированной крепи, т.е. на расстоянии действия механизированной крепи от рудоспускного ствола. Расстояние между смежными вентиляционно-ходовыми выработками от 20 до 50 м и более и определяется по условию обеспечения вентиляции во время отработки приконтурной части слоя (части слоя кимберлита за линией действия механизированной крепи).

На участках кимберлитовой трубки, где имеются местные раздувы (расширения), расстояние между вентиляционно-ходовыми выработками может быть уменьшено. Это важно тогда, когда приконтурная часть слоя будет отрабатываться тупиковыми заходками с использованием вентиляторов местного проветривания.

На транспортном горизонте, когда проходится ряд вентиляционно-ходовых выработок, они соединяются между собой кольцевой вентиляционно-ходовой выработкой. Кольцевая вентиляционно-ходовая выработка на транспортном горизонте проходится до бурения скважин для проходки вентиляционно-ходовых выработок. Диаметр кольца расположения кольцевой вентиляционно-ходовой выработки равен удвоенной длине механизированной крепи (двойному радиусу действия механизированной крепи).

- В монтажном слое образуют радиальный забой между рудоспускным стволом и вентиляционно-ходовой выработкой, в котором монтируют механизированную крепь с наклонным оградительным щитом.

Данное техническое решение обеспечивает вентиляцию очистного забоя с механизированной крепью через вентиляционно-ходовую выработку. По мере продвижения радиального забоя вентиляция обеспечивается через приконтурную слоевую траншею, постоянно соединенную через близлежащую вентиляционно-ходовую выработку.

Во время работы возможно и соединение радиального забоя с механизированной крепью и несколькими вентиляционно-ходовыми выработками.

Для обеспечения надежной работы механизированной крепи под гибким ограждающим перекрытием, крепь снабжена оградительным щитом торцевой стенки со стороны отработанного пространства.

- По контакту кимберлитовой трубки по винтовой нисходящей линии проходят слоевую приконтактную траншею, в которой устанавливают гидрофицированные тумбы для поддержания гибкого ограждающего перекрытия, а траншею по мере движения по нисходящей винтовой линии соединяют с вентиляционно-ходовыми выработками.

Согласно техническим решениям основная часть запасов слоя в блоке (столбе) отрабатывается высокопроизводительным очистным комбайном. Часть контурной зоны кимберлитовой трубки в виде выклинок, местных раздувов, апофиз добывается менее производительным (по объему добычи в единицу времени) проходческим комбайном. Так как краевые остатки слоя неравномерны, локальное применение специальных устройств для их выемки значительно усложняет механизированный комплекс. Для упрощения комплекса и способа выемки техническим решением предусматриваются локальные выступы кимберлитовой приконтактной зоны за пределами действия очистного комбайна отрабатывать с помощью проходческого комбайна во время проходки слоевой приконтактной траншеи. Этому способствует то, что длина приконтактной траншеи небольшая и проходческий комбайн для обеспечения ритмичной работы механизированного комплекса не догружен. Добытая проходческим комбайном руда транспортируется самоходными машинами до конвейера механизированной крепи и далее одновременно с рудой, добытой очистным комбайном.

Для поддержания гибкого перекрытия над траншеей используют гидрофицированные тумбы, устанавливаемые самоходным краном.

Слоевая приконтактная траншея проходится с целью обеспечения вентиляции радиального забоя с механизированной крепью и создания второго запасного выхода из очистного забоя, поэтому она должна быть постоянно соединена по меньшей мере с одной из вентиляционно-ходовых выработок.

Все это позволяет, не усложняя комплекс, снизить потери руды в приконтурной зоне кимберлитовой трубки.

- Монтажный слой выполняют в днище карьера после завершения открытых работ и на гибкое ограждающее перекрытие укладывают предохранительный слой из горных пород.

Данное техническое решение позволяет снизить расходы на монтаж механизированной крепи, монтаж гибкого ограждающего перекрытия путем использования мощного кранового оборудования, разнообразие которого создано промышленностью.

Свободное пространство на днище карьера позволяет использовать мощную буровую технику для бурения и проходки вентиляционных выработок рудоспускного ствола.

Используя землеройную технику открытых работ представляется возможным высокопроизводительно образовать радиальный забой, а так же проходку приконтактной траншеи с выемкой части слоя руды за радиусом действия механизированного комплекса.

Высокопроизводительно используя мощную землеройную технику можно произвести работы по укладке на гибкое ограждающее перекрытие слоя из горных пород.

Все вышеперечисленное значительно ускорит переход с открытых на подземные горные работы и снизит затраты переходного периода.

- Монтажные работы по механизированному комплексу и укладке гибкого перекрытия в монтажном слое ведут во вскрывающих кимберлитовую трубку траншеях с переэкскавацией горных пород на части траншей, где проведены монтажные работы.

При наличии над кимберлитовой трубкой небольшой толщины пустых пород целесообразно использование землеройной техники для открытых работ по вскрытию траншеями. В этом варианте добавятся затраты на переэкскавацию грунта, которые при использовании высокопроизводительной землеройной техники невелики. Данное техническое решение позволяет с небольшими затратами организовать подземную добычу кимберлитовых руд.

- Над кимберлитовой трубкой секциями проходят монтажную камеру, ведут монтаж механизированного комплекса и гибкого разделяющего перекрытия в секциях и по мере монтажа комплекса налегающий горный массив над монтажной камерой обрушают для обеспечения заполнения в последующем отрабатываемого пространства.

Данное техническое решение позволяет подготавливать глубокозалегаемую часть кимберлитовой трубки к подземной добыче.

- В конце зимнего периода на снежно-ледяной покров в очистном пространстве укладывают пенистое термоизоляционное покрытие.

Данное техническое решение позволяет сохранить мерзлое состояние пород в летний период в отработанном пространстве, повысить устойчивость бортов в отработанном пространстве, тем самым снизить давление на гибкое ограждающее перекрытие и расходы на ремонтные работы и поддержание во время эксплуатации.

Для осуществления предлагаемого способа отработки кимберлитовой трубки в нисходящем порядке механизированным комплексом необходима соответствующая конструкция гибкого ограждающего перекрытия, существенные отличия которой заключаются в следующем:

- Гибкое ограждающее перекрытие выполнено слоем по всей площади кимберлитовой трубки с возможностью плавного полуволнового изгиба при вращательном в нисходящем порядке вокруг ствола, перемещении под ним механизированной крепи с наклонным под углом 25-75o к горизонту оградительным щитом.

Данное техническое решение обеспечивает отработку кимберлитовой трубки слоем по всей площади посредством вращающегося механизированного комплекса.

А для того, чтобы обеспечить снижение гибкого ограждающего перекрытия техническим решением, предусматривается плавный полуволновой изгиб гибкого перекрытия. Изгиб имеет форму полуволны. Это достигается за счет применения на механизированной крепи наклонного оградительного щита.

Проведенные исследования на модели показали: изменением угла наклона оградительного щита можно изменять кривизну полуволны изгиба гибкого ограждающего перекрытия, следовательно регулировать напряженное состояние в элементах конструкции и ее работоспособность. Согласно проведенным исследованиям были определены рациональные границы изменения угла наклона оградительного щита от 25 до 75o к горизонту.

При изменении угла наклона оградительного щита менее 25o резко увеличивается его длина, растет нагрузка на крепь, что увеличивает усилие ее перемещения.

При изменении угла наклона оградительного щита более 75o к горизонту резко растут изгибающие моменты в соединительных полосах гибкого перекрытия, для получения работоспособной конструкции необходим увеличенный расход материала.

- Ограждающие балки выполнены составными и уложены радиально.

Данное техническое решение обеспечивает работоспособность оградительных балок в поперечном сечении изгибающегося перекрытия.

В поперечном сечении во время передвижки крепи ограждающая балка опирается на группу четных или нечетных секций механизированной крепи, ширина которых 0,8-1,5 м, т.е. балка через 0,8-1,5 м опирается на секции, что позволяет повысить надежность работы гибкого ограждающего перекрытия.

- Продольные промежутки между составными ограждающими балками перекрыты общим изолирующим покрытием (например, металлической сеткой).

Данное техническое решение позволяет сократить количество ограждающих балок, снизить трудоемкость изготовления гибкого ограждающего перекрытия.

- На которую (изолирующее перекрытие) уложен слой из сыпучего материала, по меньшей мере равный двойной высоте механизированной крепи.

Данное техническое решение обеспечивает равномерное распределение нагрузки от крупноблочных горных пород, заполняющих отработанное пространство кимберлитовой трубки. Высота механизированной крепи 2-3 м и для того, чтобы при полуволновом изгибе (высота полуволны равна высоте механизированной крепи) не вскрывался стык механизированной крепи с ограждающим щитом из этих соображений рекомендуется минимальная высота насыпного материала 4-6 м (двойная высота механизированной крепи). Чем больше высота мелкого сыпучего материала, тем надежнее работает гибкое ограждающее перекрытие и защищенная им механизированная крепь.

- Соединительные полосы (пояса) выполнены в виде ряда концентрических окружностей вокруг рудоспускного ствола, уложены с шагом не более ширины секции механизированной крепи, которые элементами крепления закреплены к ограждающим балкам.

Данное техническое решение обеспечивает надежное скрепление (соединение) гибкого ограждающего перекрытия при вращающемся радиальном перемещении механизированной крепи. Причем кольца набраны из отдельных секторов, не соединенных между собой, длина отдельного сектора от 5-10 и более метров.

Для обеспечения работоспособности соединительные полосы могут быть изготовлены из листового металла или швеллеров. Для уменьшения трудоемкости отдельные сектора могут быть выполнены хордами в виде многоугольника.

Расстояние между смежными концентрическими окружностями (многоугольниками) должно быть не более ширины секции механизированной крепи 0,8-1,5 м. Этим обеспечивается надежное скрепление ограждающих балок, исключающих их прогиб.

Соединительные полосы хомутами или болтами скрепляются с ограждающими балками, образуя гибкое перекрытие круговой площади над механизированной крепью.

- Гибкое ограждающее перекрытие периферийной части выполнены ограждающими балками, уложенными параллельно касательным к окружности действия механизированной крепи, а соединительные полосы уложены и закреплены перпендикулярно ограждающим балкам.

Данное техническое решение обеспечивает максимальный изгиб в плоскости перпендикулярно касательным к окружности действия механизированной крепи. Периферийная часть раздувов кимберлитовой трубки отрабатывается проходческим оборудованием с креплением переносными гидротумбами. Для удобства эксплуатации желательно погашение выработанного пространства слоевой приконтактной траншеи вести параллельно окружности действия механизированного комплекса, этими соображениями обусловлена схема укладки ограждающих балок и их закрепления соединительными поясами.

- В сыпучем материале на высоте 1,0-5,0 м уложены соединительные полосы, к которым прикреплены стержневыми элементами крепления составные ограждающие балки.

Данное техническое решение позволяет увеличить надежность работы соединительных полос за счет уменьшения углов изгиба и помещением в деформируемый сыпучий материал.

Высота 1,0-5,0 м определяется из практических возможностей. Чем больше высота, тем меньше угол изгиба в материале полосы и большие возможности распределения нагрузок, но при этом увеличивается расход металла на стержневые элементы крепления. При высотах менее 1,0 м снижается эффективность данного решения. Незначительно снижается напряжение в материале полосы, уменьшаются возможности перераспределения нагрузки на сыпучий материал под поясом и выполнение крепления стержневыми элементами только усложняет конструкцию. Проведены модельные исследования по определению размещения соединительных полос в сыпучем материале.

- Ограждающая балка выполнена из секций железобетонных балок с гибкими торцевыми соединениями (шарнирами) между собой.

Данное техническое решение позволяет обеспечить продольную гибкость конструкции гибкого ограждающего перекрытия, что увеличит работоспособность.

Балка может быть выполнена в виде цельной конструкции, разделенной на секции, соединенные между собой гибким элементом в виде полосы металла. Кроме того, железобетонные секции могут иметь гибкие торцевые элементы с отверстиями для болтового присоединения между собой. Такое решение позволит собрать гибкую ограждающую балку любой необходимой длины. Кроме того, железобетонные секции могут иметь на торцах шарнирные элементы, посредством этих шарнирных элементов также можно собрать гибкую ограждающую балку любой необходимой длины, любой гибкости.

В сечении железобетонная балка может быть выполнена круглой, квадратной, прямоугольной, трапециевидной, треугольной, Т-образной, конструкция сечения определяется конструктивными соображениями и расчетом.

- По меньшей мере часть сыпучего материала над изолирующим покрытием выполнена термоизоляционным материалом, например керамзитовой крошкой. Общее термическое сопротивление слоя должно быть не менее 1(м2К)/Вт. Это значение дается из условия величины сезонного протаивания не более 1 м (Изаксон В.Ю., Самохин А. В. и др. Вопросы устойчивости обнажений многолетнемерзлых горных пород.- Новосибирск: Недра, 1994, стр.92-93).

Данное техническое решение позволяет термоизолировать в некоторой степени забой с механизированной крепью, уменьшить подвод тепла в глубь массива, сохраняя его устойчивость.

Сущность предлагаемого технического решения

Для отработки кимберлитовой трубки в нисходящем порядке в зависимости от горнотехнических условий по одному из вариантов, например после окончания открытых горных работ на днище карьера производят монтаж механизированного комплекса. По центру кимберлитовой трубки проходят рудоспускный ствол, от рудоспускного ствола по радиусу образуют забой, в котором монтируют механизированную крепь до контура кимберлитовой трубки. По окружности, равной действию механизированной крепи (при ее вращении вокруг рудоспускного ствола), проходят ряд вертикальных вентиляционно-ходовых выработок через 20-80 м, на транспортном горизонте вентиляционно-ходовые выработки соединяют с вентиляционным стволом. От конца механизированной крепи по контакту кимберлитовой трубки проходят приконтактную траншею, которую по мере проходки соединяют с вентиляционно-ходовыми выработками.

В приконтактную траншею устанавливают гидрофицированные тумбы и снабжают проходческим оборудованием и краном для установки и переноса гидрофицированных тумб.

После монтажа оборудования всю площадь кимберлитовой трубки закрывают гибким ограждающим перекрытием, включающим ограждающие балки, уложенные радиально. Промежутки между балками перекрыты изолирующим покрытием, на которое уложен слой сыпучего материала.

Ограждающие балки связаны между собой посредством соединительных полос в виде концентрических окружностей вокруг рудоспускного ствола.

Причем конструкция гибкого ограждающего перекрытия выполнена с возможностью плавного полуволнового изгиба при прохождении под ней механизированного комплекса при слоевой добыче кимберлита по винтовой линии в нисходящем порядке. При этом приконтактная часть кимберлитовой трубки за окружностью действия механизированной крепи вынимается проходческим оборудованием во время оконтуривания очередного слоя. Отработанное пространство заполняют обрушенными породами на гибкое разделяющее перекрытие, засыпанное слоем сыпучего материала в качестве демпфирующей прослойки.

Слой сыпучего материала может быть использован для термоизоляции забоя механизированной крепи и выполнен, например, керамзитовой крошкой.

Пример выполнения способа отработки кимберлитовой трубки в нисходящем порядке механизированным комплексом и конструкция ограждающего перекрытия показана на фиг. 1 - 20.

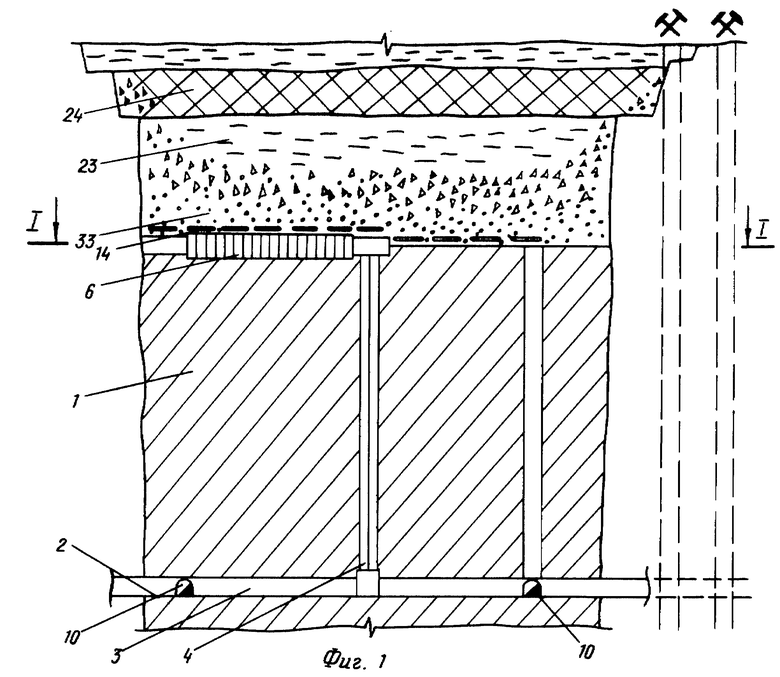

На фиг. 1 показана принципиальная схема способа отработки кимберлитовой трубки в нисходящем порядке механизированным комплексом (вертикальный разрез);

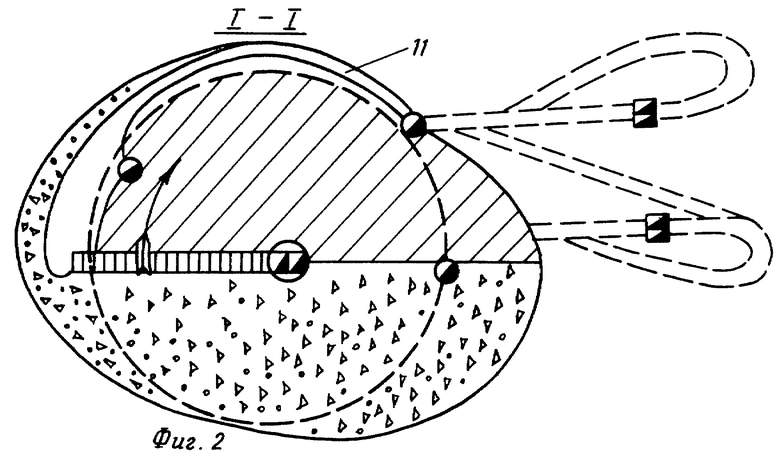

фиг. 2 - тоже сечение I-I (фиг. 1) в плане;

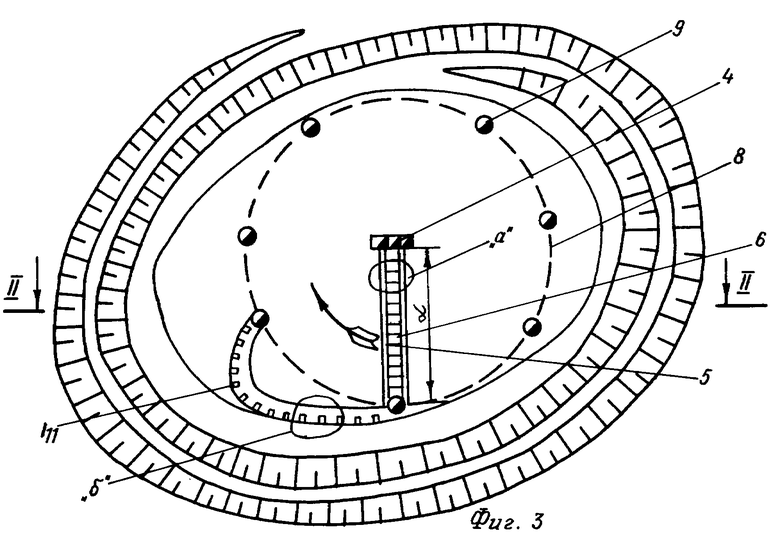

фиг. 3 - вариант выполнения монтажного слоя на днище карьера в плане;

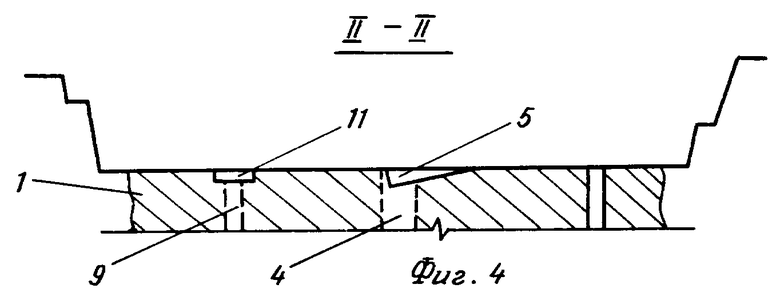

фиг. 4 - тоже сечение II - II (фиг.3) вертикальный разрез;

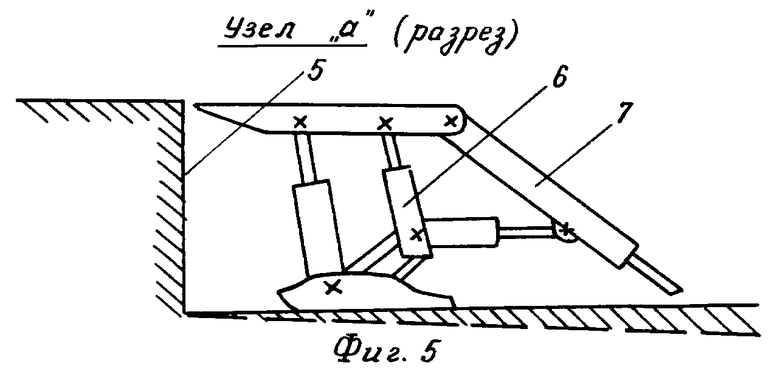

фиг. 5 - узел "а" (фиг. 3) радиальный забой, оборудованный механизированной крепью (в разрезе);

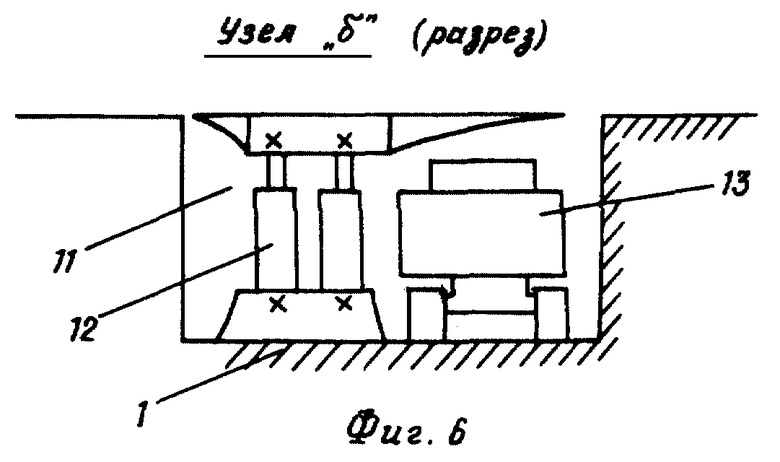

фиг. 6 - узел "б" (фиг. 3) приконтактная траншея-схема размещения гидрофицированных тумб и самоходных горных машин (в разрезе);

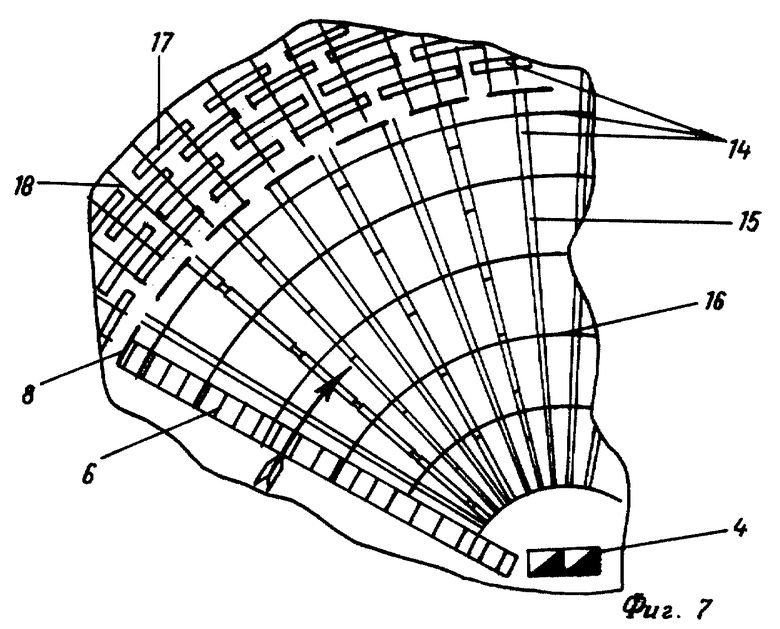

фиг. 7 - монтажная схема гибкого ограждающего перекрытия на кимберлитовой трубке (план монтажного слоя);

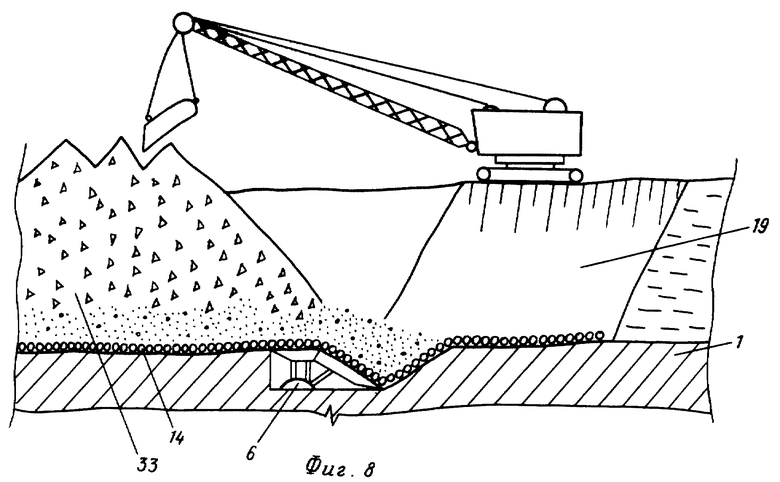

фиг. 8 - принципиальная схема варианта монтажа гибкого разделяющего перекрытия и механизированного комплекса в траншее с переэкскавацией горной породы;

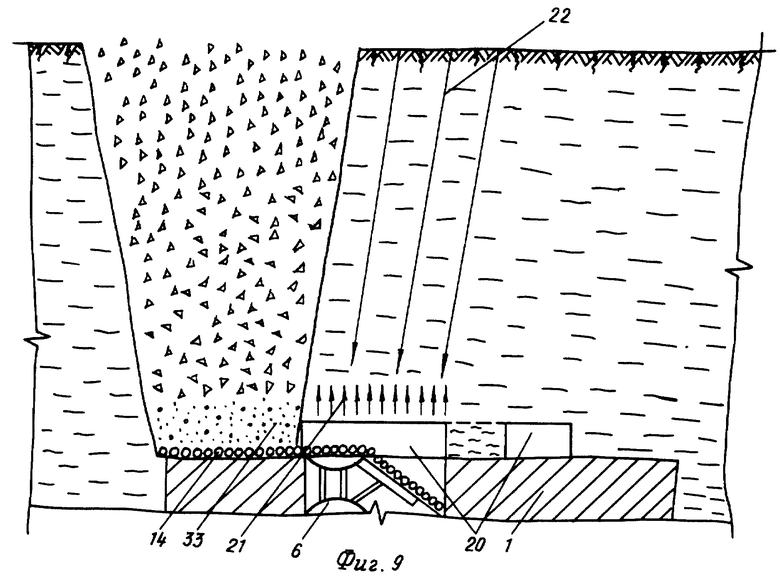

фиг. 9 - принципиальная схема варианта монтажа гибкого разделяющего перекрытия механизированного комплекса в секциях подземных монтажных камер;

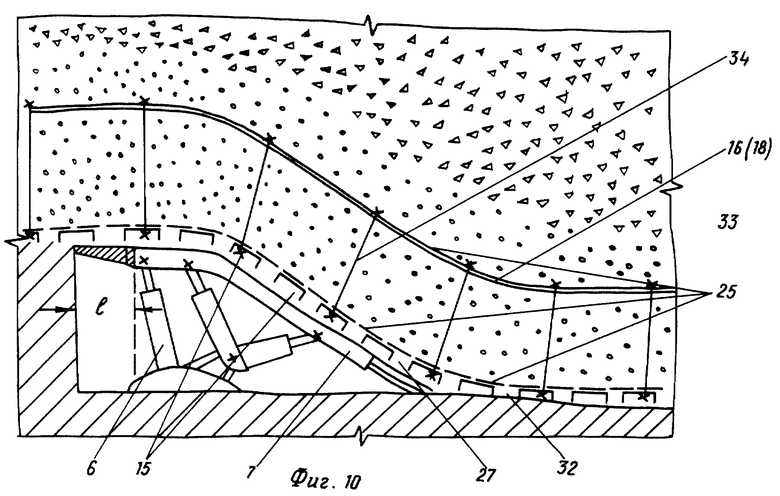

фиг. 10 - поперечный разрез радиального забоя с механизированной крепью под гибким разделяющим перекрытием;

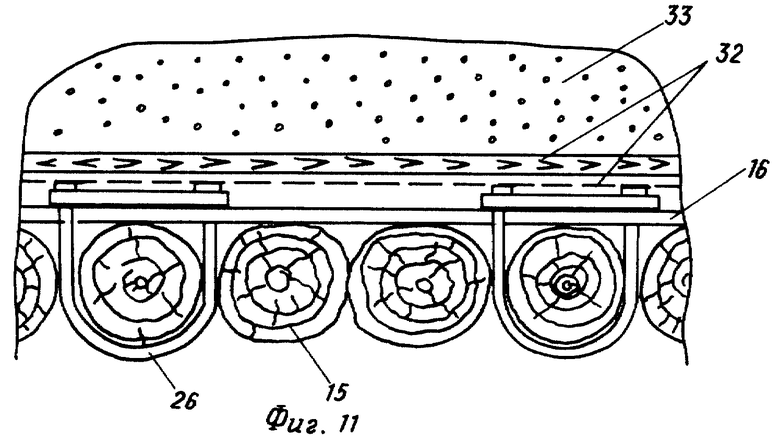

фиг. 11 - пример выполнения гибкого разделяющего перекрытия при использовании в качестве ограждающих балок одинарного слоя из круглых бревен (поперечный разрез);

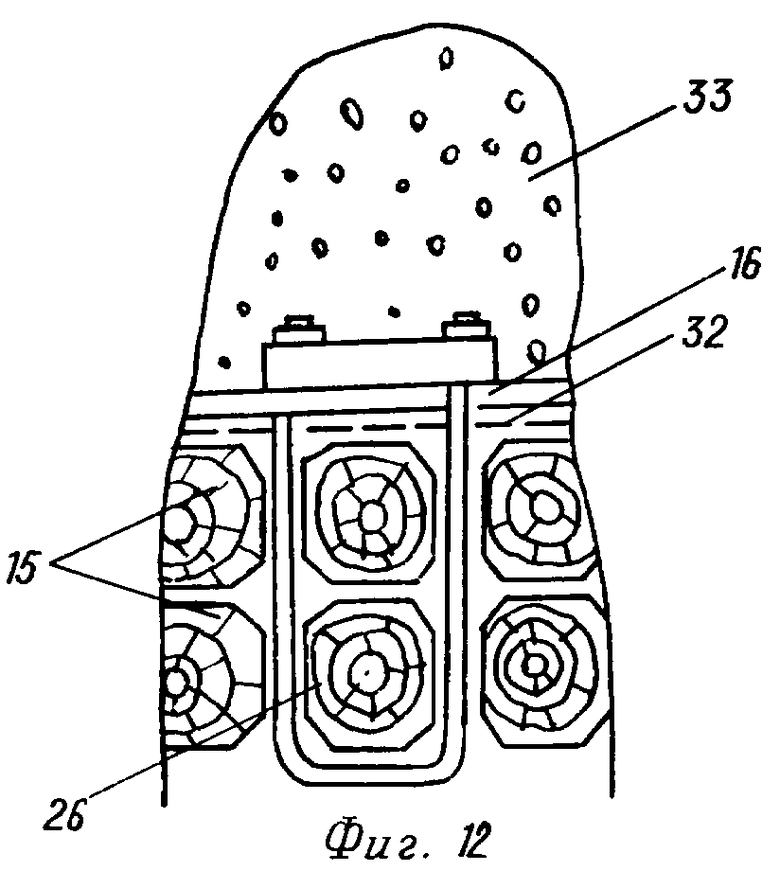

фиг. 12 - то же, что и фиг. 11 при использовании в качестве ограждающих балок оконтованных бревен в два слоя;

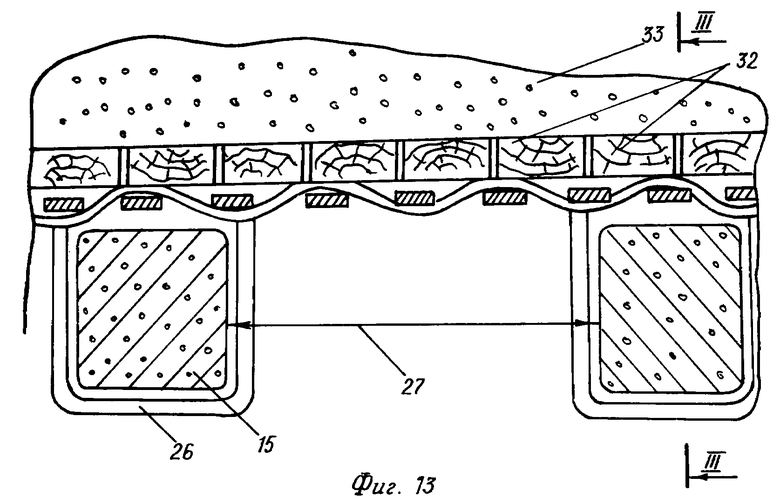

фиг. 13 - то же, что и фиг. 11 при использовании в качестве ограждающих балок железобетонных балок;

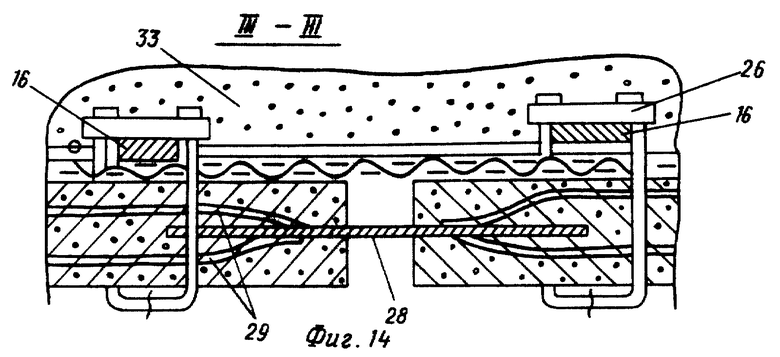

фиг. 14 - торцевое соединение секций железобетонных балок металлической полосой (разрез III-III фиг. 13);

фиг. 15 - торцевое соединение секций, железобетонных балок посредством болтов;

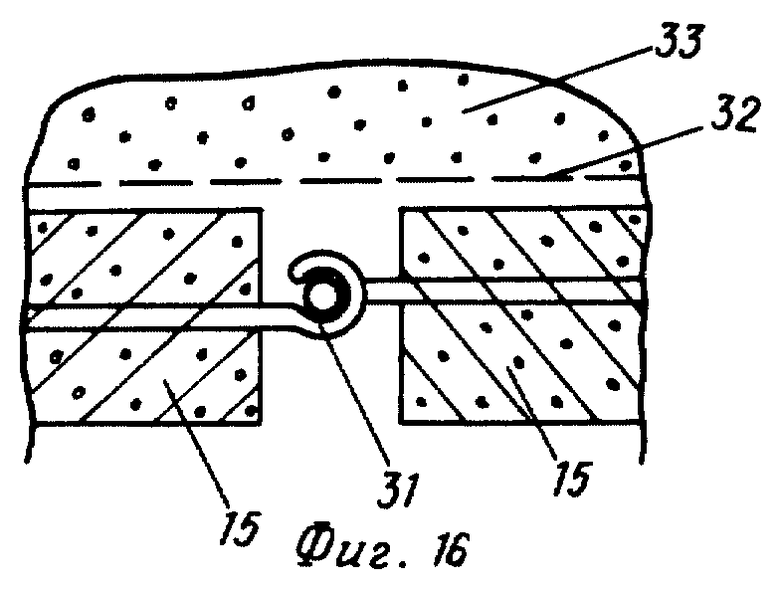

фиг. 16 - торцевое соединение секций железобетонных балок шарнирами;

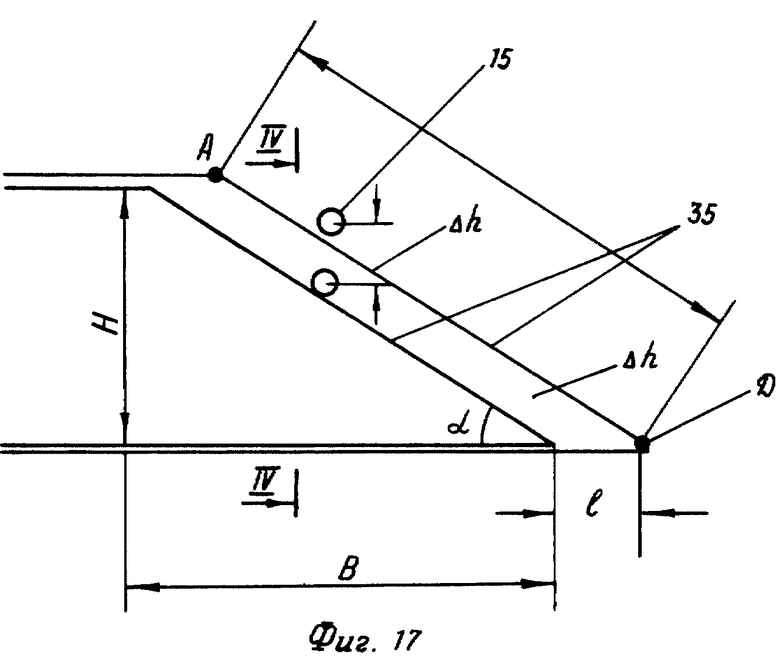

фиг. 17 - схемы перемещения секций механизированной крепи вдоль очистного забоя;

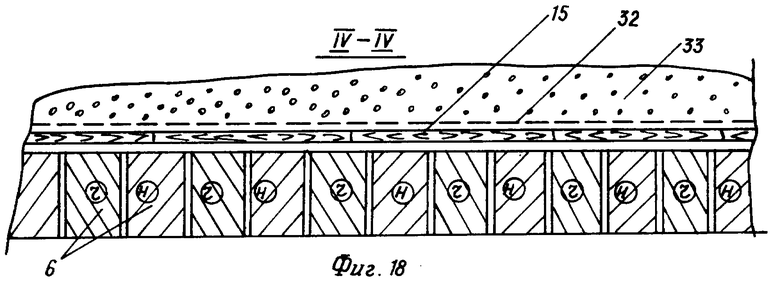

фиг. 18 - схема перемещения секций механизированной крепи вдоль очистного забоя;

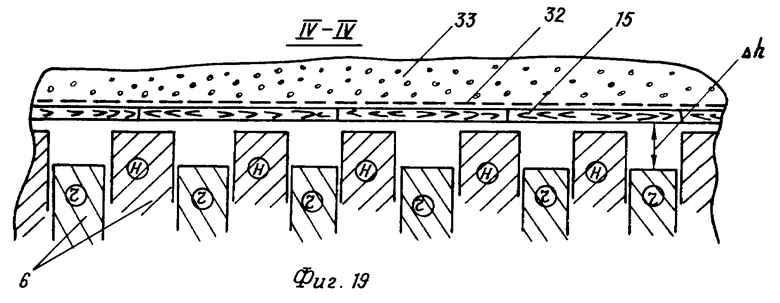

фиг. 19 - то же, что фиг. 18, четные секции (2) передвинуты на заданную длину;

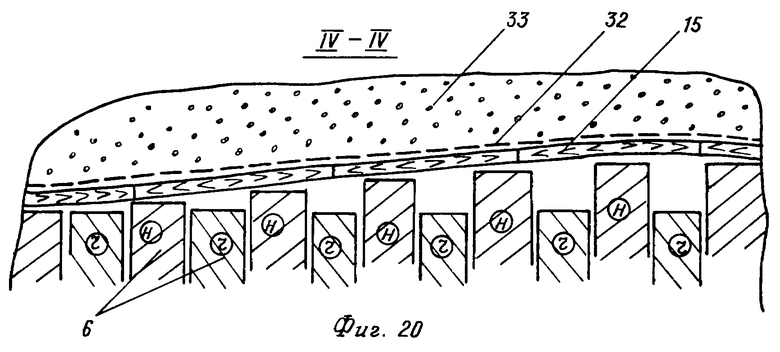

фиг. 20 - то же, что фиг. 18, передвижение нечетных секций.

Кимберлитовая трубка 1 (фиг 1, 2) по вертикали разрезается на этажи высотой 50-100 м. В этаже трубка отрабатывается одним блоком, даже если ее диаметр будет более 100 м.

Месторождение вскрывается основными (рудоподъемными) и вентиляционными стволами и горизонтальными квершлагами известными техническими решениями.

На транспортном горизонте 2 через центр кимберлитовой трубки 1 проходят транспортный штрек 3. По центру кимберлитовой трубки проходят рудоспускный ствол 4.

В зависимости от горнотехнических условий на период нарезки блока осуществляется один из трех вариантов подготовки монтажного слоя.

Первый вариант. Верх кимберлитовой трубки отрабатывался карьером. Открытые горные работы завершены, днище карьера свободно (фиг. 3, 4). В этом варианте по центру кимберлитовой трубки со дна карьера бурится скважина, которая расширяется и разделывается в рудоспускный ствол 4, состоящий по меньшей мере из двух отделений: одно - для спуска руды, второе - для спуска и подъема горного оборудования, людей, вентиляции, прокладки кабелей, труб. Желательно рудоспускный ствол проходить из трех отделений: одно - для спуска руды, второе - для спуска и подъема горного оборудования и людей, третье - для прокладки кабелей труб и оборудовано запасным лестничным отделением.

От рудоспускного ствола по радиусу образуют радиальный забой 5 высотой 2 - 3 м, в котором монтируют механизированную крепь 6 с наклонным оградительным щитом 7 (фиг. 5). Посредством механизированной крепи 6, при ее вращении вокруг рудоспускного ствола 4 вынимается слой руды до контакта кимберлитовой трубки 1 по окружности 8. Необходимо, чтобы при этом вынимался слой руды без прихвата пустых пород при минимальных остатках на периферийной части.

По окружности 8 действия механизированной крепи 6 размечают устья вентиляционно-ходовых выработок 9 не менее двух штук. Для улучшения условия вентиляции и создания более безопасных работ вентиляционно-ходовые выработки могут проходить через 20-80 м и более. Для снижения стоимости проходки вентиляционно-ходовых выработок 9 на транспортном горизонте 2 проходят кольцевую выработку 10 (фиг. 1) по окружности 8, равной действию механизированной крепи. Вентиляционно-ходовые выработки 9 проходят с использованием глубоких скважин. В настоящее время промышленностью освоены буровые машины, способные бурить выработки диаметром до 1000 мм и более, глубиной до 100 м в породах с крепостью по шкале Протодьяконова М.М., равной 10.

Сначала бурится скважина диаметром 190 мм с горизонта на горизонт, которая в последующем расширяется специальными расширителями до необходимой величины с выдачей разбуренной породы через кольцевую выработку 10. Производительность машины при коэффициенте крепости 5 составляет 2,7 м/час, при коэффициенте крепости до 10 производительность 1,7 м/час.

По контакту кимберлитовой трубки 1 от конца механизированной крепи 6 (фиг. 3) проходят приконтактную траншею 11 (фиг. 2), которую соединяют по мере проходки с устьями вентиляционно-ходовых выработок 9. Приконтактную траншею оснащают переносными гидрофицированными тумбами 12 и самоходной горной техникой 13 (фиг. 6). В комплект самоходной горной техники входят: проходческий комбайн, самоходный кран для переноса и монтажа гидрофицированных тумб, машины для доставки руды и т.п. После проходки выработок и монтажа оборудования вся площадь кимберлитовой трубки 1 (фиг. 7) на днище карьера покрывается гибким ограждающим перекрытием 14, причем в центральной части в пределах окружности 8 действия механизированной крепи 6 ограждающие балки 15 уложены радиально (по радиусу), а соединительные полосы 16 выполнены в виде ряда концентрических окружностей вокруг рудоспускного ствола 4.

Гибкое ограждающее перекрытие периферийной части (за окружностью 8 действия механизированного комплекса 6) выполнено ограждающими балками 17, уложенными параллельно касательным к окружности 8 действия механизированной крепи, а соединительные полосы 18 уложены и закреплены перпендикулярно к ограждающим балкам.

Второй вариант подготовки монтажного слоя в блоке осуществляется тогда, когда верхняя часть кимберлитовой трубки не выходит на дневную поверхность и покрыта слоем горных пород естественного или искусственного происхождения (дно карьера завалено горными породами от обрушения бортов).

Причем высота слоя горных пород небольшая и экономически целесообразно ее переэкскавация для проведения монтажных работ по механизированному комплексу.

На фиг. 8 показана принципиальная схема по второму варианту. Укладку гибкого перекрытия 14 и монтаж механизированного комплекса ведут в траншеях 19 с переэкскавацией горных пород на части траншеи, где проведены монтажные работы. Причем при переэкскавации горных пород непосредственно на гибкое ограждающее перекрытие укладывают слой материала мелкой фракции.

Третий вариант подготовки монтажного слоя в блоке осуществляют тогда, когда верхняя часть кимберлитовой трубки отработана (например, аналогичным механизированным комплексом) и заполнена горными породами или же когда кимберлитовая трубка находится на большой глубине и переэкскавация экономически не целесообразна.

На фиг. 9 показана принципиальная схема по третьему варианту.

Над кимберлитовой трубкой 1 секциями проходят монтажную камеру 20. В пройденных секциях монтажной камеры ведут монтаж гибкого ограждающего перекрытия 14 и монтаж оборудования механизированного комплекса 6. После монтажа кровля секций монтажной камеры 20 разбуривается шпурами 21 и взрывается. Мелкая горная порода от взрыва шпуров 21 должна покрывать гибкое разделяющее перекрытие на высоту 4-10 м. Горный массив над секциями монтажных камер разбуривают скважинами 22 и взрывают для обеспечения заполнения в последующем обработанного пространства.

Когда над монтажной камерой расположен ранее отработанный механизированным комплексом блок, демонтаж комплекса и разрушение отслужившего гибкого перекрытия производят по локальному проекту, исходя из сложившейся обстановки.

В конце зимнего периода на снежно-ледяной покров 23 (фиг. 1) в очистном пространстве укладывают пенистое термоизоляционное покрытие 24.

Надежность работы механизированного комплекса 6 зависит от конструкции гибкого ограждающего перекрытия 14.

Гибкое ограждающее перекрытие выполнено слоем по всей площади кимберлитовой трубки (фиг. 7) с возможностью плавного полуволнового изгиба 25 (фиг. 10) над механизированной крепью 6 с наклонным под углом 25-75o к горизонту оградительного щита 7.

Гибкое ограждающее перекрытие 14 включает в себя ограждающие балки 15, которые могут быть выполнены в виде металлических швеллерных балок (фиг. 10).

Кроме того, ограждающие балки 15 могут быть выполнены из бревен круглого леса диаметром от 30 до 50 мм в один слой, как показано на фиг.11. Бревна посредством хомутов 26 и соединительных полос 16 (фиг. 7, 11) скреплены между собой.

Длина бревен до 6,5 м (стандартная длина бревна), а для увеличения прочности торцевые стыки между бревнами равномерно распределены по площади гибкого ограждающего перекрытия.

Расход леса и металла на 1 м2 площади гибкого ограждающего перекрытия соответственно 0,56 м3 и 50 кг, что составляет на 1 м3 извлекаемых запасов кимберлита леса 0,06 м3 металла 0,5 кг (при отработке блока высотой 100 м).

Для увеличения несущей способности ограждающие балки могут быть выполнены из двух слоев окантованных бревен (фиг. 12). Бревна между собой соединены внахлестку, образуя единую составную балку длиной 20 и более метров. Соединяются окантованные бревна хомутами 26 и скрепляются соединительными полосами 16.

Расход леса на 1 м2 гибкого ограждающего перекрытия 0,7 м3 металла 90 кг, что составляет на 1 м3 добытого кимберлита леса 0,07 м3 металла 0,9 кг. Кроме того, ограждающие балки могут быть выполнены из железобетона (фиг. 13-16). При изготовлении из железобетона сечение балок может иметь круглую, квадратную, прямоугольную, трапециевидную, треугольную и Т-образную форму, которая определяется конструктивно. При выполнении ограждающих балок из железобетона ввиду их большей прочности они могут быть рассредоточены образованием промежутков 27. Для увеличения длины, с целью повышения надежности работы перекрытия, ограждающие балки могут быть выполнены секционными с торцевыми соединениями гибкими связями в виде металлической полосы 28, соосно сваренной с арматурой 29 (фиг. 14) секций железобетонной балки.

Кроме того, железобетонные секции балок могут иметь торцевые гибкие элементы в виде железной полосы с отверстиями (фиг. 15) для болтового соединения 30 между собой. Это позволяет собрать гибкую ограждающую балку любой необходимой длины.

Секции железобетонных балок могут иметь на торцах шарнирные элементы 31 (фиг. 16), посредством этих шарнирных элементов также можно собирать гибкую ограждающую балку любой необходимой длины и, кроме того, любой гибкости.

Продольные промежутки 27 (фиг. 13) между ограждающими балками 15 перекрыты общим изолирующим перекрытием 32.

Размер продольных промежутков 27 может колебаться в широких пределах от щелей в виде неплотностей при слоевой укладке бревен (фиг. 11, 12) до одного метра и более (фиг. 13) между железобетонными балками.

Изолирующее перекрытие 32 может быть выполнено из металлической сетки (фиг. 11, 12), плетеное из стальных полос (фиг. 13) с настилом из деревянных досок, а также специальных синтетических пленочных материалов. Изолирующее перекрытие может быть выполнено комбинированным из вышеуказанных материалов.

На изолирующее перекрытие 32 уложен слой из сыпучего материала 33, по меньшей мере равный двойной высоте механизированной крепи. Сыпучий материал обеспечивает равномерное распределение нагрузки от крупных кусков горных пород, заполняющих отработанное пространство кимберлитовой трубки.

Высота механизированной крепи 2-3 м, и для того, чтобы при полуволновом изгибе слоя сыпучего материала не вскрывался стык механизированной крепи и ограждающего щита рекомендована минимальная высота насыпного материала 4-6 м (двойная высота механизированной крепи). В то же время, чем больше высота насыпного материала, тем надежнее работает механизированная крепь, защищенная гибким ограждающим перекрытием.

Соединительные полосы 16 выполнены в виде концентрических окружностей вокруг рудоспускного ствола 4 (фиг. 7) и уложены с шагом не более ширины секций механизированной крепи, которые элементами крепления, например хомутами 26 (фиг. 11-14), закреплены к ограждающим балкам 15.

Кольца набраны из отдельных секторов, не соединенных между собой. Длина отдельного сектора от 5-10 м и более. Для обеспечения работоспособности соединительные полосы листового металла толщиной от 5-20 мм, шириной от 100 до 250 мм, или из швеллера N 15-22. Для уменьшения трудоемкости изготовления по дуге они могут быть изготовлены хордами, и тогда концентрические кольца будут в виде многоугольников.

Расстояние между смежными концентрическими окружностями (многоугольниками) должно быть не более ширины секции механизированной крепи (ширина секции механизированной крепи 0,8-1,5 м). Этим обеспечивается надежное скрепление ограждающих балок.

Ограждающие балки 15, скрепленные хомутами 26 с соединительными полосами 16, образуют гибкое перекрытие круговой площади над механизированным комплексом 6 (фиг. 7).

За пределами окружности 8 действия механизированного кольца соединительные полосы 18 (фиг. 7) выполнены прямыми перпендикулярно оградительным балкам 17 и скреплены с ними также хомутами. Материал для изготовления соединительных полос 18 аналогичен описанному выше. Конструкция оградительных балок также аналогична описанной выше. Различие только в ориентации относительно фронта действия механизированного комплекса.

Соединительные полосы 16, 18 могут быть уложены на высоте 1,0-5,0 м в сыпучем материале 33 (фиг. 10) и соединены стержневыми элементами крепления 34 с ограждающими балками 15, что позволяет увеличить радиус изгиба соединительной полосы. Помещение соединительной полосы 16 в легко деформируемый сыпучий материал позволят избегать крутых (изломных) перегибов, что в совокупности увеличивает эластичность гибкого разделяющего перекрытия и надежность работы. Высота 1,0- 5,0 м определяется из практических возможностей. Чем больше высота, тем меньше угол изгиба в материале полосы и больше несущая способность за счет перераспределения напряжений в сыпучем материале. В то же время с увеличением высоты растет расход металла на изготовление стержней и трудоемкость монтажа. Из этих практических соображений принята большая высота 5 м.

При высотах менее 1,0 м снижается эффективность данного решения за счет того, что незначительно растет величина радиуса изгиба, что не сказывается на напряженном состоянии в металле полосы, на небольшом расстоянии от гибкого ограждающего перекрытия не происходит заметного перераспределения напряжений в сыпучем материале.

На фиг. 17 - 20 показана принципиальная схема перемещения и изгиба оградительных балок 15 по длинной оси (вдоль фронта очистных работ) механизированной крепи 6. Механизированная крепь 6 состоит из четных (ч) и нечетных (н) секций шириной 0,8 - 1,5 м. Во время отбойки кимберлита очистным комбайном, все секции (четные и нечетные) находятся на одном уровне (фиг. 18) и оградительные балки 15 гибкого перекрытия равномерно опираются на них.

На фиг. 17 показана принципиальная схема перемещения секций механизированной крепи на величину шага передвижки l (толщины стружки, снимаемой очистным комбайном). Наклонные плоскости 35 обозначают положения оградительного щита 7, (наклонного под углом α), до начала передвижки и после передвижки на величину l.

Величина H обозначает высоту механизированного комплекса, a Δh величина перемещения оградительной балки 15 в вертикальной плоскости за один шаг передвижки крепи,

Δh = l•tgα, но не более H.

При большом угле α более 70o и большем шаге передвижки l более 1,0 м за время одного шага оградительная балка опустится на полную высоту H и будет лежать на нижнем слое.

Ориентировочная ширина B зоны, в которой происходят вертикальные смещения гибкого ограждающего перекрытия.

Общая площадь гибкого ограждающего перекрытия, в котором осуществляется полуволновое смещение пород в зоне работы механизированной крепи,

S=BL,

где L - длина механизированной крепи.

Для уменьшения теплового влияния работающего забоя с механизированной крепью по меньшей мере часть сыпучего материала 33 (фиг. 11) выполнена теплоизоляционным материалом, например керамзитовой крошкой. Общее термическое сопротивление слоя должно быть не менее 1(м2•К)/Вт. Это значение дается из условия величины сезонного протаивания не более 1 м (Изаксон В.Ю., Самохин А. В., и др. Вопросы устойчивости обнажений многолетнемерзлых горных пород.- Новосибирск: Недра, 1994, стр.92-93).

Для обоснования угла наклона ограждающего щита 7 механизированной крепи 6 (фиг. 10) были проведены исследования на физической модели.

Пример осуществления способа отработки кимберлитовой трубки в нисходящем порядке механизированным комплексом и работа гибкого ограждающего перекрытия при этом.

Часть кимберлитовой трубки отработана карьером, открытые горные работы завершены. Ведется подготовка кимберлитовой трубки 1 к подземной разработке. Известными приемами проходят рудоподъемный и вентиляционные стволы (фиг. 1, 2). Месторождение разбивают на этажи высотой 50-100 м. Для вскрытия первого этажа проходят квершлаги и образуют транспортный горизонт 2. Днище карьера (фиг. 3, 4) используют для монтажа механизированного комплекса. По центру кимберлитовой трубки бурят скважины до транспортного горизонта 2 и разделывают известными приемами в трехотделенный рудоспускный ствол 4. От рудоспускного ствола образуют в днище карьера радиальный забой 5 (фиг.3, 4, 5) до контакта кимберлитовой трубки 1.

В радиальном забое монтируют механизированную крепь 6 с оградительным щитом 7 (фиг.5). При работе механизированная крепь 6 будет вращаться вокруг рудоспускного ствола 4 (фиг. 2, 3), описывая окружность 8 (область кимберлитовой трубки, отрабатываемая механизированной крепью 6). По окружности 8 располагают вентиляционно-ходовые выработки 9. По осям вентиляционно-ходовых выработок бурят вертикальные скважины до транспортного горизонта 2, которые пересекают круговой выработкой 10 (фиг. 1).

Вертикальные скважины специальными расширителями разделывают до сечения вентиляционно-ходовых выработок 9 (диаметром 1000-1500 мм и более). Попутная руда при этом выдается через транспортный горизонт 2 и рудоподъемный ствол.

По контакту кимберлитовой трубки 1 проходят слоевую приконтактную траншею 11 (фиг. 3, 4, 6), которую по мере проходки сбивают с вентиляционно-ходовыми выработками 9. В приконтактной траншее 11 устанавливают гидрофицированные тумбы 12, которые в последующем используются для поддержания гибкого разделяющего перекрытия. Для проходки траншеи, а также выемки слоя руды за пределами окружности 8 действия механизированного комплекса 6, траншея снабжается самоходным горным оборудованием 13 (проходческим комбайном, самоходными машинами для доставки руды, самоходным краном для установки и перемещения гидрофицированных тумб и т.п.).

Вся площадь кимберлитовой трубки закрывается гибким ограждающим перекрытием (фиг. 7). В зависимости от горнотехнических условий выбирается один из вариантов конструкции гибкого ограждающего перекрытия:

а) гибкое ограждающее перекрытие, когда ограждающие балки 15 (грузонесущие элементы) выполнены из одного рядя (слоя) круглых бревен, скрепленных хомутами с соединительными полосами (фиг. 11);

б) гибкое ограждающее перекрытие - ограждающими балками, выполненными из двух рядов окантованных бревен (фиг. 12);

в) гибкое ограждающее перекрытие - ограждающими балками, выполненными из железобетонных балок (фиг. 13-16);

г) гибкое ограждающее перекрытие - ограждающими балками, выполненными из металлических швеллеров (фиг. 10).

Конструктивное оформление у всех перечисленных вариантов аналогично отличается материалом, из которого сделаны ограждающие балки (материал вносит некоторые изменения в конструкцию, но они не существенны).

При подборе конструкции учитывается срок отработки блока (столба) по вышеуказанному способу, наличие материалов, величина нагрузки и глубина работ, режим работы (при отрицательной или положительной температуре работает очистной забой), агрессивность среды. При этом возможен вариант, когда часть секторов гибкого перекрытия выполнена с другими материалами при изготовлении ограждающих балок. Ограждающие балки скреплены между собой соединительными полосами 16, 18 (фиг. 7), посредством которых образуется единое целое гибкое разделяющее перекрытие.

Продольные промежутки 27 (фиг. 13) между балками (размером от щели неплотности укладки бревен до 1 м и более заданные конструктивно) закрывают изолирующим слоем (покрытием) 32 в виде металлической сетки, покрытием из синтетического материала и т. п. , на который укладывают слой из сыпучего материала 33 (фиг. 10). Посредством сыпучего материала осуществляется перераспределение нагрузки на механизированную крепь от крупнокускового материала, заполняющего очистное пространство.

Когда кимберлитовая трубка не вскрыта карьером (или днище карьера завалено пустыми породами) и над рудным телом имеется слой пустых пород, монтаж механизированного комплекса и гибкого перекрытия ведут в траншеях 19 (фиг. 8), для чего вскрывают часть кимберлитовой трубки и проводят необходимые монтажные работы на этом участке. Затем вскрывают переэкскавацией породы соседний участок, при этом горную породу размещают над участком, где уже проведены работы по монтажу механизированного комплекса и гибкого перекрытия.

Так, последовательно выбирая траншею и монтируя оборудование, подготавливают к отработке блок.

Когда кимберлитовая трубка расположена на большой глубине и переэкскавация покрывающих пород не рациональна, верх кимберлитовой трубки вскрывают секциями подземных монтажных камер 20 (фиг. 9).

В подземных камерах 20 ведут монтаж механизированного комплекса 6 и гибкого ограждающего перекрытия 14. Затем кровлю секции камеры 20 разбуривают шпурами 21 (для получения отбитых горных пород мелкой фракции не более 300 мм) и взрывают заряды ВВ в шпурах не гибкое перекрытие. А основную толщу горных пород над камерой 20 разбуривают скважинами 22 и взрывают зарядами ВВ в этих скважинах, образуя единое очистное пространство, связанное с поверхностью. Это необходимо, чтобы при отработке столба кимберлитовой трубки происходило самозаполнение отработанного пространства над гибким перекрытием. Самозаполнение очистного пространства обеспечивает безопасность работы.

Так последовательной проходкой секций камер с монтажом оборудования производят вскрытие всей площади кимберлитовой трубки, установку механизированной крепи и укладку гибкого ограждающего перекрытия.

Вариант вскрытия кимберлитовой трубки секциями камер также применяют тогда, когда верхнюю часть кимберлитовой трубки отработали другими способами с обрушением налегающих пород или тогда, когда над подготавливаемым блоком отработан блок механизированным комплексом в нисходящем порядке (предполагаемым вариантом), отличие в этом варианте заключается только в том, что работы по соединению с отработанным пространством ведут по локальному проекту, учитывающему фактическое состояние горного массива на камерах, в которых ведется монтаж механизированного комплекса и гибкого ограждающего перекрытия.

Одним из вышеперечисленных вариантов ведут подготовку блока к очистным работам.

Отработку блока ведут слоями по винтовой линии нисходящим порядком (фиг. 1,2) механизированным комплексом. Отбойку кимберлита в слое ведут, например, струговой установкой с активными зубьями (струговая установка не показана). Отбойка стружки кимберлита толщиной 100-500 мм ведут под защитой секций механизированной крепи. Для уменьшения энергоемкости процесса отбойки кимберлита и снижения повреждаемости кристаллов могут производить разупрочнение кимберлита химико-синтетическими (безвзрывное разупрочнение) или химико-динамическими (взрывание низко-бризантными ВВ) процессами.

Для чего в слое кимберлита бурят шпуры (скважины) по сетке, обеспечивающей разупрочнение кимберлита на величину одной или нескольких стружек, определяемую опытным путем.

В шпуры закладывают невзрывной разрушающий состав, который в течение 4-8 часов способен в результате химической реакции расширяться на 10 - 20%, создавая статически разрушающее усилие, разрывая кимберлит.

Если в шпурах заданы зародышевые трещины, то разрыв происходит в заданном направлении.

В шпуры могут закладывать низкобризантные взрывчатые вещества для сотрясательного взрывания и разупрочнения массива.

Отбитый кимберлит транспортируется конвейером, установленным по секциям механизированной крепи до рудоспускного ствола 4, а затем через транспортный горизонт 2 к рудоподъемному стволу и на поверхность.

После отбойки ленты (лента может содержать несколько стружек) толщиной 500-800 мм производят перемещение секций механизированной крепи. Перемещение секций механизированной крепи ведется в две стадии (фиг. 17-20).

Например, в первой стадии освобождаются от распора четные (ч) секции механизированной крепи и перемещаются на забой на величину l (фиг. 10), толщину стружки, снятой стругом с груди очистного забоя.

На фиг. 17 это перемещение выразится плоскопараллельным перемещением наклонной плоскости 35 (обозначающей оградительный щит 7).

На продольном сечении фиг. 19 четные (ч) секции показаны утопленными на величину Δh и оградительные балки 15 опираются на нечетные (н) секции механизированной крепи 6.

Величина Δh = l•tgα.

Во второй стадии снимается давление гидрожидкости в распорных стойках нечетных (н) секций механизированной крепи 6 и под действием давления налегающих пород 33 на оградительные балки 15 происходит их опускание (фиг. 20). Разработаны варианты управления посадкой гибкого разделяющего перекрытия регулированием давления жидкости в стойках механизированной крепи, которое позволяет плавно вести эту операцию.

На фиг. 17 принципиально показано, как за один цикл перемещения секций механизированной крепи ограждающая балка 15 перемещается на величину Δh.

В плоскости, параллельной радиальному фронту очистных работ оградительная балка 15, расположена по длинной оси. Минимальная длина ее отрезка 6,5 м (стандартная длина бревна), а составные балки могут иметь длину, равную длине механизированной крепи до 100 м и более. Чем больше длина оградительной балки, тем меньше торцевых стыков и больше возможность изгиба в продольном направлении. В то же время при длине механизированной крепи 100 м и более и величине опускания за один шаг Δh менее 0,5 м можно использовать весьма прочные и жесткие балки, обеспечивающие необходимую гибкость при прохождении механизированной крепи. В поперечном сечении жесткость ограждающих балок не влияет на изгиб гибкого ограждающего перекрытия. В этой плоскости изгиб осуществляется за счет гибкости соединительных полос в точках А и D (фиг. 17) и зависит только от угла α наклона оградительного щита 7. Проведенными исследованиями установлен оптимальный угол от 25o до 75o наклона оградительного щита 7. В примере угол наклона равен 30o, что обеспечивает работоспособность и гибкость.

Кроме того, соединительные полосы 16 могут быть помещены в сыпучем материале 33 на высоте 1,0-5,0 м (фиг. 10). Размещение соединительной полосы 16 в сыпучем материале увеличивает работоспособность за счет уменьшения углов перегиба и возможности деформации в сыпучем материале.

Соединительная полоса 16 и сыпучий материал 33 при прохождении механизированной крепи 6 с ограждающим щитом 7 изгибаются в виде полуволны.

Ориентировочно, ширину В полуволны можно определить по формуле ,

,

где H - высота механизированного комплекса.

При каждой передвижке механизированной крепи на шаг 0.8 l гибкое перекрытие изгибается полуволной на площади ,

,

где L- длина механизированной крепи, например L=100 м.

При такой площади над механизированной крепью в отработанном пространстве почти полностью исключаются застойные зоны в обрушенных пустых породах.

Если учесть, что при непрерывной работе механизированной крепи в сутки может производиться несколько ее шагов (передвижек), то это полностью исключает образование застойных зон, обеспечивает плавное опускание горной массы в отработанном пространстве и безопасные условия работы по предлагаемому способу.

Отработанное пространство может заполняться обрушенными породами с контактов кимберлитовой трубки, пополняется отходами от переработки полезного ископаемого.

В условиях Якутии целесообразно в конце зимнего периода на снежно-ледяной покров 23 (фиг. 1) укладывать пенистое термоизоляционное покрытие 24, препятствующее таянию как снежно-ледяного покрова, так и многолетнемерзлых пустых пород приконтактной зоны кимберлитовой трубки.

Идеально, если после обработки блока очистное пространство будет в основном заполнено смесью снега, льда и пенистого материала, которое будет надежно предохранять от больших смещений многолетнемерзлый массив горных пород около отработанной кимберлитовой трубки.

Изобретение относится к горной промышленности и может быть использовано при подземной разработке кимберлитовой трубки. Сущность изобретения заключается в том, что из монтажного слоя, например днища карьера в центральной части, проходят рудоспускный ствол. Образуют от ствола радиальный забой, в котором монтируют механизированную крепь с наклонным оградительным щитом по радиусу действия механизированного комплекса. Проходят бурением ряд вертикальных вентиляционно-ходовых выработок, которые на транспортном горизонте соединяют с вентиляционным стволом. По контакту кимберлитовой трубки с вмещающими породами проходят приконтактную траншею, которую оборудуют техникой для проходки траншеи и переносными гидрофицированными тумбами и по мере проходки сбивают с вентиляционно-ходовыми выработками. Всю площадь кимберлитовой трубки закрывают гибким ограждающим перекрытием, конструктивно выполненным с возможностью полуволнового изгиба при вращательном перемещении под ним механизированного комплекса с оградительным щитом вокруг рудоспускного ствола при послойной выемке кимберлитовой трубки в нисходящем порядке. Гибкое ограждающее перекрытие выполнено ограждающими балками, уложенными радиально. Продольные промежутки между ограждающими балками перекрыты общим изолирующим перекрытием, на которое уложен слой из сыпучего материала. Ограждающие балки соединены между собой соединительными полосами, выполненными в виде концентрических окружностей вокруг рудоспускного ствола, и уложены с шагом не более ширины секции механизированной крепи. 2 с. и 7 з.п.ф-лы, 20 ил.

| ФРОЛОВ Б.А | |||

| и др | |||

| Механизированный способ подземной разработки кимберлитовых трубок | |||

| СБ | |||

| Геомеханическое обоснование технологических решений при разработке руд подземным способом | |||

| - Новосибирск: ИГД СО АН СССР, 1984, с.86-93 | |||

| Способ разработки рудных тел | 1979 |

|

SU881323A1 |

| Способ разработки рудных тел | 1988 |

|

SU1578341A1 |

| Способ разработки трубкообразных рудных тел | 1988 |

|

SU1618885A1 |

| Способ разработки рудных месторождений | 1986 |

|

SU1633126A1 |

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ТРУБКООБРАЗНЫХ РУДНЫХ ТЕЛ | 1993 |

|

RU2034149C1 |

| SU 2055201 С1, 27.02.1996 | |||

| RU 2059815 С1, 10.05.1996 | |||

| RU 2059073 С1, 27.04.1996 | |||

| СПОСОБ ПОДЗЕМНОЙ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1996 |

|

RU2101498C1 |

| ГИБКОЕ ПЕРЕКРЫТИЕ | 1965 |

|

SU214469A1 |

| Гибкое перекрытие | 1979 |

|

SU848661A1 |

| Гибкий бессекционный щит для разработки крутопадающих пластов | 1980 |

|

SU899992A1 |

| Гибкое перекрытие | 1979 |

|

SU1062397A1 |

| Гибкий щит | 1982 |

|

SU1064007A1 |

Авторы

Даты

2000-09-10—Публикация

1998-04-07—Подача