Изобретение относится к горному делу и может быть использовано при разработке полезных ископаемых открытым способом при использовании взрывчатых смесей (ВС).

К ВС на основе аммиачной селитры относятся смеси гранулированной аммиачной селитры с жидкими или легкоплавкими нефтепродуктами, которые могут изготовляться непосредственно на горных предприятиях и на специализированных заводах. Смеси гранулированной аммиачной селитры с жидкими нефтепродуктами (дизельным топливом) начали применять на открытых горных разработках в США и Канаде еще в 1955 году.

Технология приготовления таких смесей чрезвычайно проста. Она сводится к простому механическому перемешиванию твердой и жидкой фаз, для чего пригодны простые по устройству лопастные смесители как в стационарных установках, так и на передвижных зарядно-смесительных агрегатах. Для применения на карьерах предназначена универсальная машина СУЗН-5 на базе автомобиля КрАЗ-222 с искрогасителем. Аммиачную селитру (АС) подают в бункер, в нижней части которого расположены два корыта со шнеками, подающими АС из бункера в питатель, где она орошается дозированным количеством дизельного топлива (ДТ), готовая смесь по шлангу нагнетается в скважины.

Более совершенна смесительно-зарядная машина МЗ-3, в которой смешение компонентов игданита производится в смесительной камере, в подача ВВ в скважину дозированными порциями производится под давлением сжатого воздуха по шлангу, опускаемому в скважину и извлекаемому из нее посредством автоматически управляемого барабана.

Для приготовления игданита получили распространение два типа смесителей - переносные и стационарные. К переносным относятся: механический смеситель, в котором АС засыпается в приемную воронку, где она рыхлится вращающимся конусом со штырями и через зазор поступает в шнекосмесительную камеру, ДТ через форсунку впрыскивается в дозированном количестве, смешение АС и ДТ производится с помощью шнека и пневмопривода реверсивного действия; выгрузка готового ВВ производится через разгрузочный патрубок.

В пневматическом смесителе АС подается в загрузочную воронку с сеткой, а ДТ из бочка засасывается эжекторным устройством в дозированном количестве; смешение компонентов происходит в выпускном патрубке, управляется пусковым краном.

Стационарные смесители обычно расположены у склада АС, откуда АС подается на рыхлители и далее конвейером или шнеком в узел смещения, где ДТ через форсунку орошает АС в процессе ее движения по шнеку или при выходе ее из бункера-накопителя (Совершенствование промышленных взрывчатых веществ и методов их применения. Взрывное дело, сб. 80/37. М., Недра, 1978; Л.В. Дубнов и др. "Промышленные взрывчатые вещества". М, Недра, 1988; Г.Д. Лидин и др. Горное дело: терминологический словарь. М., Недра, 1990, с. 573-574).

Недостатками известных способов получения ВС является: сложная технологическая схема, низкая производительность, высокая себестоимость продукта, наличие факторов, снижающих взрывопожаробезопасность, таких как: присутствие электричества, контакт ВС с трущимися частями механизмов, возможность скопления взрывоопасной пыли.

Известен способ приготовления ВВ, включающий перемешивание гранулированных, жидких и твердых компонентов ВВ и подачу смеси в скважину. Гранулированная аммиачная селитра (АС) перемешивается с дизельным топливом (ДТ) в смесительно-зарядной установке. Смесь подают из бункера в скважину, а твердый дисперсный компонент подает под давлением навстречу потоку смеси (SU, авторское свидетельство N 1638300, E 21 C 37/00, 1991).

В данном техническом решении дозирование и транспортировку твердого дисперсного компонента осуществляют по трубопроводу с помощью сжатого воздуха, для чего установка содержит компрессор. Необходимо скорость воздуха для получения заданной концентрации твердого дисперсного компонента в составе ВВ устанавливают с помощью прибора АЭРА.

Поэтому недостатками известного способа являются: сложная технологическая схема, низкая производительность, высокая себестоимость продукта, низкая мощность ВВ и степень перемешивания.

Известен способ получения взрывчатых смесей и устройство для его осуществления (GB, заявка 2059940, кл. C 06 B 45/00, 1981).

Способ получения взрывчатых смесей включает перемешивание гранулированных и жидких компонентов в заданном соотношении гравитационным способом, при котором смешивание компонентов происходит под действием силы тяжести в процессе свободного падения.

Устройство для получения взрывчатых смесей содержит емкости для твердых и жидких компонентов, смеситель с рассеивающей поверхностью и устройство подачи жидкой фазы.

Недостатком известного технического решения является низкая мощность ВС и степень перемешивания.

Заявляемое изобретение направлено на устранение вышеотмеченных недостатков известного и от его использования может быть получен следующий технический результат: получение равномерной смеси компонентов (ВС) с высокой мощностью, низкими затратами и высокой производительностью.

Указанный технический результат достигается за счет того, что в способе получения взрывчатых смесей, включающем перемешивание гранулированных и жидких компонентов в заданном соотношении гравитационным способом, при котором смешивание компонентов происходит под действием силы тяжести в процессе свободного падения, согласно изобретению при смешивании многократно направлено изменяют траектории движения каждой частицы потока за счет слияния различных траекторий компонентов в общую траекторию.

В поток частиц на верхнем уровне вводят дизельное топливо, на нижнем - водомасляную эмульсию.

В устройстве для получения взрывчатых смесей, содержащем емкости для твердых и жидких компонентов, смеситель с рассеивающей поверхностью и устройство подачи жидкой фазы, согласно изобретению смеситель снабжен запирающей сменной пластиной с различной площадью калибровочных отверстий и собирающими плоскостями, двухгранный угол которых составляет 40-55o.

Гравитационный способ получения ВС переменного состава включает:

1. Поступление компонентов в обособленные отсеки приемного бункера СПИ.

2. Выпуск компонентов через калиброванные отверстия в запирающей пластине в задвижке (жидкая фаза).

3. Смешивание компонентов в процессе свободного падения гранул на неподвижные наклонные рассеивающие и собирающие плоскости смесителя.

4. Подачу жидких компонентов (ДМ, ММ) производят в двух уровнях.

При этом:

1. Смешивание компонентов ведется без механизмов, без электричества, под действием силы тяжести, самотеком.

2. Заданное соотношение компонентов, обеспечивающее получение ВС требуемой мощности, достигается регулируемым соотношением параметров:

высотой свободного падения гранул, частиц компонентов;

манометрическим напором жидких компонентов (ДТ, ММ);

площадями выпускных калиброванных отверстий пластины, задвижек;

двугранным углом наклонных рассеивающих и собирающих плоскостей;

подачей жидких компонентов в потоке сухой смеси в двух уровнях;

на верхнем - ДТ, ММ.

Получается комбизар, граммонит, игданит, другие ВС;

на нижнем - вводится водо-масляная эмульсия (ВМЭ).

Получается эмульсионная взрывчатая смесь.

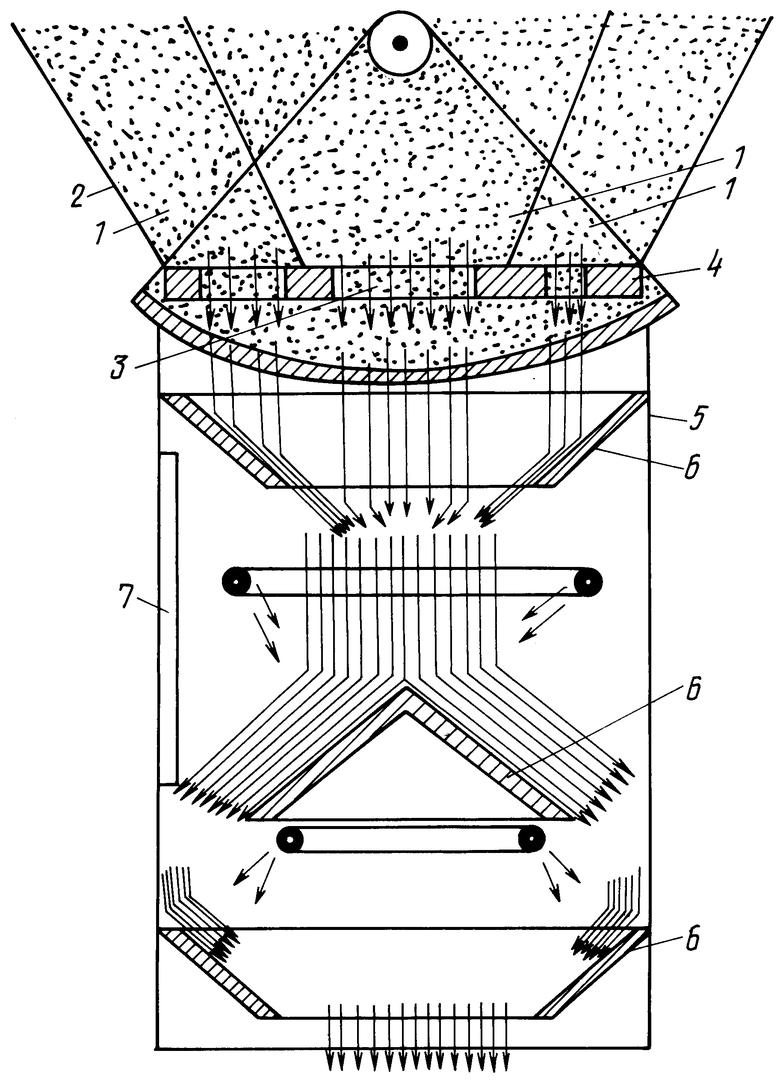

На чертеже представлена принципиальная схема для осуществления предлагаемого способа и схема устройства.

Способ осуществляется следующим образом.

Компоненты подают в обособленные отсеки 1 приемного бункера 2 стационарного пункта изготовления, выпуск компонентов происходит через калиброванные отверстия 3 в запирающей пластине 4, затем компоненты проходят через вертикальный смеситель 5, высотой 1,2-1,5 м, с четырьмя неподвижными наклонными рассеивающими и собирающими плоскостями 6, двухгранный угол которых фиксируется в положении, обеспечивающем равномерную смесь компонентов (от 40 до 55o). Стенка 7 смесителя 5 со стороны оператора застеклена, благодаря чему процесс смешения компонентов протекает под визуальным надзором оператора.

Гранулы компонентов, пройдя через калиброванные отверстия 3 запирающей пластины 4, в свободном падении ударяются поочередно о наклонные плоскости 6 смесителя 5, рассеиваются, перемешиваются и на выходе смесителя получается равномерная смесь компонентов. Жидкая фаза ВС подается в двух уровнях: вначале наверху смесителя 5 - ДТ (ММ), затем, по потребности - готовая ВМЭ.

Благодаря этому, в случае получения эмульсионной взрывчатой смеси ВМЭ смешивается не с АС, а с игданитом, что повышает мощность ВС.

Из смесителя 5 готовая ВС равномерно распределяется и направляется в МЗС и отправляется на зарядку.

Процесс смешения длится 5 с, загрузка МЗС-3Б (12 т) - 5 мин.

Производительность СПИ - 60 т/ч, 500 т за смену.

Весь процесс получения ВС протекает самотеком, под действием силы тяжести, при отсутствии электричества и движущихся механизмов. ВМЭ готовится отдельно от СПИ и в смесь подается в готовом виде.

Указанным способом готовятся все виды ПВС:

комбизар (трехкомпонентная смесь АС/ДТ/ТНТ);

граммонит АС/ТНТ;

игданит АС/ДТ; АС/ММ;

угленит;

ВМЭ;

комбинации указанных смесей, обеспечивающие дробление подачи руд любой крепости.

Гравитационный способ получения ВС:

а) предусматривает простую технологическую схему, осуществляемую без электричества, без движущихся механизмов, предусматривает смачивание АС дизтопливом, что снижает запыленность;

б) обеспечивает простую технологию, низкую себестоимость продукта, высокую взрывопожаробезопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННЫХ АММИАЧНО-СЕЛИТРЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1996 |

|

RU2120927C1 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТОГО СОСТАВА | 1995 |

|

RU2096398C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АММИАЧНО-СЕЛИТРЕННЫХ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ГРАНУЛИТА ЭТ) | 1996 |

|

RU2111197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2008 |

|

RU2385854C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1996 |

|

RU2120928C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1998 |

|

RU2133009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИЗОВАННОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2600061C2 |

| ВЗРЫВЧАТЫЙ СОСТАВ "КОМБИЗАР" (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2120929C1 |

Изобретение относится к горному делу и может быть использовано при разработке полезных ископаемых открытым способом при использовании взрывчатых смесей. Способ получения взрывчатых смесей включает перемешивание гранулированных и жидких компонентов в заданном соотношении гравитационным способом. При смешивании многократно направленно изменяют траектории движения каждой частицы потока за счет слияния различных траекторий компонентов в общую траекторию. В поток частиц на верхнем уровне вводят дизельное топливо, а на нижнем - водомасляную эмульсию. Устройство для осуществления способа содержит емкости для твердых и жидких компонентов, смеситель с рассеивающей поверхностью и устройство подачи жидкой фазы. Смеситель снабжен запирающей сменной пластиной с различной площадью калибровочных отверстий и собирающими плоскостями, двугранный угол которых составляет 40 - 55o. 2 с. и 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, заявка, 2059940, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-05-27—Публикация

1994-09-23—Подача