Изобретение относится к простейшим промышленным взрывчатым веществам и может быть использовано в горной промышленности при разработке месторождений полезных ископаемых.

В горной промышленности при ведении взрывных работ на карьерах широкое применение находят простейшие взрывчатые составы, представляющие собой сбалансированную по кислороду смесь гранулированной аммиачной селитры и дизельного топлива (АС-ДТ). Такие составы "Игданиты" готовят, как правило, на месте применения на прикарьерных пунктах.

Способ изготовления заключается в механическом перемешивании жидкого углеводородного горючего с гранулированной аммиачной селитрой [1] Основные преимущества этого способа изготовления: доступность и дешевизна компонентов, простота оборудования и технологии изготовления, а низкая чувствительность состава к механическим воздействиям позволяет эффективно механизировать транспортные и зарядные операции.

Основной недостаток известного способа расслаивание состава со временем. Жидкое горючее дизельное топливо стекает с гранул селитры в нижние слои заряда. В составе при этом нарушается соотношение между горючим и окислителем: в верхних слоях кислородный баланс становится положительным, а в нижних отрицательным. Взрывы зарядов с нарушенным кислородным балансом приводят к понижению эффективности взрыва и сопровождаются экологическими последствиями.

Физическая стабильность простейших взрывчатых составов типа АС-ДТ зависит от двух факторов: впитывающей способности гранул аммиачной селитры и вязкости углеводородного горючего. Чем выше впитывающая способность гранул аммиачной селитры и вязкость жидкого горючего, тем меньше система подвержена расслаиванию. Повышение впитывающей способности гранул селитры обычно достигается за счет увеличения ее пористости. Однако этот путь требует дополнительных затрат на приготовление пористой селитры. Увеличение вязкости углеводородного горючего обеспечивается, как правило, растворением в дизельном топливе вязких фракций переработки нефти (мазут, парафин и т.п.).

Известен также способ изготовления взрывчатого состава из стехиометрической смеси гранулированной аммиачной селитры и углеводородного горючего, взятый за прототип, включающий введение в углеводородное горючее 0,05-2% аэросила и перемешивание полученной суспензии с гранулированной аммиачной селитрой до получения однородной массы [2]

Состав, изготовленный по указанному выше известному способу обладает повышенной стабильностью. При введении в состав 2% аэросила расслаивание системы на основе дизельного топлива существенно замедляется: в течение двух суток содержание горючего в верхней части заряда уменьшилось с 5,5% до 5-5,3% Для аналогичного состава без аэросила за это же время содержание горючего в верхней части уменьшилось до 3,5-4%

Недостаток известного способа заключается в том, что повышение вязкости при введении аэросила ухудшает точность дозировки горючего и технологичность процесса смешения состава, усложняет оборудование, может привести к образованию брака и в конечном счете снизить эффективность взрывчатого состава при его использовании для взрывных работ. Так, при введении в состав ДТ 2% аэросила существенно повысилась вязкость горючего, что привело к изменению технологического режима и потребовало переделок смесительной машины. В прототипе в качестве горючего использовали дизельное топливо, обладающее наименьшей вязкостью из применяемых для изготовления игданитов углеводородов. Использование для изготовления взрывчатого состава по известному способу других горючих (индустриальных или моторных масел, отработанных нефтепродуктов и т. п. ) приведет к существенным нарушениям технологического процесса изготовления состава (дозировки горючего и его смешения с селитрой) и образованию брака. Другой недостаток известного способа: отсутствие регламентации размера частиц добавки. В нем использовали высокодисперсные аэросилы марок А-200 и АМ-1-300, обладающие высокой стоимостью и выпускающиеся в ограниченном количестве. При этом исчезают основные преимущества простейших гранулированных ВВ игданитов: доступность и дешевизна компонентов, простота оборудования и технологии изготовления.

Задачей изобретения является повышение эффективности состава за счет улучшения качества состава и технологии его изготовления при сохранении его высокой физической стабильности.

Указанная задача достигается тем, что в способе изготовления взрывчатого состава из стехиометрической смеси гранулированной аммиачной селитры и углеводородного горючего, включающем введение в углеводородное горючее высокодисперсной добавки и перемешивание полученной суспензии с гранулированной аммиачной селитрой до получения однородной массы, после введения высокодисперсной добавки в углеводородное горючее производят кондиционирование горючего до условной вязкости 50-120 с при диаметре сопла вискозиметра 4 мм, при этом размер частиц высокодисперсной добавки должен быть не более 100 мкм, а ее содержание в углеводородном горючем должно составлять 0,01-1 мас.

Указанная выше совокупность признаков в литературе не известна.

Отличие предложенного способа от известного заключается в том, что: после введения высокодисперсной добавки в углеводородное горючее производят кондиционирование горючего до условной вязкости 50-120 с при диаметре сопла вискозиметра 4 мм; регламентируется количество высокодисперсной добавки в пределах 0,01-1 мас. размер частиц высокодисперсной добавки не должен превышать 100 мкм.

Сущность изобретения состоит в следующем.

При введении в жидкость даже небольшого количества порошкообразной добавки с размерами частиц меньше 100 мкм получается суспензия, обладающая тиксотропными свойствами. Именно эти свойства позволяют изготовить взрывчатый состав, обладающий повышенной эффективностью за счет увеличения физической стабильности. Однако повышение вязкости сверх определенного значения отрицательно сказывается на точности дозировки и технологии смешения гранул селитры с вязким горючим в гравитационных смесителях. С другой стороны при малом содержании добавки или при использовании порошка с размерами частиц, превышающими определенный размер и соответственно имеющими малую удельную поверхность, тиксотропные свойства суспензии не проявляются, что приводит к снижению стабильности готового взрывчатого состава и самой суспензии (происходит седиментация расслоение суспензии).

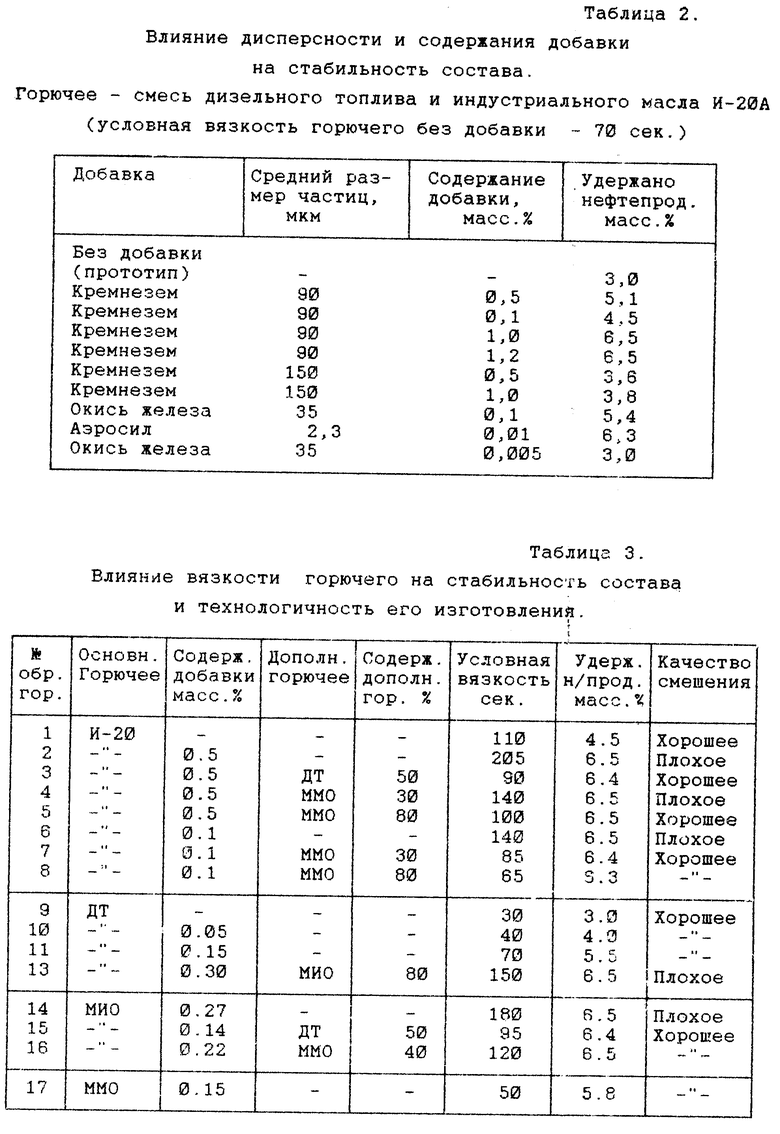

Содержание добавки установлено в пределах 0,01-1% При меньшем ее содержании стабильность состава по сравнению с прототипом практически не увеличивается (см. табл.2), введение высокодисперсной добавки больше 1% нецелесообразно, так как дальнейшее увеличение стабильности при этом не происходит, но возрастает вязкость горючего и возникают трудности дозировки горючего и условий перемешивания.

Оптимальный режим перемешивания при сохранении высокой стабильности смеси достигается при условии, что условная кинематическая вязкость горючего находится в пределах 50-120 с при диаметре сопла вискозиметра 4 мм. При условной вязкости меньше 50 с стабильность системы снижается (см.табл.3). При вязкости больше 120 с дальнейшее увеличение стабильности не происходит, но затрудняются условия перемешивания горючего с селитрой: происходит комкование состава. Доведение вязкости суспензии до указанного выше значения производится кондиционированием горючего.

Процесс кондиционирования заключается в следующем. После введения в массу углеводородного горючего высокодисперсной добавки вискозиметром ВЗ-246 измеряют условную вязкость суспензии. В том случае, если значение условной вязкости меньше 50 с, в смесь добавляют или более вязкое горючее, или некоторое количество добавки, смесь тщательно перемешивают и еще раз измеряют ее вязкость. Если значение условной вязкости суспензии больше 120 с, то к суспензии добавляют углеводородное горючее с меньшей вязкостью. После завершения процесса кондиционирования вязкость горючего должна составлять 50-120 условных единиц, а содержание порошкообразной добавки 0,01-1,0 мас. при ее дисперсности не более 100 мкм.

Смешение кондиционированного горючего с аммиачной селитрой по предлагаемому способу производят на существующем оборудовании для приготовления игданита, режимы смешения обычные.

Возможность осуществления предлагаемого способа подтверждается следующими примерами.

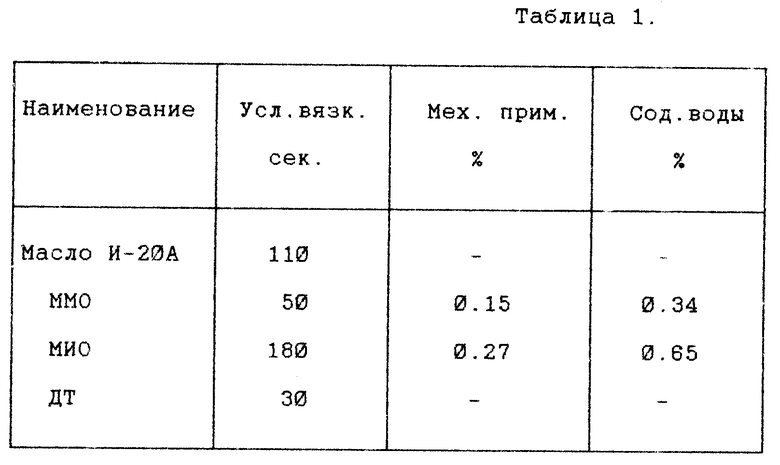

Для изготовления составов использовали следующие основные компоненты: гранулированную аммиачную селитру марки А по ГОСТ 2-85; масло индустриальное марки И-20А по ГОСТ 20799-88; масло моторное отработанное (ММО) по ГОСТ 21046-86; масло индустриальное отработанное (МИО) по ГОСТ 21046-86; дизельное топливо (ДТ).

Основные характеристики используемых нефтепродуктов приведены в табл.1.

Вязкость нефтепродукта определялась вискозиметром ВЗ-246. Определение проводили по ГОСТ 9070-75 по времени истечения нефтепродукта через сопло диаметром 4 мм при 19-22oС.

В качестве высокодисперсной добавки использовали аэросил (средний размер частиц 2,3 мкм), окись железа (средний размер частиц 35 мкм) и две фракции кремнезема с размерами частиц 90 и 150 мкм. Смешение добавки с горючим осуществляли в стеклянной емкости объемом 0,8 л четырехлопастной мешалкой, скорость перемешивания 200-250 об/мин, время перемешивания 30 мин. В отработанные масла добавки дополнительно не вводили, так как они уже содержали высокодисперсные добавки механические примеси размером меньше 100 мкм ГОСТ 21046-86 (см.табл.1).

Приготовление смеси горючего с аммиачной селитрой проводили в лабораторном смесителе гравитационного типа объемом 2 л. Время перемешивания 10 мин.

Испытания на физическую стабильность проводили следующим образом.В стеклянную трубку диаметром 35 мм и длиной 1 м, закрытые с одного конца сеткой с размерами ячеек размером 0,25 мм, помещали 500 г свежеприготовленного состава, содержащего 93,5% аммиачной селитры и 6,5% горючего. Трубку устанавливали вертикально на штативе. Под донышко трубки помещали предварительно взвешенный стаканчик. Температура компонентов смеси 19-22oС. Продолжительность выдержки 168 ч (7 сут). По массе горючего в стаканчике рассчитывали количество горючего, удержанного гранулами аммиачной селитры.

Результаты испытаний приведены в табл. 2 и 3. Из табл. 2 следует, что составы, приготовленные на основе горючего, содержащего высокодисперсную добавку с размерами частиц не более 100 мкм в количестве 0,01-1 мас. обладают повышенной стабильностью по сравнению с составом, изготовленным по известному способу. В табл. 3 приведены свойства горючих и составов, изготовленных по предлагаемому способу. Составы на основе образцов горючего, имеющих условную вязкость до 120 с, перемешивались хорошо, состав уже через 5 мин был однородный и хорошо снаряжался в стеклянную трубку диаметром 35 мм. Составы на основе образцов горючего с вязкостью 140 с и более перемешивались плохо, однородность не наблюдалась даже через 120 мин перемешивания. Состав при перемешивании комковался и налипал на стенки смесителя. При заполнении стеклянных трубок образовывались пустоты.

Составы, изготовленные на горючем не содержащем высокодисперсной добавки или с вязкостью менее 50 с обладали низкой стабильностью.

Таким образом, взрывчатый состав, изготовленный по предлагаемому способу, обладает высокой стабильностью, не содержит дорогих и дефицитных компонентов, состав может быть изготовлен на существующем оборудовании по традиционной технологии.

Использование отработанных масел, уже содержащих высокодисперсную порошкообразную добавку, в основном окись железа, в качестве горючего в смеси с другими нефтепродуктами, обеспечивающими после процесса кондиционирования необходимую вязкость, позволит изготовить состав с повышенной стабильностью, утилизировать дорогостоящие отходы и повысить эффективность взрывных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ФИЗИЧЕСКОЙ СТАБИЛЬНОСТИ ИГДАНИТА | 2001 |

|

RU2257368C2 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| ВОДОСОДЕРЖАЩИЙ ПОРОХОВОЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2000 |

|

RU2183209C1 |

| ВОДОСОДЕРЖАЩИЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2005 |

|

RU2293074C1 |

| СОСТАВ ВЗРЫВЧАТОГО ВЕЩЕСТВА НА ОСНОВЕ ЭМУЛЬСИИ ТОПЛИВНОЙ СМЕСИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2760534C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА НА ОСНОВЕ ТВЕРДОЙ АММИАЧНОЙ СЕЛИТРЫ С ЧАСТИЦАМИ РАЗЛИЧНОЙ ФОРМЫ, РАЗМЕРОВ И ПОРИСТОСТИ | 2018 |

|

RU2693758C1 |

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2001 |

|

RU2191766C1 |

| СОСТАВ ГРАНУЛИРОВАННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2421436C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326100C1 |

| ГЕЛЕОБРАЗНЫЙ ВОДОСОДЕРЖАЩИЙ ПОРОХОВОЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2014 |

|

RU2574626C2 |

Использование: в горной промышленности при разработке месторождений полезных ископаемых. Сущность изобретения: в углеводородное горючее вводят высокодисперсную добавку в количестве 0,01-1,0 мас.%, производят кондиционирование горючего, которое затем перемешивают с аммиачной селитрой, при этом кондиционирование горючего производят до условной вязкости 50-120 с при диаметре сопла вискозиметра 4 мм, а размер частиц высокодисперсной добавки составляет не более 100 мкм. Изобретение позволяет повысить физическую стабильность, улучшить качество состава и технологию его изготовления. 3 табл.

Способ изготовления взрывчатого состава из стехиометрической смеси гранулированной аммиачной селитры и углеводородного горючего, включающий введение в углеводородное горючее высокодисперсной добавки и перемешивание полученной суспензии с гранулированной аммиачной селитрой до получения однородной массы, отличающийся тем, что после введения высокодисперсной добавки в углеводородное горючее производят кондиционирование горючего до условной вязкости 50 120 с при диаметре сопла вискозиметра 4 мм, при этом размер частиц высокодисперсной добавки должен быть не более 100 мкм, а ее содержание в углеводородном горючем должно составлять 0,01 1 мас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дубнов Л.В | |||

| и др | |||

| Промышленные взрывчатые вещества | |||

| - М.: Недра, 1973, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дуганов Б.Г | |||

| Влияние добавки аэросила на эффективность применения игданита на известняковых карьерах Балаклавы., Сб | |||

| Взрывное дело, N 80/37 | |||

| - М.: Недра, 1978, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1997-11-20—Публикация

1995-12-19—Подача