Настоящее изобретение относится к обработке гигиенических изделий из впитывающей бумаги, в результате которой получают материалы, которые можно регенерировать для последующего использования. Описываемые здесь гигиенические изделия из впитывающей бумаги включают одноразовые пеленки, подгузники, женские гигиенические салфетки, подстилки и другие впитывающие и адсорбирующие изделия подобного типа.

Гигиенические изделия из впитывающей бумаги обычно включают (I) нетканую прокладку, образуемую проницаемым для жидкости материалом, например проницаемой для жидкости мембраной из полипропилена, полиэтилена или тканых материалов, изготавливаемых из хлопка или искусственного волокна, (II) непроницаемую для жидкости подкладку, изготавливаемую, например, из полиэтилена, полипропилена, разрушаемых пластиковых пленок на основе крахмала, тканого материала или резины, и (III) адсорбент или впитывающий заполнитель из пористой древесной массы, который обычно определяют как пористый войлок, и/или синтетической массы, включающей полипропиленовые или полиэтиленовые волокна, которые могут быть связанными или несвязанными, из пеньки или другого адсорбирующего волокнистого материала. Заполнитель обычно заворачивается или заключается в крепированный пакет из влагопрочной тонкой бумаги или материала с аналогичными характеристиками. Оберточный материал для заполнителя может быть или нет воздухопроницаемым, биоразрушаемым, запахопоглощающим, либо разрушаемым или растворяемым каким-либо другим способом. Заполнитель обычно также включает сверхвпитывающий полимерный (СВП) материал, которым, как правило, является полиакрилат, полиакриламид, структурированный крахмал или другой гидрофильный компонент, который может быть синтетическим, при этом он может иметь гранулированную, волокнистую или слоистую форму, обладая способностью связывать воду, мочу или другие жидкости, циркулирующие в организме, или задерживать их без значительного высвобождения из впитывающей части. При изготовлении пеленок и подгузников обычно применяются клеи, эффективные при кратковременном прижатии, с помощью которых приклеиваются соединительные липучки или аналогичные соединительные приспособления. При изготовлении женских гигиенических салфеток и подгузников часто применяются клеи, эффективные при кратковременном прижатии, для приклеивания липких полосок, служащих для прикрепления салфетки или подкладки к нижнему белью пользователя. Пеленки и подгузники обычно изготавливают с использованием резинового или полиуретанового клеев, штамповки и сварки, в результате чего образуются трусики, плотно облегающие ноги и открывающиеся в сторону талии, что в большей степени препятствует просачиванию задерживаемой жидкости.

Гигиенические изделия из впитывающей бумаги обычно выбрасываются вместе с мусором, накапливающимся в домашнем хозяйстве, в учреждениях, гостиницах и подобных заведениях и уничтожаются путем сжигания или закапывания на мусорных свалках. Сжигание мусора вызывает проблемы, связанные с загрязнением воздуха или другими видами загрязнения. Закапывание на мусорных свалках ведет к накапливанию таких продуктов.

Таким образом, последствия, связанные с удобством или необходимостью использования гигиенических изделий из впитывающей бумаги, включают также проблемы, относящиеся к уничтожению таких изделий. Кроме того, сжигание или закапывание на мусорных свалках приводит к потере или разрушению компонентов гигиенических изделий из впитывающей бумаги вместо регенерации некоторых или всех этих компонентов с возможностью повторного применения в тех же или других изделиях. Административные органы и органы, занимающиеся охраной окружающей среды, все большее внимание уделяют проблемам утилизации отходов, при этом они требуют применения эффективных способов уничтожения и утилизации использованных гигиенических изделий из впитывающей бумаги.

Стиральные машины с непрерывной загрузкой, предназначенные для стирки тканевых изделий, описываются N.L. Pellerin et al. в патенте США N 4485509, выданном 4 декабря 1984 года, и J.M. Katzfey в патенте Канады N 1115075, выданном 29 декабря 1981 года. C.G. Joa в патенте США N 4162019, выданном 24 июля 1979 года, описывает процесс резки гигиенических изделий с целью высвобождения заполнителя и последующего удаления этого заполнителя с помощью отсасывающего устройства; пластиковая подкладочная пленка при этом выбрасывается. В патенте США N 4303501, выданном 1 декабря 1981 года, Steffens описывает способ применения сит для удаления заполнителя и вырезания впитывающих материалов из уничтожаемых гигиенических изделий. В патенте США N 4592115, выданном 3 июня 1986 года, S. Holmstrom описывает устройство и способ отделения целлюлозных волокон заполнителя от отработанного волокнистого материала с использованием перфорированного цилиндрического сепаратора. Вполне понятно, что рассмотренные выше способы направлены на сухое отделение и удаление компонентов из бракованных изделий, а не на удаление компонентов из изделий, использованных потребителями. R.R Albers описывает барабан для стиральной машины непрерывного действия в патенте США N 4391108, выданном 5 июля 1983 года.

В патенте США N 4500040, выданном 19 февраля 1985 года, описывается способ обработки гигиенических изделий из впитывающей бумаги с целью их регенерации или вторичного использования, который включает разделение таких изделий на составляющие их компоненты, получаемые в форме, приемлемой для регенерации или вторичного использования.

Данный способ является более близким аналогом предложенного способа обработки гигиенических изделий из впитывающей бумаги.

В настоящее время установлено, что гигиенические изделия из впитывающей бумаги можно обрабатывать таким способом, делающим возможным отделение некоторых или всех компонентов гигиенических изделий от продуктов, которые ими поглощаются в форме, облегчающей регенерацию этих компонентов или другое применение, а также улучшить качество целлюлозного материала.

Способ обработки гигиенических изделий из впитывающей бумаги согласно настоящему изобретению включает разделение таких изделий на составляющие их компоненты, получаемые в форме, приемлемой для регенерации или вторичного использования и отличается от известного тем, что обработку ведут по меньшей мере в одной ванне с водным раствором при условиях, способствующих отделению частиц и/или растворимых компонентов, с последующим разделением полученных компонентов по крайней мере на две части, одна из которых содержит растворимые вещества, а другая - по меньшей мере один из компонентов, представляющих собой фракции: пластиковую, целлюлозную или сверхвпитывающего полимера.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии разделения полученных компонентов по меньшей мере на две части одна из частей содержит помимо растворимых веществ к тому же в виде частиц целлюлозную фракцию и фракцию сверхвпитывающего полимера, а другая часть содержит пластиковую фракцию.

В соответствии с другими вариантами способа получают раздельные потоки, содержащие пластиковую и целлюлозную фракцию, сверхвпитывающий полимер подвергают обработке для его усадки и сшивания с целью образования вещества в виде частиц, а также получают раздельные потоки, содержащие целлюлозную фракцию и фракцию сверхвпитывающего полимера.

Кроме того, предпочтительно условия, способствующие разделению гигиенических изделий на составляющие их компоненты, включают определенную температуру и состав водного раствора в ванне и механическое воздействие на гигиенические изделия, показатель pH водного раствора в ванне находится в интервале 3 - 8, на стадии обработки гигиенических изделий по меньшей мере на одной ванне с водным раствором используют измельчитель и/или мешалку. Далее, предпочтительно сверхвпитывающий полимер отделяют в виде частиц от других веществ, отделенный сверхвпитывающий полимер представляет собой сшитый сверхвпитывающий полимер, а также сверхвпитывающий полимер отделяют от целлюлозной фракции с помощью гидроциклона или устройства для очистки заполнителя.

В соответствии с другим предпочтительным вариантом способа после разделения полученных компонентов по меньшей мере одним из компонентов, представляющих собой фракции: пластиковую, целлюлозную и сверхвпитывающего полимера, ведут обработку по меньшей мере одной фракции по меньшей мере одним водным промывочным раствором и одним водным раствором, содержащим по меньшей мере один отбеливатель, осветляющий агент и противомикробное средство, и удаляют из технологического процесса раздельные потоки фракций: пластиковой, целлюлозной и сверхвпитывающего полимера, обработанных указанным образом.

Далее, предпочтительно процесс ведут с непрерывной загрузкой и осуществляют его в устройстве, состоящем из нескольких последовательно расположенных барабанных модулей, каждый из которых вращается в ванне с жидкостью, и средств для перемещения фракций из одного барабанного модуля в следующий по порядку барабанный модуль.

Предпочтительно процесс осуществлять в одном барабане или с использованием одной секции.

В соответствии с предпочтительным вариантом данного способа применяется вращающийся многокамерный барабан, пример которого описывается ниже. При осуществлении этого способа также может применяться устройство, относящееся к типу, известному как туннельная стиральная машина или стиральная машина непрерывного действия, которые используются для стирки белья, постельных принадлежностей и других текстильных изделий в учреждениях, больницах, гостиницах и других заведениях подобного типа, где существует необходимость стирки больших объемов грязного белья. Стиральные машины непрерывного действия характеризуются двумя режимами работы: это аппараты с архимедовым винтом, служащим для перемещения белья внутри аппарата, и аппараты с модульной системой и механическим устройством для перемещения белья.

Предпочтительно также по меньшей мере один из растворов, используемых в процессе, используют в нем повторно.

Кроме того, предпочтительно гигиенические изделия помещают в контейнер для использованных изделий, при этом тип контейнера позволяет использовать его для обработки гигиенических изделий в указанном процессе.

Более близким аналогом предложенного способа обработки сверхвпитывающего полимера является способ его обработки с целью выделения полимера в виде сгустков мелких частиц, описанный в заявке WO N 90/08789, выданной в августе 1990 года, который включает стадию смешивания сверхвпитывающего полимера с водным раствором водорастворимого соединения.

Способ обработки сверхвпитывающего полимера согласно изобретению позволяет выделить из гигиенических изделий при их переработке сверхвпитывающий полимер с целью его возможного отделения от перерабатываемого сырья.

Данный способ включает стадию смешивания сверхвпитывающего полимера с водным раствором водорастворимого соединения, при этом водорастворимое соединение содержит по меньшей мере один из элементов, представляющих щелочной или щелочноземельный металл, алюминий, медь, железо или цинк, при этом водный раствор имеет показатель pH в интервале 3 - 8.

Согласно предпочтительному варианту осуществления способа сверхвпитывающий полимер обрабатывают водным раствором смеси водорастворимого соединения щелочного или щелочноземельного металла с водорастворимым соединением по меньшей мере одного из элементов, представляющих алюминий, медь, железо или цинк.

Предпочтительно сверхвпитывающий полимер является полиакрилатом.

Настоящее изобретение описывает также отвержденный сверхвпитывающий полимер, полученный в результате обработки сверхвпитывающего полимера водорастворимым соединением, при этом водорастворимое соединение содержит по меньшей мере один из элементов, представляющих щелочной или щелочноземельный металл, алюминий, медь, железо или цинк с показателем pH в интервале 3 - 8.

При этом предпочтительно сверхвпитывающий полимер получен в результате обработки смесью водорастворимого соединения щелочного или щелочноземельного металла с водорастворимым соединением по меньшей мере одного из элементов, представляющих алюминий, медь, железо или цинк.

Кроме того, предпочтительно сверхвпитывающий полимер является полиакрилатом.

В указанном источнике (патенте США N 4500040) приводится также описание устройства для обработки гигиенических изделий из впитывающей бумаги, предназначенного для разделения таких изделий на составляющие их компоненты в форме, приемлемой для регенерации. Такое устройство включает в том числе цилиндрический барабан с входной стороной для введения гигиенических изделий и выходной стороной с отверстием для вывода обработанных компонентов.

Устройство для обработки гигиенических изделий из впитывающей бумаги, предназначенное для разделения таких изделий на составляющие их компоненты в форме, приемлемой для регенерации, согласно изобретению содержит кроме цилиндрического барабана с входной стороной для введения гигиенических изделий и выходной стороной с отверстием для вывода обработанных компонентов средство для опрокидывания барабана с переводом его из горизонтального в наклонное положение, в котором выходная сторона опущена ниже входной стороны, и средство для вращения барабана в горизонтальном и/или наклонном положениях, при этом барабан выполнен с возможностью удерживания водного раствора, а его входная сторона - с возможностью удерживания гигиенических изделий в этой части барабана.

В соответствии с предпочтительным вариантом выполнения устройства барабан имеет приспособление для подачи в него текущих сред, а также внутри барабана находится измельчитель и/или мешалка.

Такое устройство обеспечивает возможность переработки бывших в употреблении гигиенических изделий с целью дальнейшего их использования.

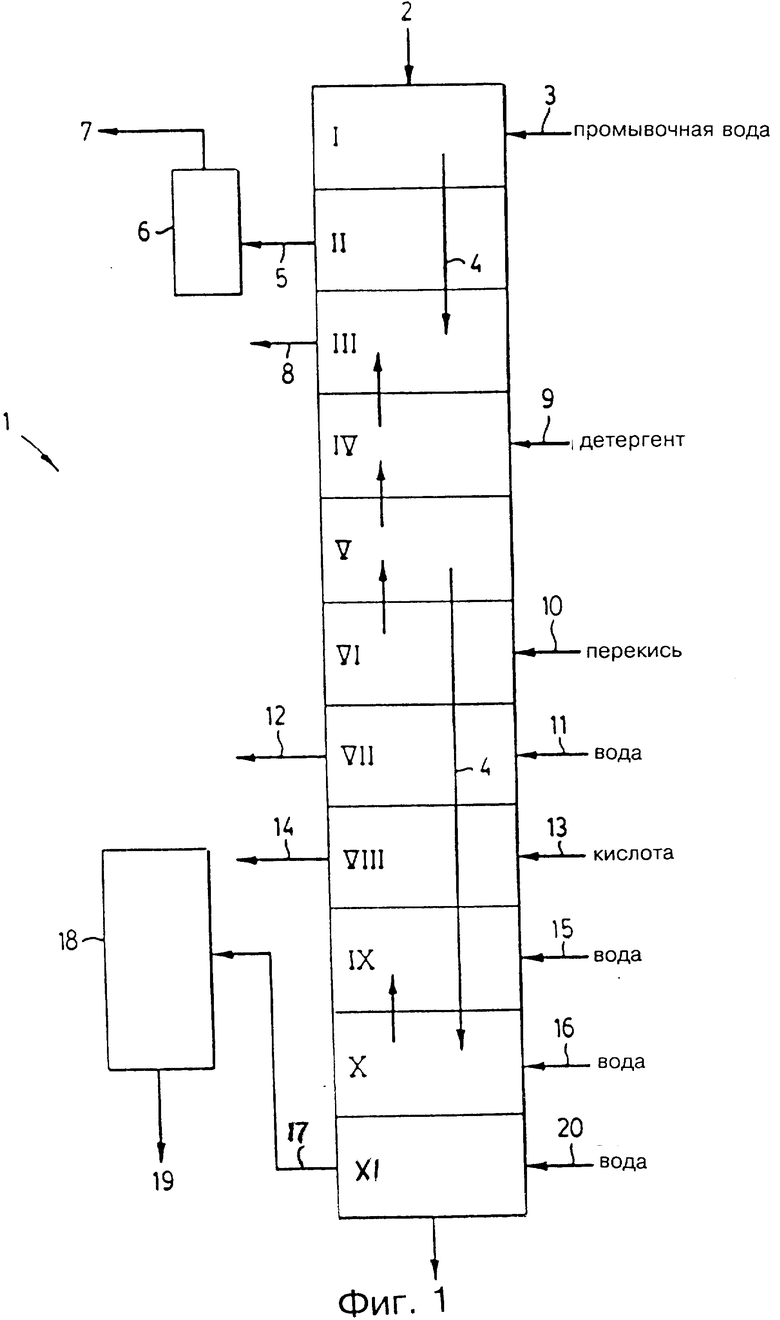

На фиг. 1 дано схематическое изображение устройства непрерывного действия, используемого в соответствии со способом по настоящему изобретению;

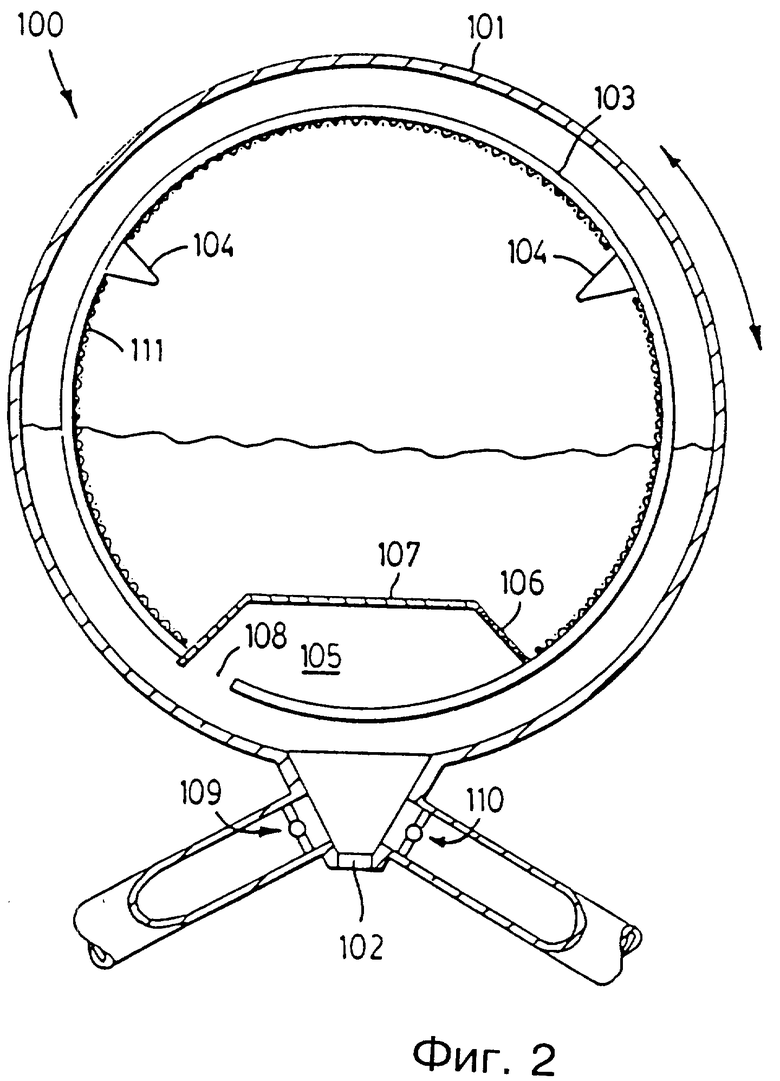

на фиг. 2 изображен барабан, предназначенный для применения в предпочтительном варианте осуществления способа по настоящему изобретению;

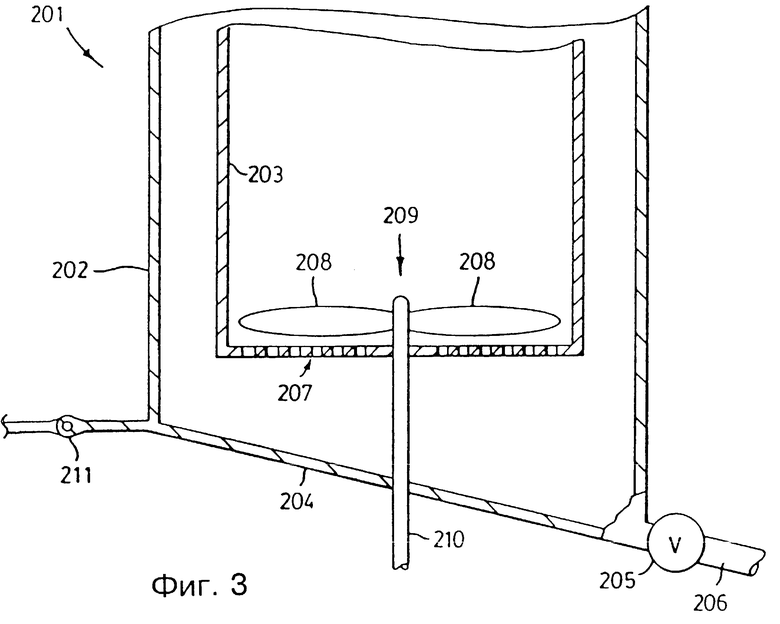

на фиг. 3 изображен альтернативный наклоняемый барабан, предназначенный для применения в соответствии со способом по настоящему изобретению.

В соответствии с одним из вариантов настоящего изобретения этот способ осуществляется в устройстве, включающем несколько модулей, при перемещении продукта из одного модуля в другой. В соответствии с другим вариантом этот способ осуществляется в одном модуле при последовательной обработке продукта различными растворами в одном и том же модуле. В соответствии с предпочтительным вариантом этот способ осуществляется при выполнении части процесса в первом модуле и части процесса в последующем модуле или модулях, то есть за пределами первого модуля.

Фиг. 1 относится к варианту осуществления настоящего изобретения, в соответствии с которым процесс выполняется в нескольких модулях, которые обычно определяются как устройство непрерывного действия 1, состоящее из нескольких модулей, обозначенных цифрами от I до XI. В каждом модуле имеется барабан или корзина, установленная с возможностью движения, в частности вращения, внутри ванны с жидкостью, причем на фиг. 1 дано схематическое изображение только самого модуля. Из этой фигуры видно, что модуль I непосредственно прилегает к модулю II, который в свою очередь прилегает к модулю III, и так далее. В модуле I находится впускное отверстие 2, через которое в модуль I загружаются гигиенические изделия из впитывающей бумаги, которые далее определяются как перерабатываемое сырье. Как показано на фигуре, в модуле I также имеется впускное отверстие для воды 3, через которое в модуль I может подаваться вода. Направление движения гигиенического продукта из впитывающей бумаги или его частей через модули с I по X показано стрелкой 4.

Модуль I соединен с модулем II таким образом, что перерабатываемое сырье может перемещаться из модуля I в модуль II. Как показано на фигуре, в модуле II имеется выпускное отверстие для жидкости 5, которое соединено с отстойным баком 6; для отделения или удаления компонентов материала из этого процесса можно использовать другие устройства. Как показано на фигуре, в отстойном баке 6 имеется выпускное отверстие для жидкости 7. Хотя из фигуры видно, что в модуле I имеется впускное отверстие для воды 3, а в модуле II имеется выпускное отверстие для текучей среды 5, следует понять, что в модуле I также есть выпускное отверстие для текучей среды (на фиг. не показано), которое также может быть соединено с отстойным баком, в частности с отстойным баком 6. Аналогичным образом в модуле II может быть впускное отверстие для воды. Следует понять, что конкретная конфигурация модулей, впускных отверстий для текучей среды и разделительного устройства должны соответствовать характеру продукта, обрабатываемого в соответствии с этим способом.

Барабан (или корзина) в модулях I и II предпочтительно состоит из внутреннего барабана и наружного барабана и в предпочтительном варианте имеет конструкцию, изображенную на фиг. 2. Барабаны, установленные в последующих модулях, могут иметь аналогичную конструкцию, хотя в некоторых случаях их конструкция может быть изменена для облегчения добавления твердого материала, например целлюлозного материала.

В наружном барабане имеются относительно большие отверстия, каналы или трубопроводные соединения, обеспечивающие подачу текучей среды. Во внутреннем барабане имеются небольшие отверстия, напоминающие сито, которое делает возможным прохождение жидкости и мелких частиц, но задерживает во внутреннем барабане основную часть продукта. Например, можно использовать сито с отверстиями размером 100 - 200 меш, но величина отверстий может меняться в зависимости от режима осуществления этого процесса; в этом устройстве обычно применяются отверстия, которые значительно меньше отверстий, имеющих место в стиральных машинах (с диаметром около 9 мм). Эти отверстия могут иметь разнообразную форму. Сита должны изготавливаться из такого материала, как металл, в частности нержавеющая сталь, пластики или стекловолокно, который является инертным по отношению к растворам, находящимся внутри модуля во время работы, а также по отношению к обеспечению жизнедеятельности или размножению бактерий, вирусов или подобных микроорганизмов. Во внутреннем барабане предпочтительно имеется водяное сопло, предназначенное для промывки под давлением отверстий в непрерывном или периодическом режиме с использованием свежей или рециркулированной воды или другого водного раствора с целью освобождения отверстий от осажденного вещества, в результате чего уменьшается или устраняется засорение сита и сохраняется высокая эффективность промывки благодаря перемещению свободного потока жидкости во внутренний барабан и из него. В модулях I и II такая промывка способствует удалению частиц растворимых веществ из перерабатываемого сырья, включая органические вещества.

При осуществлении способов описанного выше типа можно использовать однокамерные промывные аппараты или туннельные промывные аппараты с архимедовым винтом, но их применение менее желательно. В однокамерных промывных аппаратах и туннельных промывных аппаратах с архимедовым винтом имеется относительно небольшая площадь для отверстий, что задерживает подачу жидкости в отдельные части таких промывных аппаратов и из них. Кроме того, в таком аппарате отсутствует полное разделение отдельных частей, при этом в них нельзя легко увеличивать или уменьшать количество секций, и они плохо монтируются или модифицируются. Модульная система делает возможным применение различных скоростей вращения в различных модулях, разделение стадий обработки, изменение направления вращения или перемещения материала, а также позволяет регулировать объем и другие параметры процесса. Возможно модернизировать существующие промывные аппараты с двумя барабанами так, чтобы их можно было использовать в соответствии с описанными здесь предпочтительными вариантами осуществления настоящего изобретения.

Предпочтительный пример барабана, используемого в модуле I, изображен на фиг. 2 и описывается ниже. Также описывается предпочтительный способ использования этого барабана.

На фиг. 1 показано, что модули I и II имеют такой же размер, что и остальные модули в системе. Однако модули I и II могут иметь размеры, отличающиеся от остальных модулей, в частности, они могут быть в 2 - 3 раза больше остальных модулей. Такое увеличение размера модулей I и II может иметь важное значение с учетом разбухания перерабатываемого сырья, содержащего сверхвпитывающий полимер (СВП), как это описывается ниже, так как обработка СВП в модулях увеличенного размера позволяет создавать соответствующую нагрузку на последующие модули. Альтернативным решением является конструирование модуля I или модулей I и II в форме двойных модулей, например модуль I может иметь форму двух модулей, причем оба модуля I обеспечивают подачу сырья в модуль II.

Модуль II соединен с модулем III, в котором, как видно из фигуры, имеется выпускное отверстие для текучей среды 8. Хотя в модуле III может иметься впускное отверстие для текучей среды, в показанном варианте осуществления настоящего изобретения впускное отверстие 9 для текучей среды расположено в модуле IV, причем этой средой является детергент, а в модуле III расположено выпускное отверстие 8 для текучей среды, при этом текучая среда из модуля IV подается в модуль III в обратном направлении по отношению к потоку перерабатываемого сырья.

Как показано на фиг. 1, в модуле V нет ни впускного, ни выпускного отверстий для текучей среды, а в модуле VI имеется впускное отверстие 10 для текучей среды, определяемой как перекись, предпочтительно водный раствор перекиси водорода, хотя можно использовать другие отбеливающие и/или микробиологические средства; желательно не использовать хлор в качестве отбеливателя по соображениям, связанным с загрязнением окружающей среды. Водный раствор перекиси подается в противоточном направлении из модуля VI к выпускному отверстию 8 в модуле III.

Как показано на фигуре, в модуле VII имеется впускное отверстие для воды 11 и выпускное отверстие для текучей среды 12. Из фигуры видно, что в модуле VIII имеется впускное отверстие 13, которое используется для подачи кислотного раствора или дополнительного раствора химических веществ, применяемых в процессе обработки, и выпускное отверстие для текучей среды 14. Модули IX-XI имеют впускные отверстия для воды, соответственно обозначенные цифрами 15, 16 и 20, а модуль XI имеет выпускное отверстие 17. Как показано на фигуре, выпускное отверстие 17 ведет к сепаратору 18, в котором находится выпускное отверстие 19; сепаратором 18 может быть обезвоживающее устройство, сушилки или дополнительные баки для обработки, которые применяются дополнительно или вместо сепаратора.

В каждом модуле предпочтительно расположены датчики для измерения температуры, характера и концентрации выбранных химических веществ, а также для измерения количества твердых частиц и/или растворенных материалов в различных растворах, используемых при осуществлении этого способа. Кроме того, желательно присоединить эти датчики к устройствам, обеспечивающим контроль и управление важными параметрами этого процесса.

Альтернативное и предпочтительное устройство частично изображено на фиг. 2. Это устройство, обозначенное общей цифрой 100, имеет наружную оболочку 101, в которой расположено сливное отверстие 102, расположенное в ее самой нижней части. Внутри наружной оболочки 101 находится внутренняя корзина 103. Внутренняя корзина 103 может вращаться в любом направлении внутри наружной оболочки 101. На внутренней поверхности внутренней корзины 103 расположены несколько лопастей 104 и разделительная камера 105. Разделительная камера 105 состоит из сита 106 и верхней секции 107, которая может быть сплошной или представлять сито. Во внутренней корзине 103 в конце разделительной камеры 105 напротив сита 106 находится отверстие 108.

В сливном отверстии 102 расположены два клапана 109 и 110, предназначенных для разделения текучих сред или материала.

На внутренней поверхности внутренней корзины 103 в местах, не занятых разделительной камерой 105, находится сито 111, задерживающее загрязняющие вещества. Кроме того, внутренняя корзина 103 может быть снабжена множеством зубьев или других режущих пластин (не показаны), которые располагаются на ее внутренней поверхности и предназначены для резки материала, находящегося во внутренней корзине 103. Такие режущие пластины могут быть изготовлены из закаленной нержавеющей или углеродистой стали.

Другой вариант осуществления барабана показан на фиг. 3. Барабан 201 состоит из наружного барабана 202 и внутреннего барабана 203. Наружный барабан 202 имеет цилиндрическую форму и срезанное основание 204, в нижнем конце которого имеются клапан 205 и выпускная труба 206. Внутренний барабан 203 имеет перфорированное основание 207, при этом размер отверстий зависит от размера твердого вещества, предназначенного для прохождения через эти отверстия. Во внутреннем барабане 203 в непосредственной близости от отверстий 207 расположены лопасти 208 измельчителя 209. Лопасти 208 вращаются с помощью вала 210, который соединен с двигателем (не показан).

Барабан 201 может наклоняться относительно оси поворота 211, в результате чего изменяется ориентация барабана 201, - из вертикального положения, изображенного на фиг. 3, он может перемещаться в невертикальное положение, в частности в горизонтальное положение.

При осуществлении способа в соответствии с фиг. 1 предлагаемое устройство может последовательно включать от 1 до 18 модулей, причем в варианте, изображенном на фиг. 1, оно включает модули от I до XI. Количество модулей зависит от предназначенного для обработки материала, характера и типа требуемой обработки. Большое число модулей позволяет включить дополнительные стадии обработки, увеличить производительность или произвести разделение одной или нескольких стадий обработки.

Гигиенический продукт из впитывающей бумаги или перерабатываемое сырье подается в модуль I через впускное отверстие 2. Перерабатываемое сырье находится в мешках, пластиковой таре или в другой упаковке, включая такие материалы, которые обычно применяются для упаковки гигиенических изделий из впитывающей бумаги производителями и предназначены для уничтожения использованных изделий.

Перерабатываемое сырье обычно взвешивается до подачи в модуль I и предпочтительно разрезается или уменьшается в размере с помощью машин для гидромеханической резки, зубчатых или вращающихся ножей, режущих пластин, ножниц и других ротационных режущих, измельчающих или гранулирующих устройств. Предпочтение отдается машинам для гидромеханической резки. Измельчение сырья позволяет вскрыть перерабатываемое сырье, особенно в том случае, если оно завернуто, заклеено липкой лентой или находится в мешках, пластиковой таре или в другой упаковке, и облегчает очистку перерабатываемого сырья, уничтожая сгибы, которые могут скрывать грязное вещество, например фекалии, или задерживать жидкость. Скрытые загрязняющие вещества или захваченная жидкость могут загрязнять растворы в последующих модулях. Измельчение также уменьшает размер пластиковых компонентов, в частности слоев пластика в перерабатываемом сырье, которые в противном случае забивали бы отверстия в барабанах и препятствовали бы втеканию и вытеканию жидкости из барабанов, и сокращает вероятность загрязнения жидкости на последующих стадиях в результате переноса загрязняющих веществ в последующие модули.

Хотя этот процесс осуществляется в условиях, которые способствуют вскрытию перерабатываемого сырья, включая расслоение компонентов и расплавление некоторых клеев, используемых при изготовлении сырья, следует понять, что некоторые клеи и/или связующие элементы, которые могут использоваться при изготовлении сырья, включая клеи с более высокой температурой плавления, резиновые клеи и сваренные секции, могут сохранять свою целостность в процессе обработки. Измельчение является важной предварительной стадией в случае сырья, при изготовлении которого использовались такие клеи и связующие элементы. Тем не менее, предпочтительнее применять при изготовлении гигиенических изделий из впитывающей бумаги клеи, которые растворяются в условиях обработки по настоящему изобретению.

Воду подают в модуль I через впускное отверстие 3; эта вода может быть свежей, а может представлять поток, подаваемый из последующего модуля в системе. Жидкость в модуле I и в модуле II находится в условиях, которые способствуют удалению фекалий и других частиц или растворимых веществ из перерабатываемого сырья, например, благодаря использованию детергентов, и облегчают вскрытие перерабатываемого сырья. Это достигается в результате применения соответствующих составов растворов в модулях I и II и поддержания необходимой температуры этих растворов. Температура предпочтительно не превышает 70oC, в частности 68oC. Можно использовать температуру воды, соответствующую окружающей температуре. Можно применять более высокие температуры, но это может вызвать выделение чернил из печатей на сырье и/или чрезмерное расслоение изделий, что в свою очередь может создать трудности при обработке или разделении компонентов, например, из-за присутствия частиц чернил, спандекса, термоплавкого клея, штампованных частей, связующих элементов и других мелких компонентов.

Гигиенические изделия из впитывающей бумаги обычно изготавливают с использованием сверхвпитывающих полимеров (СВП). Такие полимеры улучшают смачиваемость и впитываемость изделий, в частности целлюлозного заполнителя, обычно присутствующего в таких изделиях, и увеличивают способность гигиенических изделий из впитывающей бумаги удерживать жидкость. Сверхвпитывающие полимеры представляют собой полиакрилаты и полимеры на основе крахмала. Полиакрилаты обычно сшиваются в процессе изготовления, причем сшивание сверхвпитывающих полимеров, описываемых здесь, также представляет сшивание, производимое на различных стадиях процесса в соответствии с вариантами осуществления настоящего изобретения.

Вследствие присущих сверхвпитывающим полимерам свойств водопоглощения эти полимеры разбухают при соприкосновении с водой. Обработка сырья, содержащего СВП, в соответствии со способом по настоящему изобретению может оказать значительное влияние на производительность процесса, режим процесса, расход химических веществ, а также тип и качество разделяемых продуктов. Сырье, содержащее СВП, может разбухать в 2 - 5 раз и даже больше от объема в сухом состоянии (во время подачи), определяя основные ограничения производительности процесса, если не будут приняты соответствующие меры, например увеличение размеров модулей, изменение температуры, давления и/или химических веществ, позволяющие уменьшить эту проблему. Меры химического характера включают сшивание сверхвпитывающего полимера на месте в модулях I и II и/или добавление агентов, которые уменьшают разбухание СВП и/или изменяют форму и относительную плотность частиц СВП. Считается, что процедуру уменьшения разбухания, то есть усадку СВП следует производить до или одновременно со сшиванием СВП. Известно, что водорастворимые соединения щелочных и щелочноземельных металлов вызывают усадку СВП, в то время как соединения алюминия, меди, железа и цинка способствуют сшиванию. Обработку СВП необходимо производить в кислых или нейтральных растворах, в частности имеющих показатель pH, равный 31- 8, что ограничивает число возможных соединений щелочных и щелочноземельных металлов. Примеры химических соединений, которые можно добавлять обычно в виде смесей, к жидкостям в модулях I и II с целью сшивания СВП, в частности сверхвпитывающих полимеров, полученных из полиакрилатов, включают растворимые соли по крайней мере одного из элементов, представляющих щелочной металл, щелочноземельный металл, алюминий, медь(II), железо(III) и цинк. Примерами таких солей являются хлорид кальция, нитрит кальция, сульфат кальция, хлорид магния, нитрат магния, сульфат магния, динатрийфосфат, хлорид бария, карбонат и бикарбонат натрия, тринатрийфосфат, силикат натрия, сульфид калия, сульфат алюминия, бисульфат натрия, сульфат цинка, хлорид алюминия и сульфат натрия. Предпочтение отдается солям алюминия, например хлориду и сульфату. Предпочтительным сшивающим агентом является сульфат алюминия, особенно в количествах 0,25 - 5 мас.% и предпочтительно 0,5 - 1 мас.%. Также можно добавлять кислоты, например уксусную кислоту, хлористоводородную кислоту, серную кислоту, лимонную и азотную кислоту, в частности уксусную кислоту с показателем pH в интервале 3 - 7.

Сильные минеральные кислоты с показателем pH менее 4 влияют на свойства целлюлозных волокон, присутствующих в перерабатываемом сырье, ухудшая качество и свойства волокна, предназначенного для повторного использования. Например, горячая хлористоводородная или серная кислота вызывают расщепление и ломкость волокна, а те же кислоты в холодном состоянии вызывают размягчение и пористость волокна.

Предпочтительные сшивающие агенты вызывают образование частиц СВП, в частности твердых частиц сферической или полусферической формы, которые легко отделяются от других частиц и растворимых веществ и вместе с ними, например, с помощью центробежных очистителей, предназначенных для отделения мелких твердых частиц от целлюлозной массы, или с помощью другого приемлемого метода отделения. Образование твердых частиц сверхвпитывающего полимера позволяет обрабатывать их подобно любым другим мелким твердым частицам, так как твердые частицы не дробятся и не расщепляются под давлением, как это характерно для необработанного или желатинированного сверхвпитывающего полимера. СВП, который был подвергнут сшиванию или обработке с целью уменьшения разбухания, становится твердым и меньше разбухает по сравнению с необработанным СВП. Кроме того, обработанный сверхвпитывающий полимер имеет относительную плотность, которая в большей степени отличается от аналогичного показателя воды, что способствует отделению СВП на различных стадиях этого процесса, например этом случае становится возможным применение таких методов, как центробежное разделение или фильтрование.

В соответствии с вариантом осуществления настоящего изобретения, изображенным на фиг. 1, жидкость выходит из модуля II через выпускное отверстие 5. Эта жидкость может содержать значительные количества частиц и/или растворенных веществ, включая мочу, фекалии, кровь и другие вещества, которые находились на поверхности или внутри гигиенических изделий из впитывающей бумаги. Эта жидкость поступает в отстойный бак 6, из которого жидкость выводится через выпускное отверстие 7, а твердые вещества удаляются отдельно (не показано). С помощью этого процесса разделения частицы, например целлюлозный материал и СВП, отделяются от растворимых веществ. Частицы далее предпочтительно разделяются на СВП и целлюлозные фракции с помощью фракционирования под давлением, вибрационного фракционирования с отсасыванием или с помощью других фракционирующих устройств, таких как гидроциклоны, устройства для очистки заполнителя и подобные устройства. В соответствии с предпочтительными вариантами осуществления настоящего изобретения целлюлозная масса вновь подается в технологическую систему, например в модуль III, но целлюлозная масса далее может обрабатываться отдельно. Однако целлюлозную фракцию можно вновь использовать без дальнейшей обработки или обрабатывать ее другими способами. Если целлюлозную фракцию предполагается вновь вернуть в технологическую систему и/или если целлюлозную фракцию предполагается использовать в других применениях, ее предпочтительно отделяют от сверхвпитывающего полимера (СВП). Такое отделение может осложняться из-за агломерации волокон из целлюлозной фракции вокруг частиц СВП с последующим образованием "рыхлых шариков". Использование поверхностно-активных веществ может устранить любые проблемы, связанные с рыхлыми шариками, но предпочтительнее использовать измельчитель, как это показано на фиг. 3.

В соответствии с вариантом изобретения, изображенным на фиг. 1, перерабатываемое сырье, поступающее из модуля II в модуль III, первоначально имеет форму компонентов гигиенических изделий из впитывающей бумаги, обычно без СВП и целлюлозных компонентов. Последующие стадии процесса направлены на превращение сырья в такую форму, в которой его можно рециркулировать или использовать в последующих стадиях процесса.

В модуле III сырье подвергается промывке, например дальнейшей очистке и удалению добавок, введенных в модулях I и II. Показатель pH жидкости также доводится до нейтральной величины, особенно если в модулях I и II обработка производилась при кислых значениях pH.

В модуле IV сырье вновь обрабатывается водой, в частности с использованием воды, содержащей детергенты. Раствор детергентов поступает через впускное отверстие 9 в модуль IV и может подаваться в противоточном направлении по отношению к потоку сырья в модуль III, так что в модуле IV сырье соприкасается с более чистым раствором по сравнению с тем, с которым он ранее контактировал в модуле III. Раствор, используемый для обработки в модуле IV, может полностью или частично подаваться в модуль III. Раствор, находящийся в модуле IV, обычно имеет высокий показатель pH, например, равный 11 или выше, с целью подготовки сырья к очистке, повышения эффективности детергента, отбеливания и осветления сырья или способствования этим процессам. Температура раствора предпочтительно равняется 62,5oС, а предпочтительное время обработки составляет 4-30 мин.

В модулях V и VI сырье обрабатывают водным раствором перекиси, в частности перекиси водорода, используемой в таких количествах, которые обеспечивают содержание свободного кислорода, равное 50-500 ч. на миллион, предпочтительно 100 ч. на миллион. Перекись отбеливает (осветляет) целлюлозные компоненты сырья и производит некоторую микробиоцидную обработку сырья. Раствор перекиси подается через впускное отверстие 10 в модуль VI и в противоточном направлении направляется через модуль V и в модуль IV, где он смешивается с раствором детергента. Предпочтительно, чтобы количество перекиси, поступающей в модуль IV, слегка превышало количество, необходимое для полной обработки сырья.

Затем сырье промывается в модуле VII и в модуле VIII. Последняя промывка может производиться в кислом растворе, при этом кислота должна представлять слабую органическую или неорганическую кислоту, например уксусную или фосфорную кислоту, и не причинять вреда окружающей среде. В некоторых случаях предпочтение отдается целлюлозным компонентам, которые были обработаны кислым раствором, но чаще всего предпочтительной оказывается целлюлозная масса, которая является нейтральной или слегка щелочной.

Сырье промывается противоточным способом в модулях IX и X. В этих модулях, особенно в модуле IX, сырье предпочтительно обрабатывается микробиологическим веществом, в частности перуксусной кислотой, но для этой цели также можно применять двуокись хлора или вещество, которое высвобождает двуокись хлора; предпочтение отдается микробиологическим веществам, которые не содержат хлора. Обработка перуксусной кислотой предпочтительно осуществляется при показателе pH, равном 9 или выше, хотя обработка двуокисью хлора может производиться при другом показателе pH. Предпочтительное количество агента составляет 100 - 500 ч. на миллион при времени обработки, равном по крайней мере 30 с, в частности 1 - 2 мин. Альтернативным методом обработки является применение автоклава при времени обработки, равном 15 мин, при повышенном давлении и температуре порядка 120oC. Альтернативой также может служить метод высокоинтенсивного СВЧ-излучения.

Последней стадией обработки в соответствии со способом, изображенным на фиг. 1 , является промывка в модуле XI. В барабане, находящемся в модуле XI, предпочтительно имеются отверстия, которые имеют относительно большой диаметр, равный примерно 9 мм. Эта стадия промывки и применение таких барабанов делают возможным отделение целлюлозных компонентов в сырье, находящемся в этом модуле, от пластиковых компонентов, например, путем вымывания целлюлозных компонентов из более крупных пластиковых компонентов. Целлюлозные компоненты затем могут обезвоживаться, например, с помощью отжимного пресса и сушиться. Примеры отжимных прессов включают винтовые прессы и прессы с двумя ползунами, а также другие прессы, способные обезвоживать целлюлозную массу. Стадия обезвоживания должна привести к увеличению содержания твердых частиц до 40 - 55 мас.%, после чего целлюлозный компонент обычно подвергают сушке, например, в распылительной сушилке, конвекционной сушилке, радиационной или микроволновой сушилке; кроме того, известны другие типы сушилок, предназначенных для сушки целлюлозного компонента. При этом достигается содержание влаги, равное 5 - 7 мас.%. СВП влияет на процесс сушки целлюлозного компонента, поэтому целлюлозная масса должна содержать низкое количество СВП. Пластиковый компонент также может обезвоживаться и сушиться; он может подвергаться дальнейшему измельчению и/или разделению на фракции.

Это процесс описывается со ссылкой на вариант осуществления настоящего изобретения, в соответствии с которым СВП отделялся от перерабатываемого сырья в модулях I и II. Такой режим работы является предпочтительным. Однако этот процесс может также выполняться без отделения сверхвпитывающего полимера от сырья в модулях I и II. В соответствии с последним режимом работы уровень содержания СВП должен быть низким, например, благодаря естественному низкому содержанию СВП в сырье или выполнению процедур, направленных на уменьшение вредного воздействия СВП. Например, СВП можно обработать сшивающими агентами, в частности сульфатом алюминия, или смесями сшивающих агентов, как это описывалось выше.

Хотя указанный процесс описывался со ссылкой на определенную последовательность стадий, необходимо понять, что последовательность операций может изменяться, особенно после модуля II. В некоторых случаях изменение последовательности операций может значительно повлиять на получаемые продукты и/или на эффективность осуществления этого процесса.

В соответствии с вариантом осуществления изобретения, показанным на фиг. 1, барабаны, находящиеся в каждом модуле, вращаются с целью перемешивания сырья в растворе; для увеличения механического действия могут применяться ножи ролла или другие устройства. Особое предпочтение отдается вращению барабана. Через определенный период времени жидкость отделяется от сырья, и сырье подается на следующую стадию процесса. В этом режиме работы время контактирования сырья в каждом модуле является одинаковым; при необходимости более длительного времени контактирования сырья в определенном растворе в эту систему должен быть включен дополнительный модуль, предназначенный для дальнейшей обработки сырья в этом растворе. Альтернативно, независимое вращение некоторых или всех барабанов позволяет изменять время обработки в каждом модуле, что может влиять на производительность процесса. Типичное время контактирования составляет 2 - 6 мин, в частности 2 - 3 мин, но могут применяться и другие периоды времени до 20 мин.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения этот процесс осуществляется в устройстве, поперечное сечение которого изображено на фиг. 2. Гигиенические изделия из впитывающей бумаги подаются в измельченном виде во внутреннюю корзину 103. Затем в наружную оболочку 101 или непосредственно во внутреннюю корзину 103 вводится промывной раствор предпочтительно так, чтобы жидкость занимала половину внутренней корзины 103. Внутренняя корзина 103 вращается в направлении промывки, в результате чего сито 106 оказывается конечной секцией разделительной камеры 105.

Через определенный период времени направление вращения меняется на обратное. При вращении в противоположном направлении, которое представляет направление разделения, частицы попадают в разделительную камеру 105 через сито 106 и выводятся из разделительной камеры 105 через отверстие 108. Частицы затем собираются в наружной оболочке 101 около сливного отверстия 102.

Жидкость и частицы могут раздельно удаляться из внешней оболочки 101 с помощью клапанов 109 и 110.

Это устройство можно использовать для отделения СВП и целлюлозного материала от пластикового материала, но может производиться и разделение разнообразных сочетаний определенных частиц.

Внутренняя корзина 103 может изготавливаться из материала, предназначенного для изготовления сит, с возможностью прохождения частиц через сито в наружную оболочку 101.

Вполне понятно, что размер отверстий сита 106 и внутренней корзины 103 может выбираться с таким расчетом, чтобы лишь определенная часть частиц, содержащихся в измельченных гигиенических изделиях из впитывающей бумаги, проходила сквозь них, обеспечивая таким образом разделение частиц по размеру.

При использовании устройства, изображенного на фиг. 3, гигиенические изделия из впитывающей бумаги подаются в измельченном виде во внутреннюю корзину 203. Барабан 201 может располагаться в любом положении, но в предпочтительных вариантах осуществления настоящего изобретения он занимает горизонтальное положение, что облегчает загрузку сырья во внутренний барабан 203. Внутренний барабан 203 может затем приводиться во вращательное движение с помощью устройства, не показанного на фигуре, при этом в одном из вариантов можно использовать измельчитель 209; во всех остальных отношениях этот процесс осуществляют так же, как описывалось выше. До выгрузки содержимого из барабана 201 его переворачивают в вертикальное положение. Если ранее измельчитель 209 не действовал, то теперь он включается для измельчения частиц, находящихся в барабане 203, до такой степени, чтобы твердое вещество могло пройти через отверстия 207.

Масса, то есть частицы и раствор, выгружаемая из барабанов, изображенных на фиг. 2 и 3, может обрабатываться так же, как это описывалось со ссылкой на фиг. 1. Альтернативно эта масса может рециркулироваться в устройство, изображенное на фиг. 2 и 3, и подвергаться дальнейшей обработке в таком устройстве в соответствии со способом по настоящему изобретению.

В вариантах осуществления настоящего изобретения, в соответствии с которыми обрабатываемая масса подвергается воздействию измельчителя и устройства для очистки заполнителя, происходит значительное уменьшение концентрации твердых частиц на пути движения от модуля I к устройству для очистки заполнителя. Например, обработка сырья, имеющего различную форму, в модуле I может привести к образованию суспензии, в которой концентрация твердых частиц составит примерно 6 - 12 мас.%. На стадии измельчения концентрация твердых частиц в суспензии должна уменьшиться до 4 - 6 мас.% и на стадии очистки заполнителя концентрация твердых частиц в суспензии должна составлять 0,4 - 1,2 мас.%. Аналогичные изменения предпочтительных концентраций могут иметь место при применении других методов осуществления способа по настоящему изобретению.

В соответствии с одним из вариантов осуществления настоящего изобретения фракция, содержащая целлюлозную и пластиковую массу, может отделяться, например, из модуля I. Отделенная фракция может дезинфицироваться при низком показателе pH, после чего содержащийся в этой фракции сверхвпитывающий полимер может сшиваться с образованием мелких твердых частиц. Полученный продукт может подвергаться сушке и воздушному разделению, в результате чего отдельно получают волокна и частицы.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения твердые частицы, находящиеся в модуле I, измельчаются с помощью измельчителя. Частицы, выгружаемые из модуля I, проходят через колосниковый грохот с целью удаления крупных частиц, а затем направляются в одно или несколько устройств для очистки заполнителя.

Способ по настоящему изобретению описывается со ссылкой на фиг. 1 и на использование модулей, которые после модуля II имеют форму вращающихся барабанов. При желании эту часть процесса можно осуществлять при применении устройства с другим типом перемешивания, например баков с мешалкой.

Хотя указывалось, что этот процесс является непрерывным, также возможен периодический режим работы. В случае последнего режима можно установить сито над отверстием 108, а также сита с различным размером отверстий внутри разделительной камеры 105; во время прекращения процесса можно отдельно удалять частицы различного размера.

После промывки гигиенических изделий из впитывающей бумаги оставшийся материал может подвергаться дальнейшей обработке в том же устройстве с применением описанных выше стадий, причем последующая обработка может быть специально предназначена для оставшегося материала, либо этот материал удаляется из устройства, изображенного на фиг. 2, и обрабатывается в отдельном устройстве. В соответствии с одним из вариантов осуществления настоящего изобретения, материал, остающийся в устройстве, можно удалять с помощью вакуума, особенно после частичной сушки.

Необходимо понять, что отделение твердого вещества или частиц от жидкости, в частности от жидкости, используемой для обработки частиц, может производиться с помощью вращательных или центрифугальных методов, включая направленное в ту же сторону распыление раствора, например воды, по частицам на стадии вращения или центрифугирования. Такое распыление будет способствовать очистке частиц, особенно удалению другой жидкости, находящейся на частицах.

В этом контексте настоящее изобретение позволяет создать рециркулирующую систему, которая включает сбор гигиенических изделий из впитывающей бумаги после их использования в пластиковые мешки и многие другие приемлемые контейнеры из жилых домов, учреждений, гостиниц и подобных заведений, причем для этой цели можно использовать полиэтиленовые мешки толщиной около 0,75 мкм, которые могут предоставляться изготовителем данного изделия, то есть в виде одного из элементов продаваемого комплекта пеленок. Эти контейнеры затем направляются на перерабатывающее предприятие и хранятся там в холодном помещении до обработки и удаления подлежащих повторному использованию компонентов; мешки или контейнеры могут оставаться запечатанными до поступления их на переработку. После этого указанные изделия обрабатываются в соответствии со способом по настоящему изобретению.

Целлюлозный материал, получаемый в результате осуществления способа по настоящему изобретению, представляет материал, качества которого в основном не изменяются по сравнению с целлюлозным материалом, который подвергался обработке в соответствии со способами, предназначенными для изготовления бумаги, тканей или ткани для полотенец. Кроме того, этот целлюлозный материал оказывается чище, то есть белее чем целлюлозный материал, получаемый из многих других источников. Все это делает возможным его повторное применение в различных областях, включая производство гигиенических изделий из впитывающей бумаги, тонкой бумаги и других видов бумаги. Пластиковый компонент, который может представлять смесь полиэтилена и полипропилена в волокнистой и листовой форме, эластика и спандекса, незначительных количеств СВП и целлюлозного материала, все компоненты которого измельчены до размера, равного 3 - 6 мм, оказался весьма эффективным для адсорбции масла, в частности, из смесей масла с водой. СВП регенерируется из сшитого состояния после удаления из модуля II в системе, соответствующей описанному выше варианту осуществления настоящего изобретения, и может использоваться для восстановления мономера, которое может производиться с помощью высокоинтенсивного гамма-излучения или другого метода обработки, обеспечивающего деполимеризацию СВП, после чего он может использоваться в качестве абразива или другого наполнителя и в сельскохозяйственных применениях для регулируемого высвобождения воды или добавок. Многие растворы, используемые в этом процессе, могут подвергаться обработке с целью выделения компонентов, предназначенных для повторного применения в этом процессе или в других процессах. Пластиковый компонент также может использоваться без последующего разделения компонентов в качестве композиций с наполнителем или без наполнителя, например, при изготовлении пластиковых/древесных продуктов, а также литых или формованных изделий. Альтернативно, пластиковый компонент может подвергаться дальнейшей обработке с целью отделения полиэтиленовых и полипропиленовых компонентов, отделения эластиков и других компонентов, присутствующих в смеси; такие улучшенные пластиковые компоненты могут применяться в областях, где к материалам предъявляются более высокие требования.

Настоящее изобретение иллюстрируется следующими примерами.

Пример 1

Был выполнен ряд испытаний, направленных на определение воздействия различных водных жидкостей на частицы СВП. Каждое испытание дублировалось. В качестве сверхвпитывающего полимера использовали FavorТМ 800, выпускаемый фирмой "Стокхаузен, Инк.", г. Гринсборо, шт. Северная Каролина, США.

Две частицы СВП, каждая из которых имела объем, примерно равный 0,7 - 1,0 мм3, помещали на предметное стекло и определяли размеры этих частиц. Затем эти частицы вводили в соприкосновение с раствором и контролировали размеры частиц через 20 мин. После этого раствор удаляли с частиц и продолжали контролировать их размер.

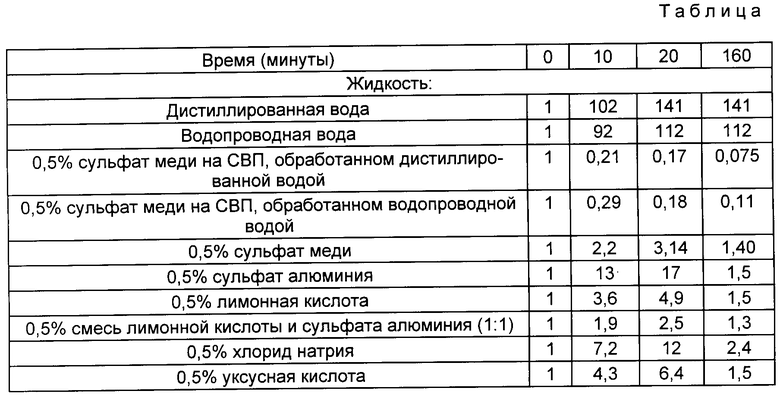

Полученные экспериментальные данные и результаты приведены в таблице.

Данные, представленные в таблице, определяют относительный объем частицы СВП.

Результаты испытаний показывают, что частицы СВП поглощают значительные количества воды, в результате чего происходит значительное увеличение их объема. Например, в дистиллированной воде размер частиц СВП увеличивается в 141 раз. Однако добавление водных растворов сульфата меди, сульфата алюминия или лимонной кислоты вызывает значительно меньшее увеличение объема и помимо этого способствует значительному уменьшению объема набухших частиц СВП, то есть направляет в противоположную сторону процесс разбухания, вызываемый водой.

Под воздействием сшивающих агентов у частиц изменяются морфологические и физические свойства, при этом они приобретают сферическую форму, значительно изменяют удельную плотность и становятся твердыми. Изменение относительной плотности и увеличение твердости способствует более простому физическому отделению СВП.

Пример 2

Несколько загрузок пеленок подвергали обработке в соответствии с описанным здесь процессом при использовании экспериментального туннельного промывного аппарата, состоящего из 3 модулей, рассчитанного на загрузку 36 кг продукта. В общей сложности 55 загрузок испачканных пеленок вынимали из мешков и измельчали, после чего каждую партию подвергали следующей обработке:

(а) цикл промывки водой в течение 6 мин;

(б) цикл предварительной промывки, производимой в течение 9 мин водным раствором, содержащим 156 мл неионного детергента (детергент Эколаб N 1, предоставленный фирмой "Эколаб Лтд. ", г. Миссисауга, Онтарио, Канада), и 1625 мл раствора щелочи (Эколаб SL 2000, 29% NaOH) при общем объеме 144 л;

(в) цикл основной промывки, производимой в течение 6 мин при температуре 62,5oC раствором, содержащим 57 мл детергента, 1573 мл раствора щелочи и 255 мл перекиси водорода (идентичен моющему средству Эколаб оксибрайт 35%) в 144 л раствора;

(г) цикл промывки водой в течение 3 мин;

(д) цикл подкисления, производимого в течение 3 мин в растворе, содержащем 1305 мл уксусной кислоты в 144 л раствора;

(е) цикл промывки, осуществляемой в течение 7 мин раствором, содержащим 1400 мл двуокиси хлора (с концентрацией 20000 ч. на миллион) в 144 л раствора.

Раствор, содержащий целлюлозные волокна, удаляли из аппарата, при этом в нем оставался пластиковый компонент. Целлюлозные волокна и пластиковый компонент извлекали из раствора и сушили.

В промывной аппарат загружали пеленки трех различных типов, используемых в различных пропорциях. Обрабатывали пеленки типов Luvs® и Pampers®, выпускаемые фирмой "Проктер энд Гэмбл", и Huggies®, выпускаемые фирмой "Кимберли-Кларк". Состав загрузок менялся; некоторые партии содержали 100% пеленок Huggies или 100% пеленок Pampers, но обычно обрабатываемые партии включали 37 - 38% пеленок Huggies, 43 - 49% пеленок Pampers и 14 - 20% пеленок Luvs. Размер каждой загрузки составлял примерно 12 кг.

Полученные результаты показали, что может достигаться хорошее отделение СВП от целлюлозной массы, а также хорошее отделение СВП и целлюлозной массы от пластикового компонента в пеленках. Целлюлозная масса была ярко-белого цвета при высокой плотности. При этом не возникали проблемы, связанные с присутствием так называемых "полипов", образуемых клеем на ситах или других частях промывных аппаратов. Пластиковые компоненты оставались неповрежденными вместе с деталями из спандекса и липкими лентами. Печати с пластиковых компонентов не удалялись.

Пример 3

Экспериментальная установка для обработки использованных гигиенических впитывающих изделий, в частности пеленок, была создана путем модификации стандартной горизонтальной стиральной машины, рассчитанной на загрузку 23 кг белья. Эта стиральная машина была модифицирована следующим образом:

(а) внутренний барабан был облицован сеткой из тонкой нержавеющей стали, способной задерживать древесную массу, сверхвпитывающий полимер и пластиковые компоненты, пропуская при этом жидкости;

(б) во внутреннем барабане был установлен улавливатель так, как это показано на фиг. 2. Он образует проход в полость между внутренним и наружным барабанами, который загорожен сеткой с круглыми отверстиями, диаметр которых равен 0,95 см;

(в) дверца промывного аппарата оборудована уплотнениями с тем, чтобы древесная масса, сверхвпитывающий полимер и пластиковые компоненты задерживались во внутреннем барабане;

(г) к внутреннему барабану были прикреплены три комплекта острых зубообразных лезвий, служащих для усиления механического воздействия и разрезающих пеленки в барабане;

(д) к основанию наружного барабана был присоединен 50-литровый резервуар, предназначенный для жидкостей и суспензий, выводимых из внутреннего барабана;

(е) приводной двигатель барабана был заменен электродвигателем с регулируемой скоростью вращения, который делал возможным вращение барабана в противоположных направлениях, как это описывалось со ссылкой на фиг. 2;

(ж) в основании резервуара со стороны промывного аппарата были сделаны два отверстия для текучих сред, одно из которых не было загорожено сеткой и предназначалось для удаления суспендированной древесной массы и сверхвпитывающего полимера из промывного аппарата. На другом отверстии был установлен фильтр с воздушной очистной системой, и это отверстие предназначалось для удаления жидкостей из промывного аппарата;

(з) в промывном аппарате были сделаны два вакуумных канала, один из которых располагался в дверце и предназначался для введения пеленок, а другой находился в верхней части бака и служил для создания пониженного давления в промывном аппарате, что облегчало процедуру введения пеленок в промывной аппарат.

Резервуары-хранилища, оборудованные насосом и системами рециркуляции, предназначались для промывных и химических растворов, а также для использования и повторного использования этих растворов. Отстойный бак предназначался для жидкостей, выводимых из технологического процесса, из которых могли удаляться твердые вещества, после чего эти жидкости снова возвращались в технологический процесс.

Было предусмотрено устройство для подачи суспендированной древесной массы и сверхвпитывающего полимера из бака промывного аппарата в гидроизмельчитель. Конструкция этого гидроизмельчителя была аналогична конструкции, изображенной в другом контексте на фиг. 3; головка измельчителя вращалась со скоростью 750 об. в 1 мин, то есть скорость лезвия составляла 110 м/мин. Суспензия из гидроизмельчителя могла направляться в бак-хранилище, откуда она могла подаваться в (1) вибрационный колосниковый грохот для удаления крупных загрязняющих примесей, например кусков пластика и ткани, (2) центробежный очиститель с принудительным потоком для удаления сшитого сверхвпитывающего полимера и других тяжелых загрязняющих примесей и (3) очиститель со свободным потоком для удаления легких загрязняющих примесей.

Пластиковый компонент, остающийся в барабане промывного аппарата, удалялся и подвергался воздействию гидроизмельчителя, описанного выше, затем вновь рециркулировался в промывной аппарат, после чего от него отделялась древесная масса. Полученный пластиковый компонент удалялся из промывного аппарата и сушился, при этом обработку массы производили так, как описывалось выше.

Массу, выведенную из технологического процесса, можно обезвоживать, отбеливать, дезинфицировать и промывать и, наконец, обезвоживать и сушить.

Описанное выше устройство было сконструировано таким образом, чтобы обеспечивать эффективную рециркуляцию компонентов использованных пеленок. Хотя существует много вариантов эксплуатации устройства по настоящему изобретению, следующий эксперимент определяет процедуру обработки пеленок.

Пятьдесят грязных пеленок было получено из одного дома. Эти пеленки относились к типу Pampers®, выпускаемому фирмой "Проктер энд Гэмбл", они были большого размера и окрашены в цвета, характерные для девочек. Эти пеленки имели внутренний и наружный пластиковый слои, причем внутренний слой был проницаемым для влаги, между которыми находился промежуточный заполнитель из древесной массы, которая включала сверхвпитывающий полимер.

Эти пеленки помещали в целом виде в промывной аппарат. Загруженную партию насыщали водой и обрабатывали в барабане при скорости вращения барабана, которая обеспечивала максимальное перемешивание, то есть при такой скорости вращения, при которой пеленки перемещались в верхнюю часть барабана, а затем опускались к его основанию. Эту операцию выполняли в течение 1 мин. Было отмечено, что лезвия, находящиеся во внутреннем барабане, эффективно расправили пеленки и оторвали наружные или нетканые слои, в результате чего из пеленок высвободилась древесная масса.

Затем в промывной аппарат ввели 100 л промывного раствора. Этот раствор включал 100 мл концентрированного детергента. После этого загруженную партию пеленок обрабатывали в барабане с максимальным механическим воздействием в течение 3 мин.

В промывной аппарат добавляли концентрированный раствор сульфата натрия, в результате чего концентрация сульфата натрия в промывном растворе составила 0,5 мас.%. Было отмечено, что объем сверхвпитывающего полимера значительно уменьшился. Загруженную партию пеленок обрабатывали в растворе сульфата натрия в течение 1,5 мин, после чего этот раствор откачивали из промывного аппарата через фильтр в резервуаре и подавали в бак для спускаемых жидкостей.

Промывной аппарат заполняли свежей промывочной водой и обрабатывали пеленки в этой воде в течение 2 мин. Промывочную воду удаляли из промывного аппарата через фильтр в резервуаре и хранили в баке для последующего повторного использования в качестве промывного раствора для следующей партии грязных пеленок.

Промывной аппарат заполняли раствором, состоящим из смеси 2% сульфата натрия и 1% сульфата алюминия. Загруженные пеленки обрабатывали в этом растворе в течение 2 мин. Было отмечено, что характеристики сверхвпитывающего полимера значительно изменились: если раньше он представлял мягкий, пористый, эластичный материал, то теперь он превратился в твердые мелкие частицы, напоминающие песок, что считается результатом сшивания. Этот раствор удаляли через выпускное отверстие с фильтром в резервуар и направляли в бак-хранилище для последующего повторного использования при обработке следующей партии грязных пеленок.

Промывной аппарат заполняли свежей водой и вращали барабан в направлении разделения, то есть в направлении вращения, противоположного производившемуся ранее, в течение 3 мин. Скорость вращения была умеренной, так что улавливатель перемещался в суспензии со средней скоростью, при этом древесная масса и сверхвпитывающий полимер отделялись от пластика и направлялись в резервуар промывного аппарата. Визуальная проверка показала, что примерно 95% древесной массы и сверхвпитывающего полимера было отделено от пластика во время этой операции. Суспензию древесной массы и сверхвпитывающего полимера собирали в резервуаре промывного аппарата и перекачивали в гидроизмельчитель.

В гидроизмельчитель вводили 100 л воды, в результате чего общее содержание текучей среды составило в нем 250 л. Это привело к образованию суспендированного раствора с 1% консистенцией, то есть 1%-ным содержанием твердых частиц; другие загрузки обрабатывали в измельчителе при консистенциях до 8%.

Измельчитель действовал в течение 3 мин. Образовавшуюся суспензию затем направляли в бак-хранилище, где она хранилась при постоянном перемешивании.

Пластиковый компонент с помощью вакуумного насоса удаляли из промывного аппарата и подавали в гидроизмельчитель. В него добавляли 100 л воды и образовавшуюся суспензию измельчали в течение 1 мин. После этого суспензию обезвоживали и вновь подавали вакуумным насосом в промывной аппарат. В промывной аппарат добавляли воду и эксплуатировали его в режиме разделения, то есть при вращении барабана в противоположном направлении, в течение 1 мин. Полученное волокно соединяли с суспензией волокна и сверхвпитывающего полимера в баке-хранилище с мешалкой. После введения дополнительного количества воды для уменьшения консистенции суспензии, то есть для уменьшения содержания твердых частиц, эту суспензию подавали на вибрационный колосниковый грохот, в очиститель с принудительным потоком и в очиститель со свободным потоком с целью отделения древесной массы от сверхвпитывающего полимера, который имел форму мелких твердых частиц.

Пластиковый компонент дезинфицировали в промывном аппарате раствором гидроксида натрия (pH 12) и перуксусной кислотой (1,5 мас.%). Пластиковый компонент затем обезвоживали и промывали водой в течение 1 мин. После этого пластиковый компонент сушили в барабанной сушилке в течение 25 мин. Было отмечено, что пластиковый компонент содержит очень незначительное количество древесной массы. Большинство клеевых линий на подкладочных слоях пеленок осталось неповрежденным, показывая, что большая часть клея осталась в пластиковом компоненте. Также было отмечено, что большая часть ткани, обеспечивающая прочность в мокром состоянии (ткань с латексным покрытием), которая используется при изготовлении пеленок, осталась с пластиковым компонентом.

Пластиковый компонент измельчали с образованием рыхлого материала, который можно применять в качестве промышленного сорбента для масла.

Как указывалось выше, древесную массу, находившуюся в баке-хранилище с мешалкой, обрабатывали последовательно в вибрационном колосниковом грохоте, гидроциклонном очистителе с принудительным потоком и в гидроциклонном очистителе со свободным потоком.

Было отмечено, что крупные куски ткани (размером примерно 2,5 х 2,5 см или меньше) и крупные куски пластика были основными компонентами, задержанными вибрационным колосниковым грохотом. Эти компоненты собирали и сушили воздухом.

Суспензию, прошедшую через вибрационный колосниковый грохот, перекачивали через очиститель со свободным потоком. Было отмечено, что очень незначительное количество загрязняющих примесей было задержано ситом очистителя со свободным потоком. Задержанные примеси состояли прежде всего из небольших кусочков ткани (0,3 х 0,3 см), небольших кусочков пластика и очень маленьких комочков древесной массы, которые по-видимому образовались в результате соединения с мельчайшими частицами клея. Эту суспензию дважды пропускали через очиститель со свободным потоком.

Затем эту суспензию перекачивали через центробежный очиститель с принудительным потоком. Этот очиститель позволил отделить сшитый сверхвпитывающий полимер от суспензии. Суспензию пропускали через очиститель в общей сложности 4 раза. Задержанные примеси собирали в большом баке. При исследовании задержанных примесей было обнаружено, что они состояли из 60 - 70% сверхвпитывающего полимера, 30 - 40% волокна и незначительного количества ткани. Суспензию из очистителя с принудительным потоком подавали в бак-хранилище с мешалкой.

Примеси, собранные из очистителя с принудительным потоком, интенсивно перемешивали. Задержанные примеси в форме суспензии затем перекачивали через очиститель с принудительным потоком в общей сложности 3 раза. При исследовании полученных таким образом примесей было установлено, что в них значительно уменьшилось содержание волокна. На этот раз задержанные примеси состояли из 85% сверхвпитывающего полимера и 15% волокна при незначительном загрязнении тонкими волокнами ткани и другими мелкими твердыми частицами. Волокно, извлеченное в результате этой операции, вводили в суспензию волокна, полученную ранее.

Сверхвпитывающий полимер, находящийся в суспензии, обезвоживали на сите с мелкими отверстиями, собирали и помещали в полиолефиновый мешок с мелкими отверстиями. Этот мешок вместе с содержимым промывали в стандартной стиральной машине с использованием детергента и сушили в обычной домашней сушилке. Было отмечено, что сверхвпитывающий полимер и древесное волокно сами собой отделялись друг от друга во время сушки. Волокна собирались в небольшие шарики диаметром около 0,6 - 1,0 см. После этого сверхвпитывающий полимер и волокно отделяли друг от друга с помощью небольшого вибрационного сита. Размер отверстий в сите примерно равнялся 0,3 см2. Затем к отмеренному количеству отделенного сверхвпитывающего полимера добавляли раствор гидроксида натрия (pH 11). Было отмечено, что сверхвпитывающий полимер разбухал примерно в 5 - 10 раз от первоначального размера, поглощая щелочной раствор. Таким образом, можно считать, что щелочные растворы, по-видимому, устраняют эффект сшивания, создаваемый сульфатом алюминия, и что регенерированный сверхвпитывающий полимер может быть наполнен азотными и другими питательными веществами, благодаря чему его можно использовать в качестве агента с регулируемым высвобождением при компостировании и в сельском хозяйстве.

Древесную массу или суспензию волокон направляли в гидроизмельчитель. В гидроизмельчителе суспензию обезвоживали в горячей ванне, содержащей смесь гидроксида натрия (pH 12) и перекиси водорода (1%) и имеющей температуру 75oC. Эту суспензию измельчали в течение 3 мин. Затем суспензию вновь обезвоживали и создавали новую ванну. Новая ванна представляла собой горячий раствор (75oC) гидроксида натрия (pH 9,5) и перуксусной кислоты (1,5%). Суспензию измельчали в этом растворе в течение 3 мин. Затем суспензию обезвоживали и промывали свежей водой. К промывочному раствору добавляли небольшое количество кислоты (лимонная кислота) с целью доведения показателя pH до 7. После этого суспензию обезвоживали на сите с мелкими отверстиями.

Было отмечено, что древесная масса фактически не содержала загрязняющих примесей. Сверхвпитывающий полимер не был обнаружен ни визуально, ни наощупь. Древесная масса имела ярко-белый цвет и наощупь была гладкой и шелковистой. При более внимательном исследовании было обнаружено очень незначительное количество пластиковых частиц и осколков мелких твердых частиц. После первой проверки было установлено, что древесная масса обладает белизной и физической целостностью, необходимой для повторного применения в изделиях из гигиенической бумаги; результаты предшествующего исследования морфологии, проводившегося в отношении испытуемых загрузок на начальных стадиях рециркуляции, соответствовали нашим наблюдениям.

Способ может быть использован для обработки гигиенических изделий из впитывающей бумаги, таких как одноразовые пеленки, женские салфетки и т.д., с целью разделения таких изделий на составляющие их компоненты, которые получают в форме, приемлемой для регенерации или вторичного использования. Обработку ведут по меньшей мере в одной ванне с водным раствором при условиях, способствующих отделению частиц и/или растворимых компонентов. На следующей стадии полученные компоненты разделяют по меньшей мере на две части, одна из которых содержит растворимые вещества, а другая - по меньшей мере один из компонентов, представляющих собой пластиковую, целлюлозную фракции или фракцию сверхвпитывающего полимера (СВП). Этот способ позволяет выделить полезные продукты из гигиенических изделий. Способ обработки СВП включает стадию его смешивания с водным раствором растворимого соединения, имеющего показатель рН в интервале 3 -8 и содержащего по меньшей мере щелочной или щелочноземельный металл, алюминий, медь, железо или цинк. В результате этого способа получают отвержденный СВП. Устройство для осуществления способа обработки гигиенических изделий из впитывающей бумаги содержит цилиндрический барабан, выполненный с возможностью удерживания водного раствора с входной стороной для введения гигиенических изделий и выходной стороной с отверстием для вывода обработанных компонентов. Оно содержит средство для опрокидывания и вращения барабана с переводом его из горизонтального в наклонное положение. При этом выходная сторона опущена ниже входной стороны, выполненной с возможностью удерживания гигиенических изделий в этой части барабана. 4 с. и 22 з.п. ф-лы, 3 ил., 1 табл.

Приоритет по пунктам:

29.10.90 по пп.1 - 23;

17.06.91 по пп.24 - 26.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4500040, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO, международная заявка, 90/08789, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-05-27—Публикация

1991-10-29—Подача