Область техники, к которой относится изобретение

Настоящее изобретение относится к супервпитывающему полимерному композиту, содержащему супервпитывающий полимер и целлюлозные нанофибриллы. Изобретение, кроме того, относится к способу получения супервпитывающего полимерного композита согласно настоящему изобретению и впитывающему изделию, содержащему супервпитывающий полимерный композит.

Предпосылки создания изобретения

Преимущества технологии впитывающего изделия стимулируют поиск впитывающих (часто супервпитывающих) материалов с требуемыми свойствами, такими как высокая абсорбция, высокая способность к накоплению и высокая гелевая и механическая прочность.

Впитывающие материалы могут содержать два или более слоев, такие как жидкостьпринимающие слои, накапливающие слои и распределительные слои.

Для того, чтобы получить хорошую жидкостьпринимающую способность, важно, чтобы впитывающий материал имел высокую мгновенную жидкостьпринимающую способность. Открытые объемные структуры с крупными капиллярами имеют высокую мгновенную жидкостьпринимающую способность, и примерами таких материалов являются вспушенная целлюлозная пульпа термомеханического или хемитермомеханического ((ХТМП) (СТМР)) типа, химически затвердевшие целлюлозные волокна, набивки синтетических волокон и пористые вспененные материалы.

Для того, чтобы получить хорошую жидкостьнакапливающую способность, обычно впитывающая структура содержит супервпитывающие материалы. Супервпитывающими материалами являются сшитые полимеры со способностью впитывать количество жидкости во много раз больше их собственной массы. Органические материалы, подходящие для использования в качестве супервпитывающего материала, могут включать в себя природные материалы, такие как полисахариды (в частности, модифицированные полисахариды, такие как карбоксиметилцеллюлоза ((КМЦ)(СМС))), полипептиды и т.п., а также синтетические материалы, такие как синтетические гидрогелевые полимеры. Такие гидрогелевые полимеры включают в себя, например, полиакрилаты (в частности, соли щелочного металла полиакриловых кислот), полиакриламиды, поливиниловый спирт, поливинилпиридины и т.п. Другие подходящие полимеры включают в себя поливиниламин, гидролизованный крахмал с прививкой акрилонитрила, крахмал с прививкой акриловой кислоты и сополимеры изобутилена и малеинового ангидрида и их смеси. Считается, что механизм абсорбции таких супервпитывающих материалов основан на том, что полимерная цепь содержит множество заряженных групп, что делает возможным для полимерной сетки абсорбировать водные жидкости посредством осмотических сил.

Супервпитывающий материал во впитывающей структуре, т.е. сердцевине пеленки, часто находится в форме небольших частиц, которые размещены и содержатся в волокнистой матрице. Волокнистая матрица обычно состоит из вспушенной целлюлозной пульпы термомеханического, химического или хемитермомеханического типа, но некоторое количество синтетических волокон является также обычным.

Одна проблема для впитывающих структур, содержащих супервпитывающий материал, состоит в том, что трудно распределить и поддерживать супервпитывающий материал в требуемом положении во впитывающей структуре как в процессе хранения, так и в процессе использования изделия. Другой проблемой для впитывающих структур, содержащих супервпитывающий материал, является так называемое гелевое блокирование. Данная проблема имеет место потому, что жидкостьсодержащие супервпитывающие частицы набухают и образуют гель. Гелевые блоки переносят жидкость и обеспечивают рост накапливания жидкости в некоторых частях впитывающей структуры, тогда как другие части структуры становятся более или менее неиспользуемыми.

Для получения супервпитывающего материала с высокой механической прочностью критической является степень сшивки полимера. Чем больше степень сшивки в полимерной структуре, тем больше увеличивается механическая прочность. Однако, высокая степень сшивки в структуре ограничивает набухающую способность материала, и высокосшитые супервпитывающие материалы являются хрупкими и легко разрушаются. Характеристики супервпитывающих материалов в различных применениях сильно зависят от модуля упругости, сопротивления разрушению и водовпитывающей способности среди других свойств. На указанные свойства сильно влияет степень сшивки. Было показано, что для полиакриловой кислоты ((ПАК) (РАА)) равновесная степень набухания снижается, и модуль упругости увеличивается с увеличением степени сшивки, как ожидалось из теории.

Впитывающие нетканые композиты, содержащие компонент супервпитывающего полимера и волокнистый материал, и способы их получения являются известными.

Пример указанного типа материала описывается в US 2003/0111163, где описан способ получения впитывающего волокнистого нетканого композита, содержащего стабильную и регулируемую дисперсию супервпитывающего полимера. Два полимерных предшественника, например, акриловую кислоту или метакриловую кислоту, вводят на отдельных стадиях с образованием супервпитывающего полимера на или в предварительно формованном волокнистом холсте, который содержит множество гидрофильных волокон, например, микрофибриллярной целлюлозы или микрокристаллической целлюлозы.

Аналогично US 2003/0111774 описывает способ получения впитывающего волокнистого композитного нетканого холста, содержащего, например, супервпитывающие полимеры и множество гидрофильных волокон. Полимеризация супервпитывающего полимера интегрируется в способе формования впитывающего композитного нетканого холста.

EP 1207914 дополнительно рассматривает впитывающую структуру, содержащую вспененную структуру с открытыми порами, в которой стенки пор структуры содержат жидкостьнакапливающий материал, например, полиакрилат. Впитывающая структура характеризуется тем, что поры вспененной структуры содержат гидрофильные волокна, например, целлюлозные волокна, где, по меньшей мере, главная часть гидрофильных волокон крепко заякоривается в стенках пор вспененной структуры, и тем, что количество волокна составляет, по меньшей мере, 10% масс. от общей массы пены с открытыми порами в сухих условиях.

Вспененные материалы, выполненные из традиционных супервпитывающих полимеров (например, полиакриловой кислоты / полиакрилатных полимеров), являются обычно твердыми и жесткими в сухом состоянии и неупругими - во влажном состоянии, они имеют тенденцию отделяться под давлением. По указанным причинам супервпитывающие материалы обычно вводят во впитывающие изделия в гранулированном виде.

Поэтому было бы предпочтительно разработать новый впитывающий материал, содержащий супервпитывающие полимеры и целлюлозные волокна, с улучшенными механическими и гелевыми характеристиками в набухшем состоянии и в то же самое время сохраняющий впитывающие, распределительные и накопительные характеристики. В частности, было бы полезно создать материал, который имеет улучшенную прочность, еще который в то же самое время не страдает от потери упругости и от хрупкости.

Краткое описание изобретения

Настоящее изобретение, таким образом, предусматривает супервпитывающий полимерный композит, содержащий супервпитывающий полимер и целлюлозные фибриллы. Целлюлозные фибриллы представляют собой нанофибриллы, имеющие диаметр, равный или менее 100 нм.

Подходящий, композит не содержит целлюлозные волокна, имеющие средний диаметр более 100 мкм.

Супервпитывающий полимерный композит может дополнительно содержать целлюлозные микроволокна, имеющие диаметр более 100 нм, но менее или равный 100 мкм, предпочтительно, диаметр более 100 нм, но менее или равный 10 мкм.

Подходяще, супервпитывающий полимерный композит имеет содержание нанофибрилл 0,1-20% масс. от массы супервпитывающего полимера, предпочтительно, 0,5-15% масс., более предпочтительно, 0,5-5% масс. Кроме того, композит может иметь содержание микроволокна 0,1-20% масс. от массы супервпитывающего полимера и, предпочтительно, 0,5-15% масс.

Супервпитывающий полимер может содержать повторяющееся звено, производное от группы, состоящей из акриловой кислоты и ее солей, метакриловой кислоты и ее солей и их комбинаций.

Супервпитывающий полимерный композит может содержать органический сшивающий агент. Содержание органического сшивающего агента может составлять 0,1-20% масс. от массы супервпитывающего полимера, предпочтительно, 0,5-15% масс., более предпочтительно, 0,5-5% масс.

Композит может быть в форме частиц или пены. Если он находится в форме пены, нанофибриллы могут быть введены в стенки пор пены. Пена может иметь градиент размера пор. Кроме того, пена может включать одно или более веществ, выбранных из группы, состоящей из пластификаторов, поверхностно-активных веществ и вспенивающих агентов.

Настоящее изобретение также предусматривает впитывающее изделие, имеющее впитывающую структуру, содержащую супервпитывающий полимерный композит изобретения. Впитывающее изделие может представлять собой пеленку, прокладку для панталон, средство от недержания, гигиеническую салфетку или подобное и изделие типа, содержащего жидкостьпроницаемый верхний лист, жидкостьнепроницаемый тыльный лист, причем указанная впитывающая структура расположена между ними.

Настоящее изобретение также относится к способу получения супервпитывающего полимерного композита согласно настоящему изобретению, причем указанный способ включает следующие стадии:

a. обеспечение целлюлозных нанофибрилл, имеющих диаметр, равный или менее 100 нм, суспендированных в растворителе,

b. необязательно, введение микроволокон, имеющих диаметр более 100 нм, но менее или равный 100 мкм, суспендированных в растворителе,

c. введение одного или более мономеров,

d. введение нейтрализатора,

e. введение сшивающего агента,

f. введение инициатора и

h. полимеризация мономеров и сшивающего агента с образованием супервпитывающего полимерного композита, содержащего супервпитывающие полимеры, целлюлозные нанофибриллы и, необязательно, микроволокна,

в котором стадии a), b), c), d), e) и f) могут иметь место в любом порядке.

Инициатор может быть выбран из группы, состоящей из окислительных инициаторов, азо-инициаторов, фотоинициаторов и/или термоинициаторов.

Если должны формоваться частицы, вышеуказанный способ может дополнительно включать стадию (i) формования композита в частицы. Если должна формоваться пена, вышеуказанный способ может дополнительно включать стадию (g) формования композита в пену, где стадия (g) имеет место после стадий (a)-(f), но перед стадией (h) вышеуказанного способа.

Способ получения пены может дополнительно включать стадии введения одного или более веществ, выбранных из группы, состоящей из пластификаторов, поверхностно-активных веществ, вспенивающих агентов. Дополнительной стадией может быть введение агента регулирования вязкости.

Изобретение предусматривает способ получения впитывающей структуры, причем указанный способ включает: выполнение способа, как указано выше, и введение полученных супервпитывающего полимерного композита, пены или частиц в указанную впитывающую структуру.

Настоящее изобретение также предусматривает использование целлюлозных нанофибрилл для увеличения прочности геля супервпитывающего полимера.

Определения

Термин «нанофибриллы» означает отдельные фибриллы (элементарные волокна), имеющие диаметр, равный или менее 100 нм, во всех точках вдоль фибриллы. Диаметр может варьироваться по ее длине. Нанофибриллы могут существовать как отдельные фибриллы и/или как пучки нанофибрилл. Термин «нанофибриллированная целлюлоза ((НФЦ)(NFC))» используется взаимозаменяемо с термином «нанофибриллы».

Термин «микроволокна» означает отдельные волокна, имеющие диаметр более или равный 100 нм, но менее или равный 100 мкм во всех точках вдоль микроволокна. В частности, микроволокна могут иметь диаметр более или равный 100 нм, но менее или равный 10 мкм или диаметр более или равный 100 нм, но менее или равный 1 мкм. Диаметр может варьироваться по их длине. Микроволокна могут существовать как отдельные микроволокна и/или как пучки микроволокон в композите. Термин «микрофибриллированная целлюлоза ((МФЦ) (MFC))» используется взаимозаменяемо с термином «микроволокна».

Термин «целлюлозный» относится к фибриллам или волокнам из природных источников, таких как древесные и недревесные растения, регенерированная целлюлоза и производные указанных волокон с помощью химической, механической, термической обработки или любая их комбинация. Кроме того, термин «целлюлозный» также относится к целлюлозным и целлюлозосодержащим волокнам, полученным микроорганизмами.

Термин «пористый» используется здесь для описания материала, который имеет поры, и который позволяет пропускать газ или жидкость через указанные поры.

Термин «супервпитывающий полимерный композит» (также называемый здесь просто «композит») означает структуру, выполненную из, по меньшей мере, двух различных компонентов: супервпитывающего полимера и целлюлозных фибрилл. Указанные компоненты остаются отдельными и различаются на микроскопическом уровне в композите. В композите могут также присутствовать другие компоненты.

Термин «полимеры» включает в себя (но не ограничивается этим) гомополимеры, сополимеры, такие как, например, блок-, привитые, статистические и чередующиеся сополимеры, терполимеры и т.д., и их смеси и модификации. Кроме того, если специально не указано ограничение, термин «полимер» включает в себя все возможные конфигурационные изомеры материала. Указанные конфигурации включают в себя (но не ограничиваются этим) изотактические, синдиотактические и атактические симметрии.

«Супервпитывающие полимеры» являются водонабухаемыми, водонерастворимыми органическими или неорганическими материалами, способными впитывать, по меньшей мере, в 20 раз больше их собственной массы в водном растворе, содержащем 0,9% масс. (% по массе) хлорида натрия. Органические материалы, подходящие для использования в качестве супервпитывающего материала, могут включать в себя природные материалы, такие как полисахариды (включая модифицированные полисахариды, такие как КМЦ (карбоксиметилцеллюлоза)), полипептиды и т.п., а также синтетические материалы, такие как синтетические гидрогелевые полимеры. Такие гидрогелевые полимеры включают в себя, например, соли щелочного металла полиакриловых кислот ((ПАК) (РАА)), полиакриламиды, поливиниловый спирт, полиакрилаты, поливинилпиридин и т.п. Другие подходящие полимеры включают в себя гидролизованный крахмал с прививкой акрилонитрила, крахмал с прививкой акриловой кислоты и сополимеры изобутилена и малеинового ангидрида и их смеси. Гидрогелевые полимеры являются, предпочтительно, слегка сшитыми, чтобы сделать материал по существу водонерастворимым. Предпочтительные супервпитывающие материалы могут быть дополнительно поверхностносшитыми, так что наружная поверхность или оболочка супервпитывающих частицы, волокна, чешуйки, сферы и т.д. обладает более высокой плотностью сшивки, чем внутренняя часть суперабсорбента.

Термин «абсорбция под нагрузкой ((АПН) (AUL))» обозначает способ, используемый здесь для определения абсорбции под нагрузкой супервпитывающего полимерного композита в форме частиц или пены в водном растворе 0,9% NaCl или в дефибринированной овечьей крови.

Термин «сшитый» используется здесь для описания материала, в котором частицы или участки первого компонента материала взаимосвязаны с помощью второго компонента. Обычно между первым и вторым компонентами образуются ковалентные химические связи. Увеличенная сшивка в материале обеспечивается его увеличенной прочностью и увеличенной жесткостью (а отсюда - более низкой эластичностью).

Термин «частицы» включает в себя композит в форме, например, порошка, гранул, чешуек, сфер и т.п.

Термин «пена» используется здесь для описания одной формы композита, в которой композит содержит пузырьки газа. Пены представляют собой материалы, которые образуются при улавливании пузырьков газа в жидкости или твердом материале. Твердые пены образуют важный класс легковесных ячеистых материалов. Пены могут быть классифицированы на два типа на основе их пористой структуры. Первый тип пены называется пеной с открытыми порами. Указанные пены содержат поры, которые соединены друг с другом и образуют взаимосоединенную сетку. Второй тип пен не имеет взаимосоединенных пор и называется пенами с замкнутыми порами.

«Поверхностно-активное вещество» представляет собой компонент, который, когда присутствует в небольших количествах, облегчает образование пены или улучшает ее коллоидную стабильность ингибированием коалесценции пузырьков.

«Вспенивающий агент» представляет собой вещество, которое способно дать ячеистую структуру в ряде материалов, которые подвергаются отверждению или фазовому переходу (в таких как полимеры, пластики, металлы). Они применяются, когда вспенивающийся материал находится в жидком состоянии.

Термин «впитывающее изделие» включает в себя пеленки, средства от недержания, гигиенические салфетки, повязки на раны, защитные прослойки для постели и т.д.

Термин «дефибринированная овечья кровь» включает в себя овечью кровь, из которой удален по существу весь фибрин. Фибрин удален достаточно, так что удается избежать коагуляции крови в процессе хранения в течение, по меньшей мере, двух недель (336 ч).

Термин «z-направление» используется здесь в качестве направления, обычно выходящего из плоскости, по сравнению с обычно плоской конфигурацией впитывающей структуры, т.е. через толщину впитывающей структуры.

Краткое описание чертежей

Изобретение будет теперь описано более подробно со ссылкой на включенные фигуры, на которых:

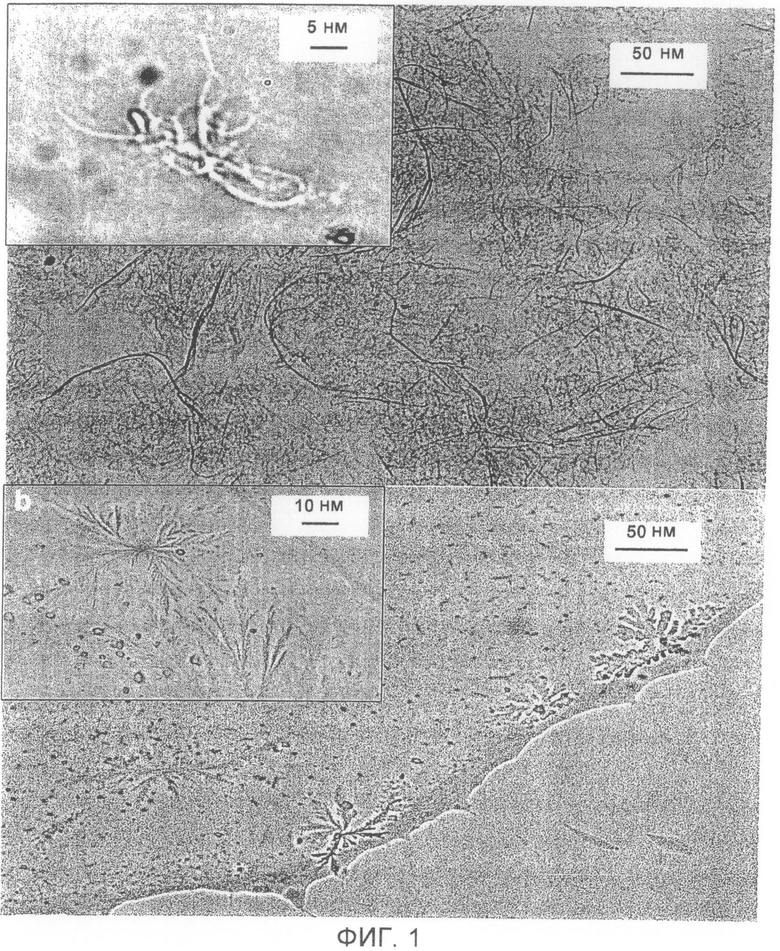

На фигуре 1 представлены оптические микрофотографии суспензии нанофибриллированной целлюлозы ((НФЦ)(NFC)) и микрофибриллированной целлюлозы ((МФЦ)(MFC)). На микрофотографии (a) представлена влажная 2Х разбавленная суспензия с использованием 10Х объектива. Линия шкалы на фигуре 1а соответствует 50 мкм. Вставка является 25Х разбавленной с использованием 100Х объектива. Линия шкалы на вставке на фигуре 1а соответствует 5 мкм. На микрофотографии (b) представлена отфильтрованная и высушенная суспензия с использованием 10Х объектива. Вставка уловлена с использованием 50Х объектива. Линия шкалы на фигуре 1b соответствует 50 мкм, тогда как линия шкалы на вставке на фигуре 1b соответствует 10 мкм.

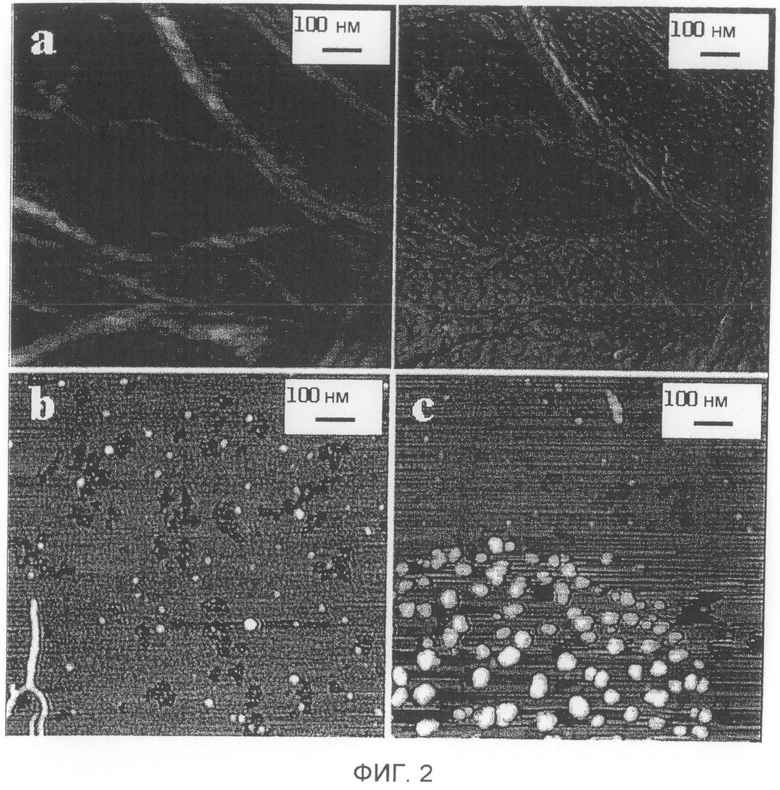

На фигуре 2 представлены МАС (AFM) микрофотографии суспензии нанофибриллированной целлюлозы ((НФЦ)(NFC)) и микрофибриллированной целлюлозы ((МФЦ)(MFC)). На микрофотографии (a) суспензия 10Х разбавлена и затем высушена, снята в области, где не наблюдается макроскопический агрегат, с использованием оптического микроскопа, z-смещение (интервал 20 нм) - влево, фазовое изображение - вправо. На (b) b (c) - микрофотографиях - z-смещение (интервал 30 нм) отфильтрованной и затем высушенной нанофибриллированной целлюлозы. Микрофотографии были вычислительно увеличены для ясности. Все линии шкалы на фигуре 2 соответствуют 100 нм.

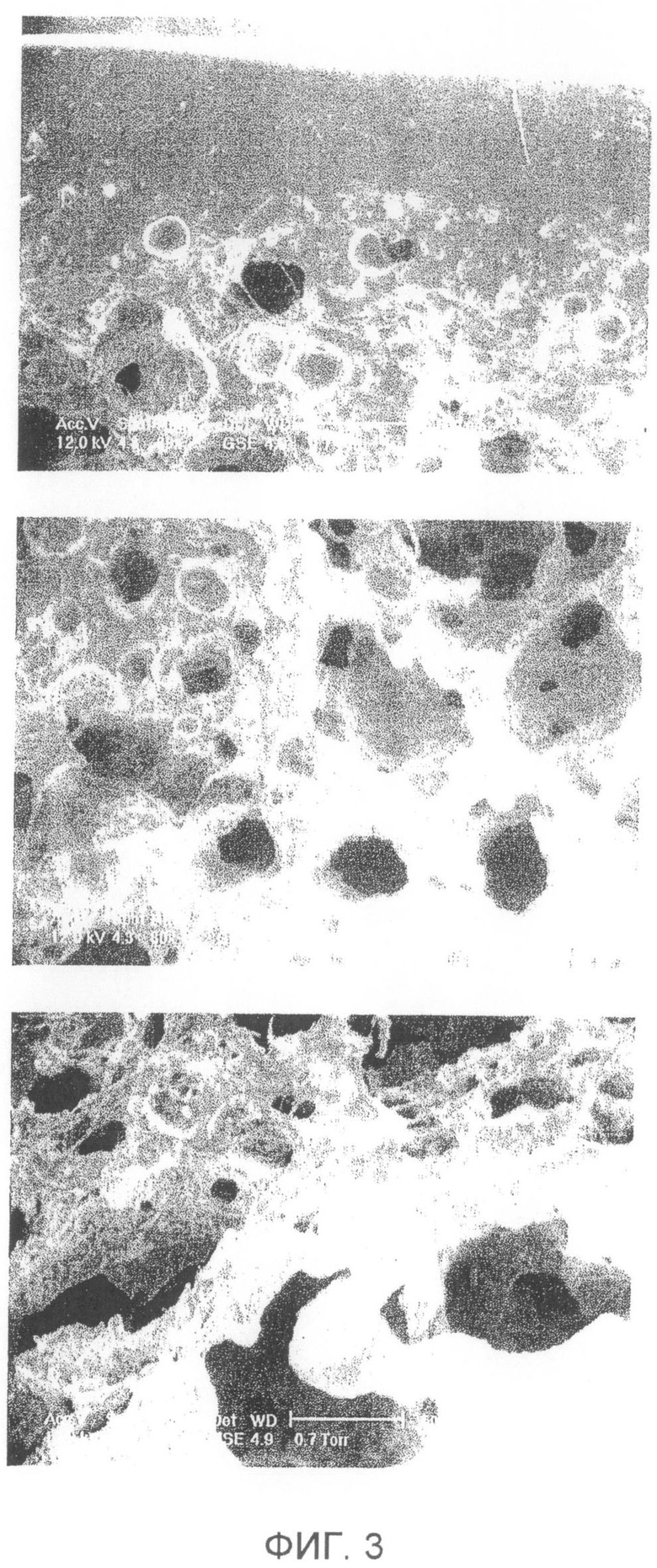

На фигуре 3 представлена ВСЭМ-микрофотография, на которой виден градиент пор образца F2. Линия шкалы на фигуре 3 соответствует 500 мкм.

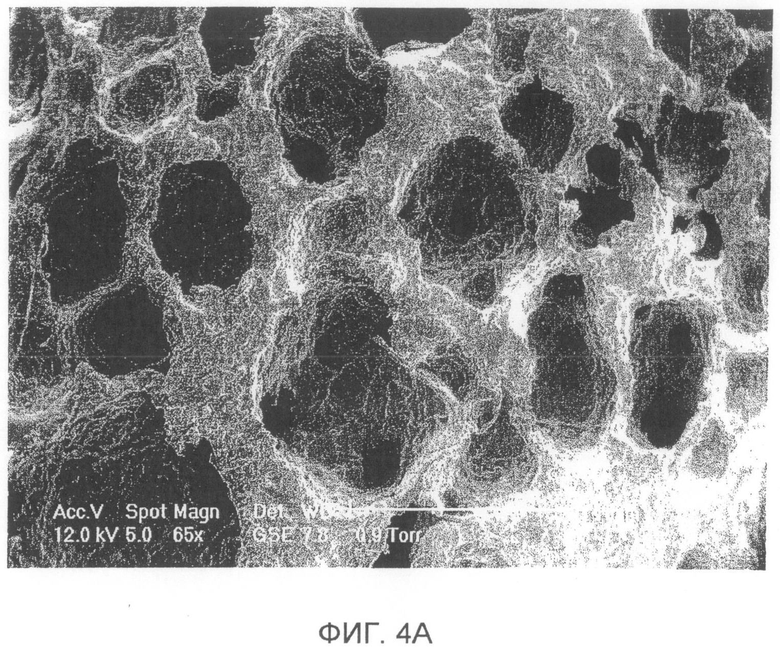

На фигуре 4А представлена ВСЭМ-микрофотография композита пены с открытыми порами (образец F3). Линия шкалы на фигуре 4А соответствует 1 мм.

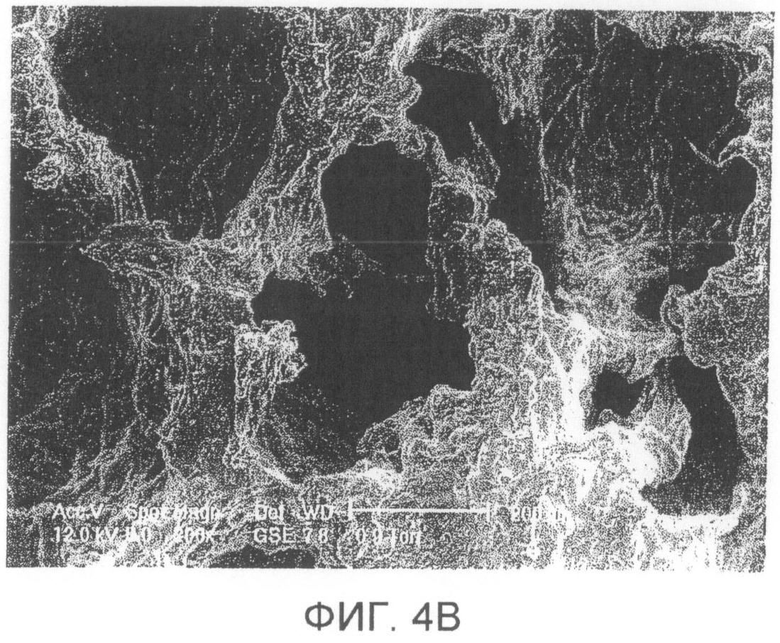

На фигуре 4В представлена ВСЭМ-микрофотография и схема стенки поры, содержащей нанофибриллы и микроволокна (образец F3). Линия шкалы на фигуре 4В соответствует 200 мкм.

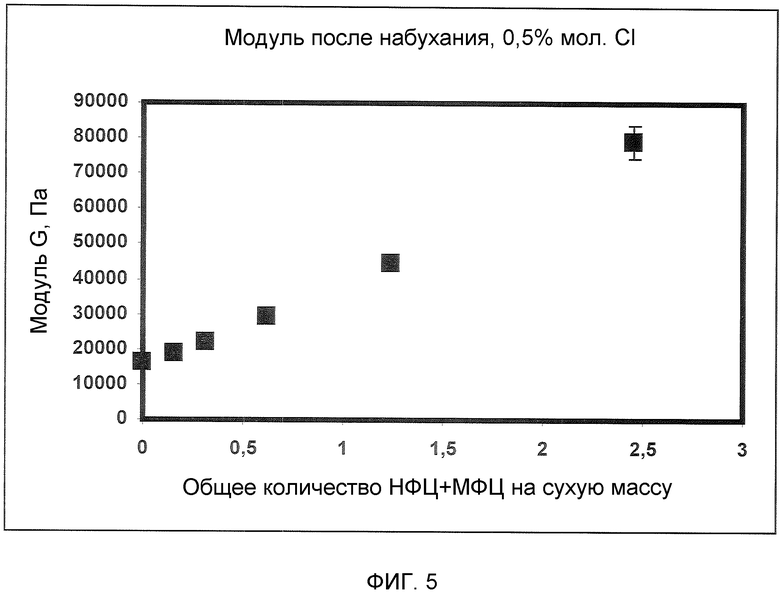

На фигуре 5 показано, как модуль упругости G (G=P/(α-α-2)) после набухания композита, содержащего 0,5% мол. сшивающего агента (CL), варьируется в соответствии с общим количеством НФЦ и МФЦ (на сухой % масс.) в указанном композите.

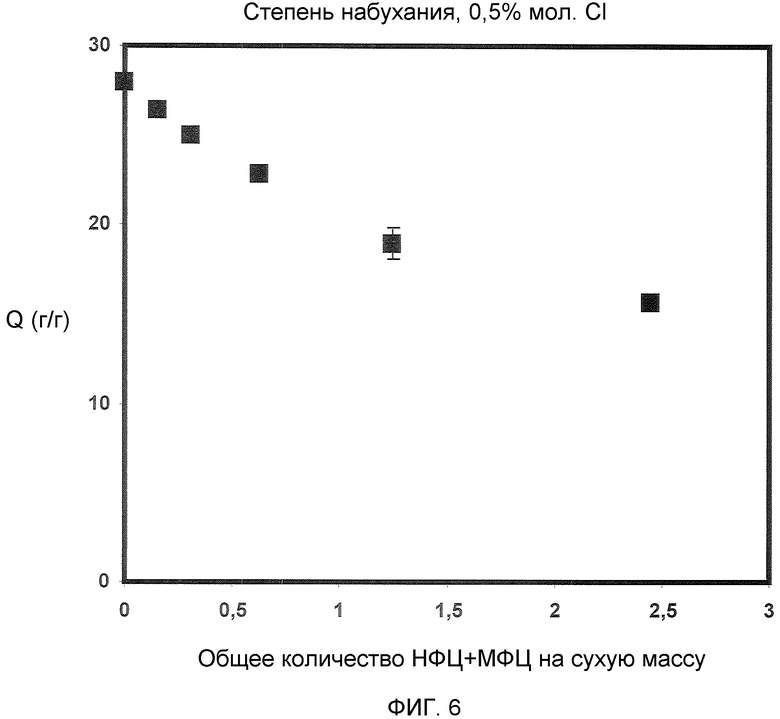

На фигуре 6 показана степень набухания (Q в г/г) для композита, содержащего 0,5% мол. сшивающего агента, по отношению к общему количеству НФЦ и МФЦ (на сухой % масс.).

Подробное описание предпочтительных вариантов

Супервпитывающий полимерный композит

Настоящее изобретение предусматривает супервпитывающий полимерный композит из определенных материалов. Композит содержит два главных компонента: супервпитывающие полимеры и целлюлозные фибриллы, которые являются нанофибриллами. Нанофибриллы имеют диаметр, равный или менее 100 нм.

Супервпитывающие полимеры, подходящие для изобретения, могут включать в себя природные материалы, такие как полисахариды (включая модифицированные полисахариды, такие как карбоксиметилцеллюлоза (КМЦ)), полипептиды и т.п. Другие подходящие полимеры включают в себя гидролизованный крахмал с прививкой акрилонитрила, крахмал с прививкой акриловой кислоты, сополимеры изобутилена и малеинового ангидрида и их смеси. Супервпитывающим полимером ((СВП)(SAP)) может быть КМЦ.

Согласно настоящему изобретению в качестве супервпитывающих полимеров могут также использоваться синтетические материалы. В частности, могут использоваться супервпитывающий полимер, содержащий повторяющиеся звенья, производные от группы, состоящей из мономеров акриловой кислоты ((АК) (АА)) и ее солей, метакриловой кислоты ((АК) (АА)) и ее солей и их комбинаций. Подходящими являются акрилонитрил, акрилоилхлорид, акриловые сложные эфиры (например, эфир трет-бутил- или метакриловой кислоты), ненасыщенные лактоны, ангидриды, акриламидные мономеры, вторичные или третичные акриламиды, или другие алкены, мономеры, имеющие, по меньшей мере, одну алкеновую (олефиновую) группу, по меньшей мере, одну сульфонатную или сульфоновую группу, этиленсульфонатные сложные эфиры, этиленсульфоновые галогениды, и гетероциклические мономеры, содержащие сульфонамидные связи. При получении полимеров согласно настоящему изобретению возможны комбинации указанных мономеров друг с другом и с другими мономерами. Другими супервпитывающими полимерами могут быть полимеризованные сульфоновые кислоты, такие как стиролсульфоновая кислота, натрийстиролсульфонат и/или подобные соединения. Если используются нейтральные мономеры, они должны быть гидролизованы для получения заряженного полимера.

Гидролиз полиакриламидных гелей до гелей полиакриловых кислот может быть выполнен при использовании водного кислотного раствора (см. G.Smets, A.M.Hesbain, J. Polymer Science, Vol. 11, p. 217-226 (1959)).

Кислотные мономеры супервпитывающих полимеров должны быть нейтрализованы для того, чтобы увеличить их осмотическое давление. Подходящие нейтрализаторы содержат гидроксид лития, гидроксид натрия, гидроксид калия, карбонат лития, карбонат натрия, карбонат калия, бикарбонат лития, бикарбонат натрия, бикарбонат калия и аммоний. Карбоксильная группа кислотного мономера может быть частично нейтрализована до соли лития, натрия, калия или аммония или смеси двух или более из них. Степень нейтрализации кислотной группы составляет 10-95%, предпочтительно, 30-80% и, более предпочтительно, 55-75%.

Супервпитывающий полимерный композит изобретения может содержать органический сшивающий агент. Супервпитывающий полимерный композит изобретения может содержать органический сшивающий агент 0,1-20% масс. от массы супервпитывающего полимера, предпочтительно, 0,5-15% масс., более предпочтительно, 0,5-5% масс. Органические сшивающие агенты могут иметь более одной (например, 2) полимеризующейся функциональной группы, которые могут быть введены в растущий полимер реакцией полимеризации. Они действуют, связывая мостиком полимерные цепи, обеспечивая прочность получаемого геля. Известными сшивающими агентами являются, например, триаллилизоцианурат, триаллилцианурат, N,N'-бис-акрилилцистамин, N,N'-диаллилтартардиамид, 1,3-диакрилоилэтиленмочевина, этилендиакрилат, N,N'-метилен-бис-акриламид ((МБА) (МВА)), N,N'-пропилен-бис-акриламид, ди-(акриламиндиметил)(простой эфир), N,N'-диметилол(метилен-бис-(акриламид)), 1,2-диакриламидэтиленгликоль и 1,2-диакрилоилэтиленмочевина.

Другие сшивающие агенты могут сшивать полимеры после их образования. Примерами их являются формальдегид, метилолированные соединения азота, такие как диметилолмочевина, диметилолэтиленмочевина и диметилолимидазолидон, дикарбоновые кислоты, например, малеиновая кислота, диальдегиды, такие как глиоксаль, диэпоксиды, диизоцианаты, дивинильные соединения, такие как дивинилсульфон, дигалогенсодержащие соединения, такие как дихлорацетон и 1,3-дихлорпропан-2-ол, галогидрины, такие как эпихлоргидрин, бис-(эпоксипропил)(простой эфир), дихлорэтан, дивинилсульфон, этиленгликоль-бис-(эпоксипропил)(простой эфир), винилциклогексендиоксид, 1,3-дихлор-2-пропанол, 1,3-бис-(β-гидрокси-1-хлорпропокси)-2-пропанол, 1,3-бис-(β-гидрокси-1-хлорпропокси)этан, 1,2,3,4-диэпоксибутан, 1,2,5,6-диэпоксигексан, 2,3-дибром-1-пропанол, 2,3-дихлор-1-пропанол, 2,2-дихлорэтил(простой эфир), метилен-бис-(акриламид), трис-акрилолгексагидротриазин, акриламидометиленхлорацетамид, 2,4,6-трихлорпиримидин, 2,4,5,6-тетрахлорпиримидин, циануровый хлоральдегид, триаллилцианурат, дихлоруксусная кислота и фосфороксихлорид.

Согласно настоящему изобретению используются отдельные нанофибриллы и/или пучки нанофибрилл, полностью отделенные от целлюлозного волокна. Отдельные нанофибриллы обычно имеют диаметр, равный или менее 100 нм во всех точках вдоль нанофибриллы. Диаметр может варьироваться по ее длине. Кроме того, длина нанофибрилл не должна быть слишком короткой для того, чтобы придать композиту желаемый эффект. Предпочтительно, нанофибриллы имеют длину более 1 мкм.

Присутствие нанофибрилл (НФЦ) в композите является критическим для получения улучшенной механической прочности, а также хороших характеристик впитываемости, распределения жидкости и накапливания жидкости. Нанофибриллы стабилизируют полимерную сетку супервпитывающего полимерного композита и не препятствуют абсорбции. Благодаря улучшенной прочности геля высокая степень сшивки не требуется. Данный факт также уменьшает риск гелевого блокирования. Указанные характеристики дают лучшее регулируемое набухание, и это может быть использовано в конструировании впитывающей структуры. Без желания быть связанным теорией, возможно, что нанофибриллы действуют как сшивающие агенты, но без образования прочных химических связей с композитом. Композит поэтому приобретает прочность, но является более эластичным в плане расширения, так что не становится хрупким. Эластичность композита, в свою очередь, позволяет композиту расширяться более свободно и впитывать больше жидкости.

Предпочтительное содержание (% масс.) нанофибрилл по сравнению с количеством супервпитывающего мономера в супервпитывающем полимерном композите находится в интервале 0,1-20% масс., и, предпочтительно, 0,5-15% масс., более предпочтительно, 0,5-5% масс.

Кроме того, так же как нанофибриллы и супервпитывающие полимеры супервпитывающий полимерный композит настоящего изобретения может также содержать микроволокна (МФЦ) для того, чтобы регулировать впитывающую способность композита. Например, при введении микроволокон в дополнение к нанофибриллам может быть создан образец с более высокой жидкостьраспределительной способностью.

Микроволокна согласно настоящему изобретению означают отдельные микроволокна и/или пучки микроволокон, полностью отделенные от целлюлозного волокна. Подходящие диаметры целлюлозных микроволокон составляют более 100 нм, но менее или равно 100 мкм, предпочтительно, более 100 нм, но менее или равно 10 мкм. Возможно, что диаметр варьируется по их длине.

Предпочтительное содержание (% масс.) микроволокна по сравнению с количеством супервпитывающего мономера в супервпитывающем полимерном композите находится в интервале 0,1-20% масс., и, предпочтительно, 0,5-15% масс.

Композит может содержать нанофибриллы и микроволокна. Предпочтительное содержание (% масс.) микроволокон по сравнению с количеством супервпитывающего мономера находится в интервале 0,1-20% масс., и, предпочтительно, 0,5-15% масс., и предпочтительное содержание (% масс.) нанофибрилл по сравнению с количеством супервпитывающего мономера находится в интервале 0,1-20% масс., и, предпочтительно, 0,5-15% масс.

Подходяще, композит не содержит целлюлозные волокна, имеющие средний диаметр более 100 мкм.

Супервпитывающие полимерные композиты настоящего изобретения необязательно содержат пластификатор. Под пластифицирующим агентом/ пластификатором подразумевается химическое вещество, которое используется вместе с полимерным материалом для изменения его механических свойств от твердого и жесткого до мягкого и эластичного. Пластифицирующие агенты/пластификаторы заделываются между полимерными цепями, раздвигают их друг от друга, увеличивая в результате свободный объем и, таким образом, снижая температуру стеклования полимера и делая его мягче.

Пластифицирующие агенты, выбранные для использования в настоящем изобретении, обладают рядом свойств. Обычно пластифицирующие агенты могут быть жидким или твердым веществом и иметь интервал молекулярной массы и строение и являются совместимыми с супервпитывающим полимерным композитом. Они могут быть низкомолекулярными веществами или полимерами и являются нелетучими и нереакционноспособными. Обычно пластифицирующие агенты выбраны, чтобы быть смешивающимися с мономерами, которые используются в полимеризации. Обычно низкомолекулярные пластифицирующие агенты получают из низкомолекулярных кислот или спиртов, примерами являются глицерин и лимонная кислота. Низкомолекулярные кислоты или спирты также могут быть этерифицированы многофункциональным спиртом или многофункциональной кислотой, соответственно. Примерами таких пластифицирующих агентов являются эфиры моно- и многоосновных кислот, такие как изопропилмиристат, дибутилфталат, диизооктилфталат, дибутиладипат, дибутилсебацат и т.п. Типичные полимерные пластифицирующие агенты включают в себя полиалкиленоксиды, имеющие средневесовую молекулярную массу от примерно 150 до примерно 1500, такие как полиэтиленоксиды, полипропиленоксиды, полиэтиленгликоли и их сополимеры.

Вода действует как пластифицирующий агент/пластификатор вместе с композитами настоящего изобретения. Однако, вода не рассматривается в настоящей заявке как пластифицирующий агент/пластификатор, т.к. функцией впитывающих продуктов является впитывание воды. Если полагаться на воду как на пластифицирующий агент/пластификатор, будет ухудшаться функция продукта. Другие параметры, которые препятствуют использованию воды в качестве пластифицирующего агента/пластификатора, включают в себя возможный микробиологичекий рост. Перед использованием супервпитывающего полимерного композита во впитывающем изделии любая вода, присутствующая от синтеза, выводится (например, сушкой до постоянной массы в печи).

Настоящее изобретение также предусматривает способ получения супервпитывающего полимерного композита, как описано выше. Способ включает следующие стадии:

a. обеспечение целлюлозных нанофибрилл, имеющих диаметр, равный или менее 100 нм, суспендированных в растворителе,

b. необязательно, введение микроволокон, имеющих диаметр более 100 нм, но менее или равный 100 мкм, суспендированных в растворителе,

c. введение одного или более мономеров,

d. введение нейтрализатора,

e. введение сшивающего агента,

f. введение инициатора и

h. полимеризация мономеров и сшивающего агента с образованием супервпитывающего полимерного композита, содержащего супервпитывающие полимеры, целлюлозные нанофибриллы и, необязательно, микроволокна,

Стадии a), b), c), d), e) и f) могут иметь место в любом порядке.

Способ получения супервпитывающего полимерного композита изобретения может поэтому включать в себя введение одного или более мономеров (предшественников супервпитывающего полимера) в суспензию целлюлозных нанофибрилл или наоборот. Необязательно вводят суспендированные микроволокна, имеющие диаметр более 100 нм, но менее или равный 100 мкм.

В реакционную смесь вводят нейтрализатор, сшивающий агент и инициатор. Нейтрализаторы и сшивающие агенты описаны выше. Способ включает сшивающий агент для упорядочения полимерных цепей и сшивающий агент для образования трехмерной сетки.

Для полимеризации обычно требуется инициатор для запуска и развития реакции. Могут использоваться любые общеизвестные инициаторы полимеризации и/или катализаторы полимеризации, известные в технике. Могут использоваться окислительные инициаторы (например, пероксиды или персульфаты) и азо-инициаторы (например, 2,2'-азо-бис-[2-(2-имидазолин-2-ил)пропан]дигидрохлорид (VA-044)). Другие инициаторы включают в себя термоинициаторы и фотоинициаторы.

Предпочтительным растворителем для реакции полимеризации является вода. Однако, другие растворители, такие как спирты, простые эфиры или амидные растворители (например, ДМФА (DMF)), могут использоваться в отдельности или в комбинации с водой. Реакция полимеризации может иметь место при температуре в интервале от -40°C до 100°C, и температура реакции может использоваться для регулирования скорости реакции (реакции полимеризации являются обычно экзотермическими).

Если получаемый супервпитывающий полимерный композит должен использоваться во впитывающем изделии, он должен быть высушен.

Композит изобретения может использоваться в различных формах, включая гели, волокна, частицы и пены. Частицы и пены являются особенно уместными. Обычно, очевидно, что одной характеристикой, когда композит находится в форме пены или частиц, является нерегулярность структуры поверхности, что создает большую площадь поверхности.

Частицы

Настоящее изобретение предусматривает супервпитывающий полимерный композит, как описано выше, где композит находится в форме частиц.

Частицы являются подходяще поверхностно сшитыми. Характеристики частиц композита могут быть улучшены поверхностной сшивкой в дополнение к обычной (объемной) сшивке, таким образом, создавая высокую плотность сшивки на поверхности частиц и в результате увеличивая впитывающие свойства частицы. Подходящими поверхностными сшивающими агентами являются, например, металлические соли, полиолы, такие как глицерин, сорбит, алкиленкарбонат и четвертичные аммониевые соединения.

Когда композит находится в форме частиц, нанофибриллы могут быть полностью введенными в частицы.

Способ, описанный выше для получения супервпитывающего полимерного композита, может поэтому дополнительно включать стадию (i) формования композита в виде частиц. Данная стадия должна иметь место после стадии (h) вышеуказанного способа. Композит может быть получен в форме частиц путем гелеобразования. Гелеобразование супервпитывающего полимерного композита имеет место при выдержке композита при повышенной температуре до тех пор, пока не происходит гелеобразование, например, по меньшей мере, 10 мин. Контейнер, содержащий гель супервпитывающего полимерного композита, затем закрывают, отключают источник нагрева, и позволяют контейнеру выстояться в течение некоторого времени. Затем гель промывают в воде в течение периода времени (например, трех дней (72 ч)), и регулярно заменяют воду (например, каждый день (24 ч)) для удаления экстрагированного материала. Затем гель сушат до достижения постоянной массы. Затем гель измельчают и просеивают с получением частиц определенного размера. Другие способы сушки композитов (например, сушка вымораживанием) могут использоваться перед измельчением и просеиванием частицы.

Пена

Настоящее изобретение также предусматривает супервпитывающий полимерный композит, где композит находится в форме пены. Типичный средний размер пор вспененного композита составляет менее 1000 мкм.

Подходяще, пена включает одно или более веществ, выбранных из группы, состоящей из пластификаторов, поверхностно-активных веществ и вспенивающих агентов. Любой пластификатор, указанный выше по отношению к самому супервпитывающему полимерному композиту, является подходящим для использования во вспененном композите изобретения. Могут использоваться такие поверхностно-активные вещества, как, например, SDS или Tween 80. Вспенивающие агенты включают в себя сжатые газы, которые расширяются, когда давление сбрасывается, растворимые твердые вещества, которые оставляют поры, когда выщелачиваются, жидкости, которые образуют ячейки, когда они заменяют газы, и химические агенты, которые разлагаются или взаимодействуют под влиянием тепла с образованием газа. Химические вспенивающие агенты находятся в ряду от простых солей до сложных азотвысвобождающих соединений. Примерами вспенивающих агентов/порофоров являются бикарбонаты натрия и бикарбонаты аммония, которые образуют газообразный диоксид углерода при воздействии кислотных условий. Другими примерами являются изоцианатные группы, которые образуют диоксид углерода при воздействии воды, или азо-группы, которые образуют газообразный азот при воздействии тепла. Другими возможными компонентами пены являются агенты регулирования вязкости.

Для получения пены согласно настоящему изобретению может быть осуществлен способ, описанный выше для получения супервпитывающего полимерного композита, включая стадию (g) формования композита в виде пены, в котором стадия (g) имеет место после стадий (a)-(f), но перед стадией (h) вышеуказанного способа. Указанная стадия (g) должна осуществляться перед стадией полимеризации (h), т.к. полимеризованная смесь может быть трудной для формования в пену.

Способ формования пены может дополнительно включать стадии введения одного или более веществ, выбранных из группы, состоящей из пластификаторов, поверхностно-активных веществ и вспенивающих агентов. Дополнительно способ может, кроме того, включать стадии введения агентов регулирования вязкости.

В действительности пены согласно настоящему изобретению могут быть получены при:

- вспенивании смеси нанофибрилл и/или микроволокон, одного или более мономеров и, необязательно, пластификатора и

- полимеризации мономеров и сшивающих агентов с образованием вспененного композита, содержащего супервпитывающие полимеры, целлюлозные нанофибриллы и, необязательно, микроволокна.

Твердые пены могут быть получены различными способами, которые обычно делят на две главные стадии: 1. Инициирование и рост пузырьков и 2. Затвердевание.

1. Инициирование и рост пузырьков

Возможны несколько вариантов, например:

a. Взбивание газа в жидкость.

b. Впрыскивание газа в жидкость.

c. Пузырьки могут также самопроизвольно образовываться в жидкости, когда давление паров газа становится выше, чем окружающее давление.

d. Образование газовых пузырьков либо химическими способами, либо физическими способами.

e. Двухфазная система может быть также достигнута в системе твердое вещество/жидкость. Твердая фаза может быть затем удалена после затвердевания.

Химические способы часто связаны с использованием вспенивающих агентов и порофоров. Вспенивающие агенты являются добавками, которые (как указано выше) способны выделять газ посредством хорошо определенных химических реакций, и дают вспененную структуру в полимерных материалах. Хотя термины «вспенивающие агенты» и «порофоры» часто используются для обозначения одного и того же, порофоры иногда определяются как такие вспенивающие агенты, которые не разлагаются посредством хорошо определенных химических реакций, но которые при очень высоких температурах распадаются произвольно на все виды молекулярных фрагментов.

Пузырьки могут также быть получены эмульсиями и микроэмульсиями, которые включают изменение физических условий для обеспечения ячеистой структуры. Примерами являются получение эмульсий и микроэмульсий c углеводородами с низкой температурой парообразования (например, гептаном или ацетоном). Для получения ячеистой структуры также могут использоваться сверхкритические жидкости, подобные сверхкритическому диоксиду углерода.

В фазе инициирования и роста пузырьков имеются несколько компонентов, которые могут быть использованы для облегчения указанного процесса. Примерами являются поверхностно-активные компоненты, так называемы поверхностно-активные вещества. В качестве поверхностно-активных материалов также могут использоваться протеины. Некоторые частицы или волокна также могут использоваться в качестве зародышеобразователей для пузырьков. Ячеистая структура может быть стабилизирована с использованием агента регулирования вязкости в жидкой фазе или на поверхности разделения воздух-жидкость.

2. Способ затвердевания

Твердую пену получают способом затвердевания, которым часто является полимеризация мономеров в жидкой фазе. Полимеризация может идти по радикальному механизму. Ступенчатая полимеризация является также достоверной. Температурой полимеризации может быть температура окружающей среды или температура выше или ниже комнатной температуры. Полимеризация, которая имеет место в двухфазной системе, в которой вода при температуре ниже ее точки замерзания является одной из фаз, дает так называемые криогели. Когда воду удаляют, получают пену.

Также достоверно, что способ затвердевания может иметь место при физическом изменении жидкой фазы, например, гелеобразованием и/или сушкой.

Способ получения пены из супервпитывающего полимерного композита может включать стадию экстрагирования воды 99,5% этанолом. Наиболее предпочтительным способом формования пен согласно настоящему изобретению является взбивание.

Пена с градиентом пор

Путем регулирования процесса инициирования и роста пузырьков можно получать ячеистые структуры с различными размерами пор, пористые структуры и/или градиенты пор. Поэтому пена может иметь градиент размера пор (см. фигуру 3). Пена может содержать различные размеры пор и градиенты пор на различных ее участках.

Градиент пор может быть в z-направлении с самыми крупными порами в верхней части, приводя к более мелким и мелким порам, когда достигается нижняя часть. Одно преимущество использования такой структуры во впитывающих изделиях состоит в том, что верхняя часть впитывающей структуры, расположенная наиболее близко к пользователю, может быть обеспечена более высокой жидкостьраспределительной способностью, чем нижняя жидкостьнакопительная часть впитывающей структуры. Кроме того, нижняя часть пены имеет более высокое капиллярное давление и поэтому опустошает верхнюю часть, обеспечивая дополнительное смачивание и давая сухую верхнюю поверхность.

Для того, чтобы получить такой градиент размера пор, получают различные слои пены и размещают их поверх друг друга. При размещении различных слоев поверх друг друга перед их сушкой получают объединенную структуру, где слои частично проникают друг в друга. Одно преимущество такой объединенной структуры по сравнению с впитывающей структурой, состоящей из отдельных слоев, состоит в том, что стадия последовательного соединения исключается. Такая структура является, таким образом, дешевле, так как исключается необходимость подачи клея и/или энергии для соединения слоев. Другое преимущество объединенной структуры состоит в том, что функция структуры улучшается так, что перенос жидкости не рискует ухудшиться при переносе от первого слоя ко второму слою благодаря недостаточному контакту между слоями.

Когда композит находится в форме пены, нанофибриллы настоящего изобретения могут быть полностью введены в стенки пор композита (см. фигуры 4А и 4В). Это явление имеет место, главным образом, благодаря небольшому размеру нанофибрилл. Нанофибриллы могут быть видны лежащими параллельно друг другу, а также уловленными стенками пор композита. Они могут быть равномерно распределены или собраны в несколько отдельных групп. Короткие и длинные нанофибриллы распределены по всему композиту.

При введении фибрилл улучшается способность вспененного композита выдерживать как растягивающие, так и сдвиговые напряжения. Кроме того, пена легче сжимается, т.е. она может сжиматься до более высокой плотности и еще расширяться при смачивании без проявления значительной хрупкости, связанной с пенами прототипа.

Впитывающее изделие

Супервпитывающий полимерный композит согласно настоящему изобретению преимущественно используется во впитывающих изделиях благодаря предпочтительным характеристикам впитывания, накопления и прочности геля. Изобретение поэтому предусматривает впитывающее изделие, имеющее впитывающую структуру, содержащую супервпитывающий полимерный композит, рассмотренный здесь.

Впитывающее изделие согласно настоящему изобретению может представлять собой продукт для женщин, такой как гигиенические салфетки и прокладку для панталон, а также детские пеленки и средства от недержания. Другими словами, настоящее изобретение предусматривает впитывающее изделие, в котором указанное изделие представляет собой пеленку, прокладку для панталон, средство от недержания, гигиеническую салфетку или подобное и впитывающее изделие типа, содержащего жидкостьпроницаемый верхний слой, жидкостьнепроницаемый тыльный слой, и указанная впитывающая структура расположена между ними. Наиболее подходяще впитывающая структура содержит супервпитывающий полимерный композит настоящего изобретения. Впитывающая структура может дополнительно содержать дополнительный материал, такой как волокнистый материал, например, целлюлозные волокна, слои ткани или нетканые материалы в комбинации с супервпитывающим полимерным композитом.

Впитывающая структура в жидкостьпринимающей части (где жидкость первоначально контактирует с впитывающей структурой) может быть более сшитой, чем жидкостьнакопительная часть (где в конечном счете содержится жидкость). Очень высокосшитый супервпитывающий материал не может получить так много жидкости, как супервпитывающий материал, имеющий низкую степень сшивки. Супервпитывающий материал с высокой степенью сшивки имеет меньший риск гелеблокирования. Такая впитывающая структура может быть выполнена при получении двух или более слоев композита, где высокое количество сшивающего агента вводится в полимерный раствор, который идет на формование жидкостьпринимающего слоя, а меньшее количество сшивающего агента вводится в полимерный раствор, который идет на формование жидкостьпринимающей части. После формования частиц или пены и сшивки, но перед сушкой, различные слои помещаются поверх друг друга, при этом слои будут частично интегрироваться друг с другом, и достигается непрерывная структура.

Одно преимущество супервпитывающих полимерных композитов настоящего изобретения состоит в том, что количество нанофибрилл в полимерном композите может варьироваться вместо варьирования степени введения сшивающего агента. Как показано в прилагаемых примерах, прочность геля супервпитывающих полимерных композитов изобретения может варьироваться при варьировании количества нанофибрилл и микроволокон без значительного ухудшения впитывающей способности. Максимальное набухание зависит от количества НФЦ и МФЦ, введенного в композит, так же, как от введения сшивающего агента, но с тем преимуществом, что гели становятся менее хрупкими (см. таблицу 1 ниже).

Впитывающее изделие, например, пеленка, прокладка для панталон, средство от недержания, гигиеническая салфетка или подобное, может содержать супервпитывающий полимерный композит в форме частиц или пены, как установлено выше. В частности, впитывающая структура впитывающего изделия может содержать супервпитывающий полимерный композит изобретения в форме пены, где пена имеет градиент пор, как описано выше. Пена помещается с самыми крупными порами в верхней части (т.е. наиболее близкой к пользователю), приводя к более мелким и мелким порам, когда достигается нижняя часть (т.е. дальняя от пользователя).

Впитывающая структура впитывающего изделия может также содержать частицы супервпитывающего полимерного композита изобретения, расположенные в слоях, так что частицы, более близкие к обращенной к пользователю поверхности структуры, являются крупней, чем частицы, более близкие к поверхности, обращенной к одежде.

Настоящее изобретение также предусматривает способ получения впитывающей структуры. Способ включает получение супервпитывающего полимерного композита, как указано выше, подходяще в форме пены или частиц и введение полученного супервпитывающего полимерного композита в указанную впитывающую структуру.

Настоящее изобретение также предусматривает применение целлюлозных нанофибрилл для увеличения прочности геля супервпитывающего полимера. Все подробности рассмотрения супервпитывающего полимера и целлюлозных нанофибрилл, приведенные выше, уместны также в данном аспекте изобретения.

Настоящее изобретение не должно рассматриваться как ограниченное вышеуказанными вариантами и фигурами, но в большей степени объем защиты должен быть определен включенной формулой изобретения. Комбинации характеристик и элементов, как описано для различных вариантов выше, должны также входить в объем изобретения.

ПРИМЕРЫ

Было выполнено два исследования.

В первом исследовании (раздел I) получают нанофибриллы и микроволокна (раздел Ia). Формуют супервпитывающие полимерные композиты в форме частиц и пены (разделы Ib и Ic), определяют характеристики композитов (раздел Id), определяют характеристики впитывания жидкости пен (раздел Ie) и определяют механические свойства пен (раздел If).

Во втором исследовании (раздел II) определяют характеристики суспензий, содержащих смесь нанофибриллированной целлюлозы (НФЦ) и микрофибриллированной целлюлозы (МФЦ) (раздел IIa), синтезируют гидрогели (раздел IIb) и проводят механические испытания и анализ набухания (раздел IIc).

Раздел I

Ia. Получение нанофибрилл и микроволокон

Получение нанофибрилл

Один способ получения нанофибрилл описан в WO 2009/069641. Целлюлозные пульпу/волокна суспендируют в воде и добавляют 2,2,6,6-тетраметилпиперидин-1-оксил ((ТМПО) (ТЕМРО)) и NaBr. При введении 12% NaClO раствора с pH 10 в суспензию целлюлозных волокон в процессе перемешивания при 500 об/мин инициируется ТМПО-окисление. Значение pH поддерживается при 10 добавлением NaOH в процессе перемешивания. ТМПО-окисленную целлюлозу промывают водой при фильтрации и хранят при 4°C до дальнейшей обработки. Окисленную целлюлозу перемешивают с использованием магнитной мешалки при 1500 об/мин в воздухонепроницаемом контейнере в течение от 6 ч до 10 дней (240 ч) при 4°C. В результате получают отдельные нанофибриллы и/или пучки нанофибрилл.

Получение микроволокон

Микроволокна могут быть получены различными механическими и химическими обработками. Микроволокна, используемые в последующих примерах, получают на мельнице SCA'c CMC Nyhamn, Швеция. Указанные волокна имеют степень замещения 0,28 и поставляются под торговой маркой Aquasorb. Волокна из карбоксиметилцеллюлозы диспергируют в дистиллированной воде до концентрации 5%. Дисперсию выдерживают до утра до полного набухания волокон. Затем ее механически обрабатывают на миксере Hobart, модель N50 при максимальной интенсивности в течение 2 ч. Дисперсию затем обрабатывают в ультразвуковой ванне, модель Elma transonic 700 в течение 30 мин.

Образцы

Образец S1: 0% масс. нанофибрилл, сравнительный (высокая степень сшивки)

Образец S2: 12% масс. нанофибрилл от массы мономера акриловой кислоты (низкая степень сшивки)

Образец S3: 0% масс. нанофибрилл от массы мономера акриловой кислоты, сравнительный (низкая степень сшивки)

Образец F1: 14,6% масс. микроволокна от массы мономера акриловой кислоты

Образец F2: 2,16% масс. нанофибрилл и 6,6% масс. микроволокна от массы мономера акриловой кислоты

Образец F3: 5,1% масс. нанофибрилл и 5% масс. микроволокна от массы мономера акриловой кислоты

Получение образцов

Частицы и пены супервпитывающего полимерного композита на основе микроволокон и нанофибрилл целлюлозы с прививкой полиакриловой кислоты

Исходный материал

Все химические вещества используют в состоянии получения. Все синтезы осуществляют с Elga ультрачистой водой (удельное сопротивление 18 МОм), Elga Maxima HPLC.

Мономер акриловой кислоты (АК), Tween 80 и NaOH были поставлены Merck.

N,N'-метилен-бис(акриламид) ((МБА)(MBA)) и 2,2'-азо-бис-[2-(2-имидазолин-2-ил)пропан]дигидрохлорид (VA-044) и натрийдодецилсульфат ((НДС)(SDS)) были поставлены Sigma-Aldrich.

Целлюлозные волокна используют в виде 5% раствора микроволокна и 1,5% раствора нанофибрилл в деионизированной воде.

Ib. Синтез СВП (SAP) частиц

Все образцы получают в стеклянных пробирках с внутренним диаметром 29 мм.

Чистый СВП и СВП, содержащий нанофибриллы, синтезируют посредством термоинициированной свободнорадикальной полимеризации, МБА используют в качестве сшивающего агента, и VA-044 используют в качестве инициатора.

Содержимое реакционного сосуда продувают N2 в ходе всех стадий в последующих примерах для исключения кислорода из раствора. Источник N2 удаляют перед введением инициатора.

ПРИМЕР 1

Образец S1: 0% масс. нанофибрилл, сравнительный (высокая степень сшивки)

На магнитную мешалку помещают охлаждающую баню (холодная вода + лед). 5,24 г NaOH (67% нейтрализации кислотных групп) растворяют в 17,009 г Elga ультрачистой воды. В ампулу загружают 13,255 г Elga ультрачистой воды, 13,8 г мономера акриловой кислоты (0,192 моль) и помещают на охлаждающую баню. После 10 мин смешения в ампулу добавляют по каплям раствор NaOH. Ампулу помещают на водяную баню с предварительно установленной температурой 42°C и добавляют 0,242 г сшивающего агента МБА (0,85% мол. на моль мономера), скорость перемешивания увеличивают для обеспечения введения порошка в раствор. Через 10 мин шприцем вводят инициатор VA-044 (0,1% мол. на моль мономера, 0,059 г) как 10% раствор в Elga ультрачистой воде. Температуру бани повышают до 50°C и позволяют реакции проходить при 50°C. Через 10 мин после образования сетки ампулу герметизируют, источник нагрева отключают и ампуле позволяют охлаждаться и выстаиваться в водяной бане до утра при 22°C. Получают резиноподобный гель.

ПРИМЕР 2

Образец S2: 12% масс. нанофибрилл от массы мономера акриловой кислоты (низкая степень сшивки)

Для увеличения концентрации нанофибрилл раствора некоторое количество раствора нанофибрилл (1,5% в деионизированной воде) фильтруют для удаления части воды. После данной стадии нанофибриллы являются еще влажными и содержат воду.

В Е-колбу загружают 17,863 г раствора нанофибрилл (0,62 г нанофибрилл) и затем колбу вводят в холодную водяную баню. 3,705 г NaOH (67% нейтрализации кислотных групп) вводят небольшими приращениями в Е-колбу и раствор хорошо перемешивают до растворения гранул NaOH.

На магнитную мешалку помещают охлаждающую баню (холодная вода + лед). Раствор нанофибриллы-NaOH перегружают в ампулу, затем вводят 19,5 г раствора нанофибрилл (0,60 г нанофибрилл) и затем колбу помещают на охлаждающую баню. Смешение раствора осуществляют в течение примерно 15 мин, затем в ампулу по каплям добавляют 10 г мономера акриловой кислоты (0,139 моль). Затем в ампулу добавляют 0,089 г сшивающего агента МБА (0,42% мол. на моль мономера), и скорость перемешивания увеличивают для обеспечения введения порошка в раствор. Ампулу помещают на водяную баню с предварительно установленной температурой 42°C. Через 10 мин ампулу герметизируют и шприцем вводят инициатор VA-044 (0,1% мол. на моль мономера, 0,047 г) как 10% раствор в Elga ультрачистой воде. Ампулу пару раз переворачивают вверх и вниз и встряхивают для хорошего смешения раствора, температуру бани повышают до 50°C, и реакции позволяют протекать при 50°C. Через 10 мин после образования сетки ампулу герметизируют, источник нагрева отключают и ампуле позволяют охлаждаться и выстаиваться на водяной бане до утра при 22°C. Получают резиноподобный гель. Общее количество нанофибрилл составляет 1,2 г (12% масс. от массы мономера).

ПРИМЕР 3

Образец S3: 0% масс. нанофибрилл от массы мономера акриловой кислоты, сравнительный (низкая степень сшивки)

На магнитную мешалку помещают охлаждающую баню (холодная вода + лед). В ампулу загружают 25,53 г Elga ультрачистой воды, 10 г мономера акриловой кислоты (0,139 моль) и помещают на охлаждающую баню. В ампулу добавляют по каплям 14,98 г раствора NaOH (как 25% раствор в Elga ультрачистой воде, 67% нейтрализации кислотных групп).

Ампулу помещают на водяную баню с предварительно установленной температурой 42°C и в ампулу добавляют 0,089 г сшивающего агента МБА (0,42% моль на моль мономера), и скорость перемешивания увеличивают для обеспечения введения порошка в раствор. Через 10 мин шприцем вводят инициатор VA-044 (0,1% мол. на моль мономера, 0,045 г) как 10% раствор в Elga ультрачистой воде. Температуру бани повышают до 50°C и позволяют реакции проходить при 50°C. Через 10 мин после образования сетки ампулу герметизируют, источник нагрева отключают и ампуле позволяют охлаждаться и выстаиваться на водяной бане до утра при 22°C. Получают резиноподобный гель.

Ic. Получение СВП пен

СВП-пены получают посредством термоинициированной свободнорадикальной полимеризации, МБА используют в качестве сшивающего агента, и VA-044 используют в качестве инициатора.

ПРИМЕР 4

Образец F1: 14,6% масс. микроволокна от массы мономера акриловой кислоты

В ходе всех стадий N2 используют в качестве инертного газа. Ручной смеситель типа Bosch MSM6600 (2008) используют для смешения и взбивания смеси. Скорость взбивания смесителя имеет два положения, одно определено как турбоскорость, а другое - для низкой скорости. Крышка реакционного сосуда имеет один впуск для CO2-газа, один - для N2 и введения растворов и один - для баллонной взбивалки. Реакционный сосуд помещают на охлаждающую баню (холодная вода + лед) и продувают N2-газом пару минут. В сосуд загружают 37,04 г раствора микроволокна (5% в деионизированной воде, 1,85 г микроволокон) и запускают смеситель при низкой скорости. 7,3 г NaOH (51,7% нейтрализации кислотных групп) вводят небольшими приращениями в сосуд и раствор перемешивают до растворения гранул NaOH. В смесь по каплям в два приращения вводят 19,05 г мономера акриловой кислоты. После первого добавления вводят 3,4 г поверхностно-активного вещества (НДС)(SDS) и после 2 мин смешения продолжают введение акриловой кислоты.

0,1976 г сшивающего агента МБА (0,36% мол. к общему количеству молей мономера) растворяют в 6,35 г мономера акриловой кислоты. Раствор вводят в сосуд в два приращения. Взбивание осуществляют при турбоскорости в течение 15 мин и затем вводят инициатор VA-044 (0,13 г, 0,11% мол. на моль мономера) как 3,8% масс. раствор в Elga ультрачистой воде, смешение при низкой скорости проводят в течение 5 мин. Затем добавляют 37,04 г раствора микроволокна (5% в деионизированной воде, 1,85 г микроволокон), и взбивание продолжают в течение 5 мин, получают вспененную структуру мономера. Реакционный сосуд удаляют из охлаждающей бани, и мономерную пену осторожно перегружают в прямоугольный пластиковый сосуд (10×10 см). Крышку используют для закрывания сосуда, и полимеризацию осуществляют в нагревательной печи при температуре 55°C в течение 1 Ѕ ч. Затем крышку приоткрывают, но не удаляют из сосуда, и позволяют реакции протекать до утра при температуре 30°C.

ПРИМЕР 5

Образец F2: 2,16% масс. нанофибрилл и 6,6% масс. микроволокна от массы мономера акриловой кислоты

В ходе всех стадий N2 используют в качестве инертного газа. Ручной смеситель типа Bosch MSM6600 (2008) используют для смешения и взбивания смеси. Скорость взбивания смесителя имеет два положения, одно определено как турбоскорость, а другое - для низкой скорости. Крышка реакционного сосуда имеет один впуск для CO2-газа, один - для N2 и введения растворов и один - для баллонной взбивалки.

В Е-колбу загружают 36,095 г раствора нанофибрилл (1,5% в деионизированной воде, 0,541 г нанофибрилл) и 7,3 г NaOH (51,7% нейтрализации кислотных групп) вводят небольшими приращениями в Е-колбу, механическое перемешивание осуществляют до растворения всех гранул NaOH.

Реакционный сосуд помещают на охлаждающую баню (холодная вода + лед) и продувают N2-газом пару минут. В сосуд загружают 16,8 мономера акриловой кислоты и по каплям добавляют раствор нанофибриллы-NaOH, магнитную мешалку используют для смешения раствора. Затем удаляют магнитную мешалку и баллонную взбивалку используют для смешения и взбивания. В смесь добавляют 3,3 г поверхностно-активного вещества НДС и через пару минут добавляют в два приращения раствор МБА-акриловой кислоты, 0,198 г МБА (0,4% мол. на общее количество моль мономера акриловой кислоты)/8,2 г акриловой кислоты. Взбивание осуществляют при турбоскорости в течение 10 мин и затем добавляют 15,04 г раствора микроволокна (5% в деионизированной воде, 0,752 г волокон). После 5 мин взбивания добавляют инициатор VA-044 (0,125 г, 0,11% мол. на моль мономера) как 3,8% масс. раствор в Elga ультрачистой воде, и смешение при низкой скорости осуществляют в течение 5 мин. Затем вводят 18,0 г раствора микроволокна (5% в деионизированной воде, 0,9 г микроволокон), и взбивание продолжают в течение 5 мин при турбоскорости. Реакционный сосуд удаляют из охлаждающей бани, и мономерную пену осторожно перегружают в прямоугольный пластиковый сосуд (10×10 см). Крышку используют для закрывания сосуда, и полимеризацию осуществляют в нагревательной печи при температуре 65°C в течение 1 ч. Затем крышку приоткрывают, но не удаляют из сосуда, и позволяют реакции протекать в течение 4 ч при температуре 65°C.

ПРИМЕР 6

Образец F3: 5,1% масс. нанофибрилл и 5% масс. микроволокна от массы мономера акриловой кислоты

В данном синтезе используют как СО2, так и N2. СО2 используют как физический вспенивающий агент и впускают его в нижнюю часть реакционной смеси для обеспечения потока газа снизу, тогда как N2 используют, чтобы избежать утечки газа из верхней части смеси в процессе вспенивания.

Для того, чтобы было возможно увеличить количество нанофибрилл без увеличения количества воды, отфильтровывают некоторое количество раствора нанофибрилл (1,5% в деионизированной воде). Для этой цели используют Е-колбу, воронку и фильтровальную бумагу. После фильтрации нанофибриллы являются еще влажными и содержат воду. Для эффективного смешения/взбивания смеси в данном примере используют реакционный сосуд, достаточно крупный, чтобы обеспечить свободное вращение баллонной взбивалки. Крышка реакционного сосуда имеет один впуск для CO2-газа, один - для N2 и введения растворов и один - для баллонной взбивалки. Баллонная взбивалка постоянно фиксируется на металлическом стержне, который может быть присоединен непосредственно к электрическому двигателю.

В Е-колбу загружают 25,354 г раствора нанофибрилл (0,683 г нанофибрилл) и 9,07 г NaOH (65,3% нейтрализации кислотных групп) вводят небольшими приращениями в Е-колбу, механическое перемешивание осуществляют до растворения всех гранул NaOH. Е-колбу устанавливают на охлаждающую баню и по каплям добавляют 16,25 г мономера акриловой кислоты.

Реакционный сосуд помещают на охлаждающую баню (холодная вода + лед) и продувают СО2-газом пару минут для исключения воздуха. В сосуд загружают 19,05 г раствора нанофибрилл (0,594 г) и 0,25 г ПЭГ200 (1% масс. от общего количества мономера акриловой кислоты). Смешение осуществляют при 300 об/мин в течение 3 мин и затем добавляют раствор нанофибриллы-NaOH. На данной стадии в систему также вводят N2-газ, но только на поверхность смеси. После этого в два приращения добавляют раствор МБА-мономера акриловой кислоты, 0,198 г МБА (0,4% мол. на общее количество молей мономера акриловой кислоты) / 8,8 г акриловой кислоты. Затем добавляют 2,25 г поверхностно-активного вещества Tween 80, и скорость электрического двигателя повышают до 500 об/мин в течение 15 мин, затем вводят 25,01 г раствора микроволокна (5% в деионизированной воде, 1,25 г микроволокон) и 0,66 г Tween 80, и взбивание продолжают в течение 5 мин при 500 об/мин. Добавляют инициатор VA-044 (0,127 г, 0,11% мол. на моль мономера акриловой кислоты) как 3,8% масс. раствор в Elga ультрачистой воде, и смешение при 240 об/мин осуществляют в течение 3 мин. Мономерную пену осторожно перегружают в прямоугольный пластиковый сосуд (20×12 см). Сосуд закрывают крышкой (неплотно), и полимеризацию осуществляют в нагревательной печи при температуре 65°C в течение 2 ч. Общее количество нанофибрилл составляет 2,527 г (10% масс. от массы мономера).

Id. Определение характеристик супервпитывающего полимерного композита

Измерение диаметра нанофибрилл и микроволокон

При измерении диаметра нанофибрилла и микроволокон используют образцы, высушенные замораживанием. Характеристики образцов, высушенных замораживанием, определяют с использованием внешнего сканирующего электронного микроскопа (ВСЭМ) FEI Quanta 200, оборудованного пушкой эмиссии поля ((ПЭП) (PEG)). Небольшие куски образцов нарезают скальпелем и кладут на кусок углеродной ленты на стандартной пластине алюминия. ВСЭМ работает при напряжении ускорения 10 кВ и при давлении 0,98 торр (0,13 кПа) в варианте низкого вакуума для того, чтобы избежать заряжающих эффектов в процессе получения изображения. Диаметр нанофибрилл и микроволокон измеряют по изображениям, полученным при увеличении 40000х или выше.

ВСЭМ-снимок затем используют для определения диаметра нанофибрилл и микроволокон. Методика представляет собой следующее:

Открывают изображение с помощью Optimas 6.51.

Пространственно калибруют с получением активного калибрования.

Проводят визуальное измерение нанофибрилл и микроволокон.

Программное обеспечение Optimas 6.51 получают от PARAMETER Box 27186, 102 52, Стокгольм. Необходимо отметить, что в данном случае изображение представляет собой комбинацию отдельных нанофибрилл/микроволокон и/или пучков нанофибрилл/микроволокон.

Используют ВСЭМ-снимок. Для улучшения определения диаметра можно использовать микроскоп с атомной силой ((МАС)(AFM)). МАС или микроскоп со сканирующей силой ((МСС)(CFM)) представляет собой тип очень высокого разрешения микроскопа сканирования проб с показанным разрешением фракций нанометра.

Определение характеристик морфологии СВП-частиц и СВП-пены

Морфологию поверхности и поперечного сечения полученных материалов исследуют с использованием внешнего сканирующего электронного микроскопа, Philips ESEM XL-30 TPM.

Ie. Определение абсорбционных свойств

В качестве исследуемых жидкостей используют водный раствор 0,9% NaCl и дефибринированную овечью кровь. Дефибринированная овечья кровь была поставлена Национальным ветеринарным институтом (Statens Veterrinarmedicinska Anstalt, 751 89 Uppsala, Швеция).

Перед определением абсорбционных свойств гели промывают в деионизированной воде в течение трех дней (72 ч), и воду заменяют каждый день (24 ч) для удаления экстрагируемых материалов. Затем образцы сушат в нагревательной печи при 40°C до достижения постоянной массы. Затем образцы измельчают и просеивают для охватывания обычного интервала размеров, используемого для гигиенических впитывающих изделий, 140-850 мкм.

1. Абсорбция под нагрузкой ((АПН)(AUL)) в водном растворе 0,9% NaCl

Испытание проводят в соответствии со стандартом WSP 242/2 (05) «Гравиметрическое определение абсорбции под давлением». Пластину стеклянного фильтра помещают в чашку Петри, и наливают раствор NaCl до тех пор, пока жидкость не достигнет того же уровня, что и поверхность стеклянного фильтра. Фильтровальную бумагу такого же размера, что и стеклянный фильтр, помещают на него и взвешивают вместе.

0,9 г СВП-частиц размера 140-850 мкм распределяют на фильтре цилиндра из оргстекла. В цилиндр помещают плунжер из оргстекла и полную сборку взвешивают. Собранный цилиндр помещают на фильтровальную бумагу и в то же самое время на плунжер помещают груз (2,5 кПа). Через 60 мин собранный цилиндр освобождают от фильтровальной бумаги, удаляют груз и собранный цилиндр повторно взвешивают. В данном испытании часть образцов анализируют через 60 мин.

АПН (AUL) на 1 г сухой полиакриловой кислоты рассчитывают согласно уравнению:

АПН (AUL)=(mw-md)/ms

где;

mw представляет собой массу собранного цилиндра с образцом после абсорбции,

md представляет собой массу собранного цилиндра с сухим образцом,

ms представляет собой массу сухого образца.

Каждый из результатов, представленных выше, представляет собой среднее значение для трех измерений.

В следующей таблице указаны значения АПН (г абсорбированной жидкости на 1 г сухой полиакриловой кислоты) частиц, измеренных в водном растворе 0,9% NaCl.

Образец S2 показывает слегка более низкое АПН-значение, определенное в водном растворе 0,9% NaCl, чем образец S1, и существенно более высокое АПН-значение, чем образец S3. Присутствие нанофибрилл в образце S2 увеличивает АПН-значение по сравнению с образцом S3. Присутствие нанофибрилл в образце S2 может компенсировать более низкую степень сшивки по сравнению с образцом S1 в плане АПН.

2. Абсорбция под нагрузкой ((АПН) (AUL)) в дефибринированной овечьей крови

В кристаллизационный сосуд (внутренний диаметр - 75 мм) загружают 40 мл дефибринированной овечьей крови. 0,15 г СВП-частиц размера 140-850 мкм распределяют на фильтре цилиндра из оргстекла (внутренний диаметр - 25 мм). Груз (2 кПа) помещают в цилиндр, всю сборку взвешивают и помещают на перфорированный металлический цилиндрический держатель и затем погружают в овечью кровь. Через 20 мин абсорбции устройство удаляют из крови и позволяют крови капать в течение 10 мин, затем сборку взвешивают повторно.

АПН (AUL) на 1 г сухой полиакриловой кислоты рассчитывают согласно уравнению 1. Каждый из результатов, представленных выше, представляет собой среднее значение для трех измерений.

В следующей таблице указаны значения АПН (г абсорбированной жидкости на 1 г сухой полиакриловой кислоты) частиц, измеренных в дефибринированной овечьей крови.

Как можно видеть, образец S2 показывает наиболее высокое АПН-значение, определенное в дефибринированной овечьей крови, по сравнению с образцами S1 и S3. Присутствие нанофибрилл в образце S2 дает образцу S2 наиболее предпочтительное значение абсорбции под нагрузкой независимо от степени сшивки.

If. Определение механических свойств

Набухание образцов сухой пены для определения механической прочности пен

Взвешивают сухие образцы. Затем сухую массу образцов умножают на такой же показатель для получения образцов с такой же степенью набухания.

ПРИМЕР

Масса сухой пены mсухая пена=0,230 г

Объем воды Vвода=0,230×71=16,33 г

Сухой образец помещают в небольшой сосуд, добавляют 16,33 г деионизированной воды и сосуд закрывают для избежания выпаривания жидкости. Образец выдерживают при комнатной температуре в течение 8 ч и затем подвергают испытанию на одноосное механическое сжатие. Все образцы набухают в 71 раз от сухой массы. Определяют площадь поперечного сечения каждого набухшего образца, которая составляет 22,1±0,9 см2.

Механические свойства пен в набухшем состоянии определяют с помощью установки для испытаний на разрушение Lloyd LRX. Установка для испытаний на разрушение соединена с компьютером, оборудованным программой Ondio V4.0 для автоматического контроля установки, программирования заданий зкспериментов и регистрирования кривой нагрузка-деформация (нагрузка, растяжение/сжатие).

Зонд состоит из одной неподвижной пластины из оргстекла и одной подвижной пластины из оргстекла, причем каждая имеет площадь поверхности 19,7 см2.

Испытания на сжатие проводят с использованием элемента нагрузки (50 Н, точность 101,1%) при 23±1°C и относительной влажности 50±1%. Измерения выполняют при постоянной скорости подвижного зажима 50 мм/мин.

Набухшую пену аккуратно помещают между параллельными пластинами из оргстекла прибора. Усилие предварительной нагрузки 0,05 Н используют для автоматического измерения начальной высоты набухших пен, и осуществляют 50% сжатие от начальной высоты образца при постоянной скорости подвижного зажима. Сжатие контролируют как усилие (Н) от удлинения.

Были установлены следующие значения усилия при 50% сжатии от начальной высоты набухшей пены. Все образцы набухли до содержания воды в 71 раз больше сухой массы образца.

Образец F3 показывает самые высокие значения нагрузки после сжатия по сравнению с другими образцами пены. Таким образом, чем выше содержание нанофибрилл в образце, тем выше значения нагрузки после 50% сжатия.

Раздел II

IIa. Определение характеристик суспензии нанофибриллированной целлюлозы ((НФЦ) (NFC)) и микрофибриллированной целлюлозы ((МФЦ) (MFC))

Материалы

Следующие химические вещества являются сорта для анализа и используются в состоянии получения: акриловая кислота (АК) (Fluka, Бельгия), N,N'-метилен-бис-акриламид (МБА)(Sigma-Aldrich, Германия), хлорид натрия (Sigma-Aldrich, Германия), гидроксид натрия (Sigma-Aldrich, Германия), персульфат калия ((ПСК)(KPS))(Sigma-Aldrich, Германия). Суспензии нанофибриллированной целлюлозы (НФЦ) и микрофибриллированной целлюлозы (МФЦ) были приобретены от Исследовательского института бумаги и волокна (PFI, Норвегия). Используемой водой является вода сорта Milli-Q.

Характеристики как необработанной, так и фильтрованной суспензии НФЦ+КФЦ определяют с использованием оптического микроскопа и МАС (AFM). Характеристики фильтрованной суспензии дополнительно определяют анализом на проницаемость.

Фильтрованную суспензию НФЦ и КФЦ получают с использованием фильтра распылителя с 0,2 мкм полиамидной мембраной (VWR), предварительно промытой 30 мл H2O.

Для оптического микроскопического анализа используют исследовательский микроскоп Olympus BH2 c цифровой камерной системой микроскопа DP12 (Olympus) в варианте пропускания. Для необработанной суспензии НФЦ+КФЦ снимки получают для концентраций 0,03 и 0,8% масс./об., помещенных между стандартным стеклянным слайдом для микроскопа и крышкой-листом. Для фильтрованной суспензии снимки получают на образцах, высушенных при комнатной температуре на стандартном стеклянном слайде для микроскопа с использованием фильтрованной и высушенной H2O в качестве контрольного образца.

Образцы необработанной суспензии НФЦ+КФЦ, анализируемые на МАС, получают разбавлением суспензии до концентраций волокна 0,16, 0,016 и 0,0016% масс./об. Как для необработанной, так и для фильтрованной суспензии НФЦ+КФЦ одну каплю образца добавляют к свежерасщепленной стружке слюды и позволяют высохнуть при комнатной температуре; для фильтрованного образца фильтрованную воду используют в качестве контрольного образца. МАС-анализ осуществляют с использованием прибора Digital Instrument Nanoscope Illa со сканером типа G (Digital Instrument Inc.). Используемым кронштейном является силиконовый кронштейн Mikro Masch NSC 15. МАС работает при резонансной частоте около 330 кГц в варианте отвода, скорость сканирования составляет 1 Гц, и измерения осуществляют в воздушной среде.

Для анализа на пропускание фильтрованной суспензии НФЦ+КФЦ затухание света, прошедшего через образец в кварцевой кювете, регистрируют как функцию длины волны в интервале 200-800 нм с использованием спектрофотометра Cintra 40 (GBC), фильтрованную воду используют в качестве контрольного образца.

В процессе визуального исследования было отмечено, что небольшие количества волокнистых структур могут быть определены невооруженным глазом, и что суспензия является непрозрачной.

Оптическая микроскопия влажной суспензии НФЦ и КФЦ показывает высоко гетерогенную суспензию на определяемом уровне длины, как можно видеть на служащих примером снимках на фигуре 1а. Отфильтрованная и затем высушенная суспензия НФЦ и КФЦ оставляет пленкоподобный агрегат по всей площади, покрытой каплей перед сушкой. В площади агрегата могут быть видны структуры разного размера, многие с явной направленностью и даже дробеподобные структуры. Было установлено, что степень, размер и форма структур варьируется между образцами. Это, вероятно, обусловлено различными концентрациями и распределениями по размеру МФЦ и НФЦ в образцах после фильтрации и вариациями сушки между образцами. Служащие примером снимки можно видеть на фигуре 1b. Контрольные образцы с фильтрованной водой не показывают никаких заметных структур, а только незначительные агрегаты, вероятно, являющиеся артефактом от фильтрации или сушки. Образование крупного агрегата и формованные структуры от суспензии НФЦ+КФЦ, фильтрованной через 0,2 мкм фильтр, явно показывают наличие структур с размерами на наноуровне.

МАС-анализ влажной суспензии НФЦ и КФЦ показывает, что они содержат большое количество наночастиц, предположительно нанокристаллы целлюлозы, а также более крупные волокна и волокнистые структуры. Служащие примером снимки, показывающие отдельные наночастицы, волокна и более крупные волокнистые структуры, представлены на фигуре 2а. Было установлено, что типичные размеры в z-направлении составляют около 2-5 нм для наночастиц и отдельных волокон и около 30-60 нм для пучков волокон. Однако, наблюдаемая структура значительно варьируется между положением и методикой получения, как таковые присутствующие структуры выпадают из указанных интервалов. Наблюдаемые наночастицы имеют диаметры в xy-плоскости десятки нм; они являются подобными диаметрам, установленным другими для сферических кристаллов целлюлозы. Точные диаметры наночастиц при этом не рассматриваются. Это обусловлено тем, что, как известно, МАС-головка дает артефакты в xy-плоскости. Однако, МАС имеет очень высокую точность в z-направлении, и можно сделать вывод, что структура предполагаемых целлюлозных нанокристаллов является до некоторой степени сглаженной.

МАС-анализ фильтрованной суспензии НФЦ и КФЦ и контрольного образца фильтрованной воды показывает, что фильтрованная суспензия НФЦ и КФЦ содержит наночастицы и волокна (фигуры 2b и 2с). Размеры в z-направлении находятся в интервале около 1-20 нм для наночастиц и 1-2 нм для волокон. Как установлено ранее, также могут присутствовать структуры, находящиеся снаружи указанных интервалов. МАС-анализ контрольного образца воды показывает, что при сушке образца образуется тонкая пленка с порами (результат не показан). Таким образом, темные области, соответствующие полостям на фигурах 2b и 2с, происходят от указанной пленки и не являются эффектом фильтрованной суспензии.

Анализ на пропускание фильтрованной суспензии показывает увеличение затухания со снижением длины волны. Пропускание через среду, содержащую частицы, может быть описано законом Ламберта с заменой коэффициента затухания коэффициентом рассеяния с современной нотацией:

А=aрасс l

где А представляет собой абсорбцию, l представляет собой расстояние через среду, и aрасс представляет собой коэффициент рассеяния, который для рассеяния Релея от частиц небольшого размера обратно пропорционален четверти мощности длины волны.

Принимая во внимание результаты оптической микроскопии фильтрованной суспензии, МАС и исследования пропускания, можно сделать вывод, что суспензия НФЦ и МФЦ содержит довольно большое количество структур, имеющих размеры на наноуровне. Различия в структурах, наблюдаемых в МАС-анализе в 10, 100 и 1000 раз разбавленных образцов, а также структуры, наблюдаемые для фильтрованных и высушенных НФЦ+МФЦ с использованием оптической микроскопии, показывают, что при сушке наночастицы агрегируют в крупные структуры зависимым от концентрации образом. На основе определения характеристик установлено, что НФЦ/МФЦ-смесь является высоко гетерогенной, содержащей структуры в интервале от нанометров до сотен микрон.

IIb. Синтез гидрогелей