Изобретение относится к обогащению угля методом флотации и может быть использовано на обогатительных фабриках.

Известно использование в качестве реагентов вспенивателей для флотации полевых ископаемых продуктов нефтехимии, содержащих в групповом химическом составе спирты, альдегиды, кетоны, такие как кубовые остатки от производства бутиловых спиртов (КОБС) [1].

Недостатком вышеуказанного реагента-вспенивателя является сравнительно невысокие пенообразующие и гидрофобизационные свойства, что приводит к снижению извлечения горячей массы угля в концентрат при одновременном снижении селективности процесса флотации и повышенном расходе реагента собирателя тракторного керосина.

Известно применение тяжелой фракции переработки кубовых остатков от производства бутилового спирта методом оксосинтеза в качестве реагента вспенивателя при флотации угля [3].

Недостатком реагента является сравнительно низкая селективность действия, пониженная флотоактивность за счет пониженной пенообразующей и гидрофобизационной способности при одновременном повышенном расходе реагента собирателя - тракторного керосина.

В химической технологии известен технический продукт - высококипящий продукт переработки кубовых остатков от производства бутиловых спиртов, получающихся в процессе выделения спиртов "08" из кубового продукта колонны К307 цеха N 52 на а/о "Салаватнефтеоргсинтез".

Высококипящий продукт переработки кубовых остатков бутиловых спиртов получается в цехе N 52 а/о "Салаватнефтеоргсинтез" по следующей технологии.

Кубовые остатки производства бутиловых спиртов из куба колонны К-302-III, IV насосом Н-329-III, IV А.Б подаются в вакуумную колонну К-303-III. Сырье подается на 21, 26, 30 тарелки. Колонна К-303-III предназначена для отделения продуктов уплотнения от бутиловых спиртов.

Верхний продукт колонны К-303-III бутанольная фракция конденсируется и охлаждается оборотной водой в конденсаторе-холодильнике Т-337-III и поступает в рефлюксную емкость Е-329-III, откуда забирается насосом Н-332-III А,Б и подается на орошение колонны К-303-III, а баласовое количество через клапан-регулятор расхода КИП 3118 направляется в сырье колонны К-302-III, IV.

Нижний продукт колонны - фракция димеров охлаждается оборотной водой в холодильнике Т-339-III, или минуя его, насосом Н-331-А,Б через клапан-регулятор уровня в кубе колонны подается на загрузку в колонну К-307-IV или в об.1380 насосом Н-909-III Б в резервуар Р-1.

Колонна К-307-IV предназначена для выделения спиртов фр.C8.

Боковым погоном с люков 4, 5, 6 колонны К-307-IV выводится фракция C8, охлаждается оборотной водой в холодильнике Т-371-IV и через клапан-регулятор расхода поступает в емкость Е-302-IV.

Из емкости Е-302-IV фракция C8 откачивается насосом Н-302-IV А,Б в резервуар Р-9.

Кубовый продукт колонны К-307-IV охлаждается оборотной водой в холодильник Т-362-IV, или минуя его, насосом Н-341-IV А,Б поступает в колонну К-303-IV.

Колонна К-303-IV предназначена для дополнительного извлечения спиртов фр.C8 из кубового продукта колонны К-307-IV.

Верхний продукт колонны, содержащий спирты C8, конденсируется и охлаждается оборотной водой в конденсаторе-холодильнике I-337-IV и поступает в рефлюксную емкость Е-329, откуда насосом Н-332-IV подается на орошение колонны К-303-IV, а часть продуктов подается в питание колонны К-307-IV.

Кубовый продукт колонны охлаждается оборотной водой в холодильнике Т-339-IV и насосом Н-331-IV А,Б через клапан-регулятор уровня (КИП3121) в кубе колонны К-303-IV откачивается в резервуар кубовых остатков Р-13 об.1379.

Тепло в колонну К-303-IV вносится циркуляцией нижнего продукта через кипятильник Т-336-IV обогреваемый паром Р-35 кгс/см2.

Режим работы колонны К-303-III.

Температура верха - не более 85oC

Температура низа - не более 150oC

Давление низа остаточное - не более 200 мм.рт.ст.

Расход орошения - не более 1,5 м3/ч

Кратность орошения - 1:1

Режим работы колонны К-303-IV

Температура верха - 90-120oC

Температура низа - 160-170oC

Остаточное давление - не более 200 мм.рт.ст.

Режим работы колонны К-307-IV

Температура верха - не более 90-120oC

Температура низа - не более 200oC

Вакуум в кубе - не менее 300 мм.рт.ст.

Насадка АБР

Высококипящий продукт переработки кубовых остатков бутиловых спиртов (ВКП КОБС) используется в качестве сырья для получения дополнительных количеств бутанола и 2-этилгексанола, а также в качестве топлива [2].

ВКП КОБС до настоящего времени в качестве реагента вспениватель при флотации полезных ископаемых не применялся.

Высококипящий продукт переработки кубовых остатков от производства бутиловых спиртов содержит в групповом химическом составе следующие компоненты, мас.%:

Спирты (C8) - 5,40-5,52

Ацетали (C12) - 33,50-35,10

Ацетали (C16) - 15,00-15,80

Сложные эфиры (C12) - 4,90-5,30

Простые эфиры (C12-C16) - 37,50-39,50

Смолы - 1,06-1,16

Вода - 0,10-0,16

Физико-химические параметры ВКП КОБС:

Плотность при температуре 20oC, кг/м3 - 857-867

Температура начала кипения, oC - 182-186

Температура конца кипения, oC - 235-289

Температура вспышки в открытом тигле, oC - 94-98

Температура возгорания, oC - 102-106

Число омыления, мгKOH/г - 11,90-12,02

Бромное число, гВт/100 г - 6,82-6,92

В основу изобретения положена задача применить известный технический продукт по новому назначению, обеспечивающему при флотации угля высокие вспенивающие и гидрофобизационные свойства, что позволило бы за счет новой предназначенности увеличить извлечение горячей массы в концентрат, при одновременном повышении селективности флотации и снижение расхода реагента собирателя.

Поставленная задача решается применением высококипящего продукта переработки кубовых остатков от производства бутиловых спиртов, состава, мас.%:

Спирты C8 - 5,40-5,52

Ацетали C12 - 33,50-35,10

Ацетали C16 - 15,00-15,80

Сложные эфиры C12 - 4,90-5,30

Простые эфиры с C12+C16 - 37,50-39,50

Смолы - 1,06-1,16

Вода - 0,10-0,16

в качестве реагента вспенивателя для флотации угля.

Высокие вспенивающие и гидрофобизационные свойства нового реагента вспенивателя объясняется наличием в групповом составе химических соединений с длиной углеводородного радикала C12-C16.

Пример.

Для осуществления флотации берут навеску угля, например 70 г, перемешивают с водой в лабораторной машине типа "Механобр" с объемом камеры 0,70 л в течение 2 мин.

Затем, в процессе подают порцию реагента собирателя тракторного керосина и проводят контактирование его с угольной пульпой в течение 40 с, а затем в полученную смесь подают реагент вспениватель высококипящий продукт (ВКП КОБС) и после 20 с во флотационную пульпу подают воздух с последующим съемом флотоконцентрата в течение 60 с. Подачу воздуха в пульпу прекращают и подают следующую порцию реагента собирателя тракторного керосина с последующей флотацией угля после контактирования реагента собирателя с углем в течение 60 с.

Общий расход реагентной смеси (тракторного керосина + ВКП КОБС) и количество ее дозирований в пульпу определяется обогатимостью угля и их эффективностью. Результаты флотации угля с заявляемым реагентом вспенивателем сравнивались с действием известного реагента вспенивателя, описанного в прототипе.

Результаты флотации угольной мелочи, поступающей на флотацию в условиях углеобогатительных фабрик а/о "Северсталь" показывают, что применение в качестве реагента вспенивателя высококипящего продукта переработки кубовых остатков (ВКП-КОБС) вместо тяжелой фракции переработки кубовых остатков бутиловых спиртов (ТФ КОБС) позволяет повысить извлечение горючей массы в концентрат с 85,4 до 95,9% при одинаковом расходе реагентов. Эффективность процесса флотации повышается с 470 до 775 (табл.1).

Установлено, что даже при снижении общего расхода смеси тракторного керосина с ВКП КОБС с 2,0 кг/т до 1,4 кг/т извлечение горючей массы в концентрат повышается с 85,4 до 93,8%, по сравнению с применением ТФ КОБС. Коэффициент эффективности повышается с 470 до 704, а коэффициент селективности с 0,40 до 0,62 (табл.2).

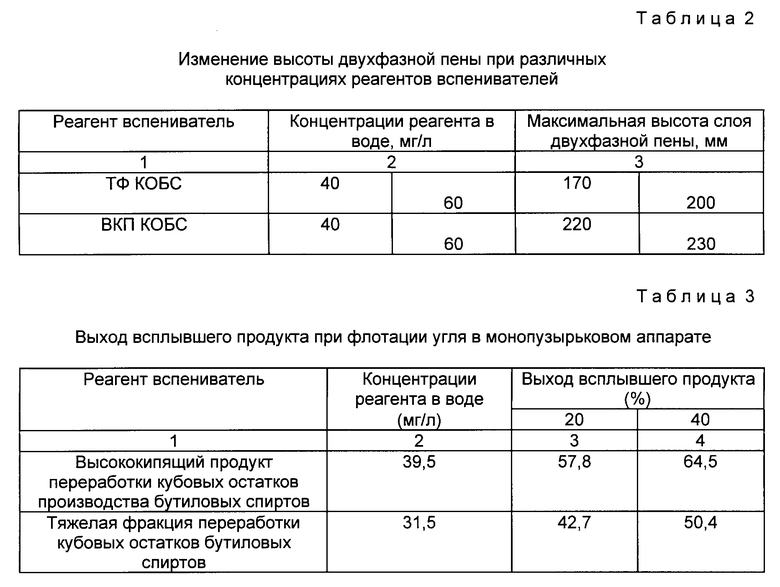

Улучшение флотационной активности ВКП КОБС по сравнению с использованием ТФ КОБС объясняется улучшением вспенивающей способности нового реагента вспенивателя. При равной концентрации реагентов в воде высота двухфазной пены повышается с 170-200 мм до 220-230 мм в случае использования ВКП КОБС (табл. 2). Это объясняется наличием в новом реагенте вспенивателе в преобладающем количестве кислородсодержащих соединений с длиной углеводородного радикала 12-16.

При этом установлено, что ВКП КОБС имеет также и высокую гидрофобизационную способность.

Исследованием гидрофобизационной способности реагентов вспенивателей ВКП КОБС и ТФ КОБС установлено, что при равной концентрации реагентов выход всплывшего продукта в монопузырьковом аппарате в случае ВКП КОБС выше на 8,0-15% (табл.3).

Высокая гидрофобизационная активность ВКП КОБС по сравнению с ТФ КОБС объясняется тем, что групповой химический состав его представлен на 80-90% ацеталями и эфирами C12-C16, в то время как в ТФ КОБС содержание ацеталей и эфиров C12-C16 не превышает 35% (а.с. 1378922).

Таким образом, установлено, что применение нового реагента вспенивателя - высококипящего продукта переработки кубового остатка производства бутиловых спиртов при флотации угля по сравнению с прототипом позволяет повысить извлечение горючей массы в концентрат на 4,4-8,4% при одновременном снижении расхода реагентов на 40-50%, улучшить селективность процесса. Коэффициент селективности повышается с 0,40-0,54 до 0,62-0,71 (табл.1).

На основании вышеизложенного можно сделать вывод, что применение нового реагента вспенивателя ВКП КОБС при флотации угля устраняет недостатки, имеющих место с использованием прототипа, что подтверждается результатом лабораторных исследований.

Соответственно заявляемое решение может найти широкое применение на углеобогатительных фабриках, а следовательно, соответствует условию "промышленной применимости".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля | 1990 |

|

SU1708426A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2014150C1 |

| Способ флотации угля | 1989 |

|

SU1666187A1 |

| Способ обогащения угля | 1991 |

|

SU1810116A1 |

| Способ флотации угля | 1988 |

|

SU1567277A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2031730C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2013139C1 |

| Способ флотации угля | 1990 |

|

SU1704836A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2040978C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2019302C1 |

Цель изобретения - повышение извлечения горючей массы угля в концентрат, снижение расхода реагентов, повышение скорости флотации, улучшение селективности процесса флотации, достигается применением высококипящего продукта переработки кубовых остатков производства бутиловых спиртов, состава, мас. %: спирты С8 5,40 - 5,52, ацетали С12 33,5 - 35,1, ацетали С16 15,0 - 15,8, сложные эфиры С12 4,90 - 5,30, простые эфиры С12 - С16 37,5 - 39,5, смолы 1,06 - 1,16, вода 0,10 - 0,16, в качестве реагента-вспенивателя для флотации угля. 3 табл., 1 ил.

Применение высококипящего продукта переработки кубовых остатков от производства бутиловых спиртов следующего состава, мас.%:

Спирты С8 - 5,40 - 5,52

Ацетали С1 2 - 33,5 - 35,1

Ацетали С1 6 - 15,0 - 15,8

Сложные эфиры С1 2 - 4,90 - 5,30

Простые эфиры С1 2 + С1 6 - 37,5 - 39,5

Смолы - 1,06 - 1,16

Вода - 0,10 - 0,16

в качестве реагента-вспенивателя для флотации угля.

Авторы

Даты

1998-06-10—Публикация

1996-01-16—Подача