Изобретение относится к плазменно-дуговой обработке материалов и может быть использовано в машиностроении и других отраслях промышленности. Изобретение касается, в частности, генераторов низкотемпературной плазмы (плазмотронов) с подвижным катодом.

Известно, что для эффективной работы плазмотрона столб интенсивно сжатой дуги должен быть стабилизирован по оси катод - сопло - анод плазменной горелки. Отклонение в десятые доли миллиметра могут привести к образованию двойной дуги, а также к выгоранию элементов конструкции горелки. Стабилизация электродугового столба осуществляется путем его обжатия плазмообразующей средой при условии соблюдения соосности электрода (катода) и выходного отверстия сопла-анода. Высокая точность легко достигается при жесткой фиксации взаимного расположения катода и сопла - анода [1, 3], что неприемлемо в плазменных горелках с подвижным катодом, где поджиг дуги и регулировка ее размера осуществляется изменением расстояния между ее электродами. В подобных горелках наибольшее распространение получил способ осевой стабилизации электродугового столба, при котором воздействуют на него плазмообразующей средой, а соосность электродов обеспечивают точностью изготовления и сборки контактно-крепежных узлов горелки. Он реализован, например, в плазменной горелке по [2], в которой катод, жестко связанный с катододержателем, устанавливают в электроизоляционной трубке путем посадки с минимально возможным допуском. При условии жесткой фиксации оси неподвижной изоляционной трубки относительно выходного отверстия сопла - анода способ позволяет перемещать катод до соприкосновения с соплом-анодом, сохраняя их соосность в пределах допустимой величины. Однако допуск не может быть бесконечно малым ввиду необходимости обеспечения зазора для подвижки катода, а также теплового зазора, что существенно в условиях изменения в широких пределах температуры катода и собственно катододержателя. Кроме того, уменьшение зазора между катододержателем и трубкой ухудшает условия охлаждения катода в процессе работы горелки и, как следствие, снижается допустимая тепловая нагрузка на катод, уменьшается плотность тока и мощность плазменной дуги.

Задача изобретения - создание способа осевой стабилизации электродугового столба в плазменной горелке с подвижным катодом, в котором соосность катода и выходного отверстия сопла-анода обеспечивают в условиях наличия тепловых зазоров между подвижным катододержателем и электроизоляционной трубкой, выполненными из материалов со значительно отличающимися коэффициентами линейного расширения.

Задача решается тем, что в способе осевой стабилизации электродугового столба в плазменной горелке с подвижным катодом путем установки катода соосно выходному отверстию сопла-анода и воздействия на электродуговой столб плазмообразующей среды, выходящей через упомянутое отверстие, установку катода производят радиально упруго.

Способ реализован в плазменной горелке, являющейся вторым объектом изобретения. Способ и устройство решают одну задачу и связаны единым изобретательским замыслом.

Известны плазменные горелки с подвижным катодом, в которых соосность катода и сопла-анода обеспечивается высокой точностью изготовления и сборки контактно-крепежных узлов и размещением в них подвижного катода путем посадки с минимально возможным зазором (заявка Франции N 2338105, кл. В 23 К 9/00, 1978).

Наиболее близким техническим решением из известных является плазменная горелка, в которой катод, установленный в катододержателе, размещен с возможностью перемещения в электроизоляционной трубке путем посадки [2]. Однако необходимость обеспечения теплового зазора между электроизоляционной трубкой и катододержателем для свободного перемещения последнего в упомянутой трубке с относительно низкой точностью изготовления приводит к нарушению соосности.

Задача решается тем, что в плазменной горелке, содержащей корпус с разрядной камерой и присоединенный к нему резервуар для жидкости, заполненный влаговпитывающим материалом, с соосно установленными в разрядной камере соплом-анодом и катодом, закрепленным в катододержателе, размещенном с возможностью аксиального перемещения в электроизоляционной трубке, которая установлена в теплопроводной трубке-испарителе с развитой наружной поверхностью, причем катододержатель, электроизоляционная трубка и трубка-испаритель проходят через резервуар, при этом последняя соприкасается со стороны резервуара с влаговпитывающим материалом, а со стороны корпуса - с кольцом из теплопроводного материала, имеющим каналы, выходящие в разрядную камеру, и соприкасающимся с соплом-анодом, между катододержателем и электроизоляционной трубкой коаксиально размещен упругодеформируемый в радиальном направлении элемент, соединенный с катододержателем вблизи катода и введенный в контакт с электроизоляционной трубкой. Для повышения степени соосности еще по меньшей мере один упругодеформируемый элемент размещен между катододержателем и электроизоляционной трубкой, соединен с катододержателем, введен в контакт с упомянутой трубкой и отнесен от первого в сторону от сопла-анода. Таким конструктивным решением обеспечивается упругая фиксация катода по оси выходного отверстия сопла-анода и выдерживается зазор между катододержателем и электроизоляционной трубкой, необходимый для подвижки, компенсации теплового расширения и охлаждения катода. Упругодеформируемый элемент может быть выполнен в виде кольца из специального материала, обладающего упругими свойствами и пропускающего пар. Наилучшим является упругодеформируемый элемент, выполненный в виде свернутой в кольцо ленты из металла с вырезами, причем средняя часть ленты выгнута в радиальном направлении кольца. Полученная таким образом пружина, работающая на сжатие, обеспечивает равномерное радиальное усилие, а следовательно, и точную центровку осей взаимодействующих с ней элементов конструкции. Соединение упругодеформируемого элемента с катододержателем осуществляется путем размещения его в кольцевой проточке, выполненной на поверхности последнего. Решение поставленной задачи обеспечивается также и тем, что между электроизоляционной трубкой и трубкой-испарителем также размещены коаксиально по меньшей мере два разнесенных упругодеформируемых в радиальном направлении элемента, соединенных с трубкой-испарителем и введенных в контакт с электроизоляционной трубкой. Они могут быть выполнены не только аналогично описанным выше, но и в виде, например резиновой втулки, размещенной со стороны торцев упомянутых трубок и опирающейся на торцы фланцем, как это представлено в предлагаемой плазменной горелке. Для соединения упругодеформируемого элемента с трубкой-испарителем на ее внутренней поверхности выполнены кольцевые проточки. Резервуар в месте выхода из него катододержателя уплотнен посредством сальника в виде упругого кольца круглого сечения, поджатого в сторону резервуара втулкой с конической поверхностью, введенной в контакт с упомянутым кольцом. При этом кольцо одновременно играет роль упругодеформируемого элемента, обеспечивающего соосность катододержателя относительно выходного отверстия сопла-анода. Упругих колец может быть несколько, при этом углы конусности поверхностей втулок, введенных в контакт с упомянутыми кольцами, должны быть обращены в противоположные стороны. Степень уплотнения резервуара при этом существенно возрастает.

Наряду с решением основной задачи изобретение позволяет решить еще целый ряд проблем, связанных с обеспечением процесса возбуждения дуги и регулировки ее интенсивности. Для этого плазменная горелка снабжена механизмом перемещения катододержателя, выполненным, в частности, в виде установленной соосно ему крышки, перемещающейся по резьбе относительно резервуара, с центральным отверстием, в котором размещена электроизолированная от катододержателя кнопка, имеющая фланец, опирающийся на внутреннюю стенку упомянутой крышки, при этом катододержатель снабжен пружиной, прижимающей его торцевую поверхность к упомянутой кнопке. Для обеспечения надежности контакта кнопки и катододержателя при уменьшении его длины в процессе работы горелки на его конце, обращенном в сторону крышки, размещена глухая цанговая гайка с одной плоской, а другой конической поверхностями, при этом плоская поверхность гайки контактирует с кнопкой, а коническая - с пружиной, взаимодействующей с катододержателем. Гайка может быть связана с катододержателем, например по резьбе, и перемещаться по ней в сторону крышки по мере необходимости. Во избежание возникновения радиальных усилий при перемещении катододержателя контактная поверхность кнопки выполнена в виде полусферы. При этом взаимодействующие с ней поверхности перпендикулярны оси катододержателя и имеют высокую чистоту обработки.

Изобретение содержит также ряд конструктивных решений, направленных на улучшение энергетических и эксплуатационных характеристик плазменной горелки. Охлаждение катододержателя осуществляется паром, образующимся при взаимодействии жидкости с поверхностью трубки-испарителя, нагретой до высокой температуры, для чего резервуар, содержащий жидкость, сообщен с полостью между катододержателем и электроизоляционной трубкой. Поскольку существенную роль в охлаждении катода играет величина поверхности катододержателя, последняя снабжена ребрами, не препятствующими прохождению охлаждающего пара, но увеличивающими поверхность теплоизлучения. Для усиления эффекта ребра выполнены по спирали относительно оси катододержателя. С целью уменьшения влияния деформации элементов конструкции горелки, выполненных из материалов с разными коэффициентами теплового расширения, на параметры горелки, трубка-испаритель подпружинена в сторону сопла-анода относительно резервуара.

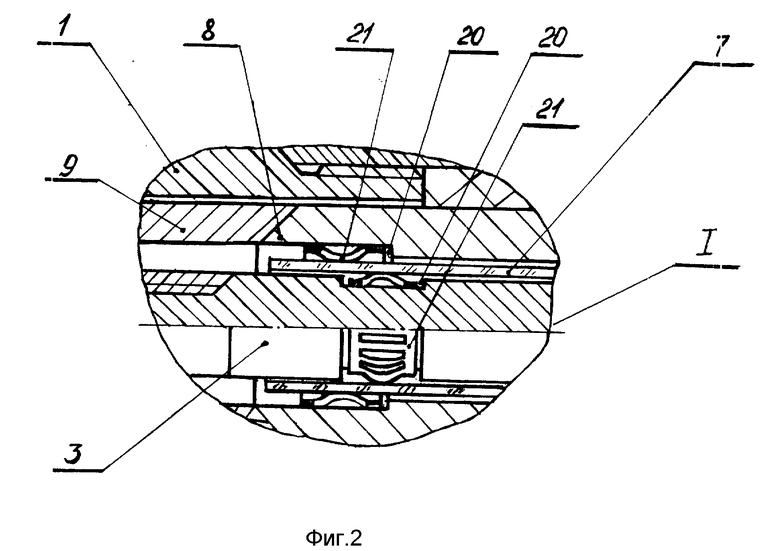

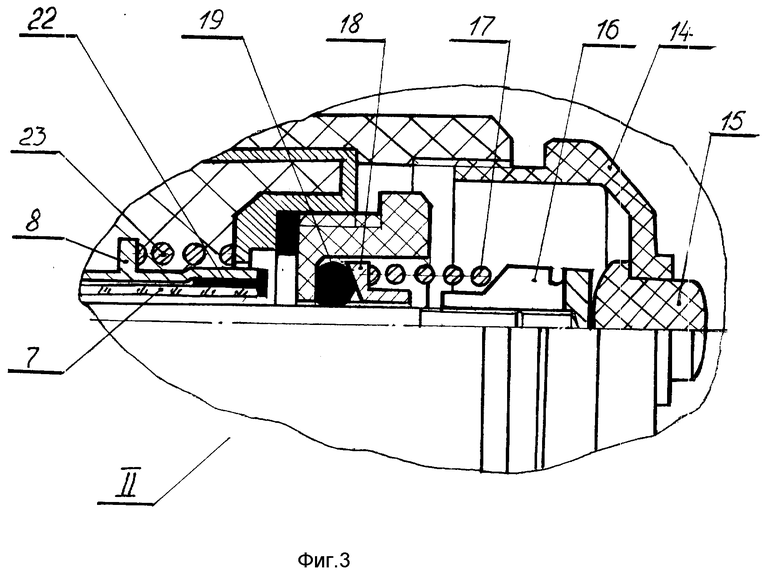

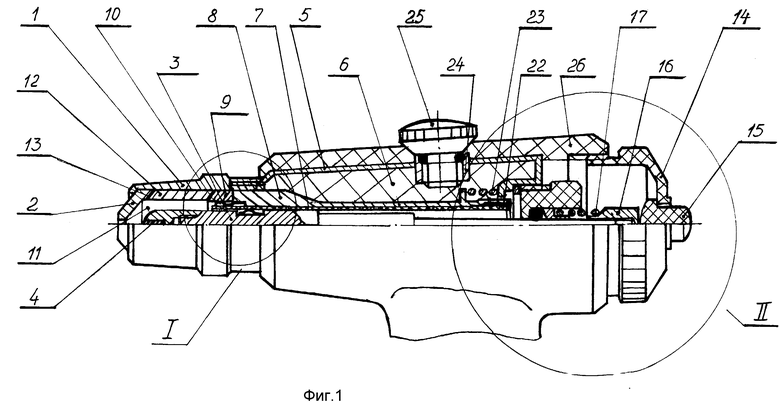

На фиг. 1 изображена горелка, вид сбоку в разрезе; на фиг. 2 - установка катододержателя и трубок; на фиг. 3 - установка трубок и уплотнение резервуара.

Плазменная горелка имеет корпус 1, в котором соосно установлены сопло-анод 2 и катододержатель 3 со стержневым центральным катодом 4. Корпус 1 соединен с резервуаром 5 для рабочей жидкости, заполненным влаговпитывающим материалом 6. Стержневой катододержатель 3 установлен с возможностью аксиального перемещения внутри влаго- и термостойкой электроизоляционной трубки 7, которая, в свою очередь, помещена соосно в теплопроводную трубку-испаритель 8 с развитой наружной поверхностью в виде ребер или каналов, проходящую через резервуар 5 и входящую в корпус 1. Трубка-испаритель 8 внешней поверхностью контактирует с влаговпитывающим материалом 6, а на конце, обращенном в сторону сопла-анода, имеет фланец 9 из теплопроводного материала с каналами 10, выходящими в разрядную камеру 11. Фланец 9 контактирует с соплом-анодом 2 через теплопроводную втулку 12, также имеющую каналы 13, выходящие в разрядную камеру 11. Горелка снабжена механизмом дискретного и плавного перемещения катододержателя, состоящим из установленной соосно ему крышки 14 из электроизоляционного материала, перемещающейся по резьбе относительно резервуара 5, и кнопки 15, размещенной в центральном отверстии крышки и опирающейся фланцем на ее внутреннюю стенку. Кнопка 15 контактирует сферической поверхностью с торцевой поверхностью глухой цанговой гайки 16, соединенной по резьбе с катододержателем 3, подпружиненным относительно резервуара в сторону кнопки пружиной 17, одновременно поджимающей втулку 18 и упругое кольцо сальника 19 в сторону резервуара. На наружной поверхности катододержателя 3 и внутренней поверхности трубки-испарителя 8 выполнены кольцевые проточки 20 с размещенными в них упругодеформируемыми элементами 21, а концы трубок, электроизоляционной и испарителя, соединены посредством изоляционной упругой втулки 22 с упорами на фланце. Наружная поверхность катододержателя 3 снабжена ребрами. Трубка-испаритель 8 подпружинена в сторону сопла-анода пружиной 23. Резервуар для рабочей жидкости 5 имеет отверстие для залива 24, закрывающееся посредством заглушки 25. Подвод электрического напряжения от источника питания осуществляется с помощью проводов, проходящих под пластмассовой облицовкой 26 к электродам горелки.

Плазменная горелка работает следующим образом.

Открывают заглушку 25 резервуара 5 и через отверстие 24 заливают в него рабочую жидкость, например воду. Закрывают заглушку, включают источник питания и подают напряжение на катод 4 относительно заземленного сопла-анода 2. Возбуждение дуги производят кратковременным нажатием кнопки 15 механизма перемещения катододержателя. При нажатии кнопки катододержатель 3 перемещается внутри электроизоляционной трубки 7 до соприкосновения с соплом-анодом 2. Возврат катододержателя в исходное положение осуществляется пружиной 17. При разрыве контакта катод - сопло-анод в разрядной камере 11 возбуждается электрическая дуга. Энергия, выделяемая на катоде и сопле-аноде горелки при протекании тока через дугу, разогревает их и тепло через теплопроводные элементы конструкции передается воде, находящейся во влаговпитывающем материале 6, заполняющем резервуар 5. Вода превращается в пар, создается избыточное давление, под действием которого пар проходит в разрядную камеру 11 и далее выходит через центральное отверстие сопла-анода 2, стабилизируя при этом электродуговой столб и одновременно охлаждая электроды. Влаговпитывающий материал, заполняющий резервуар, обеспечивает равномерную подпитку трубки-испарителя 8 и, соответственно, равномерное во времени испарение воды. Ввинчивая (отвинчивая) резьбовую крышку 14 в противолежащий соплу-аноду торец резервуара 5, плавно перемещают катододержатель 3 внутри изоляционной трубки 7, регулируя межэлектродное расстояние в разрядной камере. В зависимости от требуемого режима использования горелки изменяют выходной ток источника питания, а для создания условий формирования устойчивого дугового столба в широком диапазоне токов вращают крышку 14.

Изобретение обеспечивает наилучшие условия формирования столба дуги из всех известных способов стабилизации. При проведении испытаний плазменной горелки, выполненной в соответствии с изобретением, получено устойчивое возбуждение и горение дуги в диапазоне токов 1,0-10 А при выходном напряжении источника питания 20-200 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ ГОРЕЛКА | 1994 |

|

RU2072640C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ ГОРЕЛКА | 1992 |

|

RU2040124C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА | 2005 |

|

RU2283737C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ ГОРЕЛКА | 2007 |

|

RU2334170C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ МЕТАЛЛОВ | 1997 |

|

RU2103129C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 1995 |

|

RU2111098C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ ГОРЕЛКА | 2007 |

|

RU2343649C1 |

| ПОРТАТИВНЫЙ ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ И НАПЛАВКИ ПОКРЫТИЙ | 2007 |

|

RU2354460C2 |

| СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЕННОГО ПОТОКА | 2007 |

|

RU2359433C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

Изобретение относится к плазменно-дуговой обработке материалов и может быть использовано в машиностроении и других отраслях промышленности. Способ заключается в радиально упругой установке катода относительно сопла-анода горелки и воздействии на электродуговой столб плазменной среды. Реализующая способ плазменная горелка содержит корпус, резервуар для парообразующей жидкости, сопло-анод и катод, упруго размещенный в контактно-крепежных элементах с возможностью перемещения посредством специального механизма. Такое выполнение устройства и способа позволяет обеспечить соосность катода и выходного отверстия сопла-анода в условиях наличия тепловых зазоров между подвижным катододержателем и электроизоляционной трубкой. 2 с. и 14 з.п. ф-лы, 3 ил.

Авторы

Даты

1998-06-10—Публикация

1997-06-20—Подача