Группа изобретений, характеризуемая единым изобретательским замыслом, относится к электродуговым нагревателям газа и может быть использована в плазмотронах для различных областей техники.

Плазменные устройства в качестве генератора потока низкотемпературной плазмы используются в различных областях техники. Например, в области сварки для получения высокотемпературного газоплазменного потока в качестве источника теплоты при нагреве свариваемого изделия в них используют центральный неплавящийся электрод, через который подводят основную энергию. Основу этой энергии составляет электрический разряд (электрическая дуга) между электродом и обрабатываемым изделием (дуга прямого действия), или между электродом и элементом конструкции плазменного устройства, также используемого в качестве токоподводящего электрода к дуге для возбуждения дугового разряда (дуга косвенного действия).

Для получения мощного электрического разряда, достаточного для осуществления процесса с использованием потока плазмы, через электроды пропускают электрический ток силой до 100 А и выше (до сотен тысяч ампер). Мощность современных плазменных генераторов, используемых, например, для нагрева газа и других целей в металлургии, химическом производстве, космонавтике и т.п. достигает нескольких десятков мегаватт.

Электрический ток указанной силы приводит к выделению в электроде энергии, которая вызывает разогрев тела электрода.

Наряду с рассмотренной энергией, приводящей к разогреву электрода, он также нагревается за счет теплопередачи от энергии электрической дуги. Поток тепла от электрической дуги в электрод зависит от поверхности контакта плазмы столба дугового разряда с электродом и полярности подключения к полюсу источника питания. Этот поток, а следовательно, разогрев электрода, тем больше, чем больше пятно контакта столба дуги на поверхности электрода или в том случае, если электрод подключен к положительному полюсу источника питания.

В совокупности отмеченное приводит к эрозии электрода и повышенному расходу рабочего торца электрода. В таких плазменных генераторах ресурс, обычно составляющий несколько десятков часов, надежность и стабильность работы плазменных генераторов снижается из-за оплавления рабочего конца электрода, возрастания подвижности опорного пятна дуги по его рабочей поверхности и отклонения дугового разряда от оси электрода.

Известен способ охлаждения электрода путем отвода тепла плазмообразующим газом от поверхности рабочей зоны на конце электрода. Для реализации известного способа создают вихревое течение плазмообразующего газа вокруг электрода с помощью узла завихрения, дополнительно устанавливаемого в плазмотрон [Патент РФ №2152560, F23D 21/00, Н05Н 1/32, В23К 10/00 «Плазменно-дуговая горелка», опубл. 10.07.2000]. При наличии такого узла обеспечивается охлаждение электрода вихревым потоком плазмообразующего газа и высокое качество газовихревой стабилизации плазменной струи по оси электрода. С увеличением интенсивности подачи плазмообразующего газа в разрядную камеру плазменного генератора вихревым потоком вокруг электрода и дугового разряда обеспечивают обжатие и уменьшение сечения токопроводящего канала столба дуги. Известно, что уменьшение радиуса столба дуги вблизи поверхности электрода обусловливает изменение формы ее приэлектродной области и изменение условий горения дуги на электроде. Дуга контрагирует, и ее опорное пятно на электроде сокращается, тем самым изменяются условия теплоотвода в электрод и уменьшается температура его нагрева [Мечев B.C., Ерошенко Л.Е. Влияние угла заточки неплавящегося электрода на параметры электрической дуги при сварке в аргоне. - «Сварочное производство», 1976, №7, с.4-7.].

Известен способ охлаждения электрода, который реализован в конструкции соплового узла плазмотрона [патент РФ №2174063, В23К 10/00, опубл. 27.09.2001]. Сопловой узел имеет щелевое турбинное колесо, неразрывно связанное с внутренним соплом, и газостатические подшипники, на которых размещено внутреннее сопло. Вращение внутреннего сопла, при котором происходит вихревое течение газа, способствует дополнительному охлаждению плазменной дуги в формирующем сопле за счет максимального радиального перепада давлений вокруг плазменной струи. В результате этого уменьшаются диаметр и конусность плазменной дуги, несколько снижается тепловой поток в электрод из приэлектродной области дугового разряда.

Недостатками указанных способов является, во-первых, слабое воздействие вихревого потока плазмообразующей среды на приэлектродные участки электрической дуги, где выделяется наибольшее количество теплоты дугового разряда. Охлаждение приэлектродных участков дуги не может быть достаточно эффективным, т.к. слои более холодного газа под действием центробежных сил располагаются у стенки рабочей камеры. Во-вторых, для увеличения охлаждения необходимо повышать скорость движения газа в омывающем электрод потоке. Однако скоростной вихревой поток оказывает интенсивное возмущающее воздействие больше на плазменную струю: в ней образуются турбулентные пульсации и развиваются микровихри, интенсивно взаимодействующие с окружающей средой с повышенным рассеянием мощности. Кроме того, увеличение расхода газа приводит к удорожанию процесса преобразования электрической энергии в тепловую и сопровождается развитием различных плазменных неустойчивостей, быстрым возрастанием газодинамических потерь и снижением термического кпд плазменной струи. Возможность осуществления рекуперации тепла, затрачиваемого на нагрев окружающей плазмообразующей среды для повторного использования в том же технологическом процессе нагрева обрабатываемого изделия, в известных способах охлаждения электрода отсутствует.

Известно, что плазмотроны большой мощности требуют более интенсивного отвода тепла непосредственно от места расположения опорного пятна дуги на электродной вставке. Это связано с тем, что, например, в прикатодной области дугового разряда выделяется токопроводящий канал (столб дуги) и тепловой слой прогретого газа вокруг столба дуги. Из опорного пятна токопроводящего канала на электроде эмитируется струя высокотемпературной плазмы. Тепловой слой дуги характеризуется меньшей температурой и интенсивностью излучения по сравнению со столбом дуги, а радиальный ее размер - большей зависимостью от расхода плазмообразующего газа. С ростом тока толщина теплового слоя увеличивается. В этих условиях на характер токопереноса в прикатодной плазме существенно начинает влиять радиальная составляющая электрического поля. В промежутке столб дуги - поверхность электродного узла, в области теплового слоя, прилегающего к дуге и поверхности электрода, ток несамостоятельного разряда определяется диффузией и дрейфом заряженных частиц. При больших значениях радиальной составляющей электрического поля у поверхности катодного узла температура электронного газа превышает температуру тяжелых частиц, что может привести к интенсивной неравновесной ионизации, способствующей разогреву как приповерхностного холодного плазмообразующего газа, так и материала катододержателя. Такому состоянию плазмы присуща характерная неустойчивость. Поэтому, начиная с некоторого значения радиальной составляющей электрического поля, плотность тока несамостоятельного разряда быстро повышается. Эта неустойчивость завершается, как правило, дуговым пробоем между плазмой теплового слоя и поверхностью катододержателя. Таким образом, в результате недостатка охлаждения электрода из-за низкой локальной турбулентности потока плазмообразующего газа вблизи поверхности электрода происходит перегрев окружающего электрод плазмообразующего газа и его ионизация. Дуговой пробой между плазмой и поверхностью электрододержателя приводит к перегреву горячих зон на электроде и его оплавлению вблизи опорного пятна дуги. В результате начинается интенсивное разрушение материала катодного узла, что в итоге завершается резким снижением ресурса работы узла электрододержателя и плазмотрона в целом.

Известен способ повышения эффективности охлаждения горячих зон на электроде, а также попутно улучшения эффективности стабилизации потока плазмы дугового разряда, с целью обеспечения повышения ресурса и надежности работы плазмотрона при неизменной интенсивности подачи плазмообразующего газа в рабочую камеру. Согласно известному способу, указанная задача достигается тем, что в плазмотроне для увеличения скоростного напора в закрученном потоке плазмообразующего газа возбуждают микровихри при обтекании рельефной поверхности с углублениями в виде лунок на поверхности внутренней стенки корпуса плазмотрона и сопла. Микровихри отрывают слой холодного плазмообразующего газа непосредственно у рельефной поверхности корпуса и переносят холодный газ в поток плазмы дуги, охлаждая ее у поверхности электрода. Лунки создают микровихри и увеличивают площадь поверхности теплопередачи через стенки корпуса. При этом большая площадь рельефной поверхности увеличивает зоны воздействия "холодного" плазмообразующего газа. Этот способ реализован, например, в плазменной горелке по [Патент РФ №2150360, В23К 10/00 «Плазмотрон», опубл. 10.06.2000], что обеспечивает повышение ресурса плазмотрона за счет более эффективного охлаждения. Эти же факторы обеспечивают повышение надежности работы плазмотрона.

Недостатком известных способов является слабое воздействие потока плазмообразующей среды на приэлектродные участки электрической дуги. Кроме того, высокая турбулентность на внешних границах на всем протяжении осевой плазменной струи столба дуги вызывает интенсивное взаимодействие ее с окружающей средой с повышенным рассеянием мощности, что существенно снижает кпд плазменного генератора. Возможность рекуперативного охлаждения электрода в известном способе отсутствует.

Задача данного изобретения - разработка способа, обеспечивающего эффективное и экономичное охлаждение электрода.

Другой задачей изобретения является утилизация отходящего тепла дугового разряда, уносимого омывающими дуговой разряд вихревыми потоками плазмообразующего газа, и использование его в плазменном технологическом процессе, например, для дополнительного нагрева обрабатываемого изделия плазменной дугой.

Технический результат, достигаемый изобретением, - интенсификация процесса охлаждения теплонагруженных элементов плазмотрона, повышение эффективности охлаждения электрода и увеличение ресурса электродного узла, увеличение тепломассопереноса в направлении с электрода на обрабатываемое плазмой изделие.

Технический результат достигается тем, что в способе рекуперативного охлаждения неплавящегося электрода с электрододержателем в процессе работы плазмотрона, включающем подвод к электроду в зону опорного пятна дугового разряда вращающегося потока плазмообразующего газа, воздействие на тепло- и массоперенос между аксиальным потоком плазмы из опорного пятна дугового разряда и внешним вихревым потоком плазмообразующего газа путем создания микрозавихрений газа вблизи поверхности электрода и отвод тепла от электрода в аксиальный поток плазмы микровихрями, электрод с электрододержателем и вихревой поток плазмообразующего газа вращают вокруг общей оси во встречных друг другу направлениях.

Сопоставительный анализ с прототипом показывает, что заявляемый способ охлаждения электрода отличается наличием новых признаков: вращение электрододержателя с электродом, совмещение оси вращения электрододержателя и вихревого потока плазмообразующего газа, выбор направления вращения электрода в зависимости от направления вращения вихревого потока плазмообразующего газа. Эти признаки обеспечивают соответствие заявляемого технического решения критерию «новизна».

Сравнение заявляемого технического решения в способе с прототипом и с другими известными решениями в области сварки и смежных областях техники (электротехника, электромеханика, энергетика и др.) не выявило решение, обладающее сходными признаками: охлаждение электрода путем создания у его поверхности микровихрей плазмообразующего газа при встречном направлении вращения электрододержателя с электродом и вихревого потока плазмообразующего газа. Следовательно, заявляемому решению обеспечивается соответствие критерию "существенные отличия". Новое свойство совокупности указанных признаков, не повторяющее известные свойства отличительных признаков, известных из других решений, заключается в том, что при вращении электрододержателя навстречу вращающемуся потоку газа в пограничном слое газа у поверхности электрода частицы потока начинают закручиваться в плоскости вращения электрода. Тем самым создаются микрозавихрения, т.е. движение газа в пограничном слое у поверхности электрода становится вихревым. Известно, что механизм и интенсивность переноса тепла зависят от характера движения газа в пограничном слое. Если движение внутри теплового пограничного слоя ламинарное, то тепло в направлении, перпендикулярном к потоку, переносится теплопроводностью газа. В образовавшемся турбулентном слое тепло переносится не только теплопроводностью, но и конвекцией вместе с перемещающейся массой, т.е. более интенсивно. В результате суммарное термическое сопротивление теплоотдачи убывает. При этом вследствие турбулентного перемешивания газа непосредственно у поверхности электрода возрастает интенсивность переноса теплоты от внутренних слоев потока к наружным в направлении, перпендикулярном его движению.

Таким образом, заявляемое техническое решение соответствует критерию «изобретательский уровень».

Технический эффект заключается в достижении интенсивного теплоотвода из области приэлектродного участка электрической дуги, где выделяется наибольшее количество теплоты дугового разряда. Дуга контрагирует, и ее опорное пятно на электроде сокращается, в результате чего тепловой поток в электрод уменьшается, а температура его нагрева падает.

Предлагаемый способ охлаждения электрода создает другие технические эффекты, неизвестные (недостижимые) при охлаждении электрода способом, взятым за прототип.

При вращении электрода с высокой скоростью его рабочая поверхность омывается набегающим потоком холодного защитного газа. Улучшение условий теплоотвода из области пятна контакта дугового разряда с поверхностью электрода при его вращении повышает сжатие токопроводящего канала дуги непосредственно в зоне, где выделяется большая часть теплоты дугового разряда. Температура, давление и плотность тока в приэлектродной области возрастают, что приводит к появлению под действием собственных электромагнитных сил интенсивной газоплазменной струи в осевом направлении дугового разряда. Дуговой разряд, как электромагнитный насос начинает затягивать в себя окружающий холодный газ, нагревать его и ускорять в направлении из сопла наружу в виде высокотемпературной струи нагретого газа. Подсос газа в ядро дуги идет вдоль поверхности рабочего участка электрода, чем обеспечивается его интенсивное охлаждение. Разгон потока плазмы в дуге осевой электромагнитной ускоряющей силой пинч-эффекта от взаимодействия электрического тока дуги с собственным магнитным полем стабилизирует пространственное положение столба дугового разряда. При этом возможность сжатия дугового разряда у электрода, в отличие от известных способов, не связана с реальным повышением расхода рабочего (защитного или плазмообразующего) газа. Происходит рекуперативное конвективное охлаждение вращающегося электрода и предварительный подогрев плазмообразующего газа у поверхности электрода до его поступления в дуговой разряд. Это позволяет существенно повысить теплообменные процессы в дуговом разряде вблизи электрода. Соответственно, возрастает эффективность преобразования электрической энергии дугового разряда в тепловую энергию потока плазмы.

Подсос холодного газа непосредственно в ядро дуги вызывает снижение среднемассовой температуры газа и соответственно концентрацию в плазме заряженных частиц. В результате ток разряда несколько снижается, что уменьшает тепловую нагрузку также на электрически активную поверхность электрода и благоприятно сказывается на увеличении срока его службы.

Известна плазменная горелка по патенту РФ №211263, В23К 10/00, опубл. 10.06.1998 «Способ осевой стабилизации электродугового столба в плазменной горелке с подвижным катодом и плазменная горелка для его осуществления», выбранная по совокупности существенных признаков в качестве прототипа. Плазменная горелка содержит корпус с разрядной камерой и присоединенный к нему резервуар для жидкости, заполненный влаговпитывающим материалом, соосно установленные в разрядной камере сопло и катод, закрепленный в катододержателе, размещенном с возможностью аксиального перемещения в электроизоляционной трубке, которая установлена в теплопроводной трубке-испарителе с развитой наружной поверхностью, причем катододержатель, электроизоляционная трубка и трубка-испаритель проходят через резервуар, при этом последняя соприкасается со стороны резервуара с влаговпитывающим материалом, а со стороны корпуса - с кольцом из теплопроводного материала. Резервуар в месте выхода из него электрододержателя уплотнен посредством сальника. Плазменная горелка снабжена механизмом перемещения катододержателя. Охлаждение катододержателя осуществляется паром, образующимся при взаимодействии жидкости с поверхностью трубки-испарителя, нагретой до высокой температуры, для чего резервуар, содержащий жидкость, сообщен с полостью между катододержателем и электроизоляционной трубкой. Поскольку существенную роль в охлаждении катода играет величина поверхности катододержателя, последняя снабжена ребрами, увеличивающими поверхность теплоизлучения.

Однако конструкции известного плазменного генератора и электродного узла не являются оптимальными с точки зрения интенсивности охлаждения, что обусловлено передачей тепловой энергии от электрода кондуктивным способом только за счет теплопроводности материалов контактных поверхностей электрододержателя, электроизоляционной трубки и трубки испарителя. Наличие большого количества элементов теплопередающей цепи с большим термическим сопротивлением делает охлаждение электрода в известной конструкции электродного узла малоэффективным.

В процессе работы плазмотрона необходимо постоянно подводить и отводить охлаждающее вещество для устранения повышения температуры электрода, что требует соединения каналами внутренней системы охлаждения электродного узла с внешней.

Другим недостатком известной системы охлаждения является слабая интенсификация теплообмена в испарителе и невозможность осуществления рекуперативного охлаждения.

Способ реализован в плазменной горелке и ее электродном узле, являющимися другими объектами изобретения. Способ и устройства решают одну задачу и связаны единым изобретательским замыслом.

Осуществление заявленного способа охлаждения электрода возможно посредством плазмотронов как косвенного действия, при котором тепловая энергия передается обрабатываемому изделию непосредственно плазменной струей, выходящей из сопла-анода, так и посредством плазмотронов прямого действия, в которых воздействие на изделие производится дугой, стабилизированной плазменной струей.

Поставленная задача решается тем, что в плазмотроне, содержащем воздушную турбину с рабочей камерой, входной патрубок рабочей камеры турбины для ввода воздушного потока в направлении на лопатки турбинного колеса, вал с жестко закрепленным на торце электрододержателем и имеющий с ним низкое тепловое и электрическое сопротивления, размещенный цапфой на газостатических подшипниках, разрядную камеру дугового разряда с соосно установленным неплавящимся электродом, жестко закрепленным нерабочим концом в подвижном электрододержателе, завихритель для ввода вихревого потока плазмообразующего газа в разрядную камеру с закручиванием вокруг рабочего конца электрода, узел токоввода для подвода тока к электроду, вал изготовлен из теплопроводного и электропроводного материала и снабжен турбинным колесом в виде втулки с лопатками, изготовленных из материала с высокой теплопроводностью, которая жестко связана с валом и имеет с ним малое тепловое сопротивление, цапфа вала турбинного колеса выполнена в виде полой втулки, установленной на газостатических подшипниках, при этом вал установлен теплоизолированно и электроизолированно в цапфе с возможностью совместного вращения вокруг оси электродного узла, механически соединен с ней расцепляемой муфтой, ведущая и ведомая полумуфты которой взаимодействуют друг с другом торцевыми поверхностями, покрытыми электроизоляционным материалом, например корундом, и электрически соединен с электродным узлом и токовводом, при этом входной патрубок рабочей камеры воздушной турбины установлен тангенциально с возможностью вращения турбинного колеса вала в направлении, противоположном направлению закручивания потока плазмообразующего газа в разрядной камере. Вращающийся вал электрически соединен с токовводом скользящим контактом, например, при помощи щетки, электроизолированно установленной в корпусе плазмотрона.

Реализующий предлагаемый способ охлаждения в предлагаемом плазмотроне вращающийся электродный узел плазмотрона содержит неплавящийся электрод в виде стержня или вставки из тугоплавкого металла, закрепленный в электрододержателе, охлаждаемом теплопроводной трубкой-испарителем с развитой наружной поверхностью в виде охлаждающих ребер, введенной в контакт с теплоносителем, циркулирующим с изменением агрегатного состояния, смонтирован на валу ротора воздушной турбины, выполненном в виде центробежной тепловой трубы, состоящей из двух симметрично размещенных относительно центральной оси один в другом стаканов из теплопроводного и электропроводного материала с замкнутой полостью между ними, заполненной теплоносителем, при этом замкнутая полость тепловой трубы образована наружным стаканом с внутренней конической расширяющейся к зоне испарения поверхностью, и внутренним стаканом с внешней конической расширяющейся к зоне конденсации поверхностью, внутренняя поверхность которого образует открытую коническую полость тепловой трубы, при этом охлаждающие ребра тепловой трубы с внешней стороны в зоне конденсации выполнены в виде охлаждаемых воздушным потоком лопаток турбинного колеса. Кроме того, в открытой конической полости тепловой трубы размещен концентрично с ней канальный центробежный вентилятор в качестве дополнительного охлаждающего теплообменника в виде пустотелого цилиндра, установленного соосно с зазором относительно поверхности теплообмена на стенках полости, с закрепленными по окружности на наружной поверхности радиальными пластинчатыми ребрами в виде лопаток вентилятора, примыкающими к охлаждаемой поверхности с образованием направляющих каналов для формирования рабочей поверхностью ребер потоков охлаждающей среды вдоль стенки полости. Рабочая поверхность пластинчатых ребер в виде лопаток вентилятора, обращенная к потоку охлаждающего воздуха в открытой конической полости тепловой трубы независимо от направления его движения, составляет с направлением вращения электродного узла угол подъема от 0° до 180°. Часть внешней поверхности центробежной тепловой трубы в адиабатической зоне на участке между зонами испарения и конденсации имеет термоизолирующее и электроизолирующее покрытие.

Выполнение плазмотрона в совокупности с вышеизложенными признаками (признаками формулы изобретения) является новым для плазмотронов и, следовательно, соответствует критерию «новизна».

Вышеприведенная совокупность отличительных признаков не известна на данном уровне развития техники и не следует из общеизвестных правил конструирования плазмотронов с теплонагруженными узлами, что подтверждает соответствие критерию «изобретательский уровень».

Конструктивная реализация плазмотрона и электродного узла с указанной совокупностью существенных признаков не представляет никаких конструктивных, технических и технологических трудностей, откуда следует соответствие критерию «промышленная применимость».

Техническим результатом изобретения является повышение эффективности охлаждения электрода, использование тепла, отводимого от охлаждаемого электрода в плазменном технологическом процессе (рекуперация) и увеличение ресурса электродного узла, а следовательно, плазмотрона в целом.

Сущность предлагаемого способа и устройства поясняется фиг.1-7,

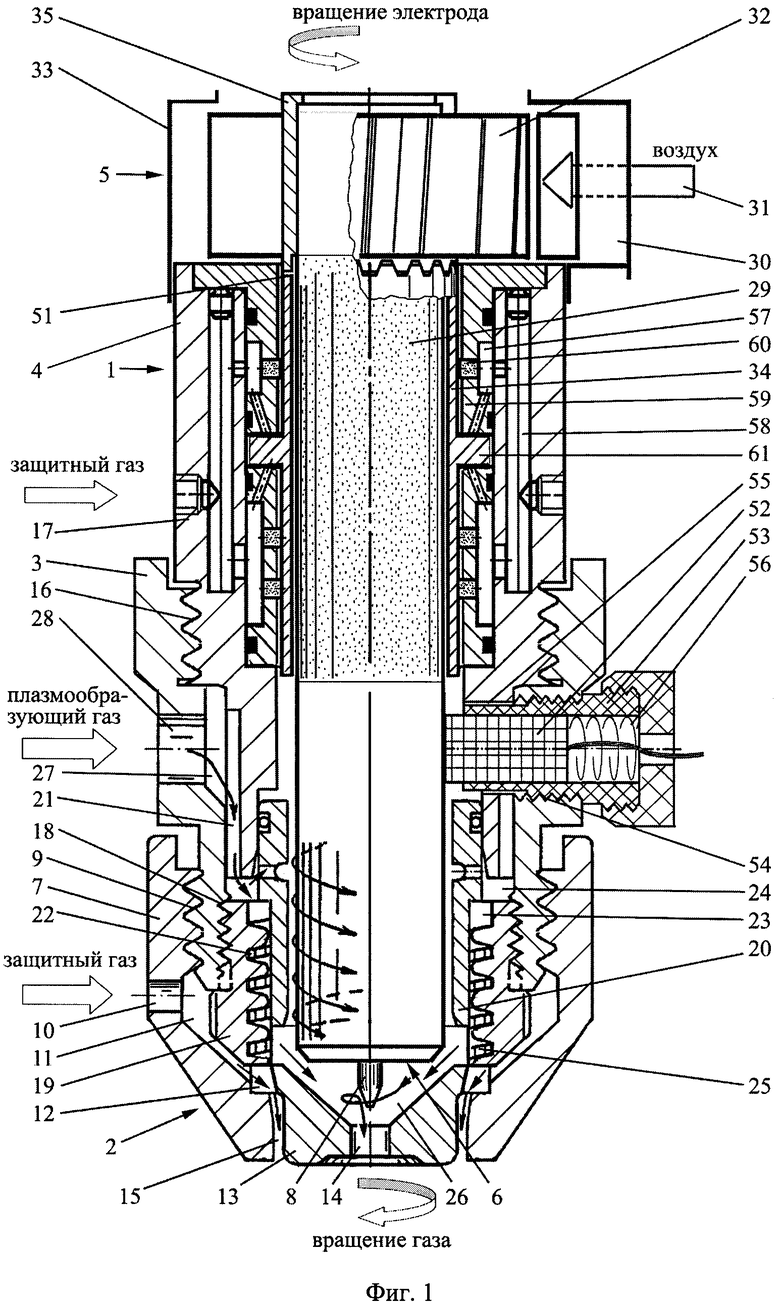

где на фиг.1 - плазмотрон в разрезе;

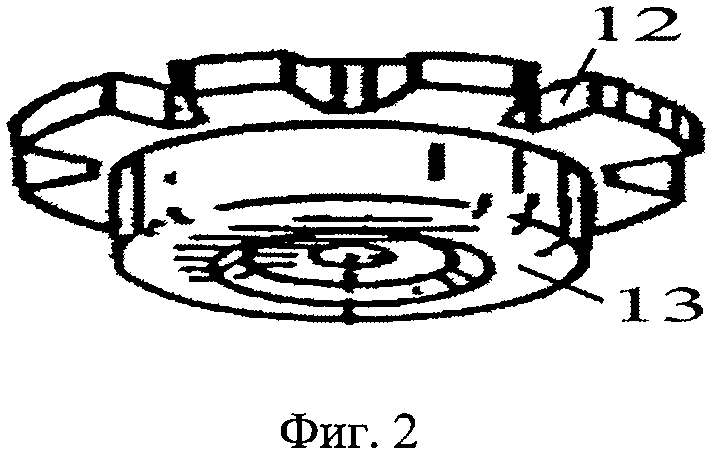

фиг.2 - формирующий плазменный поток вкладыш соплового узла;

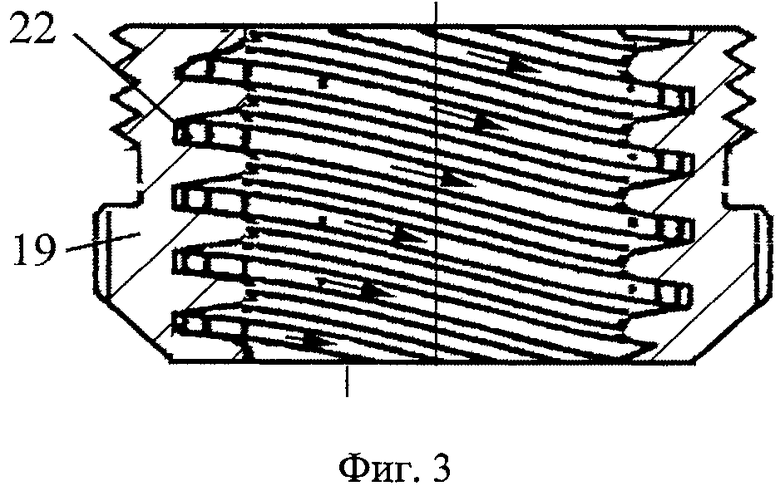

фиг.3 - завихряющая втулка;

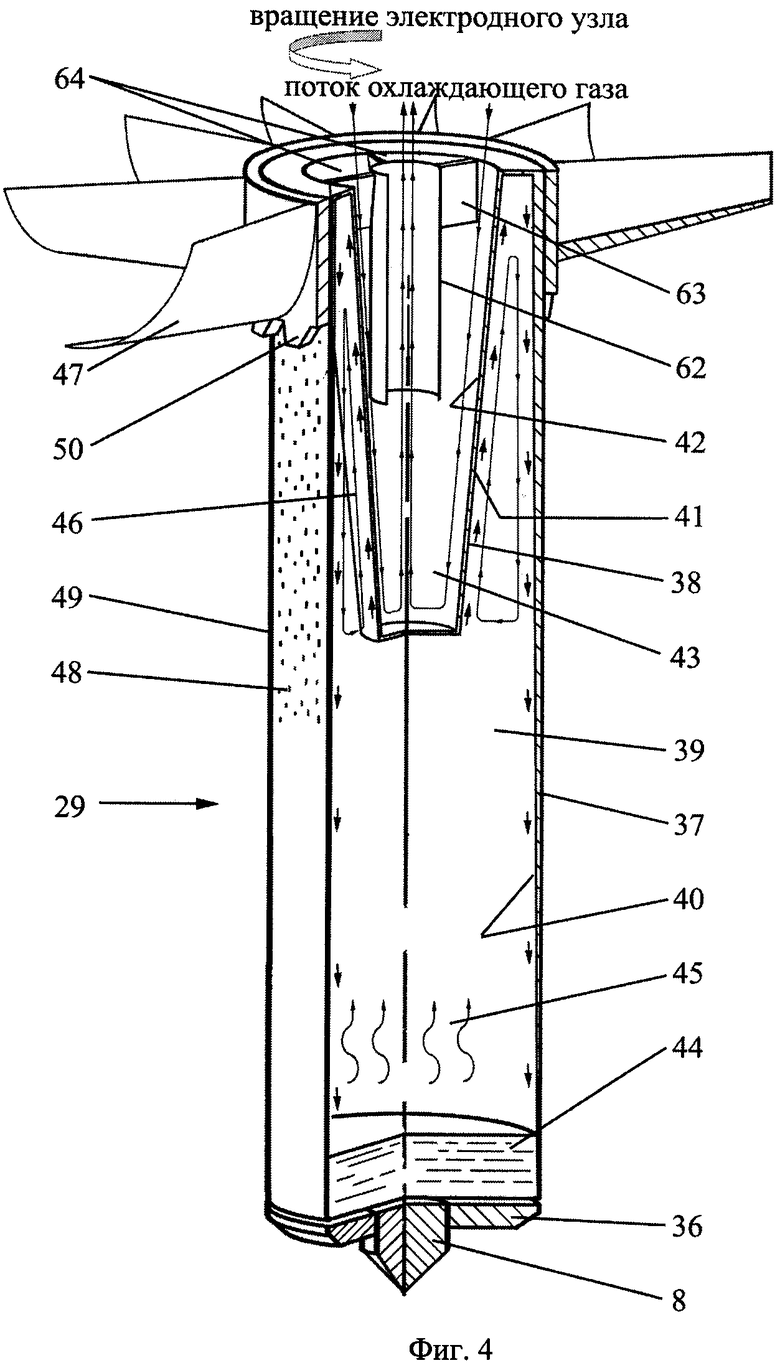

фиг.4 - электродный узел;

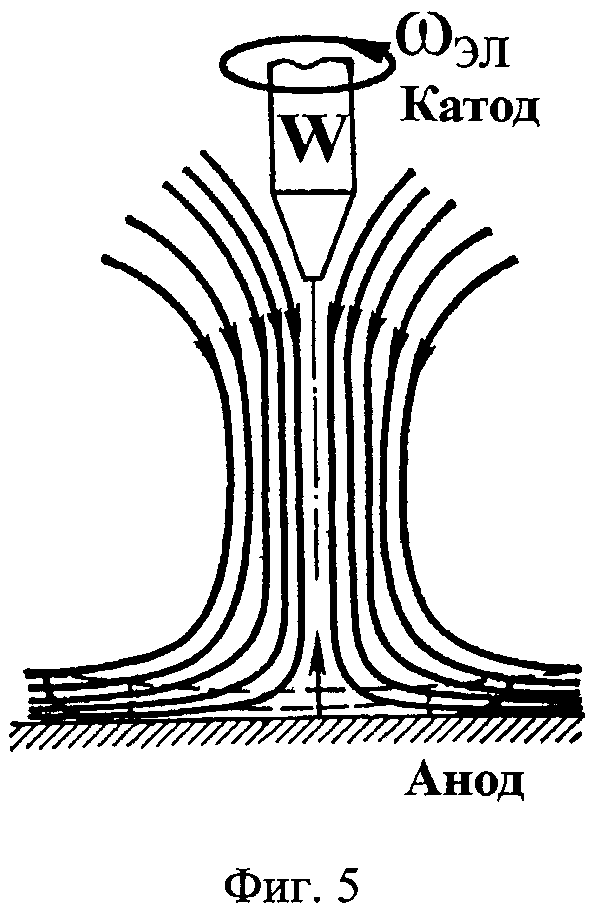

фиг.5 - схема течения газоплазменной струи дугового разряда;

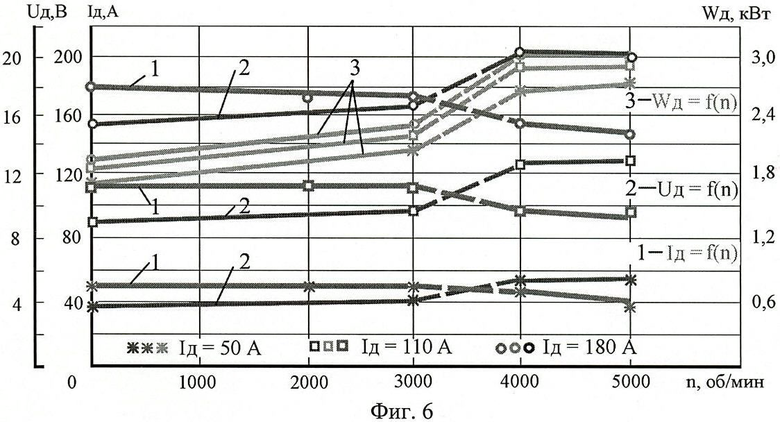

фиг.6 - влияние вращения электрода на электрические параметры дугового разряда;

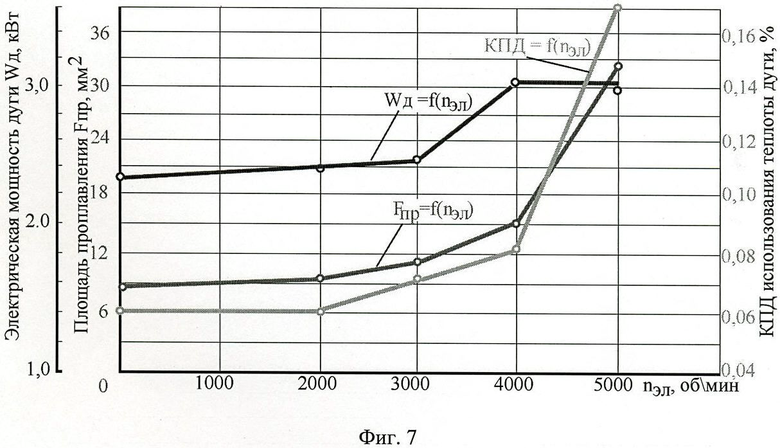

фиг.7 - влияние вращения электрода на эффективность преобразования электрической энергии дугового разряда в тепловую энергию газоплазменной струи.

На фиг.1 показан плазмотрон, корпус 1 которого образуют сопловой узел 2, проставок 3 и опорная втулка 4 газовой турбины 5. В корпусе 1 плазмотрона установлен электродный узел 6 с возможностью вращения вокруг собственной оси.

Сопловой узел 2 включает в себя сопловую втулку 13 и наружное сопло 7, которые установлены коаксиально с неплавящимся электродом 8. Сопло 7 закреплено по внутренней резьбе 9 на проставке 3 и имеет входное отверстие 10 для подвода защитного газа в кольцевую полость 11, а затем через продольные пазы 12 венца, формирующего плазменную струю сопловую втулку 13 (фиг.2) с центральным отверстием 14 для плазменной струи, в кольцевой зазор 15 между соплом 7 и сопловой втулкой 13 на проход к технологической зоне обработки изделия плазмой.

Проставок 3 закреплен по резьбе 16 на опорной втулке 17 газовой турбины 5. По внутренней резьбе 18 в проставок 3 установлена завихряющая втулка 19 завихрителя плазмотрона.

Завихритель плазмотрона состоит из завихряющей втулки 19, напорной втулки 20 и формирующей плазменный поток сопловой втулки 13. Втулка 4 имеет внутри направленный по оси канал 21 со средством для создания завихряющегося потока плазмообразующего газа в виде винтовых завихряющих канавок 22. Винтовые завихряющие канавки 22 могут быть выполнены в направлении правого или левого винта. На фиг.3 представлен вариант выполнения правовинтовых канавок 22, если смотреть со стороны газовой турбины в направлении поступательного движения вдоль оси разрядной камеры при закручивания канавки вокруг этой оси.

Канавки 22 могу быть выполнены с винтовой однозаходной и многозаходной поверхностью любого известного профиля. В завихряющую втулку 19 вставлена напорная втулка 20 завихрителя для образования каналов завихрения. Винтовые каналы между завихряющими канавками 22 и напорной втулкой 20 имеют входные концы 23, выходящие в полость 24, и выходные каналы 25, располагающиеся в разрядной камере 26 на участке, свободном от напорной втулки 20. Завихритель может быть выполнен с однозаходными или многозаходными канавками. По выходным участкам винтовых каналов плазмообразующий газ вводится в разрядную камеру 26 касательно к ее стенкам, с закручиванием (как вариант) в направлении по часовой стрелке (вариант показан на фиг.1). Закрученный поток плазмообразующего газа выводится из разрядной камеры 26 через центральное отверстие 14.

Нижний конец корпусной втулки 4 снабжен аксиально проходящими углублениями в виде фрезерованных шпоночных пазов 21, расположенных на расстоянии друг от друга по ее периметру. Углубления в виде пазов 21 образуют по всему периметру корпусной втулки каналы для направления плазмообразующего газа из кольцевой полости 27 от входного отверстия 28 к завихряющему узлу с втулками 19 и 20.

Плазмотрон содержит воздушную турбину 5 с валом турбинного колеса 29, размещенным на газостатических подшипниках, и входным патрубком 30 для направления активного воздушного потока 31 на лопатки 32 турбинного колеса. Плазмотрон может быть с правым или левым вращением вала 29 турбинного колеса (в зависимости от направления закручивания потока плазмообразующего газа). На фиг.2 приведен пример газовой турбины 5 с вращением вала 29 против хода часовой стрелки (левое вращение вала), если смотреть на него со стороны входного патрубка 30 для входа газа в рабочую камеру турбины.

Поток 31 сжатого рабочего воздуха поступает в рабочую камеру турбины по входному патрубку 31, выполненному предпочтительно в виде сопла, направляющего воздух на лопатки 32 турбинного колеса. В варианте, питание турбины сжатым воздухом может обеспечиваться по каналу 31 через улитку, охватывающую это турбинное колесо.

Турбина состоит из корпуса 33 в виде, например, улитки, колеса турбины с лопатками 32 и приводного вала 29, цапфы 34 с двумя опорными и одним упорным подшипником скольжения. Колесо турбины 5 выполнено в виде втулки 35 с лопатками 32, закрепленной на приводном валу 29. Возможно, если соединение втулки 35 колеса турбины выполнено на валу 29 с помощью пайки. Втулка 35 и лопатки 32 турбины 5 выполнены из материала с высокой теплопроводностью. Во время работы, когда лопатки 32 турбины 5 омываются рабочей средой, например сжатым воздухом, они охлаждаются, тем самым осуществляется отвод тепла из зоны конденсации.

Вращающийся электродный узел плазмотрона с охлаждением электрода 8 предлагаемым способом состоит из неплавящегося электрода 8 в виде стержня или вставки из тугоплавкого металла, например циркония или тантала, соединенной механически прочно и неподвижно в электрододержателе 36 в виде медной охлаждаемой обоймы (фиг.4). При этом, например, вольфрамовая вставка 8 может впаиваться на серебряном припое или свариваться методом диффузионной сварки в вакууме, а циркониевая, как более пластичная, запрессовываться в медную обойму 36. Катодная вставка может укрепляться в цельном корпусе, а может быть изготовлена в виде сменного модуля термокатода, который закреплен на корпусе вала 29 пайкой или любым другим известным способом, обеспечивающим низкие переходные термическое и электрическое сопротивления.

В электродном узле (фиг.4) электрод о держатель 36 с электродом 8 жестко соединен с валом 29, выполненным в виде центробежной тепловой трубы, которая образована наружной втулкой 37 с глухим дном в форме стакана, из материала с высокой теплопроводностью и электропроводностью, и соединенной с ней другой внутренней втулкой 38 также с глухим дном, из такого же материала, в форме стакана с образованием замкнутой полости 39 между ними. Замкнутая полость 39 тепловой трубы образована наружным стаканом с внутренней конической расширяющейся к зоне испарения поверхностью 40 и внутренним стаканом 38 с внешней конической расширяющейся к зоне конденсации поверхностью 41, внутренняя поверхность 42 которого образует открытую коническую полость 43 тепловой трубы. Замкнутая полость 39 тепловой трубы заполнена теплоносителем 44, изменяющим агрегатное состояние при нагреве, например, водой.

На наружной поверхности дна внешнего стакана в зоне испарения 45 тепловой трубы симметрично ее оси закреплен электрододержатель 36 с электродом 8, а в зоне конденсации 46 выполнены охлаждающие ребра 47, соединенные с тепловой трубой с возможностью вращения с ней. В адиабатической зоне 48 на участке между зонами испарения и конденсации часть внешней поверхности центробежной тепловой трубы имеет термоизолирующее и электроизолирующее покрытие 49. Охлаждающие ребра 47 тепловой трубы выполнены в виде лопаток 32 турбинного колеса с плоской формой или в виде различных криволинейных поверхностей. Лопатки 32 подвергаются непосредственному действию газовоздушного или газоводяного потока и преобразуют кинетическую энергию этого потока в механическую работу вращения вала 29 в виде тепловой трубы. Направление вращения тепловой трубы и в целом электродного узла обеспечивается положением входного патрубка 30 в корпусе турбины и, согласно изобретению, противоположно направлению закручивания потока плазмообразующего газа в разрядной камере 26 плазмотрона. На валу 29 закреплена ведущая полумуфта 50 расцепляемой муфты для передачи вращательного момента от турбины 5 цапфе 34 вала 29 турбинного колеса для их совместного вращения. Ведомая полумуфта 51 жестко установлена на цапфе 34 (фиг.1).

В открытой конической полости 43 тепловой трубы размещен концентрично с ней канальный центробежный вентилятор в качестве дополнительного охлаждающего теплообменника в виде пустотелого цилиндра 62, установленного соосно с зазором относительно поверхности теплообмена на стенках полости 43, с закрепленными по окружности на наружной поверхности радиальными пластинчатыми ребрами 63 в виде лопаток вентилятора, примыкающими к охлаждаемой поверхности 42 с образованием направляющих каналов 64 для формирования рабочей поверхностью ребер 63 потоков охлаждающей среды вдоль стенки полости 43. Рабочая поверхность пластинчатых ребер 63 в виде лопаток вентилятора, обращенная к потоку охлаждающего воздуха в открытой конической полости тепловой трубы независимо от направления его движения, составляет с направлением вращения электродного узла угол подъема от 0° до 180°.

Подвод электрического напряжения от источника питания к электрододержателю 36 с электродом 8 осуществляется через вращающийся вал 29 с помощью скользящего контакта. В качестве проводника тока от скользящего контакта до электрода 8 используется участок вала 29 в зоне испарения тепловой трубы. На этом участке поверхность вала 29 свободна от теплоизоляционного и электроизоляционного покрытия 49. В плазмотроне наружная поверхность вала 29 соединена (электрически) при помощи щетки 52 со щеткодержателем 53. Щеткодержатель 53 в свою очередь соединен (электрически) с выводом источника питания дугового разряда. По нему течет ток, необходимый для создания требуемой мощности. Передача электрического тока непосредственно от щетки 52 к валу 29 без дополнительных токосъемных колец повышает требования к качеству поверхности вала 29 в зоне скользящего контакта. В то же время такое техническое решение позволяет исключить из цепи дополнительные переходные электрические сопротивления и детали при закреплении токосъемных колец на валу.

Для установки скользящего контакта проставок 3 снабжен радиальными резьбовыми отверстиями 54, смежными отверстиям 55 в опорной втулке 17. В радиальные отверстия вставлены и закреплены радиально по резьбе 54 в опорной втулке 17 направляющие втулки 53 узла токоввода. Предпочтительно, чтобы втулки 53 изготавливались из неэлектропроводного материала и располагались в корпусе попарно с диаметральных сторон опорной втулки 17 с целью взаимной компенсации боковых нагрузок на подшипниковый узел газовой турбины от узла токоввода. Направляющая втулка 53 снабжена контактной щеткой 52, имеющей скользящий контакт с цилиндрической поверхностью вала 29. Контактная щетка 52 снабжена пружиной 56 с упором в крышку направляющей втулки и токоподводящим проводом с выводом наружу корпуса плазмотрона для подключения электродного узла к источнику питания дугового разряда (не показано).

Возможно, если в качестве скользящего электрического контакта между вращающимся валом 29 и неподвижной частью плазмотрона использовать, например, щеточный контакт другой конструкции, жидкометаллический контакт, токосъем при помощи дугового разряда в защитной среде или вакууме и тому подобное.

Цапфа 34 вала 29 и вал 29 турбины 5 выполнены раздельно друг от друга. Цапфа 34 выполнена в виде полой втулки, которая установлена на газостатических подшипниках, а вал 29 изготовлен из теплопроводного и электропроводного материала, электрически соединен с электродным узлом и токовводом, теплоизолированно и электроизолированно установлен в цапфе 34 и механически соединен с ней расцепляемой муфтой, ведущая 50 и ведомая 51 полумуфты которой взаимодействуют друг с другом торцевыми поверхностями, покрытыми электроизоляционным материалом. Цапфа 34 вала 29 размещена на радиальных газостатических подшипниках и упорном газостатическом подшипнике-подпятнике. Газостатический подшипник состоит из корпуса, камеры 57, сообщающейся с подводящей магистралью 58, с установленным внутри корпуса вкладышем 59, закрывающим камеру 57. Вкладыш 59 выполнен в виде втулки из газонепроницаемого материала и пористых вставок 60. Пористые вставки установлены в отверстиях втулки-вкладыша 59 и выполнены в виде шпонок. Вкладыш подшипника, состоящий из деталей, выполненных из газонепроницаемого и пористого материалов, обеспечивает необходимую несущую способность подшипника, так как величина несущей способности зависит только от нагрузки на подшипнике, давления наддува и общей длины подшипника. Упорным гребнем подшипников служит бурт 61 на втулке 34. В стенке корпуса высверлен канал 58 для подвода сжатого газа к питателям подшипников. В центральной части корпуса имеется отверстие для отвода отработавшей газовой смазки в окружающую среду.

Работа плазмотрона и электродного узла

Для охлаждения электрода по предлагаемому способу в разрядную камеру 26 плазмотрона тангенциально подают плазмообразующий газ и закручивают его поток вокруг электрода 8. Плазмообразующий газ вводится через радиальный канал 28 в корпусе завихряющей втулки 19, поступает в кольцевое пространство 24 между проставком 3 и нижней частью опорной втулки 17, а затем через кольцевую полость 21 аксиально вдоль углублений 21 по завихряющим канавкам 22 втулки 19. Плазмообразующий газ выходит в разрядную камеру 26 через выходные концы канавок 22, в основном, тангенциально.

Поток газа в разрядной камере 26 имеет, например, правовинтовую закрутку, как показано на фиг.1, а его более холодные слои под действием центробежных сил располагаются у стенки разрядной камеры 26. Газ течет вниз к выходному отверстию 14 по вихревой схеме вокруг электрода 8.

Понятно, что в рамках заявленного изобретения завихрение газа можно реализовать во многих вариантах выполнения. Например, завихрение газа может быть достигнуто иначе, чем при использовании вихревых каналов.

Во время работы турбины рабочая среда под давлением подается по каналу 30 через сопловой узел на лопатки 32 турбинного колеса и приводит его во вращение. Крутящий момент от турбины 5 передается на вал 29, который вращает электродный узел. Холодная рабочая среда, попадая в турбину, омывает детали колеса турбины и вала 29, охлаждает их, что повышает надежность работы плазмотрона. Возможно, если в качестве рабочей среды, приводящей во вращение турбину, используется сжатый воздух, жидкость, смесь газа и жидкости или сжатый защитный газ. В последнем случае защитный газ после турбины может подаваться в защитное сопло плазмотрона.

Известным способом возбуждают дуговой разряд между электродом 8 плазмотрона и обрабатываемым изделием. Вращают электрод 8 вокруг собственной оси совместно с вращающимся потоком плазмообразующего газа. При вращении электрода с высокой скоростью его рабочая часть омывается набегающим потоком холодного плазмообразующего газа. При наличии напряжения между соплом-анодом 13 и катодной тугоплавкой вставкой 8 в межэлектродном зазоре возбуждается электрическая дуга. При подаче в завихритель 19 плазмообразующего газа под давлением, обдувающего электрическую дугу вихревым потоком, возникает интенсивная струя плазмы, вытекающий по отверстию 14 из сопла 7.

Изготовление вала в виде вращающейся тепловой трубы с внутренней полостью, заполненной рабочей жидкостью, изменяющей агрегатное состояние, существенно интенсифицирует процессы теплообмена нагреваемого электрода с окружающей средой. Изготовление герметичной полой емкости тепловой трубы со стенками слегка конической формы с углом конусности 2°÷5° способствует ускорению возврата конденсата рабочей жидкости в испаритель под действием центробежных сил.

Снабжение плазмотрона валом газовоздушной турбины, на котором закреплен электрододержатель, позволяет вращать электрод вокруг своей оси способом пневматической передачи вращающемуся валу мощности при прокачивании через турбину воздушного или газовоздушного потока.

Расположение входного патрубка рабочей камеры воздушной турбины тангенциально с возможностью вращения вала совместно с турбинным колесом в направлении, противоположном направлению закручивания потока плазмообразующего газа в разрядной камере, позволяет создать микровихри холодного плазмообразующего газа у поверхности электрода вблизи расположения опорного пятна дугового разряда.

Изготовление вала из теплопроводного и электропроводного материала, электрическое соединение с токовводом скользящим контактом позволяют осуществить подвод тока к вращающемуся электроду и отвод тепла от него.

Изготовление вала отдельно от цапфы в виде втулки, установленной на газостатических подшипниках, и механическое соединение с ней стержня вала турбины расцепляемой муфтой, ведущая и ведомая полумуфты которой взаимодействуют друг с другом торцовыми поверхностями, покрытыми электроизоляционным материалом, например корундом, позволяет исключить образование электрической цепи между электродом и соплом плазмотрона, подключенным к разным полюсам источника питания электрической дуги между электродом и обрабатываемым изделием. Кроме того, упрощается замена электродного узла, отработавшего свой ресурс.

Тепловые трубы обладают высокими теплопередающими характеристиками, осуществляют трансформацию тепловых потоков, которая в предлагаемом техническом решении использована для уменьшения плотности теплового потока в зоне конденсации тепловой трубы за счет увеличения ее площади по сравнению с площадью зоны испарения.

Работа тепловой трубы основана на испарении теплоносителя в зоне тепловыделения, перемещения паров в зону конденсации, конденсации паров и возврата конденсата в зону испарения. Для возврата конденсата обычно применяют капиллярно-пористые материалы - фитили, которые располагают в полости на стенках трубы. Для неметаллических жидкостей характерно возникновение пузырькового кипения в фитиле зоны испарения. Это затрудняет отвод образующегося на греющей поверхности пара через толщу фитиля, а следовательно, ограничивает мощность теплопередачи. Поэтому в центробежной тепловой трубе фитиль не применятся и возврат конденсата в зону испарения осуществляется за счет принудительного вращения тепловой трубы вокруг своей оси. Вращающаяся тепловая труба не имеет тех капиллярных ограничений по возврату жидкости, которые характерны для обычных фитильных тепловых труб, т.е. ее передающая способность может быть во много раз больше. Изменение в геометрии - внутренняя конусность корпуса, которая выполнена расширяющейся в направлении зоны испарения.

Конденсат под действием центробежной силы по конической поверхности опускается в зону испарения. Для интенсификации на внутренней поверхности может быть выполнена винтовая нарезка или внутренняя поверхность может быть резьбовидной.

В результате выполнения вала в виде тепловой трубы система охлаждения вращающегося электрододержателя становится более эффективной. Причем интенсивность охлаждения будет возрастать с увеличением окружной скорости вращения электродного узла. Технический результат изобретения заключается в интенсификации процесса охлаждения теплонагруженных элементов электродного узла по сравнению с прототипом.

Для центробежной тепловой трубы установлено, что увеличение теплопередачи пропорционально росту центробежного ускорения в степени ¼.

Размещение в открытой конической полости тепловой трубы канального центробежного вентилятора позволяет дополнительно охлаждать тепловую трубу в зоне конденсации. Образованные поверхностью пластинчатых ребер (в виде лопаток вентилятора) центральной пустотелой втулки направляющие каналы при вращении вала формируют потоки охлаждающей среды, например воздуха или другого газа, вдоль стенки полости. Направление охлаждающих потоков в полости определяется углом подъема рабочей поверхности пластинчатых ребер по отношению к направлению вращения вала и может составлять величину от 0° до 180°. Если угол подъема рабочей поверхности пластинчатых ребер к направлению вращения меньше 90°, то пустотелый цилиндр, расположенный по оси полости, выполняет функции отводного канала, через который вентилятором организуется течение нагретого воздуха из полости в атмосферу. Если угол подъема рабочей поверхности пластинчатых ребер к направлению вращения больше 90°, то пустотелый цилиндр, расположенный по оси полости, выполняет функции воздуховода, через который вентилятором организуется течение охлаждающего воздуха из атмосферы в полость. Выбор варианта направления течения охлаждающего воздуха определяется в зависимости от многих факторов, включающих конструктивное исполнение плазмотрона, технологические режимы плазменного процесса, свойства теплоносителя и т.п. В качестве примера на фиг.4 показано расположение пластинчатых ребер под углом меньше 90° к направлению вращения вала и соответствующее этому направление потока воздуха в конической полости.

Нанесение на часть внешней поверхности центробежной тепловой трубы в адиабатической зоне на участке между зонами испарения и конденсации термоизолирующего и электроизолирующего покрытия необходимо для снижения теплоотвода к втулке и исключения ее перегрева. Также обеспечивается выключение втулки из электрической цепи протекания тока дугового разряда.

Улучшение условий теплоотвода из области пятна контакта дугового разряда с электродом при его вращении повышает сжатие токопроводящего канала дуги непосредственно в зоне, где выделяется большая часть теплоты дугового разряда. Температура, давление и плотность тока в приэлектродной области возрастают, что приводит к появлению под действием собственных электромагнитных сил интенсивного потока плазмы в осевом направлении дугового разряда. Дуговой разряд, как электромагнитный насос начинает затягивать в себя окружающий холодный газ, нагревать его и ускорять в направлении из сопла наружу в виде плазменной струи. Подсос газа в ядро дуги идет вдоль поверхности рабочего участка электрода, чем обеспечивается его интенсивное охлаждение. Регенеративное конвективное охлаждение вращающегося электрода и предварительный подогрев плазмообразующего газа у поверхности электрода до его поступления в дуговой разряд позволяют существенно повысить теплообменные процессы в дуговом разряде, и, соответственно, эффективность преобразования электрической энергии дугового разряда в тепловую энергию потока плазмы. Разгон потока плазмы в дуге осевой электромагнитной ускоряющей силой пинч-эффекта от взаимодействия электрического тока дуги с собственным магнитным полем стабилизирует пространственное положение столба дугового разряда. При этом возможности сжатия дугового разряда у электрода, в отличие от известных способов, не связаны с реальным повышением расхода рабочего (защитного или плазмообразующего) газа.

На фиг.5 показана схема формирование высокотемпературного осевого газоплазменного потока с электрода под действием электромагнитных сил при вращении электрода. Дуговой разряд затягивает в себя окружающий холодный газ, нагревает его и ускоряет в направлении из сопла наружу в виде высокотемпературной струи нагретого газа. Подсос газа в ядро дуги идет вдоль поверхности рабочего участка электрода, чем обеспечивается его интенсивное охлаждение. Происходит рекуперативное конвективное охлаждение вращающегося электрода и предварительный подогрев плазмообразующего газа у поверхности электрода до его поступления в дуговой разряд. Это позволяют существенно повысить теплообменные процессы в дуговом разряде вблизи электрода. Соответственно, возрастает эффективность преобразования электрической энергии дугового разряда в тепловую энергию потока плазмы.

Таким образом, в предлагаемом способе охлаждения электрода предусмотрена возможность отвода тепла от электрода вынужденной конвекцией в омывающий электрод поток плазмообразующего газа и теплопроводностью к теплоносителю, введенному внутрь приводного вала, со стороны закрепления электрода в электрододержателе. В результате снижается уровень температур, до которых нагревается электрод в процессе работы плазмотрона. В совокупности отмеченное повышает ресурс работы неплавящегося электрода.

Подсос холодного газа непосредственно в ядро дуги вызывает снижение среднемассовой температуры газа и, соответственно, концентрацию в плазме заряженных частиц. В результате ток разряда снижается, что уменьшает тепловую нагрузку на внутреннюю поверхность сопла и благоприятно сказывается на увеличении срока его службы.

Таким образом, в заявляемом изобретении искусственное воздействие, создаваемое на дугу вращением электрода вокруг оси вращения потока плазмообразующего газа, отрабатывается перестройкой характеристик осевого плазменного потока: сужением приэлектродной области токопроводящего канала дуги, возрастанием составляющих скорости, плотности тока, электромагнитных сил и электродинамическим обжатием столба дуги. При этом осевой высокоскоростной поток плазмы переносит теплоту из одной области дуги в другую. Осуществление электромагнитными силами направленного тепло- и массопереноса между энергетическими областями дуги из приэлектродной области к обрабатываемому материалу способствует повышению эффективности работы плазмотрона.

Следует также отметить, что с увеличением угла заточки стержневого электрода изменяется и направление подсоса газа в прикатодную область дуги. При малых углах заточки газ, засасываемый в дугу параллельно поверхности заточенного конца электрода, движется в направлении, близком к осевому. С увеличением угла заточки направление подсоса газа изменяется. При плоском торце катода направление подсоса газа будет таким же, как и у плоского анода. В этом случае газ будет поступать в приэлектродную область дуги в направлении, близком к радиальному. При этом он непосредственно попадает в прикатодную область, т.е. практически предварительно не прогревается и температура плазмы будет значительно уменьшаться.

Производили зажигание дуги при различных режимах плазменно-дуговой обработки металла. В качестве материала центрального электрода плазмотрона использовался вольфрам. Сжатая дуга горела между вольфрамовым электродом и стальной пластиной. В качестве плазмообразующего газа использовался аргон, расход которого в процессе исследования оставался неизменным. Скорость перемещения плазмотрона относительно пластины (скорость наплавки) оставалась постоянной. Скорость вращения центрального электрода плазмотрона вокруг собственной оси изменяли в диапазоне 0-5000 об/мин. Исследовали влияние вращения электрода на величину тока дуги, глубину и площадь поперечного сечения зоны расплавления пластины. Из центральной части наплавок вырезали шлифы, после выявления макроструктуры которых при увеличении производили планиметрирование площади расплавления. Результаты исследований приведены на фиг.6 и 7. На фиг.6 приведено влияние вращения электрода на электрические параметры электродугового разряда: сварочный ток, напряжение дуги, мощность дуги. На фиг.7 приведено влияние вращения электрода на эффективность преобразования электрической энергии в тепловую. Под эффективностью преобразования электрической энергии в тепловую понимали способность плазмотрона преобразовывать затраченную электрическую энергию дуги в тепловую энергию потока плазмы дуги и передавать ее расплавляемому металлу изделия. В целом указанную способность оценивали коэффициентом полезного действия (кпд) плазмотрона как отношение теплосодержания расплавленного металла пластины, включая скрытую теплоту плавления, к полной тепловой мощности дуги (фиг.7).

В исследованиях во всем диапазоне изменения скорости вращения электрода от 0 до 5000 об/мин дуга горела стабильно. Результаты исследований показывают, что при всех начальных значениях тока дуги с увеличением скорости вращения электрода ток дугового разряда снижается, а напряжение дуги возрастает (фиг.6). Например, если первоначально ток и напряжение дуги составляли 180 А и 13 В, соответственно, без вращения электрода, то на скорости 5000 об/мин ток дуги понизился до 146 А, а напряжение увеличилось до, примерно, 20 В, т.е. электрическая мощность дугового разряда с 2,34 кВт увеличилась из-за вращения электрода до 2,94 кВт (фиг.6). При этом, несмотря на снижение тока дуги, площадь расплавления пластины увеличивается с увеличением скорости вращения электрода (фиг.7), а кпд использования тепла дуги существенно возрастает. Например, если без вращения электрода площадь расплавления пластины составляла 8,5 мм2 на токе дуги 180 А, то с увеличением вращения электрода до 5000 об/мин и снижении тока до 146 А площадь увеличивается до 32 мм2, т.е. почти в 4 раза (фиг.7). При этом кпд проплавления возрастает более 2,5 раз.

Полученные результаты подтверждают, что при вращении электрода вокруг собственной оси повышается эффективность использования теплоты дуги. Кроме того, вращение электрода позволяет уменьшить величину тока дуги (в приведенном примере с 180 А до 146 А), а следовательно, тепловую нагрузку на электрод, для расплавления изделий с такой же производительностью, какая может быть получена при большем токе дуги без вращения электрода.

Предложенный способ управления режимом работы может быть использован в различных технических устройствах преобразования электрической энергии в тепловую энергию с помощью электродугового разряда и позволяет:

1) получать потоки плазмы различной интенсивности и направления движения при постоянных величинах расхода плазмообразующего газа и силы тока электрической дуги, регулировать потоки тепла на электроды или стенки дуговой камеры плазменных генераторов, формировать разнообразные конфигурации токопроводящего и теплового поля дугового разряда;

2) регулировать эжекцию газа в зону сужения разряда, проникновение частиц, аэрозолей, химических реагентов в высокотемпературные области дуги с целью повышения уровня теплообмена в дуговой камере и облегчения протекания плазмохимических реакций;

3) повышать токовую нагрузку и одновременно снижать тепловую нагрузку на электрод катод за счет его регенеративного радиационно-конвективного охлаждения высокоскоростным потоком холодного плазмообразующего газа;

4) существенно повышать ресурс работы центрального электрода плазменного генератора без изменения геометрии его рабочей части из-за уноса материала в результате эрозии;

5) повышать характеристики, прежде всего, увеличивать импульс тяги и продолжительности эксплуатации при одинаковом запасе топлива, в случае применения в электродуговых ракетных двигательных установках космических аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ | 1992 |

|

RU2036059C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

| Плазмотрон для резки | 1976 |

|

SU645798A1 |

Изобретение относится к генераторам низкотемпературной плазмы и может быть использовано в конструкции плазмотронов, применяемых во всех областях техники. Способ заключается в повышении интенсивности охлаждения электрода путем создания у его электрически активной поверхности микрозавихрений газа и отвода микровихрями тепла в аксиальный поток плазмы при вращении электрода с электрододержателем и вихревого потока плазмообразующего газа вокруг общей оси во встречных друг другу направлениях. Плазмотрон содержит воздушную турбину, вал турбинного колеса с закрепленным на торце неплавящимся электродом, установленный электроизолированно в цапфе на газостатических подшипниках с возможностью вращения в газоразрядной камере с завихрителем плазмообразующего газа, входной патрубок рабочей камеры турбины для ввода воздушного потока в направлении на лопатки турбинного колеса, установленный тангенциально с возможностью вращения вала в направлении, противоположном направлению закручивания потока плазмообразующего газа в разрядной камере. В электродном узле плазмотрона электрододержатель соединен с центробежной тепловой трубой в зоне испарения, охлаждающие ребра которой в зоне конденсации выполнены в виде лопаток турбинного колеса, обдуваемых газовоздушным потоком. В адиабатической зоне тепловая труба имеет термоизолирующее и электроизолирующее покрытие. Технический результат - интенсификация процесса охлаждения теплонагруженных элементов плазмотрона и увеличение тепломассопереноса в направлении с электрода на обрабатываемое плазмой изделие. 3 н. и 4 з.п. ф-лы, 7 ил.

1. Способ рекуперативного охлаждения неплавящегося электрода с электрододержателем в процессе работы плазмотрона, включающий подвод к электроду в зону опорного пятна дугового разряда вращающегося потока плазмообразующего газа, воздействие на тепло- и массоперенос между аксиальным потоком плазмы из опорного пятна дугового разряда и внешним вихревым потоком плазмообразующего газа путем создания микрозавихрений газа вблизи поверхности электрода и отвод тепла от электрода в аксиальный поток плазмы микровихрями, отличающийся тем, что электрод с электрододержателем и вихревой поток плазмообразующего газа вращают вокруг общей оси во встречных друг другу направлениях.

2. Плазмотрон, содержащий воздушную турбину с рабочей камерой, входной патрубок рабочей камеры турбины для ввода воздушного потока в направлении на лопатки турбинного колеса, вал с жестко закрепленным на торце электрододержателем и имеющий с ним низкое тепловое и электрическое сопротивления, размещенный цапфой на газостатических подшипниках, разрядную камеру дугового разряда с соосно установленным неплавящимся электродом, жестко закрепленным нерабочим концом в подвижном электрододержателе, завихритель для ввода вихревого потока плазмообразующего газа в разрядную камеру с закручиванием вокруг рабочего конца электрода, узел токоввода для подвода тока к электроду, отличающийся тем, что вал изготовлен из теплопроводного и электропроводного материала и снабжен турбинным колесом в виде втулки с лопатками, изготовленными из материала с высокой теплопроводностью, которая жестко связана с валом и имеет с ним малое тепловое сопротивление, цапфа вала турбинного колеса выполнена в виде полой втулки, установленной на газостатических подшипниках, при этом вал установлен теплоизолированно и электроизолированно в цапфе с возможностью совместного вращения вокруг оси электродного узла, механически соединен с ней расцепляемой муфтой, ведущая и ведомая полумуфты которой взаимодействуют друг с другом торцовыми поверхностями, покрытыми электроизоляционным материалом, например корундом, и электрически соединен с электродным узлом и токовводом, при этом входной патрубок рабочей камеры воздушной турбины установлен тангенциально с возможностью вращения турбинного колеса вала в направлении, противоположном направлению закручивания потока плазмообразующего газа в разрядной камере.

3. Плазмотрон по п.2, отличающийся тем, что вращающийся вал электрически соединен с токовводом скользящим контактом, например, при помощи щетки, электроизолированно установленной в корпусе плазмотрона.

4. Вращающийся электродный узел плазмотрона, содержащий неплавящийся электрод в виде стержня или вставки из тугоплавкого металла, закрепленный в электрододержателе, охлаждаемом теплопроводной трубкой-испарителем с развитой наружной поверхностью в виде охлаждающих ребер, введенной в контакт с теплоносителем, циркулирующим с изменением агрегатного состояния, отличающийся тем, что электродный узел смонтирован на валу ротора воздушной турбины, выполненном в виде центробежной тепловой трубы, состоящей из двух симметрично размещенных относительно центральной оси один в другом стаканов из теплопроводного и электропроводного материала с замкнутой полостью между ними, заполненной теплоносителем, при этом замкнутая полость тепловой трубы образована наружным стаканом с внутренней конической расширяющейся к зоне испарения поверхностью и внутренним стаканом с внешней конической расширяющейся к зоне конденсации поверхностью, внутренняя поверхность которого образует открытую коническую полость тепловой трубы, при этом охлаждающие ребра тепловой трубы со стороны конденсации выполнены в виде охлаждаемых воздушным потоком лопаток турбинного колеса.

5. Электродный узел по п.4, отличающийся тем, что в открытой конической полости тепловой трубы размещен концентрично с ней канальный центробежный вентилятор в качестве дополнительного охлаждающего теплообменника в виде пустотелого цилиндра, установленного соосно с зазором относительно поверхности теплообмена на стенках полости, с закрепленными по окружности на наружной поверхности радиальными пластинчатыми ребрами в виде лопаток вентилятора, примыкающими к охлаждаемой поверхности с образованием направляющих каналов для формирования рабочей поверхностью ребер потоков охлаждающей среды вдоль стенки полости.

6. Электродный узел по п.4, отличающийся тем, что рабочая поверхность пластинчатых ребер в виде лопаток вентилятора, обращенная к потоку охлаждающего воздуха в открытой конической полости тепловой трубы независимо от направления его движения, составляет с направлением вращения электродного узла угол подъема от 0° до 180°.

7. Электродный узел по п.4, отличающийся тем, что часть внешней поверхности центробежной тепловой трубы в адиабатической зоне на участке между зонами испарения и конденсации имеет термоизолирующее и электроизолирующее покрытие.

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

| СОПЛОВОЙ УЗЕЛ ПЛАЗМОТРОНА | 2000 |

|

RU2174063C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПЕРЕМЕННОГО ТОКА | 2008 |

|

RU2374791C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2007 |

|

RU2340125C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2254395C1 |

| US 5208448 A, 04.05.1993 | |||

| US 4777343 A, 11.10.1988. | |||

Авторы

Даты

2012-12-10—Публикация

2011-06-01—Подача