Изобретение относится к холодильной технике и может найти применение в технологии хранения различного вида продуктов в быту.

В последние десятилетия в связи с сокращением производства электроэнергии на душу населения как у нас в стране, так и за рубежом, и соответствующим возрастанием ее стоимости все более актуальной становится проблема энергосбережения. Одним из массовых потребителей электроэнергии является бытовая холодильная техника. Так, только в США у населения имеется более 130 млн холодильников. Поэтому естественно встает вопрос об энергосбережении путем сокращения энергопотребления бытовой холодильной техникой.

Известен способ термостатирования внутреннего объема рабочей камеры бытовой холодильно-нагревательной установки (и установка, построенная на его основе) с использованием естественного холода или тепла и не потребляющая электроэнергии [1] . В этом способе термостатируемый шкаф устанавливают на границе двух сред с различными температурными параметрами, например, на границе отапливаемого и неотапливаемого помещения (в том числе на открытом воздухе). При этом термостатирование в камере осуществляют путем регулирования притоков холодного или теплого воздуха в рабочую камеру из внешних сред. Установка, реализующая этот способ, содержит термостатируемый шкаф, размещенный в проеме стены под окном, выходящим на балкон (лоджию) и имеющий открывающиеся вручную жалюзи, выходящие как в отапливаемое помещение, так и наружу [1].

Однако в этом способе и установке можно обеспечить качественное хранение продуктов с температурой внутри камеры в пределах 0 - 8oC лишь в ограниченный период времени в году, а именно в периоды, когда средняя температура в отапливаемом помещении и вне его лежит в тех же пределах.

Кроме того, точность выдерживания температуры в рабочей камере низка, а управление притоком в камеру тепла или холода осуществляется вручную.

Известен также способ автоматического термостатирования внутреннего объема рабочей камеры бытовой холодильно-нагревательной установки с использованием естественного холода, при котором установку размещают вне отапливаемого помещения, избыток тепла из камеры отводят через корпус термостатируемого шкафа установки, определяют разность между заданной и измеренной температурами внутри камеры, в соответствии с этой разностью вводят в рабочую камеру недостаток тепла путем электрообогрева внутреннего объема камеры [2].

Известна холодильно-нагревательная установка, реализующая этот способ, содержащая термостатируемый шкаф, размещенный в неотапливаемом помещении, задатчик и датчик температуры внутри рабочей камеры и электронагреватель [2] .

В этом способе и устройстве в области отрицательной внешней температуры термостатирование осуществляется автоматически, период возможного использования в течение года такой установки несколько увеличивается. Однако в теплое и жаркое время года ее использование становится невозможным.

Известен, кроме того, способ автоматического термостатирования внутреннего объема рабочей камеры холодильно-нагревательной установки с использованием эффекта Пельтье, при котором определяют разность между заданной и измеренной температурами в рабочей камере, отвод избытка тепла из камеры или ввод его недостатка в камеру осуществляют при помощи термоэлектрического агрегата, регулируют интенсивность ввода и отвода тепла в соответствии с разностью между заданной и измеренной температурами в камере [3].

Известное устройство, реализующее этот способ, содержит термостатируемый шкаф с рабочей камерой, задатчик и датчик температуры в камере, вычитающее устройство, управляющее устройство и термоэлектрическую батарею.

В этом способе и установке обеспечивается возможность хранения продуктов как в камере при положительных, так и при отрицательных температурах внешней среды, т.е. возможность всесезонного его использования. Однако с увеличением разности между температурами внешней среды и заданной внутри рабочей камеры (более 8 - 15oC) энергопотребление установки резко возрастает, и тем больше, чем больший объем имеет рабочая камера. Эти недостатки сдерживают широкое использование в быту таких установок.

Известен, наконец, способ термостатирования внутреннего объема рабочей камеры бытовой холодильной установки, при котором задают температуру внутри рабочей камеры, измеряют ее текущее значение, избыток тепла из камеры отводят при помощи холодильного агрегата, например, парокомпрессионного типа, с испарителем и конденсатором, определяют разность между заданным и измеренным значениями температур внутри камеры, в соответствии с которой регулируют интенсивность отвода избытка тепла из камеры холодильным агрегатом [4].

Известная установка, реализующая этот способ, содержит термостатируемый шкаф с рабочей камерой, последовательно соединенные задатчик температуры в рабочей камере, вычитающий элемент, управляющее устройство, исполнительное устройство и холодильный агрегат, например, парокомпрессионного типа, с испарителем и конденсатором, датчик температуры внутри камеры, соединенный со вторым входом вычитающего элемента [4].

В этой установке функции задатчика, вычитающего элемента и управляющего устройства выполняет реле температуры, объединяющее их в единую конструкцию. В качестве исполнительного устройства используется пуско-защитное реле (см. [4], с. 62,63). Регулирование температуры внутри камеры здесь осуществляется релейным способом.

Имея ряд преимуществ по сравнению с аналогами, описанными выше, этот способ и установка широко используются в бытовых холодильниках, размещаемых в отапливаемых помещениях. В них имеется возможность всесезонного хранения продуктов, поскольку температура в отапливаемом помещении выше заданной температуры внутри рабочей камеры термостатируемого шкафа и для ее выдерживания всегда требуется отводить из камеры избыток тепла, что и осуществляется парокомпрессионным агрегатом.

Энергопотребление парокомпрессионного и даже абсорбционного холодильника, работающих в отапливаемых помещениях с температурой от +16 до 32oC (и выше) в 2 - 6 раз меньше, чем у термоэлектрических, эксплуатируемых при аналогичных внешних температурах.

Однако уровень энергопотребления таких установок все еще не удовлетворяет ни конкретного потребителя из-за роста цен на электроэнергию, ни общество в целом из-за необходимости экономии энергоресурсов и требует дальнейшего его снижения. Решение этой задачи в способе и установке, использующих парокомпрессионный или абсорбционный принципы, встречает трудноразрешимые проблемы.

В частности, в них отсутствует возможность всесезонного использования естественного холода путем, например, размещения бытового холодильника вне отапливаемого помещения, поскольку они предназначены для эксплуатации в условиях положительных внешних температур, ограниченных некоторым пределом. Например, ГОСТ 16317-87 ("Приборы холодильные электрические бытовые") ограничивает внешнюю температуру величиной + 16oC. Более того, при внешней температуре ниже заданной внутри рабочей камеры этот способ и установка в принципе неработоспособны.

Переход с релейного принципа регулирования температуры в рабочей камере, который используется в бытовых установках данного типа, на более экономичный линейный (пропорциональный) связан со значительным усложнением холодильного агрегата и в настоящее время практически не применяется.

Цель настоящего изобретения - снизить энергопотребление бытовой холодильной установки с одновременным расширением допустимого эксплуатационного диапазона внешних температур, вплоть до их отрицательных значений, и превращение тем самым холодильной установки в холодильно-нагревательную.

Указанная цель достигается тем, что в известном способе термостатирования внутреннего объема рабочей камеры бытовой холодильной установки, при котором задают температуру внутри рабочей камеры, измеряют ее текущее значение, избыток тепла из камеры отводят при помощи холодильного агрегата, например, парокомпрессионного типа, с испарителем и конденсатором, определяют разность между заданным и измеренным значениями температур внутри камеры, в соответствии с которой регулируют интенсивность отвода избытка тепла из камеры холодильным агрегатом, согласно изобретению установку или ее часть размещают вне отапливаемого помещения, в том числе и на открытом воздухе, устанавливают пороговое значение величины разности заданной и измеренной температур в камере, при достижении этой разности установленного порога вводят в рабочую камеру недостаток тепла путем электрообогрева внутреннего объема камеры, регулируют интенсивность ввода тепла в камеру в соответствии с величиной разности между заданным и измеренным значениями температур в рабочей камере.

Указанная цель достигается также тем, что в известном способе термостатирования внутреннего объема рабочей камеры бытовой холодильной установки, при котором задают температуру внутри рабочей камеры, измеряют ее текущее значение, избыток тепла из камеры отводят при помощи холодильного агрегата, например, парокомпрессионного типа, с испарителем и конденсатором, определяют разность между заданным и измеренным значениями температур внутри камеры, в соответствии с которой регулируют интенсивность отвода избытка тепла из камеры холодильным агрегатом, согласно изобретению установку или ее часть размещают вне отапливаемого помещения, в том числе и на открытом воздухе, устанавливают пороговое значение величины разности заданной и измеренной температур в камере, при превышении которого прекращают отвод из камеры избытка тепла холодильным агрегатом и продолжают отвод избытка тепла из камеры или ввод в камеру недостатка тепла при помощи термоэлектрического холодильно-нагревательного агрегата, причем управление процессами отвода тепла или ввода тепла в камеру термоэлектрическим агрегатом и их интенсивностью осуществляют с учетом знака разности между заданной и измеренной температурами внутри рабочей камеры и в соответствии с ее величиной.

Указанная цель достигается также и тем, что в известном способе термостатирования внутреннего объема рабочей камеры бытовой холодильной установки, при котором задают температуру внутри рабочей камеры, измеряют ее текущее значение, избыток тепла из камеры отводят при помощи холодильного агрегата, например, парокомпрессионного типа, с испарителем и конденсатором, определяют разность между заданным и измеренным значениями температур внутри камеры, в соответствии с которой регулируют интенсивность отвода избытка тепла из камеры холодильным агрегатом, согласно изобретению установку или ее часть размещают вне отапливаемого помещения, в том числе и на открытом воздухе, дополнительно измеряют температуры внешних сред, где расположена установка или ее часть, нормируют измеренные величины температур внешних сред, пропорционально площадям поверхностей частей холодильно-нагревательной установки, расположенных в соответствующих средах, суммируют значения измеренных отнормированных величин внешних температур, определяют разность между этим суммарным значением и заданной температурой внутри рабочей камеры, устанавливают пороговое значение величины этой разности, ниже которого прекращают отвод из камеры избытка тепла холодильным агрегатом и продолжают его отвод или ввод в камеру недостатка тепла при помощи термоэлектрического холодильно-нагревательного агрегата, причем управление процессами отвода тепла или ввода тепла в камеру термоэлектрическим агрегатом и их интенсивностью осуществляют с учетом знака разности между заданной и измеренной температурами внутри рабочей камеры и в соответствии с ее величиной.

Указанная цель в предложенной установке достигается тем, что в известной бытовой холодильной установке, содержащей термостатируемый шкаф с рабочей камерой, последовательно соединенные задатчик температуры в рабочей камере, вычитающий, элемент, управляющее устройство, исполнительное устройство и холодильный агрегат, например, парокомпрессионного типа, с испарителем и конденсатором, датчик температуры внутри камеры, соединенный со вторым входом вычитающего элемента, согласно изобретению термостатируемый шкаф или его часть размещены вне отапливаемого помещения, в том числе и на открытом воздухе, дополнительно в установку введены последовательно соединенные второе управляющее устройство, второе исполнительное устройство и электронагреватель, размещенный в рабочей камере термостатируемого шкафа, причем вход второго управляющего устройства соединен с выходом вычитающего элемента; при этом первое и второе управляющие устройства выполнены в виде компараторов с заданными порогами срабатывания, а второе исполнительное устройство содержит симистор, подключенный своим управляющим входом к выходу второго управляющего устройства, своим коммутирующим входом к источнику питания электронагревателя и своим выходом к электронагревателю.

Указанная цель в предложенной установке достигается также тем, что в известной бытовой холодильной установке, содержащей термостатируемый шкаф с рабочей камерой, последовательно соединенные задатчик температуры в рабочей камере, вычитающий элемент, управляющее устройство, исполнительное устройство и холодильный агрегат, например, парокомпрессионного типа, с испарителем и конденсатором, датчик температуры внутри камеры, соединенный со вторым входом вычитающего элемента, согласно изобретению термостатируемый шкаф или его часть размещены вне отапливаемого помещения, в том числе и на открытом воздухе, дополнительно в установку введены термоэлектрическая холодильно-нагревательная батарея, размещенная в стенке термостатируемого шкафа, второе управляющее устройство, соединенное своим входом с выходом вычитающего элемента, и переключающее устройство, включенное своими коммутирующими цепями между входами исполнительного устройства и термоэлектрической батареи и выходами первого и второго управляющего устройства соответственно, а своим управляющим входом соединенный с выходом вычитающего элемента; при этом переключающее устройство содержит последовательно соединенные компаратор и коммутатор, образующий коммутирующие цепи переключающего устройства, вход компаратора соединен с выходом вычитающего элемента установки, а второе устройство выполнено по схеме линейного операционного усилителя.

Указанная цель в предложенной установке достигается также и тем, что в известной бытовой холодильной установке, содержащей термостатируемый шкаф с рабочей камерой, последовательно соединенные задатчик температуры в рабочей камере, вычитающий элемент, управляющее устройство, исполнительное устройство и холодильный агрегат, например, парокомпрессионного типа, с испарителем и конденсатором, датчик температуры внутри камеры, соединенный со вторым входом вычитающего элемента, согласно изобретению термостатируемый шкаф или его часть размещены вне отапливаемого помещения, в том числе и на открытом воздухе, дополнительно в установку введены термоэлектрическая холодильно-нагревательная батарея, размещенная в стенке термостатируемого шкафа, второе управляющее устройство, соединенное своим входом с выходом вычитающего элемента, один или два датчика внешней температуры и переключающее устройство, включенное своими коммутирующими цепями между входами исполнительного устройства и термоэлектрической батареи и выходами первого и второго управляющего устройства соответственно, и своими другими входами соединенное с задатчиком температуры внутри камеры и с одним или двумя датчиками внешней температуры; при этом в случае размещения термостатируемого шкафа полностью вне отапливаемого помещения установка содержит один датчик внешней температуры, а при размещении вне отапливаемого помещения только части термостатируемого шкафа установка содержит два датчика внешней температуры, расположенных по обе стороны границы, разделяющей термостатируемый шкаф; переключающее устройство установки при наличии только одного датчика внешней температуры содержит последовательно соединенные вычитающий элемент, компаратор и коммутатор, образующий коммутирующие цепи переключающего устройства, причем входы вычитающего элемента переключающего устройства подключены к задатчику температуры внутри камеры термостатируемого шкафа и к датчику внешней температуры установки; при наличии в установке двух датчиков внешней температуры в переключающее устройство дополнительно введены сумматор и два нормирующих элемента, подключенных своими выходами ко входам сумматора и своими входами к соответствующему датчику внешней температуры установки, причем выход сумматора соединен с одним из входов вычитающего элемента переключающего устройства.

Совокупность признаков, отличающих заявленные технические решения от прототипа, применительно к цели изобретения авторам неизвестны, и следовательно, предложенные варианты способов и реализующих их установок (устройств), объединенные единым техническим замыслом, удовлетворяют критериям новизны и изобретательского уровня.

Предложенный способ (и его варианты) в общем виде осуществляется следующим образом.

Бытовую холодильно-нагревательную установку либо целиком, либо ее часть размещают вне отапливаемого помещения, например, на балконе, лоджии, в чулане и т.п., или в проеме стены под окном, в оконной раме и т.д. Вводят при помощи задатчика требуемую температуру внутри рабочей камеры термостатируемого шкафа установки, необходимую для оптимального хранения содержимого камеры.

Включают холодильно-нагревательную установку. Измеряют при помощи датчика, размещенного внутри рабочей камеры термостатируемого шкафа, температуру в ней. Заметим, что в момент включения установки температура в рабочей камере совпадает либо с температурой открытого воздуха, либо с некоторым осредненным значением температур двух сред, зависящем от расположения установки относительно разделяющей их границы.

Если температура внешней среды (или осредненная температура) выше заданной внутри камеры, то осуществляют режим охлаждения, избыток тепла из рабочей камеры при этом отводят при помощи испарителя и конденсатора холодильного агрегата, например, парокомпрессионного типа, подробно описанного в [4]. Заметим, что отвод тепла может осуществляться также абсорбционным холодильным агрегатом через его испаритель и конденсатор. В процессе охлаждения (отвода тепла) определяют разность между заданным и измеренным значениями температур внутри рабочей камеры, в соответствии с которой регулируют интенсивность отвода избытка тепла из камеры путем периодического отключения и включения холодильного агрегата (релейный способ регулирования).

При снижении внешней температуры интенсивность отвода тепла из камеры соответственно уменьшается за счет уменьшения промежутков времени включенного состояния холодильного агрегата. Таким образом, потребление электроэнергии обычным холодильным агрегатом будет снижаться. Однако известные бытовые холодильные установки не могут работать в условиях внешних температур ниже определенного предела, тем более при внешних температурах ниже заданной внутри рабочей камеры, о чем было сказано выше.

В предложенном способе после отключения в процессе регулирования заданной внутри камеры температуры режима отвода избытка тепла продолжают определять разность между заданной и измеренной температурами внутри рабочей камеры. В момент достижения этой разности наперед заданного порога (из-за продолжающегося падения внешней температуры) осуществляют ввод недостатка тепла в рабочую камеру при помощи электрообогрева внутреннего объема камеры и регулируют интенсивность его ввода, так же как и в режиме охлаждения изменением промежутков времени включенного состояния электрообогрева, т.е. релейным способом. С увеличением разности между заданной внутри камеры температурой и внешней температурой интенсивность ввода тепла будет возрастать. Наименьшее потребление электроэнергии установкой будет иметь место, как это очевидно, в диапазоне внешних температур, близких к заданной внутри рабочей камеры установки.

Однако и в данном предложенном способе имеется возможность дальнейшего снижения энергопотребления за счет применения совместно с тем же холодильным агрегатом парокомпрессионного типа (вместо электрообогрева) термоэлектрического холодильно-нагревательного агрегата, работающего на основе эффекта Пельтье [3].

Дополнительно снизить энергопотребление установки в этом варианте по сравнению с использованием электрообогрева позволяют следующие особенности термоэлектрического способа.

Термоэлектрический агрегат может работать как для отвода избытка тепла из камеры, так и для его ввода в камеру. Холодильный коэффициент такого агрегата (и в режиме охлаждения, и в режиме нагрева) возрастает с уменьшением разности между заданной и измеренной температурами внутри рабочей камеры и соответственно с уменьшением разности между внешней температурой и температурой внутри камеры. При некотором значении этой разности холодильный коэффициент термоэлектрического агрегата становится больше холодильного коэффициента парокомпрессионного агрегата, обеспечивая более экономичный процесс термостатирования.

Величина разности внешней температуры и температуры внутри камеры, при которой термоэлектрический способ термостатирования становится экономичнее парокомпрессионного, зависит от конкретного типа термоэлектрической батареи и составляет величину 10 - 15oC.

И наконец, термоэлектрический агрегат позволяет достаточно просто, в отличие от парокомпрессионного, применить для термостатирования более экономичный пропорциональный метод регулирования.

С учетом сказанного функционирование варианта предложенного способа на основе парокомпрессионного и термоэлектрического агрегатов происходит следующим образом.

До некоторого значения внешней температуры термостатирование внутреннего объема рабочей камеры установки осуществляется при помощи парокомпрессионного агрегата так же, как было описано в первом варианте способа. При снижении внешней температуры величина разности (по абсолютному значению) заданной и измеряемой в камере температур после отключения в процессе регулирования холодильного агрегата будет так же уменьшаться из-за избытка интенсивности отвода тепла (из-за избытка холодопроизводительности агрегата и из-за запаздывания в динамике процесса регулирования). При достижении этой разности наперед заданного порога (и ниже его), величина которого должна быть меньше разности, при которой осуществляют включение и отключение парокомпрессионного агрегата в процессе термостатирования, парокомпрессионный агрегат при помощи коммутатора отключают, прекращают с его помощью отвод тепла из рабочей камеры, продолжают отвод тепла при помощи термоэлектрического агрегата. В случае дальнейшего снижения внешней температуры ниже заданной внутри камеры, вводят в камеру недостаток тепла, т.е. переходят в режим нагрева при помощи того же термоэлектрического агрегата путем изменения полярности питающего термобатарею напряжения.

Термостатирование или, другими словами, управление процессами отвода или ввода тепла в камеру термоэлектрическим агрегатом и их интенсивностью осуществляют с учетом знака разности заданной и измеренной температур внутри камеры методом пропорционального регулирования. При отрицательной разности тепло из камеры отводят, а при положительной - вводят. Такой способ регулирования не допускает ни излишнего ввода тепла, ни его утечки из камеры, что объясняет его большую экономичность по сравнению с релейным регулированием.

При повышении внешней температуры разность между заданной и измеренной температурами в камере возрастает (по абсолютному значению) и при ее значении выше наперед заданного порога вновь включается процесс термостатирования при помощи холодильного парокомпрессионного агрегата.

Третий вариант способа осуществляется аналогично предыдущему с той лишь разницей, что переход термостатирования при помощи парокомпрессионного холодильного агрегата на термоэлектрический холодильно-нагревательный осуществляют по информации о внешней температуре. Для этого измеряют температуру внешних сред, где расположена установка или ее части, при помощи датчиков, установленных по обе стороны границы, разделяющих среду на отапливаемую и неотапливаемую части. Заметим, что в случае размещения холодильно-нагревательной установки целиком вне отапливаемого помещения достаточно лишь одного датчика внешней температуры.

Далее нормируют измеренные величины температур внешних сред пропорционально площадям поверхностей частей холодильно-нагревательной установки, расположенных в соответствующих средах.

Нормирование осуществляется по формулам

где

S - площадь всей поверхности холодильно-нагревательной установки;

S1 - площадь части поверхности установки, расположенной в отапливаемой среде;

Θно,Θнн - измеренная датчиками температура отапливаемой и неотапливаемой среды соответственно;

Θ

Далее суммируют значения измеренных и отнормированных величин внешних температур, определяют разность между этим суммарным значением и заданной температурой внутри рабочей камеры, при величине этой разности ниже порога, установленного предварительно, осуществляют термостатирование тем же образом и приемами, как это было описано во втором варианте предложенного способа.

Отметим, что в случае расположения установки целиком в неотапливаемом помещении площадь S1 = 0, K1 = 0 и K2 = 1 (см. формулу (1)), т.е. для осуществления способа достаточно иметь только один датчик температуры внешней среды.

Использование информации о температуре внешних сред позволяет избежать возможные потери (утечки тепла или холода из рабочей камеры или их избыточного притока) из-за запаздываний в динамике процессов термостатирования, как это может иметь место в предыдущем варианте способа, и дополнительно уменьшить энергопотребление в холодильно-нагревательной установке. Кроме того, в этом варианте возможна меньшая точность настройки параметров системы термостатирования.

Выбор того или иного варианта способа при его реализации зависит от конкретных технических требований к установке (объем рабочей камеры, стоимость установки и т.п.) и от условий ее эксплуатации (регион использования, место размещения установки, диапазон изменения внешних температур и т.д.).

На фиг. 1 - 3 даны варианты предложенной бытовой холодильно-нагревательной установки.

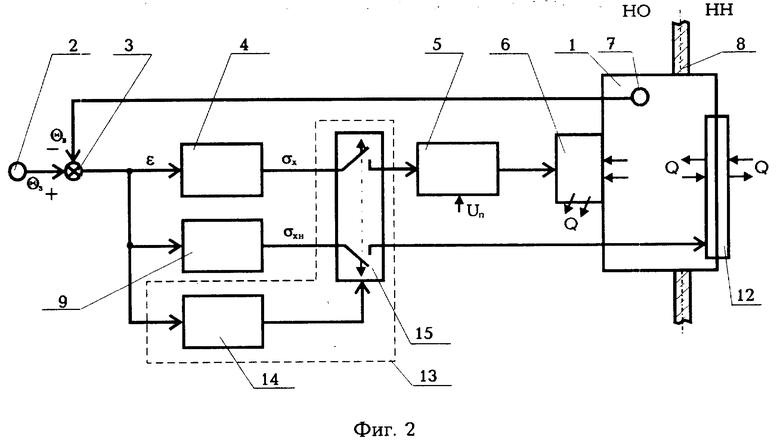

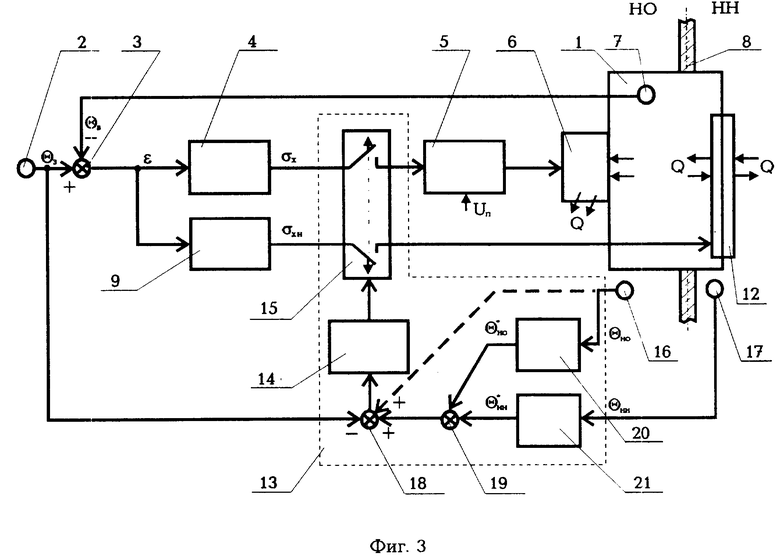

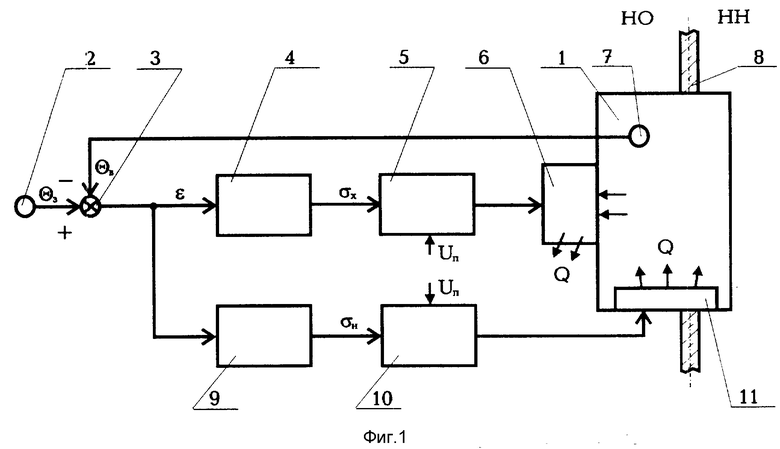

На фиг. 1 показан вариант холодильно-нагревательной установки, выполненной на основе парокомпрессионного холодильного агрегата и электронагревателя; на фиг. 2 - вариант установки с парокомпрессионным холодильным агрегатом и с термоэлектрической батареей холодильно-нагревательного агрегата без использования информации о внешней температуре; на фиг. 3 - вариант, аналогичный предыдущему, но с использованием информации о температуре вне рабочей камеры установки.

На фиг. 1 - 3 обозначено: 1 - термостатируемый шкаф с рабочей камерой; 2 - задатчик температуры в рабочей камере; 3 - вычитающий элемент; 4 - управляющее устройство парокомпрессионным холодильным агрегатом; 5 - исполнительное устройство парокомпрессионным холодильным агрегатом; 6 - парокомпрессионный холодильный агрегат с испарителем и конденсатором (компрессор, испаритель, конденсатор на фиг. 1 - 3 не показаны); 7 - датчик температуры внутри камеры; 8 - граница, разделяющая внешнюю среду на отапливаемую и неотапливаемую части; 9 - второе управляющее устройство; 10 - второе исполнительное устройство; 11 - электронагреватель.

На фиг. 2 кроме вышеперечисленных введены следующие обозначения: 12 - термоэлектрическая батарея холодильно-нагревательного агрегата; 13 - переключающее устройство; 14 - компаратор переключающего устройства; 15 - коммутатор переключающего устройства.

На фиг. 3 кроме обозначений, общих для фиг. 1 и фиг. 2, обозначено: 16 - датчик внешней температуры, размещенный в отапливаемом помещении; 17 - датчик внешней температуры, размещенный вне отапливаемого помещения; 18 - вычитающий элемент переключающего устройства; 19 - сумматор; 20, 21 - нормирующие элементы.

Задатчик 2, вычитающий элемент 3, управляющее устройство 4, исполнительное устройство 5 и холодильный агрегат 6 соединены последовательно.

Датчик температуры 7, установленный внутри камеры термостатируемого шкафа, подключен ко второму входу вычитающего элемента 3, вход второго управляющего устройства 9 соединен с выходом вычитающего элемента 3 (см. фиг. 1 - 3).

Выход второго управляющего устройства 9 соединен со входом второго исполнительного устройства 10, выход которого подключен к электронагревателю 11, расположенному внутри рабочей камеры термостатируемого шкафа 1 установки (см. фиг. 1).

Переключающее устройство 13 своими коммутирующими цепями включено между входами исполнительного устройства 5 и термоэлектрической батареей 12 и выходами управляющих устройств 4 и 9 соответственно; управляющий вход коммутатора 15 переключающего устройства 13 соединен с выходом компаратора 14 переключающего устройства 13 (см. фиг.2 и 3).

Вход компаратора 14 переключающего устройства 13, служащий управляющим входом переключающего устройства, соединен с выходом вычитающего элемента 3 (см. фиг. 2).

В варианте холодильно-нагревательной установки с использованием информации о внешней температуре (см. фиг. 3) вход компаратора 14 переключающего устройства 13 соединен с выходом вычитающего элемента 18 переключающего устройства. Один вход вычитающего элемента 18 переключающего устройства 13 соединен с задатчиком 2 установки, а его другой вход соединен либо с датчиком наружной температуры 16 (на фиг. 3 пунктирная линия) в случае наличия только одного датчика, либо с выходом сумматора 19 переключающего устройства при наличии двух датчиков внешней температуры 16, 17. При двух датчиках внешних температур их выходы подключены ко входам сумматора 19 через нормирующие элементы 20, 21.

При одном датчике нормирующие элементы 20, 21, сумматор 19 и один из датчиков, например 17, а также соответствующие функциональные связи отсутствуют.

Термостатируемый шкаф 1 холодильно-нагревательной установки расположен либо полностью вне отапливаемого помещения, либо, как показано на фиг. 1 - 3, одна часть установки находится в отапливаемой среде (HO), а другая ее часть - в неотапливаемой (HH) - за границей 8, разделяющей эти части.

Кроме указанных выше на фиг. 1 - 3 введены также следующие обозначения:

Θз,Θв - заданная и измеряемая температуры внутри рабочей камеры установки соответственно;

ε - сигнал разности Θз-Θв;

σх - сигнал управления в режиме охлаждения;

σн - сигнал управления в режиме нагрева;

Uп - напряжение питания холодильного агрегата и электронагревателя;

σхн - сигнал управления (напряжение питания) термоэлектрической батареей;

Q - приток или отток тепла из рабочей камеры установки;

Θно - температура наружной отапливаемой среды;

Θнн - температура наружной неотапливаемой среды;

Θ

Бытовая холодильно-нагревательная установка (и ее варианты) работает следующим образом.

Перед включением установки с помощью задатчика 2 вводят заданную температуру, необходимую для надежного хранения содержимого рабочей камеры. Включают установку. В момент включения установки температура внутри камеры близка к температуре наружного воздуха (если установка полностью расположена вне отапливаемого помещения), либо равна некоторому среднему значению температур в отапливаемой и неотапливаемой средах (если установка расположена на границе этих сред). Ее величина зависит от соотношения величин площадей поверхностей установки, расположенных в отапливаемой и неотапливаемой средах.

Пусть температура внутри камеры (Θв), измеренная датчиком 7 (выполненным, например, на стандартном терморезисторе КМТ ГОСТ 10688-65, ОЖ0468.068 ТУ) в момент включения установки, значительно больше заданной (Θз). В этом случае сигнал ε, формируемый на выходе вычитающего элемента 3, будет максимальным (отрицательным).

Заметим, что вычитающий элемент 3 может быть выполнен, например, по мостовой схеме, в диагонали которого включены терморезистор датчика 7 и переменный резистор задатчика 2.

Выходной сигнал ε вычитающего элемента 3 поступает на управляющее устройство 4, выполненного, например, на основе стандартной микросхемы компаратора типа К554САЗ с установленным в нем порогом срабатывания, соответствующим требуемой точности термостатирования, т. е. заданной величине ошибки термостабилизации ε. В момент включения установки сигнал ε вызовет срабатывание управляющего устройства (компаратора) 4, выходной управляющий сигнал которого поступит на вход исполнительного устройства 5, представляющего собой пусковое реле парокомпрессионного агрегата [4]. Пусковое реле подключает напряжение электропитания (Uп) к компрессору холодильного агрегата 6 и запускает его. Через испаритель и конденсатор агрегата 6 осуществляется отвод избытка тепла (Q) из рабочей камеры термостатируемого шкафа 1 во внешнюю среду. Компрессор, испаритель и конденсатор на фиг.1 - 3 не показаны. Более подробно работа парокомпрессорного агрегата (а также абсорбционного) описана в [4].

Через некоторое время, определяемое холодопроизводительностью холодильного агрегата 6, разностью наружной и заданной внутри камеры температур и другими параметрами установки, температура внутри камеры приблизится к заданному ее значению, сигнал ε уменьшится до величины порога срабатывания управляющего устройства 4 (компаратора), сигнал на выходе которого (σх) примет исходное значение, и исполнительное устройство 5 выключит парокомпрессорный агрегат 6. Отвод избытка тепла (Q) из камеры с некоторым запаздыванием прекратится. Этап выхода холодильно-нагревательной установки на режим стабилизации заданной температуры заканчивается.

В режиме стабилизации (регулирования) заданной температуры установка работает следующим образом. После отключения холодильного агрегата 6 отвод избытка тепла из камеры, как было упомянуто выше, с некоторым запаздыванием прекратится и температура внутри рабочей камеры (Θв) начнет возрастать. В момент равенства сигнала ε порогу, установленному в компараторе управляющего устройства 4, произойдет его срабатывание и исполнительное устройство 5 вновь выдает команду на включение холодильного агрегата 6, отвод избытка тепла продолжится, температура в камере вновь будет уменьшаться. Процесс повторится. Интенсивность отвода избытка тепла при таком (релейном) способе регулирования будет определяться длительностью включенного и отключенного состояния холодильного агрегата. Заметим, что величина порога в управляющем устройстве выбирается и устанавливается в зависимости от параметров установки и условий ее эксплуатации такой, чтобы температура внутри рабочей камеры не могла выйти за пределы допустимого диапазона, благоприятного для хранения содержимого камеры, причем с некоторым запасом.

Как было описано выше, известная холодильная установка может работать лишь в условиях положительных значений внешней температуры, не ниже определенной ее величины.

В предложенной установке в варианте с электронагревателем (см. фиг.1) при снижении внешней температуры ниже ее допустимой границы, где еще может работать холодильный агрегат парокомпрессионного типа, процесс термостатирования осуществляется следующим образом.

С уменьшением внешней температуры из рабочей камеры через поверхность термостатируемого шкафа 1 продолжается отвод тепла (парокомпрессорный холодильный агрегат регулятором отключен). Температура внутри камеры падает, соответственно уменьшается сигнал ε на выходе вычитающего элемента 3. При равенстве сигнала ε величине порога, установленного во втором управляющем устройстве 9, выполненном, например, аналогично первому управляющему устройству на основе микросхемы компаратора К554САЗ, второе управляющее устройство 9 выдаст сигнал σн во второе исполнительное устройство 10. Второе исполнительное устройство 10 выполнено, например, в виде симистора типа ТС-106-10 (Евсеев Ю. А., Крылов С.С. Симисторы и их применение в бытовой электроаппаратуре. -М.: Энергоиздат, 1990, с.5).

Напряжение электропитания (Uп) через симистор второго исполнительного устройства 10 поступит на электронагреватель 11, начнется электронагрев камеры термошкафа 1.

Температура в камере (с некоторым запаздыванием) начнет повышаться, сигнал ε - возрастать до момента его равенства порогу, установленному во втором управляющем устройстве 9. Электрообогрев и ввод тепла в камеру прекращается. Интенсивность ввода тепла, как и при работе холодильного агрегата, регулируется длительностью промежутков включенного и отключенного состояния электронагревателя.

Работа предложенной установки при отрицательной внешней температуре (или при ее величине, ниже заданной внутри камеры) происходит аналогично описанной, но в обратной последовательности.

Пороги срабатывания управляющего устройства парокомпрессионным холодильным агрегатом и второго управляющего устройства выбираются в зависимости от конкретной конструкции установки, ее параметров и условий ее эксплуатации с учетом требований по точности термостатирования и минимизации энергопотребления установки.

Предложенная установка в варианте с применением термоэлектрического холодильно-нагревательного агрегата (фиг. 2) работает следующим образом. В диапазоне положительных внешних температур от его максимального значения до некоторой заранее установленной границы минимальной внешней температуры процесс термостатирования и работа установки осуществляется так же, как и в первом варианте, описанном выше. При этом порог срабатывания управляющего устройства 4 настраивается на величину ε несколько большую, чем в первом случае, но соответствующую заданному диапазону внешних температур (Θ

Отвод избытка тепла из камеры (режим охлаждения) продолжится, но с меньшим потреблением энергии, чем при работе парокомпрессионного холодильного агрегата, и о чем было сказано при описании предложенного способа. При дальнейшем понижении наружной температуры, когда внутренняя температура в камере станет меньше заданной, знак сигнала ε и соответственно полярность питания термобатареи изменятся на противоположный. Внутренняя поверхность термобатареи будет нагреваться, температура в камере возрастать до установившегося значения (при отсутствии возмущений).

При наружной температуре ниже заданного значения внутри камеры процесс термостатирования будет происходить в обратной последовательности. При достижении величины сигнала ε (либо за счет роста внешней температуры, либо из-за установки нового меньшего значения температуры внутри камеры с помощью задатчика 2) порога, предварительно введенного в компаратор 14, коммутатор 15 отключит цепь управления термоэлектрическим агрегатом и включит в работу холодильный парокомпрессионный агрегат, более экономичный при больших разностях между внешней и заданной внутри камеры температурах.

Особенность работы предложенной установки в варианте, показанном на фиг. 3, состоит в способе перехода термостатирования парокомпрессионным агрегатом на термоэлектрический и наоборот.

В этом случае вместо температуры внутри камеры, измеряемой при помощи датчика 7, используется информация о температуре внешней среды, получаемая либо от одного датчика (16 или 17), размещенного вне термостатируемого шкафа (в случае расположения установки полностью вне отапливаемой среды), либо от двух датчиков 16 и 17, размещенных по обе стороны границы 8, разделяющей наружную среду на отапливаемую (HO) и неотапливаемую (HH) части (при расположении частей установки в двух средах).

Процесс переключения при расположении установки полностью в неотапливаемой среде (один датчик внешней температуры) осуществляется следующим образом.

Сигнал с датчика 16, соответствующий температуре наружного воздуха или температуре в неотапливаемом помещении (Θно) поступает на один из входов вычитающего элемента 18 (на фиг., пунктирная линия) переключающего устройства 13. Заметим, что в этом случае нормирующие элементы 20, 21, сумматор 19 и соответствующие связи отсутствуют как излишние. На другой вход вычитающего элемента 18 переключающего устройства 13 поступает сигнал (Θз) от задатчика температуры 2. На выходе вычитающего элемента 18 формируется разность сигналов (Θно-Θз =), поступающая на вход компаратора 14 переключающего устройства. При величине этой разности больше порога, установленного в компараторе 14, коммутатор 15, управляемый выходным сигналом компаратора 14, замыкает цепь управления холодильным парокомпрессионным агрегатом и размыкает цепь управления термоэлектрической батареей. Установка работает от холодильного парокомпрессионного агрегата в режиме охлаждения.

При изменении разности Θно- Θз (из-за падения внешней температуры или из-за изменения в сторону увеличения заданной температуры в камере при помощи задатчика 2) до величины (и менее) установленного в компараторе 14 переключающего устройства 13, компаратор 14 выдает команду в коммутатор 15, который отключает холодильный парокомпрессорный агрегат 6 и включает в работу термоэлектрическую батарею 12. Установка продолжает работать в режиме охлаждения или нагрева, как это было описано в предыдущем варианте.

Процесс переключения при расположении частей установки в двух средах (имеются два датчика внешней температуры, пунктирная линия на фиг.3 отсутствует), осуществляется следующим образом.

Сигналы о температурах в отапливаемой и неотапливаемой средах (Θно и Θнн соответственно) поступают на входы своего нормирующего элемента 20 и 21 переключающего устройства 13. Величины этих сигналов нормируются по формуле (1) элементами 20 и 21 и поступают на вход сумматора 19. Суммарный сигнал Θ

Вычитающий элемент 18, сумматор 19 и нормирующие элементы 29, 21 выполнены, например, на операционных усилителях и могут быть конструктивно объединены в один функциональный блок (Тетельбаум И.М., Шнейцер Ю.Р. 400 схем для АВМ. -М.: Энергия, 1979, с. 5).

Сущность предложенного технического решения состоит в следующем.

Энергопотребление установки любого типа, предназначенной для хранения в быту пищевых продуктов, зависит прежде всего от разницы внешней и заданной внутри рабочей камеры температур. Размещение установки частично или полностью вне отапливаемого помещения позволяет существенно уменьшить среднегодовую внешнюю температуру и тем самым снизить среднесуточное энергопотребление установки. Однако при внешних температурах, близких к нижней границе условий эксплуатации, известные парокомпрессионные холодильники не выполняют требований по точности выдерживания заданной температуры, а при внешних температурах ниже заданных внутри камеры вообще не могут функционировать. Комбинация в бытовой установке парокомпрессорного агрегата с электронагревателем или термоэлектрическим агрегатом позволяет преодолеть эту проблему и превратить холодильную установку в холодильно-нагревательную. В то же время полезные особенности термоэлектрического агрегата, а именно: его обратимость (возможность работы и в режиме охлаждения, и нагрева), возможность на его основе достаточно просто реализовать более экономичный (по сравнению с релейным способом) пропорциональный метод термостатирования и, наконец, резкое увеличение холодильного (нагревательного) коэффициента термоэлектрического агрегата при уменьшении с определенного значения разности внешней и заданной внутри рабочей камеры температур - все это позволяет дополнительно снизить энергопотребление установки в варианте с термоэлектрическим агрегатом.

Проведенные в ПКФ "МАГРИ" исследования экспериментальных холодильно-нагревательных установок, построенных на основе данного технического решения, включая математическое моделирование среднегодового суточного энергопотребления вариантов установок, с учетом изменения среднемесячных и среднесуточных температур внешней среды в средней полосе Европы (регион г. Варшавы) и в Канаде (регион штата Эдмонтон) показало, что экономия электроэнергии в предложенной установке по сравнению с традиционным парокомпрессионным холодильником, работающим в отапливаемом помещении, достигает 80%. Проведенные маркетинговые исследования показали также, что предложенные бытовые холодильно-нагревательные установки могут найти широкий спрос примерно в 60 - 70% регионов Земного шара.

Учитывая вышеизложенное, есть основание утверждать, что промышленная применимость предложенного технического решения доказана.

Источники информации

1. Ваш домашний холодильник. Холодильная техника, N 10, 1990, с. 61.

2. Патент РФ N 2030854, кл. A 01 F 25/00, 1991.

3. Зорин И.В., Зорина З.Я. Термоэлектрические холодильники и генераторы. -Л.: Энергия, 1973, с. 73-80, 89-93.

4. Малые холодильные установки и холодильный транспорт / под ред. Быкова А.В., -М.: Пищевая промышленность, 1978, с. 51 - 63, 76, 77.

Холодильно-нагревательную установку или ее часть размещают вне отапливаемого помещения, в том числе и на открытом воздухе. При положительной разности внешней и заданной внутри рабочей камеры температур до установленного порога осуществляют отвод избытка тепла из камеры парокомпрессионным способом. Ниже установленного порога термостатирование осуществляют в следующих вариантах. При внешней температуре ниже заданной в камере вводят в камеру недостаток тепла электронагревом. Регулирование температуры осуществляют релейно. Отвод избытка тепла или ввод недостатка тепла в камеру осуществляют термоэлектрическим методом. Регулирование температуры осуществляют пропорциональным способом. Переход с парокомпрессионного метода на термоэлектрический и наоборот осуществляют либо по сигналу разности заданной и измеренной внутри камеры температур, либо по сигналу разности измеренной внешней и заданной внутри камеры температур. Для термостатирования устанавливают величины порогов. Установка, реализующая способ термостатирования, содержит термостатируемый шкаф, задатчик температуры, вычитающий элемент, два управляющих устройства, два исполнительных устройства, холодильный агрегат парокомпрессионного типа, электронагреватель или термоэлектрический холодильно-нагревательный агрегат, переключающее устройство или датчики внешней температуры. Использование изобретения позволит снизить энергопотребление бытовой холодильной установки с одновременным расширением допустимого эксплуатационного диапазона внешних температур вплоть до их отрицательных значений. 6 с. и 7 з.п. ф-лы, 3 ил.

Авторы

Даты

1998-06-10—Публикация

1997-01-16—Подача