Изобретение относится к способу и устройству для испытания целостности фильтрующих элементов в фильтрующем узле. Изобретение, в частности, применимо к фильтрующим системам, включающим очень большое количество фильтрующих элементов, где определение неисправного элемента среди такого большого количества элементов становится затруднительным.

Известны крупные фильтрующие системы различных конструкций, в которых 100 и более фильтрующих элементов установлены в одном корпусе. Во многих случаях применения, например, в пищевой промышленности, при производстве напитков или в фармацевтической промышленности, широкомасштабная фильтрация должна, кроме того, проводиться в стерильных условиях.

Не только корпус фильтра, но и фильтрующие элементы вместе с фильтрующим материалом должны регулярно стерилизоваться. Такая стерилизация, выполненная, например, горячей водой или паром, может нарушить целостность фильтрующего материала, особенно, если стерилизация должна проводиться часто.

Разрушение фильтрующего материала и/или других частей фильтрующего элемента может также возникать при фильтрации химически агрессивных веществ или газов с высокой температурой. Разрушение фильтрующего элемента может происходить в форме ухудшения свойств самого фильтрующего материала или же соединение фильтрующего материала с материалом корпуса может создать дефект, в результате которого образуется отверстие большее, чем величина пор фильтрующего материала.

На практике элемента фильтра часто встроены в фильтрационные системы, которые являются неотъемлемой частью каких-либо производственных процессов. Было бы существенным недостатком, если бы необходимо было прерывать процесс и демонтировать фильтрационную систему для обследования целостности фильтров через определенные интервалы работы. Необходим быстрый и удобный метод испытания на месте во встроенных системах, который потребует небольшого времени прерывания процесса фильтрации.

В больших фильтрационных системах даже один или больше неисправных фильтрующих элементов могут вызвать значительное бактериальное загрязнение фильтруемой жидкости и, возможно, прекращение фильтрационного процесса. Обнаружение соответствующего неисправного элемента или элементов среди 100 или более элементов может занять очень много времени, особенно, если это делается методом проб и ошибок. Необходимы средства методичного обнаружения неисправных элементов.

Из уровня техники известны аналоги заявки ДЕ 3331420 и GB 2127559, в которых приводится способ контроля проницаемости. В заявке ДЕ 3331420 говорится о том, что смачивают фильтрующий элемент, подают давление газа, измеряют расход газа.

В заявке GB 2127559 описана подача давления с входной стороны, измерение изменения давления.

Заявленное изобретение позволяет проверять целостность большого количества фильтрующих элементов и делать этот быстро и точно.

В основу настоящего изобретения положена задача создания способа проверки целостности фильтрующего элемента в фильтрационном блоке, при котором поврежденные фильтрующие элементы могут быть изолированы быстрым, методичным и эффективным образом.

И по меньшей мере один фильтрующий элемент включает множество фильтрующих элементов, которые объединяются во множество секций и блоков.

Элементы фильтра, принадлежащие к каждой секции, соединены с общим выходным патрубком.

Способ, согласно изобретению, содержит следующие приемы:

подают давление газа с входной стороны фильтрующего элемента, имеющего смоченный фильтрующий материал, и поддерживают это давление постоянным в период измерения давления,

измеряют давление Pi в функции времени в выходном патрубке при закрытом выходном вентиле, находящемся за фильтром,

определяют, не превышает ли давление, измеренное в заданное время, опорное давление на заданную величину или

определяют, не является ли время, необходимое для достижения заданного давления, меньше, чем опорное время на заданную величину.

Желательно, чтобы измеряли диффузионный расход газа при прохождении через смоченный фильтрующий материал при указанном давлении газа на всех элементах в фильтрационном блоке.

Желательно, чтобы указанный расход измеряли как количество объемов испытательного газа различной величины, подающихся в фильтрационный блок для поддержания постоянного испытательного давления газа.

Желательно, чтобы по меньшей мере один фильтрующий элемент включал множество элементов, объединенных во множество секций, при этом элементы каждой секции были бы соединены с общим выходным патрубком, и в котором давление измеряли бы в выходных патрубках каждой из указанных секций фильтрующих элементов и определяли, не превышает ли давление, измеренное в заданное время, опорное давление на заданную величину, или определяли бы, не является ли время, необходимое для достижения заданного давления, меньше, чем опорное время на заданную величину для каждой из указанных секций фильтрующих элементов.

Желательно, чтобы этапы измерения давления Pi в функции времени и определения - не превышает ли давление опорное давление на заданную величину, или определения, не является ли время, необходимое для достижения заданного давления, меньшим, чем опорное, осуществляли одновременно для всех из указанного множества фильтрующего секций.

Желательно, чтобы опорное давление на стадии определения было заранее заданной постоянной величиной.

Желательно, чтобы опорное давление на стадии определения представляло собой давление, которое измеряют в одной из других из указанных множества фильтрующих секций.

Желательно, чтобы опорное давление на стадии определения представляло бы собой среднюю величину давления, которое измеряют по меньшей мере в двух других секциях фильтра.

Желательно, чтобы давление находилось в пределах 50-6000 мбар, в частности, 500-5200 мбар.

Желательно, чтобы указанным газом являлся воздух.

Желательно, чтобы нормальное давление в выходном патрубке или патрубках было бы выше или ниже, чем атмосферное давление, а указанные величины давления газа для проведения испытаний являлись бы перепадами давления на смоченном фильтрующем материале.

Желательно, чтобы элементы фильтра подвергали стерилизации при высоких температурах до указанной проверки их целостности.

Таким образом, можно за очень короткое время произвести измерения в большом количестве секций, состоящих каждая из нескольких фильтрующих элементов. Каждая секция или блок будут обычно включать 2-15 элементов, в частности, 3-7 элементов. Данный процесс испытания, далее, имеет то преимущество, что отдельные секции могут быть проверены одновременно и быстро. Когда поврежденная секция выделена, можно также быстро проверить отдельные элементы этой секции, которых по количеству меньше.

В соответствии с настоящим изобретением предлагается также фильтрующий блок для осуществления изложенного выше способа. В фильтрующем блоке, согласно изобретению, датчики давления Pi установлены с возможностью измерения давления в выходном патрубке каждой из указанных секций, а вентили расположены в выходном патрубке каждой из указанных секций за датчиком давления.

Желательно, чтобы указанное множество фильтрующих элементов было размещено в общем резервуаре, содержащем текучую среду, подлежащую фильтрации, при этом каждый фильтрующий элемент имеет поверхность из фильтрующего материала, находящуюся в непосредственном контакте с указанной текучей средой, подлежащей фильтрации.

Желательно, чтобы каждая указанная секция фильтрующих элементов, связанная с каждым указанным выходным коллектором, включала бы от 2 до 15, в частности, от 3 до 7 фильтрующих элементов.

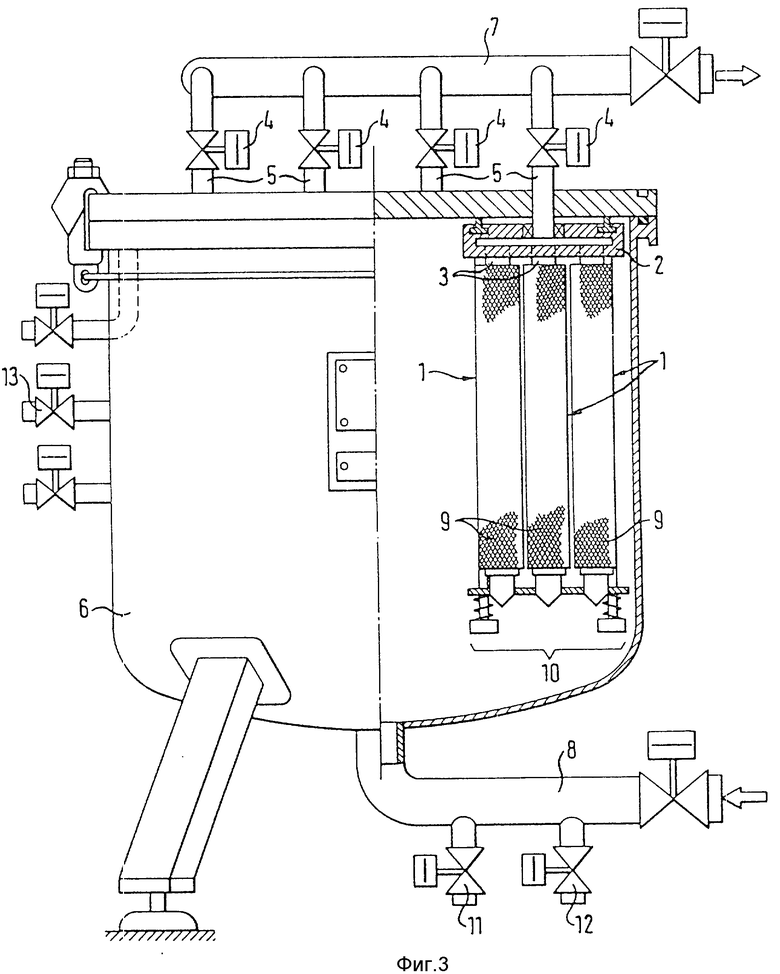

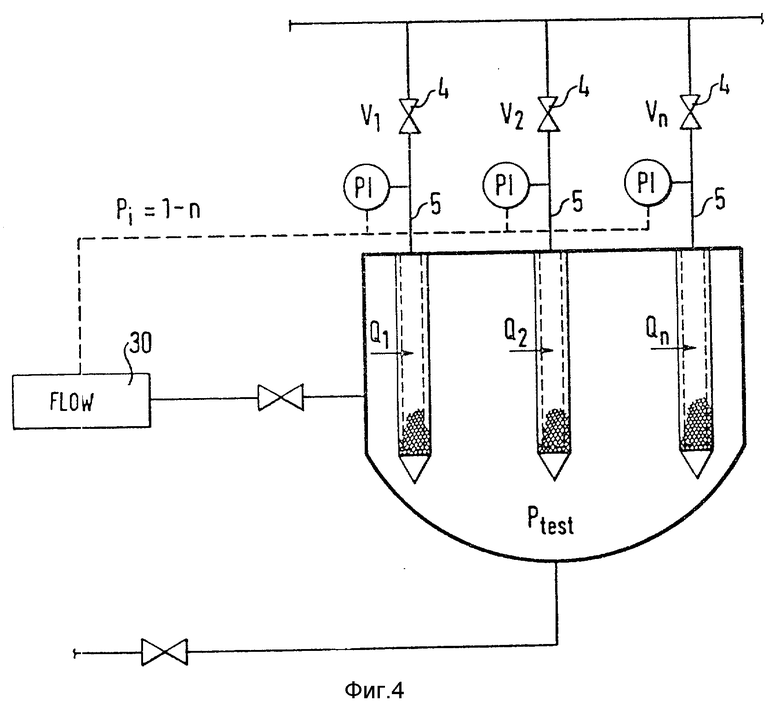

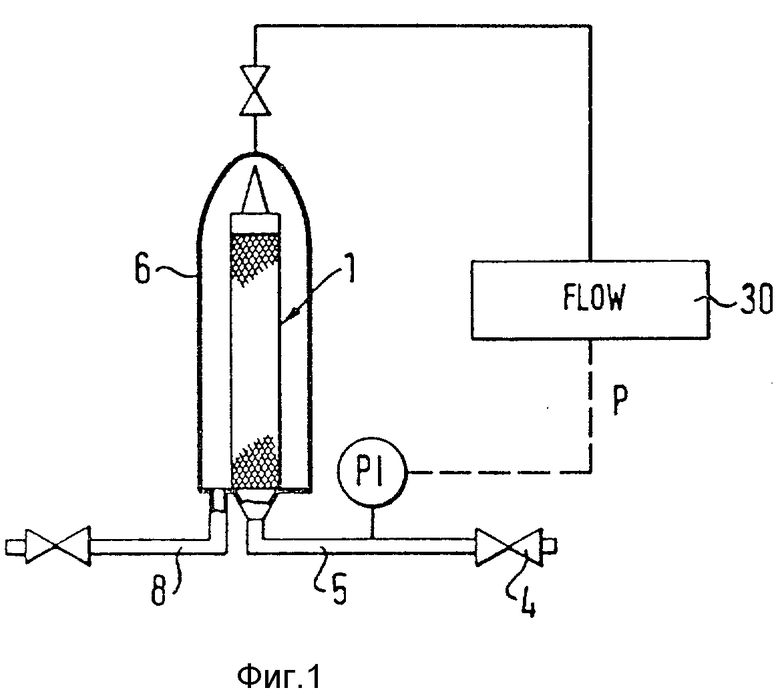

На фиг. 1 показана простая фильтрационная система для объяснения основного способа настоящего изобретения; на фиг. 2 - пример роста давления в зависимости от времени при проверке целостности; на фиг. 3 - пример выполнения фильтрационного блока в соответствии с настоящим изобретением, содержащего множество элементов фильтра, объединенных в отдельные фильтрующие секции; на фиг. 4 - схема установки для осуществления испытания способа проверки целостности при множестве фильтрующих элементов.

Вариант (наилучшее осуществление способа).

Способ в соответствии с настоящим изобретением вначале объясняется со ссылкой на фиг. 1 и 2, где показан только один элемент 1 фильтра. Входной патрубок 8 обеспечивает перетекание жидкости, подлежащей фильтрации, во внутренний объем резервуара 6. После прохождения фильтрующего элемента 1 фильтрат покидает резервуар 6 через патрубок 5. Датчик давления PI расположен в патрубке 5, который электрически связан с системой 30 измерения и регулирования.

Испытание целостности обычно начинается после процедуры чистки или стерилизации фильтрационной системы. Фильтрующий материал элемента 1 смачивается веществом, предпочтительно водой, в качестве первого этапа процедуры. Затем устанавливается испытательное давление газа на стороне входа в элемент фильтра, то есть внутри резервуара 6. Предпочтительно, чтобы испытательное давление сохранялось на постоянном уровне, что может осуществляться при помощи средства управления 30. Предпочтительно, газом является воздух. Предпочтительное испытательное давление находится в пределах 50-6000 мбар, более предпочтительно 500-5200 мбар.

В результате предложенного давления газа происходит диффузия газа через смоченный фильтрующий материал и, следовательно, рост давления на выходной или "чистой" стороне фильтрующего материала. Выходной клапан 4 во время испытания закрыт. Этот рост давления в функции времени измеряется датчиком давления PI, расположенным в патрубке 5.

Сигнал давления записывается и анализируется в блоке управления 30. Типичная кривая зависимости давления от времени показана на фиг. 2. Показаны величины роста давления для нормального элемента и для элементов, имеющего повреждение.

При повреждении дефектная часть фильтрующего материала создает прямой проход для жидкости и более быстрое возрастание давления во времени.

Согласно одному варианту исполнения изобретения, блок управления 30 сравнивает измеренное давление во времени t0 с опорным давлением, например, как обозначено на фиг. 2. Если измеренное давление P0 превосходит опорное давление на заданную величину, это является показателем того, что в фильтре действительно имеется повреждение. Опорная кривая на фиг. 2 будет зависеть как от фильтрующего материала, так и от размеров фильтрующей системы, включая патрубок 5. Опорная кривая обычно определяется опытным путем, например, когда фильтрующая система впервые вводится в действие.

В другом варианте исполнения блок управления 30 определяет время, необходимое для достижения заданного давления, и затем сравнивает его с опорным временем. Если измеренное время меньше опорного на заранее заданную величину, это также указывает на наличие поврежденного элемента фильтра.

Кроме того, скорость потока Q газа, проходящего через смоченный материал, может быть измерена одновременно с измерением роста давления. Устройства и способы подачи испытательного давления и измерения расхода диффузионного потока известны, например, из Европейского Патента A 314 822, на который мы будем здесь предпочтительно ссылаться. Изменение давления испытательного газа во времени отслеживается и служит параметром для автоматической подачи различных объемов среды в испытательную камеру. Величина подающихся выбранных объемов изменяется до тех пор, пока не будет достигнут необходимый расход подаваемой среды, который в свою очередь соответствует диффузионному расходу через смоченные элементы фильтра.

Зная диффузионный расход, можно обнаружить температурные колебания, которые могут возникать в течение процесса испытания. Например, если оборудование было предварительно простерилизовано и недостаточно охлаждено, небольшое изменение даже на несколько oC может исказить результаты измерения давления. Давления, измеренные в выходном патрубке 5, составляют 10-60 мбар, то есть относительно невелики и чувствительны к температурным изменениям. Если найдено, что высокое давление является признаком дефекта элемента, то расход Q в это время также контролируется для того, что проверить, соответствует ли это давление расходу в данный момент времени. Если этого не наблюдается, это означает, что имеет место изменение температуры, и тогда испытание прекращается и возобновляется после стабилизации температуры.

Возможно также проведение испытаний в случае, когда резервуар находится в условиях нормального рабочего давления. Например, давление выше или ниже атмосферного может быть в выходном патрубке при нормальных условиях работы фильтрационной системы. Тогда в процедуре испытания приложенное давление газа означало бы перепад давления между внутренностью резервуара и выходным патрубком 5. Тогда рост давления мог быть все равно определен в функции времени на выходном патрубке 5, где в этом случае основное давление будет иметь величину, отличную от атмосферного давления. Резервуар находился бы под избыточным давлением или даже в вакуумной области.

Изложенный способ может использоваться в установленных системах. Собственно проверка обычно продолжается 5-20 мин, предпочтительно 10-15 мин. Нет необходимости демонтировать фильтрационную систему, испытание проводится на месте. Конечно, необходимы соединительные линии для подачи смачивающего агента для фильтрующего материала и для подачи испытательного давления газа. Однако эти соединительные линии обычно присутствуют в существующей системе.

Преимущества описанного выше способа в особенности проявляются при использовании его в фильтрационных системах, включающих множество фильтрующих элементов. Рассмотрим такой вариант исполнения со ссылками на фиг. 3. Множество фильтрующих элементов размещено в корпусе, показанном в виде большого резервуара 6. Входной патрубок 8 сообщается с внутренним объемом резервуара 6. После прохождения через элемент 1 фильтрат выходит из резервуара 6 через патрубок 5. Выпускной коллектор 7 собирает вышедший фильтрат.

Фильтрующий блок далее включает выпускной коллектор 2, который соединен с отдельными выходными отверстиями 3 фильтрующих элементов 1. Фильтрующие элементы объединяются в ряд секций или блоков 10, каждый из которых имеет один выпускной коллектор 2. На фиг. 3 показана только одна секция.

В варианте исполнения по фиг. 4 показаны три подобные секции элементов. Фильтрующий блок (согласно изобретению) включает датчик давления, расположенный на выходном патрубке 5, как показано на фиг. 4. Фильтрующий блок включают также вентильные устройства 4, размещенные на выходных патрубках 5. Датчики давления размещаются перед вентилями 4.

Вентильными устройствами 4 могут быть любые подходящие типы вентилей, предпочтительно вентили, которые могут применяться в управляемой ЭВМ автоматизированной системе. Такие вентили включают шаровые клапаны, запорные или мембранные клапаны. Коллекторы или переходники 2 предназначены для присоединения к выходным отверстиям 3 определенного количества элементов 1. При таком устройстве поток газа, проходящий через все элементы 1 в секции 10, может регулироваться единственным вентилем 4 на выходном патрубке 5. Несколько секций 10 или все секции фильтрующих элементов могут быть перекрыты одновременно. Фильтрующие элементы в подобных системах бывают обычно цилиндрической формы, причем наружная часть цилиндра выполняется из фильтрующего материала. Как показано на фиг. 1, наружная поверхность 9 фильтрующего материала находится в непосредственном контакте с внутренностью резервуара 6. Фильтрующие элементы могут быть установлены на выпускном коллекторе 2 любым удобным образом. Выпускной коллектор предпочтительно выполняется из синтетического материала, в особенности предпочтителен поливинилиденфлюорид (PVDF).

Фильтрующий узел (согласно настоящему изобретению) пригоден для применения в промышленности там, где фильтрующие элементы могут быть повреждены вследствие процессов очистки, обеззараживания или стерилизации, которые необходимы для получения качественной продукции. Например, производство напитков требует абсолютно стерильных условий. По истечении времени выполнения операции, то есть времени фильтрования, через один или более дней такие системы должны быть опорожнены и подвергнуты стерилизующей обработке. Элементы фильтра могут быть повреждены вследствие высоких температур и давлений, используемых при стерилизации, которая обычно проводится при помощи пара и/или горячей воды. Если элементы не выдерживают такой обработки или при этом изменяется структура их материала, то заданная и осуществляемая эффективность фильтрации может больше не достигаться при возобновлении работы системы.

Согласно еще одному варианту исполнения описанного выше способа, в этот момент может быть проверена работоспособность элементов фильтра, то есть перед возобновлением работы установки. Работоспособность элементов фильтра проверяется на месте в фильтрующем блоке, имеющем множество секций, как описано выше. В основе испытания лежит газовая диффузия через смоченные жидкостью фильтрующие элементы. Одним из важных применений этого метода является его использование для стерилизационных фильтров, на фильтрующем материале которых должны задерживаться микроорганизмы. В этом случае величина пор фильтрующего материала должна оставаться соответственно малой, другими словами - при стерилизационной обработке не должны увеличиваться размеры пор до такой степени, чтобы микроорганизмы могли пройти через фильтрующий материал.

Испытание включает начальное смачивание фильтрующего материала предпочтительно водой для гидрофильных мембран. Если фильтрующий материал является гидрофобным, смачивающим веществом предпочтительно являются растворитель или спирт, или жидкая смесь с низким поверхностным натяжением. Смачивание может проводиться путем заполнения резервуара 6 смачивающим веществом через впускное устройство 11 с последующим выпуском из резервуара через выпускное устройство 12.

Смачивающее вещество выбирается в зависимости от задачи фильтрации, соответственно выбирается и фильтрующий материал.

После смачивания элементы фильтра подвергаются давлению текучей среды. Испытательная текучая среда может быть подана через патрубок 13 на фиг. 3. В зависимости от применения текучая среда может быть газом или жидкостью, хотя газ предпочтителен. Пригодные газы включают воздух или азот. Предпочтительной средой является воздух.

Как описано со ссылкой на фиг. 1, газ подается внутрь резервуара под давлением в пределах 50-6000 мбар. Испытательное давление предпочтительно сохраняется постоянным в течение испытания. Вентили 4 установлены в своем закрытом положении. Для измерения роста давления на "чистой" стороне за фильтрующими элементами установлены устройства для измерения давления PI. Датчики давления PI связаны с устройствами 30 измерения и регулирования, показанными на фиг. 4. Устройства 30 измерения и регулирования также поддерживают постоянное испытательное давление в течение испытания.

Испытательное давление, которое необходимо установить, будет зависеть от фильтрующего материала или типа фильтрующих элементов, подлежащих проверке. Оно будет также зависеть от возможного состояния фильтров, от длительности времени эксплуатации и от других рабочих параметров.

Регулирующие устройства 30 измеряют временную зависимость от роста давления, как показано на фиг. 2, однако теперь для каждой секции фильтра. В заданное время t0 регулирующее устройство 30 сравнивает измеренное в этот момент давление P0 с опорным давлением, как описывалось выше со ссылкой на фиг. 2. Если измеренное давление P0 превышает опорное давление, это означает, что баростойкость фильтрующей среды недостаточна, другими словами - имеется некоторое повреждение в одном из элементов данной секции фильтра. На практике регулирующее устройство 30 определяет, превышает ли измеренное давление P0 опорное давление на заданную величину. Если это имеет место, то по меньшей мере один из фильтров в той секции элементов фильтра должен быть выделен и заменен.

В другом варианте исполнения регулирующее устройство 30 может определить время, необходимое для достижения предварительно выбранного давления. Если это время меньше, чем опорное время для этого давления, то это является показателем того, что один из элементов фильтра в этой секции поврежден.

Опорная кривая, показанная на фиг. 2, будет также зависеть от эксплуатационной компановки, то есть от размеров фильтрующего блока, от количества элементов фильтра и, в частности, от количества фильтрующих элементов на секцию. Для сравнения с измеренным давлением опорное давление может быть представлено постоянной величиной, которая вводиться в регулирующее устройство 30 для сравнения. Эта постоянная величина может быть определена опытным путем или путем вычисления при введении в действие фильтрационной системы.

В качестве альтернативы опорное давление может представлять собой давление, измеренное в одной из множества других секций фильтра. Предпочтительно, опорное давление представляет собой среднюю величину давления, измеренного по меньшей мере в двух из остальных секций фильтра. Такие фильтрующие системы обычно имеют 10-16 блоков. Путем соответствующего сравнения характера роста давления одной секции с остальными можно легко распознать, нет ли значительных отклонений в одной секции или блоке от других. Эта операция предполагает, что количество элементов фильтра на секцию является одинаковым, а параметры потока и давления, наоборот - очень сходны с обычными в этом случае. Этот подход является наиболее подходящим, так как не возникает необходимости задавать величину опытным путем.

Измерение роста давления Pi для каждой секции i = 1, 2 ..., n согласно фиг. 4 может быть проведено одновременно с измерением диффузионного расхода через все фильтры, то есть сумм Q1 + Q2 + Qn. Такие измерения расхода необходимы для проверки работоспособности фильтрационных систем. Однако, поскольку обычно измеряется только общий расход через все элементы всех секций, тем не менее может оказаться, что отдельные элементы фильтра повреждены и не отвечают требованиям пригодности. Настоящий способ обеспечивает расширение возможностей известных приемов проверки пригодности и дает лучшие результаты. Применение настоящего способа измерения давления отдельно в каждом фильтре или в каждом блоке, или секции, по существу, исключает возможность того, что поврежденный фильтр останется незамеченным. Настоящий способ поэтому дополняет предшествующие приемы проверки работоспособности и делает их более надежными.

Настоящий способ особенно пригоден для использования в стерилизационных системах, где фильтрующий материал элементов фильтра является материалом мембранного типа. Такой фильтрующий мембранный материал будет барьером для бактерий или микроорганизмов, которые содержатся в текучей среде, подлежащей фильтрации. Настоящий способ и фильтрующий блок поэтому особенно пригодны к использованию в производстве напитков и в фармацевтической промышленности, не ограничиваясь, однако, этими областями.

Предусматривается также, что весь способ может быть полностью автоматизирован. Необходимые следящие системы для управления вентиляции для выпуска и впуска газа являются частью фильтрационной системы. Средства для измерения возрастания давления хорошо известны в данной области техники. Вычислительные средства для осуществления сравнений измеренных и желаемых расходов и давлений также хорошо известны в системах контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ЖИРОВОЙ КОМПОЗИЦИИ И СПОСОБ СНИЖЕНИЯ В НЕЙ СОДЕРЖАНИЯ БАКТЕРИЙ | 1993 |

|

RU2105048C1 |

| АППАРАТ ДЛЯ ФИЛЬТРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ ТЕКУЧИХ СРЕД, ГИБРИДНЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2396102C1 |

| СПОСОБ КОНТРОЛЯ ЗАГРЯЗНЕННОСТИ МАСЛЯНОГО ФИЛЬТРА | 2007 |

|

RU2341791C1 |

| ФИЛЬТР ДЛЯ ФИЛЬТРОВАНИЯ СПИННОМОЗГОВОЙ ЖИДКОСТИ | 1991 |

|

RU2072889C1 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОСТИ В ВИДЕ КАПЕЛЬ | 1990 |

|

RU2051084C1 |

| СПОСОБ ОЦЕНКИ СТАБИЛЬНОГО СОСТОЯНИЯ ПОТОКА МЕМБРАННОЙ ФИЛЬТРАЦИИ | 2005 |

|

RU2356606C2 |

| УСТРОЙСТВО И СПОСОБ ФИЛЬТРАЦИИ ТЕКУЧЕЙ СРЕДЫ | 2001 |

|

RU2281143C2 |

| ТРАНСПОРТАБЕЛЬНЫЕ КОНТЕЙНЕРЫ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ ШЛАНГОВ, СИСТЕМЫ И СПОСОБЫ | 2013 |

|

RU2608333C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ, А ТАКЖЕ СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2007 |

|

RU2456145C2 |

| РЕГУЛИРУЕМАЯ ВАКУУМНАЯ ДЕГАЗАЦИЯ ГАЗОВОГО ФИЛЬТРА ДЛЯ СИСТЕМЫ ОБРАБОТКИ ТЕКУЧЕЙ СРЕДЫ. | 2015 |

|

RU2720197C2 |

Использование: в фильтрующих системах для определения неисправного элемента. Сущность изобретения: способ контроля целостности по меньшей мере одного фильтрующего элемента в фильтрационном блоке, в котором фильтрующий элемент или элементы соединены с общим выходным патрубком, причем способ включает приемы: смачивания фильтрующего материала указанного по меньшей мере одного фильтрующего элемента, приложение давления газа с входной стороны фильтрующего элемента, имеющего смоченный фильтрующий материал, и поддержание этого давления постоянным в период измерения давления, измерение давления Pi в функции времени в выходном патрубке при закрытом выходном вентиле, находящемся за датчиком давления, определение, не превышает ли давление, измеренное в заданное время, опорное давление на заранее заданную величину, или определение, не является ли время, необходимое для достижения заданного давления, меньшим, чем опорное время на заранее заданную величину. 2 с. и 13 з.п. ф-лы, 4 ил.

| DE, заявка 3331420, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, заявка 2127559, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1993-03-24—Подача