Известно, что для изготовления, например, соединительного устройства с жестким трубчатым наконечником свободный конец гибкого шланга может быть зажат между кольцом и жестким трубчатым элементом, размещенными соосно и соответственно снаружи и изнутри шланга. С этой целью необходимо выполнить операцию обжатия, чтобы уменьшить диаметр кольца.

Изобретение относится к способу обжатия кольца, надетого на свободный конец гибкого шланга, надетый в свою очередь на жесткий трубчатый элемент, причем обжатию подлежит по меньшей мере часть кольца и диаметр кольца первоначально превышает диаметр шланга.

Способ предусматривает применение обжимного штампа с осевой полостью, включающей раструб, который расширяется в направлении от первого конца к второму концу, полость имеет открытый широкий конец, в котором диаметр указанной полости по существу равен диаметру раструба на втором его конце.

Осевое обжатие обычно применяется при выполнении мелких ремонтных работ на жестких трубах.

В патенте США N 2314002 описан способ, представляющий собой попытку применения осевого обжатия для обжатия кольца, надетого на свободный конец гибкого шланга. При этом способе обжимной штамп первоначально помещают вокруг шланга и затем перемещают по кольцу в направлении свободного конца шланга.

В связи с необходимостью помещения обжимного штампа вокруг шланга наименьший диаметр осевой полости должен быть не меньше наружного диаметра шланга. Поскольку само кольцо располагается вокруг шланга его внутренний диаметр также не должен быть меньше наружного диаметра шланга. В результате эффективное уменьшение диаметра при обжатии никогда не превышает толщины кольца. В результате уменьшение диаметра может оказаться недостаточным для надежного соединения между собой шланга, кольца и трубчатого элемента.

Единственный способ увеличения амплитуды обжатия, т.е. увеличения степени уменьшения диаметра, заключается в увеличении толщины кольца, что неизбежно влечет за собой увеличение расходов на материал и увеличивает расход энергии на обжатие.

Известен также способ радиального обжатия с использованием инструмента, включающего множество угловых секторов, подвижных относительно друг друга. Этот способ не является удовлетворительным поскольку влечет за собой увеличение количества дефектов внешнего вида обжатого участка, которые могут принять форму продольных складок, появляющихся из-за наличия радиальных зазоров между угловыми секторами. Такие дефекты могут привести к зажиманию шва, что может отрицательно повлиять на герметизации.

Цель изобретения - устранение этих недостатков.

Цель достигается путем размещения обжимного штампа таким образом, чтобы по меньшей мере широкий конец полости располагался вокруг предназначенной к обжатию части, а первый конец раструба указанной полости располагается за шлангом перед его свободным концом, при осевом удерживании одного из двух элементов, представленных кольцом и обжимным штампом, выполняется относительное взаимное перемещение в осевом направлении этих двух элементов в обратном направлении (F), т.е. от свободного конца, названного передним концом шланга, в направлении другого его конца, названного задним концом.

Благодаря такому расположению обжатие не ограничивается толщиной кольца. Кроме того, за счет выполнения перемещения в обратном направлении появляется возможность благодаря поведению материала шланга, (который в основном состоит из резины), в процессе выполнения операции обжатия значительно улучшить механическую прочность узла, включающего шланг, кольцо и трубчатый элемент.

Часть материала шланга продвигается во время обжатия в продольном направлении, т. е. материал подвергается деформации ползучести, и он продвигается в направлении перемещения обжимного штампа относительно шланга. Если это перемещение происходит в направлении свободного конца шланга, продвинутый в продольном направлении материал имеет тенденцию к накоплению в направлении свободного конца. Когда внутри кольца не остается свободной зоны, поверхностный материал начинает ползти в противоположном направлении, так что в целом деформация ползучести оказывается обратной ползучестью, т.е. она имеет место в направлении, противоположном перемещению обжимного штампа относительно кольца.

Иногда толщина гибкого шланга, изготовленного из резиноподобного материала, варьируется в широких пределах в зависимости от параметров производственного процесса, так что величина допусков может достигать приблизительно одного миллиметра. Из-за местных отклонений по толщине объем избыточного материала, т.е. объем материала, ползучесть которого имеет тенденцию к его местному удалению, также варьируется в широких пределах. В результате давление образующего шланг материала внутри кольца зависит от местных отклонений, которые очень велики. Для изготовления кольца, способного выдерживать такие отклонения без деформации и гарантировать прочность сцепления между шлангом, кольцом и трубчатым элементом, толщина кольца должна быть относительно велика.

Кроме того, когда перемещение происходит в направлении свободного конца шланга, образующий шланг материал одновременно подвергается деформации ползучести и сильным изменениям давления, что может оказать отрицательное воздействие на его механические свойства.

В процессе обжатия путем перемещения в обратном направлении согласно предлагаемому изобретению сжимающие усилия, воздействующие на свободный конец шланга, непрерывно распределяются по всей его окружности, так что ни одна зона шланга не подвергается внезапному раздавливанию или сжатию. Кроме того, поскольку обжатие происходит постепенно в осевом направлении, начиная со свободного конца шланга, образующий шланг материал подвергается постепенной ползучести, не ведущей к повреждению шланга и служащей, в частности, сохранению требующихся от него свойств, касающихся герметичности узла.

Таким образом обжатие выполняется и равномерно, и постепенно, так что кольцо и шланг прочно и надежно соединяются между собой, причем на шланге отсутствуют пережимы или наплывы материала на его конце, зажатом между кольцом и жестким трубчатым элементом, и отсутствуют ослабленные зоны, в особенности в области края кольца, удаленного от свободного конца трубы. Надежность соединения обеспечивается даже при использовании колец относительно небольшой толщины.

Желательно, чтобы относительное взаимное осевое перемещение кольца и обжимного штампа было прекращено перед тем, как первый конец раструба достигнет того конца предназначенного к обжатию участка, который более удален от свободного конца шланга.

Таким образом на задней части кольца может быть образован небольшой раструб, что позволяет исключить вероятность повреждения шланга. Для того, чтобы гарантировать надежность и долговечность соединительных устройств, их подвергают испытаниям на выносливость при все более жестких условиях. Одно из этих испытаний заключается в осуществлении колебания шланга относительно кольца. Тот факт, что задняя часть кольца имеет форму раструба, позволяет избежать повреждения шланга и даже его пореза в ходе такого испытания.

Изобретение будет хорошо понято и его преимущества лучше проявятся при чтении следующего подробного описания вариантов реализации, показанных в качестве не ограничивающих рамки изобретения примеров. Описание выполнено со ссылкой на прилагаемые чертежи, на которых:

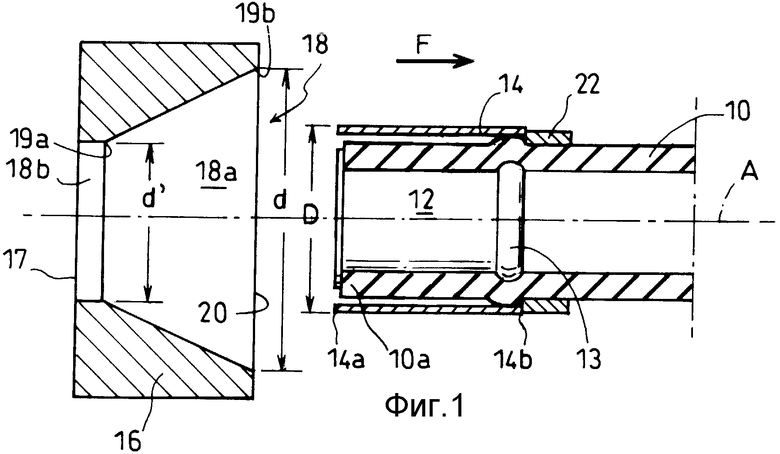

фиг. 1 изображает в продольном разрезе кольцо, надетое на свободный конец гибкого шланга, который надет в свою очередь на жесткий трубчатый элемент, и также - обжимной штамп, с помощью которого выполняется первый вариант способа, являющегося предметом настоящего изобретения;

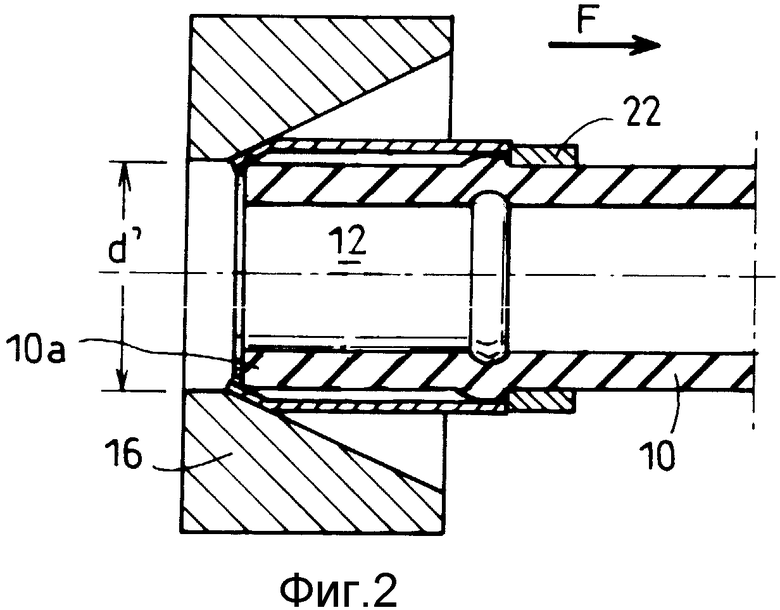

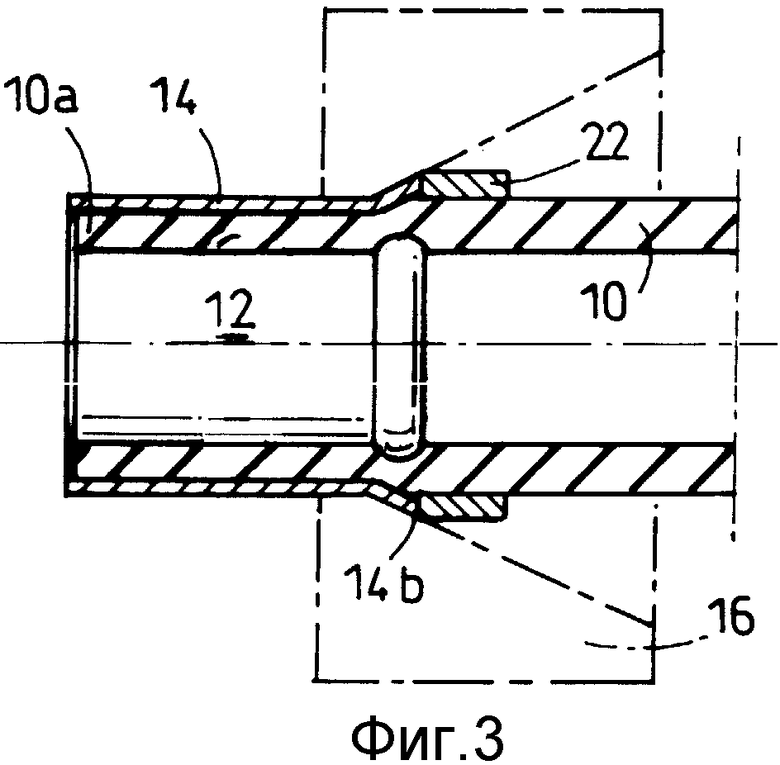

фиг. 2 и 3 иллюстрируют начальную и конечную стадии способа согласно изобретению;

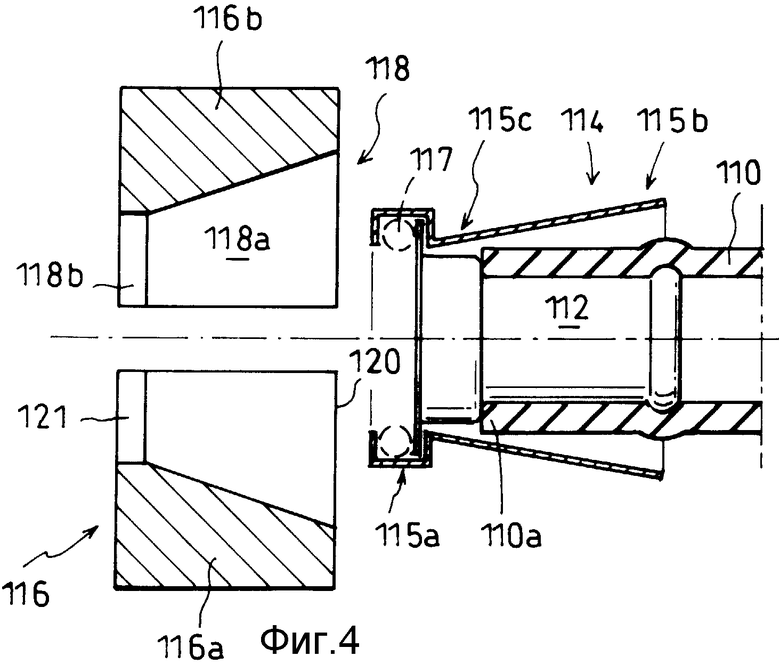

фиг. 4 - тоже, что и на фиг.1, для иного варианта реализации способа согласно настоящему изобретению;

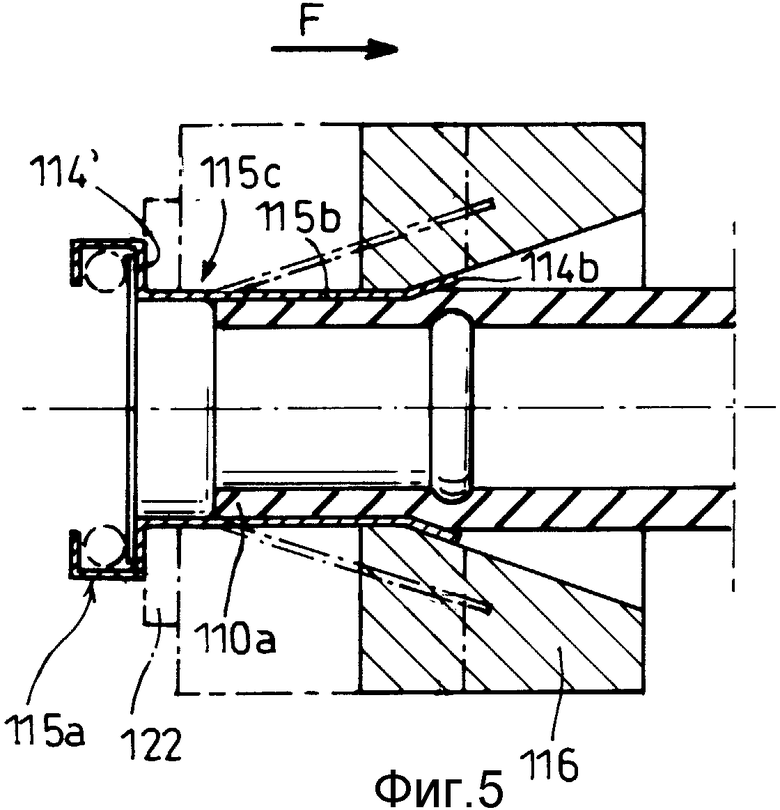

фиг. 5 иллюстрирует стадии второго варианта способа согласно изобретению.

На фиг. 1 показан гибкий шланг 10, свободный конец которого 10,a надет на жесткий трубчатый элемент 12, в то время как на сам свободный конец 10,a надето цилиндрическое кольцо 14.

С целью упростить приведенное ниже описание предполагается, что конец 10, a является передним концом гибкого шланга 10. Для упрощения чертежей удаленный или задний конец шланга 10 не показан.

На фиг. 1 кольцо 14 показано перед обжатием и его диаметр превышает диаметр шланга 10. На фиг. 1 показан также обжимной штамп 16, снабженный осевой полостью 18. Полость включает раструб 18,а, который расширяется по направлению от первого конца 19,a диаметром d' к второму концу 19,b диаметром d. Диаметр d больше диаметра D, который в свою очередь больше диаметра d'. К первому концу 19, a раструба прилегает цилиндрический участок полости 18,b диаметром d', который раскрывается в узкий открытый конец 17. На другом конце полость имеет широкий открытый конец, который в приведенном примере совпадает с вторым концом 19,b раструба, имеющего форму усеченного конуса.

На фиг. 1 все эти различные элементы показаны непосредственно перед началом процесса обжатия в положении, при котором ось полости совмещена с продольной осью A гибкого шланга, а широкий открытый конец 20 обращен к шлангу 10.

На фиг. 1 показан также инструмент 22 для удержания кольца 14 в осевом направлении с упирающейся в него задней кромкой кольца 14,b. Этот инструмент показан схематически только на фиг. 1. Он может состоять из двух захватов, которые помещаются вокруг шланга таким образом, чтобы взаимодействовать со свободной кромкой 14,b кольца 14 и удерживать его на месте в процессе обжатия.

Для того, чтобы начать процесс обжатия, обжимной штамп размещают таким образом, чтобы по меньшей мере широкий конец 20 полости располагался вокруг обжимаемого кольца 14, в то время как первый конец 19,a располагается перед ним, позади переднего конца шланга 10. Иными словами, штамп смещается относительно обжимаемого кольца в направлении, указанном стрелкой F, т.е. передвигаясь от переднего конца 10,a шланга в направлении его заднего конца, или по меньшей мере до тех пор, пока конец 20 полости не дойдет до передней кромки 14,a кольца 14.

Сам процесс обжатия начинается с того момента, когда стенка полости начинает взаимодействовать с наружной периферией кольца 14.

Для выполнения обжатия, как показано на фиг. 2 и 3, обжимной штамп 16 перемещают в осевом направлении по кольцу 14 в направлении, указанном стрелкой F, т.е. назад по отношению к переднему концу шланга.

Следует понимать, что при осуществлении такого смещения, поскольку кольцо удерживается на месте фиксирующим инструментом 22, его наружный диаметр постепенно уменьшается до малого диаметра полости 18. Одновременно с этим процессом наблюдается деформация ползучести конца 10,a гибкого шланга.

В конце обжатия достигается конфигурация, показанная на фиг. 3, при которой кольцо 14 гофрируется на конце 10,a шланга, который оказывается надежно зажатым между жестким трубчатым элементом 12 и кольцом 14.

Как можно видеть на фиг. 3, которая демонстрирует завершение обжатия, осевое перемещение обжимного штампа 16 относительно кольца 14 предпочтительно прекращается перед тем, как конец раструба 18,a меньшего диаметра достигнет задней кромки 14, b кольца 14, удаленной от свободного конца 10,a шланга 10. Задний участок кольца оказывается таким образом несколько расширяющимся и устраняет опасность повреждения шланга.

Кроме того, на чертежах можно видеть, что трубчатый элемент 12 имеет радиальное утолщение 13 возле своего заднего конца. Обжатие предпочтительно прекращается до того, как кольцо будет полностью обжато на утолщении. Это обеспечивает надежное соединение между элементами соединительного устройства, не допуская при этом местного повреждения шланга на утолщении, что может привести к ухудшению механических свойств шланга.

После завершения обжатия требуется извлечь кольцо из обжимного штампа путем перемещения штампа в направлении, противоположном указанному стрелкой F, и снять фиксирующий инструмент 22.

На фиг. 1 - 3 проиллюстрирован случай, когда цилиндрическое кольцо 14 обжимается практически по всей своей ширине.

В некоторых случаях, как показано на фиг. 4 и 5, требуется обжать только часть кольца. На этих фигурах элементы, аналогичные элементам с фиг. 1 - 3, обозначены теми же числовыми позициями, но с добавлением 100.

Кольцо 114 включает первую часть 115,a, которая не предназначена для обжатия. В приведенном примере эта часть 115,a простирается вперед далее переднего конца 110,a гибкого шланга 110 и может служить в качестве кожуха уплотнительного кольца 117 или же может быть снабжена элементом для крепления к жесткому трубчатому наконечнику, с которым требуется соединить шланг 110.

Таким образом, предполагается выполнить обжатие только задней части 115, b кольца 114. Часть 115,a образует осевое препятствие, которое не позволяет использовать цельный обжимной штамп 16, как в условиях, описанных выше со ссылкой на фиг. 1 - 3. Поэтому используется обжимной штамп 116, состоящий из двух половин 116,a и 116,b.

Для того, чтобы установить этот штамп на место около кольца, сначала половины 116, a и 116,b отводят друг от друга на расстояние, достаточное для того, чтобы пропустить между ними кольцо или точнее пропустить между ними его переднюю часть 115,a. Процедура осевого обжатия, при которой штамп перемещается в направлении, указанном стрелкой F, начинается после того, как две половины соединяются вместе вокруг кольца и просвет между ними исчезает.

Сразу после соединения таким образом двух половин образуется полость штампа 118 с раструбом 118,a и цилиндрическим участком меньшего диаметра 118,b.

Узкий конец 121 полости, наиболее удаленный от широкого ее конца 120, остается открытым. Как можно видеть на фиг. 5, это позволяет расположить штамп 116 вокруг предназначенной к обжатию части 115,b, оставив при этом первую часть 115,a кольца 114 выступающей из штампа.

Часть 115, b подвергается обжатию путем перемещения штампа 116 в направлении, указанном стрелкой F, т.е. переводя его из положения начала обжатия, показанного пунктирными линиями, в положение окончания обжатия, показанное сплошными линиями. В ходе осевого перемещения обжимного штампа кольцо удерживается в осевом направлении с помощью обжимного инструмента 122. В примере, показанном на фиг. 4 и 5, инструмент 122 состоит из губок, взаимодействующих с передней частью кольца 114. Более конкретное губки инструмента 122 размещаются вокруг кольца непосредственно позади его первой части 115, a и упираются в выступ 114' так, чтобы удерживать кольцо и не допускать его смещения в обратном направлении в процессе обжатия.

На фиг.4 можно видеть, что вся вторая часть 115,b, расположенная позади первой части 115, a кольца, имеет до обжатия диаметр, превышающий тот диаметр, до которого она уменьшается посредством обжатия. Это относится, в частности, к участку переднего конца 115,c части 115,b, который расположен непосредственно позади первой части 115,a. В результате при сближении половин штампа вокруг кольца 114 перед перемещением штампа в осевом направлении на этом участке 115,c выполняется предварительная операция радиального обжатия по небольшому отрезку длины части, предназначенной к обжатию.

Как можно видеть на фиг. 4 и 5, желательно, чтобы участок 115,c, на котором выполняется предварительная операция радиального обжатия, выступал вперед далее переднего конца 110,a гибкого шланга так, чтобы никакие недостатки, связанные с выполнением этой операции радиального обжатия, не оказали отрицательного воздействия на шланг.

Возможно также, чтобы диаметр промежуточного участка 115,c был первоначально меньше или равен диаметру обжатия, поскольку в этом случае потребность в предварительном радиальном обжатии отпадает.

Хотя в примерах, показанных на чертежах, кольцо удерживается в осевом направлении и штамп перемещается в направлении, указанном стрелкой F, следует отметить, что в равной степени возможно выполнять обжатие путем удерживания штампа в осевом направлении и перемещения кольца в направлении, противоположном указанному стрелкой F. Важным моментом является то, что два элемента, представленные кольцом и штампом, перемещаются относительно друг друга, причем штамп движется вдоль обжимаемой части в направлении, указанном стрелкой F, т.е. назад.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКОНЕЧНИК ДЛЯ БЫСТРОГО СОЕДИНЕНИЯ С ЖЕСТКОЙ ТРУБОЙ | 1994 |

|

RU2101602C1 |

| КРЕПЕЖНОЕ КОЛЬЦО И СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНОГО КОЛЬЦА | 1994 |

|

RU2120832C1 |

| ГЕРМЕТИЧНЫЙ СТЫК | 1996 |

|

RU2157943C2 |

| БЫСТРОРАЗЪЕМНОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 1995 |

|

RU2100684C1 |

| ВИНТ СО СРЕЗАЕМОЙ ГОЛОВКОЙ И ИНСТРУМЕНТ ДЛЯ ЗАТЯГИВАНИЯ ТАКОГО ВИНТА | 1996 |

|

RU2145393C1 |

| СТЯЖНОЙ ХОМУТ С ВИНТОМ | 1993 |

|

RU2122661C1 |

| ЗАЖИМНОЕ КОЛЬЦО | 1996 |

|

RU2166673C2 |

| ПРОВОЛОЧНОЕ ЗАЖИМНОЕ КОЛЬЦО | 1997 |

|

RU2159385C2 |

| СИСТЕМА ЗАЖИМА ДЛЯ СОЕДИНЕНИЯ ВМЕСТЕ И ДЛЯ ПРЕДВАРИТЕЛЬНОЙ УСТАНОВКИ ПЕРВОЙ ТРУБЫ И ВТОРОЙ ТРУБЫ | 2011 |

|

RU2562348C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО С УСИЛЕННЫМИ ЗАЖИМНЫМИ УШКАМИ | 2006 |

|

RU2397400C2 |

Изобретение используется для изготовления соединительного жесткого трубчатого наконечника гибкого шланга. Используют обжимной штамп с осевой полостью. Часть полости выполнена в виде раструба одного из открытых концов полости. Штамп может состоять из двух разъемных половин. Внутри свободного конца шланга размещают жесткий трубчатый элемент, а на конце шланга размещают кольцо. Штамп размещают раструбом вокруг обжимаемой части кольца. Часть полости штампа при этом должна быть за свободным концом шланга. Обжатие проводят смещением кольца со шлангом и штампа относительно друг друга в осевом направлении. Возможно смещение штампа при удержании кольца. Смещение проводят от свободного конца шланга по шлангу к другому его концу. Смещение-обжатие прекращают до того, как конец раструба меньшего диаметра достигнет обжимаемой части кольца. Технический результат: бездефектное соединение гибкого шланга и жесткого трубчатого элемента. 4 з.п. ф-лы, 5 ил.

(57) 1. Способ обжатия кольца, включающий размещение кольца на свободном конце гибкого шланга и внутри него жесткого трубчатого элемента, использование обжимного штампа с осевой полостью, часть которой выполнена в виде раструба, расширяющегося к одному из открытых концов полости штампа, размещение штампа раструбом вокруг по меньшей мере одной предназначенной для обжатия части кольца, смещение кольца со шлангом на трубчатом элементе и штампа относительно друг друга в осевом направлении и обжатие кольца, отличающийся тем, что используют кольцо с диаметром, превышающим диаметр шланга, до обжатия штамп размещают вокруг кольца таким образом, чтобы часть его полости без раструба находилась за свободным концом шланга, а при обжатии удерживают либо кольцо, либо штамп и осевое относительное смещение кольца и штампа осуществляют в направлении от свободного конца шланга по шлангу к другому его концу.

| SU, патент, 2314002, F 16 L 33/20, 1943 | |||

| SU, авторское свидетельство, 183 5023, F 16 L 33/22, 1993. |

Авторы

Даты

1998-06-27—Публикация

1995-11-02—Подача