Изобретение относится к производству технического углерода и может быть использовано для получения средне- и высокодисперсных марок техуглерода.

Известны способы получения техуглерода (ТУ), включающие образование суженного потока топлива с окислителем и введение его в зону горения с одновременным его расширением и воспламенением, введение углеводородного сырья в поток образовавшихся газов горения, термического разложения сырья с образованием смеси углерода и газообразных продуктов, закалку и выделение ТУ [1, 2].

Наиболее близким по технической сущности к предлагаемому способу является способ получения ТУ, включающий образование потока топлива с окислителем и введение его в зону горения с одновременным его расширением и воспламенением, введение в поток продуктов горения углеводородного (УВ) сырья, термическое разложение сырья с образованием углерода и газообразных продуктов, закалку и выделение ТУ.

Общими недостатками известных способов являются недостаточно высокий выход ТУ и узкий диапазон варьирования дисперсного получаемого техуглерода.

Изобретение решает задачу повышения выхода ТУ и расширения диапазона регулирования его дисперсности.

Способ по изобретению включает получение суженного потока смеси топлива с окислителем, введение его в зону горения с одновременным его расширением и воспламенением, ввод УВ сырья в поток продуктов горения и термическое разложение его с образованием смеси углерода и газообразных продуктов, закалку и выделение углерода, причем соотношение концентраций окислителя и топлива на оси потока перед воспламенением выбирают равным 0,75 - 0,95 от стехиометрического при среднем значении коэффициента избытка окислителя в смеси, равном 1,2 - 1,8, скорость данного потока выбирают больше скорости распространения пламени в зоне горения 1,2 - 2,5 раза, причем ввод сырья осуществляют радиально через (1 - 5) • 10-3 с после воспламенения смеси, затем поток расширяют или сужают с последующим расширением.

Общей особенностью известных способов получения ТУ является то, что с целью максимального использования теплотворной способности топлива перед вводом сырья осуществляют полное сжигание топлива с коэффициентом избытка воздуха в интервале 1,2 - 1,8. Впрыск УВ сырья осуществляют после завершения процесса горения (время впрыска сырья после воспламенения смеси больше 10-2 с) в термодинамически равновесный поток. Однако максимальная температура и энтальпия потока продуктов горения достигаются при α = 0,75 - 0,95. Поэтому в предлагаемом способе значения α = 0,75 - 0,95, соответствующие максимальной энтальпии, обеспечиваются на оси потока (при среднем значении коэффициента избытка окислителя в смеси 1,2 - 1,8), что позволяет полностью сжигать топливо и максимально использовать его теплотворную способность.

Соответствующее распределение газов по оси потока в указанных пределах может достигаться любыми известными смесительными устройствами - горелками, форсунками, установленными в суженной части потока. Из-за различения коэффициента избытка окислителя на оси и периферии потока образуются неравномерные температурные и концентрационные профили. В зоне максимальных температур вблизи оси имеется избыток топлива. Оно пиролизуется, в результате чего образуется ацетилен и другие продукты пиролиза. Время пиролиза до ацетилена составляет 2•10-4 - 10-3 с. Образование ацетилена сопровождается генерацией карбонов, в первую очередь винилидена, внедрение которого в кратные C-C и CH-связи молекул углеводородов приводит к образованию более тяжелых молекул (C4H4, C6H6, C8H8 и т.д.), имеющих большой запас внутренней энергии - в основном колебательного возбуждения. Этот путь синтеза приводит к образованию ароматических и полиароматических соединений, являющихся предшественниками образования зародышей твердого углерода.

При используемых профилях концентрации топлива и окислителя образование возбужденных тяжелых углеводородных молекул - предшественников углеродов - начинается на оси потока еще до ввода углеводородного сырья, что ускоряет последующий процесс углеродообразования во время термического пиролиза сырья и увеличивает выход углерода. В то же время достаточный уровень энтальпии потока, необходимый для поддержания оптимальной температуры пиролиза, поддерживают за счет избытка кислорода, находящегося в периферийных зонах потока продуктов сгорания, с углеводородами топлива и сырья до полного его расходования.

Исходя из вышеизложенного, интервалы значения коэффициентов избытка окислителя (в смеси и на оси потока) являются необходимым условием повышения выхода ТУ. При α > 0,95 на оси потока образования зародышей и предшественников углерода недостаточно, а при α > 1 они вообще не образуются. При значениях α < 0,75 сгорает не все топливо и энтальпия потока понижается, что уменьшает степень разложения сырья и снижает выход ТУ.

Второй особенностью изобретения является то, что скорость суженного аксиального потока топлива с окислителем перед резким расширением и воспламенением в 1,1 - 2,5 раза превышает скорость распространения пламени, определяемую физическими параметрами горючей смеси, ее составом и характером течения (наличием развитой турбулентности). Указанные пределы предотвращают проскок пламени в суженную часть потока и ограничивают зону горения сечением, где происходит резкое расширение потока и горение. При значении скорости ниже 1,1 скорости распространения пламени возможен проскок пламени вверх по потоку, а при значении выше 2,5 раза возможен срыв пламени вниз по потоку от зоны расширения и возникновения неустойчивого горения. Кроме того, ухудшается смешение вводимого сырья с потоком продуктов горения, снижается выход ТУ (режимы 7 и 8 табл. 2).

Резкое расширение суженного потока топливовоздушной смеси способствует стабилизации пламени в узкой зоне вдоль оси за счет возникновения на периферии потока в застойных зонах возвратных потоков горячей и горящей смеси. Стабилизация фронта пламени позволяет достичь максимальной скорости тепловыделения и максимальной температуры потока продуктов сгорания, необходимых для пиролиза сырья и образования продукта. Кроме того, это позволяет регулировать среднее время пребывания основной части потока горючей смеси в зоне горения и четко определять момент ввода сырья.

Следующей особенностью изобретения является радиальный ввод сырья в подготовленный, как указано выше, поток продуктов горения через (1 - 5) • 10-3 с после начала горения. Этот промежуток времени, с одной стороны, достаточно велик для достижения высокого уровня температуры и энтальпии горючей смеси на оси потока и образования ацетилена, энергонасыщенных продуктов его пиролиза и предшественников образования углерода (> 10-3 с), с другой стороны, мал (> 5 • 10-3 с) для перемешивания горючих осевых зон и избытком топлива и более холодных периферических зон с избытком окислителя. Перемешивание этих частей приводит к дезактивации активных частиц и снижению выхода ТУ. Поэтому указанный диапазон является оптимальным. Уменьшение времени меньше 10-3 с и увеличение свыше 5 • 10-3 с приводит к уменьшению выхода ТУ, что подтверждается экспериментальными данными.

Расширение или сужение потока с последующим его расширением относится к организации потока в зоне впрыска и пиролиза сырья, необходимо для регулирования (расширения диапазона) дисперсности получаемого ТУ при условиях максимального выхода, т. е. обеспечивает достижение технического результата. Расширение потока после ввода сырья приводит к уменьшению степени турбулентности и скорости течения смеси газов сгорания и сырья, увеличению времени пребывания образующихся частиц ТУ в высокотемпературном потоке перед закалкой. В результате образуется среднедисперсный ТУ, что также подтверждается экспериментальными данными (табл. 1).

Сужение потока продуктов горения с его последующим расширением, начиная с момента ввода УВ сырья, приводит к увеличению турбулентности и повышению скорости потока, что ведет к увеличению дисперсности образуемого ТУ при высоком выходе.

Использование альтернативных примеров в способе позволяет регулировать дисперсность получаемого ТУ, не изменяя длины реактора. Осуществляют это регулирование простым изменением геометрии реактора при его неизменной длине, что позволяет на одном потоке получать различные марки ТУ при высоком выходе.

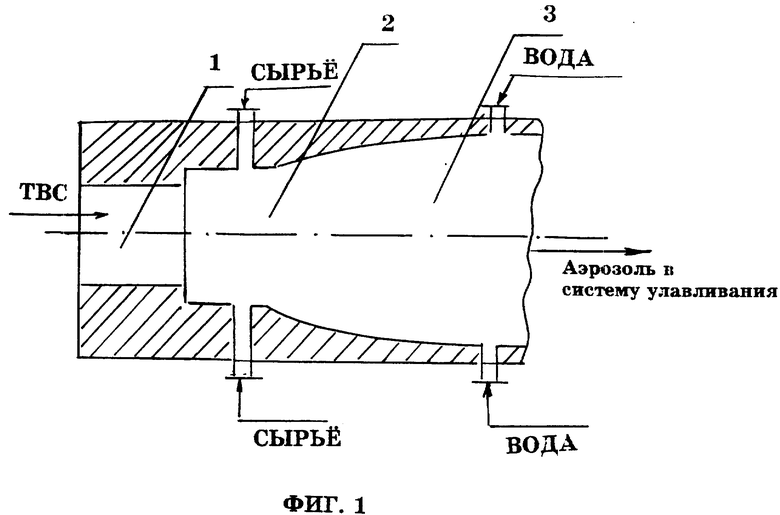

На фиг. 1 схематично показан способ получения среднедисперсного ТУ; на фиг. 2 - способ получения высокодисперстного ТУ.

Способ осуществлен на реакторе, включающем камеру смешения 1 (камера подготовки смеси топлива с окислителем), камеру сгорания 2, камеру реакции и закалки 3.

Преимущества способа иллюстрируются следующими примерами.

Пример 1. Получение среднедисперсного ТУ (табл. 1, режимы 1 - 9).

В камеру подготовки смеси (камеру смешения 1) диаметром 400 мм устанавливают смесительное устройство (горелку) и подают 8000 м3/ч воздуха, нагревают до 530oC, и 595 м3/ч природного газа. Средний коэффициент избытка воздуха составляет 1,35. Коэффициент избытка воздуха в центре потока топливовоздушной смеси на выходе из сужающейся части составляет 0,9, а скорость - 48,6. В расширяющуюся часть реактора (камеру горения 2) диаметром 500 мм через 2,8 • 10-3 с подают УВ сырье в количестве 3700 кг/ч, распыленное 800 м3/ч сжатого воздуха и далее в постепенно расширяющейся камере реакции (до 800 мм) происходит термическое разложение УВ сырья на газы и ТУ. Продукты разложения сырья закаливают (охлаждают) путем впрыска воды и направляют в систему улавливания, где выделяют 2740 кг/ч, что соответствует его выходу 76% в пересчете на сырье.

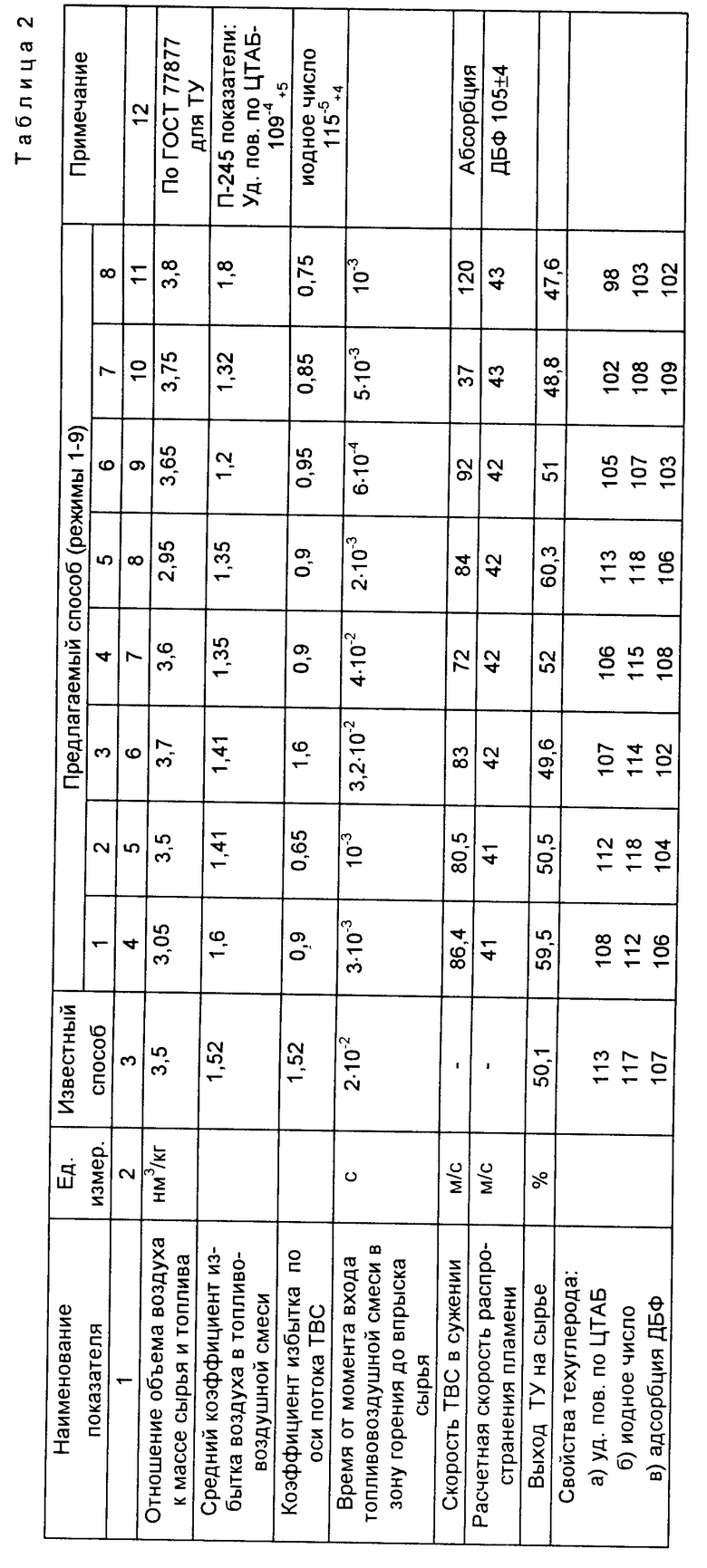

Основным критерием, определяющим выход ТУ во всех известных способах, является отношение объема воздуха, поступающего в процесс, к массе сырья и вспомогательного топлива. Размерность соотношения выражается в нм3/кг. В табл. 1 представлено указанное соотношение 2,1 для приведенного примера (режим 1). В табл. 1 (режимы 2-9) приведены данные по выходу и свойствам ТУ, полученного при различных переменных параметрах способа по изобретению.

Как видно из табл. 1 при уменьшении коэффициента избытка воздуха по оси топливовоздушной смеси ниже заявляемого предела (режим 2) (при оптимальных скоростях топливовоздушной смеси в сужении и времени ввода сырья) снижается выход ТУ, а его физико-химические свойства не соответствуют требованиям ГОСТа на определенную марку (П-514). Увеличение коэффициента избытка воздуха в центре топливовоздушной смеси выше указанного предела также снижает выход ТУ (режим 3), и качество получаемого ТУ не соответствует требованиям.

Изменение времени от момента начала горения до впрыска сырья (режимы 4, 7) ниже и выше указанных пределов также снижает выход ТУ и не позволяет получить ТУ с заданными физико-химическими показателями.

Пример 2. Получение высокодисперсного ТУ (табл. 2, режимы 1-8).

В камеру смешения 1 топливной смеси (камера подготовки) диаметром 300 мм устанавливают смесительное устройство (горелку) и подают 8000 м3/ч воздуха, нагретого до 550oC и 500 м3/ч природного газа. Средний коэффициент избытка воздуха составляет 1,6, коэффициент избытка воздуха по оси потока топливовоздушной смеси на выходе из суженной части составляет 0,9, а скорость топливовоздушной смеси - 86,4 м/с. Диаметр камеры сгорания 2 составляет 400 мм. В поток продуктов сгорания через 3 • 10-3 с подают УВ сырье в количестве 2100 кг/ч и далее в постепенно сужающийся до 200 мм части реактора происходит термическое разложение УВ сырья на газы и углерод. Продукты разложения сырья закаливают (охлаждают) путем впрыска воды и направляют в систему улавливания, где выделяют 1238 кг/ч техуглерода, что соответствует выходу 59,5% в пересчете на сырье.

В табл. 2 (режимы 2-8) приведены данные по выходу и свойствам ТУ, полученные при различных параметрах способа по изобретению. В таблице также для удобства приведено отношение объема воздуха, поступающего в процесс, к массе сырья и топлива, выраженное в нм3/кг.

Как видно из табл. 2 (режимы 2, 3), уменьшение или увеличение коэффициента избытка воздуха по оси потока (при оптимальных других параметрах заявляемого способа) снижает выход и качество ТУ.

Снижение скорости потока в сужении ниже расчетной скорости распространения турбулентного пламени (режим 7) при остальных оптимальных параметрах вызывает проскок пламени в зону сужения потока и как следствие снижает выход ТУ.

Приведенные параметры показывают, что изобретение имеет следующие преимущества:

увеличение выхода ТУ в зависимости от вида и качества сырья на 8-10%, причем увеличение выхода достигается за счет снижения содержания углерода и в газообразных продуктах сгорания на 3-5%;

снижение удельного расхода топлива на 20-30%;

снижение требований к сырью без снижения выхода и качества ТУ;

снижение газодинамического сопротивления реактора в 2-4 раза при получении низко- и среднедисперсного ТУ и в 1,5-2 раза при получении высокодисперсного ТУ;

полное исключение коксообразования, уменьшение износа стенок реактора;

стабилизация свойств ТУ на одном и том же режиме;

увеличение диапазона изменения основных характеристик ТУ, например удельной поверхности, на ± 50% от среднего без изменения конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОГО ТЕХУГЛЕРОДА | 1996 |

|

RU2174992C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2112008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034996C1 |

| Способ сжигания отходящих газов сажевого производства | 1984 |

|

SU1183783A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394054C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| Способ сжигания отходящих газов сажевого производства | 1982 |

|

SU1099188A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2015 |

|

RU2614964C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА К СЖИГАНИЮ | 1997 |

|

RU2137045C1 |

Использование: получение различных марок техуглерода. Сущность изобретения: в камеру смешения подают суженный поток смеси окислителя с топливом (соотношение на оси потока перед воспламенением 0,75-0,95 от стехиометрического при среднем значении коэффициента избытка окислителя 1,2-1,8), вводят его в зону горения с одновременным расширением и воспламенением. В поток продуктов горения вводят радиально углеводородное сырье через (1-5)•10-3 с после воспламенения смеси, расширяют его или сужают с последующим расширением с термическим разложением и образованием смеси техуглерода и газообразных продуктов, закаливают впрыском воды и направляют в систему улавливания для выделения целевого продукта. Выход среднедисперсного техуглерода 77-82%, иодное число 43-71 мл/100 г, удельная поверхность по ЦТАБ 44-72 м2/г, выход высокодисперсного техуглерода 50,5-60,3%, удельная поверхность по ЦТАБ 113 м2/г, иодное число 118 мл/100 г. 2 табл., 2 ил.

Способ получения технического углерода, включающий образование суженного потока смеси топлива с окислителем, введение его в зону горения с одновременным его расширением и воспламенением, ввод углеродного сырья в поток продуктов горения и термическое разложение его с образованием смеси углерода и газообразных продуктов, закалку и выделение углерода, отличающийся тем, что отношение концентраций окислителя и топлива на оси потока перед воспламенением выбирают равным 0,75 - 0,95 от стехиометрического при среднем значении коэффициента избытка окислителя в смеси 1,2 - 1,8, скорость данного потока выбирают больше скорости распространения пламени в зоне горения в 1,1 - 2,5 раза, причем ввод сырья осуществляют радиально через (1 - 5)•10-3 с после воспламенения смеси, затем поток расширяют или сужают с последующим расширением.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4582695, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4824643, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-06-27—Публикация

1995-12-25—Подача