Изобретение относится к области переработки смесей жидких и твердых углеводородов, смесей, содержащих компоненты, кипящие при температуре выше 350oC (нефть, тяжелые остатки атмосферной и вакуумной перегонки, гудроны, газоконденсат и др.), направлено на повышение выхода ценных продуктов, таких как углеводородные топлива и продуктов, используемых в химической промышленности как сырье для дальнейшей переработки.

Известны промышленные способы переработки смесей углеводородов (например, нефти) (см. Смидович Е.В. Крекинг нефтяного сырья и переработка углеводородных газов, М., 1980, с. 307-318; Справочник нефтепереработчика. Л.: Химия, 1986г. 548 с; под ред. Г.А. Ластовкина, Е.Д. Радченко, М.Г. Рудина. Справочник нефтехимика. Л.: Химия 1978, ч.I, 496 с.; ч.II 592 с.). Такая переработка, как правило проводится последовательно через ряд стадий, например:

атмосферная перегонка нефти, сопровождающаяся выделением легких фракций, т. е. бензина, керосина, дизельного топлива, дающая тяжелый остаток - смесь углеводородов, кипящих при температурах 350oC и выше;

- вакуумная перегонка тяжелого остатка атмосферной перегонки, сопровождающаяся выделением вакуумного дистиллята, т.е. газойля, компоненты которого кипят при температурах от 350oC до 500oC, дающая в качестве тяжелого остатка гудрон, компоненты которого кипят при температурах выше 500oC.

Дальнейшая переработка вакуумного газойля (дистиллята) включает каталитический крекинг, в котором в высокотемпературный нагретый поток газойля при температуре 520 -550oC вводится пылевидный катализатор, а время контакта смеси углеводородов с катализатором варьируется от 2 до 10 с. Продукты состоят из смесей легких углеводородов, кипящих при температуре ниже 350oC, таких как бензин, керосин, дизельное топливо, газов C1 - C4 и кокса.

Тяжелые остатки атмосферной перегонки нефти перерабатываются с целью получения котельного топлива в ряде процессов, таких как:

- висбрейкинг - снижение вязкости смеси путем частичного пиролиза компонентов остатка атмосферной перегонки;

- гидрокрекинг - каталитическое гидрирование с подачей водорода и частичный крекинг тяжелых компонентов при высоких давлениях (свыше 150 атмосфер) и температурах 400-425oC;

- гидроочистка - гидрирование серосодержащих, азот- и кислородсодержащих соединений, а также ненасыщенных углеводородов. Этот процесс проводят при давлениях около 5 атм и температурах около 380-420oC. Дальнейшая переработка вакуумного остатка или гудрона включает :

- термокаталитический крекинг при атмосферном давлении и температурах 500-550oC. В этом способе гудрон вводится в реактор в виде пара или жидких капель. Реактор частично заполнен катализатором. В качестве катализатора может быть использован кокс. Продуктами термокаталитического крекинга являются углеводородные газы, бензин, керосин и дизельное топливо, газойль (температуры кипения 350-550oC) и кокс;

- замедленное коксование при температурах 370-480oC и давлениях 2- 6 атмосфер. Выход кокса составляет до 70%. Дополнительно получают некоторое количество дизельного или котельного топлив. Длительность этого процесса (который осуществляется в замкнутом реакторе) варьируется от 2 до 12 часов;

- окисление гудрона при температурах 180-400oC и давлениях 4-4,5 атм. путем подачи воздуха или кислорода барботированием через гудрон в течение 2-12 часов. Процесс дает битум с выходом до 70%.

Недостатки известных промышленных способов состоят в следующем:

- многостадийность и высокая стоимость;

- низкая производительность, т. к. объемные скорости на каждой стадии недостаточно высоки;

- неполное полезное использование углеводородов перерабатываемых смесей;

- образование тяжелых остатков, ухудшающих экологические характеристики процессов.

Эти недостатки приводят к тому, что средний уровень глубины переработки нефти составляет от 48 до 80%.

Известны способы интенсификации процессов дистилляции (разгонки) смесей углеводородов путем инжекции в перегонный куб различных газов, которые не дают продуктов окисления и не взаимодействуют с перерабатываемым сырьем, так называемого испаряющего агента. В качестве такового можно применить водяной пар, инертный газ (азот, двуокись углерода, нефтяной газ), пары бензина, лигроина или керосина. Подвод этих газов стимулирует испарение, что приводит к уменьшению как температуры, так и длительности переработки соответствующих углеводородов (И. Л. Гуревич. Общие свойства и первичные методы переработки нефти и газа, М., 1972, с. 203-205).

Известен способ переработки тяжелых остатков перегонки нефти или крекинга, включающий циркуляцию водяного пара или газа через перфорацию в дне реактора, содержащего тяжелые остатки. Поток газа предотвращает осаждение тяжелых фракций на дно реактора, интенсифицирует испарение легких фракций. Более тяжелые жидкие фракции вытекают из реактора через отверстия в дне реактора. Остатки переработки удаляют вместе с ними и используют частично в качестве топлива для нагрева реактора, а другую часть, обогащенную топливом, инжектируют обратно в реактор. Температуру тяжелых остатков поддерживают на таком уровне, который необходим для исключения закупоривания отверстий и магистралей для циркуляции. В указанном патенте отсутствуют сведения, показывающие эффективность переработки сырья (см. Патент США N 1673854 от 19. 06.1928 г.).

Известен также способ получения низкокипящих углеводородов из высококипящих жидких смесей или твердых материалов, содержащих углеводородные компоненты (например, угля, сланцев и т.д.), путем пропускания такого сырья через цепочку нагреваемых камер. Каждая камера имеет свою температуру, и она увеличивается от одной камеры к другой. В каждой камере обеспечивают контакт между обрабатываемым материалом и углеводородными газами или парами, получаемыми либо в качестве продуктов в предыдущих камерах, либо от отдельного источника. Предложено также проводить предварительную активацию подаваемых газов путем пропускания их через специальные камеры над нагретыми щелочными материалами перед подачей их в камеры переработки сырья. Никаких количественных характеристик переработки (включая диапазон температур) не приводится (см. Патент США N 2095863 от 12.10.1937 г., кл. 196- 88).

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ переработки тяжелых остатков, например гудрона, путем контакта их с газами, образующимися при газификации угля, карбонизации или перегонки угля с температурами 600-700oC и более. Процесс ведут при температуре сырья 300-500oC, причем нагрев сырья осуществляют от газов за счет теплопередачи до тех пор, пока не прекратится выделение конденсируемых паров углеводородов и образование пека (см. Патент США N 1924163, кл. 202-30, 29.08.1933 г.).

Недостатки известного способа заключаются в том, что он не обеспечивает полную переработку углеводородсодержащего сырья и дает остаток в виде пеков в связи с проведением процесса практически в стационарном температурном режиме, низкими скоростями подачи испаряющего агента, имеющего также высокую температуру, способную вызвать локальный перегрев сырья и повышенное образование пека и кокса.

Задачей изобретения является разработка способа, обеспечивающего полную переработку углеводородсодержащего сырья, как жидкого, так и твердого, в одну стадию с одновременным увеличением выхода газообразных и жидких целевых продуктов, снижением выхода кокса и сокращением времени переработки.

Поставленная задача решается предлагаемым способом переработки углеродсодержащего сырья путем нагрева с одновременной подачей испаряющего агента в зону реакции и с последующим выделением жидких, газообразных продуктов и кокса, отличительная особенность которого состоит в том, что процесс ведут при монотонном нагреве сырья от температуры 80-375oC до 520-580oC, причем средняя скорость нагрева сырья в указанном интервале составляет 5 - З0oC в минуту, а средняя скорость подачи испаряющего агента 0,3 - 1,2% от веса исходного сырья в минуту.

Предпочтительная скорость нагрева сырья составляет 15-25oC в минуту. Предпочтительно, в качестве испаряющего агента используют углеводороды C1-C4 или природный газ, или газы, получаемые при переработке углеводородсодержащего сырья (нефти, гудрона, угля, сланцев), или их смесей, не содержащих окислительных компонентов, или азот, или водород, или благородные газы, или газообразные продукты, образующиеся непосредственно в процессе. Целесообразно газообразные и жидкие продукты выводить из зоны реакции при температуре не выше 330oC. Желательно, чтобы температура подаваемого испаряющего агента была равна температуре сырья в точке ввода.

Целесообразно разделить зону реакции на две части и подачу сырья осуществлять в первую часть зоны реакции, в которой его монотонно нагревают до температуры предпочтительно 360-430oC и полученные газообразные и жидкие продукты отбирать из первой части зоны реакции, а непрореагировавшее сырье подавать во вторую часть зоны реакции, где его нагревают до 520-580oC, а испаряющий агент с общим расходом 0,3 - 1,2% в минуту от веса сырья в зоне реакции распределять между первой и второй частями зоны реакции пропорционально весу сырья в соответствующих частях зоны реакции.

Целесообразно поддерживать среднюю скорость нагрева сырья от точки ввода сырья в первой части зоны реакции до точки вывода кокса из второй части зоны реакции 5-25oC в минуту. Желательно осуществлять отбор жидких и газообразных продуктов из первой части, а удаление кокса - из второй части зоны реакции.

Сущность способа поясняется схемами установок периодического и непрерывного действия.

На фиг. 1 приведена схема реактора периодического действия. Используют цилиндрический реактор 1. Для подвода барботирующего газа используют трубку 2, проходящую через верхнюю крышку реактора в коллектор 3. Газ из коллектора подают в реактор через перфорированную диафрагму 4, снизу вверх через сырье 5. Температура барботирующего газа равна температуре сырья в зоне его ввода. В верхней части реактора расположен патрубок 6 для вывода газа и продуктов. Этот патрубок покрыт снаружи теплоизоляцией вплоть до трубки 7. Затем газы и пары поступают через трубку 7 в холодильник 8, охлаждаемый водой. Сконденсированные жидкие продукты стекают из холодильника в сборную емкость 9. Продукты, несконденсированные в первом холодильнике, поступают вместе с газом в ловушку 10, охлаждаемую жидким азотом или смесью сухого льда (замороженный углекислый газ) с ацетоном 11. После ловушки газ проходит через трубку 12, снабженную устройством для отбора проб 13 для газохроматографического анализа состава, на расходомер 14 и сжигается в горелке 15.

Барботирующий газ поступает в реактор через расходомер 16 и нагревается в теплообменнике 17. Соединение трубки для подвода газа с реактором уплотняется с помощью асбестовой прокладки 18. Температуру газа вблизи ввода в сырье измеряют термопарой 19, а температуру сырья - термопарой 20. Температуру газа и продуктов в месте вывода их из реактора измеряют термопарой 21.

Процесс проводят следующим образом: сырье загружают в реактор при комнатной температуре. После сборки реактор с сырьем помещают в электрическую печь 22. Регулировку нагрева осуществляют увеличением напряжения питания печи.

Процесс ведут при средней скорости нагрева сырья 5-З0oC в мин. Под средней скоростью нагрева сырья понимают отношение разности конечной и начальной температуры сырья к длительности переработки. Под средней скоростью подачи газа понимают скорость подачи газа, усредненную за время переработки.

При температуре сырья 80-375oC (в зависимости от его состава) включают подачу барботирующего газа. Среднюю скорость расхода газа варьируют в пределах от нуля до 1,2% от исходного веса сырья в минуту.

В ходе процесса непрерывно измеряют следующие параметры: температуру сырья и продуктов, расходы газа на входе в реактор и на выходе после холодильника, количество жидких продуктов в емкостях (9 и 10). Процесс заканчивают выключением нагрева печи после того, как температура остатков в реакторе достигает конечной температуры процесса, варьируемой в диапазоне 520-580oC.

После охлаждения реактора и продуктов его вскрывают и высыпают из него полученный кокс, который в оптимальных режимах представляет собой сухой мелкий сыпучий порошок. До процесса и после его завершения реактор взвешивают с целью определения веса отложений на стенках. Образование смол и пироуглерода на стенках реактора не наблюдают, если процесс проводят в оптимальных режимах для всех использованных видов сырья от нефти до тяжелых остатков деасфальтизации.

Фракционный состав жидких продуктов определяют путем стандартного фракционирования и взвешивания каждой фракции. Количество полученного кокса также определяют взвешиванием. Элементный состав исходного сырья, жидких и твердых продуктов определяют стандартными методами химического анализа (C,H, N,S и металлы Fe, Ni, V). Структуру кокса определяют методом рентгенофазового анализа. Групповой состав исходной смеси углеводородов и жидких продуктов определяют с помощью высокоэффективной газожидкостной хроматографии, масс-спектрометрии, дифференциального термического анализа и измерения тепловых эффектов конденсации. Состав выходящих газов контролируют хроматографическим анализом проб, периодически отбираемых через устройство 13. После окончания каждого эксперимента и соответствующих измерений сводят баланс продуктов по всем элементам.

На фиг. 2 приведена схема установки для реализации процесса в режиме непрерывной подачи сырья.

Реактор состоит из трех секций 1, 2, 8, которые теплоизолированы друг от друга теплоизоляцией 4. Их нагревают раздельно с помощью нагревателей 5, 6, 7 (печи или теплообменники). Сырье, нагретое в теплообменнике 8 до начальной температуры т. е. 80-345oC (в зависимости от его состава), которую измеряют термопарой 9, вводят непрерывно в верхнюю часть секции 1 реактора, в которой его температуру увеличивают за счет нагрева в печи 5 по мере движения вниз. Часть барботирующего газа Г1 проходит через расходомер 10, нагреватель (теплообменник) 11 в коллектор 12, снабженный множеством малых отверстий и расположенный в нижней части секции 1 реактора. Температура газа, измеряемая термопарой 13, равна температуре сырья в нижней части секции 1. Температуру сырья в зоне ввода газа измеряют термопарой 14. Ее выбирают из диапазона 360-430oC.

В секции 1 реактора происходит выделение летучих продуктов, интенсифицированное барботирующим газом, и пары выходят вместе с газами, проходя вверх через секцию 3. Температуру в верхней части секции 3 поддерживают с помощью нагревателя или теплообменника 6 ниже ЗЗ0oC, что соответствует температуре выхода продуктов.

В результате барботирования все газообразные и испаренные продукты выводят с газом через верх секции 3, в том числе и продукты с температурой кипения выше ЗЗ0oC. Некоторая часть более тяжелых продуктов, сконденсированная на стенках секции 3, стекает в секцию 1, а другую часть, зависящую от расхода барботирующего газа и температуры, удаляют из нее вместе с газообразными и светлыми продуктами и подают в стандартную систему фракционирования, конденсации и очистки продуктов 16.

В этой системе неконденсируемые газообразные продукты и барботирующий газ отделяют от паров, очищают от сероводорода любым из известных способов, например с помощью адсорбера 16. Затем часть неконденсируемых газов компримируют с помощью компрессора 17 и используют в качестве барботирующего газа (Г1, Г2). Оставшуюся часть газа выводят в виде газообразных продуктов (C1-C4 через линию 18.

Жидкие фракции разделяют на жидкие продукты, а некондиционную часть (в частности, фракции Tk> 500oC) возвращают в секцию 1 через линию 19 на повторную переработку. Кондиционные жидкие продукты выводят через линию 20, после чего их охлаждают в теплообменниках 6, 8, 11. Часть сырья, недоработанная в секции 1, вытекает в секцию 2, где ее нагревают с помощью нагревателя 7 до конечной температуры процесса в диапазоне 520-580oC. Сырье барботируют газом Г2 вводимым через отверстия из коллектора 21, установленного в нижней части секции 2. Параметры этого газового потока измеряют расходомером 22 и термопарой 23, а газ нагревают в теплообменнике - нагревателе 24.

Нагрев и барботирование газом остатков сырья в секции 2 приводит к деструкции тяжелых фракций и образованию кокса. Летучие при этих температурах продукты выходят вместе с барботирующим газом, проходят через секцию 1, где их дополнительно перерабатывают и в виде парогазовой смеси выводят в секцию 3 и дальше в систему разделения продуктов 15. Расход сырья измеряют расходомером - регулятором расхода 25, который регулирует расход таким образом, чтобы поддержать постоянный уровень жидкого сырья в секции 1. Отношение расходов барботирующих газов Г1/Г2 поддерживают в соответствии с отношением весов сырья, находящихся в секциях 1, 3 и 2 соответственно. Общий средний расход барботирующего газа Г1+ Г2 превышает 0,3 мас.% в минуту от веса сырья в секциях 1, 3 и 2 реактора. Тепловые режимы переработки во всех секциях реактора контролируют термопарами 14, 26, 27 и 28, установленными в соответствующих местах реактора. Температуру регулируют мощностью нагревателей 5, 6 и 7. Твердый продукт (кокс) накапливают на дне секции 2 и после достижения определенного уровня кокс периодически сбрасывают в накопитель 29 через управляемый клапан 30 под действием собственного веса или другим каким-либо пригодным способом (механическим, пневматическим и т.п.). Средняя скорость нагрева сырья от точки ввода сырья в первой секции реактора до точки вывода кокса из второй секции реактора составляет 5-25oC в минуту. Таким образом, в этом случае зона реакции разбивается на 2 части. В первой части, которой соответствуют секции 1 и 3 реактора, происходит выделение газообразных и жидких продуктов, а во второй части - секции 2 реактора - происходит образование и отбор твердого продукта - кокса.

Ниже приведены примеры осуществления способа с сопровождающими графическими материалами. В примерах 1, 2, 3 приведены результаты реализации способа на лабораторной установке периодического действия с использованием в качестве углеводородсодержащего сырья нефти, асфальтита, мазута. Длина лабораторного реактора составляла 270 мм, внутренний диаметр 45мм, объем 0,43 л. Вес загружаемого сырья в разных опытах варьировали от 50 до 100 г.

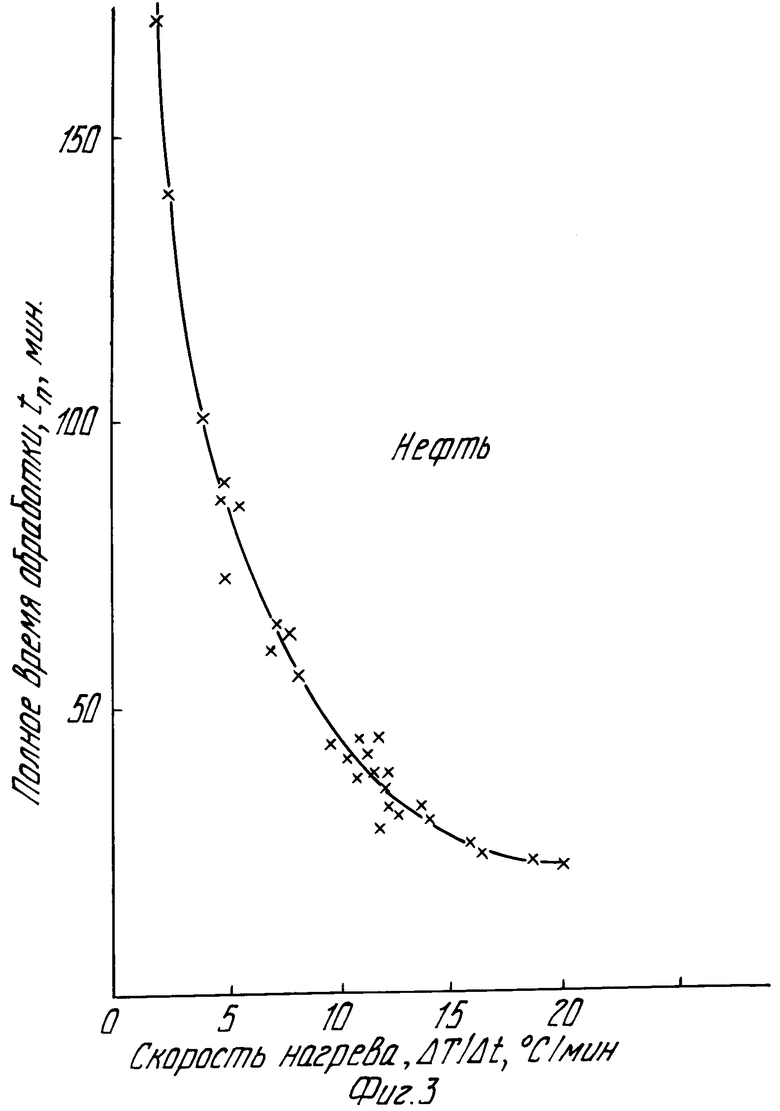

На фиг. 3 представлен график зависимости полного времени переработки нефти от скорости нагрева сырья в соответствии с предлагаемым изобретением.

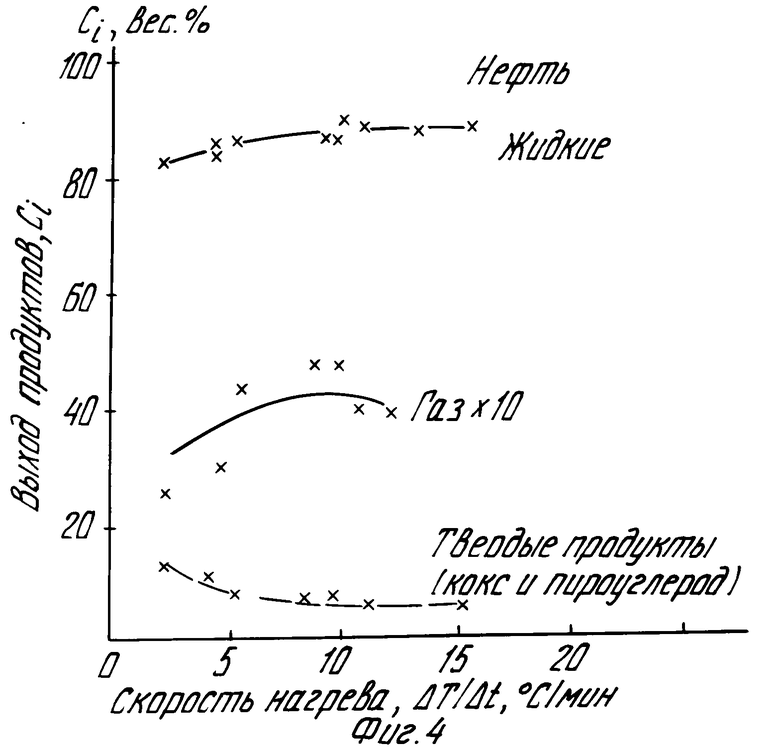

На фиг. 4 представлен график зависимости выхода газообразных, жидких и твердых продуктов от средней скорости нагрева при переработке нефти.

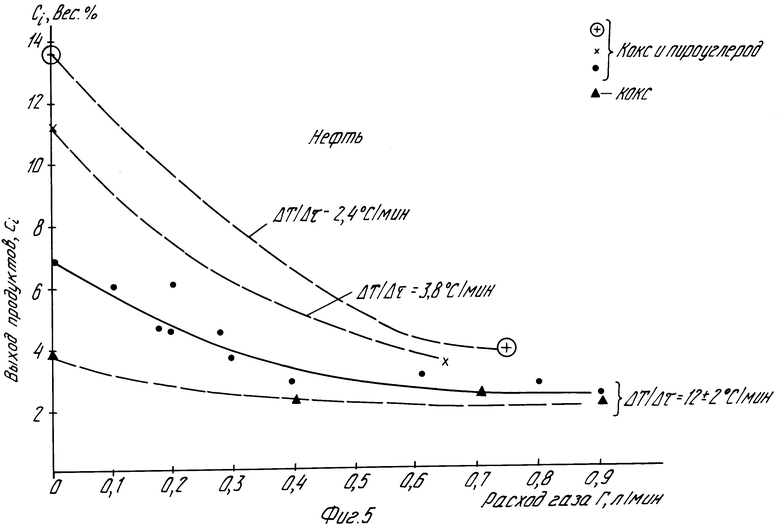

На фиг. 5 представлен график зависимости выхода кокса и пироуглерода при переработке нефти от среднего расхода газа при разных значениях средней скорости нагрева сырья.

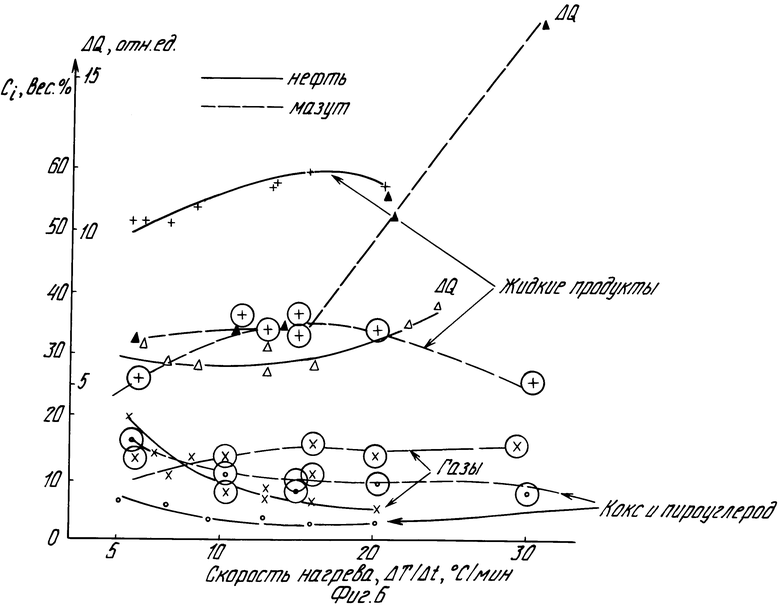

На фиг. 6 представлен график зависимости от средней скорости нагрева выхода светлых углеводородов, кокса и пироуглерода, а также затрат энергии на процесс (ΔQ) при переработке нефти и остатков атмосферной перегонки нефти (мазута).

Пример 1. Переработка нефти.

Элементный состав, мас. %: C - 85,8; H - 12,25; C/H - 0,58 (отношение атомарных концентраций); S - 2,05; N - 1,0; Fe - З,1•10-3; Ni - 2,55•10-3; V - 9,1•10-3.

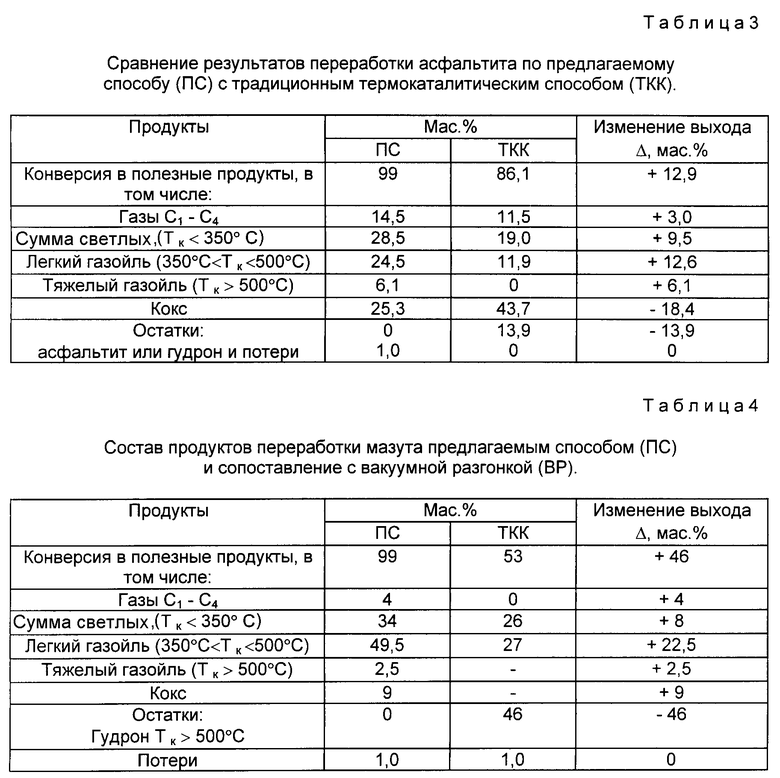

В реактор загружают 100г продукта вышеуказанного состава. В оптимальном режиме при средней скорости подачи метана 0,5% от веса исходного сырья в минуту жидкие продукты начинают отгоняться при температуре 90-105oC, процесс отгонки завершается через 29 минут при температуре 470oC. Образование кокса завершается через 34 минуты при температуре 525oC. Таким образом, средняя скорость нагрева сырья составляет 12,5oC в минуту. Температура вывода продуктов в виде газов и паров не превышает ЗЗ0oC. Состав продуктов представлен в табл. 2.

Как видно из представленных данных, более 88% нефти было переработано в жидкие продукты, из которых 86%-светлые нефтепродукты и легкий газойль, используемые как моторные и котельные топлива и сырье для дальнейшей переработки в более ценные нефтехимические продукты. Небольшое количество тяжелого газойля (Tk>500oC) представляет собой смесь нормальных и изоалканов (n<37) с циклоалканами (n<33). Этот тяжелый продукт принципиально отличается от гудронов, получаемых в традиционной технологии. Если использовать сумму продуктов с Tk>350oC в качестве котельных топлив вместо мазутов, то это резко улучшит процессы сжигания и снизит экологически вредные примеси в виде полиароматических соединений и сажи в выхлопных газах.

В случае переработки с газом получаемый кокс представляет собой пористый мелкозернистый порошок, легко удаляемый из реактора. Без протока газа количество кокса резко возрастает и большая часть его представляет пироуглерод, осаждающийся на стенках реактора.

Состав кокса, в мас.%: C - 90,5; H - 2,8; S - 3,6; N -2,1. Получаемый кокс может найти различные применения, в частности в металлургии, так как содержит легирующие добавки - тяжелые металлы. При больших содержаниях металлов в исходных нефтях он может представлять интерес и как сырье для получения металлов. Показано, что в коксе концентрируется 100% железа, 30-40% никеля и 38-45% ванадия.

Использование азота вместо метана приводит при прочих равных условиях к повышению выхода газов C1-C4 и кокса.

Сравнение показателей предлагаемого способа с традиционными, рассчитанными по составу использованной нефти и характеристикам соответствующих процессов, показывает, что одна предлагаемая стадия заменяет 3 существующих стадии переработки - атмосферную разгонку (I), вакуумную разгонку (II) и термический крекинг гудрона (III). С использованием дополнительной стадии каталитического крекинга легкого газойля (IV) - последний превращается в светлые жидкие продукты и газ, а сумма этих продуктов оказывается примерно на 8% выше, чем при традиционной четырехстадийной переработке нефти (табл. 2). Исключаются повторные нагревы сырья, необходимые в традиционной переработке (II и III стадии).

Суммарный расход метана на процесс в оптимальном режиме составляет около 10% от веса сырья. Диапазон температур переработки практически полностью соответствует диапазону температур суммы всех четырех традиционных стадий (200-530oC), а длительность процесса уменьшается более, чем в 2 раза.

Пример 2. Переработка тяжелых остатков стандартной нефтепереработки.

В качестве тяжелых остатков использовался асфальтит деасфальтизации - один из самых тяжелых продуктов.

Характеристика сырья: средняя молекулярная масса - 1400; температура плавления - 150oC.

Групповой состав, мас.%:

Парафиновые и нафтеновые - <0,1

Тяжелые асфальтены (не растворимые в гексане) - 26,4

Ароматические углеводороды - 43,6

Ароматические углеводороды с полярными группами, содержащими O,N,S - 30,0

Элементный состав, мас.%: C - 83 - 84; H - 10,0; N - 0,65; S - 3,5; Fe - 7•10-3; Ni - 9,2•10-3; V - 2,5•10-2; Зола - 2,45.

В реактор загружают 100г вышеуказанного сырья. В оптимальном режиме при средней скорости подачи испаряющего агента (метана) 0,5% от веса исходного сырья в минуту, жидкие продукты начинают выделяться при 375oC и заканчиваются через 25 минут при температуре 480oC.

Образование кокса завершается через 30 минут при 530oC. Средняя скорость нагрева сырья 15oC в минуту. Температура вывода жидких и газообразных продуктов не превышает 330oC.

Результаты переработки асфальтита по предлагаемому способу (барботирующий газ-метан) представлены в табл. 3.

Сравнительный анализ результатов переработки асфальтита с результатами традиционной переработки свидетельствует о более высокой эффективности предлагаемого способа: значительно снижается выход кокса и гудрона, вместо которых получается небольшое количество тяжелого газойля. В то же время на 9,5% увеличивается сумма светлых продуктов и на 12,6% легкого газойля (T< 500oC) - наиболее ценных продуктов. Химический состав барботирующего газа влияет на состав продуктов. При барботировании смесью пропана и бутана суммарный выход продуктов превышает вес исходного сырья, что свидетельствует об участии углеводородных газов в конверсии сырья.

Подача барботирующего газа изменяет также физико-химические характеристики кокса. В нем полностью отсутствуют полиароматические соединения и происходит концентрация металлов (100% Fe, 65% Ni, 30% V), содержащихся в сырье. Этим объясняется его каталитическая активность по отношению к углеводородным газам.

Пример 3. Переработка мазута.

Характеристики использованного сырья:

Фракционный состав:

Tk - мас.%

240-350oC - 26

350 - 500oC - 28

>500oC - 46

Сумма - 100

Элементный состав, мас.%: C - 85,8; H - 11,5; S - 2,88; N - 0,35.

Групповой состав, мас.%:

Парафиновые и нафтеновые - <0,1

Тяжелые асфальтены (не растворимые в гексане) - 0,8

Ароматические углеводороды - 54,7

Ароматические углеводороды с полярными группами, содержащими O, N, S - 41,8

На оптимальном режиме при средней скорости нагрева-15oC в минуту и средней скорости подачи метана 0,5% от веса исходного сырья в минуту жидкие продукты начинают выделяться при 320oC, а заканчивают - при 480oC. Процесс коксования завершается при T=530-540oC. Длительность переработки составляет около 30 минут. Расход газа (метана) за весь процесс - менее 15% от веса сырья. Состав продуктов (ПС) и сравнение с традиционным способом вакуумной разгонки (ВР) приведены в табл. 4.

Как видно из представленных данных, предлагаемый способ позволяет увеличить выход жидкости, в том числе и светлых продуктов и значительно уменьшить выход кокса. В известном процессе ≈ до 46% сырья переходит в тяжелые остатки, при дальнейшей переработке которых образуется не менее 12-40 мас.% кокса.

Замена метана на азот в предлагаемом способе приводит к снижению выхода жидких светлых продуктов и к увеличению выхода газов C1-C4.

Зависимость результатов переработки от темпа нагрева сырья и скорости подачи газа иллюстрируют фиг. 3-5 на примерах переработки нефти и мазута.

Из данных фиг. 3 следует, что поддержание средней скорости нагрева сырья в реакторе выше 5oC в минуту при нагреве от начальной до конечной температур приводит к значительному уменьшению длительности переработки. Следует отметить также, что поддержание скорости нагрева больше 15oC/мин не приводит к дальнейшему снижению времени переработки, а приводит лишь к увеличению затрат энергии на переработку. Из данных фиг. 4 можно видеть, что использование средней скорости нагрева больше 15oC/мин не приводит к значительному увеличению выхода жидких и газообразных продуктов и снижению выхода кокса. На фиг. 5 изображены зависимости суммарного выхода кокса и пироуглерода при переработке нефти со средними скоростями нагрева 12 ± 2oC/мин; 3,8oC/мин и 2,4oC/мин от скорости подачи газа. Эти данные показывают необходимость поддержания среднего расхода барботирующего газа и в то же время средней скорости нагрева сырья на достаточно высоком уровне.

На фиг. 6 изображены зависимости выхода кокса и пироуглерода, газов и светлых продуктов, а также затрат энергии при переработке нефти и мазута от средней скорости нагрева. Как следует из этих данных, оптимальная средняя скорость нагрева лежит в диапазоне от 5 до 15-20oC/мин.

Экспериментальные данные, полученные при изучении данного процесса, показывают, что увеличение средней скорости нагрева выше минимального значения (5oC/мин) приводит к дальнейшему уменьшению выхода кокса и пироуглерода, а также времени переработки. Но наиболее резкое уменьшение наблюдается только до темпов нагрева 15-20oC/мин. Увеличение его до З0oC/мин не приводит к дальнейшему снижению времени переработки и выхода кокса. С другой стороны, увеличение темпа нагрева до З0oC приводит к увеличению максимальной температуры переработки, которая соответствует концу выхода жидких и газообразных продуктов.

Например, переработка мазута по предлагаемому способу при средней скорости нагрева 13oC/мин и З0oC/мин и прочих равных условиях заканчивается за одно и то же время (34 минуты). Но максимальную температуру сырья приходится повысить с 5З0oC при 13oC/мин до 900oC при З0oC/мин. Кроме того, при скорости нагрева З0oC/мин выход светлых продуктов падает, по крайней мере на 5%, и соответственно возрастает выход более тяжелых продуктов.

Поэтому средние скорости нагрева выше 25-З0oC/мин нежелательны. Они приводят к увеличению максимальной температуры переработки сырья и энергии, затрачиваемой на нагрев в 1,7 раза.

Увеличение среднего расхода барботирующего газа свыше минимального значения (0,3 мас. % в минуту) также приводит к снижению выхода кокса и газа, увеличивая выход наиболее ценных жидких продуктов, включая светлые углеводороды. Но скорость снижения выхода кокса и газа значительно уменьшается, а выход жидких продуктов остается примерно постоянным при расходах 1,2 мас.% в минуту и больше.

В то же время увеличение среднего расхода газа требует увеличения затрат энергии и газа на проведение процесса. Поэтому увеличение расхода газа свыше 1,2 мас.% в минуту нежелательно. Оптимальные значения этого параметра лежат в диапазоне 0,3 - 1,2 мас.% в минуту от веса исходного сырья.

Желательно, чтобы температура барботирующего газа была равна температуре сырья в зоне ввода газа в реактор. Температура нагретого газа может варьироваться в таких пределах, чтобы не оказывать неблагоприятного влияния на процесс переработки. С одной стороны, она не должна быть настолько низкой, чтобы охлаждать сырье в зоне ввода барботирующего газа, а с другой - она не должна быть настолько высокой, чтобы вызывать локальный перегрев сырья, сопровождающийся увеличением коксообразования.

Замена углеводородных газов на другой неконденсируемый и не окислительный газ (например, азот) приводит при прочих равных условиях (скорости нагрева 5oC/мин, расходе газа 0,5 мас.% в минуту) к резкому снижению выхода жидких продуктов (до 75% вместо 83% в случае метана) за счет увеличения выхода газообразных продуктов C1-C4 (до 20 мас.% против 12 мас.% в случае метана). Такое различие в выходах продуктов можно объяснить взаимодействием углеводородных газов с тяжелыми фракциями углеводородного сырья, содержащими тяжелые металлы, которые являются катализаторами химических превращений на стадиях крекинга (то есть при T=400-530oC). При использовании азота эти реакции не происходят, что и приводит к повышению выхода насыщенных газообразных продуктов C1-C4. Однако и в этом случае полученные результаты оказываются лучше, чем при применении известных процессов переработки.

Вышеописанные эксперименты по определению условий реализации данного изобретения были проведены при атмосферном давлении в реакторе, которое является наиболее предпочтительным с точки зрения простоты организации и минимальной стоимости переработки. Однако возможно изменение в некоторых пределах рабочего давления до тех пор, пока оно не повлияет в худшую сторону на результаты. В частности, при повышении давления возможно повышение коксообразования, что ограничит верхний предел используемых давлений. С другой стороны, снижение давления ниже атмосферного привело бы к снижению производительности процесса, что также нежелательно с экономической точки зрения.

И, наконец, увеличение температуры отбора пробы выше 330oC приводит к изменению состава продуктов, в том числе снижению выхода светлых углеводородов. Поэтому оно нежелательно, если не ставится цель получения тяжелых фракций.

Таким образом, предлагаемый способ обладает следующими преимуществами:

- обеспечивает полную переработку углеводородсодержащего сырья, включая тяжелые смеси углеводородов с температурой кипения выше 360oC (нефть, тяжелые остатки традиционной переработки, гудрон, смеси жидких углеводородов, извлекаемых из сланцев и другого подобного сырья) в одну стадию при атмосферном давлении без промежуточного охлаждения сырья с получением газообразных и жидких углеводородов, не содержащих заметного количества коксующихся компонентов и сухого кокса в качестве конечных продуктов;

- повышает суммарный выход целевых газообразных и жидких продуктов;

- ускоряет процесс переработки по сравнению с существующими способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1995 |

|

RU2114138C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170755C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170754C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2495085C1 |

| Способ термического крекинга органических полимерных отходов | 2016 |

|

RU2645338C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| Способ переработки нефтяного сырья и устройство для его осуществления | 1987 |

|

SU1581734A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2622289C1 |

| УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2537551C1 |

Использование: нефтеперерабатывающая и нефтехимическая промышленность. Сущность изобретения состоит в следующем: переработку углеводородсодержащего сырья осуществляют путем его монотонного нагрева от 80-375oC до 620-580oC, причем средняя скорость нагрева сырья в указанном интервале составляет 5-30oС в мин, предпочтительно 15-25oС, и интенсифицируют подачей испаряющего агента со средней скоростью подачи испаряющего агента 0,3 - 1,2% в минуту от исходного веса сырья в реакционной зоне, с последующим выделением образующихся жидких, газообразных продуктов и кокса. В качестве испаряющего агента используют углеводороды С1 - С4 или природный газ, или газы переработки углеводородсодержащего сырья (нефти, гудрона, сланцев и их смесей), не содержащие окислительных компонентов или азот, или водород, или благородные газы, или газы, образующиеся непосредственно в процессе. Желательно подавать испаряющий агент в точку ввода с температурой , равной температуре сырья в этой точке. Целесообразно также зону реакции разделить на две части и подачу сырья осуществлять в первую часть зоны реакции, в которой ее монотонно нагревают до температуры в диапазоне 360-430oС, газообразные и жидкие продукты отбирают из этой части зоны реакции, непрореагировавшее сырье подают во вторую часть зоны реакции, где ее нагревают до температуры 520-580oC, а испаряющий агент с общим расходом 0,3-1,2% в минуту от исходного веса сырья в зоне реакции распределяют между первой и второй частями зоны реакции пропорционально весу сырья в соответствующих частях зоны реакции. Получаемый во второй части зоны реакции твердый продукт - кокс отбирают из конца второй части зоны реакции. Желательно среднюю скорость нагрева перерабатываемого сырья при движении его от точки ввода в первой части зоны реакции до точки вывода кокса из второй части зоны реакции поддерживать в пределах 3 - 25oС в минуту. Предлагаемый способ позволяет значительно упростить технологию процесса, осуществлять его в одну стадию, повысить выход газообразных и жидких продуктов переработки углеводородсодержащего сырья и при этом сократить время процесса. 8 з.п.ф-лы, 4 табл., 6 ил.

| Смидович Е.В | |||

| Крекинг нефтяного сырья и переработка углеводородных газов | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Гуревич И.Л | |||

| Общие свойства и первичные методы переработки нефти и газа | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| SU, патент, 1673854, кл | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| SU, патент, 2095863, кл | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| SU, патент, 1924163, кл | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

Авторы

Даты

1998-05-27—Публикация

1995-11-01—Подача