Изобретение относится к неразрушающему контролю и может быть использовано для диагностики железобетонных строительных конструкций, обделок и облицовок гидротехнических туннелей.

Известен акустический способ неразрушающего контроля качества изделий из многослойных материалов [1]. В контролируемом многослойном изделии вибраторами периодически синхронно возбуждают в двух точках упругие затухающие колебания. Расположенным между вибраторами приемником принимают колебания и измеряют фазовые характеристики частотного спектра. По амплитуде взаимно корреляционной функции измеряемых фазово-частотных характеристик определяют качество изделия.

Недостатком данного способа является то, что контролировать можно только частоту колебаний или фазовые характеристики частотного спектра, и тем самым судить лишь о наличии дефекта в контролируемом изделии, но не о его форме и параметрах.

Известен также способ контроля дефектности изделия [2]. В контролируемом изделии ударом возбуждают упругие колебания, принимают собственные колебания изделия, измеряют параметры этих колебаний и с учетом этих параметров определяют дефектность изделия. Причем колебания возбуждают в определенной точке контролируемого изделия, принимают в двух различных точках и измеряют амплитуды в этих точках на собственных частотах, а по величине отношений амплитуд определяют дефектность изделия.

Данный способ принят за прототип. Недостатком прототипа является то, что по измерению амплитуды колебаний в определенных точках контролируемого изделия можно определить лишь дефектность изделия, но нельзя очертить контуры дефекта.

Задачей изобретения является повышение точности и надежности определения геометрических параметров - размеров и формы дефектов обделок и облицовок гидротехнических туннелей, других строительных конструкций.

Поставленная задача решается следующим образом: на поверхности исследуемой конструкции возбуждают и регистрируют упругие колебания, усиливают их, преобразуют в цифровой код, записывают на носитель информации, измеряют параметры принятых колебаний, а затем определяют качество конструкции. При этом регистрацию возбужденных колебаний проводят в расположенной на поверхности исследуемой конструкции сети пунктов приема. Установленные на этих пунктах приемники колебаний (датчики) вырабатывают электрические сигналы, пропорциональные скорости смещения поверхности конструкции, и по совокупности полученной информации формируют начальное приближение модели дефекта, которое путем сравнения полученных параметров с модельными последовательно улучшают до достижения заданной точности. Начальное приближение модели как при наличии, так и при отсутствии эталонной точки (по данным бурения или каким-либо другим способом), формируют на основе структуры параметров сигнала методом кластерного анализа. Введение в исходную модель поправок осуществляют изменением соотношения характерных величин исходной модели, например, сторон прямоугольника или полуосей эллипса. Кроме того, введение в исходную модель поправок осуществляют добавлением к исходному контуру единичной площадки, например, квадратной формы, и ее перемещением вдоль контура.

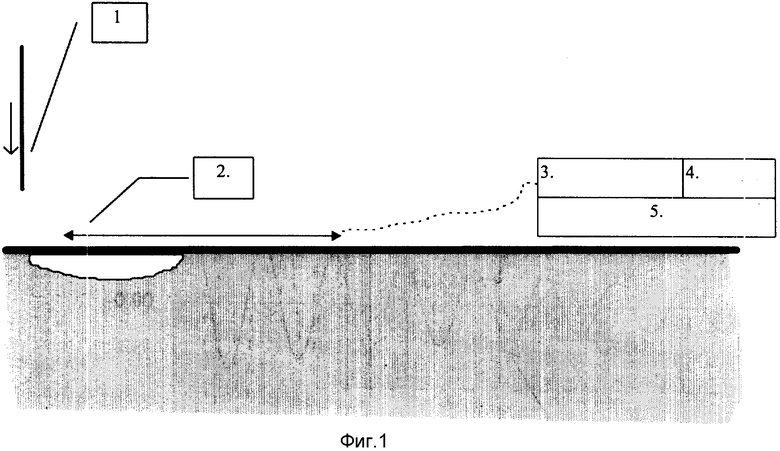

Способ контроля качества строительных конструкций реализуется с помощью устройства, изображенного на фиг.1.

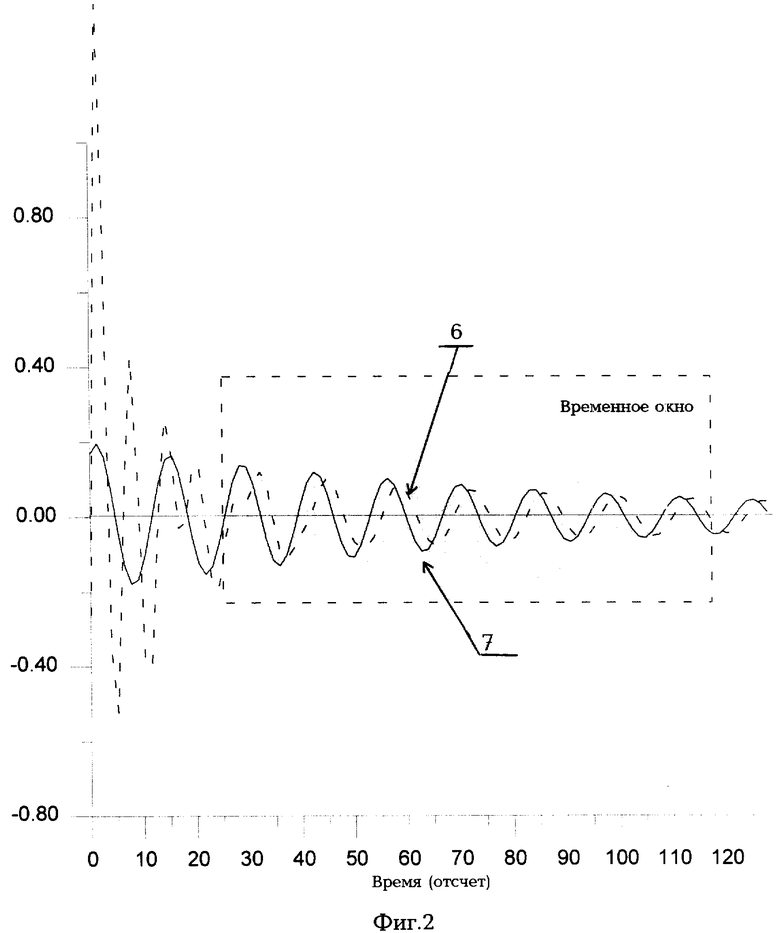

На фиг.2 показан этап сравнения зарегистрированного сигнала с модельным для одной из точек наблюдений.

Устройство содержит источник возбуждения колебаний 1, сеть приемников колебаний 2, усилители 3, аналого-цифровой преобразователь (АЦП) 4, ЭВМ 5. Приемники колебаний (датчики) вырабатывают электрические сигналы, пропорциональные скорости смещения поверхности конструкции. Сигналы усиливаются и поступают на АЦП, где преобразуются в цифровой код и записываются на носитель информации.

Затем с помощью ЭВМ проводится обработка, интерпретация и оформление результатов измерений.

На обследуемом участке конструкции выполняют следующие операции. На основании априорных данных и опыта работ определяют детальность измерений и производят разметку участка. Определяют и обустраивают места расположения пунктов возбуждения колебаний и их регистрации. Импульсным воздействием (ударом, взрывом, электромагнитным импульсом или иным способом) возбуждают упругие колебания и регистрируют возбужденные колебания в сети пунктов приема, расположенных на поверхности исследуемой конструкции. Регистрируют дополнительную информацию, как то: координаты пунктов возбуждения колебаний и их регистрации, параметры записи сигнала, условия выполнения измерений.

После возбуждения колебаний на поверхности конструкции в области расположения дефекта возникает сложная интерференционная картина, состоящая из областей максимумов и минимумов смещений, а также линий постоянного уровня, так называемых фигур Хладни [3]. Характер картины зависит от многих факторов, например физико-механических свойств материалов, слагающих конструкцию, среди которых главное место занимает форма и геометрические размеры дефекта. Если в качестве модели обделки (облицовки) на дефектном участке выбрать пластину неправильных очертаний, то, задав соответствующие начальные и краевые условия, можно с помощью численных методов, например, конечных разностей [4] или конечных элементов приближенно получить формы и частоты колебаний модели.

Обработка сигнала состоит из следующих операций. Зарегистрированные сигналы считывают с носителя информации, распаковывают и визуализируют. С целью снижения уровня помех, неизбежно интерферирующих с полезным сигналом, выбирают и реализуют частотную и временную фильтрацию, определяют временное окно, в котором будет производиться сравнение модельных и зарегистрированных сигналов. Рассчитывают параметры сигнала, его энергию, частотный состав. На основе параметров зарегистрированных сигналов (энергии, частотного состава: затухания и др.) и априорных данных формируют начальное приближение модели. С этой целью применяется метод кластерного анализа. Выделенные по данным кластерного анализа аномальные точки оформляются в виде карты и используются в качестве начального приближения.

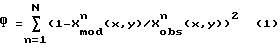

С целью определения искомых параметров дефекта и уточнения результатов решают обратную задачу. В ходе решения обратной задачи методом подбора [5] используют минимизацию среднеквадратичного отклонения от модели по формуле ,

,

где:

Xmod - сигнал в n - точке модели,

Xobs - сигнал в n - точке наблюдений,

N - число точек наблюдений,

n - порядковый номер точки наблюдении.

Введение в исходную модель поправок осуществляют в двух вариантах. Одним из вариантов является изменение соотношений характерных размеров исходной модели, например, сторон прямоугольника или полуосей эллипса. Другим вариантом является добавление к исходному контуру единичной площадки, например, квадратной формы, и ее перемещение вдоль контура. Расчет вносимой поправки для обоих вариантов осуществляется методом Ньютона или определяется экспертом интерактивно. Расчет невязки производится согласно формуле (1). Процедура повторяется до достижения заданной точности.

На фиг. 2 показан этап сравнения зарегистрированного сигнала (6) с модельным (7) для одной из точек наблюдений.

Проведены полевые испытания предлагаемого способа. В качестве контролируемой конструкции исследовалась железобетонная обделка напорного гидротехнического туннеля. Диаметр туннеля 8 м, толщина обделки 0,7 м. Возникновение дефектов было связано с нарушениями технологии укладки бетона. Всего исследовано более 200 п.м., в том числе участки контрольного бурения. В качестве источника возбуждения использовался ударный инструмент в виде стального стержня массой 20 кг падающего под действием собственного веса. В качестве приемных устройств использовались 24 сейсмоприемника (велосиметра), расположенных в узлах квадратной сетки с шагом 1 м. Регистрирующей аппаратурой явилась компьютеризированная сейсмическая станция СП-001 (разработки института "Гидропроект") с 12 разрядным АЦП и полосой пропускания 2-4000 Гц. В цифровой мультиплексной форме данные записывались на магнитный диск. Для обработки применялась ПЭВМ IBM PC/AT.

Анализ результатов экспериментов показал, что предлагаемый способ контроля позволяет надежно определять наличие заоблицовочных полостей, нарушения контакта бетон-скала, а также восстанавливать форму заоблицовочных пустот и очерчивать контуры дефектов за обделкой строительной конструкции. Кроме этого, по полученным данным также можно определять толщину обделки на исследуемом участке, плотность заполнителя и обводненность заоблицовочного пространства, объем дефектной полости.

Источники информации.

1. Авторское свидетельство СССР N 1516962 кл. G 01 N 29/12, 24.07.87.

2. Заявка РФ N 94015760 кл. G 01 N 29/04, 27.04.94

3. Смирнов В. А. , Расчет пластин сложного очертания. - М: Стройиздат, 1987.

4. Прусаков Г.М., Математические модели и методы в расчетах на ЭВМ. - М. : Наука, 1993.

5. Электроразведка методом сопротивлений./Под ред. В.К. Хмелевского, В. А.Шевнина. - М.: МГУ, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОМПЬЮТЕРИЗИРОВАННАЯ СТАНЦИЯ | 1997 |

|

RU2124741C1 |

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ФАСАДНЫХ КОНСТРУКЦИЙ С ПРИЛОЖЕНИЕМ РАВНОМЕРНО РАСПРЕДЕЛЕННОЙ НАГРУЗКИ | 2022 |

|

RU2786782C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛЬНЫХ И ТЕКУЩИХ ЗАПАСОВ ГАЗА ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 1999 |

|

RU2148153C1 |

| Способ контроля технического состояния обделки тоннеля с использованием сейсмоакустического метода | 2022 |

|

RU2791457C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СБОРНОЙ ИЛИ СБОРНО-МОНОЛИТНОЙ БЕТОННОЙ МНОГОСЛОЙНОЙ ГИДРОИЗОЛИРОВАННОЙ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ В ГРУНТЕ И СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ЕЕ КОНТАКТА С ГРУНТОМ | 2008 |

|

RU2367742C1 |

| УСТРОЙСТВО КОНТРОЛЯ КАЧЕСТВА СТЕКЛА | 2011 |

|

RU2475726C1 |

| ОПТИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ РАССТОЯНИЯ ДО ПОДВИЖНОЙ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ В ВЫБРАННЫЙ МОМЕНТ ВРЕМЕНИ | 2009 |

|

RU2414681C1 |

| Способ теплового контроля сопротивления теплопередачи многослойной конструкции в нестационарных условиях теплопередачи | 2016 |

|

RU2640124C2 |

| Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала | 2023 |

|

RU2816129C1 |

| Способ определения акустической плотности | 2017 |

|

RU2657314C1 |

Способ контроля качества строительных конструкций предназначен для неразрушающего контроля и диагностики железобетонных строительных конструкций, обделок и облицовок гидротехнических туннелей. Способ заключается в возбуждении и регистрации на поверхности исследуемой конструкции упругих колебаний, их усиления, преобразования в цифровой код, записи информации на носитель, измерения параметров принятых колебаний и затем определения качества конструкции. При этом регистрацию возбужденных колебаний проводят в расположенной на поверхности конструкции сети пунктов приема, в которых приемники колебаний (датчики) вырабатывают электрические сигналы, пропорциональные скорости смещения поверхности конструкции, и по совокупности полученной информации формируют начальное приближение модели дефекта, которое путем сравнения полученных параметров с модельными последовательно улучшают до достижения заданной точности. Начальное приближение модели формируют на основе структуры параметров сигнала методом кластерного анализа как при отсутствии, так и при наличии эталонной точки, полученной по данным бурения или каким-либо другим способом. Введение в исходную модель поправок осуществляют изменением соотношения характерных величин исходной модели, например сторон прямоугольника, полуосей эллипса. Кроме того, введение в исходную модель поправок осуществляют добавлением к исходному контуру единичной площадки, например, квадратной формы и ее перемещением вдоль контура. Способ контроля позволяет надежно определять наличие заоблицовочных полостей, нарушения контакта бетон - скала, а также восстанавливать форму заоблицовочных пустот и очерчивать контуры дефектов за обделкой строительной конструкции. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1516962, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, з аявка, 94015760, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-27—Публикация

1997-03-20—Подача