Изобретение относится к области измерительной техники и может быть использовано для оценки надежности изделий, выполненных из композитных материалов (далее - КМ), с установлением трех стадий поврежденности при их нагружении статической или динамической нагрузкой. Изобретение может быть использовано для контроля надежности как простых, так и сложных пространственных конструкций из полимерных композиционных материалов в процессе эксплуатации. В качестве сложных конструкций может быть исследована, например, надежность отсеков космических аппаратов, ракетных двигателей, элементов авиационных конструкций (планера, двигателей, лопаток и других), трубопроводов, герметичных сосудов и т.п.

В настоящее время большое значение приобретают неразрушающие методы контроля и диагностики состояния таких конструкций. Они позволяют объективно определять фактическое состояние изделия, оценить надежность его эксплуатации, не доводя до разрушения, и дать рекомендации по его ремонту или восстановлению. Кроме того, методы должны позволять контролировать качество конструкции как в процессе ее изготовления в условиях производства, так и в процессе эксплуатации, где на конструкцию действуют реальные силовые нагрузки. При этом важно установить потенциально опасные места (например, конкретные узлы конструкции), которые в первую очередь могут разрушиться, вследствие наличия дефектов, пониженной прочности или других причин, при нагрузках, что может привести к авариям, и которые, возможно, необходимо укреплять, не доводя изделие до разрушения.

Перспективным направлением в современной технике является использование композитных материалов, в том числе полимерных композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмических отраслях техники, машиностроении, энергетики и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, особенностями конструкций из них и технологией изготовления и случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Повысить качество конструкций невозможно без достоверной оценки их надежности. Одним из признаков надежности конструкций является величина деформации конструкции при ее нагружении и отсутствие (или) наличие концентраторов напряжений, которые, как правило, образуются в местах пониженной прочности, либо в материале, имеющем нарушения сплошности. Но такая информация, как правило, носит локальный характер, в то время как критические условия состояния композитных образцов и конструкций определяются кинетикой развития повреждений во всем объеме образца и конструкции. Это потребовало концептуального пересмотра подходов к оценке стадийности поврежденности и перехода к критической стадии на основе данных непрерывной регистрации поврежденности во всем объеме конструкции (или ее узлов) и разработке подходов и методов дифференциальной идентификации стадийности поврежденности. Фундаментальные аспекты данных подходов развиты в работах авторов и положены в основу предложенного способа дифференциальной оценки стадийности поврежденности с использованием оптоакустической системы.

Из уровня техники известен ряд технических решений по неразрушающему контролю изделий, выполненных из композитных материалов, с использованием методов акустического воздействия.

Например, из заявки США №2008156971 известен способ определения структурных дефектов в композиционном материале за счет прозвучивания акустическими волнами, генерируемыми пьезоэлектрическими преобразователями внутри композита и волоконно-оптическими брэгговскими решетками, регистрирующими акустические волны.

Данный способ предназначен для определения структурных дефектов в композиционном материале, но не обеспечивает установление стадийности поврежденности, определяемой развитием дефектов во всем объеме конструкции изделия.

Из патента РФ №2776464 известен способ автоматизированного ультразвукового термооптического неразрушающего контроля композитных материалов в труднодоступных зонах. Известный способ включает ультразвуковое возбуждение температурного поля в области дефекта, регистрацию температурного поля и выявление дефектных областей путем сравнения величины температурного поля с пороговым уровнем. Причем перед проведением контроля волоконно-оптические датчики регистрации температуры интегрируют в композитный материал на расстоянии друг от друга, не превышающем расстояние растекания теплового фронта в материале от дефекта. Далее осуществляют непрерывное перемещение источника ультразвукового возбуждения температурного поля вдоль расположения указанных датчиков. Последовательно регистрируют величину температуры с датчиков. Сравнивают величины температур с пороговым значением и выявляют дефектную область при превышении температуры от волоконно-оптических датчиков установленного порогового уровня. Технический результат состоит в обеспечении контроля в труднодоступных зонах.

Однако указанный известный способ предназначен только для получения качественного ответа на вопрос, имеется ли в конструкционном материале дефект или нет. Но не позволяет проводить дифференциальный мониторинг множественного развития дефектов, устанавливать стадии поврежденности, включая критическую, достижение которой определяет надежность исследуемой конструкции.

Из уровня техники (Патент РФ №2784692) известен способ контроля полимерных композитных материалов и идентификации дефектов, который заключается в следующем: используют метод лазерного воздействия с фиксацией акустической эмиссии временного и спектрального сигналов, с помощью датчиков выявляют качественно и количественно изменения в структуре полимерного композиционного материала (ПКМ) по анализу временного, фазового смещения волнового поля и спектрального сигналов, полученных одномоментно, определяют деструктивную зону частотной области образца и ее геометрию. Технический результат: обеспечение возможности обнаружения дефектов в ПКМ и их идентификации за счет регистрации с помощью датчиков акустической эмиссии формы волны и спектра сигналов, возникающего под действием лазера.

Однако указанный способ позволяет характеризовать локально состояние композитной конструкции, но не обеспечивает возможность получения данных о множественном накоплении повреждений во всем объеме конструкции или его узла, определение стадийности поврежденности конструкции, приближение к критическому состоянию и прогнозирование ресурса.

Также из уровня техники известен ряд изобретений по неразрушающему контролю с применением акустико-эмиссионной (АЭ) диагностики изделий, выполненных из композитных материалов (КМ), при реализации которых возможно определение различных стадий накопления повреждения в изделии:

- «Способ мониторинга несущей способности изделий» (Патент РФ №2787964), сущность которого заключается в том, что осуществляют кластерную селекцию регистрируемых локационных импульсов в поле дескрипторов относительной энергии (Еи) и усредненной частоты выбросов (Nи/tи, где Nи - количество выбросов, tи - длительность импульса) на кластеры нижнего (Н), среднего (С) и верхнего (В) энергетического уровня, и вычисление весового содержания локационных импульсов (WH, WC, WB) в указанных кластерах (Wi=(Ni/NΣ)-100%, где NΣ - суммарное количество локационных импульсов, Ni=H,C,B - их количество в i-том кластере), при этом дополнительно подсчитывают текущий уровень несущей способности изделий по соответствующим формулам, которые включают такие параметры, как WH и WC, ежесекундно регистрируемое весовое содержание локационных импульсов в нижнем и среднем энергетических кластерах, [WH] - и [WC], их пороговые значения при разрушении конструкционного материала, (WH)max≥80%, (WC)min≤20%, (WB)min<1% - экстремальные значения параметров, регистрируемые при переходе от рассеянного к локальному накоплению повреждений. Технический результат: повышение достоверности и точности оценки текущего уровня несущей способности изделий с помощью АЭ диагностики.

Однако данный известный способ не обеспечивает непрерывной мониторинг состояния конструкции в терминах характерных стадий развития поврежденности и приближение к критической стадии, определяющей исчерпание временного ресурса эксплуатации конструкции.

- «Способ мониторинга степени деградации структуры материала и определения остаточной прочности изделия» (Патент РФ №2649081). В известном способе предлагается применять акустико-эмиссионный контроль, с использованием локационных групп преобразователей активной эмиссии, предусилителей и системы сбора - обработки регистрируемых массивов импульсов активной эмиссии, при этом в режиме реального времени осуществляют градацию массивов импульсов активной эмиссии по уровню относительной энергии и усредненной частоте выбросов, формируют нижний, средний и верхний кластеры в поле указанных параметров, и вычисляют процентное содержание импульсов в каждом кластере, отражающее микро-, мезо- и макроструктурные разрушения материала, при этом в качестве информативных и устойчивых акустико-эмиссионных параметров для кластерного разделения сигналов используют показатель относительной энергии импульса, измеряемого в децибелах и соответствующего количеству выбросов в единицах ЕИ=NИ/tИ, где: ЕИ - относительная энергия импульса, дБ., NИ - количество выбросов в единицах, tИ - длительность импульса, мкс, и по которым при сопоставлении с результатами тестовых испытаний материала на разрушение определяют степень деградации и остаточной прочности изделия в зоне акустико-эмиссионного контроля, причем границы формируемых кластеров устанавливают по результатам предварительного тестирования материала изделия исходя из природы источников излучения импульсов и используемого уровня порога дискриминации сигналов.

Однако данный известный метод, позволяющий проводить анализ и описание кластеров зон поврежденности, не позволяет рассмотреть их коллективное поведение, и, как следствие, невозможность проведение мониторинга стадийности поврежденности.

Наиболее близким к предлагаемому техническому решению является «Способ акустико-эмиссионного мониторинга степени деградации структуры материала и прогнозирования остаточной прочности изделия» (Патент РФ №2690200), который выбран в качестве прототипа. При реализации указанного известного способа в процессе акустико-эмиссионного мониторинга изделия производят разбиение регистрируемых акустико-эмиссионных сигналов по величине относительной энергии на кластеры нижнего (Н), среднего (С) и верхнего (В) энергетического уровня, и определение изменения процентного содержания накопления локационных импульсов (WH, WC, WB) в указанных кластерах: Wi=(Ni/NΣ)⋅100%, где NΣ - суммарное количество накопленных локационных импульсов, Ni=H,C,B их количество в i-том кластере, отражающее микро, мезо и макроструктурные процессы разрушения материала, причем каждую секунду дополнительно подсчитывают количество регистрируемых локационных импульсов в кластерах Н, С, В (ωН, ωС, ωВ), определяют их соотношения, сопоставляют с пороговыми значениями ωС/ωН при WC/WH и ωВ/ωН при WB/WH, которые устанавливают по результатам тестовых испытаний, и прогнозируют момент потери остаточной прочности изделия. Технический результат: повышение достоверности и точности оценки степени деградации структуры материала и прогнозирования остаточной прочности изделия в процессе его АЭ мониторинга, а, следовательно, предотвращения разрушения конструкции в зоне АЭ контроля.

Однако данный метод не позволяет проводить установление характерных стадий развития поврежденности в целом для конструкции и введение критериальных признаков стадийности, основанных на анализе кинетики всей совокупности сигналов и отражающих закономерности критичности, впервые установленные авторами и использованных при создании алгоритмов анализа данных акустоэмиссии, регистрируемых во всем объеме нагружаемой конструкции.

Недостатком вышеуказанных указанных известных способов (в т.ч. и наиболее близкого аналога) является то, что

- известные способы предназначены для получения ответа на вопрос, имеется ли в конструкционном материале дефект, но не позволяют проводить дифференциальный мониторинг множественного развития дефектов, устанавливать стадии поврежденности, включая критическую, достижение которой определяет надежность исследуемой конструкции;

- не обеспечивают возможность получения данных о множественном накоплении повреждений во всем объеме конструкции, определение стадийности поврежденности конструкции, приближение к критическому состоянию и прогнозирование ресурса;

- не обеспечивают непрерывной мониторинг состояния конструкции в терминах характерных стадий развития поврежденности и приближение к критической стадии, определяющей исчерпание временного ресурса эксплуатации конструкции;

- не позволяют установить характерные стадии развития поврежденности в целом для конструкции и введение критериальных признаков стадийности, основанных на анализе кинетики всей совокупности сигналов и отражающих закономерности критичности, которые впервые установлены авторами в предлагаемом способе и использованные при создании алгоритмов анализа данных акустоэмиссии, регистрируемых во всем объеме нагружаемой конструкции.

Технический результат, достигаемый заявляемым изобретением, заключается в обеспечении дифференциальной оценки стадий поврежденности изделия, выполненного из композиционного материала, характеризующей как промежуточные стадии повреждений (первая и вторая), так и третью стадию повреждения (критическую), близкую к макроскопическому разрушению, при одновременном установлении критических точек перехода одной стадии поврежденности к другой, а также при обеспечении непрерывного мониторинга состояния изделия в терминах характерных стадий развития поврежденности и приближение к критической стадии, определяющей исчерпание технологического ресурса.

Указанный технический результат достигается предлагаемым способом дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала, включающим интегрирование, по меньшей мере, одной оптоволоконной линии в изделие, выполненное из композитного материала, на стадии изготовления, выполнение нагружения изделия из композитного материала, изготовленного с интегрированной оптоволоконной линией, воздействие на оптоволоконную линию акустическим сигналом, их регистрацию и последующее определение поврежденности изделия на основе полученных данных, при этом новым является то, что проводят регистрацию сигналов акустической эмиссии амплитудно-пороговым методом с выделением при этом последовательности «событий», а именно, волновых форм различной амплитуды и длительности акустических сигналов, с последующим выполнением частотной фильтрации шума к каждому указанному «событию» путем использования фильтра низких частот с угловой частотой 200 КГц, далее производят вычисление энергии акустических сигналов, регистрируемых интерферометрическим методом в оптоволоконной линии, в виде суммы квадратов амплитуд, и посредством метода осреднения в скользящем временном окне с длиной 1 секунда без перекрытия определяют равномерный временной ряд энергий ui сигналов оптоволокна, ui=u1, u2,… uN,

по которому далее реконструируют вектор фазового пространства xi по формуле:

xi=(ui, ui+τ, ui+2τ,…, ui+(m-1)τ),

где τ - величина задержки в секундах,

m - размерность пространства вложения;

затем, используя количественный рекуррентный анализ полученных ранее временных рядов энергий акустических сигналов с оптоволокна, вычисляют рекуррентную матрицу Rij согласно выражению:

Rij=θ(ε-||xi-xj||), i, j=1, 2,…m,

где θ - функция Хевисайда,

ε - радиус окрестности в фазовом пространстве,

i, j - индексы, соответствующие дискретному времени,

xi, xj - вектор фазового пространства;

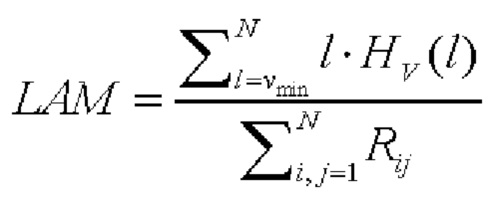

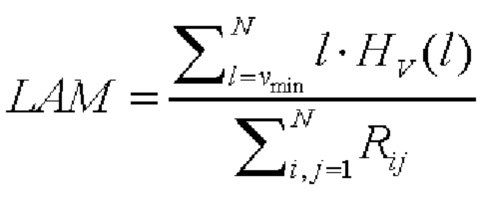

с построением рекуррентной диаграммы зависимости энергий ui акустических сигналов оптоволокна от времени, а дифференциальную оценку стадий поврежденности изделия, выполненного из композитного материала, производят по показателю «ламинарность» LAM, показывающего долю точек, формирующих вертикальные линии на рекуррентной диаграмме и определяемому по формуле:

,

,

где

- длина вертикальной линии рекуррентной матрицы Rij,

- длина вертикальной линии рекуррентной матрицы Rij,

νmin - минимальная длина вертикали,

N - длина вектора реконструированного фазового пространства,

j - размерность вектора,

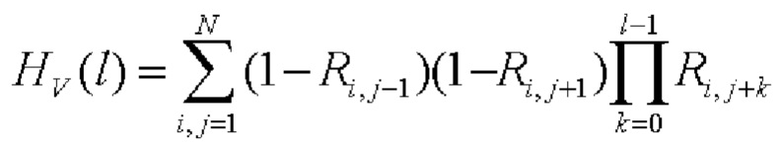

Нν - параметр рекуррентной диаграммы, определяемый по формуле:

и по временному ряду ламинарности, полученному с помощью скользящего временного окна, производят дифференциальную оценку различных стадий развития поврежденности изделия, причем при изменении показателя ламинарности в его временному ряду от ненулевого к нулевому диагностируют у изделия, выполненного из композитного материала, первую стадию развития поврежденности, характеризующую начальный этап снижения конструкционной прочности изделия, при нулевом показателе ламинарности в его временному ряду диагностируют у изделия, выполненного из композитного материала, вторую стадию развития поврежденности, характеризующую следующий этап снижения конструкционной прочности изделия, а при изменении показателя ламинарности в его временному ряду от нулевого к ненулевому диагностируют у изделия, выполненного из композитного материала, третью стадию развития поврежденности, являющуюся критической для конструкционной прочности изделия.

По итогам дифференциальной оценки стадий поврежденности формируют заключение о надежности функционирования изделия, выполненного из композитного материала, под действием нагружения.

Поставленный технический результат обеспечивается за счет следующего.

В изобретении используются принципы акустического излучения. Оптические волокна в измерительной системе интерферометра служат датчиками ультразвуковых волн и внедряются в композиционный материал при изготовлении изделия. Акустическая эмиссия от дефектов из различных мест в композитной структуре при ее нагружении создает возмущения волны напряжения в оптических волокнах, которые обнаруживаются с помощью интерферометра как возмущенный сигнал, который используется для анализа стадий повреждения - отказа. Полученный сигнал во временной области от оптического волокна различает зоны повреждения, расположенные в композитных материалах.

Акустический тест является эффективным методом исследования поведения материалов, деформирующихся под действием механического напряжения. Акустическое излучение можно определить как упругую переходную волну, возникающую при быстром высвобождении энергии в материале. В данном случае акустический тест используется в качестве технологии недеструктивного контроля, позволяющего обнаружить повреждения в изделии, выполненного из КМ.

Предлагаемый способ основан на концептуальной идее, использующей результаты фундаментального характера об идентификации стадийности (стадий) развития поврежденности в композитном материале с размещенным в объеме оптоакустическим датчиком (непрерывным оптоволокном) на основе анализа динамического сигнала, распределенного по длине оптоволокна и отражающего изменение оптических свойств волокна при воздействии на него акустического сигнала, обусловленного поврежденностью (развитием дефектов) при нагружении в объеме композитного образца (изделия).

Оригинальность (новизна) обусловлена предложенным методом обработки распределенного оптоакустического сигнала, характеризующего динамику задержки фазы при изменении оптических свойств оптоволокна на всем множестве акустических сигналов, генерируемых поврежденностью в объеме композита, что позволяет выделить (дифференцировать) характерные стадии поврежденности композитного изделия (конструкции) и установить переход к критической стадии макроскопического разрушения изделия.

Благодаря тому, что дифференциальную оценку стадий поврежденности изделия, выполненного из композитного материала, производят по показателю «ламинарность», показывающего долю точек, формирующих вертикальные линии на рекуррентной диаграмме, обеспечивается определение критических точек, разделяющих стадийность поврежденности.

Комплексное использование параметров временных рядов энергий акустических сигналов оптоволокна, их обработка с помощью рекуррентного анализа и переход к временному ряду ламинарности, полученному с помощью скользящего временного окна, позволяет производить дифференциальную оценку различных стадий развития поврежденности изделия, оценивать степень деградации композиционного материала и прогноза его остаточной прочности, давая возможность проводить такую оценку на любом этапе испытания (эксплуатации) изделия без информации для произвольной истории нагружения.

Акустическая эмиссия от дефектов в различных местах в композитной структуре создает волновые возмущения напряжения в оптическом волокне, которые обнаруживаются интерферометром как возмущенный свет и используются для анализа стадий повреждения-отказа. Сигнал временной области, полученный от оптического волокна, различает зоны повреждения, расположенные в эпоксидной матрице или хрупкой углеродной ткани, или интерфейсы в композитных материалах.

При этом установление трех стадий поврежденности изделия, выполненного из КМ, подтверждается графическим материалом (Фиг. 3), и определяется с учетом изменения показателя ламинарности в его временному ряду:

- причем если это изменение происходит от ненулевого к нулевому, то оценивают у изделия, выполненного из композитного материала, первую стадию развития поврежденности, характеризующую начальный этап снижения конструкционной прочности изделия (на этой стадии происходят процессы микроразрушения структуры КМ, определяющие его поврежденность). Они могут быть вызваны, например, локальным микроотслаиванием связующего от армирующих волокон, зарождением и развитием микротрещин в структуре матрицы;

- при нулевом показателе ламинарности по временному ряду оценивают вторую стадию развития поврежденности, характеризующую следующий этап снижения конструкционной прочности изделия (на этой стадии происходят процессы развития поврежденности, связанные с образованием кластеров дефектов различной природы, например, разрывы волокон, отслоения волокон от матрицы, микротрещины в матрице);

- а при изменении показателя ламинарности в его временному ряду от нулевого к ненулевому оценивают у изделия, выполненного из композитного материала, третью стадию развития поврежденности, являющуюся критической для конструкционной прочности изделия (на этой стадии происходят процессы формирования очагов макроскопического разрушения, возникновения и роста трещин, макроскопического разрушения КМ).

Причем при построении графического материала (Фиг. 3) изменения показателя ламинарности по его временному ряду могут быть легко установлены также критические точки перехода между стадиями поврежденности, что очень важно для целей определения текущего состояния конструкции и оставшегося временного ресурса.

На Фиг. 3 показаны результаты обработки сигналов для изделия, а именно зависимость параметра ламинарности (RQA) от времени. Указанные результаты отражают последовательную резкую смену режимов динамики: постоянное значение ламинарности сменяется резким ступенчатым спадом, затем после интервала с неизменным нулевым значением начинается резкий рост с последующим выходом на постоянное значение. Таким образом, и можно дифференцированно выделить три стадии (зоны) поврежденности изделия с двумя резкими переходами между ними.

Вышеуказанный подход позволит сформировать заключение о надежности функционирования изделия, выполненного из композитного материала, и позволит достоверно оценивать степень деградации материала и прогнозировать его остаточную прочность и долговечность, а следовательно, предотвратить разрушение конструкции.

Предлагаемый способ является простым, для его осуществления используется стандартное оборудование, и он может быть реализован как в лабораторных, так и в производственных условиях, включая, условия эксплуатации конструкций.

Вместе с этим следует пояснить, что технология изготовления изделия из композита направлена на формирование определенной структуры и свойств, обеспечивающих ресурс при конкретных типах нагружений, соответствующих условиям эксплуатации. Например, в качестве изделий могут выступать модельные образцы, изготовленные по утвержденной для конкретной конструкции технологии, которые подвергаются на лабораторных установках этим типам нагружения, и по данным регистрации сигнала акустической эмиссии с оптоволоконной линии и последующей обработки сигнала предлагаемым способом, подтверждаются критерии стадийности развития поврежденности в этом образце и, соответственно, классе композитных материалов, изготовленных по конкретной технологии. Эти критерии в дальнейшем можно использовать, например, при непрерывном мониторинге работы конструкции (например, лопатки на работающем двигателе на самолете). Переходы через значения этих критериев дают информацию об оставшемся ресурсе работы лопатки. Таким образом, на изделии, например, модельном образце, подтверждается наличие этих критериев (выход на плато, наличие критических точек). Регистрация этих точек на конструкции, например, лопатки, по данным непрерывного мониторинга дает информацию о стадийности и оставшемся ресурсе этой лопатки.

При реализации предлагаемого способа осуществляют следующие операции в нижеуказанной последовательности.

1. Производят интегрирование по меньшей мере, одной оптоволоконной линии в изделие (как одной, так и нескольких), выполненное из композитного материала, на стадии изготовления. Для исследования были использованы армированные углеродным волокном композитные (углепластиковые) образцы, которые изготовлены по технологии препрега и автоклавного формования из 10 слоев Porcher 3692: карбоновая ткань и эпоксидная матрица. Волоконно-оптические линии диаметром 0,2 мм располагались между 5 и 6 слоями из углепластика. Пластина размером 730×500 мм была изготовлена с пятью закладными оптоволоконными линиями.

2. Выполняют нагружение изделия из композитного материала, изготовленного с интегрированной оптоволоконной линией. Нагружение композитных изделий осуществлялось на экспериментальном комплексе, состоящем из электрорезонансной испытательной машины марки Testronic-50 с максимальной нагрузкой 50 кН, установки DIC-корреляции цифровых изображений марки La Vizion и из акустической системы AMSY-6 инфракрасной камеры NEC ТН9100 и 4-х канального интерферометра VISAR.

3. Производят воздействие на оптоволоконную линию акустическим сигналом, генерируемым в объеме нагружаемого композитного изделия зарождающимися дефектами.

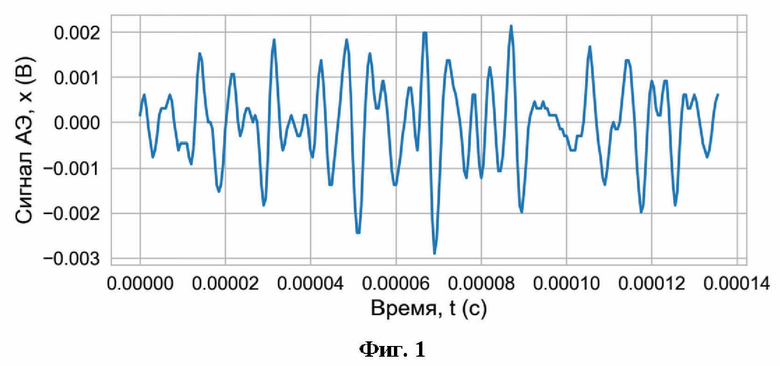

4. Проводят регистрацию сигналов акустической эмиссии амплитудно-пороговым методом с выделением при этом последовательности «событий», а именно, волновых форм различной амплитуды и длительности акустических сигналов. Схема эксперимента по оптоволоконной записи акустического сигнала представлена на Фиг. 1. Сигналы акустической эмиссии были записаны с помощью пьезокерамических микрофонов системы Vallen, модель АЕ204А с измерением частоты диапазон 180-700 кГц, диапазон рабочих температур от -20 до +80°С. Микрофоны были подключены к блоку обработки сигнала через штатные предусилители системы Vallen с коэффициентом усиления 34 дБ. Система АМСИ-6 позволяет измерять и анализировать дискретные сигналы АЭ, которые пересекают предварительно установленный фиксированный или плавающий пороговый уровень.

Система обнаружения состоит из оптоволоконной линии и двух датчиков акустической эмиссии. Оптоволоконный датчик был включен в одно из плеч интерферометра. Результат интерференции фиксируется с помощью фотоприемника непосредственно подключенного к входу осциллографа, который служит одновременно и записывающим устройством, и предусилителем сигнала для системы регистрации акустической эмиссии Vallen AMSY-6, которая служит основным устройством регистрации и анализа сигналов как от волоконно-оптических линий, так и от датчиков акустической эмиссии.

Акустическая эмиссия от дефектов в различных местах в композитной структуре создает волновые возмущения напряжения в оптическом волокне, которые обнаруживаются интерферометром как возмущенный свет и используются для анализа стадий повреждения - отказа. Для записи с частотой дискретизации 2 МГц объединялись три канала: сигналы на первом и втором каналах были получены с помощью пьезоэлектрических преобразователей для тестирования метода и верификации измерений на образце, а в третьем канале использовалась волоконно-оптическая линия.

5. Чтобы отфильтровать шумы, к каждому полученному сигналу («событию») применялся фильтр низких частот с угловой частотой 200 кГц.

6. Производят вычисление энергии акустических сигналов, регистрируемых интерферометрических методом в оптоволоконной линии, в виде суммы квадратов амплитуд, и посредством метода осреднения в скользящем временном окне с длиной 1 секунда без перекрытия определяют равномерный временной ряд энергий ui сигналов оптоволокна, ui=u1, u2,… uN (Фиг. 2), по которому далее реконструируют вектор фазового пространства xi по формуле: xi=(ui, ui+τ, ui+2τ,…, ui+(m-1)τ), с величинами задержки τ, определенному в секундах, как значение, при котором взаимная информация достигает первого минимума [А. М. Fraser, Н. L. Swinney, Phys. Rev. А 33 (2), 1134 (1986).], и размерности пространства вложения m, определенной согласно методу Цао [L. Cao, Physica D: Nonlinear Phenomena 110 (1), 43 (1997).].

7. Далее, используя количественный рекуррентный анализ полученных ранее временных рядов энергий акустических сигналов оптоволокна, вычисляют рекуррентную матрицу Rij согласно выражению:

Rij=θ(ε-||xi-xj||), i, j=1, 2,…m,

где θ - функция Хевисайда, ε - радиус окрестности в фазовом пространстве, i, j - индексы, соответствующие дискретному времени, xi, xj - вектор фазового пространства;

с построением рекуррентной диаграммы зависимости энергий ui акустических сигналов оптоволокна от времени.

Рекуррентная матрица показывает моменты времени, когда реконструированная фазовая траектория возвращается к исходному состоянию.

Для количественного анализа рекуррентной матрицы в скользящем окне использовали две характеристики: дивергенция, обратная максимальной длине диагонали, и детерминизм, пропорция точек, образующих только диагональные линии.

8. Затем вычисляется параметр «ламинарность», показывающий долю точек, формирующих вертикальные линии на рекуррентной диаграмме, определяемому по формуле:

,

,

где  - длина вертикальной линии рекуррентной матрицы Rij, νmin - минимальная длина вертикали, N - длина вектора реконструированного фазового пространства, j - размерность вектора, Нν - параметр рекуррентной диаграммы, определяемый по формуле:

- длина вертикальной линии рекуррентной матрицы Rij, νmin - минимальная длина вертикали, N - длина вектора реконструированного фазового пространства, j - размерность вектора, Нν - параметр рекуррентной диаграммы, определяемый по формуле:

С помощью временного окна, скользящего по рекуррентной матрице, получают временной ряд ламинарности.

9. И по временному ряду ламинарности, полученному с помощью скользящего временного окна, производят дифференциальную оценку различных стадий развития поврежденности изделия из КМ, исходя из следующего:

- при изменении показателя ламинарности в его временному ряду от ненулевого к нулевому диагностируют у изделия, выполненного из композитного материала, первую стадию развития поврежденности, характеризующую начальный этап снижения конструктивной прочности изделия,

- при нулевом показателе ламинарности в его временному ряду диагностируют у изделия, выполненного из композитного материала, вторую стадию развития поврежденности, характеризующую следующий этап снижения конструктивной прочности изделия,

- а при изменении показателя ламинарности в его временному ряду от нулевого к ненулевому диагностируют у изделия, выполненного из композитного материала, третью стадию развития поврежденности, являющуюся критической для конструктивной прочности изделия.

На Фиг. 3 показаны результаты обработки сигналов для образца №1, а именно зависимость параметра ламинарности от времени. Результаты RQA - реккурентного количественного анализа, отражают последовательную резкую смену режимов динамики: постоянное значение ламинарности сменяется резким ступенчатым спадом (характеризует первую стадию поврежденности), затем после интервала с неизменным нулевым значением (характеризует вторую стадию поврежденности) начинается резкий рост (третья стадия поврежденности) с последующим выходом на постоянное значение. Таким образом, можно выделить три стадии с двумя резкими переходами (критические точки 4 и 5) между ними.

Предлагаемый способ иллюстрируется чертежами, которые характеризуют следующее:

Фиг. 1 - Пример события исходного сигнала АЭ с оптоволоконной линии для образца №1 (с одной оптоволоконной линией). Всего зарегистрировано порядка 35000 подобных «событий».

Фиг. 2 - Равномерный временной ряд энергий сигналов оптоволоконной линии для образца №1.

Фиг. 3 - Результаты количественного рекуррентного анализа временного ряда энергий оптоволоконной линии от временного ряда ламинарности для образца №1.

Фиг. 4 - Пример события исходного сигнала АЭ с оптоволоконной линии для образца №2 (с пятью оптоволоконными линиями). Всего зарегистрировано порядка 7000 подобных «событий».

Фиг. 5 - Равномерный временной ряд энергий сигналов оптоволоконной линии для образца №2.

Фиг. 6 - Результаты количественного рекуррентного анализа временного ряда энергий оптоволоконной линии от временного ряда ламинарности для образца №2

На Фиг. 3 и Фиг. 6 показаны результаты обработки сигналов для образца №1 и №2 соответственно, а именно зависимость параметра ламинарности от времени. Результаты RQA - реккурентного количественного анализа, отражают последовательную резкую смену режимов динамики: постоянное значение ламинарности сменяется резким ступенчатым спадом (характеризует первую стадию поврежденности), затем после интервала с неизменным нулевым значением (характеризует вторую стадию поврежденности) начинается резкий рост (третья стадия поврежденности) с последующим выходом на постоянное значение. Таким образом, можно выделить три стадии с двумя резкими переходами (критические точки 4 и 5 для образца №1 Фиг. 3 и критические точки 6 и 7 для образца №2 Фиг. 6) между ними.

Для образца №1 регистрацией акустической эмиссии, полученных с пьезокерамических датчиков на нагружаемых модельных образцах, на основе обработки данных методом RQA - реккурентного количественного анализа было установлено наличие трех характерных стадий развития поврежденности, определяющих (Фиг. 3): стадию 1 - накопление поврежденности в структурных элементах композита; стадию 2 - формирование кластеров дефектов с преимущественной ориентацией; 3 - формирование очагов поврежденности, формирующих макроскопическую трещину.

Для образца №2 регистрацией оптоакустического сигнала и последующей обработкой данных фазовой задержки методом RQA - реккурентного количественного анализа было установлено количественное соответствие следования стадий развития поврежденности (Фиг. 6), аналогичных стадиям для образца №1.

Доказательством наличия данных трех стадий поврежденности являются экспериментальные результаты о стадийности развития поврежденности, полученных авторами при анализе динамического развития трещин, статистики фрагментации, обработкой данных полей деформации в композитных материалах с концентраторами напряжений с применением метода корреляции цифровых изображений, методами рентгеновской томографии предварительно нагруженных образцов КМ. Посредством этих известных методов было установлено, что на первой стадии изделие, выполненное из КМ, имеет поврежденности в виде микротрещин в структуре матрицы, на второй стадии - в виде разрывов волокон и увеличение размером микротрещин, на третьей стадии - наличие макротрещин.

Сочетание в предлагаемом способе метода регистрации данных (интерферометр Майкельсона) и оригинального метода обработки сигнала фазовой задержки, отражающего динамику развития поврежденности во всем объеме образца (конструкции), позволяет проводить дифференцированный анализ стадийности развития поврежденности, переход к критической стадии разрушения на максимальном объеме данных, характеризующих многомасштабную реакцию композитного материала на развитие дефектов.

Способ регистрации сигнала и метод обработки данных в заявляемом способе позволяют предложить эффективное техническое решение проблемы диагностики стадий поврежденности композитных изделий в реальных условиях эксплуатации при минимальных (по стоимости и массовым характеристикам) показателям с возможностью обработки данных на основе программных комплексов с использованием стандартных (или программно-ориентированных) вычислительных средств. Областью эффективных приложений предложенного метода и основанных на нем технических решений являются отрасли, использующие композитные конструкции повышенной долговечности и надежности (авиация, авиационное моторостроение, космическая техника) и предполагающие непрерывный мониторинг состояния ответственных элементов и узлов из композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНИТОРИНГА НЕСУЩЕЙ СПОСОБНОСТИ ИЗДЕЛИЙ | 2022 |

|

RU2787964C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2018 |

|

RU2690200C1 |

| Способ определения стадий циклической усталости и остаточного ресурса металлических изделий | 2021 |

|

RU2772839C1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1998 |

|

RU2141654C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| Способ акустико-эмиссионной диагностики динамического промышленного оборудования | 2018 |

|

RU2684709C1 |

| СПОСОБ МОНИТОРИНГА КИНЕТИКИ ХРУПКИХ И ВЯЗКИХ ПОВРЕЖДЕНИЙ НА СТАДИЯХ ЭВОЛЮЦИИ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2822717C1 |

| СОВМЕЩЕННЫЙ ТЕРМОГРАВИМЕТРИЧЕСКИЙ И АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ СТАДИЙ ТЕРМОДЕСТРУКЦИИ ВЕЩЕСТВ И МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324923C1 |

| Способ определения срока безопасной эксплуатации стеклопластиковых трубопроводов | 2020 |

|

RU2739715C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1993 |

|

RU2077046C1 |

Использование: для дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала. Сущность изобретения заключается в том, что осуществляют интегрирование по меньшей мере одной оптоволоконной линии в изделие, выполненное из композитного материала, на стадии изготовления, выполнение нагружения изделия из композитного материала, изготовленного с интегрированной оптоволоконной линией, воздействие на оптоволоконную линию акустическим сигналом, их регистрацию и последующее определение поврежденности изделия на основе полученных данных, при этом проводят регистрацию сигналов акустической эмиссии амплитудно-пороговым методом с выделением при этом последовательности «событий», а именно волновых форм различной амплитуды и длительности акустических сигналов, с последующим выполнением частотной фильтрации шума к каждому указанному «событию» путем использования фильтра низких частот с угловой частотой 200 Гц, далее производят вычисление энергии акустических сигналов, регистрируемых интерферометрическим методом в оптоволоконной линии, в виде суммы квадратов амплитуд, и посредством метода осреднения в скользящем временном окне с длиной 1 секунда без перекрытия определяют равномерный временной ряд энергий ui сигналов оптоволокна, затем, используя количественный рекуррентный анализ полученных ранее временных рядов энергий акустических сигналов с оптоволокна, вычисляют рекуррентную матрицу, после чего строят рекуррентную диаграмму зависимости энергий ui акустических сигналов оптоволокна от времени, а дифференциальную оценку стадий поврежденности изделия, выполненного из композитного материала, производят по показателю «ламинарность» LAM, показывающему долю точек, формирующих вертикальные линии на рекуррентной диаграмме. Технический результат: обеспечение возможности дифференциальной оценки стадий поврежденности изделия, характеризующей как промежуточные стадии повреждений, так и критическую стадию повреждения, при одновременном установлении критических точек перехода одной стадии поврежденности к другой. 1 з.п. ф-лы, 6 ил.

1. Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала, включающий интегрирование по меньшей мере одной оптоволоконной линии в изделие, выполненное из композитного материала, на стадии изготовления, выполнение нагружения изделия из композитного материала, изготовленного с интегрированной оптоволоконной линией, воздействие на оптоволоконную линию акустическим сигналом, их регистрацию и последующее определение поврежденности изделия на основе полученных данных, отличающийся тем, что проводят регистрацию сигналов акустической эмиссии амплитудно-пороговым методом с выделением при этом последовательности «событий», а именно волновых форм различной амплитуды и длительности акустических сигналов, с последующим выполнением частотной фильтрации шума к каждому указанному «событию» путем использования фильтра низких частот с угловой частотой 200 кГц, далее производят вычисление энергии акустических сигналов, регистрируемых интерферометрическим методом в оптоволоконной линии, в виде суммы квадратов амплитуд и посредством метода осреднения в скользящем временном окне с длиной 1 секунда без перекрытия определяют равномерный временной ряд энергий ui сигналов оптоволокна, ui = u1, u2, … uN,

по которому далее реконструируют вектор фазового пространства xi по формуле:

xi=(ui, ui+τ, ui+2τ,…, ui+(m-1)τ),

где τ - величина задержки в секундах,

m - размерность пространства вложения;

затем, используя количественный рекуррентный анализ полученных ранее временных рядов энергий акустических сигналов с оптоволокна, вычисляют рекуррентную матрицу Rij согласно выражению:

Rij=θ(ε-||xi-xj||), i, j=1, 2,…, m,

где θ - функция Хевисайда,

ε - радиус окрестности в фазовом пространстве,

i, j – индексы, соответствующие дискретному времени,

xi, xj - вектор фазового пространства;

с построением рекуррентной диаграммы зависимости энергий ui акустических сигналов оптоволокна от времени, а дифференциальную оценку стадий поврежденности изделия, выполненного из композитного материала, производят по показателю «ламинарность» LAM, показывающему долю точек, формирующих вертикальные линии на рекуррентной диаграмме и определяемому по формуле:

,

,

где  - длина вертикальной линии рекуррентной матрицы Rij,

- длина вертикальной линии рекуррентной матрицы Rij,

νmin - минимальная длина вертикали,

N - длина вектора реконструированного фазового пространства,

j - размерность вектора,

Нν - параметр рекуррентной диаграммы, определяемый по формуле:

,

,

и по временному ряду ламинарности, полученному с помощью скользящего временного окна, производят дифференциальную оценку различных стадий развития поврежденности изделия, причем при изменении показателя ламинарности в его временному ряду от ненулевого к нулевому диагностируют у изделия, выполненного из композитного материала, первую стадию развития поврежденности, характеризующую начальный этап снижения конструкционной прочности изделия, при нулевом показателе ламинарности в его временному ряду диагностируют у изделия, выполненного из композитного материала, вторую стадию развития поврежденности, характеризующую следующий этап снижения конструкционной прочности изделия, а при изменении показателя ламинарности в его временному ряду от нулевого к ненулевому диагностируют у изделия, выполненного из композитного материала, третью стадию развития поврежденности, являющуюся критической для конструкционной прочности изделия.

2. Способ по п.1, отличающийся тем, что по итогам дифференциальной оценки стадий поврежденности формируют заключение о надежности функционирования изделия, выполненного из композитного материала, под действием нагружения.

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2018 |

|

RU2690200C1 |

| Банников М.В., Баяндин Ю.В., Саженков Н.А., Уваров С.В., Никитюк А.С., Наймарк О.Б., Стадийность поврежденности и двухпараметрические критерии разрушения композиционных материалов, Сборник тезисов LXIV Международной конференции "Актуальные проблемы прочности", 4-8 апреля, 2022 года, Екатеринбург, Россия, с | |||

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| RU | |||

Авторы

Даты

2024-03-26—Публикация

2023-10-06—Подача