Изобретение касается подшипников качения, работающих в неблагоприятной окружающей среде с использованием твердых смазочных материалов.

Известен подшипниковый узел, содержащий вращающиеся элементы в виде тел качения, в которых размещены твердосмазочные средства [1].

Наиболее близким аналогом к изобретению является твердосмазываемый подшипниковый узел, содержащий наружную и внутреннюю обоймы с желобами, размещенные в них вращающиеся подшипниковые элементы и твердосмазочное средство для нанесения слоя смазочного материала при его поджатии посредством пружины к вращающимся подшипниковым элементам [2].

Недостатками известных подшипниковых узлов являются недостаточная надежность твердосмазываемых систем.

Техническим результатом изобретения является повышение надежности твердосмазываемых подшипников и улучшение их работы.

Это достигается тем, что в твердосмазываемом подшипниковом узле, содержащем вращающиеся подшипниковые элементы и наружную и внутреннюю обоймы с желобами для размещения в них вращающихся подшипниковых элементов, а также твердосмазочный элемент для нанесения слоя смазочного материала на вращающийся подшипниковый элемент в результате контактирования с ним при вращении упомянутого подшипникового элемента относительно поверхностей обоймы, внутренняя обойма состоит из двух деталей, образующих при их сопряжении полость для размещения в ней твердосмазочного элемента, при этом твердосмазочный элемент выполнен в виде разрезного кольца, смонтированного в упомянутой полости в напряженном состоянии. Кроме этого, материал твердосмазочного элемента для разрезания кольца может содержать графит. Разрезное кольцо из твердосмазочного материала, содержащего графит, выполнено с перекрещивающимися в окружном направлении концами, обращенные друг к ругу поверхности которых могут быть выполнены плоскими. Далее, разрезное кольцо может иметь внешний диаметр несколько больше, чем окружность, ограниченная контактными зонами между этим кольцом и вращающимися подшипниковыми элементами. Вращающиеся подшипниковые элементы могут быть выполнены либо в виде шариков, либо в виде роликов. Ролики могут быть выполнены коническими.

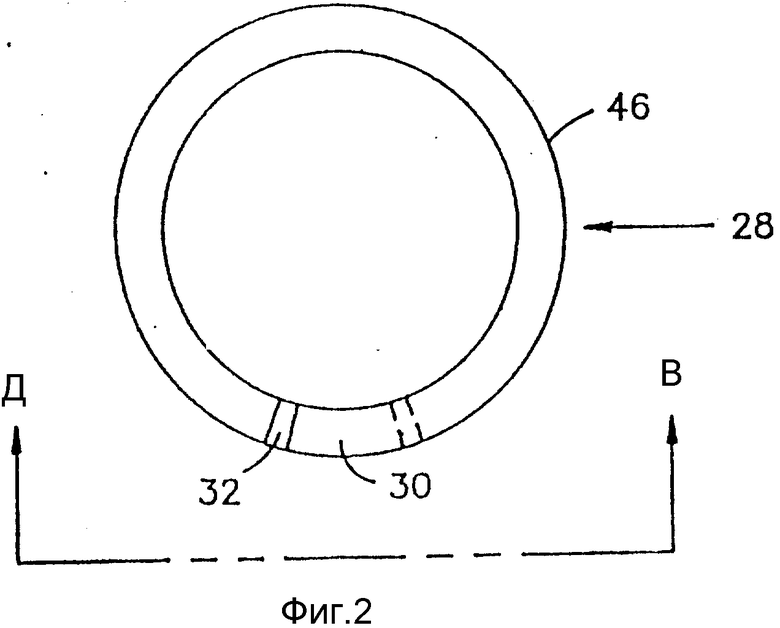

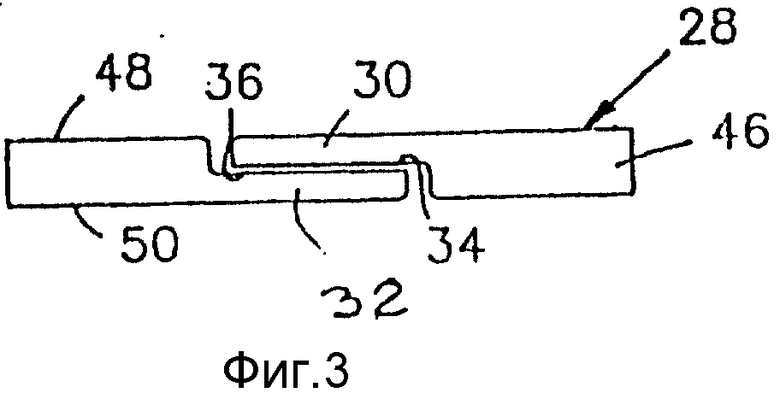

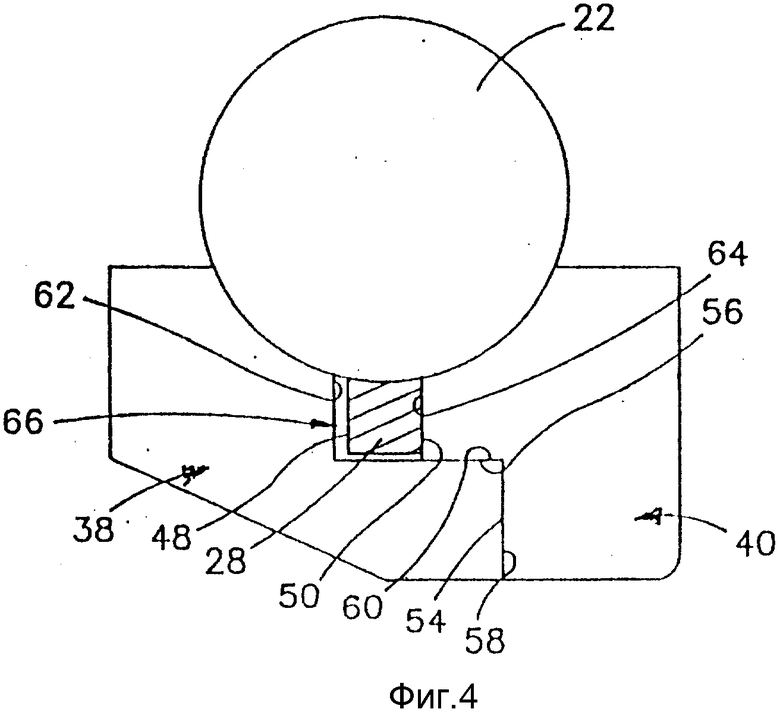

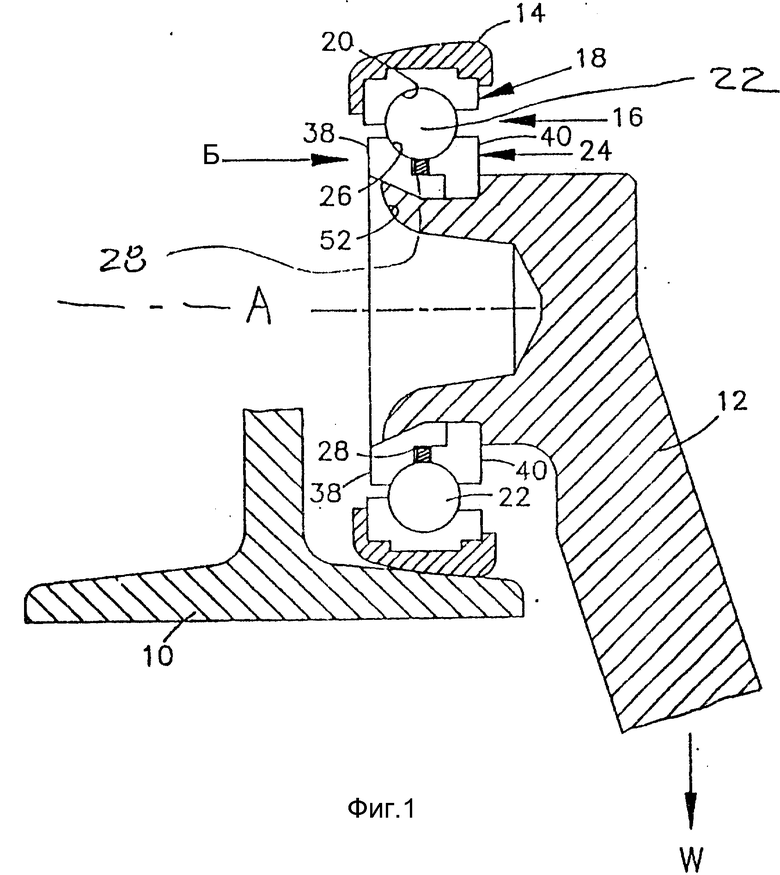

На фиг. 1 изображен твердосмазываемый шарикоподшипник, демонстрирующий аспекты изобретения, вертикальный разрез; на фиг.2 - представлено твердосмазочное разрезное кольцо подшипника, показанного на фиг.1, вид сверху; на фиг. 3 - разрезное кольцо, показанное на фиг.2, вид сбоку по стрелке В-В на фиг.2; на фиг. 4- увеличенный вид части конструкции по стрелке Б на фиг.1.

Как показано на фиг.1, токоприемник управления (не показан) имеет колесо 14, катящееся по рельсу 10. Элемент 12, передающий нагрузку в токоприемник, передвигается колесом 14 токоприемника для того, чтобы токоприемник мог передавать нагрузку, когда колесо 14 передвигается по рельсу 10. Рельс 10, элемент 12, передающий нагрузку в токоприемник, и колесо 14 все показаны в сечении. Стрелкой W обозначена нагрузка, передаваемая токоприемником.

Подшипниковый узел, обозначенный в целом позицией 16, облегчает вращательное движение колеса 14 относительно элемента 12, передающего нагрузку токоприемнику, когда токоприемник передвигается по рельсу 10. Подшипниковый узел 16 является твердосмазываемым и в показанном примере выполнения включает наружную обойму 18, внутреннюю обойму 24 и множество вращающихся подшипниковых элементов 22. Наружная обойма 18 имеет форму кольца, как и внутренняя обойма 24, и они выполнены с желобами соответственно 20 и 26. Желоба 20 и 26 обойм выполнены так, чтобы воспринимать и облегчать вращение подшипниковых элементов 22 относительно поверхностей обойм, обеспечивая тем самым чрезвычайно небольшое трение при вращательном движении внутренней обоймы 24 относительно наружной обоймы 18. В том случае, когда вращающиеся подшипниковые элементы 22 подшипникового узла являются шариками, как показано на фиг. 1, желоб 20 наружной обоймы, обращенный внутрь, и желоб 26 внутренней обоймы, обращенный наружу, обычно дугообразные с постоянным радиусом кривизны, чтобы облегчить вращение подшипниковых элементов 22 подшипникового узла относительно поверхности желоба 20 наружной обоймы и поверхности желоба 26 внутренней обоймы. В тех случаях, когда подшипниковыми элементами 22 являются ролики, поверхность желоба 20, обращенная внутрь, и поверхность желоб 26, обращенная наружу, предпочтительно плоские по меньшей мере в одном направлении, чтобы облегчать вращение роликов относительно наружной обоймы 18 подшипникового узла и внутренней обоймы 24 подшипникового узла. Вращающиеся подшипниковые элементы 22 обычно установлены по окружности относительно оси вращения, обозначенной позицией А на фиг. 1. Наружная обойма 18 и внутренняя обойма 24 подшипникового узла обычно и предпочтительно симметричны относительно оси А (на фиг. 1 разрезаны не были для ясности чертежа). В конфигурации, представленной на фиг. 1, поверхность желоба 20 наружной обоймы, обращенная внутрь, является сплошной, лежащей по окружности полностью относительно оси А и вогнутой относительно оси А. Подобным же образом поверхность желоба 26 внутренней обоймы, обращенная наружу, является кольцевой вогнутой поверхностью, лежащей по окружности полностью вокруг внутренней обоймы 26 подшипникового узла, которая, в свою очередь, полностью лежит вокруг оси А.

Кольцо 28 из твердосмазочного материала смещено относительно по меньшей мере одного из вращающихся элементов 22 подшипника. Кольцо 28 предпочтительно выполнено из графитового материала углерода и имеет такую форму, чтобы поверхность 46 кольца 28, обращенная радиально наружу, контактировала по меньшей мере с одним и предпочтительно со всеми вращающимися элементами 22 подшипника. Кольцо 28 показано в сечении на фиг. 1 и в увеличенном масштабе на фиг. 2 и 3, где ясно видна форма кольца.

Однако, как показано на фиг. 1, а также на фиг. 4, внутренняя обойма 24 подшипникового узла образована из двух деталей. Первая деталь 38 показана в увеличенном масштабе на фиг. 4 и имеет плоскую форму 60, образованную в ней. Вторая деталь 40 сопряжена с первой деталью 38, чтобы получить полость 66 для размещения в ней кольца 28.

Твердосмазываемый подшипниковый узел 16, предпочтительно, удерживается в тесном контакте с рельсом 10 посредством колеса 14, обжимающего наружную обойму 18 подшипникового узла. Альтернативно, поверхность желоба 20 наружной обоймы, обращенная внутрь, может быть образована в колесе так, чтобы колесо 14 на деле ограничивало наружную обойму 18 подшипникового узла, то есть наружная обойма 18 может быть составной частью колеса 14.

Твердосмазываемый подшипниковый узел 16, предпочтительно, удерживается в тесном контакте с элементом 12 переноса нагрузки токоразъемника за счет того, что внутренняя обойма 24 удерживается на месте в силу обжатия соответствующей части (такой как обозначенная позицией 52 на фиг.1) элемента 12 передачи нагрузки токоприемника относительно внутренней обоймы 24. Могут использоваться и другие методы механического удержания подшипникового узла 16 на месте.

Внутренняя и наружная обоймы 24 и 18 могут быть также выполнены заодно в качестве частей элемента 12 передачи нагрузки и колеса 14 соответственно. Как показано на фиг. 1, разрезное кольцо 28, предпочтительно, размещается радиально относительно вращающегося подшипникового элемента 22. Такая конфигурация позволяет разрезному кольцу 28 сжиматься до относительно небольшого диаметра при установке в позицию, показанную на фиг. 1. Разрезное кольцо 28, сжимаемое при установке, стремясь освободиться от внутреннего напряжения расширением радиально наружу, контактирует за счет этого с вращающимися подшипниковыми элементами 22 подшипника.

Использование сжимаемого разрезного кольца 28 из смазочного графита исключает необходимость любого отдельного устройства для смещения смазочного материала относительно подшипниковых элементов 22 подшипникового узла. Однако, изобретение не ограничивается конфигурациями, имеющими встроенное кольцо вращающихся элементов 22. Подобным же образом изобретение не ограничивается конфигурациями, в которых разрезное кольцо 28 находится во внутренней обойме 24, и не ограничивается конфигурациями, в которых твердый смазочный материал, из которого изготовляется разрезное кольцо 28, контактирует с вращающимися элементами подшипника в положении внутри одной из поверхностей желобов 20 и 26 обойм, как показано на фиг. 1.

Как показано на фиг. 2 и 3, разрезное кольцо 28 включает кольцевые части 30 и 32, которые перекрывают друг друга так, чтобы это кольцо 28 оказалось сплошным за счет угла, превышающего 360o, когда разрезное кольцо 28 радиально не сжато. Предпочтительное выполнение плоскими поверхностей 34 и 36 перекрывающих концевых частей 30 и 32 разрезного кольца 28 облегчает скользящий контакт концевых частей 30 и 32 по сектору кольца 28. При радиальном сжатии разрезного кольца такой скользящий контакт возникает между плоскими поверхностями 34 и 36 первой и второй кольцевых концевых частей 30 и 32 соответственно. Поверхности 34 и 36, предпочтительно, перпендикулярны к оси разрезного кольца 28 и параллельны друг другу. Поверхности 34 и 36, предпочтительно, также параллельны с аксиально обращенными кольцевыми поверхностями 48 и 50 разрезного кольца 28.

Как показано на фиг. 4, состоящая из двух деталей конструкция внутренней обоймы 24 подшипника облегчает вспомогательную обработку для образования полости, обозначенной позицией 66 на фиг.4, в которой размещается разрезное кольцо 28. Вторая деталь 40 внутренней обоймы 24 подшипника имеет уступ, ограниченный соединением вертикальной и горизонтальной поверхностей 54 и 56. Подобным же образом, первая деталь 38 внутренней обоймы 24 подшипника имеет уступ, образованный соответствующими вертикальной и горизонтальной поверхностями 58 и 60. Вертикальная и горизонтальная поверхности 54 и 56 второй детали 40 обеспечивают дополнительное соединение с соответствующими вертикальной и горизонтальной поверхностями 58 и 60 первой детали 38, когда собирают подшипниковый узел. Горизонтальная поверхность 60 первой детали 38 длиннее (в направлении, параллельном оси вращения подшипника, которое является горизонтальным направлением, как видно на фиг. 4), чем соответствующая горизонтальная поверхность 56 на второй детали 40. Такое несоответствие по размеру в длину приводит к тому, что вертикальная поверхность 62 первой детали 38 смещается в сторону от соответствующей вертикальной поверхности 64 второй детали 40, как показано на фиг. 4. Смещение в сторону вертикальной поверхности 62 от вертикальной поверхности 64 создает полость 66, в которой находится разрезное кольцо 28.

Желательно, чтобы поверхности 62 и 64 были вертикальными и параллельными друг другу, как показано на фиг.4. Это не является обязательным, поверхности 62 и 64 могут быть У-образными или иметь любую другую конфигурацию, чтобы обеспечить размещение разрезного кольца 28. Однако с разрезным кольцом 28, имеющим квадратное или прямоугольное поперечное сечение, как показано на фиг. 4, желательно иметь поверхности 62 и 64 по существу параллельные и по существу вертикальные с тем, чтобы, когда производится сборка подшипника, разрезное кольцо 28 могло изгибаться радиально наружу для его смещения относительно вращающихся подшипниковых элементов 22 без риска связывания между кольцевыми, аксиально обращенными поверхностями 48 и 50 разрезного кольца 28 и поверхностями 62 и 64 первой и второй деталей 38 и 40.

В процессе работы графитовый материал, из которого предпочтительно изготовлено разрезное кольцо 28, эффективно пишет на вращающихся подшипниковых элементах 22, с которыми разрезное кольцо 28 контактирует. Графитовый материал разрезного кольца 28 осуществляет тонкий смазочный слой графита на вращающихся подшипниковых элементах 22, с которыми оно контактирует. Когда подшипниковые элементы 22 вращаются и контактируют с поверхностями желобов 20 и 26 обойм, смазочный слой графита по существу покрывает эти поверхности 20 и 26 и остальные части поверхностей вращающихся подшипниковых элементов 22. В короткое время смазочный слой графита покрывает по существу все вращающиеся подшипниковые элементы 22 подшипникового узла, а также все поверхности желобов 20 и 26 обойм.

Слой графита, будучи токопроводящим, облегчает хороший электрический контакт между наружной обоймой 18 и вращающимися подшипниковыми элементами 22 и, в свою очередь, между вращающимися подшипниковыми элементами 22 и внутренней обоймой 24 подшипникового узла. Поскольку рельс 10, элемент передачи нагрузки токоприемника 12, колесо 14 и части твердосмазываемого подшипникового узла 16, кроме 28, выполнены из твердого металла, присутствие токопроводящего слоя смазочного материала между вращающимися подшипниковыми элементами подшипникового узла и соответствующими внутренней и наружной обоймами подшипникового узла создает токопроводящий путь от рельса 10 до детали, подвешенной к токопередающему элементу 12. Такое токопроводящее свойство твердосмазываемого подшипникового узла позволяет успешно использовать подшипниковые узлы в промышленных целях, таких как окрашивание электростатическим распылением, где необходимо или желательно подавать нагрузку на объекты или снимать нагрузку с объектов, которая передается токоприемником.

Использование графитового разрезного кольца 28 для смазки подшипниковых узлов 16 исключает необходимость периодического нанесения смазок на основе нефти. При использовании подшипникового узла 16 может быть сначала необходимо нанести небольшие количества смазки на основе нефти. Необходимость исходной смазки зависит от твердости применяемого графита и скорости, с которой изнашивается смазочный графитовый элемент и страдает сам от образования графитового слоя на вращающихся подшипниковых элементах 22 подшипникового узла и поверхностях желобов 20 и 26 внутренней и наружной обойм подшипникового узла. В большинстве случаев требуется только небольшая первоначальная смазка материала на основе нефти. Обычно повторной смазки в течение срока службы подшипника не требуется, графит в виде используемого разрезного кольца 28, преимущественно, удовлетворяет всем требованиям смазки подшипникового узла в дальнейшем. Вследствие этого можно применять подшипник в неблагоприятных средах, в которых периодическая смазка нежелательна или неосуществима.

Разрезное кольцо 28, предпочтительно, изготавливается с небольшим припуском и сжимается в полости 66, где собирается подшипник. Таким образом, смазочное разрезное кольцо 28 на вращающихся подшипниковых элементах 22 удерживается направленной наружу силой. Такая сила не создает сколько-нибудь нежелательного крутящего воздействия на подшипниках. При изнашивании разрезного кольца оно расширяется и продолжает контактировать с шариками 22, обеспечивая тем самым смазывание.

Подшипниковый узел должен быть защищен от ржавения после сборки, это обычно сопровождается нанесением предохранительного масла или другого защитного материала на подшипниковый узел. Когда подшипниковый узел используется в случае материального управления, где требуется электропроводящий подшипниковый узел токоприемника, желательно, чтобы защитный материал содержал свободный углерод, предпочтительно графит, чтобы обеспечить требуемую электропроводность, а также смазку и защиту поверхности от коррозии.

Подшипники, в которых применяется твердая сухая смазка, согласно настоящему изобретению могут работать при температурах в пределах от криогенных уровней вплоть до 450oF.

Небольшое количество сухого смазочного материала, образующего смазочный слой между подшипниковыми элементами 22 и соответствующими поверхностями желобов 20 и 26 обойм, делает подшипниковый узел особенно пригодным для применений, требующих высокой чистоты. Количество разрезного кольца 28, расходуемое на образование смазочного слоя на подшипниковых элементах 22 и поверхностях желобов 20 и 26 обойм, настолько мало, что обычно не видно невооруженным глазом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК КАЧЕНИЯ | 1994 |

|

RU2085775C1 |

| ШАРНИРНЫЙ УЗЕЛ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И СДВОЕННЫЙ КОНИЧЕСКИЙ РОЛИКОВЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 1994 |

|

RU2127688C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1996 |

|

RU2104419C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1993 |

|

RU2037076C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1994 |

|

RU2085772C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1994 |

|

RU2079742C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1996 |

|

RU2104418C1 |

| МАХОВИКОВАЯ СИСТЕМА НАКОПЛЕНИЯ ЭНЕРГИИ | 2002 |

|

RU2291541C2 |

| СИСТЕМА ПОДШИПНИКА ДЛЯ ДИНАМИЧЕСКИ МЕНЯЮЩИХСЯ НАГРУЗОК (ВАРИАНТЫ) | 2015 |

|

RU2699594C2 |

| УПЛОТНЕНИЕ РОЛИКОВОГО ПОДШИПНИКА | 2012 |

|

RU2522196C2 |

Изобретение предназначено для механических устройств, работающих в неблагоприятной окружающей среде. Твердосмазочный подшипниковый узел содержит тела качения и наружную и внутреннюю обоймы с желобами для тел качения. В желобе одной из обойм выполнена кольцевая канавка для размещения твердосмазочного средства. Это средство выполнено в виде разрезного кольца, смонтированного в кольцевой канавке в напряженном состоянии. Твердосмазочный материал может содержать графит. Тела качения могут быть выполнены в виде шариков или роликов. Такое исполнение подшипникового узла повышает их надежность. 6 з. п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 429012, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, ав торское свидетельство, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-07-10—Публикация

1990-06-27—Подача