Изобретение относится к области арматуростроения и может быть использовано при разработке запорной арматуры с пиротехническими приводами, например, для ракетно-космической техники.

Известен нормально закрытый пироклапан. Он содержит цилиндрический корпус с внутренним цилиндрическим каналом, выполненным соосно с корпусом, входной и выходной патрубки, выполненные с проходными каналами и жестко связанные с корпусом пироклапана, запорный орган, выполненный в виде цилиндра, установленного в цилиндрическом канале корпуса, поршень, жестко закрепленный на наружной поверхности запорного органа соосно с ним, и установленный в цилиндрической камере, выполненной в корпусе пироклапана соосно с каналом под запорный орган. На корпусе пироклапана выполнено гнездо под пиропатрон, связанное с подпоршневым объемом камеры. Внутри камеры со стороны, противоположной запорному органу, выполнен кольцевой упор с возможностью взаимодействия с поршнем при срабатывании пироклапана. На поверхности запорного органа выполнен конический хвостовик с возможностью взаимодействия с ответным гнездом, выполненным в корпусе пироклапана. В корпусе пироклапана выполнен также глухой объем под пороховые газы пиропатрона. Внутри камеры, в ее подпоршневом объеме, установлена кольцевая манжета. Манжета исключает попадание пороховых газов в канал корпуса и проходные каналы входного и выходного патрубков.

Работает указанный пироклапан следующим образом.

При срабатывании пиропатрона пороховые газы из гнезда, в котором установлен пиропатрон, поступают в камеру, в ее подпоршневой объем, действуя с одной стороны на манжету, уплотняя ее, а с другой стороны - на поршень, жестко связанный с запорным органом. Под действием газов поршень вместе с запорным органом перемещается в сторону кольцевого упора, а пороховой газ через зазор, образовавшийся между поршнем и цилиндрической поверхностью камеры, поступает в глухой объем. Поршень доходит до кольцевого упора, а конический хвостовик - до ответного гнезда, выполненного в корпусе пироклапана, при этом проходные каналы входного и выходного патрубков оказываются свободными и связанными друг с другом, пироклапан открыт.

Пироклапан, принятый за прототип, обладает низкими эксплуатационными характеристиками. Объясняется это тем, что пироклапан закреплен на магистралях, связанных с входным и выходным патрубками, что увеличивает занимаемый им объем и ухудшает процесс сборки. Кроме того, пироклапан не обеспечивает требуемой герметичности в месте сопряжения запорного органа и канала корпуса при использовании его в жидкостных магистралях, возможны утечки жидкости и не может быть применен в газовых магистралях. Также известный пироклапан не обеспечивает достаточной надежности срабатывания. Объясняется это тем, что после начала движения поршня вместе с запорным органом пороховые газы из подпоршневого объема камеры поступают в специальный глухой объем для пороховых газов; при выравнивании давления в подпоршневом объеме и запоршневом объеме на запорный орган начинает действовать сила, равная произведению давления на площадь сечения запорного органа, стремящаяся закрыть пироклапан. Кроме того, возможно отскакивание поршня вместе с запорным органом в обратном направлении (в направлении закрытия пироклапана) при ударе поршня о кольцевой упор камеры.

Кроме того, в клапане не обеспечивается достаточная герметизация пороховых газов в камере корпуса и возможность их попадания в каналы корпуса и патрубков. Это объясняется тем, что поршень вместе с запорным органом не зафиксирован относительно корпуса. При наличии осевых перегрузок возможно смещение их относительно корпуса, а поскольку манжета установлена с натягом, она смещается вместе с запорным органом, и появляется зазор между манжетой и корпусом. При срабатывании пиропатрона газ попадает в зазор между манжетой и корпусом, в результате чего давление на манжету со всех сторон одинаково и она не прижимается к корпусу, а перемещается вместе с запорным органом. Открывается доступ для пороховых газов из камеры в каналы корпуса и патрубков.

При низкой надежности срабатывания пироклапана отсутствует контроль за его срабатыванием.

Задачей, решаемой изобретением, является улучшение эксплуатационных характеристик пиротехнического дренажного клапана.

Технический результат достигается тем, что клапан, содержащий цилиндрический корпус с внутренним цилиндрическим каналом, цилиндрическую камеру, входной и выходной патрубки, выполненные с проходными каналами и жестко связанные с корпусом, запорный орган, выполненный в виде цилиндра, установленного в цилиндрическом канале корпуса, поршень, установленный в цилиндрической камере соосно с запорным органом и жестко с ним связанный, резьбовое гнездо с установленным в нем пиротехническим источником давления, связанное с цилиндрической камерой в соответствии с изобретением, снабжен фланцем с кольцевым торцевым уплотнением, жестко закрепленным на наружной поверхности корпуса, и узлом фиксации запорного органа относительно корпуса, на боковой поверхности запорного органа выполнена кольцевая канавка с установленным в ней кольцевым уплотнением, взаимодействующими с поверхностью цилиндрического канала корпуса, входной и выходной патрубки выполнены в виде глухих полых цилиндров, соосных с корпусом и закрепленных на нем по разные стороны фланца корпуса, поршень закреплен на торце запорного органа со стороны выходного патрубка, проходные каналы входного патрубка выполнены в виде пазов на боковой поверхности входного патрубка, а проходные каналы выходного патрубка выполнены в виде окон на торце выходного патрубка, при этом площадь проходных каналов выходного патрубка меньше площади проходных каналов входного патрубка, цилиндрическая камера под поршень и гнездо под пиротехнический источник давления выполнены в торце выходного патрубка, на торце входного патрубка выполнен упор с возможностью взаимодействия с торцом запорного органа при его перемещении, на внутренней поверхности входного патрубка выполнена кольцевая канавка с возможностью взаимодействия с кольцевым уплотнением запорного органа при его взаимодействии с упором входного патрубка, а на внутренней поверхности цилиндрической камеры под поршень выполнена кольцевая канавка с установленным кольцевым уплотнением, взаимодействующим с боковой поверхностью поршня. При этом узел фиксации запорного органа относительно корпуса выполнен в виде срезного элемента, установленного в радиальном отверстии, выполненном в стенке цилиндрической камеры и в поршне на расстоянии от кольцевого уплотнения, установленного в цилиндрической камере, не менее хода запорного органа при его открытии.

Технический результат достигается также за счет того, что в конструкцию дополнительно введены кронштейн, жестко закрепленный на торце входного патрубка с его внешней стороны, цилиндрическая игла, жестко закрепленная на торце запорного органа со стороны входного патрубка с поршнем и выполненная с кольцевой канавкой и кольцевым буртом на боковой поверхности, два микропереключателя с приводными элементами, жестко закрепленные на кронштейне симметрично относительно продольной оси запорного органа и электрически связанные с электрическим соединителем, закрепленном на кронштейне, и две ленточные пружины, расположенные симметрично относительно продольной оси запорного органа, жестко закрепленные одним концом на кронштейне, взаимодействующие поверхностью ленты с приводными элементами микропереключателей и выполненные с упором на свободном конце, взаимодействующим с цилиндрической поверхностью иглы, установленной в отверстии, выполненном в торце входного патрубка, при этом упоры ленточных пружин выполнены с возможностью расположения в кольцевой канавке цилиндрической иглы и взаимодействия с кольцевым буртом иглы при срабатывании клапана.

Поставленная задача достигается также за счет того, что на торце входного патрубка установлена полая цилиндрическая втулка, выполненная из необратимодеформируемого материала, с возможностью взаимодействия с торцом запорного органа при его перемещении.

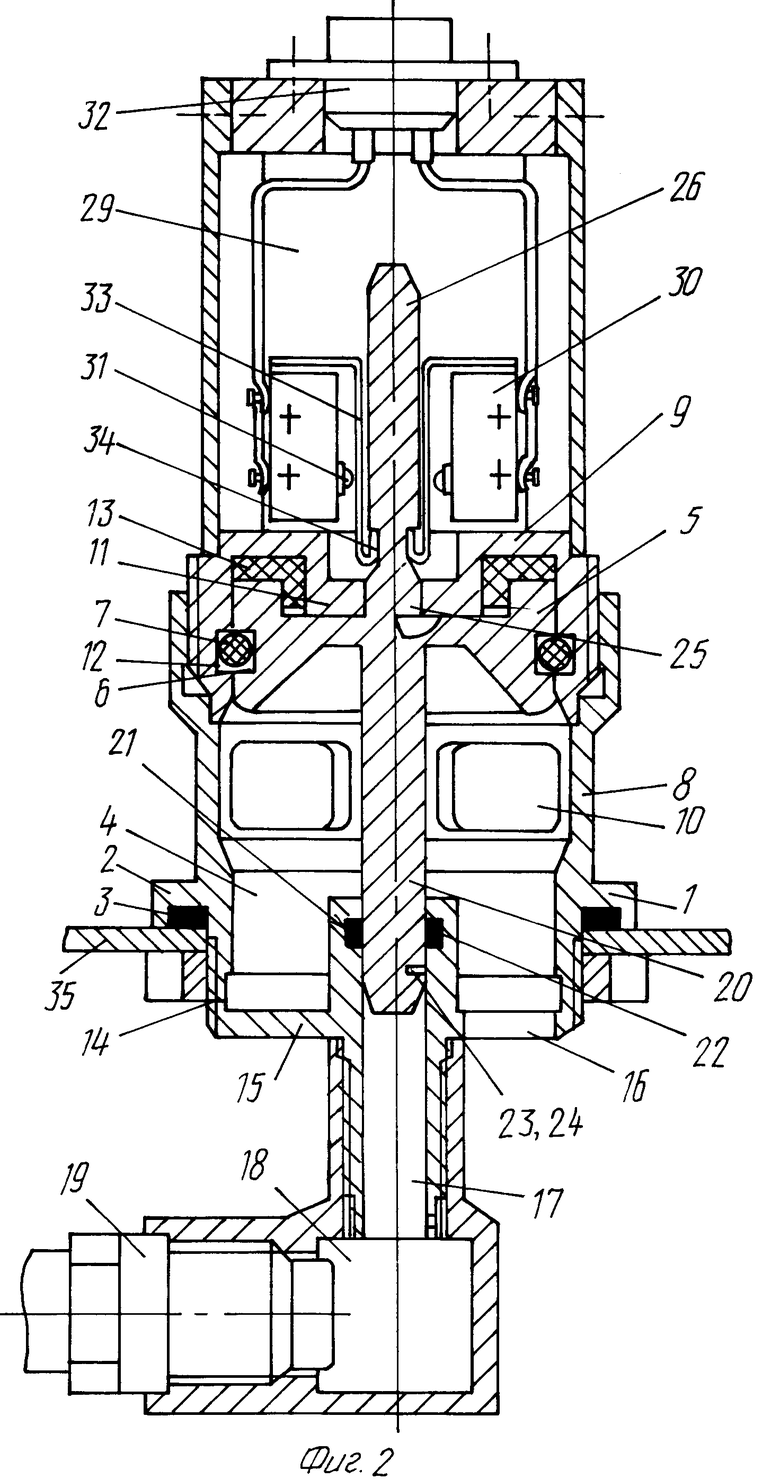

На фиг. 1 показан общий вид пиротехнического дренажного клапана в закрытом состоянии; на фиг. 2 показан общий вид клапана в открытом состоянии.

Клапан дренажный пиротехнический содержит цилиндрический корпус 1, выполненный с фланцем 2 с кольцевым торцовым уплотнением 3. Внутри корпуса 1 выполнен цилиндрический канал 4, в котором установлен запорный орган 5, выполненный в виде цилиндра, на боковой поверхности которого выполнена кольцевая канавка 6 с установленным в ней кольцевым уплотнением 7, взаимодействующим с поверхностью канала 4. Пиротехнический дренажный клапан содержит также входной патрубок 8, выполненный в виде полого цилиндра, соосного корпусу 1 с глухим торцом 9. На боковой поверхности входного патрубка 8 выполнены проходные каналы в виде пазов 10. На внутренней поверхности торца 9 патрубка 8 выполнен упор 11, а на внутренней поверхности патрубка 8 выполнена кольцевая канавка 12. На внутренней поверхности торца 9 установлена также полая втулка 13, выполненная из необратимодеформируемого материала, например из пенопласта. Пироклапан содержит также выходной патрубок 14, который расположен соосно с корпусом 1 и жестко закреплен на нем со стороны, противоположной входному патрубку 8. Выходной патрубок 14 выполнен в виде полого цилиндра с глухим торцом 15, в котором выполнены проходные каналы в виде окон 16, цилиндрическая камера 17, соосная патрубку 14, и гнездо 18, связанное с камерой 17, в котором установлен пиротехнический источник давления 19. Внутри цилиндрической камеры 17 установлен поршень 20, который жестко связан с торцом запорного клапана 5 и соосен с ним. На боковой поверхности цилиндрической камеры 17 выполнена кольцевая канавка 21 с установленным в ней кольцевым уплотнением 22, взаимодействующим с боковой поверхностью поршня 20. Кроме того пироклапан содержит узел фиксации запорного органа 5 относительно корпуса 1, выполненный в виде срезного штифта 23, установленного в радиальном отверстии 24, выполненном в стенке цилиндрической камеры 17 и в поршне 20 на расстоянии от кольцевого уплотнения 22 менее хода запорного органа при его открытии. В глухом торце 9 входного патрубка 8 выполнено центральное отверстие 25, в котором установлена цилиндрическая игла 26, выполненная с кольцевой канавкой 27 и кольцевым буртиком 28. С внешней стороны на торце 9 жестко закреплен кронштейн 29, на котором симметрично относительно продольной оси пироклапана жестко закреплены два микропереключателя 30 с приводными элементами 31, электрически связанные с электрическим соединителем 32, закрепленным на кронштейне 29. На кронштейне 29 симметрично относительно продольной оси пироклапана расположены также две ленточные пружины 33, жесткое закрепленные одним концом на кронштейне 29, взаимодействующие с поверхностью ленты с приводными элементами 31 микропереключателей 30 и выполненные с упорами 34 на свободном конце, взаимодействующими с цилиндрической поверхностью иглы 26. При таком расположении ленточных пружин 33 приводные элементы 31 микропереключателей 30 утоплены и замыкают нормально разомкнутые контакты микропереключателей 30, а с электрического соединителя 32 снимается сигнал о том, что пироклапан находится в закрытом состоянии. Крепится пиротехнический клапан с помощью фланца 2 на корпусе 35 сосуда с газом, находящимся под избыточным давлением. Пироклапан установлен на корпусе 35 так, что входной патрубок 8 расположен внутри сосуда, а выходной патрубок 14 вне сосуда при пониженном давлении. При этом герметизация внутри пироклапана осуществляется кольцевым уплотнением 7, а герметизация посадочного места осуществляется торцевым уплотнением 3.

Срабатывание пироклапана происходит следующим образом.

При срабатывании пиротехнического источника давления 19 продукты сгорания поступают в полость гнезда 18 и камеру 17 и действуют на поршень 20. При силе давления газов на поршень 20 более усилия среза штифта 23 и усилия газа в сосуде, действующего на запорный орган 5, поршень 20 совместно с запорным органом 5 и иглой 26 перемещаются под действием продуктов сгорания. При перемещении запорного органа 5 он своим торцом начинает взаимодействовать с полой втулкой 13, выполненной, например, из пенопласта, деформирует ее (и за счет этого гасит свою энергию) до тех пор, пока торец запорного органа 5 не начнет взаимодействовать с упором 11, выполненным на торце 9 входного патрубка 8, при этом кольцевое уплотнение 7, установленное в канавке 6 запорного органа 5, располагается напротив кольцевой канавки 12, выполненной на внутренней поверхности патрубка 8. Кольцевое уплотнение 7 распрямляется, принимает первоначальную форму и заполняет канавку 12, фиксируя за счет этого запорный орган 5 внутри входного патрубка 8. Пиротехнический дренажный клапан открылся. При этом газ из сосуда с избыточным давлением начинает вытекать через пазы 10 входного патрубка, канал 4 корпуса 1 и окна 16 выходного патрубка 14 в окружающую среду. Для повышения коэффициента расхода площадь окон 16 выходного патрубка 14 должна быть меньше площади пазов 10 входного патрубка 8. В таком положении продукты сгорания пиротехнического источника давления 19 остаются запертыми внутри камеры 17 посредством кольцевого уплотнения 22, при этом остатки срезного штифта 23, находящиеся в поршне 20, не доходят до уплотнения 22 и не повреждают его. При открытии пироклапана, то есть при взаимодействии запорного органа 5 с упором 11, кольцевая канавка 27, выполненная на игле 26, располагается под упорами 34 ленточных пружин 33. Упоры 34 проваливаются в канавку 27, ленточные пружины 33 занимают свободное положение и перестают взаимодействовать с приводными элементами 31 микропереключателей 30, замкнутые контакты микропереключателей размыкаются, и с соединителя 32 снимается сигнал об открытии пироклапана. При этом упоры 34 ленточных пружин 33 начинают взаимодействовать с кольцевым буртом 28 иглы 26 и дополнительно фиксируют иглу 26 с запорным органом 5 в открытом положении.

Таким образом, улучшаются эксплуатационные характеристики устройства за счет упрощения процесса закрепления пироклапана, уменьшения его габаритов, обеспечения использования пироклапана в сосудах с газом, повышения надежности срабатывания пироклапана, обеспечения его фиксации в открытом состоянии и обеспечения контроля срабатывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТЫКОВКИ И РАССТЫКОВКИ ЭЛЕКТРИЧЕСКИХ СОЕДИНИТЕЛЕЙ МЕЖДУ РАЗДЕЛЯЕМЫМИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ЧАСТЯМИ ИЗДЕЛИЙ | 1996 |

|

RU2110124C1 |

| ЗАПОРНО-ПУСКОВОЕ УСТРОЙСТВО | 2002 |

|

RU2213599C1 |

| ПИРОКЛАПАН | 2016 |

|

RU2632652C1 |

| КЛАПАН ПИРОТЕХНИЧЕСКИЙ (ВАРИАНТЫ) | 2017 |

|

RU2641789C1 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2477408C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ОСЕВОГО ТИПА | 2010 |

|

RU2476742C2 |

| ПИРОКЛАПАН | 2018 |

|

RU2683011C1 |

| КЛАПАН | 2017 |

|

RU2640902C1 |

| ПЕРЕКЛЮЧАТЕЛЬ СКВАЖИН МНОГОХОДОВОЙ | 2013 |

|

RU2529270C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2001 |

|

RU2211475C2 |

Клапан относится к арматуростроению и может найти применение в качестве запорной арматуры с пиротехническими приводами. В цилиндрическом канале корпуса клапана установлен цилиндрический запорный орган с кольцевым уплотнением, жестко связанный с поршнем. Поршень размещен в камере, сообщенной с резьбовым гнездом, где установлен пиротехнический источник давления. Наличие на корпусе клапана фланца с кольцевым торцовым уплотнением обеспечивает возможность надежного крепления клапана на корпусе сосуда с газом. При этом входной и выходной патрубки корпуса расположены соответственно внутри и вне сосуда по разные стороны от фланца и выполнены в виде глухих полых цилиндров. Проходные каналы входного патрубка выполнены в виде пазов на его боковой поверхности, а выходного - в виде окон на его торце, при этом площадь окон меньше площади пазов. Узел фиксации запорного органа в закрытом положении выполнен в виде срезного штифта, размещенного в стенке камеры и в поршне. При перемещении запорный орган взаимодействует с упором на торце входного патрубка, а его кольцевое уплотнение заполняет канавку на внутренней поверхности входного патрубка, обеспечивая фиксацию запорного органа. Предусмотрена возможность обеспечения контроля срабатывания пироклапана. Изобретение обеспечивает улучшение эксплуатационных характеристик дренажного пиротехнического клапана. 3 з.п.ф-лы. 2 ил.

| Эдельман А.И | |||

| Топливные клапаны жидкостных ракетных двигателей | |||

| - М.: Маш иностроение, 1970, рис | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-07-10—Публикация

1997-03-03—Подача