Изобретение относится к области добычи нефти и может быть использовано для переключения направления нефти от трубопроводов, проводящих нефть от добывающих скважин на устройство, замеряющее дебет скважин.

Известно устройство, содержащее корпус с отверстиями для подключения патрубков подачи рабочей жидкости, гидрораспределитель для подключения канала измерения к патрубкам подачи рабочей жидкости, в корпусе установлена втулка с отверстиями, соответствующими отверстиями корпуса, канал измерения выполнен в виде угольника с подвижной кареткой соединения с отверстиями, угольник соединен с полым валом подачи рабочей жидкости в измерительный патрубок, гидрораспределитель выполнен в виде корпуса, в котором установлен подпружиненный поршень, соединенный с зубчатой рейкой, взаимодействующей с шестерней, кинематически связанной с шестерней-делителем [RU 83551 U1 (заявка ПМ №2009100951), 10.06.2009].

Недостатком известного устройства является частое заклинивание каретки при переключении скважин, это происходит по причине изнашивания опор вала, следствием чего является перемещение жестко закрепленного угольника с валом вдоль своей оси, в результате которого ролики каретки упираются в торец канавки корпуса, интенсивно изнашивая оси и посадочные отверстия роликов, а также направляющие канавки корпуса. Вследствие образовавшегося износа каретка проворачивается вокруг своей оси и заклинивает. Так же частой причиной заклинивания является ошибочный подбор регулировочных шайб при сборке данного устройства, требуется дополнительное регулирование опор вала для точного позиционирования роликов каретки относительно направляющих канавок корпуса, что весьма сложно сделать особенно в полевых условиях.

Известно устройство, предназначенное для переключения направления нефти от трубопроводов, проводящих нефть от добывающих скважин на устройство, замеряющее дебет скважин [RU 2158868 C2, 10.11.2000]. Запорное устройство содержит корпус кольцевой формы. Корпус имеет радиально расположенные входные отверстия и закрывается с торцов крышками. Внутри корпуса размещен запорный орган с наружной сферической поверхностью и отводным каналом. Запорный орган управляется посредством вала. Вал соосно установлен в канале верхней крышки. Отводной канал сообщается с отводным патрубком. Запорный орган выполнен к виде усеченного шара с числом входных каналов на одно меньше числа входных отверстий корпуса. В последних установлены уплотнения. Они подпружинены относительно присоединяемых к корпусу фланцев и взаимодействуют с наружной поверхностью запорного органа. Нижняя часть запорного органа зафиксирована установленной соосно управляемому валу пятой в ячеистой перегородке нижней крышки. Внутренняя полость вала соединена с одной стороны с отводным каналом запорного органа, с другой - посредством радиальных отверстий с полостью отводного патрубка.

Недостатком известного устройства является материалоемкость конструкции, большие габариты корпуса при использовании 14 отводов, быстрый износ запорного органа из-за постоянного контакта с множеством уплотнений, залипание в статически поджатом состоянии подпружиненных уплотнительных седел, вследствие которого, по мере износа уплотнительных манжет, нарушается их герметичность.

Целью изобретения является улучшение потребительских свойств путем упрощения процесса сборки и ремонта, обеспечения надежной фиксации и герметичности уплотнения каретки, плавного переключения каретки, коррозионной стойкости и износостойкости внутренней, рабочей поверхности корпуса контактирующей с уплотнением каретки.

Указанная цель достигается тем, что поворотный измерительный патрубок выполнен в виде тройника, свободно, в пределах ширины канавок, перемещающегося вдоль оси полого вала. На тройнике жестко закреплены упоры, ограничивающие попорот каретки вокруг своей оси при движении роликов по кольцевым канавкам. Таким образом, заявленное устройство позволяет достичь плавного перемещения каретки с четкой фиксацией на впадинах корпуса противоположно отводам, в том числе при износе регулировочных шайб опорных точек пала, или критического износа роликов каретки и направляющих канавок корпуса, а также в случае ошибочного подбора регулировочных шайб при сборке ПСМ. Для предотвращения преждевременной коррозии и интенсивного износа внутренней, рабочей поверхности корпуса в условиях сильноагрессивных рабочих сред и большого количества механических примесей предлагается выполнять наплавку данной поверхности нержавеющим сплавом.

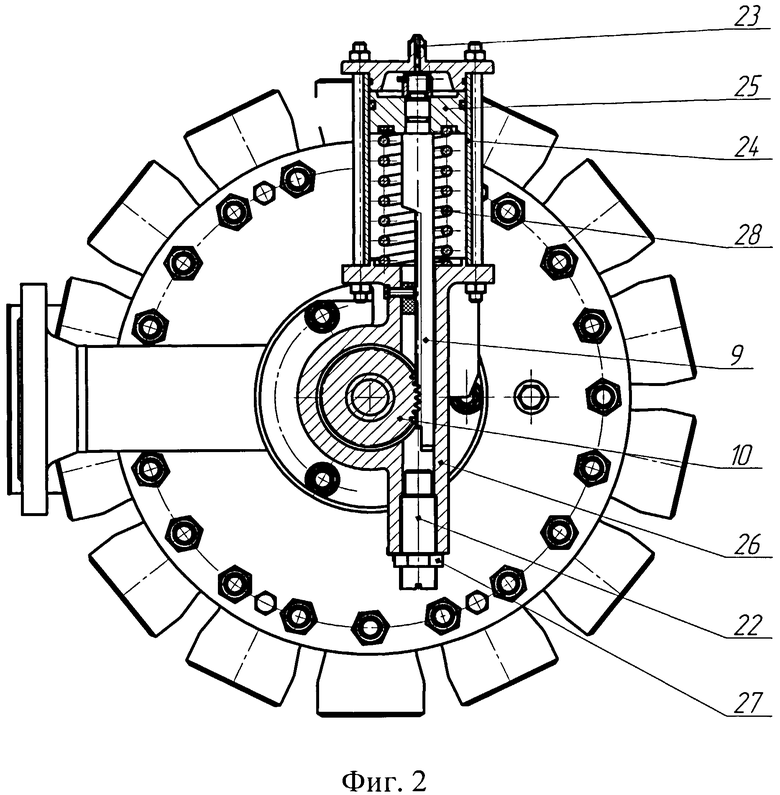

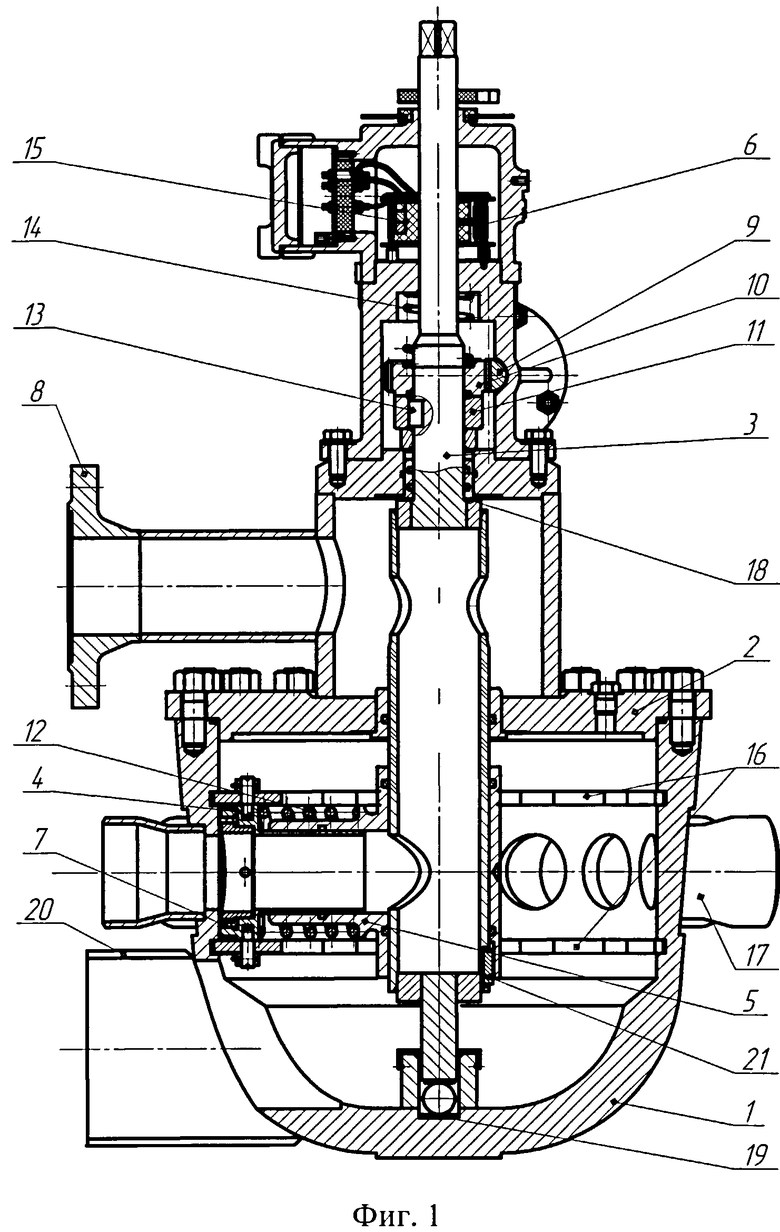

Конструкция устройства приведена на фиг.1, 2, где указаны корпус 1, крышка 2, вал 3, каретка 4, тройник 5, датчик положения 6, уплотнение 7, замерной патрубок 8, рейка 9, колесо зубчатое 10, храповик 11, пружина 12, шпонка 13, пружина 14, указатель 15, канавки 16, входные патрубки 17, регулировочная шайба 18, регулировочный подпятник 19, выходной коллектор 20, шпонка 21, винт регулировочный 22, крышка 23, гидроцилиндр 24, поршень 25, корпус 26, контргайка 27, пружина 28.

В корпусе 1, на внутренней цилиндрической поверхности, снизу и сверху входных отверстий, имеются две диаметральные канавки 16 с углублениями для фиксации каретки 4 напротив каждого отверстия. По канавкам перемещаются ролики подвижной каретки 4. Глубина канавок и углублений выбрана таким образом, что при перемещении роликов по канавке между резиновым уплотнением 7 и стенкой корпуса 1 образуется зазор и при попадании роликов в углубления уплотнение прижимается к корпусу пружиной 12, обеспечивая герметичность в замерной линии. Поршневой привод с делительным механизмом служит для обеспечения переключения скважин и состоит из корпуса 26, закрепленного на крышке 2, гидроцилиндра 24 с крышкой 23, поршнем 25, пружиной 28 и зубчатой рейкой 9, составляющей одно целое со штоком поршня. Внутри корпуса привода на валу установлены храповик 11 на шпонке 13 и подвижно сидящее колесо зубчатое 10. Колесо зубчатое 10 прижимается к храповику 11 пружиной 14 и кинематически взаимодействует с зубчатой рейкой 9. Храповик 11 и колесо зубчатое 10 имеют торцевые зубья со скосами, что обеспечивает одностороннее зацепление, при их взаимном повороте. Устройство работает следующим образом. После срабатывания гидропривода рабочая жидкость в гидроцилиндре 24 перемещает поршень 25, жестко связанный с зубчатой рейкой 9. Рейка 9 перемещается и вращает колесо 10, прижатое пружиной 14 к храповику 11, заставляя ее тоже перемещаться на несколько градусов. Поскольку колесо 10 жестко соединено шпонкой 13 с валом 3, то вал передает вращение тройнику 5 посредством шпоночного соединения 21, каретка поворачивается на определенный угол и подключается к соответствующему каналу. Тройник 5 свободно скользит вдоль оси вала 3, тем самым позволяет роликам каретки 4 самоцентрироваться в пределах канавок 16, вне зависимости от настройки зазоров и положения вала 3 регулировочными шайбами 18 и подпятниками 19 в опорных подшипниках. На тройнике 5 имеются упоры для предотвращения проворачивания каретки 4 вокруг своей оси и обеспечения прямолинейности качения роликов каретки по канавкам 16 корпуса 1. На номер положения канала указывают датчик положения 6 и указатель 15. Рабочая жидкость через тройник 5 и полый вал 3 подается в измерительный патрубок 8, и осуществляется замер производительности соответствующей скважины. После установки каретки 4 напротив одного из каналов и ограничения хода рейки 26 в упор регулировочного винта 22 с контргайкой 27 подача рабочей жидкости в гидроцилиндр 24 прекращается и пружина 28 возвращает поршень 25 с рейкой 9 в исходное положение. Поскольку храповик 11 и колесо 10 имеют торцевые зубья со скосами, то при возврате зубчатой рейки 9 храповик 11 и вал 3 остаются па месте. Поверхность корпуса 1 между канавками 16 наплавляется нержавеющим сплавом.

В случае износа роликов каретки 4, или канавок 16 корпуса 1, заклинивание каретки не происходит, что подтверждают заводские и промысловые испытания заявленного устройства ПСМ. Во время ремонта ПСМ с заменой изношенных узлов нет необходимости точно регулировать зазоры в опорах вала с помощью регулировочных шайб и подпятников, т.к. тройник с кареткой самоцентрируется в пределах канавок 16, вне зависимости от осевого смещения вала 3, который выбирает все зазоры, за счет выталкивающей силы давления рабочей среды ПСМ. Наплавка рабочей поверхности корпуса 1 обеспечивает повышенную коррозионную стойкость и износостойкость в условиях высокоагрессивных сред и большого количества механических примесей. Таким образом, заявляемое устройство обеспечивает повышенную ремонтопригодность, надежность, долговечность конструкции и простоту обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДЕРНИЗАЦИИ ПЕРЕКЛЮЧАТЕЛЕЙ СКВАЖИН МНОГОХОДОВЫХ И КОМПЛЕКТ ИЗДЕЛИЙ ДЛЯ ЕЁ ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2763873C1 |

| Переключатель скважин многоходовой | 2017 |

|

RU2657383C1 |

| Переключатель скважин многоходовой | 2016 |

|

RU2614952C1 |

| Устройство сочленения уплотнения клапана и корпуса переключателя скважин многоходового | 2021 |

|

RU2780390C1 |

| ПЕРЕКЛЮЧАТЕЛЬ СКВАЖИН МНОГОХОДОВОЙ | 2012 |

|

RU2505729C2 |

| МНОГОХОДОВОЕ ПЕРЕКЛЮЧАЮЩЕЕ ЗАПОРНОЕ УСТРОЙСТВО | 1998 |

|

RU2158868C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 2005 |

|

RU2301848C2 |

| Многоходовой переключатель потока жидкой среды | 2015 |

|

RU2614901C1 |

| Устройство для вырубки заготовок из листовых материалов | 1977 |

|

SU704814A1 |

| Устройство для вырубки заготовокиз лиСТОВОй РЕзиНы | 1977 |

|

SU802070A2 |

Изобретение относится к области добычи нефти и предназначено для переключения направления нефти от трубопроводов, проводящих нефть от добывающих скважин, на устройство, замеряющее дебет скважин. Переключатель скважин многоходовой содержит корпус с отверстиями для подключения патрубков подачи рабочей жидкости, гидропривод. Гидропривод состоит из корпуса, гидроцилиндра, подпружиненного поршня, соединенного с зубчатой рейкой, кинематически связанной с шестерней и храповым делителем. Храповой делитель соединен с вращающимся валом для переключения канала измерения к патрубкам подачи рабочей жидкости. Канал измерения выполнен в виде тройника с подвижной кареткой. Тройник свободно перемещается вдоль оси полого вала. Подвижная каретка ограничена от поворота вокруг своей оси упорами тройника и фиксируется с помощью роликов и пружины, напротив входного патрубка, прилегая к наплавленной износостойкой поверхности корпуса. Изобретение направлено на улучшение потребительских свойств и на повышение адаптивности переключателя к условиям его эксплуатации. 2 ил.

Переключатель скважин многоходовой, содержащий корпус с отверстиями для подключения патрубков подачи рабочей жидкости, гидроцилиндр, выполненный в виде корпуса, в котором установлен подпружиненный поршень, соединенный с зубчатой рейкой, кинематический связанной с шестерней и храповым делителем, вращающим вал, предназначенный для переключения канала измерения к патрубкам подачи рабочей жидкости, отличающийся тем, что канал измерения выполнен в виде тройника, свободно перемещающегося вдоль оси полого вала, с подвижной кареткой, ограниченной от поворота вокруг своей оси упорами тройника и фиксирующейся с помощью роликов и пружины, напротив входного патрубка, прилегая к наплавленной износостойкой поверхности корпуса.

| МНОГОХОДОВОЕ ПЕРЕКЛЮЧАЮЩЕЕ ЗАПОРНОЕ УСТРОЙСТВО | 1998 |

|

RU2158868C2 |

| Подмашинная камера для вертикального вытягивания листового стекла | 1949 |

|

SU83551A1 |

| Аппарат для обогащения воздуха кислородом | 1948 |

|

SU77379A1 |

| Многоходовое запорное устройство | 1975 |

|

SU538186A1 |

| Преобразователь постоянного напряжения в переменное | 1979 |

|

SU864470A1 |

| US 5046522 A, 10.09.1991 | |||

| WO 8501999 A1, 09.05.1985 | |||

Авторы

Даты

2014-09-27—Публикация

2013-05-06—Подача