Заявляемое устройство относится к области охраны окружающей среды, а точнее к области переработки радиоактивных отходов (РАО) путем их фиксации в устойчивой твердой среде. Наиболее эффективно заявляемое устройство может быть реализовано при остекловывании смесей гомогенных жидких радиоактивных отходов (ЖРО) (протечки, растворы от регенерации, дезактивации, ЖРО радиохимических производств) и гетерогенных ЖРО, содержащих радиоактивные ионообменные смолы (РИОС) (в составе гетерогенных ЖРО помимо РИОС могут присутствовать также и другие отработанные фильтроматериалы, а именно радиоактивный перлит, активированный уголь, грунт) [1].

Известно устройство для остекловывания ЖРО, включающее керамический водоохлаждаемый зонный плавитель с молибденовыми электродами и сливным узлом, расположенным выше уровня днища плавителя, барботер с трубчатым холодильником, фильтры грубой и тонкой очистки, колонну для улавливания четырехокиси рутения и колонну для улавливания окислов азота [2].

Недостатками известного устройства являются его невысокая производительность при относительно небольших габаритах плавителя, т.к. необходимая энергия подводится через поверхность расплава и производительность напрямую зависит от площади поверхности варочной зоны, или повышенная громоздкость плавителя, обеспечивающая повышение его производительности.

Известно устройство для остекловывания ЖРО, включающее выпарной аппарат, трубчатый теплообменник, калорифер, сушилку-кальцинатор, фильтр МКФ, печь индукционного нагрева с размещенным в ней керамическим тиглем, ресивер, барботажно-абсорбционную колонну и фильтры грубой и тонкой очистки [3].

Недостатками известного устройства являются его невысокая производительность, связанная с периодичностью работы из - за того, что керамический тигель является одновременно контейнером, предназначенным для последующего долгосрочного хранения радиоактивной стекломассы, а также потенциальная опасность работы устройства из - за значительного пылеобразования и повышенной коррозии керамического тигля в процессе плавки стекла.

Наиболее близким по технической сущности к заявляемому устройству является устройство для остекловывания ЖРО, включающее емкость гомогенных ЖРО, емкость добавок для кальцинации, емкость-смеситель, снабженную дозатором, аппарат обезвоживания (роторный кальцинатор), емкость-пылесборник, емкость со стеклообразователями (стеклофриттой), шлюзовый дозатор стеклообразователей, металлический тигель с неподвижным индуктором, имеющий донный сливной патрубок, снабженный охлаждающей рубашкой и собственным индуктором, а также узел обезвреживания отходящих газов, включающий устройство-обеспыливатель, конденсатор системы фильтрации, емкость конденсатора системы фильтрации и газоочистку, состоящую из системы фильтрации газов [4].

Известное устройство работает следующим образом.

ЖРО из емкостей гомогенных ЖРО, а также добавки для кальцинации подают в емкость-смеситель, снабженную дозатором, откуда полученную смесь подают в аппарат обезвоживания, состоящий из вращающейся обогреваемой трубы, внутри которой имеется устройство для размельчения твердого кальцината, представляющее собой свободно перемещающийся стержень. Аппарат обезвоживания обогревают печью сопротивления, разделенной на четыре зоны. Отходящие газы из аппарата обезвоживания направляют в устройство-обеспыливатель, где выделенную из газа пыль собирают в емкость-пылесборник и направляют в емкость-смеситель. Обеспыленные отходящие газы направляют в конденсатор системы фильтрации, в систему фильтрации газов и выпускают в атмосферу. Конденсат из конденсатора системы фильтрации собирают в емкость конденсатора системы фильтрации и направляют в емкости гомогенных ЖРО. Стеклообразователи из емкости со стеклообразователями с помощью шлюзового дозатора подают совместно с кальцинатом ЖРО, выходящим из аппарата обезвоживания, в металлический тигель с неподвижным индуктором. Первую порцию кальцината ЖРО и стеклообразователей используют для создания стартового расплава в металлическом тигле с неподвижным индуктором, после чего на поверхность расплава подают последующие порции кальцината ЖРО и стеклообразователей, а отходящие газы из металлического тигля с неподвижным индуктором направляют в аппарат обезвоживания. Слив расплава готового радиоактивного стекла, получаемого при 1100 - 1150oC, осуществляют периодически после накопления в тигле 120 кг стекла через донный сливной патрубок. Для обеспечения надежности слива последний проводят при включенном индукторе донного сливного патрубка. В конце слива после того, как в тигле остается примерно 5 кг стеклорасплава, индуктор донного сливного патрубка выключают и подают воду в охлаждающую рубашку донного сливного патрубка, за счет чего происходит образование стеклопробки и единичный цикл остекловывания ЖРО заканчивают, после чего вышеописанный цикл повторяют, причем охлаждение донного сливного патрубка осуществляют в течение времени, необходимого для полного проплавления всей стекломассы.

Недостатками известного устройства являются

повышенная опасность работы устройства, связанная с

использованием в качестве аппарата обезвоживания роторного кальцинатора, являющегося источником значительного образования радиоактивной пыли и из продукта работы которого (кальцината) при его подаче на поверхность расплава в металлическом тигле с неподвижным индуктором происходит интенсивный унос радиоактивных аэрозолей и летучих форм радионуклидов, в особенности цезия [5];

повышенной коррозией металлического тигля с неподвижным индуктором (особенно в момент создания стартового расплава в начале каждого цикла плавки и в момент подачи воды в охлаждающую рубашку донного сливного патрубка в конце слива),

пониженная производительность устройства по конечному продукту, связанная с

тем, что из-за неудачной конструкции донного сливного патрубка, полностью опорожняющего металлический тигель с неподвижным индуктором, требуется повышенное время на проведение каждого последующего цикла плавки стекла из-за необходимости создания каждый раз новой порции стартового стеклорасплава;

тем, что из-за неудачной конструкции донного сливного патрубка требуется повышенное время между двумя единичными циклами плавления стекломассы, необходимое для создания стеклопробки;

отсутствием в составе известного устройства аппарата или узла, обеспечивающего высокую степень дисперсности продукта, направляемого на остекловывание (свободно перемещающийся стержень роторного кальцинатора известного устройства позволяет получать кальцинат ЖРО с пониженной степенью дисперсности, что приводит к повышенным затратам времени для его проплавления и включения в стекломатрицу);

неподвижностью индуктора металлического тигля (при неподвижном индукторе температура на постоянно поднимающейся в процессе работы поверхности стеклорасплава, куда подают кальцинат ЖРО со стеклообразователями, из-за снижения напряженности электромагнитного поля будет постепенно уменьшаться, в результате чего время единичного цикла плавки будет увеличиваться);

пониженная производительность устройства по исходным перерабатываемым ЖРО, связанная с

неудачным размещением конденсатора системы фильтрации перед системой фильтрации газов (в этом случае образуются вторичные радиоактивные отходы (радиоактивный конденсат), которые подают в обогреваемые емкости исходного раствора ЖРО для повторной переработки);

ненадежность работы устройства, связанная с

отсутствием в сливном устройстве конструктивного элемента, предназначенного для закрытия сливного отверстия (в известном устройстве в процессе работы сливное отверстие может самопроизвольно открыться за счет несанкционированного удаления стеклопробки, например, в результате разрушения или местного перегрева);

ограниченность применимости устройства для остекловывания различных типов ЖРО, связанная с

остановкой работы аппарата обезвоживания из-за его забивки высоковязкими продуктами термического разложения РИОС и даже опасностью их возгорания при переработке ЖРО, содержащих РИОС;

невозможностью переработки ЖРО с повышенным содержанием нитрат- и хлорсодержащих компонентов ввиду отсутствия в устройстве аппаратов, обеспечивающих очистку отходящих газов от летучих нитрозных и хлорсодержащих компонентов.

Преимуществами заявляемого устройства являются повышение безопасности работы устройства, повышение производительности работы устройства по исходным перерабатываемым ЖРО и по конечному продукту, повышение надежности работы устройства, расширение применимости устройства для переработки различных по составу радиоактивных отходов.

Указанные преимущества обеспечиваются за счет того, что заявляемое устройство содержит емкость гомогенных ЖРО, емкость аппарата обезвоживания, аппарат обезвоживания, сепаратор, конденсатор аппарата обезвоживания, емкость со стеклообразователями, дозатор стеклообразователей, емкость гетерогенных ЖРО, дозатор гетерогенных ЖРО, емкость-смеситель, емкость-накопитель, вихревой аппарат [6], питатель, металлический кожух, холодный тигель [7] с подвижным индуктором, печь отжига, приемные контейнеры, систему фильтрации (фильтры грубой и тонкой очистки), конденсатор системы фильтрации, емкость конденсатора системы фильтрации, абсорбционную установку, подогреватель, каталитический реактор и конденсатор каталитического реактора.

Емкость гомогенных ЖРО соединена с входом емкости аппарата обезвоживания, которая своим выходом соединена с жидкостным входом аппарата обезвоживания, подсоединенного через газоотводной выход последовательно к сепаратору и конденсатору аппарата обезвоживания, а через выход концентрата гомогенных ЖРО к емкости аппарата обезвоживания. Магистраль, соединяющая выход емкости аппарата обезвоживания с жидкостным входом аппарата обезвоживания, соединена с емкостью-смесителем, к которой подсоединены через дозатор стеклообразователей емкость со стеклообразователями и через дозатор гетерогенных ЖРО емкость гетерогенных ЖРО. Выход емкости-смесителя подсоединен через емкость-накопитель к входу вихревого аппарата, который выходом через питатель соединен с холодным тиглем с подвижным индуктором, размещенным внутри металлического кожуха. Механизм перемещения подвижного индуктора холодного тигля имеет электрическую связь с питателем и представляет собой подъемно-опускное устройство, включающее электропривод, редуктор и ходовой винт с расположенной на нем опорной гайкой, механически связанной с подвижным индуктором. Металлический кожух через отверстие в донной части соединен с печью отжига, внутри которой находятся приемные контейнеры. Газоотводной выход холодного тигля с подвижным индуктором соединен с системой фильтрации. Система фильтрации газовым выходом через конденсатор системы фильтрации соединена с емкостью конденсатора системы фильтрации, которая своим газовым выходом соединена с газовым входом абсорбционной установки, подогревателем, каталитическим реактором и конденсатором каталитического реактора, а выходом конденсата - с системой циркуляции промывной жидкости абсорбционной установки. Выход фильтрата системы фильтрации соединен с входом холодного тигля с подвижным индуктором. Узел обезвреживания отходящих газов устройства выполнен раздельным и состоит из узла обезвреживания отходящих газов аппарата обезвоживания (сепаратор и конденсатор аппарата обезвоживания) и узла обезвреживания отходящих газов холодного тигля с подвижным индуктором (система фильтрации, конденсатор системы фильтрации, емкость конденсатора системы фильтрации, абсорбционная установка, подогреватель, каталитический реактор и конденсатор каталитического реактора).

Холодный тигель с подвижным индуктором состоит из холодного тигля, крышки холодного тигля, сливного устройства и подвижного индуктора.

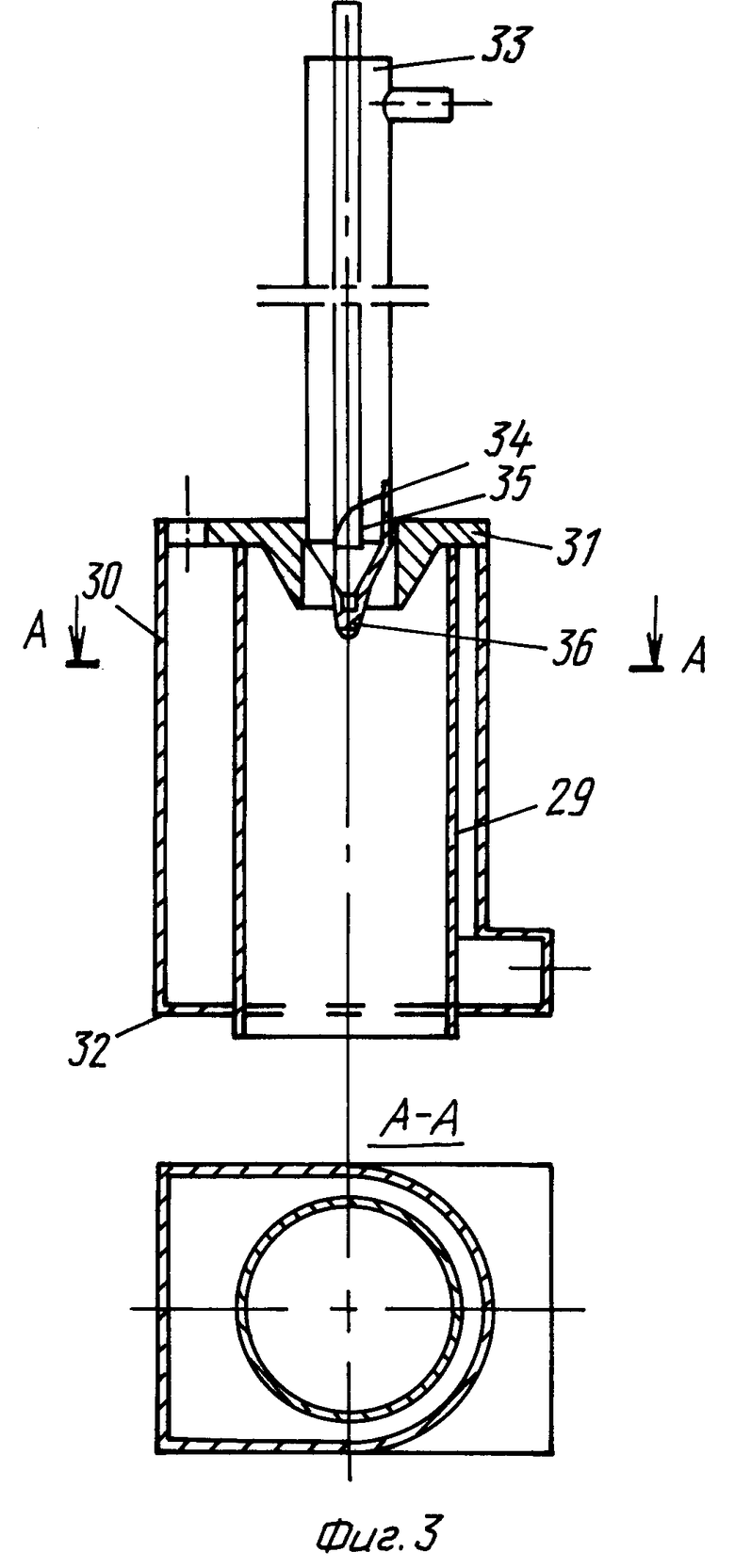

Сливное устройство состоит из сливной трубки, снабженной водоохлаждаемой рубашкой, верхней крышки, нижней крышки и водоохлаждаемого сливного затвора.

Верхняя крышка сливного устройства, расположенная выше уровня днища холодного тигля с подвижным индуктором, закрывает сверху сливную трубку и водоохлаждаемую рубашку и имеет в своем составе отверстия для вывода охлаждающей воды и цилиндрический канал для слива стеклорасплава, расположенный внутри усеченного конуса, являющегося частью корпуса верхней крышки и размещенного таким образом, что его меньшее основание находится внутри сливной трубки, причем сливная трубка и усеченный конус корпуса верхней крышки с цилиндрическим каналом для слива стеклорасплава расположены коаксиально.

Нижняя крышка закрывает снизу водоохлаждаемую рубашку, встроена в днище холодного тигля с подвижным индуктором и имеет отверстие для вывода сливной трубки за пределы корпуса холодного тигля с подвижным индуктором.

Водоохлаждаемая рубашка состоит из имеющей отверстия для подвода воды U-образной стенки, торцовые части которой соединены плоской стенкой и которой водоохлаждаемая рубашка встроена в корпус холодного тигля с подвижным индуктором таким образом, что водоохлаждаемые трубки корпуса холодного тигля с подвижным индуктором соединены с отверстиями для подвода охлаждающей воды U-образной стенки и отверстиями для вывода охлаждающей воды верхней крышки, а сама плоская стенка водоохлаждаемой рубашки является частью внешней поверхности корпуса холодного тигля с подвижным индуктором.

Водоохлаждаемый сливной затвор состоит из внешней и внутренней соосно расположенных трубок и конусообразного наконечника. Конусообразный наконечник представляет собой элемент, состоящий из двух усеченных конусов и замыкающего конуса. Первый усеченный конус закреплен своим большим основанием на нижнем конце внешней трубки водоохлаждаемого сливного затвора, второй усеченный конус своим большим основанием закреплен на меньшем основании первого усеченного конуса, а замыкающий конус закреплен своим основанием на меньшем основании второго усеченного конуса, причем усеченные конуса выполнены полыми и расположены соосно с замыкающим конусом и трубками водоохлаждаемого сливного затвора.

Водоохлаждаемая рубашка сливного устройства, а также водоохлаждаемый сливной затвор обеспечивают надежность работы сливного устройства, т.к. в противном случае сливное устройство подвергается интенсивной коррозии и может разрушиться. U-образная стенка водоохлаждаемой рубашки сливного устройства предотвращает опасность возникновения аварийной ситуации, т.к. при наличии в форме стенки каких-либо углов или, что еще хуже, угловых соединений (по этим причинам U-образная стенка представляет собой цельный элемент конструкции) в местах их расположения происходит образование зон перегрева, следствием чего может быть разрушение водоохлаждаемой рубашки. По тем же самым причинам плоская стенка водоохлаждаемой рубашки, имеющая угловые соединения с U-образной стенкой, встроена в корпус холодного тигля с подвижным индуктором таким образом, что является частью его внешней поверхности. Такое расположение плоской стенки водоохлаждаемой рубашки исключает контакт ее угловых соединений со стеклорасплавом. При любой другой форме стенки, не имеющей угловых соединений и исключающей ее и U-образную форму (синусоидальной и т. п. ), в пристеночной зоне будет иметь место повышение температуры расплава (местные перегревы), вызванное увеличением напряженности электромагнитного поля из-за искажения конфигурации его силовых линий, и, как следствие, возникновение постоянного градиента температур по объему расплава. Следствием указанного явления будет повышенный унос аэрозолей и летучих форм радионуклидов из зоны перегрева, что не обеспечит эффект повышения безопасности работы устройства. В случае применения U-образной стенки искажения конфигурации силовых линий электромагнитного поля будут незначительны и не вызовут местных перегревов в пристеночной зоне.

Усеченный конус корпуса крышки предотвращает натекание стеклорасплава на внутреннюю поверхность сливной трубки и образование в ней стеклопробки. Конструкция конусообразного наконечника сливного затвора обеспечивает гарантированное разрушение стеклопробки, образующейся в цилиндрическом канале усеченного конуса корпуса верхней крышки сливного устройства после каждого слива стеклорасплава.

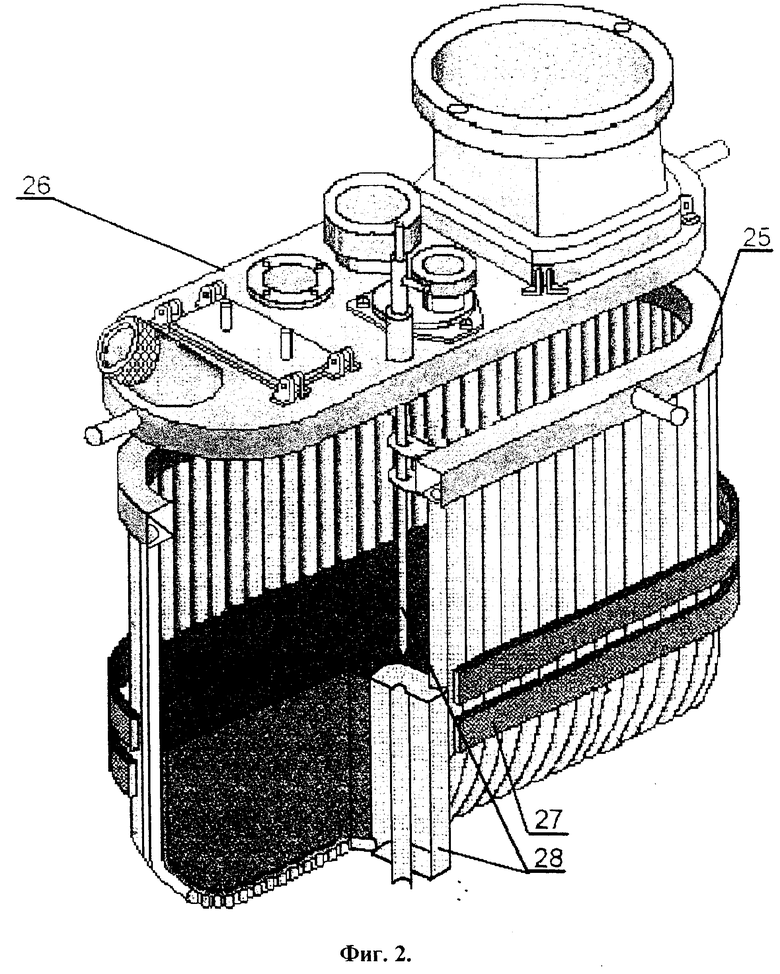

На фиг.1 представлен общий вид устройства; на фиг.2 - общий вид холодного тигля с подвижным индуктором; на фиг.3 представлены вид сбоку и вид сверху сливного устройства в разрезе.

Устройство для остекловывания радиоактивных отходов, содержащих ионообменные смолы, включает емкость гомогенных ЖРО 1, емкость аппарата обезвоживания 2, аппарат обезвоживания 3, сепаратор 4, конденсатор аппарата обезвоживания 5, емкость со стеклообразователями 6, дозатор стеклообразователей 7, емкость гетерогенных ЖРО 8, дозатор гетерогенных ЖРО 9, емкость-смеситель 10, емкость-накопитель 11, вихревой аппарат 12, питатель 13, металлический кожух 14, холодный тигель с подвижным индуктором 15, печь отжига 16, приемные контейнеры 17, систему фильтрации 18, конденсатор системы фильтрации 19, емкость конденсатора системы фильтрации 20, абсорбционную установку 21, подогреватель 22, каталитический реактор 23 и конденсатор каталитического реактора 24.

Холодный тигель с подвижным индуктором 15 включает холодный тигель 25, крышку холодного тигля 26, подвижный индуктор 27 и сливное устройство 28.

Сливное устройство 28 включает сливную трубку 29, водоохлаждаемую рубашку 30, верхнюю крышку 31, нижнюю крышку 32 и водоохлаждаемый сливной затвор 33.

Водоохлаждаемый сливной затвор 33 включает внешнюю трубку 34, внутреннюю трубку 35 и конусообразный наконечник 36.

Устройство работает следующим образом.

Порцию гомогенных ЖРО, содержащих радиоактивные водорастворимые соли, из емкости гомогенных ЖРО 1 подают в емкость аппарата обезвоживания 2, из которой она поступает через жидкостный вход в аппарат обезвоживания 3, в качестве которого используют выпарной аппарат, предпочтительнее пленочный испаритель [8] или теплообменник типа "труба в трубе" [9]. При этом вход емкости-смесителя 10, через который в нее подают концентрат гомогенных ЖРО, перекрывают. В аппарате обезвоживания 3 гомогенные ЖРО, подвергают упариванию до нужной степени концентрации, причем упаривание происходит в процессе циркуляции гомогенных ЖРО между емкостью аппарата обезвоживания 2 и аппаратом обезвоживания 3. Отходящую парогазовую смесь направляют в сепаратор 4, где ее очищают от капель ЖРО, затем в конденсатор аппарата обезвоживания 5, где происходит конденсация пара, после чего газовую фазу сбрасывают в атмосферу. После достижения необходимой степени концентрации гомогенных ЖРО (остаточная влажность 30 - 45%) перекрывают жидкостный вход аппарата обезвоживания 3 и открывают вход емкости-смесителя 10. Концентрат гомогенных ЖРО поступает в емкость-смеситель 10, после чего вход емкости-смесителя 10 перекрывают, жидкостный вход аппарата обезвоживания 3 открывают, в емкость аппарата обезвоживания 2 подают новую порцию гомогенных ЖРО и проводят последующий цикл концентрирования гомогенных ЖРО. Одновременно с концентратом гомогенных ЖРО в емкость-смеситель 10 подают из емкости со стеклообразователями 6 через дозатор стеклообразователей 7 порцию стеклообразующих добавок, а из емкости гетерогенных ЖРО 8 через дозатор гетерогенных ЖРО 9 порцию гетерогенных ЖРО, содержащих РИОС, радиоактивный перлит, активированный уголь и грунт. Полученную смесь перемешивают в емкости-смесителе 10 и подают в емкость-накопитель 11. В холодном тигле с подвижным индуктором 15 создают стартовый стеклорасплав, после чего радиоактивную смесь из емкости-накопителя 11 подают в вихревой аппарат 12, в качестве которого можно использовать вихревые аппараты типа ВА-100, АВС-100, АВС-150 [10]. Обработанную таким образом радиоактивную смесь питателем 13 подают в холодный тигель с подвижным индуктором 15. В процессе подачи радиоактивной смеси в холодный тигель с подвижным индуктором 15 питатель 13 осуществляет автоматическую регулировку уровня расположения подвижного индуктора 27 в зависимости от количества загружаемой смеси. В холодном тигле с подвижным индуктором 15 радиоактивную смесь подвергают нагреву и плавлению до ее перехода в стеклорасплав, после чего открывают сливное устройство 28 и через отверстие в донной части металлического кожуха 14 стеклорасплав сливают в приемные контейнеры 17, расположенные в печи отжига 16. Отходящие газы из холодного тигля с подвижным индуктором 15 последовательно проходят систему фильтрации 18, конденсатор системы фильтрации 19 и емкость конденсатора системы фильтрации 20, после чего газовая фаза последовательно проходит через абсорбционную установку 21, подогреватель 22, каталитический реактор 23, конденсатор каталитического реактора 24 и сбрасывается в атмосферу. В каталитическом реакторе 23 происходит восстановление остаточных после абсорбционной установки 21 токсичных нитрозных газов до аммиака, а подогреватель 22, препятствуя образованию конденсата, обеспечивает надежность работы каталитического реактора 23. Фильтрат из системы фильтрации 18 направляют в холодный тигель с подвижным индуктором 15. В конденсаторе системы фильтрации 19 происходит конденсация водной фазы из отходящих газов холодного тигля с подвижным индуктором 15, а в емкости конденсатора системы фильтрации 20 - разделение газоконденсатной смеси, причем конденсат направляют в качестве подпитки в систему циркуляции промывной жидкости абсорбционной установки 21. Отработанную промывную жидкость направляют на сброс. Последующие порции гомогенных и гетерогенных ЖРО направляют на дальнейшую переработку по вышеописанной схеме работы устройства по мере достижения ими необходимой степени концентрирования.

Холодный тигель с подвижным индуктором 15 работает следующим образом.

В холодный тигель с подвижным индуктором 15 с предварительно созданным стартовым стеклорасплавом при закрытом сливном устройстве 28 подают с помощью питателя 13 из вихревого аппарата 12 порцию смеси стеклообразователей, гетерогенных ЖРО и концентрата гомогенных ЖРО. При этом питатель 13 в зависимости от количества подаваемой в холодный тигель с подвижным индуктором 15 смеси осуществляет автоматическую регулировку наиболее оптимального расположения подвижного индуктора 27 (расположения, при котором достигается максимальный КПД подвижного индуктора 27). Подачу смеси стеклообразователей, гетерогенных ЖРО и концентрата гомогенных ЖРО осуществляют до тех пор, пока образующейся стекломассой не будет заполнен весь рабочий объем холодного тигля с подвижным индуктором 15. Затем открывают сливное устройство 28 и осуществляют слив стекломассы в приемные контейнеры 17, после чего сливное устройство 28 закрывают и осуществляют последующий цикл остекловывания. Так как верхняя крышка 31 сливного устройства 28 расположена выше уровня днища холодного тигля с подвижным индуктором 15, то после каждого слива в холодном тигле с подвижным индуктором 15 остается некоторое количество стеклорасплава, которое используют в качестве стартового стеклорасплава в каждом последующем цикле остекловывания, а при закрытии сливного устройства 28 одновременно происходит удаление стеклопробки из цилиндрического канала усеченного конуса верхней крышки сливного устройства 28, образующейся каждый раз в конце слива.

Использование в качестве аппарата обезвоживания выпарного аппарата позволяет получать концентрат жидких гомогенных ЖРО, обладающий 30-45%-ной степенью остаточной влажности, что предотвращает образование радиоактивной пыли, а также уменьшает степень уноса аэрозолей и летучих форм радионуклидов из холодного тигля с подвижным индуктором вследствие снижения остаточной влагой температуры над поверхностью стеклорасплава, повышая безопасность работы устройства. Включение в конструкцию заявляемого устройства вихревого аппарата, а также использование подвижного индуктора и холодного тигля позволяют снизить время остекловывания радиоактивных отходов за счет получения остекловываемого продукта с повышенной степенью дисперсности и активации его поверхности (вихревой аппарат), стабилизации рабочей температуры поверхности расплава (подвижный индуктор) и интенсификации самоперемешивания стеклорасплава (холодный тигель). Вышеописанная конструкция и размещение сливного устройства в составе холодного тигля также способствуют повышению производительности устройства за счет неполного слива стеклорасплава, остаток которого используют в качестве стартового расплава в каждом последующем цикле остекловывания радиоактивных отходов, что сокращает время его проведения по сравнению с прототипом. Следствием всего вышеуказанного будет увеличение производительности всего устройства по конечному продукту в 1,2-1,3 раза. Кроме того, использование в качестве металлического тигля холодного тигля позволяет значительно снизить его коррозию стеклорасплавом за счет предохраняющего действия гарниссажного слоя, повышая тем самым безопасность работы устройства. Размещение в технологической цепочке конденсатора системы фильтрации после системы фильтрации позволяет получать практически нерадиоактивный конденсат, не требующий необходимости его подачи в емкость гомогенных ЖРО для повторной переработки, что увеличивает производительность всего устройства по исходным перерабатываемым ЖРО. Особенность конструкции заявляемого устройства, позволяющая подавать гетерогенные ЖРО, содержащие РИОС, на остекловывание, минуя аппарат обезвоживания и исключая его выход из строя, обеспечивает расширение применимости заявляемого устройства по отношению к различным по составу радиоактивным отходам. Раздельное исполнение узла обезвреживания отходящих газов обеспечивает работу устройства в целом, т.к. попадание парогазовой смеси, содержащей повышенное количество влаги, из аппарата обезвоживания в систему фильтрации приведет к ее быстрому выходу из строя. Использование абсорбционной установки и каталитического реактора обеспечивает снижение содержания в сбрасываемых после газоочистки в атмосферу газах хлорсодержащих и нитрозных компонентов до предельно допустимых норм.

Литература.

1. А.С.Никифоров, В.В.Куличенко, М.И.Жихарев. Обезвреживание жидких радиоактивных отходов. М.: Энергоатомиздат, 1985, с.9, 10.

2. Там же, с.100-102.

3. Там же, с.87, 88.

4. Там же, с.85, 93, 94.

5. Там же, с.71, 72.

6. Д.Д. Логвиненко, О.П.Шеляков. Интенсификация технологических процессов в аппаратах с вихревым слоем. Киев: Технiка, 1976, с.5-65.

7. Л. Л. Тир, А.П.Губченко. Индукционные плавильные печи для процессов повышенной точности и чистоты. М.: Энергоатомиздат, 1988, с.54-57.

8. А.С.Никифоров, В.В.Куличенко, М.И.Жихарев. Обезвреживание жидких радиоактивных отходов. М.: Энергоатомиздат, 1985, с.112-115.

9. А. Н.Плановский, В.М.Рамм, С.З.Каган. Процессы и аппараты химической технологии. М.: Химия, 1968, с.430.

10. Д.Д.Логвиненко, О.П.Шеляков. Интенсификация технологических процессов в аппаратах с вихревым слоем. Киев: Технiка, 1976, с.75-78.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННЫЙ ПЛАВИТЕЛЬ С ХОЛОДНЫМ ТИГЛЕМ | 2008 |

|

RU2392675C1 |

| УСТАНОВКА С ОХЛАЖДАЕМЫМ ИНДУКЦИОННЫМ ПЛАВИТЕЛЕМ ДЛЯ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2152653C1 |

| СПОСОБ СОЗДАНИЯ СТАРТОВОГО РАСПЛАВА В ИНДУКЦИОННЫХ ПЕЧАХ С ХОЛОДНЫМ ТИГЛЕМ ПРИ ОСТЕКЛОВЫВАНИИ РАДИОАКТИВНЫХ ОТХОДОВ | 1995 |

|

RU2091875C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2108633C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ В ОХЛАЖДАЕМОМ МЕТАЛЛИЧЕСКОМ ИНДУКЦИОННОМ ПЛАВИТЕЛЕ | 1999 |

|

RU2168226C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ В ОХЛАЖДАЕМОМ МЕТАЛЛИЧЕСКОМ ИНДУКЦИОННОМ ПЛАВИТЕЛЕ | 1999 |

|

RU2168225C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2132097C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2168228C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2000 |

|

RU2187158C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНОЙ ЗОЛЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152652C1 |

Изобретение относится к области переработки жидких радиоактивных отходов и предназначено для остекловывания смесей гомогенных и гетерогенных жидких радиоактивных отходов, содержащих ионообменные смолы. Устройство содержит емкость для ЖРО (1), емкость аппарата обезвоживания (2), аппарат обезвоживания (3), соединенный с сепаратором (4) и конденсатором (5). Устройство содержит также емкость-смеситель (10), соединенную с аппаратом обезвоживания, емкостью со стеклообразователями (6) и емкостью гетерогенных ЖРО (8), например ИОС. Емкость-смеситель соединена с емкостью-накопителем (11), которая через вихревой аппарат и питатель (13) соединена с индукционной печью (15) для получения остеклованной массы. Индукционная печь содержит холодный тигель и подвижный индуктор. Сливное устройство тигля состоит из сливной трубки с водоохлаждаемой рубашкой U-образной формы, верхней крышки и водоохлаждаемого сливного затвора. При этом водоохлаждаемая рубашка сливной трубки встроена в корпус холодного тигля так, что ее плоская стенка является частью поверхности корпуса тигля. Выход печи соединен последовательно с системой фильтрации (18), конденсатором системы фильтрации (19), емкостью конденсатора системы фильтрации (20), абсорбционной установкой (21), подогревателем (22), каталитическим реактором (23) и конденсатором каталитического реактора (24). Технический результат: повышение надежности работы, безопасности и производительности, возможность переработки различных по составу отходов. 3 з.п.ф-лы, 3 ил.

| RU, патент, 2075126, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Никифоров А.С | |||

| и др | |||

| Обезвреж ивание жидких радиоактивных отходов | |||

| - М.: Энергоатомиздат, 1985, с.8 5, 93 и 94. | |||

Авторы

Даты

1998-07-10—Публикация

1997-09-09—Подача