Изобретение относится к лазерным устройствам на парах металла.

В одном известном типе лазеров па парах металла [1] твердый металл распределен вдоль длины лазерной трубки. Металлический пар, используемый в процессе лазерной генерации, создается нагревом твердого металла, затем пар возбуждается для создания инверсионной заселенности энергетических уровней и лазерной генерации. Рабочие температуры таких лазеров на парах меди в качестве усиливающей среды составляют обычно порядка 1500oC. Для поддержания таких условий вокруг лазерной трубки требуется значительная теплоизоляция.

Известен лазер на парах хлорида меди [2], в котором хлорид меди помещают в контейнер, а его пары смешивают с буферным газом - неоном для подачи в лазерную трубку. Температуры, необходимые для эффективной работы лазера на галоидном соединении металла, ниже рабочих температур лазеров на парах металла, в которых пар выделяется из твердой металлической загрузки, так, например, лазер на хлориде меди требует нагрева лишь до 600oC. Количество термоизоляции, таким образом, снижено, и могут быть получены меньшие времена запуска.

В основу изобретения положена задача создания улучшенного лазерного устройства па парах металла.

Поставленная задача решается тем, что лазерное устройство на парах металла, содержащее лазерную трубку, средство для введения галоидного соединения металла в лазерную трубку из камеры и средство диссоциации галоидного соединения металла для получения пара металла, используемого в процессе лазерной генерации, согласно изобретению содержит средство для пропускания галоидного газа или газа-донора галоида над поверхностью металла в камере, выполненной с возможностью получения галоидного соединения металла.

Галогенный донорный газ является галогенным соединением таким, как бромид водорода, который легко диссоциирует и дает галогенные молекулы или ионы. В качестве металла лучше всего использовать медь, хотя можно брать и другие металлы, например золото. В зависимости от длины волны лазерного излучения, которую необходимо получить, можно использовать только один какой-то металл или смесь металлов. Галогеном или служащим донором галогеном может быть бром, хлор или некоторые другие подходящие элементы этой группы.

Металл может находиться в камере и в добавление или альтернативно может создавать поверхности камеры сам, при этом стенки камеры должны быть из металла или иметь металлическое покрытие. Камера может находиться вдали от лазерной трубки, но иметь при этом подходящее соединение с ней, или открываться непосредственно в лазерную трубку. Например, камера может образовываться трубопроводом, работающим также в качестве входного отверстия лазерной трубки.

За счет использования изобретения можно получить высокоочищенное галоидное соединение металла, позволяющее лазерной трубке работать с наибольшей эффективностью.

Лазерная трубка может иметь самую простую конструкцию, поскольку не нужно в нее вводить твердый металл или галоидное соединение металла до начала лазерной генерации. Поскольку лазер может работать при сравнительно низких температурах, то он может использовать кварцевую колбу и не требовать значительного теплового экранирования. В некоторых случаях может оказаться желательно предусмотреть печь вокруг лазерной трубки или ее частей для уменьшения конденсации металла на оптических поверхностях.

Следующим преимуществом изобретения является то, что сама лазерная трубка может быть достаточно портативной и не требовать большого количества изоляции, необходимой, когда металлический пар получается непосредственно из твердого металла.

Особенно важным преимуществом изобретения является то, что срок службы трубки увеличивается за счет низкотемпературного режима работы. Более того, металл в камере можно просто заменить, поскольку нет необходимости нарушить целостность лазерной трубки с тем, чтобы произвести перегрузку. Следовательно, когда источник металлического пара истощится, время простоя, в течение которого производится перегрузка, может быть значительно снижено от двух и более часов до нескольких минут.

Предпочтительно иметь средство нагрева для нагревания камеры с тем, чтобы вызвать испарение галоидного соединения металла.

В одном предпочтительном варианте осуществления изобретения устройство содержит две камеры, для каждой из которых имеются средства для подачи галогена или галогенного донорного газа над металлическими поверхностями для создания галоидного соединения металла и средства переключения камер такие, чтобы галоидное соединение металла могло вводиться в лазерную трубку от одного из них или от другого. Таким образом, когда загрузка металла в одну из них близка к истощению, может быть включена другая камера для выработки галоидного соединения металла, подаваемого в лазерную трубку. Пока работает вторая камера, первая может перегружаться, и это может полностью исключить необходимость прерывания лазерной генерации.

В другом варианте осуществления изобретения предусмотрено множество камер, которое управляются таким образом, что для ввода галоидного соединения металла в лазерную трубку можно пользоваться различными их комбинациями. Итак, если камеры содержат различные металлы, то можно управлять выходным спектром лазерной трубки за счет выбора камеры или камер конкретным металлом или комбинацией металлов. В другом варианте осуществления все камеры могут содержать один и тот же металл и выбираться, например, по очереди.

В тех вариантах осуществления изобретения, в которые входит множество камер, галогенный или галогенный донорный газ, поставляемый в камеры, может получаться от одного и того же источника и направляться только в те камеры, от которых желательно получать галоидное соединение металла, или во все камеры независимо от того, нужно ли получать из них галоидное соединение металла. Если газ подается в каждую камеру, после камеры можно включить вентильное средство так, чтобы галоидное соединение металла могло подаваться в лазерную трубку или быть отключено с тем, чтобы управлять введением галоидного соединения в лазерную трубку. В других вариантах осуществления галогенный газ или галогенный донорный газ может получаться от различных источников, а также могут использоваться различные элементы и соединения.

Предпочтительно, чтобы металл имел открытую конфигурацию, которая имела бы множество путей для прохождения газа над его поверхностями. Например, он может быть в виде металлической ваты, ячеек или слоев сетки с тем, чтобы максимально увеличить площадь поверхности, способной вступать в реакцию с галогенным или галогенным донорным газом. Там, где газ проходит, например, через металлическую сеть, показатель открытости металла выбирается так, чтобы была сравнительно большая площадь поверхности, но не слишком сильно замедляющая протекание газа через камеру.

Предпочтительно, чтобы камера соединялась с лазерной трубкой через такое соединение, которое позволяло бы отсоединять его, например, для замены металла, без значительного изменения давления в лазерной трубке.

Буферный газ, такой как неон, может подаваться с галогенным газом или галогенным донорным газом в камере или через отдельное устройство в лазерную трубку.

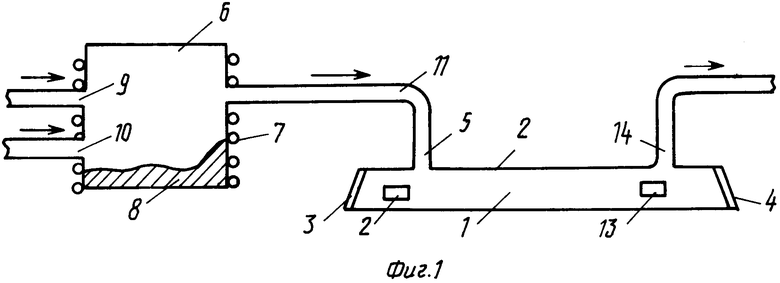

На фиг. 1 схематично изображено соответствующее изобретению лазерное устройство; на фиг. 2 - 5 схематично показаны другие соответствующие изобретению лазерные устройства на парах металла.

Лазерное устройство на парах меди (фиг. 1) включает в себя лазерную трубку 1, имеющую кварцевую колбу 2 и концевые окна 3 и 4. Входное отверстие 5 лазера 1 соединено с реакторной камерой 6, которая окружена нагревательной обмоткой 7. Реакторная камера 6 содержит загрузку твердой меди в виде гранул 8 и имеет два входных отверстия 9 и 10, одно из которых 9 пропускает буферный газ, в данном случае неон, а другое 10 позволяет вводить в камеру галогенный или галогенный донорный газ. В данном случае в камеру 6 через входное отверстие 10 над поверхностью гранул 8 подается бромид водорода.

Бромид водорода реагирует с медью на поверхностях гранул 8, создавая слой бромида меди. Нагревательный эффект обмотки 7 испаряет бромид меди, и он выводится из реакторной камеры 6 буферным газом, чтобы протекать вместе с ним вдоль трубопровода 11 и через входное отверстие 5 попадать в лазерную трубку 1.

В этом варианте осуществления изобретения лазерная трубка 1 включает в себя электроды 12 и 13, между которыми происходит разряд, вызывающий диссоциацию бромида меди на медь и бром. Результирующий медный пар возбуждается затем следующими разрядами между электродами 12 и 13 для создания инверсной заселенности энергетических уровней атомов меди и лазерной генерации. Лазерная трубка 1 включает в себя выходное отверстие 14, через которое газы и пар вытягиваются из трубки и направляются в подходящий поглотитель.

Устройство может использовать и другие подходящие средства для создания диссоциации в лазерной трубке 1 и последующего возбуждения металлического пара.

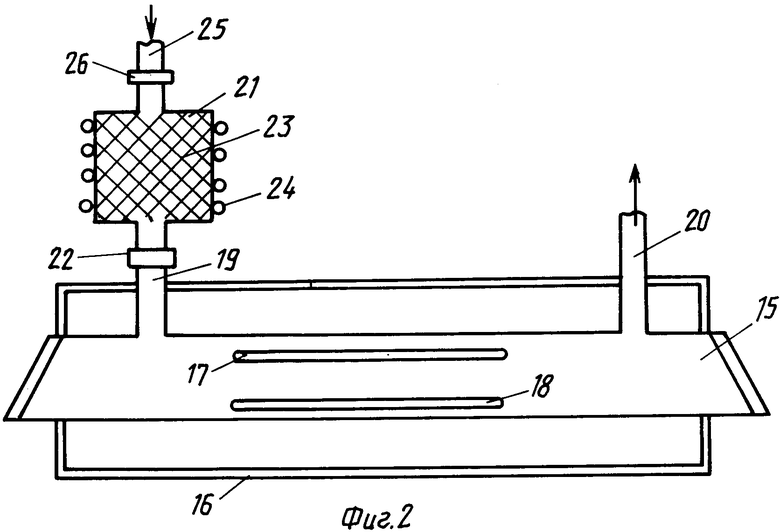

В другом соответствующем изобретению лазерном устройстве (фиг. 2) лазерная трубка 15 находится в печи 16 и включает в себя электроды 17 и 18, между которыми в процессе работы происходит поперечный разряд. Лазерная трубка имеет входное отверстие 19 и выходное отверстие 20. Цилиндрическая реакторная камера 21 соединена с входным отверстием 19 через соединитель 22 и заполнена тонкой медной проволокой 23. Обмотка нагревателя 24 окружает камеру 21.

В процессе работы лазерного устройства смесь хлора и неона подается вдоль трубопровода 25, который соединен с камерой соединителем 26. Хлор проходит через камеру 21, вызывает образование хлорида меди на поверхности металла 23 в камере 21. Температуре реакторной камеры 21 поддерживается достаточно высокой, чтобы хлорид меди мог испаряться и поступать в лазерную трубку 15. Разряды, имеющие место между электродами 17 и 18, приводят к диссоциации хлорида меди, создавая медный пар, который затем возбуждается для создания среды лазерной генерации. Печь 16, окружающая лазерную трубку 15, снижает конденсацию металла на оптических поверхностях.

Когда металл в камере 21 полностью истощится так, что будет образовываться лишь незначительное количество галоидного соединения металла, камера 21 снижается с помощью закрытия соединителей 22 и 26, сохраняющих герметичную целостность лазерной трубки 15 и входного трубопровода 25. Остаток, оставшийся в камере 21, удаляется и вносится свежая загрузка металлической проволоки. Затем камера 21 снова соединяется с системой, и лазерная генерация может продолжаться.

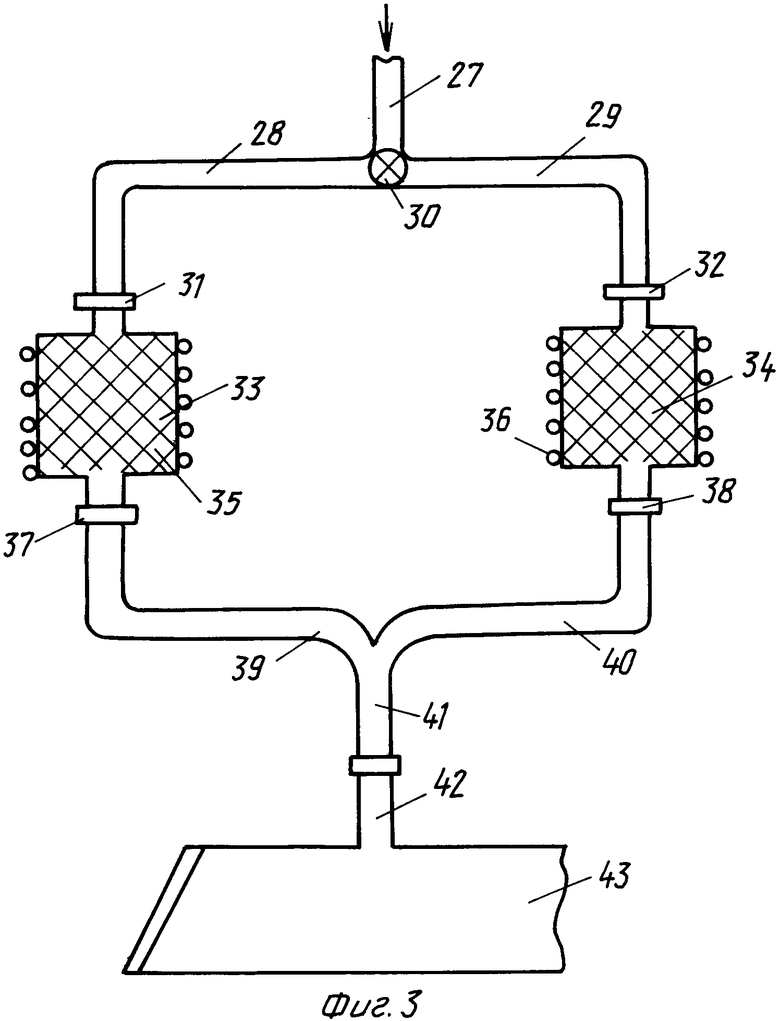

На фиг. 3 показано другое, соответствующее изобретению лазерное устройство. Это устройство особенно удобно, когда необходимо, чтобы лазер работал по существу непрерывно без каких-либо остановок. Эта конструкция включает в себя входной трубопровод 27, который присоединен к двум ответвлениям 28 и 29 через регулятор и ключ 30. В этой конкретной конструкции регулятор позволяет газам, проходящим через входной трубопровод 27, проходить в зависимости от своей установки только в одну из указанных ветвей. В других конструкциях ключ может быть более сложным и позволять газу протекать через входной трубопровод 27 и доставляться в ответвления в различных пропорциях. Например, газ может протекать в равных количествах по обоим ответвлениям или передаваться только по одному из них. Каждое ответвление 28 и 29 соединено через соединители 31 и 32 с соответствующей реакторной камерой 33 и 34, каждая из которых содержит вату из тонкой золотой проволоки 35 и 36. Реакторные камеры 33 и 34 имеют выходные отверстия, связанные через соединители 37 и 38 с двумя выходными ответвлениями 39 и 40 соответственно, которые объединяются в один общий канал 41. Канал 41 соединен с входным отверстием 42 лазерной трубки 43.

В процессе работы устройства обе реакторные камеры 33 и 34 загружаются золотой проволокой. Сначала регулятор и ключ 30 устанавливаются так, чтобы любой газ, протекающий по трубопроводу 27, направлялся по левому ответвлению 28, как показано, в реакторную камеру 33. Галогенный донорный газ и буферный газ пропускаются в реакторную камеру 33 по этому маршруту. В данном конкретном варианте осуществления изобретения газы представляют собой смесь аргона с хлором. Реакторная камера нагревается и вызывает образование хлорида золота на поверхности проволоки, который должен будет испаряться. Хлорид золота протекает по выходному ответвлению 39 из реакторной камеры и через общий канал 41 в лазерную трубку 43. Хлорид золота диссоциирует, и результирующий золотой пар возбуждается за счет нагрева при разряде или любым другим подходящим способом, чтобы обеспечить лазерную генерацию.

Должно быть ясно, что для данного устройства срок службы определяется количеством металла, загруженного в реакторную камеру. К концу этого срока или в какое-либо другое заданное время оператор изменяет установку регулятора и ключа 30 так, чтобы направить поток газов по входному трубопроводу 27 во вторую реакторную камеру 34, расположенную на показанном устройстве справа. Это позволяет поддерживать лазерную генерацию с минимальным перерывом в доставке хлорида золота в область разряда лазерной трубки 43. В то время, когда вторая реакторная камера 34 поставляет хлорид золота для реакции в трубку 43, соединения на каждой из сторон первой реакторной камеры 33 закрывается, а камера снимается и перезаполняется золотой проволокой. Когда потребуется замена второй реакторной камеры 34, ключ 30 переустанавливается так, чтобы направлять газы снова в первую реакторную камеру 33.

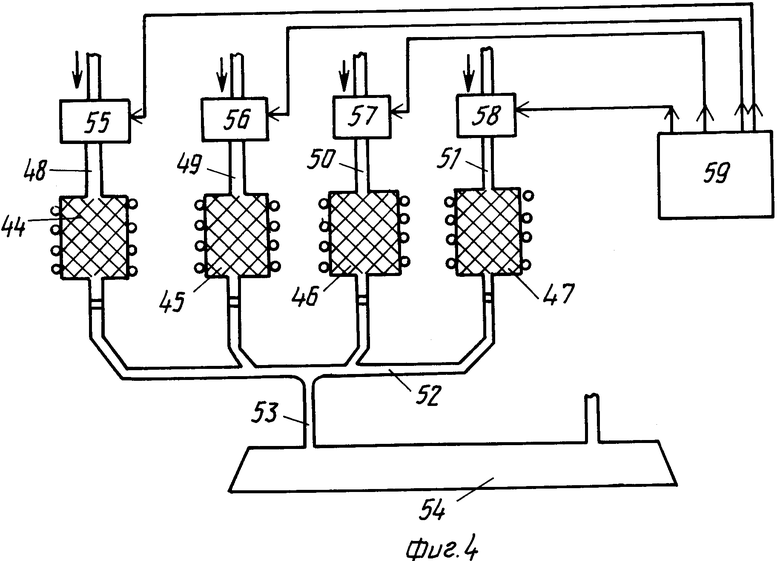

Еще один вариант осуществления изобретения (фиг. 4) включает в себя множество реакторных камер 44 - 47, каждая из которых имеет свой собственный трубопровод 48 - 51 соответственно и заполнена металлической сеткой. Содержимое камер в каждом случае различно. Выходы реакторных камер 44 - 47 соединены с общим разветвленным трубопроводом 52, который в свою очередь, через входной порт 53 соединен с лазерной трубкой 54. Галогенные газы или галогенные донорные газы подаются в каждый из входных трубопроводов 48 - 51 через соответствующие клапаны 55 - 58, которые независимо друг от друга управляются процессором 59 и могут быть закрыты, частично открыты до нужной переменной степени или полностью открыты в зависимости от того, какое количество галоидного соединения металла желательно получить с помощью каждой камеры. За счет управления подачи газа в различные камеры с помощью лазерной трубки можно создавать лазерное излучение различной длины волны. Можно использовать, например, комбинацию галоидных соединений меди и золота.

Конструкция, описанная со ссылками на фиг. 4, помогает достичь универсальности выхода лазера и иметь такие применения, как, например, в сфере развлечений.

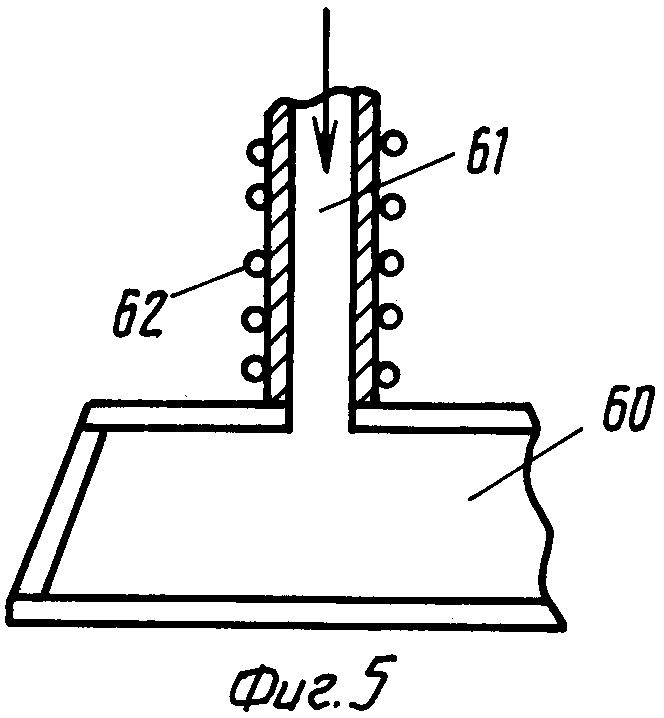

Другое, соответствующее изобретению лазерное устройство показано частично и схематично на фиг. 5. Оно включает в себя лазерную трубку 60 с входным отверстием 61. Входное отверстие 61 представляет собой медную трубку, окруженную нагревательной обмоткой 62. Бром и подходящий буферный газ, такой как неон, пропускается через входное отверстие 61, и на его внутренней поверхности образуется бромид меди. Тепло, создаваемое обмоткой 62, заставляет бромид меди испаряться и уноситься буферным газом через входное отверстие 61 в лазерную трубку 60. Электроды в лазерной трубке 60 сконструированы так, чтобы создавать при разряде нагрев бромида меди, вызывающий его диссоциацию. Результирующий медный пар затем возбуждается следующими разрядами между электродами.

Изобретение относится к лазерной технике. Сущность: лазерное устройство на парах металла содержит лазерную трубку и реакторную камеру, в которой находится металл, который в данном случае является медью в виде гранул. Неон вводится через одно входное отверстие камеры, а галогенный или галогенный донорный газ вводится через другое входное отверстие. Обмотка окружает реакторную камеру и обеспечивает нагрев. Галоидное соединение металла образуется на поверхности металла и испаряется за счет нагревания. Буферный газ и галоидное соединение металла передаются через трубопровод в лазерную трубку, где проводится диссоциация галоидного соединения металла с последующим возбуждением металлического пара для получения лазерной генерации. Техническим результатом изобретения является создание улучшенного лазерного устройства на парах металла: лазерная трубка может быть достаточно портативной и не требовать большого количества изоляции, и срок службы трубки увеличивается за счет низкотемпературного режима работы. 9 з. п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 4232274, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, 4347613, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-10—Публикация

1993-07-29—Подача