ПЕЧАТНЫЕ ПЛАТЫ

Настоящее изобретение относится к изделиям, таким как изделия, включающие печатные платы с нанесенным на них галогенуглеводородным полимерным покрытием.

Печатные платы (ПП) используют в электронной промышленности с целью обеспечения механической опоры и электрического соединения электрических и электронных элементов. Печатная плата включает плату или иную подложку, выполненную из изоляционного материала, на котором нанесены токопроводящие дорожки, обычно выполненные из меди. Указанные токопроводящие дорожки выполняют функцию проводов между электрическими элементами, которые на более поздней стадии присоединяют к плате, например, путем пайки. Значительную часть печатных плат изготавливают путем осаждения или иного способа адгезирования слоя меди к плате-подложке, с последующим удалением лишнего количества меди путем химического травления, в результате чего получают медные межсоединения требуемой конфигурации. На этом этапе заготовки печатных плат могут нередко находиться на хранении в течение различных периодов времени, возможно, до нескольких месяцев прежде, чем к печатным платам будут присоединены методом пайки электронные элементы.

Токопроводящие дорожки на печатной плате могут быть выполнены из любого токопроводящего материала. Предпочтительным материалом для токопроводящих дорожек является медь. Медь является предпочтительным материалом для токопроводящих дорожек в основном ввиду своей высокой электропроводности, но, к сожалению, медь легко подвергается окислению на воздухе, в результате чего образуется слой оксида меди, или оксидной пленки на поверхности металла. Указанное окисление является исключительно заметным в случае истечения длительного периода времени между производством заготовки печатной платы и монтажом электрических элементов. Элементы монтируют путем пайки, однако наличие оксидного слоя на медных токопроводящих дорожках может привести к снижению эффективности пайки. В частности, могут возникнуть сухие соединения (непролай), которые имеют тенденцию к отказу во время работы устройства, и слабые соединения с низкой механической прочностью. В ряде случаев соединение вообще не создает электрический контакт. Аналогичные проблемы возникают в том случае, когда токопроводящие дорожки включают иные токопроводящие материалы за исключением меди.

С целью устранения указанных проблем производители печатных плат наносят ряд покрытий, или защитных покрытий на участки, на которых предусматривается проведение пайки. Нередко используют такие металлы, как олово, серебро или сочетание металлов никель-золото. Все без исключения технологические процессы нанесения указанных защитных покрытий являются трудоемкими, при этом требуется использование дополнительного количества металлов, которые в последующем создают угрозу для окружающей среды. Существует возможность нанесения вреда здоровью людей в результате осуществления ряда технологических процессов и использования материалов. Кроме того, некоторые из используемых металлов, таких как золото, являются дорогостоящими. Аналогичный способ предусматривает нанесение покрытий на токопроводящие дорожки, включающих такие органические соединения как бензимидазолы и частицы смачиваемых припоем металлов или припоя (см., например, WO 97/39610), тем самым предотвращая воздействие окислительных условий на токолроводящие дорожки. В процессе пайки органический слой просто удаляют. Обычно указанные органические покрытия не выдерживают многократных циклов нагрева и имеют относительно короткий срок годности до обработки.

Очевидно, что способы, применяемые производителями до настоящего времени, являются дорогостоящими либо трудоемкими (включающими дополнительные стадии в технологическом процессе), либо и то и другое, либо ведут к истощению невозобновляемых ресурсов, включая драгоценные металлы. Существует необходимость в более дешевом и (или) более эффективном способе предотвращения окисления токопроводящих дорожек до монтажа электрических элементов путем пайки.

Отдельная проблема заключается в том, что печатные платы нередко используют в устройствах, эксплуатируемых в исключительно неблагоприятных условиях и коррозионных средах. В таких условиях токопроводящие дорожки на печатных платах могут подвергаться коррозии, существенно сокращающей срок эксплуатации печатных плат по сравнению со стандартным сроком службы. Такие условия могут возникнуть, например, при использовании устройств в исключительно влажной среде, в которой, в частности, микроскопические капли воды, содержащие такие растворенные газы, как двуокись серы, сероводород, двуокись азота, хлористый водород, хлор, и водяные пары образуют коррозионный раствор. Кроме того, капли влаги могут образовывать тонкую пленку или коррозионные отложения между токопроводящими дорожками на печатных платах, которые могут потенциально вызвать короткое замыкание. В тех случаях, когда производители печатных плат предусматривают создание устройств, используемых в неблагоприятных условиях, они обычно покрывают смонтированные печатные платы однородным покрытием полимера, образующим защитный слой, обеспечивающий защиту от воздействия окружающей среды. Тем не менее, такие покрытия являются дорогостоящими в технологическом плане их нанесения, и для их создания требуются дополнительные этапы в производственном процессе для нанесения покрытия после монтажа печатной платы и в целом дополнительный этап для его последующего удаления. Это также может создать проблемы при переработке поврежденных или вышедших из строя печатных плат, либо в процессе испытания с целью определения их характеристик и выявления неисправностей. Для производителей печатных плат представляет огромный интерес создание более дешевого и (или) более эффективного способа защиты смонтированных печатных плат с экологической точки зрения.

Дополнительная проблема, которая может возникнуть после припаивания электронных элементов к печатной плате, заключается в образовании дендритов металлических соединений на паяном соединении. Указанные дендриты могут вызвать сбой смонтированной печатной платы, обусловленный коротким замыканием между контактами. Дендриты представляют собой исключительно мелкие металлические выросты вдоль поверхности, образовавшиеся в результате электромиграции и создающие папоротниковидные структуры. В противоположность «оловянным усам» механизм роста дендритов хорошо изучен, и для их возникновения требуется наличие влаги, создающей металлические ионы, которые далее перераспределяются путем электромиграции в присутствии электромагнитного поля. Покрытие в соответствии с настоящим изобретением обеспечивает защиты против образования дендритов, не позволяя влаги достигнуть поверхности печатной платы, на которой обычно происходит рост дендритов. Покрытие обеспечивает дополнительную защиту, т.к. материалы дендритов характеризуются низкой адгезией к покрытию поверхности, в результате чего снижается образование дендритов между контактами и элементами.

Настоящее изобретение предусматривает создание печатной платы, на которой выполняют локализованное паяное соединение, при этом на поверхность печатной платы нанесено покрытие, композиция которого включает один или несколько галогенуглеводородных полимеров, состоящее из одного или нескольких слоев с толщиной от монослоя (обычно несколько ангстремов (Å)) до 10 мкм, в которых отсутствует припой, или в основном отсутствует припой между указанной композицией покрытия и токопроводящими дорожками печатной платы. Под полимером понимаются полимеры, образованные на месте из одного или нескольких мономеров, линейных, разветвленных, привитых или сшитых сополимеров, олигомеров, мультиполимеров, мультимономерных полимеров, полимерных смесей, привитых сополимеров, смесей и сплавов полимеров, а также взаимопроникающих полимерных сеток (IPNs).

Толщина покрытия обычно составляет от 1 нм до 2 мкм, более предпочтительно от 1 нм до 500 нм, еще более предпочтительно от 3 нм до 500 нм, еще более предпочтительно от 10 нм до 500 нм и наиболее предпочтительно от 10 нм до 250 нм. Толщина покрытия предпочтительно составляет от 10 нм до 100 нм при различных градиентах, при этом толщина 100 нм является предпочтительной. В другом примере осуществления изобретения толщина покрытия составляет 10 нм - 30 нм. Например, если требуется исключительно высокая стойкость к климатическому воздействию (высокая коррозионная стойкость и износостойкость), можно использовать покрытие большей толщины. Кроме того, толщина покрытия может быть оптимизирована путем создания различной толщины на различных участках на печатной плате в зависимости от того, какие характеристики оптимизируются (например, экологическая защита против электропроводности вдоль оси Z). Толщина покрытия и композиция флюса могут варьироваться с целью оптимизации характеристик защиты от неблагоприятных воздействий окружающей среды и обеспечения исключительно прочных паяных соединений.

Галогенуглеводородное покрытие может быть сплошным, в основным сплошным (в частности, на паяемых поверхностях и непаяемых поверхностях между ними или граничащими с ними и, в частности, в основном на всех открытых или уязвимых поверхностях печатной платы), либо несплошным. Для создания исключительно высокого уровня защиты воздействия от окружающей среды может потребоваться в основном сплошное покрытие. Тем не менее, несплошное покрытие может быть достаточным для других целей.

Под галогенуглеводородным полимером понимается полимер с прямой или разветвленной цепью, либо кольцевой углеродной структурой с 0, 1, 2 или 3 атомами галогена, связанным с каждым атомом углерода в структуре. Атомы галогена могут представлять собой одни и те же галогены (например, фтор) или смесь галогенов (например, фтор и хлор). Термин «галогенуглеводородный полимер» в соответствии со значением, используемым в настоящем контексте, включает полимеры, содержащие одну или несколько ненасыщенных групп, таких как двойные и тройные связи углерод-углерод, и полимер, содержащий один или несколько гетероатомов (атомы, не являющиеся С, Н или галогеном), например, N, S или О. Тем не менее, предпочтительно, чтобы полимер не содержал в основном ненасыщения (так как ненасыщение нередко приводит к снижению устойчивости) и в основном не содержал таких гетероатомов. Предпочтительно, чтобы полимер содержал менее 5% гетероатомов в процентном отношении к общему количеству атомов в полимере. Предпочтительно, чтобы полимер содержал менее 5% двойных или тройных связей углерод-углерод в процентном отношении к общему количеству связей углерод-углерод. Предпочтительно, чтобы молекулярный вес полимера составлял более 1000 атомных единиц массы.

Полимерные цепи могут быть прямыми или разветвленными, и между полимерными цепями могут образовываться поперечные связи. Галоген может представлять собой фтор, хлор, бром или йод. Предпочтительно, чтобы полимер представлял собой фторуглеводородный полимер, хлоруглеводородный полимер или фторхлоруглеводородный полимер, в котором 0, 1, 2 или 3 атома фтора или хлора связаны в цепи с каждым атомом углерода.

Примеры предпочтительных примеров осуществления изобретения включают:

- ПТФЭ, материалы типа ПТФЭ, фторированные углеводороды, хлорированные фторированные углеводороды, галогенированные углеводороды, галогенуглеводороды или сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, смеси, сплавы, привитые сополимеры с разветвленной цепью, сшитые варианты указанных материалов, а также взаимопроникающие полимерные сетки (ВПС).

ПХТФЭ (полихлортрифторэтилен) и сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, смеси, сплавы, привитые сополимеры с разветвленной цепью, сшитые варианты указанных материалов, а также взаимопроникающие полимерные сетки (ВПС).

- ЭПХТФЭ (сополимер этилена и полихлортрифторэтилена) и сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, смеси, сплавы, привитые сополимеры с разветвленной цепью, сшитые варианты указанных материалов, а также взаимопроникающие полимерные сетки (ВПС).

- Иные фторопласты, в том числе указанные ниже материалы и сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, смеси, сплавы, привитые сополимеры с разветвленной цепью, сшитые варианты указанных материалов, а также взаимопроникающие полимерные сетки (ВПС): ЭТФЭ (сополимер этилена и тетрафторэтилена), ФЭП (сополимер тетрафторэтилена и гексафторпропилена), ПФА (сополимер тетрафторэтилена и перфторвинил-эфира), ПВДФ (полимер винилденфторида), ТФЭ (сополимер тетрафторэтилена, гексафторпропилена и винилденфторида), ПВДФГФП (сополимер винилденфторида и гексафторпропилена), МФ(А)Э (сополимер тетрафторэтилена и перфторметилвинил-эфира), ЭФЭП (сополимер этилена, тетрафторэтилена и гексафторпропилена), ГТЭ (сополимер гексафторпропилена, тетрафторэтилена и этилена) и сополимер винилденфторида и хлортрифторэтилена и иные фторопласты.

Наиболее предпочтительно, чтобы полимер представлял собой материал типа политетрафторэтилена (ПТФЭ) и, в частности, политетрафторэтилен. (ПТФЭ).

За счет использования покрытия, в котором галогенуглеводород является высокоразветвленным полимером, сополимером, полимерной комбинацией или полимерной смесью, может быть достигнута более низкая степень смачиваемости.

Желательно, чтобы композиция покрытия обладала любым одним или несколькими, предпочтительно всеми нижеприведенными свойствами:

возможность осаждения в виде сплошных пленок, отсутствие трещин, отверстий или дефектов: относительно низкая газовая проницаемость, что обеспечивает достаточную защиту против проникновения газа и против газовой коррозии и окисления «через» покрытие; возможность селективного проведения пайки через покрытие без необходимости его предварительного удаления и создание качественных паяных соединений по сравнению с другими имеющимися в настоящее время защитными покрытиями; возможность выдерживания многократных циклов нагрева; химическая стойкость к коррозионным газам, жидкостям и растворам солей, в частности, к загрязняющим окружающую среду веществам; низкая поверхностная энергия и «смачиваемость»; устойчивость и инертность при нормальной температуры печатной платы; высокие механические свойства, в том числе прочная адгезия к материалам печатной платы и высокая прочность к механическому истиранию: повышенная электростатическая защита, относительно низкая проницаемость жидкостей и растворов солей во избежание жидкостной коррозии «через» покрытие; и в целом не наносить ущерба окружающей среде при ее изготовлении по сравнению с другими существующими технологическими процессами, предназначенными для этой цели.

Настоящее изобретение также предусматривает создание иных электрических и (или) электронных устройств либо иных изделий (таких как трубы или иные сантехнические устройства), на которых выполняются паяные соединения и на которые нанесено такое покрытие. Например, настоящее изобретение могло бы быть использовано для нанесения покрытия на оголенные провода (в частности, медные провода), используемые при способах проволочного монтажа. Способ проволочного монтажа представляет собой способ создания межсоединений между интегральной схемой в приборе/кристалле в бескорпусном исполнении и рамкой с выводами внутри интегральной схемы или между прибором/кристаллом в бескорпусном исполнении и печатной платой. В качестве проволоки традиционно использовали золотую или алюминиевую проволоку, но в последнее время особый интерес представляет использование медной проволоки ввиду ряда причин, в том числе ввиду существенного различия стоимости по сравнению с золотой проволокой. При способе проволочного монтажа обычно используют два способа соединений, а именно: термокомпрессионную сварку клинообразным инструментом и термокомпрессионную сварку шариком, при этом при проведении каждого вида сварки используют различное сочетание температуры, давления и ультразвуковой энергии для создания сварки на одном или обоих концах проволоки. С целью достижения прочного соединения сваркой как проволока, так и контактная площадка не должны содержать загрязняющих веществ, в том числе окисных пленок. Стандартной практикой является нанесение золотого защитного покрытия на контактную площадку с целью предотвращения окисления. Покрытие в соответствии с настоящим изобретением на медной контактной площадке также обеспечивает создание неоксидированной поверхности, в результате чего обеспечивается монтаж проволочных межсоединений с применением золотой, алюминиевой или медной проволоки, либо путем термокомпрессионной сварки клинообразным инструментом, либо и термокомпрессионной сварки шариком, однако при существенно более низких затратах по сравнению с нанесением стандартного золотого защитного покрытия на контактную площадку. При использовании медного провода также является эффективным нанесение галогенуглеводородного покрытия на проволоку с целью предотвращения окисления после изготовления проволоки и до ее хранения. Кроме того, галогенуглеводородное покрытие обеспечивает дополнительную защиту от окисления в процессе присоединения сваркой. В другом примере осуществления настоящего изобретения на электроды электронных элементов может быть нанесено покрытие. Полимерное покрытие предпочтительно обеспечивает эффективную защиту от проникновения атмосферных газов и жидкостей, и, что наиболее существенно - кислорода, который обычно реагирует с токопроводящими дорожками, обычно медными токопроводящими дорожками и образует слой оксидной пленки, обычно оксида меди на поверхности токопроводящих дорожек. В результате этого обеспечивается хранение печатной платы с нанесенным покрытием в течение длительного периода времени (до нескольких месяцев или лет), при этом не происходит повреждающего окисления токопроводящих дорожек. Для исследования характера, сплошности и толщины покрытия было использовано формирование изображений методом оптической микроскопии, сканирующей электронной микроскопии и обратного рассеяния электронов. Был использован анализ методом энергетической дисперсии путем проведения рентгеноскопии с целью картографирования уровней и распределения галогенов в покрытии. Измерения активации поверхности и смачиваемости поверхности с использованием растворов химических растворителей указывают на возможность функционирования покрытия в качестве защитного покрытия.

Если производитель готов к монтажу элементов на заготовке печатной платы, то отсутствует необходимость в очистке печатной платы или в удалении слоя покрытия до начала пайки. Это связано с тем, что используемый галогенуглеводородный полимер обеспечивает создание покрытия, имеющего необычные свойства, позволяющие производить пайку через покрытие и формировать паяное соединение между токопроводящей дорожкой на печатной плате и электрическим элементом. При использовании такого метода пайки обычно необходимо применять флюс. В крайних случаях мог бы быть использован процесс пайки с нагревом для селективного «удаления» покрытия, например, лазерная пайка. В качестве дополнительных альтернативных способов можно использовать сварку, лазерно-стимулированную сварку, ультразвуковую сварку или токопроводящие адгезивы. Дополнительным возможным способом является способ пайки волной припоя, в данном случае для указанного способа может потребоваться селективное флюсование. Используемый припой может представлять собой свинцовый или бессвинцовый припой. В целом не происходит снижения прочности паяного соединения, как могло бы ожидаться, и в некоторых случаях прочность паяного соединения может быть выше по сравнению с прочностью стандартного паяного соединения. Кроме того, в определенных случаях настоящее изобретение позволяет предотвратить образование дендритов на паяных соединениях, в частности, при использовании в бессвинцового припоя.

Таким образом, настоящее изобретение предусматривает создание альтернативного способа нанесения защитных покрытий из металлов (таких как олово, серебро, никель и золото) на токопроводящие дорожки печатных плат с целью предотвращения окисления токопроводящих дорожек до проведения пайки. Настоящее изобретение обладает преимуществом в том, что оно основано на недорогостоящем процессе, оно не предусматривает использования токсических металлов, таких как никель, оно является экологически безвредным и характеризуется более высокой безопасностью по сравнению с существующими промышленными технологиями электроосаждения металлов. Настоящее изобретение также упрощает процесс изготовления печатных плат и совместимо с существующими промышленными технологиями пайки. Кроме того, оно обладает дополнительным преимуществом, обеспечивающим «проведение пайки через покрытие», благодаря чему исключается необходимость удаления покрытия до процесса пайки.

Дополнительная особенность покрытия из галогенуглеводородного полимера заключается в том, что оно удаляется только на участках, на которые наносят припой и (или) флюс. Таким образом, на участках печатной платы, на которых элементы не присоединяют путем селективной пайки, покрытие не удаляется, тем самым обеспечивая сохранение защитного слоя по поверхности печатной платы и токопроводящих дорожек и создание защиты против коррозии, вызываемой атмосферными газами, такими как двуокись серы, сероводород, двуокись азота, хлористый водород, хлор и водяные пары, и иные коррозионные материалы, в результате чего предотвращается коррозия загрязнителями окружающей среды. Покрытие из галогенуглеводородного полимера также в основном является непроницаемым для жидкостей или коррозионных жидкостей. Следовательно, существует возможность поэтапного монтажа элементов на печатной плате, при этом этапы может разделять существенный период времени - это может создать ряд преимуществ для производителя. Указанное покрытие не разрушается в процессе пайки за исключением участков, на которых производится пайка. Таким образом, на участках, на которых не была проведена пайка, печатную плату можно переработать и (или) доделать путем пайки на более позднем этапе. Кроме того, после завершения монтажа печатной платы непаяные участки печатной платы остаются покрытыми галогенуглеводородным полимером, образующим постоянную защиту против коррозии, вызываемой окружающей средой. Исключается необходимость в проведении дополнительных дорогостоящих этапов нанесения покрытия, такого как однородное покрытие.

Токопроводящие дорожки на печатной плате могут включать любой токопроводящий материал. Материалы, из которых могут быть выполнены токопроводящие дорожки, включают металлы, такие как медь, серебро, алюминий или олово, либо токопроводящие полимеры или токопроводящие пасты. Предпочтительным материалом для изготовления токопроводящих дорожек является медь. Токопроводящие полимеры имеют свойство абсорбировать воду и набухать, и, таким образом, нанесение покрытия на токопроводящие полимеры из галогенуглеводородного полимера позволяет предотвратить поглощение воды.

Еще одна особенность печатной платы с нанесенным покрытием в соответствии с настоящим изобретением заключается в том, что полное сопротивление по вертикальной оси (ось z) является исключительно низким по сравнению с полным сопротивлением по продольной оси (ось х) и поперечной оси (ось у). Под осью z понимается ось, опускающаяся на плоскость печатной платы.

Покрытие проявляет высокое полное сопротивление вдоль оси х и оси у, тем самым демонстрируя хорошие изоляционные свойства. Тем не менее, полное сопротивление является относительно низким по оси z. Благодаря этому обеспечивается выполнение электрического контакта через покрытие, не удаляя его. Это создает большие преимущества при создании таких устройств как клавишные панели, контакты переключателей, контрольные точки и т.д. Указанные характеристики могут быть дополнительно оптимизированы путем регулирования свойств покрытия, например, путем регулирования толщины слоя, его композиции и технологических режимов в процессе нанесения покрытия и характера процесса нанесения покрытия.

В целом, настоящее изобретение предотвращает окисление токопроводящих дорожек заготовки печатной платы и (или) иное повреждение под воздействием окружающей среды, например, модулирование термической стойкости, стойкости к царапанию, коррозии и химическому воздействию и создание высокоэффективной защиты токопроводящих дорожек заготовки печатной платы, и обеспечивает защиту смонтированной печатной платы от воздействия окружающей среды с помощью одного первоначального этапа нанесения покрытия из галогенуглеводородного полимера на заготовку печатной платы.

Изобретение также предусматривает создание способа для защиты печатной платы, включающей создание заготовки печатной платы, имеющей поверхность, подверженную воздействию окружающей среды, при этом на указанной поверхности, подверженной воздействию окружающей среды, отсутствует припой или в основном отсутствует припой, и нанесение на эту поверхность монослоя композиции, содержащей галогенуглеводородный полимер, толщиной (обычно составляющей несколько ангстремов) (Å)) до 10 мкм, с помощью методов освоения тонких пленок, таких как плазменное осаждение, химическое осаждение из паровой фазы, молекулярно-пучковой эпитаксии, создания взаимопроникающих полимерных сеток, поверхностной абсорбции монослоев полимеров мономеров с целью формирования на месте полимеров, полимерных сплавов, либо с помощью напыления. Альтернативными способами осаждения являются плазмостимулированное химическое осаждение из паровой фазы, плазменное осаждение под высоким/атмосферным давлением, химическое осаждение из паровой фазы металлоорганических соединений и лазер-стимулированное химическое осаждение из паровой фазы. Способы нанесения жидкого покрытия, такие как погружение в жидкость, нанесение покрытий путем распыления, нанесение покрытия центрифугированием и (или) золь-гелевые методы нанесения пленок являются дополнительными альтернативными способами.

Предпочтительный способ может зависеть от толщины требуемого покрытия. Способы нанесения жидкого покрытия могут быть предпочтительными для формирования покрытий большей толщины, в то время как способы плазменного осаждения могут быть предпочтительными для формирования покрытий меньшей толщины. Толщина покрытия обычно составляет от 1 нм до 2 мкм, более предпочтительно от 1 нм до 500 нм, еще более предпочтительно от 3 нм до 500 нм, еще более предпочтительно от 10 нм до 500 нм и наиболее предпочтительно от 10 нм до 250 нм. Толщина покрытия предпочтительно составляет от 10 нм до 100 нм, при этом толщина 100 нм является предпочтительной. Галогенуглеводородный полимер предпочтительно представляет собой фторуглеводородный полимер, хлоруглеводородный полимер или фторхлоруглеводородный полимер, которые также могут содержать микропигменты и небольшое количество иных эксплуатационных добавок (что является широко распространенной практикой в полимерной промышленности) и могут представлять собой, например, материалы типа политетрафторэтилен (ПТФЭ). Предпочтительным способом нанесения галогенуглеводородного полимера на заготовку печатной платы является способ плазменного осаждения, хотя также могут быть применимы все иные вышеперечисленные способы.

Технологии плазменного осаждения широко используют для осаждения покрытий в различных областях промышленного применения. Указанный способ является эффективным для осаждения сплошных покрытий из тонких пленок с помощью сухой и экологически безвредной технологии. Покрытия наносят на печатные платы в вакуумной камере, в которой создается газовая плазма, содержащая ионизированные газовые ионы, электроны, атомы и нейтральные частицы. При использовании указанного способа печатную плату помещают в вакуумную камеру, в которой сначала создают вакуум при давлении, находящемся обычно в интервале от 10-3 до 10 мбар. Затем в вакуумную камеру подают газ для генерирования стабильной газовой плазмы и далее вводят в плазму одно или несколько соединений-предшественников в виде либо газа, либо жидкости для осуществления процесса осаждения.

Соединения-предшественники обычно представляют собой содержащие галогены углеводородные материалы, которые выбирают с целью достижения требуемых свойств покрытия. При введении в газовую плазму соединения-предшественники также ионизируются (разлагаются) и образуют спектр активных частиц, реагирующих на поверхности печатной платы, обычно путем полимеризации, в результате чего образуется тонкое галогенуглеводородное покрытие. Предпочтительными соединениями-предшественниками являются перфторалканы, перфторалкены, перфторалкины, фторалканы, фторалкены, фторалкины, фторхлоралканы, фторхлоралкены, фторхлоралкины или иные фторированные и (или) хлорированные органические материалы (такие как фторуглеводороды, фторуглероды, хлорфторуглеводороды и хлорфторуглероды).

В другом аспекте изобретения покрытие на токопроводящей дорожке печатной платы может включать исключительно тонкий слой (например, 5 нм или менее) металлогалоида (предпочтительно фториды металлов, например, фторид меди), непосредственно контактирующий с металлической поверхностью. В одном примере осуществления настоящего изобретения слой металлогалоида может представлять собой монослой или в основном монослой или несколько монослоев, либо включать металлогалоидную зону слоев на поверхности. Такой металлогалоидный слой может быть исключительно прочным и инертным и предотвращать образование оксидных слоев и иных окислов, препятствующих эффективному процессу пайки. Металлогалоидный слой может быть сформирован в том случае, когда активные частицы в газовой плазме реагируют с металлической поверхностью, либо может быть стимулирован с помощью более высокой концентрации частиц фтора. Далее может быть осажден галогенуглеводородный слой в сочетании с металлогалоидным слоем. Два слоя могут быть дискретными в аксиальном и пространственном плане, либо в альтернативном случае может быть создан ступенчатый переход от металлогалоида к галогенуглеводороду. В этом случае металлогалоидный слой защищает металл от окисления, в то время как галогенуглеводородный слой обеспечивает защиту от коррозионных газов и (или) жидкостей окружающей среды, а также защиту от окисления. Кроме того, при износе покрытия, в конечном счете, ввиду механического истирания, нижележащий слой их фторида металла будет препятствовать дальнейшему окислению, обеспечивая тем самым выполнение контакта. Характер и композиция покрытия, сформированного методом плазменного осаждения, зависят от ряда условий, а именно: выбранного плазменного газа; используемого соединения предшественника; давления плазмы; длительности нанесения покрытия: мощности плазмы; конструкции и расположения электродов в камере; подготовки устанавливаемой в камере печатной платы; и размера и геометрии камеры. Обычно технологию плазменного осаждения можно использовать для осаждения тонких пленок толщиной от монослоя (обычно несколько ангстремов (Å)) до 10 микрон (предпочтительно до 5 микрон) в зависимости от вышеприведенных установок и режимов. Плазменная технология как таковая воздействует только на верхнюю поверхность печатной платы и обычно полностью совместима с печатной платой, не повреждая ее и не вызывая иных нежелательных воздействий. Преимущество технологий нанесения плазменных покрытий заключается в том, что осажденное покрытие покрывает все поверхности печатной платы и, таким образом, также будут покрыты вертикальные поверхности, такие как поверхности, доступ к которым обеспечивается только через отверстия в печатной плате, и любые нависающие края. Если на определенный участок печатной платы не предусматривается наносить полимерное покрытие, например, золотые контакты на кромке печатной платы, то в этом случае указанные участки могут быть маскированы при проведении плазменного осаждения.

В одном варианте плазменной технологии существует возможность использования плазменного способа для очистки in situ поверхности печатной платы до плазменного осаждения с использованием активной газовой плазмы. В этом варианте активную газовую плазму используют обычно в той же самой камере для очистки печатной платы до введения соединения-предшественника для проведения этапа плазменного осаждения. Активная газовая плазма основана на стабильном газе, таком как водород, кислород, азот, аргон, метан, этан, иные углеводороды, тетрафторметан (CF4), гексафторэтан (C2F6), тетрахлорметан (ССЦ), иные фторированные или хлорированные углеводороды, иные редкие газы или их смеси. В одном конкретном примере осуществления в соответствии с настоящим изобретением печатную плату можно было бы очистить тем же самым материалом, который предусматривается осадить на нее в качестве покрытия. Например, фторированные или хлорированные углеводороды, такие как тетрафторметан (CF4) или гексафторэтан (C2F6) или гексафторпропилен (С3F6) или октафторпропан (C3Fs) могли бы быть использованы в плазменном методе как для очистки поверхности печатной платы, так и для осаждения слоя галогенуглеводородного полимеры и (или) слоя фторида (или хлорида) металла.

Изобретение также предусматривает создание способа для выполнения соединения с печатной платой, покрытой композицией, включающей галогенуглеводородный полимер, при этом способ включает нанесение припоя и флюса на печатную плату при такой температуре и в течение такого времени, чтобы обеспечивалось соединение припоя с металлом и локальное местное рассеяние и (или) абсорбирование и (или) испарение и (или) растворение и (или) реагирование композиции. Только флюс и повышенная температура в основном воздействуют на галогенуглеводородный полимер для местного удаления покрытия с участка печатной платы, на который нанесен флюс. Температура обычно составляет 200°С-300°С, предпочтительно 240°С-280°С и наиболее предпочтительно 260°С. В одном примере осуществления настоящего изобретения галогенуглеводородный полимер может быть растворен и (или) поглощен флюсом. Было обнаружено, что нередко существует баланс между требуемой температурой и кислотностью или иной агрессивностью флюса. Таким образом, более мягкий флюс может быть достаточным при более высоких температурах и наоборот. В другом примере осуществления настоящего изобретения можно воспользоваться преимуществом эффекта самофлюсования фторида меди на медной поверхности и преимуществом любого разложения полимерного покрытия с высвобождением фтора и (или) фтористого водорода для запуска процесса флюсования (самофлюсования). Наконец, было обнаружено, что в некоторых случаях изобретение позволяет исключить флюс при достаточно высокой температуре и, таким образом, может быть использован локализованный нагрев. Следует отметить, что композиция в основном удаляется только на конкретном участке, на который нанесен припой и (или) флюс и, таким образом, композиция остается присоединенной к поверхности печатной платы вплоть до момента выполнения паяного соединения. Благодаря этому обеспечивается защита токопроводящих дорожек печатной платы от воздействия окружающей среды вплоть до выполнения паяного соединения.

Используемый в настоящем изобретении флюс может представлять собой смолу/канифольный флюс, органический флюс, неорганический флюс, флюс, не содержащий галоидных соединений, флюс, не требующий очистки после проведения пайки, безотходный флюс или флюс с низким содержанием твердых частиц. Например, смола/канифольный флюс могли бы представлять собой синтетическую смолу или природную канифоль. Органический флюс мог бы представлять собой, например, органическую кислоту, такую как оксипропионовая кислота или акриловые кислоты; органическую соль, такую как хлорид диметиламмония (DMA HCI); или органический амин, такой как мочевина. Неорганический флюс мог бы представлять собой, например, неорганическую соль, такую как хлорид цинка, хлорид натрия, хлорид калий или фторид натрия; или неорганическую кислоту, такой как соляная кислота или азотная кислота. Примером флюса, не требующего очистки после проведения пайки, является канифольный флюс. Другие типы флюсов, более широко используемые в промышленности, например, для обычной пайки, пайки твердым припоем и сварки, либо для очистки или травления металлических поверхностей (например, тетраборат натрия) также могли бы быть использованы в настоящем изобретении. Флюс, используемый в настоящем способе, обычно представляет собой мягкий флюс, такой как флюс, не требующий проведения последующего этапа очистки печатной платы после пайки. Как вариант, флюс может быть частью паяльной пасты. Выбор флюса может зависеть от характера покрытия, в частности, от толщины и композиции покрытия. Для создания резистивного покрытия большей толщины может потребоваться более агрессивный флюс. Композиция, содержащая активный компонент или компоненты флюса, удаляющие галогенуглеводородную композицию с печатной платы, также могли бы быть использованы вместо флюса в настоящем изобретении.

Кроме того, настоящее изобретение предусматривает использование композиции, содержащей галогенуглеводородный полимер для защиты печатной платы от воздействия окружающей среды, на которой выполняют паяное соединение через композицию без ее предварительного удаления путем рассеяния и (или) абсорбции и (или) испарения композиции выборочно в присутствии флюса.

Окружающая среда может содержать газообразные вещества, такие как двуокись серы, сероводород, двуокись азота, хлористый водород, озон или водяные пары или жидкости, такие как вода, т.е. вода, в которой растворены вышеуказанные коррозионные газы, растворы солей или иные утечки. Такие газы обычно присутствуют в сильно загрязненной окружающей среде, например, в городах, сталкивающихся с проблемами загрязнения атмосферного воздуха. Одним конкретным вредным фактором окружающей среды, от которого защищает печатные платы настоящее изобретение, является атмосферная влага, в которой растворены один или несколько вышеперечисленных коррозионных газов. Было обнаружено, что настоящее изобретение также позволяет защитить печатные платы от таких неблагоприятных условий окружающей среды.

Изобретение также предусматривает использование композиции, содержащей галогенуглеводородный полимер для обеспечения долгосрочной устойчивости при хранении заготовок печатных плат, на которых предусматривается выполнение паяных соединений. Как было указано выше, токопроводящие дорожки на печатных платах имеют свойство подвергаться окислению при воздействии атмосферы. Реакции окисления обычно приводят к образованию окислов металлов при протекании реакции с атмосферным окислением, но они также включают другие реакции окисления, например, в которых медь окисляется, например, до Сu+ или Сu2+. Композиция настоящего изобретения препятствует протеканию указанных реакций окисления, в результате чего заготовки печатных плат могут храниться в течение длительного периода времени без окисления токопроводящих дорожек. Таким образом, после длительного хранения обеспечивается выполнение качественных паяных соединений на печатной плате с использованием стандартных технологий пайки, предпочтительно в присутствии флюса и без каких-либо этапов предварительной очистки печатных плат.

Изобретение также предусматривает использование композиции, содержащей галогенуглеводородный полимер с целью предотвращения окисления и (или) коррозии токопроводящих дорожек заготовки печатной платы до нанесения припоя на токопроводящие дорожки и (или) до формирования паяных соединений.

Описание чертежей

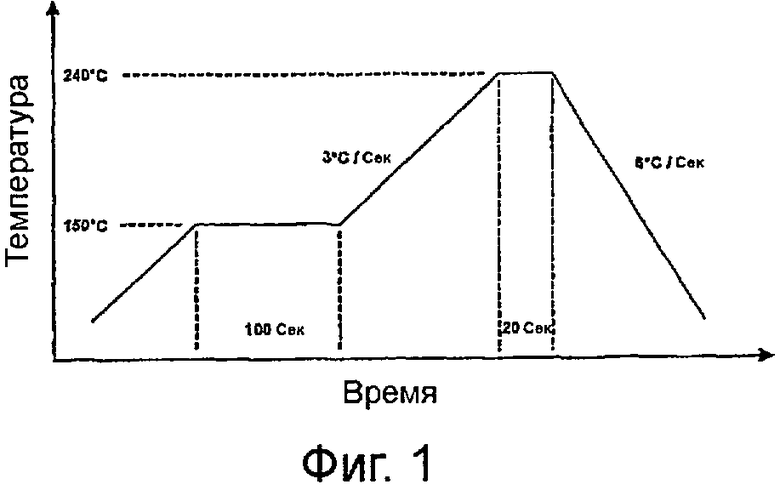

Фиг.1 - профиль пайки печи для пайки волной припоя, в которой используется промышленная паяльная паста, содержащая свинец.

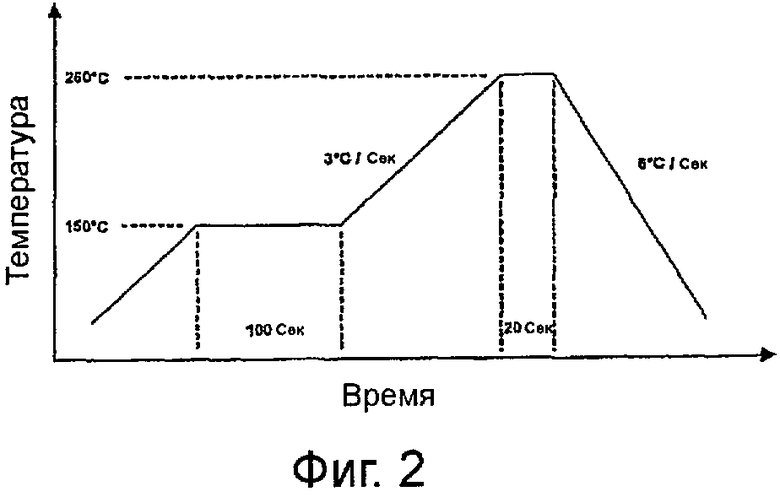

Фиг.2 - профиль пайки печи для пайки волной припоя, в которой используется промышленная паяльная паста, не содержащая свинец.

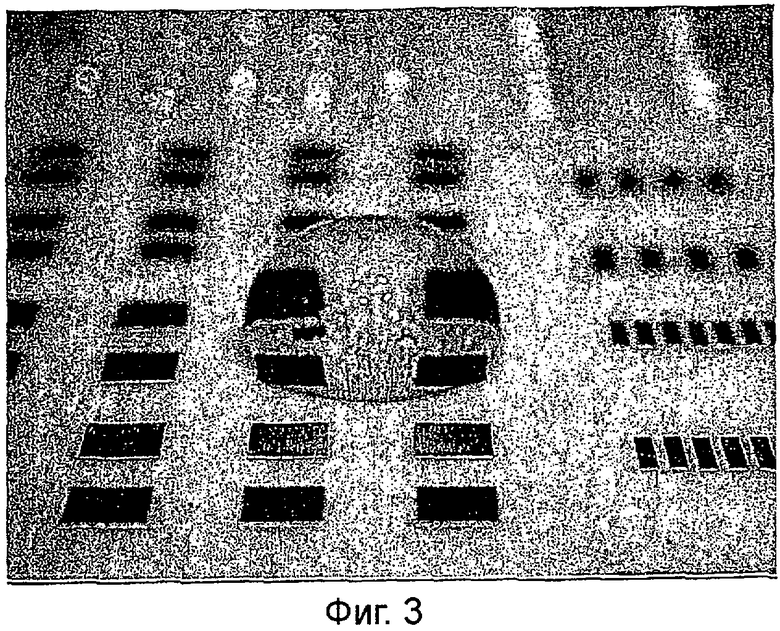

Фиг.3 - снимок печатной платы с покрытием в соответствии с настоящим изобретением с каплей воды на поверхности, демонстрирующий низкую поверхностную энергию, низкую смачиваемость и непроницаемость для жидкости защитного покрытия.

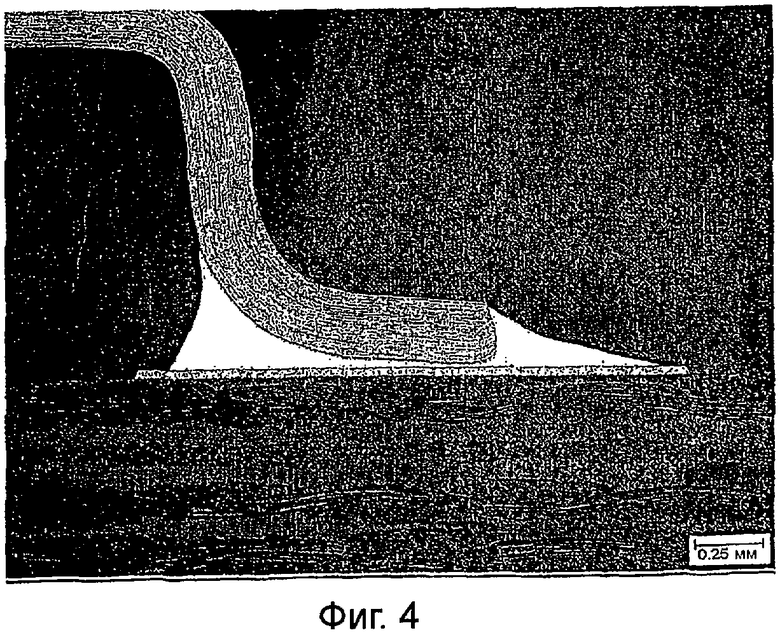

Фиг.4 - вид в поперечном сечении прочного паяного соединения, выполненного через покрытие на печатной плате в соответствии с настоящим изобретением.

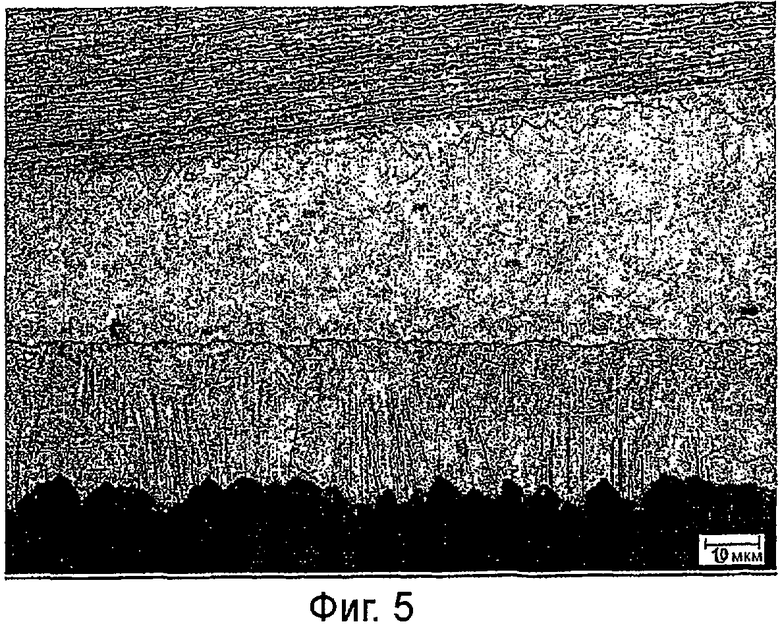

Фиг.5 - снимок поперечного сечения прочного паяного соединения, выполненного на печатной плате в соответствии с настоящим изобретением, демонстрирующий формирование интерметаллических соединений медь-олово высокого качества на верхней стороне нижней медной поверхности.

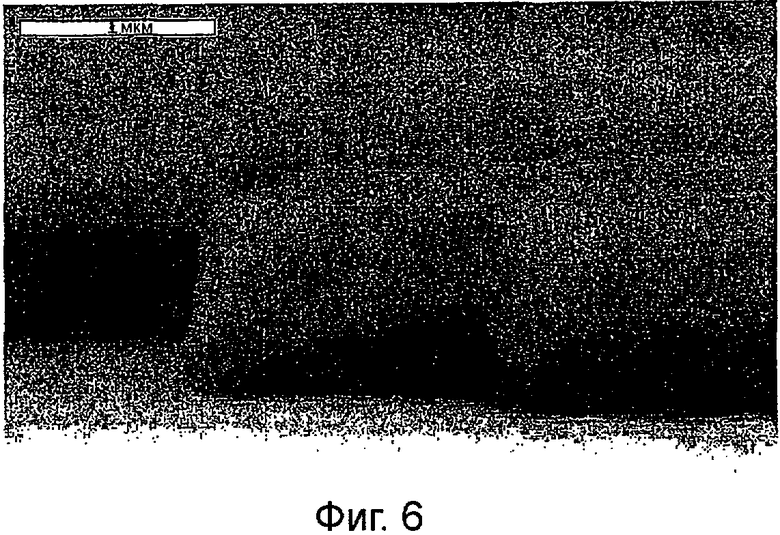

Фиг.6 - изображение, полученное с помощью сканирующей электронной микроскопии кромки с полимерным покрытием толщиной 1 мкм на печатной плате в соответствии с настоящим изобретением при 30000-кратном увеличении.

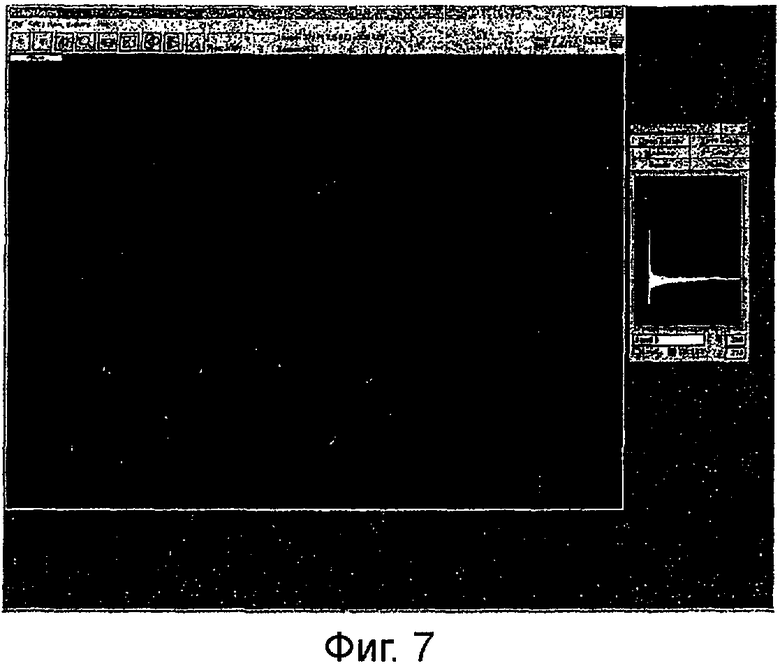

Фиг.7 - изображение в обратно рассеянных электронах, иллюстрирующее пример участка печатной платы с нанесенным покрытием и демонстрирующее сплошность покрытия, превышающую 99,8%.

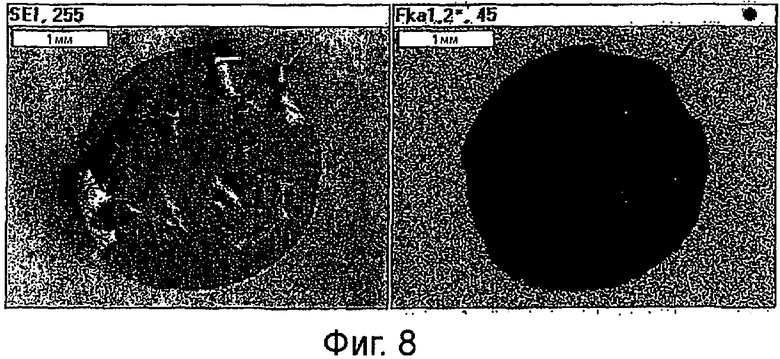

Фиг.8 - изображение, полученное с помощью сканирующей электронной микроскопии/энергодисперсионного рентгено-спектрального микроанализа, иллюстрирующее участок с выборочно удаленным с печатной платы покрытием под действием флюса и при воздействии температуры при номинальной толщине покрытия в 1 микрон. На изображении слева показан участок, на который был выборочно нанесен флюс. На изображении справа показано, что покрытие было выборочно удалено на участке, на который нанесли флюс.

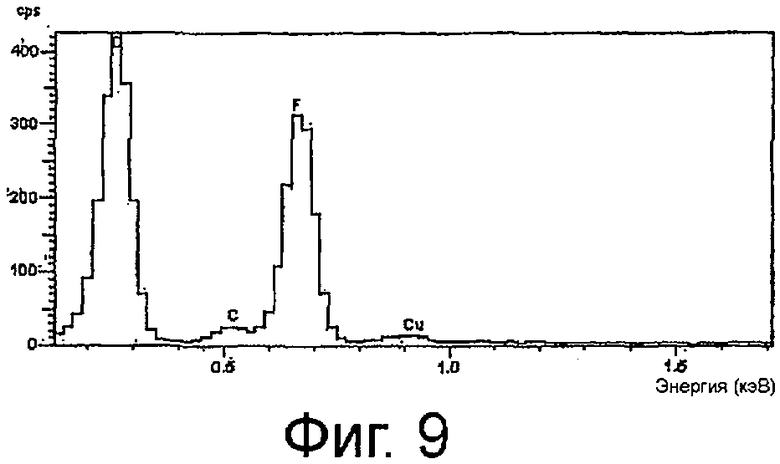

Фиг.9 - спектр, полученный методом энергодислерсионного рентгено-спектрального микроанализа, иллюстрирующий углеродную/фтористую композицию покрытия на меди печатной платы в соответствии с настоящим изобретением.

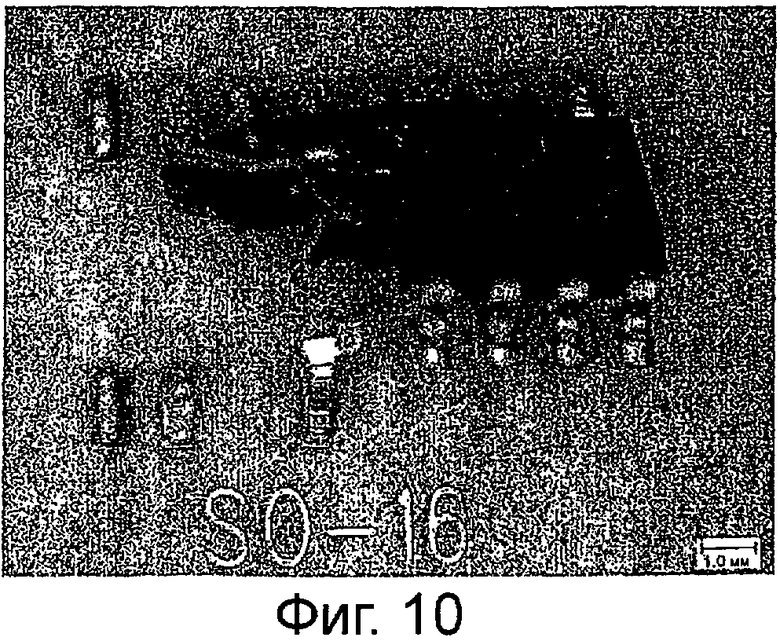

Фиг.10 - изображение выводов элементов интегральной схемы, оторванных от паяной печатной платы в соответствии с настоящим изобретением, демонстрирующее прочность паяных соединений. При проведении жестких испытаний соединения, в конечном счете, разрывались при разрушении связи на участке между медной контактной площадкой и платой-подложкой, а не на участке паяных соединений.

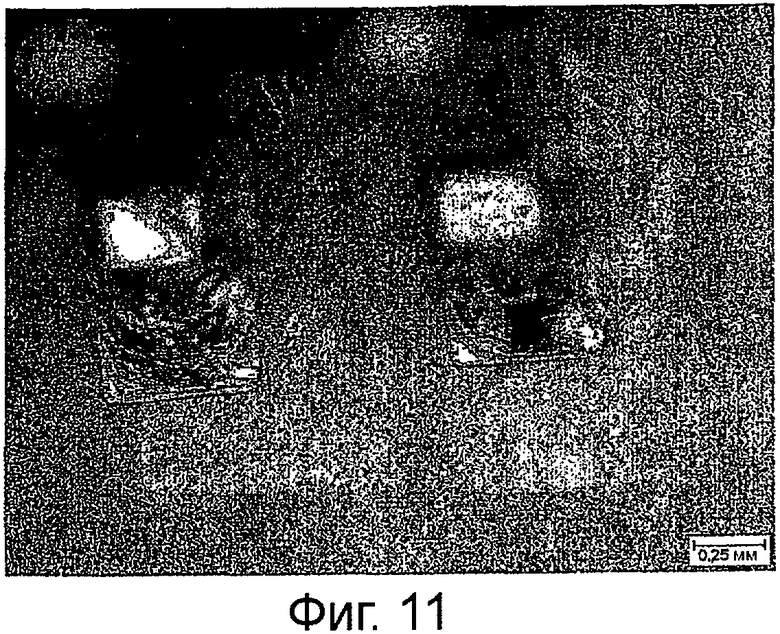

Фиг.11 - изображение припаянных контактных площадок, оторванных от паяной печатной платы, демонстрирующее прочность паяных соединений. При проведении жестких испытаний соединения, в конечном счете, разрывались при разрушении связи на участке между медной контактной площадкой и платой-подложкой, а не на участке паяных соединений.

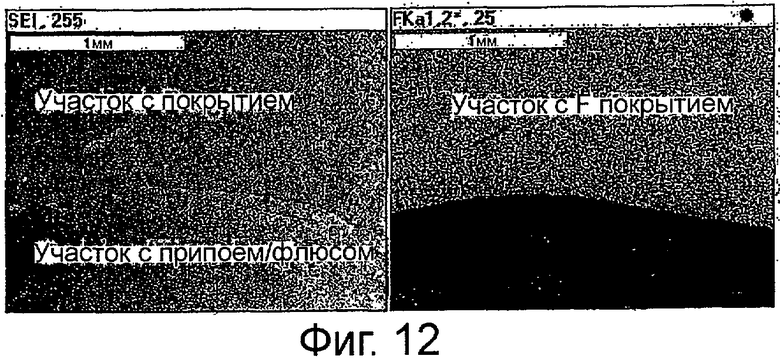

Фиг.12 - изображение, полученное с помощью сканирующей электронной микроскопии/ энергодисперсионного рентгено-спектрального микроанализа, иллюстрирующее наличие полимерного покрытия непосредственно до уровня кромки паяного соединения, выполненного на печатной плате в соответствии с настоящим изобретением.

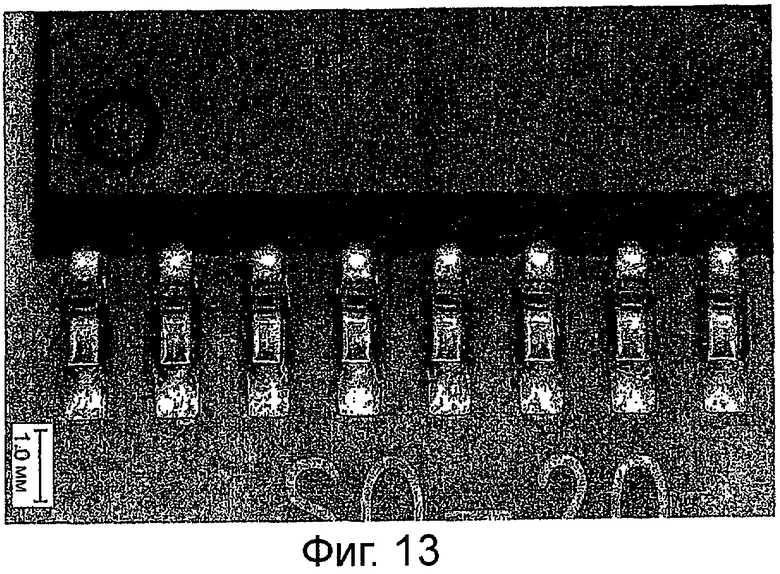

Фиг.13 - изображение оптической микроскопии, иллюстрирующее ряд паяных соединений высокого качества, выполненных на печатной плате.

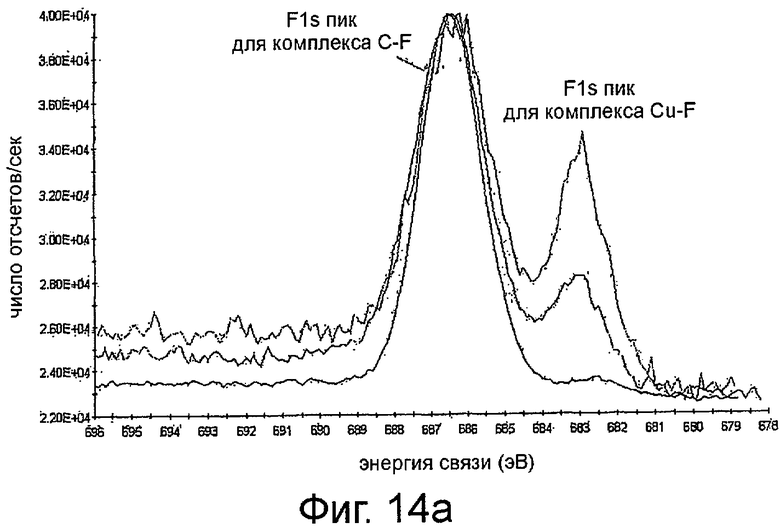

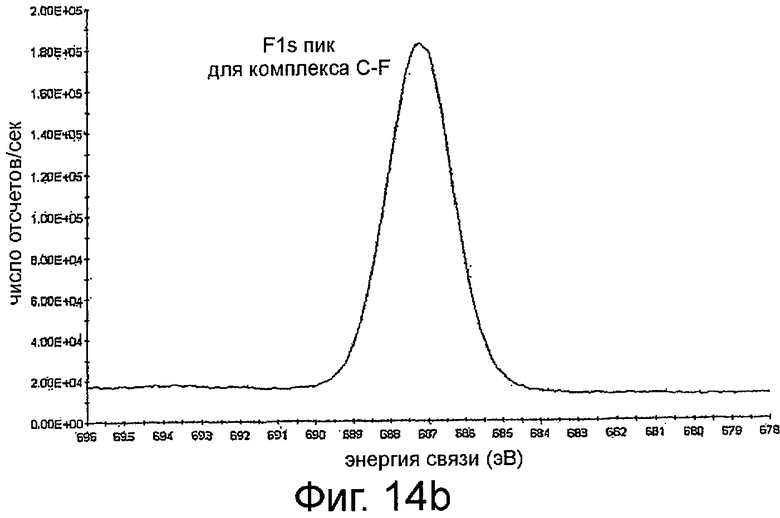

Фиг.14а - спектр, полученный методом рентгеновской фотоэмиссионной спектроскопии набора тонких покрытий в соответствии с настоящим изобретением, иллюстрирующий различное воздействие материалов C-F и Cu-F.

Фиг.14b - спектр, полученный методом рентгеновской фотоэмиссионной спектроскопии, иллюстрирующий материал, содержащий C-F для нанесения покрытий большой толщины.

ПРИМЕРЫ

Изготовление печатных плат с покрытием

От производителя были получены печатные платы, прошедшие травление и очистку, но на которые не было нанесено защитное покрытие. Указанные платы затем подвергали обработке методом плазменного осаждения для создания, содержащего галоген покрытия. Печатную плату помещали в вакуумную камеру, в которой сначала создавали вакуум при давлении в интервале от 10-3 до 10 мбар. Затем в вакуумную камеру подавали газ для генерирования стабильной газовой плазмы и далее вводил в плазму содержащее галоген углеводородное соединение-предшественник для осуществления процесса осаждения. При введении соединения-предшественника в газовую плазму также происходит его разложение/ионизация с образованием спектра активных частиц, реагирующих на поверхности печатной платы, в результате чего образуется тонкое галогенуглеводородное покрытие. С указанными обработанными печатными платами был проведен ряд экспериментов.

Пример 1

Содержащую свинец промышленную паяльную пасту наносили вручную шприцем на несколько площадок элементов на одной стороне печатной платы.

Несколько интегральных схем устанавливали на контактные площадки, на которые была нанесена паяльная паста. Затем печатную плату устанавливали в лечи для пайки волной припоя, в которой был установлен профиль пайки, проиллюстрированный на Фиг.1. Далее проводили визуальный осмотр соединений с помощью микроскопа, и было обнаружено, что они обладают высокими смачивающими характеристиками. К ряду соединений было приложено растягивающее усилие путем подъема элемента с помощью рычага. В каждом случае вывод интегральной схемы выдергивался из припоя, при этом соединение с контактной площадкой оставалось неповрежденным.

Пример 2

Вышеописанное испытание повторяли с использованием бессвинцовой паяльной пасты при измененном профиле пайки волной припоя, как показано на Фиг.2, и получали аналогичные результаты.

Пример 3

Только один флюс наносили на участки двух печатных плат, которые нагревали до 260°С в течение десяти секунд и пяти минут. Осмотр показал, что на покрытие исчезало на участках двух печатных плат, на которые был нанесен флюс. Тем не менее, покрытие сохранялось на участках, на которых не был нанесен флюс.

Пример 4

Испытание на предел прочности при сдвига

Для испытания на предел прочности было приготовлено восемь сборок с четырьмя финишными покрытиями печатной платы. На каждое финишное покрытие печатной платы приходилось по две сборки. Каждая сборка содержала семь смонтированных бескорпусных резисторов 1206 и четыре бескорпусных конденсаторов 0805. Четырнадцать резисторов 1206 и восемь конденсаторов 0805 из каждого финишного покрытия сборки были подвергнуты испытанию на предел прочности при сдвиге с целью определения максимального сопротивления сдвигу паяных соединений для каждой сборки финишного покрытия.

Условия проведения испытаний

Печатную плату устанавливали на приборе для определения усилия сдвига. Расстояние установки инструмента над поверхностью печатной платы составляло 80 мкм и ширина инструмента - 2 мкм. При проведении каждого испытания инструмент, создающий сдвиговое усилие, перемещали в направлении вперед с заданной скоростью 100 мкм/секдо контакта с испытуемым элементом, и усилие отслеживали до тех пор, пока не происходил разрыв прикрепления паяного соединения. В качестве прибора для определения сдвига использовали Dage Series 4000 с испытательной головкой DS100.

Пример 5

В таблице ниже поверхностных энергий печатной платы приведено повышение гидрофобности в зависимости от длительности процесса нанесения покрытия:

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНАЯ ПЛАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2685692C2 |

| ГАЛОГЕНУГЛЕВОДОРОДНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2009 |

|

RU2533162C2 |

| СПОСОБ СНИЖЕНИЯ ПОЛЗУЧЕЙ КОРРОЗИИ | 2011 |

|

RU2573583C2 |

| МЕДНАЯ ФОЛЬГА ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2138932C1 |

| ПЕЧАТНАЯ ПЛАТА, В ЧАСТНОСТИ, ДЛЯ СИЛЬНОТОЧНОГО ЭЛЕКТРОННОГО МОДУЛЯ, СОДЕРЖАЩЕГО ЭЛЕКТРОПРОВОДЯЩУЮ ПОДЛОЖКУ | 2013 |

|

RU2605439C2 |

| ТВЕРДОТЕЛЬНОЕ ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2000 |

|

RU2243617C2 |

| СПОСОБ СОЕДИНЕНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ФОТОЭЛЕМЕНТОВ И ПЛЕНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2393590C2 |

| СОСТАВЫ ДЛЯ ПРИПОЯ | 2012 |

|

RU2627822C2 |

| Флюс для лужения и пайки легкоплавкими припоями | 1983 |

|

SU1184633A1 |

| СПОСОБ ПАЙКИ ЛЕГКОПЛАВКИМ ПРИПОЕМ | 2005 |

|

RU2372175C2 |

Изобретение относится к изделиям, включающим печатные платы с нанесенным на них галогенуглеводородным полимерным покрытием. Технический результат - предотвращение окисления токопроводящих дорожек заготовки печатной платы и (или) иного повреждения под воздействием окружающей среды, например, коррозии. Достигается тем, что на поверхности печатной платы, на которой выполняют локализованное паяное соединение, расположено сплошное или несплошное покрытие из композиции, включающей более одного фторуглеводородного полимера, с толщиной слоя от 1 нм до 10 мкм. 3 н. и 2 з.п. ф-лы, 15 ил.

1. Печатная плата, на которой предусматривается выполнение паяного соединения без предварительного удаления покрытия, включающая (а) токопроводящие дорожки и (b) покрытие на поверхности печатной платы и токопроводящих дорожек, в которой: отсутствует припой, или в основном отсутствует припой между указанным покрытием и токопроводящими дорожками, покрытие включает более одного фторуглеводородного полимера, сформированного методом плазменного осаждения, и покрытие имеет толщину от 1 нм до 10 мкм.

2. Печатная плата по п. 1, в которой покрытие имеет толщину от 10 нм до 100 нм.

3. Печатная плата по п. 1 или 2, в которой поверхность токопроводящих дорожек указанной печатной платы имеет покрытие из слоя фторида металла толщиной от монослоя до 5 нм, и покрытие включает более одного фторуглеводородного полимера над покрытием из фторида металла.

4. Способ изготовления печатных плат с покрытием по п. 1, включающий: (a) создание печатной платы, имеющей поверхность, подверженную воздействию факторов окружающей среды, и не содержащей припоя, или в основном не содержащей припоя на указанной поверхности, подверженной воздействию факторов окружающей среды, и (b) нанесение на указанную поверхность покрытия толщиной от 1 нм до 10 мкм, содержащего более одного фторуглеводородного полимера, методом плазменного осаждения.

5. Способ выполнения соединения на печатной плате по п. 1 без предварительного удаления покрытия, включающий нанесение припоя и флюса на участок покрытия печатной платы при температуре 200-300°C, при этом обеспечивается локальное рассеяние участка покрытия, на который наносят припой и флюс, и соединение припоя с токопроводящей дорожкой печатной платы.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 3931454 A, 06.01.1976 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ОМЕГА-ГИДРОФТОРАЛКИЛОВЫЕ ЭФИРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ИСХОДНЫЕ КАРБОНОВЫЕ КИСЛОТЫ И ИХ ПРОИЗВОДНЫЕ И СПОСОБЫ С ИСПОЛЬЗОВАНИЕМ ЭФИРОВ (ВАРИАНТЫ) | 1995 |

|

RU2177934C2 |

| ТРЕТИЧНЫЕ ЧАСТИЧНО ФТОРИРОВАННЫЕ АЛКАНЫ И СПОСОБ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2104263C1 |

Авторы

Даты

2015-09-27—Публикация

2008-02-18—Подача