Изобретение относится к мелиорации почв и может быть использовано при эксплуатации оросительных и осушительных систем.

Известен способ глубокого рыхления на фоне дренажа, включающий рыхление с переменной глубиной, уменьшающейся к середине междренья, в котором, с целью улучшения водного режима корнеобитаемого слоя, снижения трудозатрат и себестоимости эксплуатации оросительных и осушительных систем, рыхление с переменной глубиной выполняют полосами с различным интервалом и одновременно осуществляют сплошное бороздковое рыхление на постоянную глубину, меньшую глубину полосового рыхления, и с различной частотой и конфигурацией борозд (см. SU,N 1319790, кл. A 01 B 79/02, E 02 B 11/00. Способ глубокого рыхления на фоне дренажа // Е.Д. Томин, Г.В. Гумбург, А.А. Левчиков, Е.Н. Лиманский, (SU) Г. Лкотский, Я. Вакач и П. Эрлих (CS). Заявлено 12.02.1986. Опубликовано 30.06.1987).

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа относится невозможность выполнения механизированных операций при поделке глубоких полос и мелких борозд. Отечественное сельскохозяйственное и лесохозяйственное машиностроение не выпускает специальных орудий и машин, чтобы дно разрыхленной полосы имело в сечении вид цилиндрического параболоида. Этот недостаток относится и к операции поделки мелких борозд. При поделке глубоких полос и мелких борозд почвообрабатывающие агрегаты должны двигаться параллельными курсами. Однако в этом случае колеса или гусеничные ветви тракторов перемещаются в одном случае одним колесом по рыхлому грунту, а другим колесом - по целине. Это снижает эксплуатационные характеристики агрегатов, существенно снижает их производительность и повышает себестоимость выполняемых работ.

Наиболее близким способом того же назначения к заявленному объекту по совокупности признаков является способ рыхления почвы на сельхозугодьях с постоянной дренажной сетью, включающий рыхление пахотного и подпахотного горизонта, в котором, с целью увеличения водопроницаемости и уменьшения затрат, рыхление осуществляют после окончания сельхозработ путем подачи воды через дренажную сеть до поднятия уровня грунтовых вод в междренье до пахотного горизонта и выдеживания этого уровня до промерзания почвы на глубину рыхления, после чего оставшуюся воду сбрасывают; с целью ускорения поднятия уровня грунтовых вод и их сброса перед подачей воды через дренажную сеть проводят прокладку кротовин поперек дрен-осушителей (см. SU, N 1353335, кл. A 01 B 79.00. Способ рыхления почвы на сельхозугодьях с постоянной дренажной сетью // И.Ю. Гайлитис, Х.А. Смилга и У.А. Карелис. Заявлено 21.07.1982. Опубликовано 23.11.1987).

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относятся большие материальные затраты при подаче воды и неравномерность ее распределения по поверхности орошаемого поля. Этот способ не эффективен для Юга Российской Федерации, где период с температурами окружающей среды ниже 0oC не превышает 1 - 1,5 месяца в год. Подача воды в период, указанный в описании к авт. св. СССР, приводит к поднятию уровня грунтовых вод, тогда как задача ставится к разрыхлению переуплотненных пахотных и подпахотных горизонтов.

Известен также рыхлитель мелиоративный, включающий смонтированную на раме центральную стойку с долотом и расположенные перед ней на промежуточных рамах, установленных с возможностью поперечного и вертикального перемещения, боковые стойки с долотами, в котором, с целью повышения производительности и качества рыхления во взаимно перпендикулярных направлениях, каждая промежуточная рама снабжена продольными направляющими, на которых смонтированы с возможностью продольного перемещения и фиксации в рабочем положении боковые стоки, причем при крайних положениях последних расстояние между одной из них и центральной стойкой H < l < 2H, где l - расстояние между одной из боковых и центральной стойками; H - расстояние между опорной плоскостью колес и режущей кромкой долота центральной стойки; боковая стойка закреплена на промежуточной раме с возможностью поворота совмещена с направляющей для продольного перемещения; промежуточные рамы снабжены опорными колесами, установленными перед стойками (см. SU, N 1335133, кл. A 01 B 13/16. Рыхлитель мелиоративный // А.М. Панклевский, Е.А. Богатов, А.С. Барчук, А.М. Горностаев и П.И. Дешков. Заявлено 20.05.1985. Опубликовано 07.09.1987).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относятся недостаточно широкие функциональные возможности.

Задача, на решение которой направлено заявляемое изобретение, - расширение функциональных возможностей.

Технический результат - увеличение водопроницаемости почвы и уменьшение затрат, снижение себестоимости эксплуатации орошаемых почв и улучшение водно-воздушного режима корнеобитаемого слоя.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе рыхлений почвы на орошаемых полях с постоянной дренажной сетью, включающем разноглубинное рыхление пахотного и подпахотного горизонтов и прокладку кротовин поперек дрен-осушителей, параллельно и со смещением от кротовин одновременно выполняют разноглубинное рыхление с увеличением зоны рыхления в сторону кротовин и нарезают дополнительную наклонную щель, обращенную в сторону кротовины; при нарезании наклонной щели между ее нижней частью и кротовиной выполняют водопроницаемую перемычку; при выполнении наклонной щели ее нижнюю часть соединяют с кротовиной. Рыхлитель, включающий раму, механизм навески и рабочий орган для объемного рыхления, который выполнен в виде цилиндрического кольца, снабженного лезвиями с режущими кромками на передней и задней частях, при этом цилиндрические кольца выполнены разновеликими и на раме установлены уступом - кольца наибольшего и наименьшего диаметров размещены сзади кольца со средним диаметром, при этом кольцо наибольшего диаметра снабжено стабилизатором курса рыхлителя; лезвия рабочего органа выполнены оппозитно по периметру цилиндрического кольца с односторонней заточкой на внутренней поверхности под углом 20 - 25o; на цилиндрической поверхности кольцевого рабочего органа по его образующим выполнены группы разновеликих радиально направленных отверстий и смещенных друг от друга с равным угловым шагом; каждый рабочий орган установлен на раме посредством пары монтажных балок, ориентированных по направлению движения, при этом на монтажных балках выполнены группы разновеликих отверстий, отстоящих друг от друга на величину углового смещения, равного угловым смещениям групп отверстий сопрягаемого рабочего органа и закреплены крепежным элементом; крепежный элемент выполнен в виде пары монтажных штифтов и крепежных болтов, установленных в радиально направленных отверстиях монтажных балок; стабилизатор курса рыхлителя выполнен в виде косопоставленной пластины и установлен радиально к внешней поверхности в нижней части цилиндрического кольца, при этом верхняя сопрягаемая часть пластины снабжена разновеликими последовательно установленными упорами и средством фиксации косопоставленной пластины выполнено в виде клина и фигурного паза, выполненного в переднем упоре; разновеликие упоры косопоставленной пластины установлены в одной из групп радиально направленных отверстий кольцевого рабочего органа, при этом упор большего размера зафиксирован клином, установленным в фигурном отверстии с внутренней стороны кольца; верхняя грань переднего упора снабжена скосом; рама выполнена из поперечных и продольных брусьев, взаимно соединенных парами монтажных балок рабочих органов, укосинами, распоркой, стойкой и наклонной балкой механизма навески, при этом распорка соединена со средним поперечным брусом и наклонной балкой.

За счет того, что рабочие органы рыхлителя выполнены в виде разновеликих кольцевых рабочих органов, а наибольший из них снабжен стабилизатором курса, достигается указанный выше технический результат.

Проведенный анализ уровня технологии и техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретения, позволил установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения.

Следовательно, изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия изобретения требованию "изобретательского уровня" проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня технологии и техники, в частности, в изобретении не предусматриваются преобразования известных технических решений.

Следовательно, изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

На фиг. 1 изображена схема осуществления предлагаемого способа глубокого рыхления почвы на орошаемых полях с постоянной дренажной сетью.

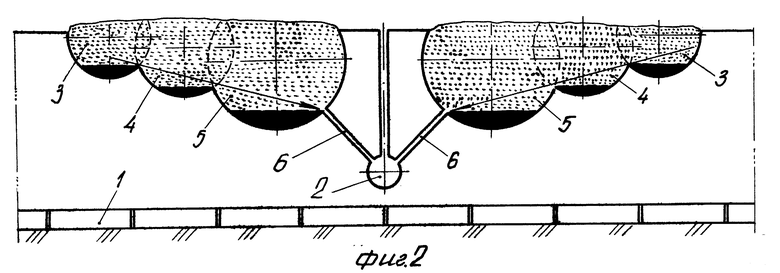

На фиг. 2 изображена схема варианта выполнения способа при поделке наклонных щелей, соединяющие полость кротовин с зоной с наибольшей глубиной рыхления.

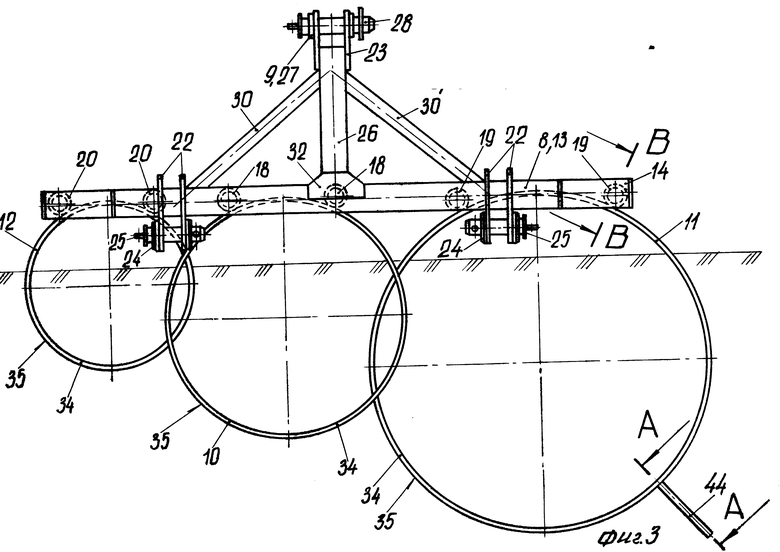

На фиг. 3 представлен рыхлитель, вид спереди.

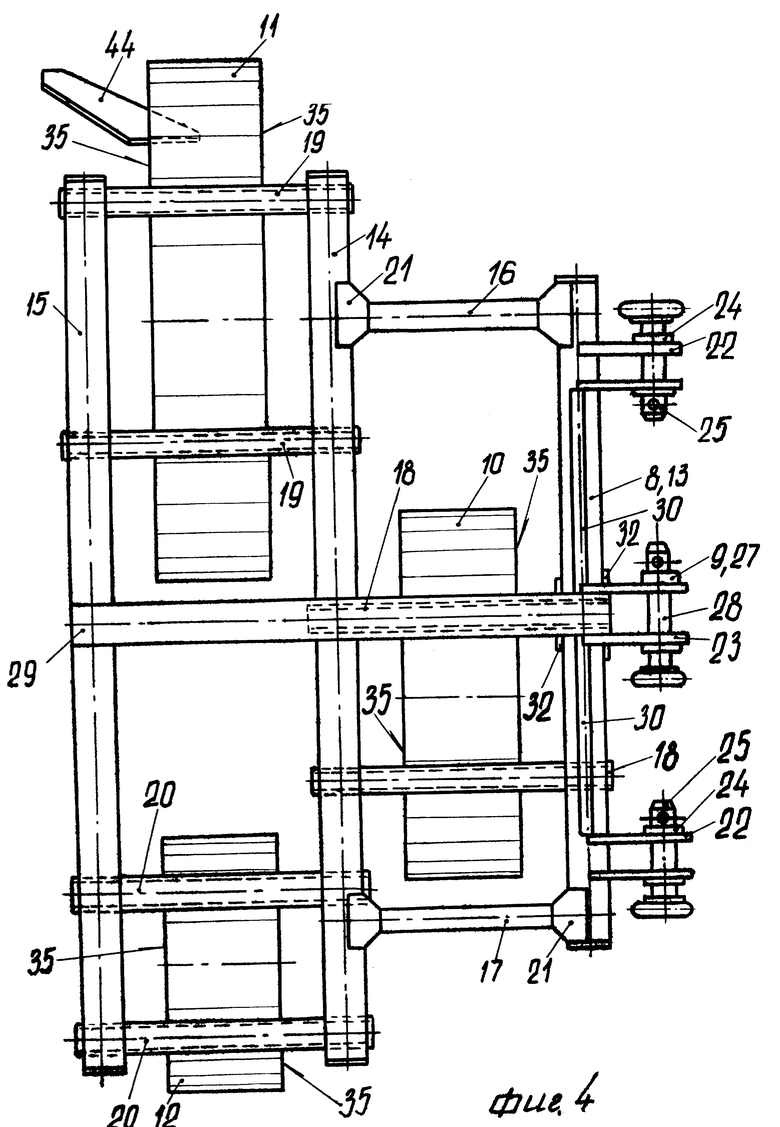

На фиг. 4 представлено то же, вид в плане.

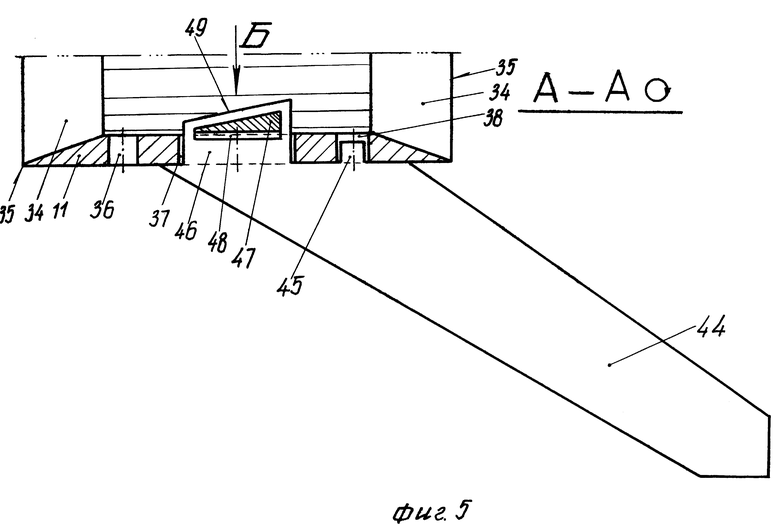

На фиг. 5 представлено сечение А-А на фиг. 3, диаметральное сечение кольцевого рабочего органа и стабилизатора его хода.

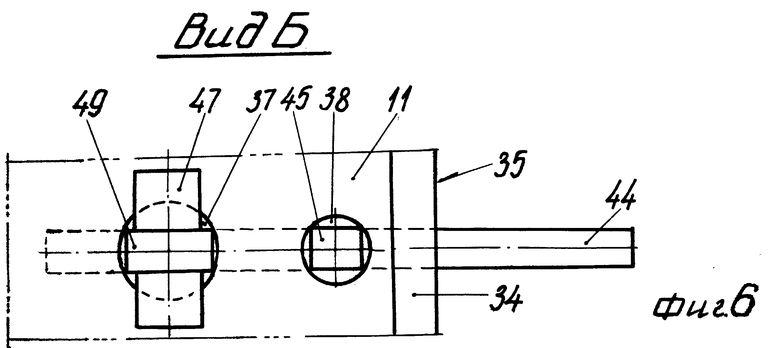

На фиг. 6 представлен вид Б на фиг. 5, положение стабилизатора на кольцевом рабочем органе и его фиксирование клином в рабочем положении.

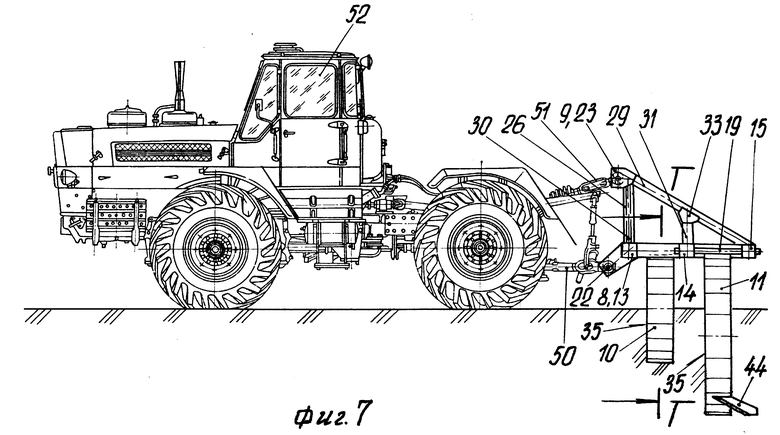

На фиг. 7 представлен почвообрабатывающий агрегат, включающий трактор и рыхлитель в рабочем положении, вид слева.

На фиг. 8 представлен диаметральный разрез В-В на фиг. 3, крепление верхней нерабочей части кольцевого рабочего органа к левому продольному брусу.

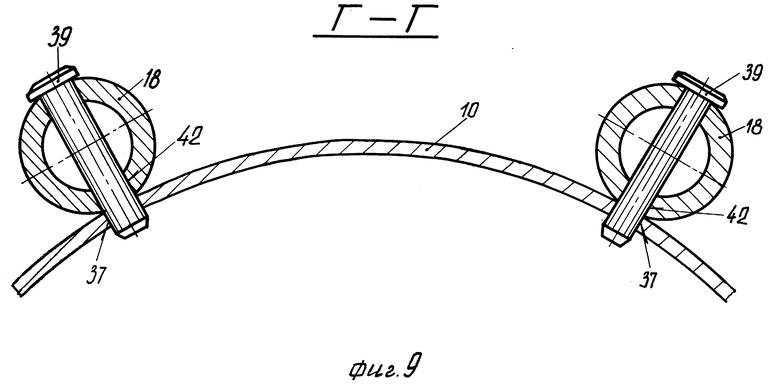

На фиг. 9 представлено сечение Г-Г на фиг. 7, фиксирование верхней части кольцевого рабочего органа цилиндрическими монтажными штифтами на левой и правой продольных брусьях рамы рыхлителя.

Сведения, подтверждающие возможность осуществления изобретения, заключается в следующем:

На орошаемом поле (фиг. 1) с постоянной дренажной сетью поперек дрен-осушителей 1 нарезают кротовины 2 диаметром 200 - 300 мм на глубине 1,2 - 1,5 м. Параллельно кротовинам 2 и со смещением от них одновременно выполняют разноглубинное рыхление в зонах 3 - 5. Глубина зон 3 - 5 рыхления увеличивается в сторону кротовин 2. При рыхлении пахотного и подпахотного горизонтов в наибольшей зоне рыхления 5 нарезают дополнительную наклонную щель 6, обращенную в сторону кротовины 2. Между стенкой кротовины 2 и дном наклонной щели 6 выполняют водопроницаемую перемычку 7. При выполнении наклонной щели 6, как вариант, ее нижнюю часть соединяют с кротовиной 2 (фиг. 2). Глубина рыхления в зоне 3 составляет 35 - 45 см, в зоне 4 составляет 60 - 75 см, а в зоне 5 глубина рыхления достигает 0,9 - 1,1 м. Зоны 5 размещают с наибольшим приближением к кротовинам 5.

Рыхлитель (фиг. 3 - 9) для разноглубинного рыхления пахотного и подпахотного горизонтов и поделки наклонных щелей содержит раму 8, механизм навески 9 и рабочие органы 10, 11 и 12 для разноглубинного ступенчатого рыхления.

Рама 8 содержит параллельно установленные передний поперечный брус 13, средний поперечный брус 14, задний поперечный брус 15, передние продольные брусья 16 и 17 и пары монтажных полых балок 18, 19 и 20.

Передний поперечный брус 13 со средним поперечным брусом 14 соединены передними продольными брусьями 16 и 17 и монтажными полыми балками 18. Монтажные полые балки 18 выполнены из толстостенных труб диаметром 100 мм с толщиной стенки 8 мм. Передние и задние концы полых балок 18 пропущены в отверстиях в брусьях 16 и 17 и взаимно соединены парами замкнутых кольцевых швов. Места сопряжения передних продольных брусьев 16 и 17 с брусьями 13 и 14 усилены парами плит 21 соответствующей конфигурации. Задний поперечный брус 15 и средний поперечный брус 14 взаимно сопряжены двумя парами горизонтально установленных монтажных балока 19 и 20. Концы балок 19 и 20 кольцевыми сварными швами соединены с поперечными брусьями 14 и 15. Описанная конструкция рамы 8 рыхлителя позволяет устанавливать рабочие органы 10 - 12 уступом к направлению движения.

Механизм навески 9 (фиг. 3, 4 и 7) содержит нижнюю пару однотипных кронштейнов 22 и верхний кронштейн 23. Кронштейны 22 сварными швами закреплены на переднем поперечном бруса 13 рамы 8. Внешние вертикальные боковые грани кронштейнов 22 снабжены бонками 24. В бонках 24 и в кронштейнах 22 выполнены сквозные соосные отверстия диаметра 60 + 0,8 мм для установки соединительных пальцев 25. Верхний кронштейн 23 механизма навески 9 установлен на стойке 26. Верхний кронштейн 23 образован парами плит и бонками 27. В плитах кронштейна 23 в бонках 27 выполнены соосные отверстия диаметром 40 + 0,5 мм для установки соединительного пальца 28. Стойка 26 с рамой 8 соединена наклонной балкой 29, укосинами 30 и распоркой 31. Укосины 30 соединяют стойку 26 с левым и правым концами переднего поперечного бруса 13. Стойка 26 дополнительно с передним поперечным брусом 13 соединена парой плит 32. Верхняя часть наклонной балки 29 соединена со стойкой 26 и плитами верхнего кронштейна 23. Задняя нижняя часть наклонной балки 29 соединена с задним поперечным брусом 15. Средний поперечный брус 15 с наклонной балкой 14 дополнительно соединен распоркой 31 и плитами 33.

Разновеликие рабочие органы 10 - 12 для глубокого рыхления почвы и грунта выполнены в виде цилиндрических колец. Рабочий орган 11 выполнен в виде кольца диаметром 1420 мм и толщиной 21,6 мм. Ширина кольца равна 300 мм. Рабочий орган 10 выполнен в виде кольца из трубы с внешним диаметром 1004,9 мм и толщиной стенки 15 мм. Ширина рабочего органа 10 равна 300 мм. Рабочий орган 12 выполнен в виде кольца диаметром 710 мм и толщиной 10,7 мм. Ширина кольца рабочего органа 12 также равна 300 мм.

Каждый из рабочих органов 10 - 12 в передней и задней частях имеет замкнутые односторонние лезвия 34 с кольцевой режущей кромкой 34. На цилиндрических поверхностях колец рабочих органов 10 - 12 выполнены с равным угловым шагом радиально направленные отверстия 36 - 38. Отверстия 37 выполнены с равным угловым смещением от кромок 35 и имеют диаметр отверстий, равный 40 + 0,2 мм. Отверстия 36 и 38 выполнены для установки крепежных болтов М 24 x 150.

Рабочие органы 10 - 12 закреплены на парах монтажных балок, соответственно, 10 - 20 посредством пары цилиндрических монтажных штифтов 39 и двух пар крепежных болтов 40 (фиг. 8 и 9).

В монтажных балках 18 - 20 выполнены наклонные отверстия 41 - 43 с тем же угловым шагом, что и отверстия 36 - 38 на цилиндрических поверхностях рабочих органов 10 - 12. Монтажные штифты 39 исключают как срез крепежных болтов 40, так и обеспечивают требуемую фиксацию рабочих органов 10 - 12 на раме 1 рыхлителя. Отверстия 36 - 38 обеспечивают переустановку рабочих органов 10 - 12 как путем изношенных режущих кромок 35 при повороте кольцевых рабочих органов вокруг геометрических осей симметрии, совмещенных с направлением движения рыхлителя, так и при повороте колец вокруг вертикали на 180o при замене изношенной режущей кромки 25 на фронтальной части на нерабочую режущую кромку 25 в задней части кольца. Этим достигается увеличение срока службы рабочих органов 10 - 12.

В радиально направленных отверстиях 37 и 38 кольцевого рабочего органа 11 установлен стабилизатор 44 курса рыхлителя. Стабилизатор 44 курса выполнен в виде косопоставленной пластины. Верхняя горизонтальная грань пластины снабжена упором 45 и средством фиксации 46. Средство 46 фиксации стабилизатора 44 на поверхности рабочего органа 11 выполнено в виде клина 47, установленного в фасонном отверстии 48 в виде неравнобокой трапеции. Средство 46 фиксации стабилизатора 44 размещено в отверстии 37 и выступает над внутренней поверхностью кольцевого рабочего органа 11. Средство 46 снабжено скосом 49, обращенным в сторону движения рыхлителя. Монтажепригодность стабилизатора 44 определяется состоянием клина 47 и степенью износа скоса 49. При переустановке кольцевого рабочего органа 11 одновременно производят перестановку стабилизатора 44 на внешней поверхности кольцевого рабочего органа 11.

Перед началом работы нижние продольные тяги 50 и центральную верхнюю тягу 51 трактора 52 (фиг. 7) соединяют с механизмом навески 9 рамы 8 рыхлителя. Для этого шаровые опоры задних концов нижних продольных тяг 50 соединяют пальцами 25 с кронштейнами 22. Далее шаровую опору центральной верхней тяги 51 пальцем 28 соединяют с верхним кронштейном 23. Схема наладки тяг 50 и 51 трактора 52 - "трехточечная" с блокировкой рамы 8 в транспортном положении рыхлителя. Силовым цилиндром механизма навески трактора 52 раму 8 рыхлителя переводят в транспортное положение. Визуально тракторист оценивает техническое состояние режущих кромок 35 на фронтальной части рабочих органов 10 - 12. После этого он проверяет степень затяжки гаек М 24 на болтах 40 крепления рабочих органов 10 - 12 на монтажных балках 18 - 20. Монтажные штифты 39 должны быть утоплены в отверстиях 42 брусьев 18 - 20 в отверстиях 37 рабочих органов 10 - 12. Стабилизатор курса 44 должен быть установлен с левой внешней стороны рабочего органа 3 (фиг. 3).

Способ рыхления почвы на орошаемых полях с постоянной дренажной сетью реализуют следующим образом.

На навеску трактора 52 навешивают серийную машину, например ЩН 2 - 140 со стойкой-щелерезом и установленным в задней части дренером. Провешивают вехами направление первого прохода. При движении агрегата в грунте нарезают кротовину 2. Второй и последующие проходы совершают на расстояние 6,5 м друг от друга параллельным курсом.

После этого навешенным на трактор 52 рыхлителем производят разноглубинное рыхление. Рабочие органы 12 - 11 своими режущими кромками подрезают пахотный слой и грунт под ним по дугам окружностей соответственно диаметрами 0,71; 1,05; 1,42 м соответственно на глубину 0,35 - 0,45 м, 0,65 - 0,75 м и 1,0 - 1,15 м. Режущие кромки 35 рабочих органов 10 - 11 формируют зоны рыхления 3 - 5. Зону рыхления 5 выполняют в наибольшей близости от кротовины 2. Стабилизатор 44 курса рабочего органа 11 выполняет наклонную щель 6. Дно щели 6 либо отделено водопроницаемой перегородкой, 7 либо соединено с полостью кротовины 3 (фиг. 1 и 2).

Сплошное разноглубинное рыхление почвы в пахотном горизонте и грунта в подпахотном слое приводит к тому, что избыточная влага по уплотненным стенкам в зонах 3 - 5 собирается в их ложбинах, а затем сливается по направлениям стрелок, указанных на фиг.2. Избыточная влага по наклонным стенкам из зон 3 - 5 поступает в полости кротовин, а из них - в дрены 1. По дренам 1 избыточное количество воды выводится за пределы орошаемого поля. За осенне-зимний период в зонах 3 - 5 происходит насыщение атмосферным кислородом почвенных агрегатов.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения совокупности условий: способ рыхления почвы на орошаемых полях с постоянной дренажной сетью и рыхлитель предназначены для использования в мелиорации при эксплуатации оросительных и осушительных систем; для заявленного способа и устройства подтверждена возможность их осуществления с помощью описанных средств и методов; способ и средства, воплощающие изобретение при его осуществлении, способны обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫХЛИТЕЛЬ ПОЧВЫ И ГРУНТА | 1999 |

|

RU2151478C1 |

| СПОСОБ УЛУЧШЕНИЯ ВОДНО-ВОЗДУШНОГО РЕЖИМА ПОЧВЫ ПОД ПОСЕВАМИ МНОГОЛЕТНИХ КОРМОВЫХ КУЛЬТУР, УСТРОЙСТВО ДЛЯ НАРЕЗКИ ЩЕЛЕЙ-КРОТОВИН И УКЛАДКИ ДРЕНАЖНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ И ПОДПОЧВЕННОГО УВЛАЖНЕНИЯ | 1997 |

|

RU2116723C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2115277C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2116011C1 |

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 1999 |

|

RU2151476C1 |

| СПОСОБ ВОЗДЕЛЫВАНИЯ ПРОПАШНЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2141750C1 |

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 1997 |

|

RU2113076C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ | 1997 |

|

RU2116012C1 |

| РАБОЧИЙ ОРГАН ДЛЯ ЩЕЛЕВАНИЯ ПОЧВЫ ПОД ПОСЕВАМИ МНОГОЛЕТНИХ КОРМОВЫХ КУЛЬТУР | 1997 |

|

RU2116013C1 |

| ОРУДИЕ ДЛЯ ОБРАБОТКИ ЗАСОЛЕННЫХ ПОЧВ | 2001 |

|

RU2192721C2 |

Способ рыхления почвы предназначен для мелиорации земель и может быть использован в качестве дополнения к основным мероприятиям по осушению земель. Рыхлитель предназначен для осуществления способа. Увеличение водопроницаемости почвы, улучшение водно-воздушного режима корнеобитаемого слоя и снижение себестоимости эксплуатации орошаемых земель и затрат достигается за счет разноглубинного рыхления пахотного и подпахотного горизонтов и одновременной прокладки кротовин поперек дрен-осушителей. Разноглубинное рыхление выполняют с увеличением зоны рыхления в сторону кротовин и нарезают дополнительную наклонную щель, обращенную в сторону кротовин. Рыхлитель содержит раму, механизм навески и рабочий орган для объемного рыхления. Каждый их них выполнен в виде цилиндрического кольца, снабженного лезвием с режущими кромками. Цилиндрические кольца выполнены разновеликими и на раме установлены уступом назад, кольца наибольшего и наименьшего диаметров размещены сзади кольца со средним диаметром. 2 с. и 11 з.п. ф-лы, 9 ил.

| SU, авторское свидетельство, 1353335, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1335133, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-20—Публикация

1997-04-25—Подача