Изобретение относится к мелиорации, в частности к устройствам для глубокой мелиоративной обработки почвы.

Известно орудие для культивации почвы, содержащее раму и установленный на ней под острым углом к продольно-вертикальной плоскости рабочий орган, который выполнен в виде ножевидной стойки с заостренной лобовой гранью и закрепленным в нижней части стойки долотом, в котором, с целью повышения качества обработки переувлажненных почв, долото выполнено прямоугольного сечения с наклонной вверх и назад верхней поверхностью его передней носовой частью и с вертикальной и отходящей назад боковой поверхностью, причем боковая поверхность расположена параллельно направлению движения, являясь опорной поверхностью, с возможностью бокового взаимодействия с почвой, обеспечивая сопротивление воздействующим на стойку боковым усилиям для исключения сталкивания орудия с его курса путем взаимодействия между наклонной стойкой и почвой, вызывающих боковые усилия; долото в своей передней части имеет носок, который выступает вперед и вниз, обеспечивая заглубление стойки в почву, и при его заглублении удерживает стойку в почве при работе орудия за счет давления, оказываемого почвой на поверхность носка; наклонная верхняя поверхность носовой части долота расположена перед передней лобовой гранью стойки для внедрения в почву; задний конец боковой поверхности долота смещен к задней части задней кромки стойки для контактирования его боковых сторон с почвой для исключения воздействия на орудие боковых усилий; перед стойкой в одной с ней плоскости расположен режущий диск; стойки на раме установлены ступенчато относительно направления движения орудия; за каждой стойкой установлен с возможностью вращения относительно горизонтальной оси каток; рама имеет передний брус, расположенный горизонтально и перпендикулярно к направлению движения орудия, с приспособлением для приспособления к трактору, боковые брусья, закрепленные на противоположных концах переднего бруса и расположенные параллельно направлению движения орудия, и задний брус, расположенный между боковыми и соединенный с ними; задний брус расположен под острым углом к направлению движения орудия; рама имеет колесо для регулирования глубины хода стоек (SU, N 1435137. М. кл.4 A 01 B 13/16, 35/22. Орудие для культивации почвы // Пол Коронка (GB). Патент Великобритании фирмы "Империал Кемикал Индастриз Лимитед" (GB). Заявлено - 28.11.80, опубл. 30.10.88).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относятся незначительная глубина рыхления (не более 0,4 м), большие энергозатраты, неоправданная сложность конструкции и низкая техническая надежность.

Наиболее близким устройством того же назначения к заявленному объекту по совокупности признаков является рыхлитель мелиоративный, включающий смонтированную на раме центральную стойку с долотом и расположенные перед ней на промежуточных рамах, установленных с возможностью поперечного и вертикального перемещения, боковые стойки с долотами, в котором, с целью повышения производительности и качества рыхления во взаимно перпендикулярных направлениях, каждая промежуточная рама снабжена продольными направляющими, на которых смонтированы с возможностью продольного перемещения и фиксации в рабочем положении боковые стойки, причем при крайних положениях последних расстояние между одной из них и центральной стойкой H<l<2H, где l - расстояние между одной из боковых и центральной стойками; H - расстояние между опорной плоскостью колес и режущей кромкой долота центральной стойки; боковая стойка закреплена на промежуточной раме с возможностью поворота и фиксации, при этом ось поворота совмещена с направляющей для продольного перемещения; промежуточные рамы снабжены опорными колесами, установленными перед стойками (SU, N 1335133. М.кл4 A 01 B 13/16. Рыхлитель мелиоративный // Танклевский А. М. , Богатов Е.А., Барчук А.С., Горностаев А.М., Дешков П.И. Заявлено - 20.05.85., опуб. 07.09.87). Этот рыхлитель нами принят за прототип.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относятся недостаточно широкие функциональные возможности. Максимальная глубина рыхления не превышает 0,6 - 0,7 м.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение - расширение функциональных возможностей рыхлителя.

Технический результат - снижение энергоемкости процесса рыхления, упрощение конструкции, повышение срока службы рабочего органа, увеличение глубины рыхления до 1,1 м.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для мелиоративной обработки почвы, включающем раму, механизм подвески и установленный на раме рабочий орган с заостренной лобовой гранью, рабочий орган выполнен в виде цилиндрического кольца, установленного на продольной шарнирно сочлененной с рамой балке, ориентированной параллельно направлению движения и снабженной предохранительным механизмом и механизмом управления положения шарнирно сочлененной балки; продольная балка соединена с рамой посредством переходной плиты, фронтальная часть переходной плиты снабжена направляющими, охватывающими часть сопрягаемой поверхности поперечного бруса рамы и соединена с ней посредством разнесенных по длине бруса установочных штифтов и хомутов, при этом задняя часть переходной плиты снабжена кронштейном механизма управления положения шарнирно сочлененной балки, ее опор в виде горизонтально установленных и разнесенных по высоте плиты цилиндрических стержней, и кронштейнов предохранительного механизма, установленных равноудаленно от опор.

Механизм управления положения шарнирно сочлененной балки выполнен в виде силового цилиндра, основание и шток которого кинематически связаны с верхней гранью продольной балки и задней частью переходной плиты. Предохранительный механизм выполнен в виде штанги, упругого элемента и натяжного устройства, установленных в полости продольной балки, при этом передний конец штанги шарнирно соединен с нижним кронштейном переходной плиты, а задний конец штанги - шарниром с вилкой натяжного устройства. Натяжное устройство выполнено в виде резьбового штока, передний конец которого снабжен вилкой и шарнирно соединен с штангой, а его резьбовая часть снабжена фасонной гайкой, установленной в кронштейне балки посредством телескопического стакана; на одном из торцов телескопического стакана выполнены внешние и внутренние буртики. Фасонная гайка снабжена опорным диском, установленным на ее внешней резьбовой части. Внутренняя полость фасонной гайки с противоположной от резьбовой части втулки снабжена цилиндрической направляющей; упругий элемент размещен на штанге между опорным диском натяжного устройства и упором, установленного во внутренней полости балки и смещенного во внутрь от переднего торца продольной балки.

Задняя часть продольной шарнирно сочлененной балки снабжена кронштейном для установки рабочего органа; кронштейн выполнен в виде дуговой пластины, нижняя поверхность которой сопрягаема с внешней поверхностью рабочего органа, при этом пластина снабжена монтажными и крепежными отверстиями. Рабочий орган в кронштейне продольной балки установлен с возможностью фиксации в рабочем положении и переустановки вращением вокруг горизонтальной оси симметрии цилиндрического кольца, совмещенной с направлением движения, и заменой изношенной режущей кромки на передней части на режущую кромку, выполненной на задней части, путем поворота цилиндрического кольца вокруг вертикали на 180o; на лобовой и тыльной гранях цилиндрического кольца на его внутренней поверхности выполнены замкнутые лезвия с односторонней заточкой; угол заточки лезвий выполнен равными 21...25o. По периметру цилиндрического кольца со смешением от лезвий выполнены радиально направленные монтажные и крепежные отверстия с равным угловым смешением. Отверстия смещены друг относительно друга с предпочтительным угловым шагом, равным 30o; монтажные и крепежные отверстия на дуговой пластине кронштейна и рабочего органа выполнены с равновеликими угловыми шагами; передняя часть продольной шарнирно сочлененной балки снабжена кронштейном с выполненными на ее передней грани угловыми пазами, сопрягаемыми с упорами в виде цилиндрических стержней на задней части переходной плиты рамы. Кронштейн передней части продольной балки снабжен вертикально направленными пазами и ими установлен на направляющих и штифтах бруса рамы. Направляющие и штифты смонтированы в поперечном брусе рамы посредством дистанционных втулок, при этом концы штифтов зафиксированы на передней грани бруса рамы.

За счет того, что рабочий орган рыхлителя выполнен в виде цилиндрического кольца и он установлен на продольной шарнирно сочлененной балке рамы посредством предохранительного механизма и механизма управления положением балки, достигается указанный выше технический результат.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

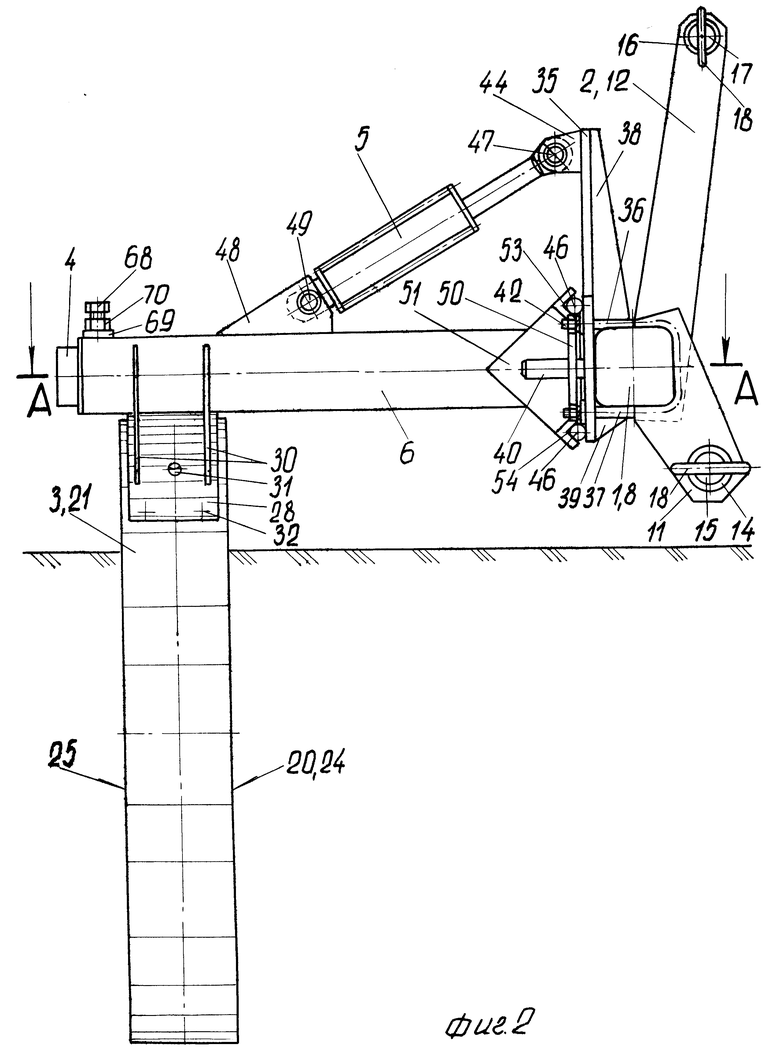

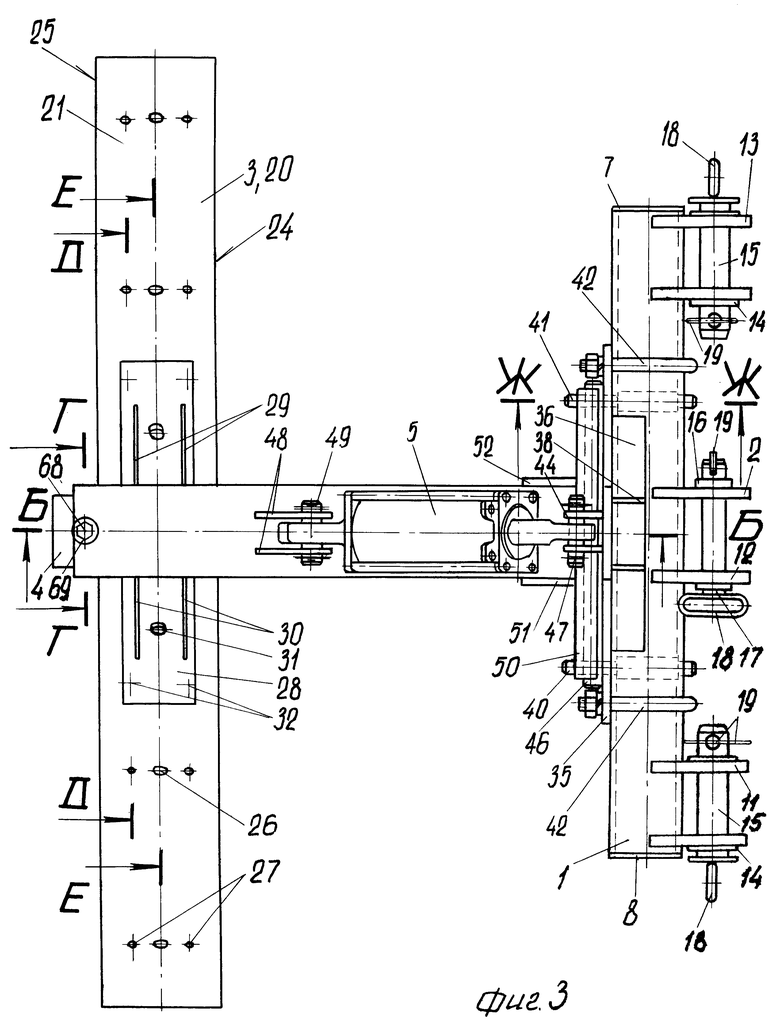

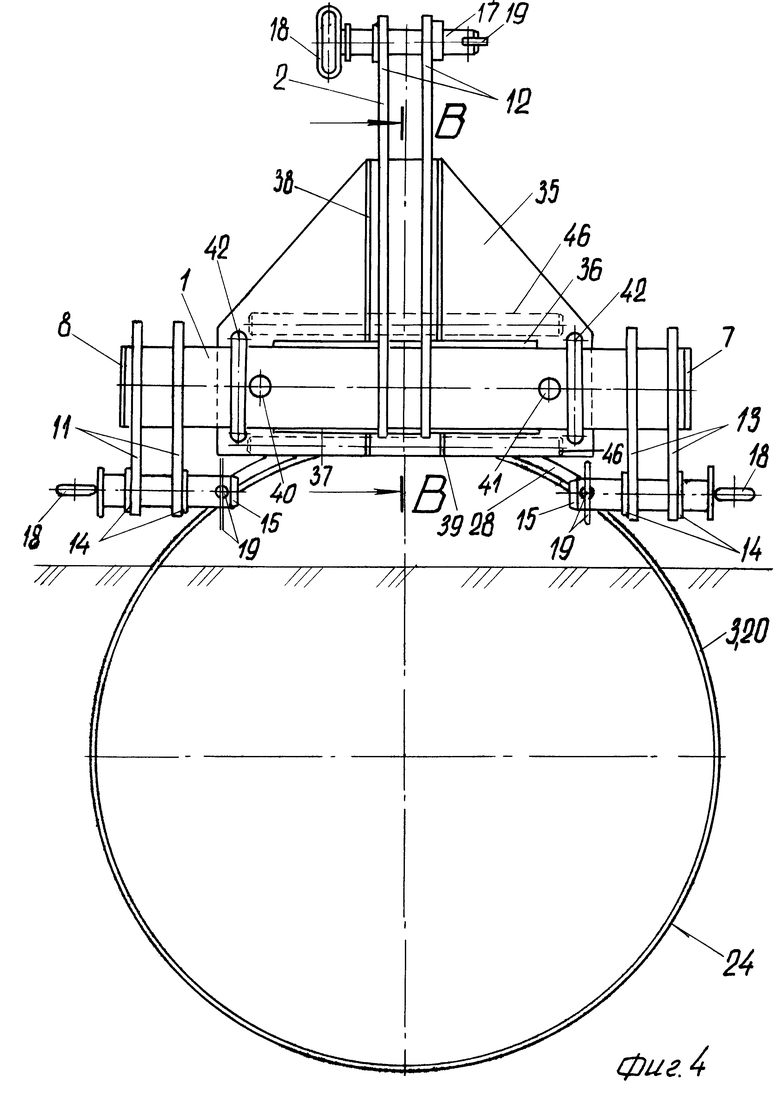

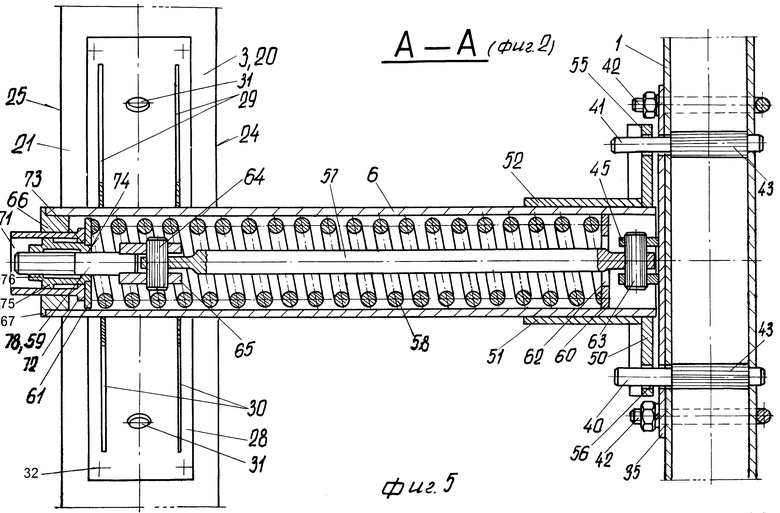

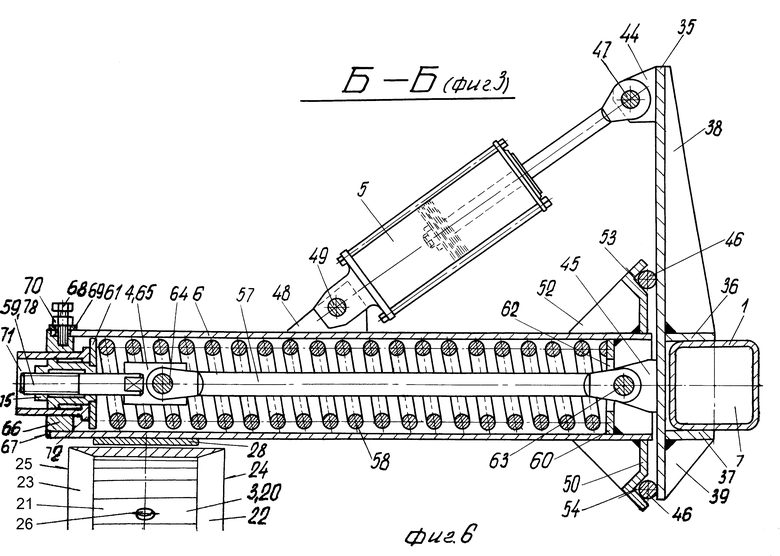

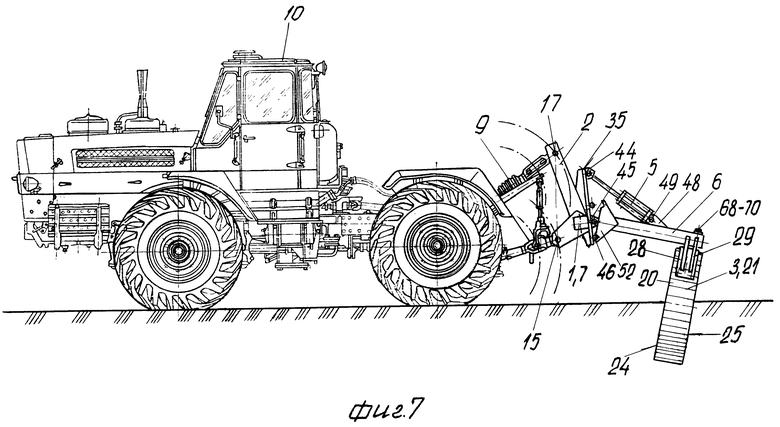

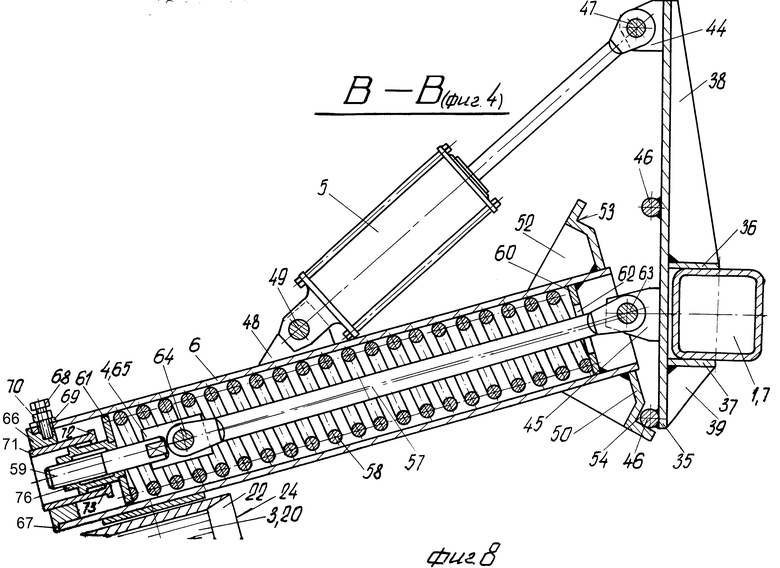

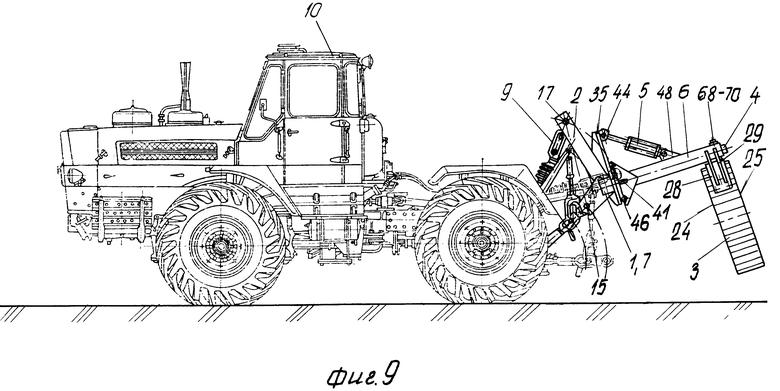

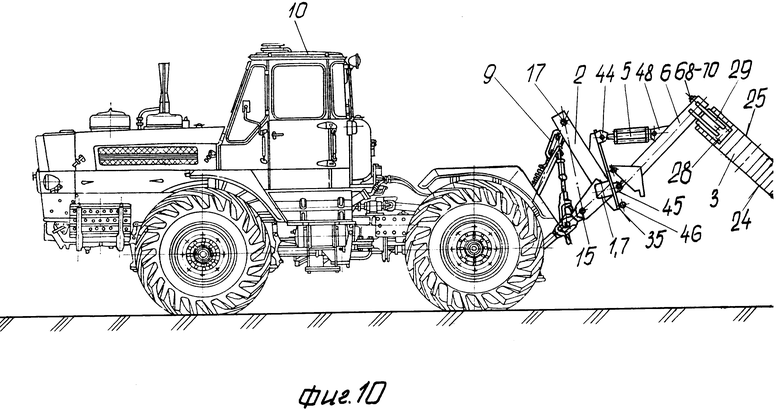

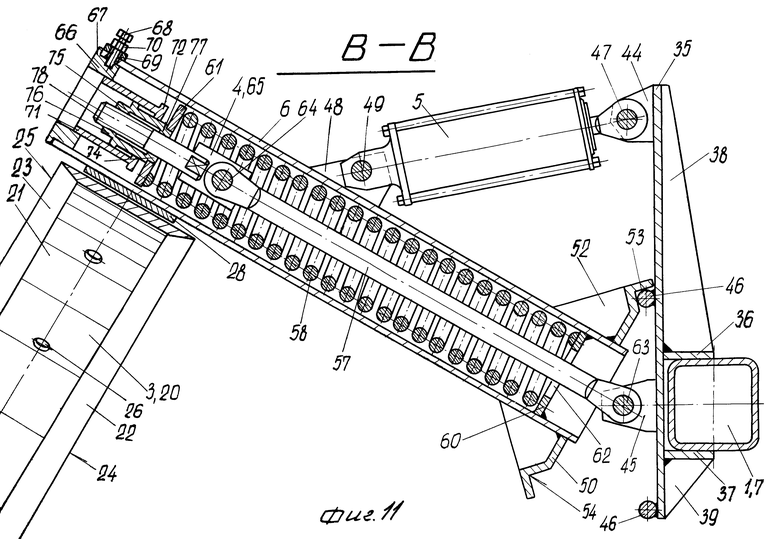

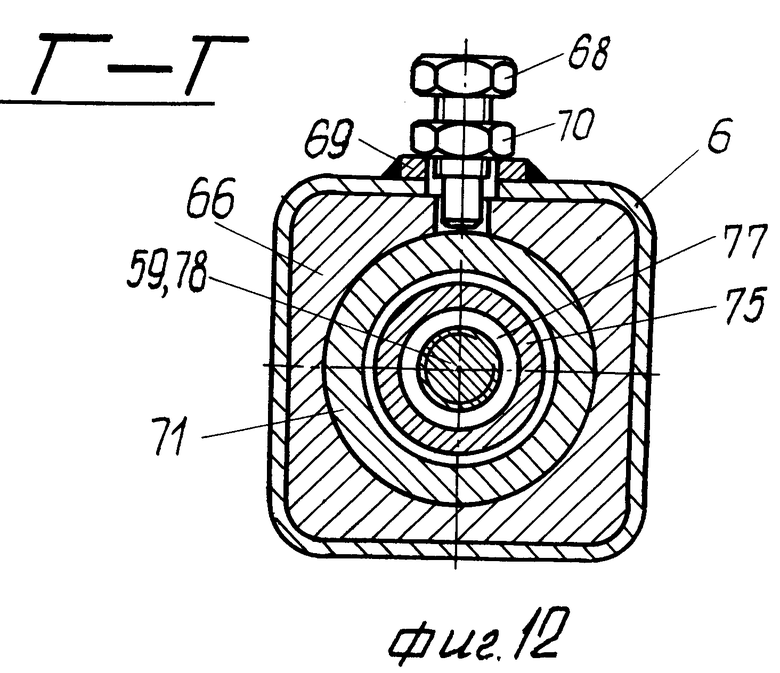

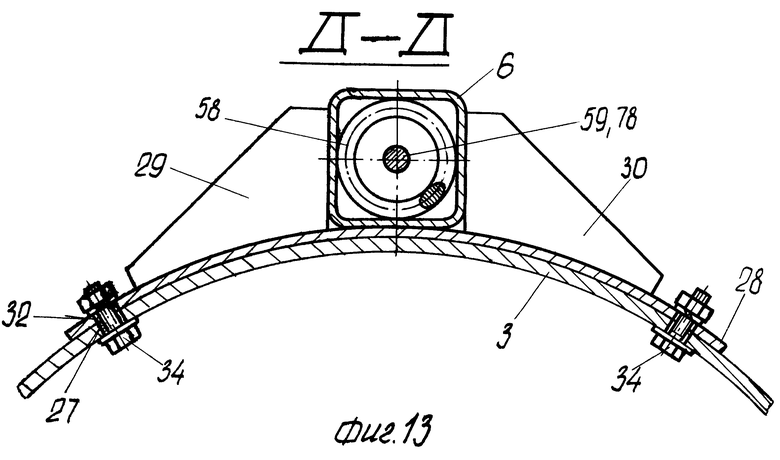

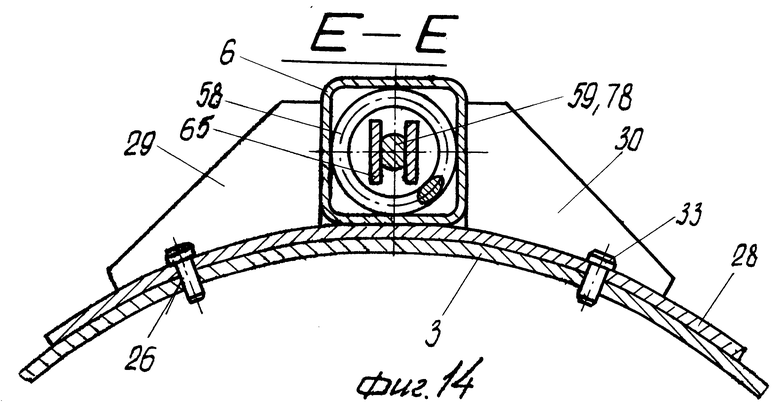

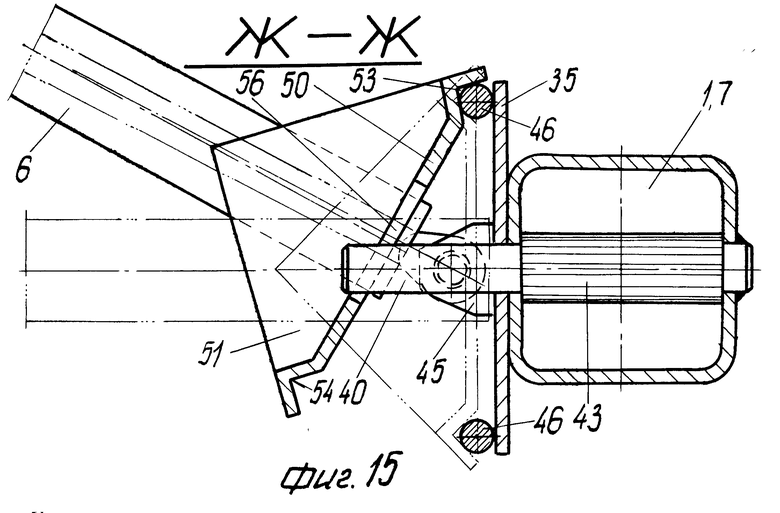

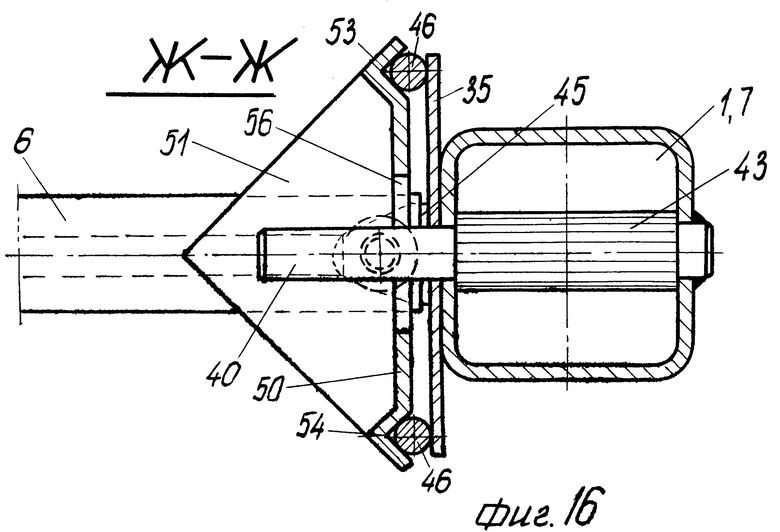

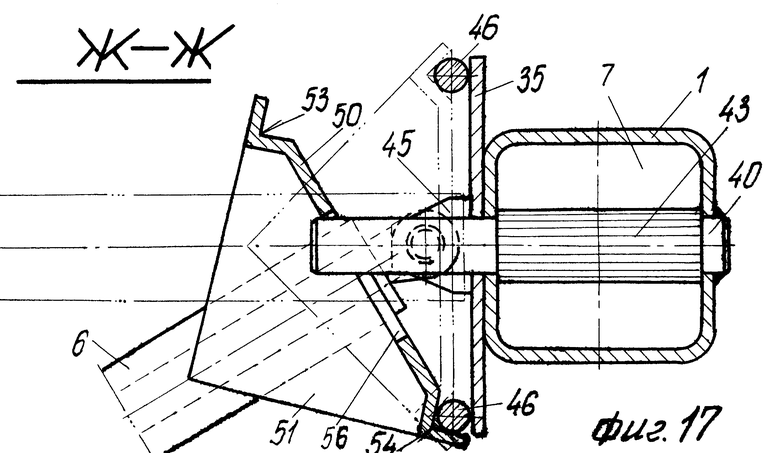

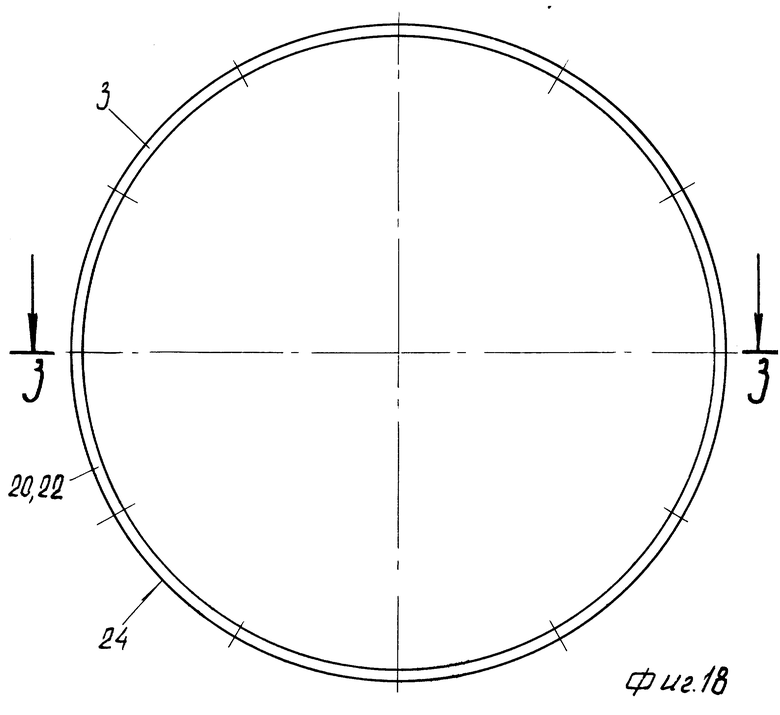

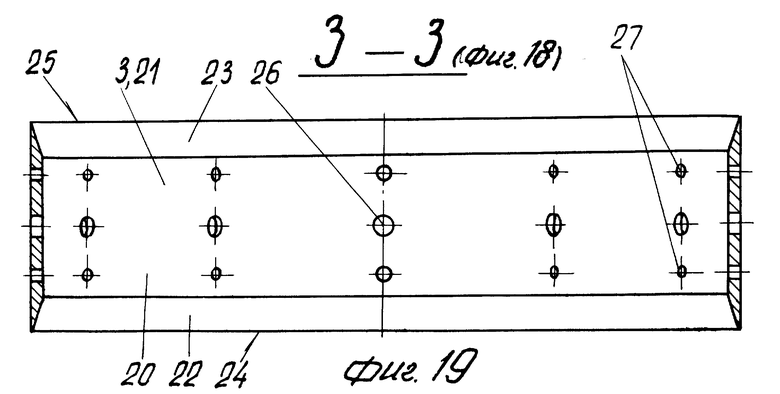

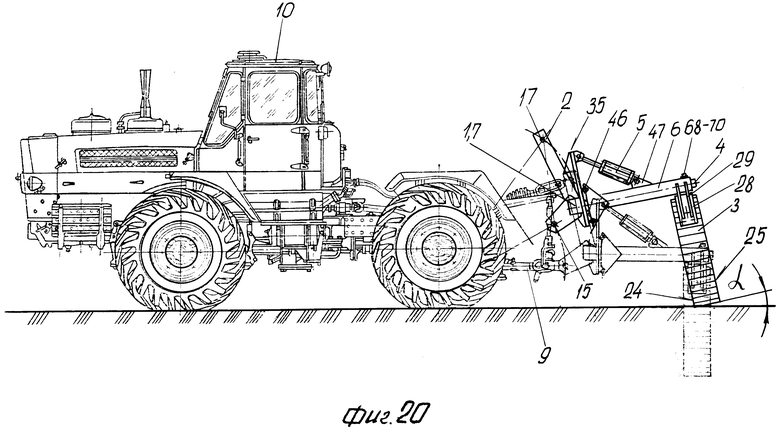

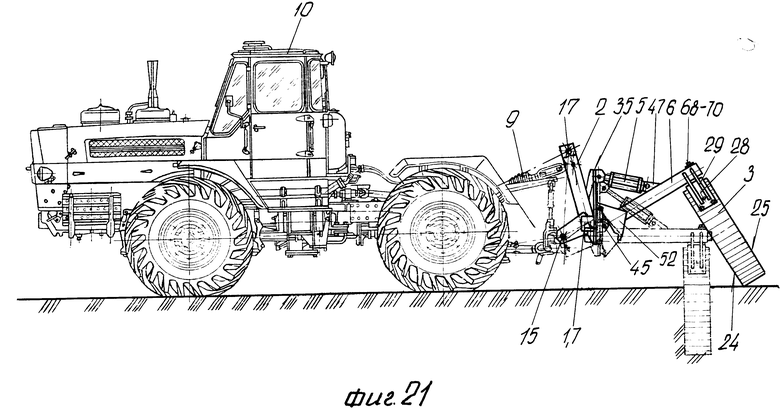

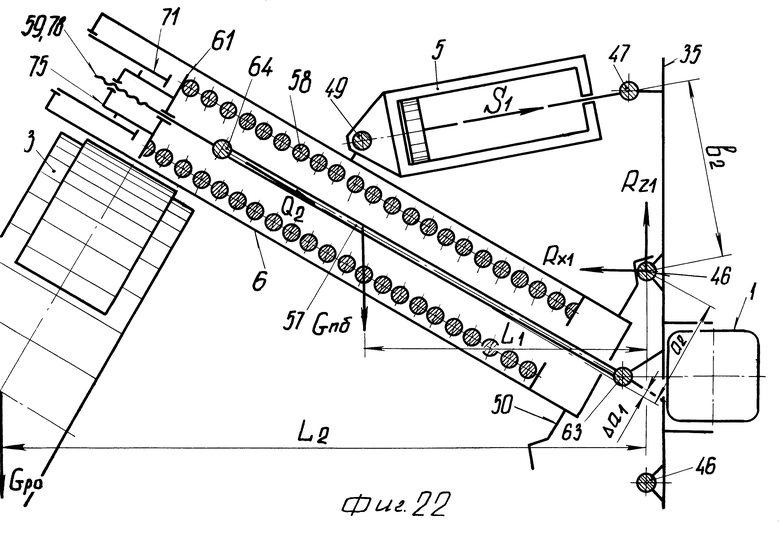

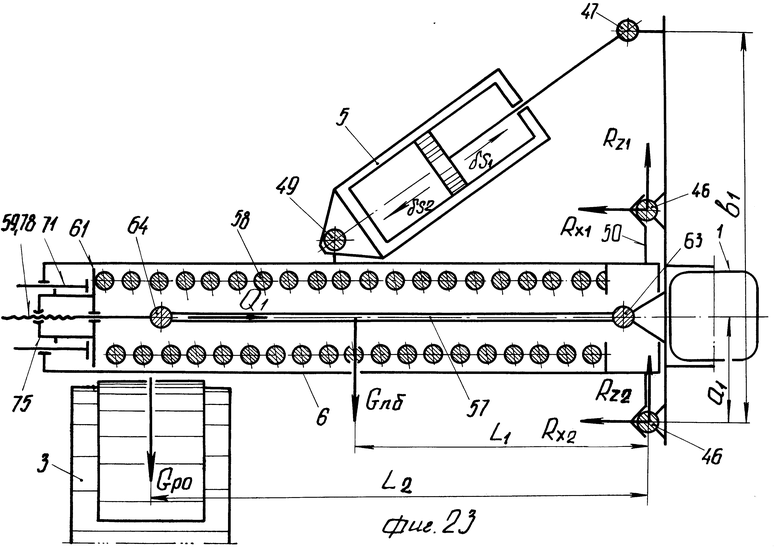

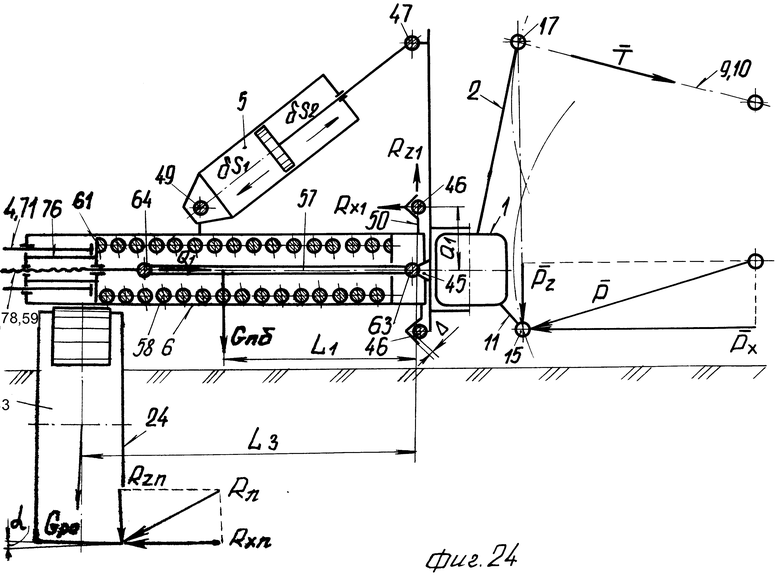

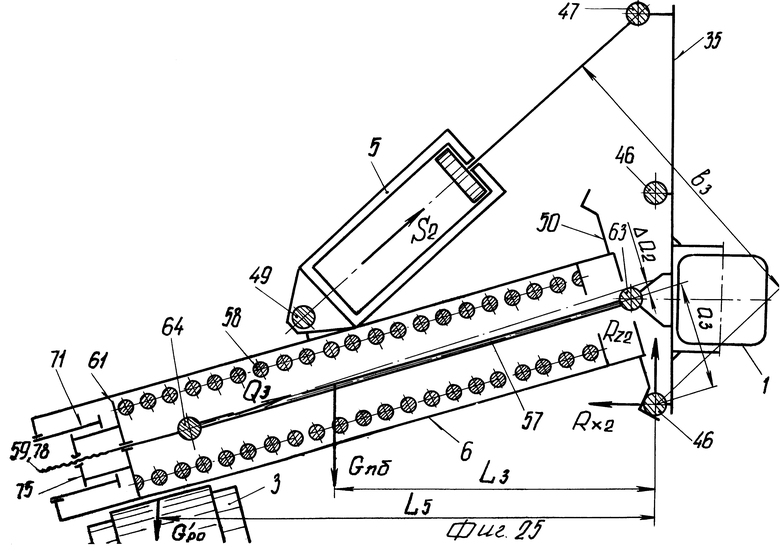

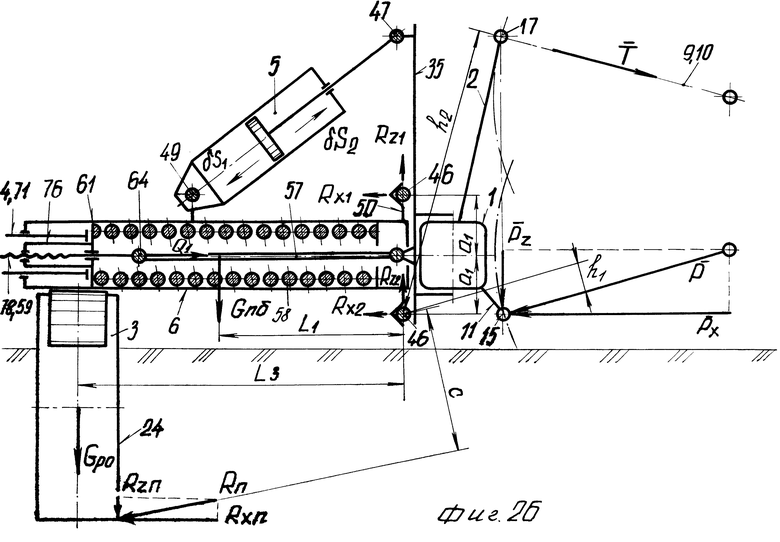

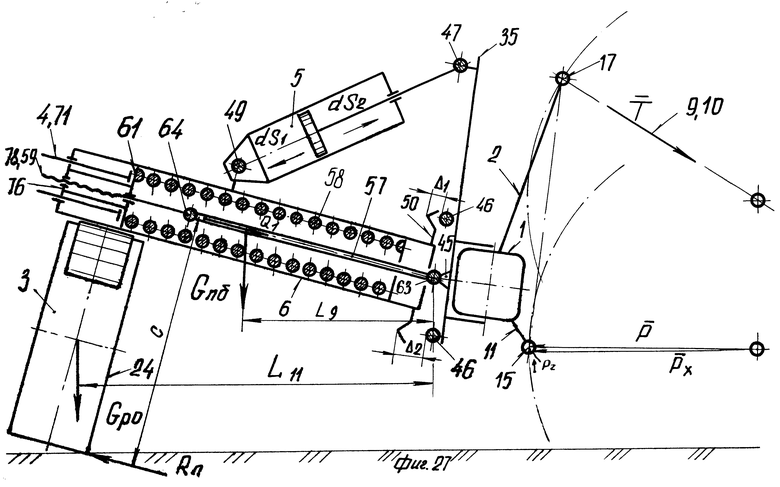

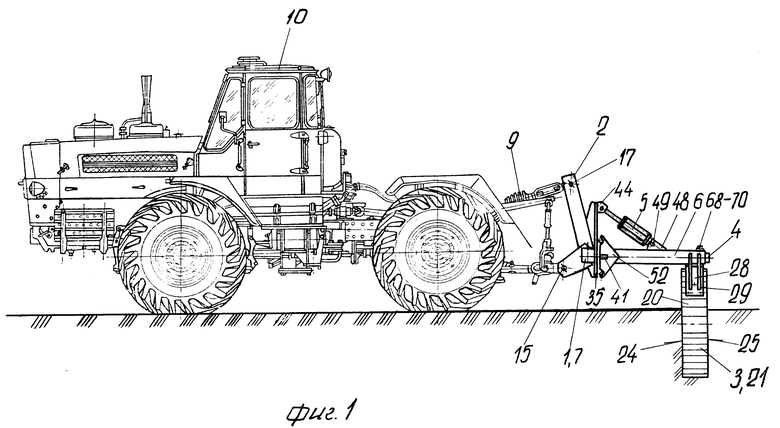

На фиг. 1 изображен почвообрабатывающий агрегат с мелиоративным рыхлителем в рабочем положении, вид слева; на фиг. 2 - рыхлитель мелиоративный, вид справа; на фиг. 3 - то же, в плане; на фиг. 4 - то же, вид спереди; на фиг. 5 - сечение А-А на фиг. 2, предохранительный механизм рабочего органа; на фиг. 6 - сечение Б-Б на фиг. 3, механизм управления положения продольной шарнирно сочлененной балки на раме рыхлителя и предохранительный механизм рабочего органа; на фиг. 7 - почвообрабатывающий агрегат с мелиоративным рыхлителем при выглублении рабочего органа; на фиг. 8 - сечение В-В на фиг. 4, взаимное расположение механизма управления продольной балки и предохранительного механизма при выглублении рабочего органа; на фиг. 9 - мелиоративный рыхлитель в транспортном положении при развороте транспортно-энергетического средства на поворотной полосе мелиоративного участка; на фиг. 10 - положение мелиоративного рыхлителя на навеске транспортно-энергетического средства при дальней транспортировке, вид слева; на фиг. 11 - сечение В-В на фиг. 4, взаимное положение механизма управления и предохранительного механизма на раме рыхлителя при дальней транспортировке на навеске транспортно-энергетического средства; на фиг. 12 - сечение Г-Г на фиг. 3, поперечное сечение задней части продольной балки в месте сопряжения литого кронштейна с внутренними стенками балки и его фиксации; на фиг. 13. - сечение Д-Д на фиг. 3, сопряжение верхней части рабочего органа в виде кольца с кронштейном его крепления на продольной шарнирно сочлененной балке рамы рыхлителя; на фиг. 14 - сечение Е-Е на фиг. 3, фиксация положения рабочего органа посредством монтажных штифтов на кронштейне продольной балки; на фиг. 15 - сечение Ж-Ж на фиг. 3, ограничение направляющими штифтами боковых смещений передней части продольной балки на раме при транспортном положении рыхлителя; на фиг. 16 - сечение Ж-Ж на фиг. 3, положение продольной балки между пазами направляющих штифтов рамы мелиоративного рыхлителя; на фиг. 17 - то же, при переводе рыхлителя из рабочего положения в транспортное; на фиг. 18 рабочий орган мелиоративного рыхлителя в виде кольца, вид спереди; на фиг. 19 - сечение З-З на фиг. 18, диаметральный разрез кольцевого рабочего органа рыхлителя; на фиг. 20 - момент заглубления рабочего органа под весом рыхлителя при работе агрегата на старопахатных полях; на фиг. 21 - положения шарнирно сочлененной балки на раме рыхлителя и механизма управления положением балки при принудительном заглублении рабочего органа в твердый грунт; на фиг. 22 - динамика сил, действующих на раму рыхлителя при переводе продольной балки в полое транспортное положение; на фиг. 23 - динамика сил при переводе продольной балки механизмом управления в среднее положение; на фиг. 24 - динамика сил, действующих на рыхлитель мелиоративный в агрегате транспортно-энергетического средства; на фиг. 25 - кинематика механизмов и силы, действующие на них при выглублении рабочего органа; на фиг. 26 - динамика сил при выполнении технологического процесса сверхглубокого рыхления; на фиг.27 - взаимное положение механизмов рыхлителя в начальный момент заглубления рабочего органа.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Рыхлитель мелиоративный (см. фиг. 1-21) содержит раму 1, механизм подвески 2, установленные на раме 1 рабочий орган 3, предохранительный механизм 4 и механизм 5 управления положением продольной шарнирно сочлененной балки 6, ориентированной параллельно направлению движения.

Рама 1 (см. фиг. 1-4, 6-11, 15-17, 20 и 21) рыхлителя выполнена из полого квадратного сечения бруса с размерами 150х150х12 мм. Торцы бруса закрыты заглушками 7 и 8. Брус рамы 1 расположен перпендикулярно к направлению движения. Рама 1 монтируется на заднюю навеску 9 базового транспортно-энергетического средства 10 посредством подвески 2.

Подвеска 2 рамы 1 (см. фиг. 1-4, 7, 9, 10, 20, 21) мелиоративного рыхлителя содержит три пары вертикально установленных на переднем брусе кронштейнов 11, 12, 13. Кронштейны 11 и 13 установлены по концам полого бруса рамы 1. На внешних боковых гранях кронштейнов 11 и 13 сварными швами соединены бонки 14. В пазах кронштейнов 11, 13 и бонок 14 выполнены соосные отверстия диаметром 60 + 0,5 мм для размещения нижней пары пальцев 15. Кронштейны 11 и 13 взаимно смещены по длине бруса на расстояние 1200 + 1 мм. Кронштейн 12 выполнен из пары полос листовой стали, верхняя часть кронштейна 12 снабжена бонками 16. В бонках 16 и парах полос выполнены соосные отверстия диаметром 40+0,3q мм для установки верхнего пальца 17. Пара нижних пальцев 15 и верхний палец 17 снабжены ручками 18 и запорными чеками 19. Ось симметрии пальца 17 в отверстиях кронштейна 12 размещена в поперечно-вертикальной плоскости и смещена по высоте на 1200 + 1 мм от осей симметрии пальцев 15 в отверстиях кронштейнов 11 и 13. Кронштейны 11-13 с поперечным брусом рамы 1 соединены замкнутыми сварными швами, выполненными по определенной технологии.

Рабочий орган 3 (фиг. 1-4, 7, 9, 10, 11, 18-21) выполнен в виде цилиндрического кольца (части трубы диаметром 1420 мм с толщиной стенки 21,6 мм) шириной 300 мм. Лобовая грань 20 и тыльная грань 21 рабочего органа 3 снабжены замкнутыми односторонними лезвиями 22 и 23. Угол заточки лезвий 22 и 23 - 21 - 25o. Номинальная величина угла равна 22o + 1,5o. Заточка выполнена во внутренней полости кольца. Лезвия 22 и 23 на гранях 20 и 21 образуют замкнутые кольцевые режущие кромки 24 и 25. Лезвия 22 и 23 подвержены объемной закалке до твердости 50 - 55 HRC3. Внешняя поверхность кольца со стороны кромок 24 и 25 напылена износостойким материалом толщиной покрытия 0,6 - 0,8 мм с шириной полосы 60 мм.

На поверхности кольца по периметру рабочего органа 3 в средней поперечно-вертикальной плоскости с равным угловым шагом в 30o + 0,25o выполнены радиально направленные монтажные отверстия 26 диаметром 40 мм и со смещением от осей отверстий 26 на 75 + 0,5 мм в параллельных поперечно-вертикальных плоскостях с тем же угловым шагом выполнены крепежные отверстия 27 диаметром 30+0,8 мм. Монтажные отверстия 26 смещены от лезвия 22 и 23.

Рабочий орган 3 (см. фиг.1-6, 13, 14) закреплен на свободном конце продольной шарнирно сочлененной балки 6 посредством кронштейна 28. Кронштейн 28 в виде дуговой пластина с балкой 6 соединен двумя парами вертикально установленных плит 29 и 30. Плиты 29 и 30 сварными швами соединены с боковыми стенками задней части балки 6 и с верхней цилиндрической поверхностью дуговой пластины кронштейна 28. Дуговая пластина кронштейна 28 с нижней гранью балки 6 соединена замкнутыми кольцевыми швами, выполненными в технологических отверстиях в плоскости сопряжения кронштейна 28. Нижняя поверхность дуговой пластины сопряжена с внешней поверхностью рабочего органа 3. Описанное соединение кронштейна 28 с балкой 6 обеспечивает требуемую техническую надежность рыхлителя. Радиус кривизны нижней поверхности дуговой пластины кронштейна 28 соответствует половине диаметра кольцевого рабочего органа 3.

На поверхности кронштейна 28 выполнены три пары отверстий 31 и 32. Радиально направленные отверстия 31 выполнены диаметром 40 мм и при совмещении внешней поверхности кольца рабочего органа 3 предусмотрены для установки монтажных штифтов 33 (фиг. 14). Другие две пары отверстий 32 имеют отверстия с номинальным диаметром 30+0,8 мм. В отверстии 32 кронштейна 28 и в отверстии 27 рабочего органа 3 устанавливают крепежные болты 34 (фиг. 13), которыми обеспечивается разъемное соединение.

Описанные конструкции рабочего органа 3 и его кронштейна 28 позволяют проводить переустановку рабочего органа 3 путем его поворота вокруг горизонтальной оси, ориентированной параллельно направлению движения рыхлителя на 30o и кратным его величинам при частичном износе режущей кромки 24 на лобовой грани 20. При полностью изношенной режущей кромке 24 на лобовой грани 20 рабочий орган 3 поворачивают вокруг вертикальной оси на 180o таким образом, чтобы режущая кромка 25 тыльной грани 21 была обращена к раме 1 рыхлителя.

Шарнирно сочлененная балка 6 выполнена из квадратного полого проката сечением 150 х 150 х 12 мм, передний конец которой посредством переходной плиты 35 соединен с рамой 1 рыхлителя (см. фиг.1 1-6, 15-17). Ось симметрии балки 6 установлена перпендикулярно к оси симметрии поперечного бруса рамы 1. Передняя часть переходной плиты 35 сопряжена с задней вертикальной полкой бруса рамы 1. На плите 35 сварными швами закреплены верхняя направляющая 36 и нижняя направляющая 37 и две пары ребер жесткости 38 и 39. Переходная плита 35 на раме 1 установлена посредством пары направляющих штифтов 40 и 41 и зафиксирована двумя хомутами 42, охватывающими поверхность полого бруса рамы 1. Концы хомутов 42 установлены в двух парах отверстий с номинальным диаметром 25 мм и с межцентровым расстоянием 200 + 0,8 мм. На резьбовых концах хомутов 42 размещены крепежные элементы. Направляющие штифты 40 и 41 смонтированы в дистанционных втулках 43, установленных в полости переднего бруса рамы 1. Передние концы штифтов 40 и 41 точечными сварными швами соединены с передней полкой бруса (см. фиг. 5, 15-17).

На задней грани переходной плиты 35 по ее высоте сварными швами закреплены пары кронштейнов 44 механизма 5 управления положением продольной шарнирно сочлененной балки 6, пары кронштейнов 45 предохранительного механизма 4 и пары опор 46. Ось симметрии кронштейнов 45 совмещена с горизонтальной осью полого бруса рамы 1. Опоры 46 выполнены в виде цилиндрических стержней диаметром 30 мм и по отношению пары кронштейнов 45 размещены равноудаленно по высоте переходной плиты 35.

Механизм 5 управления положением продольной шарнирно сочлененной балки 6 выполнен в виде силового цилиндра, кинематически связанного с верхней гранью продольной балки 6 и с задней частью переходной плиты 35. Шток цилиндра пальцем 47 соединен с верхней парой кронштейнов 44 на задней части переходной плиты 35 (см. фиг. 1-11, 20 и 21). Основание силового цилиндра механизма 5 размещено в паре кронштейнов 48 и соединено с ним шарнирно пальцем 49. Пара кронштейнов 48 сварными швами закреплена на верхней грани балки 6.

Передняя часть балки 6 (см. фиг.2, 3, 5, 6, 8, 11, 15-17) установлена в литом кронштейне 50 и закреплена с торцевой частью балки 6 усилено вертикальными плитами 51 и 52. Плиты 51 и 52 сопряжены с боковыми стенками балки 6 и с задней вертикальной поверхностью кронштейна 50. На передней поверхности кронштейна 50 выполнены два угловых углубления 53 и 54. Поверхности углублений 53 и 54 наклонены к передней поверхности кронштейна 50 под углами 45 и 135o. Со смещением влево и вправо от вертикальных плит 51 и 52 на поверхности кронштейна 50 выполнены вертикальные пазы 55 и 56 для размещения направляющих штифтов 40 и 41. В рабочем положении балка 6 угловыми углублениями 53 и 54 кронштейна 50 опирается на опоры 46 в виде цилиндрических стержней переходной плиты 35.

Рабочее положение балки на опорах 46 переходной плиты 35 обеспечивается предохранительным механизмом 4. Предохранительный механизм 4 (см. фиг.5, 6, 8 и 11-14) размещен в полости продольной балки 6 и выполнен в виде штанги 57, упругого элемента 58 и натяжного устройства 59. Упругий элемент 58 в виде пружины сжатия размещен между упором 60 и рабочей поверхностью опорного диска 61 натяжного устройства 59. Внешние витки пружины сжатия сопряжены с внутренними стенками балки 6. Упор 60 в виде диска с внешним квадратным контуром в геометрическом центре имеет отверстие 62. Упор 60 с внутренними стенками балки 6 соединен сварным замкнутым швом. Упор 60 смещен внутрь от переднего торца балки 6 и установлен в ее полости на величину большую, чем высота кронштейнов 45. Штанга 57 соединена шарнирно пальцем 63 с соосными отверстиями кронштейнов 45 и пальцем 64 с отверстием в вилке 65 натяжного устройства 59. Передний конец штанги 57 шарнирно соединен с нижним кронштейном 45 переходной плиты 50. Задний конец штанги 57 связан шарнирно с вилкой 65 натяжного устройства 59.

Натяжное устройство 59 установлено в литом кронштейне 66. Внешняя торцевая поверхность литого кронштейна 66 имеет буртик 67, который опирается в задний торец балки 6. Положение литого кронштейна 66 (см. фиг. 6, 8, 11 и 12) в полости балки 6 зафиксировано стопорным болтом 68, который размещен в отверстии на верхней грани литого кронштейна 66. Стопорный болт 68 установлен в резьбовой бонке 69, приваренной на верхней грани в задней части полого бруса балки 6. Болт 68 имеет контргайку 70. В литом кронштейне 66 выполнено цилиндрическое отверстие, в котором установлен телескопический стакан 71, перемещение которого наружу из полости балки 6 и внутрь ее ограничено внешними и внутренними буртиками 72 и 73. Внутренняя поверхность телескопического стакана 71 сопряжена с направляющим пояском 74 фасонной гайки 75. Натяжное устройство 59 выполнено в виде штока с резьбовым наконечником. Фасонная гайка 75 на внешней торцевой поверхности имеет шестигранную призму 76 под размер торцевого ключа. Один конец штока снабжен вилкой 65 и шарнирно соединен со штангой 57. На резьбовой части штока установлена фасонная гайка 75. Внутренняя поверхность фасонной гайки 75 со стороны призмы 76 снабжена резьбой. С противоположной части от призмы 76 во внутренней полости фасонной гайки 75 выполнена цилиндрическая направляющая 77. На внутренней торцевой поверхности фасонной гайки 75 с помощью резьбовой нарезки установлен опорный диск 61. Вилка 65 установлена на штоке 78, задняя часть которой снабжена резьбой и размещена во втулке фасонной гайки 75.

Рыхлитель работает следующим образом.

Раму 1 рыхлителя посредством механизма подвески 2 навешивают на навесную систему 9 транспортно-энергетического средства 10. Для этого нижние продольные тяги навесной системы 9 средства 10 пальцами 15 соединяют с кронштейнами 11 и 13 и подвески 2. Центральную верхнюю тягу навесной системы 9 пальцем 17 соединяют с верхним кронштейном 12. Положение пальцев 15 и 17 в кронштейнах 11-13 зафиксировано запорными чеками 19. Далее рукавами высокого давления штоковую и бесштоковую полости силового цилиндра механизма 5 соединяют или с левой или с правой секцией гидрозолотника гидравлической системы транспортно-энергетического средства 10.

Навесной системой 9 средства 10 раму 1 рыхлителя переводят в полное транспортное положение. Тракторист проверяет крепежные элементы на кронштейне 28 и степень затяжки фасонной гайки 75 на резьбовом штоке 78. Затем тракторист ручку золотника крайней секущей переводит в положение "Подъем". Масло из гидрораспределителя трактора поступает в штоковую полость с рабочим давлением 12,0 - 12,5 МПа. Основание силового гидроцилиндра приближается к поршню на штоке силового цилиндра механизма 5 управления положением продольной шарнирно сочлененной балки 6. Расстояние между центрами (осями) пальцев 47 и 49 в кронштейнах 44 и 46 уменьшилось на 125 мм (см. фиг. 22). Под усилием силового цилиндра S1 продольный брус 6 поворачивается на угловом углублении 53 переднего литого кронштейна 50 вокруг геометрической оси опоры 46, установленной на задней части промежуточной плиты 35. Продольная балка 6 из горизонтального положения (см. фиг. 6 и 23) переходит в накопленное положение (см. фиг. 11 и 22). При неизменной длине штанги 57 изменилось (уменьшилось) расстояние между горизонтальной осью верхней опоры 46 и осью пальца 64, установленного в вилке 65 натяжного устройства 59. При наклоне продольной балки 6 вперед опорный диск 61 сжимает витки упругого элемента 58. Усилие сжатия витков цилиндрической пружины сжатия 58 показано вектором Q2 на фиг. 22.

Наклон продольной балки 6 в равновесном положении удерживается моментом сил.

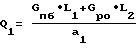

S1•b2 = Q2•a2 + Gпб•L1 + Gpo•L2, (1)

где S1 - усилие на штоке силового цилиндра механизма 5 управления положением продольной балки 6;

Q2 - усилие сжатых витков упругого элемента 58 предохранительного механизма 4;

Gпб - сила веса от массы продольной балки 6 и установленных механизмов;

Gpo - сила веса от массы рабочего органа 3;

b2; a2; L1 и L2 - плечи приложения активных сил по отношению к верхней опоре 46 на задней плите 35.

Для проверки нормальной работы механизмов 5 и 4 тракторист ручку правого гидрозолотника из положения "Подъем" через "Нейтральное положение" переводит золотник в положение "Плавающее".

Штоковая и бесштоковая полости силового гидроцилиндра взаимно гидравлически соединяются.

Под действием моментов сил M1=Q1•a1; M2=Gпб•L1 и M3=Gро•L2 продольная балка 6 из наклонного положения переводится в горизонтальное положение (см. фиг. 23). Угловые углубления 53 и 54 опираются на опоры 46. В равновесном состоянии горизонтальное положение продольного бруса уравновешивается моментами сил.

Q1•a1= Gпб•L1 + Gро•L2 (2)

Величину усилия  подбирают опытным путем. Считывают, что усилия натяжения витков пружины 58 достаточно, если между верхним угловым углублением 53 и опорой 46 отсутствует зазор. Прикладывая усилие в пределах 20 - 25 кГс на заднюю нижнюю часть дуги кольцевого рабочего органа 3, угловое углубление 53 должно отойти от опоры на 2-2,5 мм.

подбирают опытным путем. Считывают, что усилия натяжения витков пружины 58 достаточно, если между верхним угловым углублением 53 и опорой 46 отсутствует зазор. Прикладывая усилие в пределах 20 - 25 кГс на заднюю нижнюю часть дуги кольцевого рабочего органа 3, угловое углубление 53 должно отойти от опоры на 2-2,5 мм.

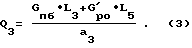

В дальнейшем при транспортном положении поперечного бруса рамы 1 тракторист ручку золотника из положения "Плавающее" переводит в положение "Опускание" (см. фиг. 22, 23 и 25). Крайнее нижнее положение продольного бруса 6 удерживается усилием S2 на штоке силового цилиндра, создаваемого давлением масла в бесштоковй полости. Кронштейны 50 продольного бруса 6 угловым углублением 54 поворачивается вокруг геометрической оси пары 46. Величина реакции RZ2 и RX2 на опоре 46 определяется с учетом моментов сил M1= S2•b3; M2= Q3•a3; M3=Gпб•L3 и  , где

, где  - сила веса от приведенной массы рабочего органа. Далее тракторист правую ручку крайней секции гидрозолотника переводит вновь в положение "Плавающее". Усилие сжатия Q3 витков цилиндрической пружины 57 переводит балку 6 из наклонного положения в нормальное, рабочее положение.

- сила веса от приведенной массы рабочего органа. Далее тракторист правую ручку крайней секции гидрозолотника переводит вновь в положение "Плавающее". Усилие сжатия Q3 витков цилиндрической пружины 57 переводит балку 6 из наклонного положения в нормальное, рабочее положение.

Величина усилия сжатия витков пружины для данного положения механизмов определяется следующим образом:

Если продольная балка 6 не заняла исходного положения, выясняют причину, затем устраняют ее, и добиваются нормального перевода продольной балки 6 из наклонных, возмущенных положений в рабочее, используя при этом натяжное устройство 59.

Перед началом перевода рамы 1 рыхлителя из транспортного положения в рабочее, гидрозолотник управления силовым цилиндром механизма 5 тракторист переводит в положение "Плавающее". Таким же образом он поступает со средней ручкой гидрозолотника, который управляет навеской системой 9 транспортно-энергетического средства 10. Под весом рабочего органа 3, продольной балки 6 вместе с механизмами 5, 4 и 59 и весом рамы 1 с подвеской 2 нижняя часть режущей кромки 24 приближается к поверхности поля. Режущая кромка 24 частично деформирует поверхность обрабатываемого участка. Тракторист с помощью КПП выбирает требуемую рабочую скорость агрегата. При движении средства 10 тяговое усилие  через нижние продольные тяги навески передается на пару пальцев 15 и через кронштейны 11 на поперечный брус рамы 1 (см. фиг. 27). Тяговое усилие

через нижние продольные тяги навески передается на пару пальцев 15 и через кронштейны 11 на поперечный брус рамы 1 (см. фиг. 27). Тяговое усилие  с рамы 1 через пару хомутов 42 передается на переходную плиту 35. Активное усилие

с рамы 1 через пару хомутов 42 передается на переходную плиту 35. Активное усилие  с переходной плиты 35 в дальнейшем переходит к кронштейнам 45 и далее передается через палец 63 на штангу 57. Задний конец штанги 57 через палец 64 и вилку 65 натяжного устройства воздействует на опорный диск 61. Тяговое усилие транспортно-энергетического средства 10 через сжатые витки пружины 58 передается на упор 60 и на стенки полого продольного бруса 6, а затем через кронштейн 28, монтажные штифты 33 и крепежные болты 34 - на верхнюю нерабочую часть кольцевого рабочего органа 3. Острая режущая кромка 24 лезвия 22 с односторонней заточкой преодолевает сопротивление почвы Rп и внедряется в пахотный горизонт. При заглублении рабочего органа 3 угловые углубления 53 и 54 на литом кронштейне 50 по отношению опоры 46 могут смеситься назад на величину зазоров Δ1 и Δ2 (см. фиг. 27).

с переходной плиты 35 в дальнейшем переходит к кронштейнам 45 и далее передается через палец 63 на штангу 57. Задний конец штанги 57 через палец 64 и вилку 65 натяжного устройства воздействует на опорный диск 61. Тяговое усилие транспортно-энергетического средства 10 через сжатые витки пружины 58 передается на упор 60 и на стенки полого продольного бруса 6, а затем через кронштейн 28, монтажные штифты 33 и крепежные болты 34 - на верхнюю нерабочую часть кольцевого рабочего органа 3. Острая режущая кромка 24 лезвия 22 с односторонней заточкой преодолевает сопротивление почвы Rп и внедряется в пахотный горизонт. При заглублении рабочего органа 3 угловые углубления 53 и 54 на литом кронштейне 50 по отношению опоры 46 могут смеситься назад на величину зазоров Δ1 и Δ2 (см. фиг. 27).

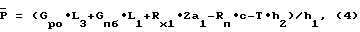

При дальнейшем заглублении рабочего органа 3 (см. фиг. 24) угол α между горизонтом и нижней образующей цилиндрической поверхности рабочего органа уменьшается. Заглубление рабочего органа происходит до тех пор, пока величина угла α не будет превышать 0,5...1,0o. Тяговое сопротивление Rп почвы при резании пласта почвы в верхнем слоем (0 - 27 см) и грунта в слое (0,3 - 1,1 м) в этом случае имеет минимальное сопротивление. Рабочий орган 3 вместе с рамой 1 по отношению к тягам навесной системы 9 средства 10 занимают положение, указанное на фиг. 26. Тяговое усилие  транспортно-энергетического средства 10 тратится на преодоление моментов сил.

транспортно-энергетического средства 10 тратится на преодоление моментов сил.

где - тяговое усилие средства 10;

- тяговое усилие средства 10;

Rx1 - горизонтальная реакция на верхней опоре 46;

T - усилие на верхней центральной тяге навески 9;

a1; c; h1 и h2 - плечи сил, согласно схеме, изображенной на фиг. 26.

При движении орудия режущей кромкой 24 на передней части 20 рабочего органа 3 пласт почвы и грунта по части дуги окружности срезается от поверхности поля, затем достигает минимальной глубины и затем вновь поверхности поля. Ширина зоны рыхления равна диаметру кольца рабочего органа 3, в частности 1,42 см. Режущая кромка 24 локально воздействует на пласт почвогрунта и крошит его. Далее по наклонной поверхности лезвия 22 подрезанные слои почвы и грунта устремляются в полость кольца. В радиальных направлениях в полости кольца происходит деформация почвогрунта. Заклинивания почвы и грунта в полости кольцевого рабочего органа не происходит, т.к. в верхней части кольца в месте сопряжения с кронштейном 28 имеется незанятое, свободное пространство. Пласты почвы при деформации вспучиваются в полости кольца. При смещении почвенных пластов внутри кольца в радиальных направлениях происходит взаимное их смещение почвенных отдельностей. За счет подпора в передней части 20 рабочего органа 3 несрезанными пластами грунта деформированные слои выталкиваются в заднюю часть 21 рабочего органа. По периметру кольца образуется зазор, равный толщине стенки кольца (21,6 мм). В создавшемся пространстве почвенные агрегаты испытывают растягивающие усилия и цилиндр из почвы и грунта разваливается на агрономически ценные фракции в верхнем пахотном слое и пористый, воздухо- и водопроницаемый грунт в нижней части. Вся эта масса сходит по наклонному кольцевому одностороннему лезвию 23 на задней части рабочего органа 3, приближаясь к плотным внешним необработанным стенкам.

Плотность почвы и грунта по ходу движения агрегата меняются существенно. Локальное возрастание сопротивления почвы Rп (см. фиг. 24) приводит к тому, что рабочий орган 3 вместе с продольной балкой 6 отклоняются от горизонтального положения на угол α . Между нижней опорой 46 и угловым углублением 54 возникает зазор Δ . Усилие сжатия витков цилиндрической пружины 58 возрастает. По отношению к верхней опоре 46 с реакциями Rx1 и RZ1 появляется активный момент сил M = Q1•a1, который стремится вновь заглубить рабочий орган на заданную глубину, т.е. вернуть его на режущую кромку в исходное, равновесное положение. Под действием упругих сил сжатых витков цилиндрической пружины сжатия 58 рабочий орган 3 работает в режиме высокочастотных автоколебаний. Это обеспечивает как увеличение интенсивности крошения, так и снижения тягового сопротивления Rп.

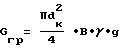

На конце загона тракторист ручку средней секции гидрозолотника переводит в положение "Подъем". Тяги навесной системы 9 транспортно-энергетического средства 10 занимают положение, изображенное на фиг. 7. При выглублении рабочего органа 3 в его полости находится почвогрунт. Сила веса от почвогрунта внутри кольца

где

dк - внешний диаметр кольцевого рабочего органа;

B - ширина рабочего органа;

γ - плотность грунта в естественном состоянии;

g - ускорение свободного падения

и сила веса от рабочего органа 3 Gро совместно создают относительно нижней опоры 46 момент сил  , который балку 6 приводит в наклонное положение (см. фиг. 25). Одновременно с тем, что продольная балка 6 занимает наклонное положение, изменяется величина угла α . Нижняя образующая цилиндрической поверхности кольцевого рабочего органа к горизонту принимает величины больше 90o (тупой угол), а по этой причине при перемещении агрегата, рабочий орган из почвогрунта принудительно выталкивается на дневную поверхность. Упругий элемент 58 предохранительного механизма 4 способствует снижению динамических нагрузок на рабочий орган 3, продольную балку 6, раму 1, на подвеску 2 рыхлителя и навесную систему 9 транспортно-энергетического средства 10.

, который балку 6 приводит в наклонное положение (см. фиг. 25). Одновременно с тем, что продольная балка 6 занимает наклонное положение, изменяется величина угла α . Нижняя образующая цилиндрической поверхности кольцевого рабочего органа к горизонту принимает величины больше 90o (тупой угол), а по этой причине при перемещении агрегата, рабочий орган из почвогрунта принудительно выталкивается на дневную поверхность. Упругий элемент 58 предохранительного механизма 4 способствует снижению динамических нагрузок на рабочий орган 3, продольную балку 6, раму 1, на подвеску 2 рыхлителя и навесную систему 9 транспортно-энергетического средства 10.

Нормальная эксплуатация мелиоративного рыхлителя обеспечивается не только тем, что продольная балка 6 с рабочим органом 3 соединены с рамой 1 посредством предохранительного механизма 4, но и постановкой двух направляющих штифтов 40 и 41. Штифты 40 и 41 строго фиксируют положение на раме 1 не только переходной плиты 35, но и положение передней плиты 50. Вертикальные пазы 55 и 56 (см. фиг. 15-17 и 5) надежно фиксируют положение продольной балки 6 на опорах 46 независимо от ее угла и величины наклона к горизонту. Направляющие штифты 40 и 41 исключают перекосы осей 63 и 64 в кронштейне 45 в вилке 65 механизма 4.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в мелиорации и сельскохозяйственном машиностроении;

для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 2001 |

|

RU2192719C2 |

| СПОСОБ РЫХЛЕНИЯ ПОЧВЫ НА ОРОШАЕМЫХ ПОЛЯХ С ПОСТОЯННОЙ ДРЕНАЖНОЙ СЕТЬЮ И РЫХЛИТЕЛЬ | 1997 |

|

RU2115784C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2116011C1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2115277C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2116715C1 |

| РАБОЧИЙ ОРГАН МЕЛИОРАТИВНОГО ОРУДИЯ | 2001 |

|

RU2192723C2 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1997 |

|

RU2125782C1 |

| СПОСОБ УЛУЧШЕНИЯ ВОДНО-ВОЗДУШНОГО РЕЖИМА ПОЧВЫ ПОД ПОСЕВАМИ МНОГОЛЕТНИХ КОРМОВЫХ КУЛЬТУР, УСТРОЙСТВО ДЛЯ НАРЕЗКИ ЩЕЛЕЙ-КРОТОВИН И УКЛАДКИ ДРЕНАЖНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ И ПОДПОЧВЕННОГО УВЛАЖНЕНИЯ | 1997 |

|

RU2116723C1 |

Рыхлитель предназначен для почвы и может быть использован в устройствах для глубокой мелиоративной обработки почвы. Рыхлитель содержит раму 1, механизм подвески 2 и рабочий орган 3. Рабочий орган 3 выполнен в виде цилиндрического кольца и установлен на продольной шарнирносочлененной балке 6. Рабочий орган 3 снабжен предохранительным механизмом 4. Положения шарнирносочлененной балки фиксируется механизмом дистационного управления. 20 з.п. ф-лы, 27 ил.

| SU, авторское свидетельство, 1435137, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторск ое свидетельство, 1335133, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1997-04-25—Подача