Изобретения относятся к области экспериментальной аэродинамики и могут быть использованы для получения гиперзвуковых потоков газа для аэродинамических исследований.

Наиболее близким из известных решений к заявленному способу является способ получения гиперзвукового потока газа, основанный на накоплении рабочего газа, изменений его состояния до параметров торможения путем преобразования потенциальной энергии толкающего газа в потенциальную энергию рабочего газа с помощью адиабатического сжатия, дросселирования и напуска рабочего газа в аккумулирующую полость.

Устройство для реализации этого способа содержит полость предварительной подготовки газа с системой питания ее рабочим газом, соединенную с аккумулирующей полостью через перекрывающее устройство, дроссель и обратный клапан (см. авт. св. СССР N 972931, G 01 M 9/02, 1989).

Недостатком указанных решений является то, что исходный запас рабочего газа в стволе резко уменьшается с увеличением потребной температуры торможения газа T0. Это связано с тем, что для получения высоких температур торможения T0 > T1, (T1 - начальная (до сжатия) температура газа в стволе) необходимо обеспечить высокую степень сжатия P0/P1, что для заданного давления торможения P0 достигается уменьшением начального (до сжатия) давления в стволе P1.

Задачей данных изобретений является увеличение исходного запаса газа в стволе при высоких температурах торможения, либо (при одинаковых запасах массы газа) - увеличение температуры торможения. Технический результат, достигаемый при этом - либо увеличение диаметра гиперзвукового потока, а значит, и числа Рейнольдса, либо увеличение диапазона моделирования температуры торможения и числа Маха потока.

Этот технический результат достигается тем, что в способе получения гиперзвукового потока, основанном на адиабатическом сжатии и дросселировании рабочего газа, с последующим выпуском его через сопло, предварительно повышают температуру и давление рабочего газа до энтропии S1, при дросселировании энтропию S1 рабочего газа повышают до значения S0, соответствующего параметрам торможения T0, P0, затем адиабатически сжимают рабочий газ до параметров торможения.

Указанный результат достигается тем, что устройство для получения гиперзвукового потока для аэродинамических исследований, предназначенное для осуществления способа и содержащее ресивер, клапан пуска-отсечки, последовательно расположенные перекрывающее устройство, дроссель и обратный клапан, и сопло снабжено мультипликаторами, обеспечивающими адиабатическое сжатие рабочего газа, соединенными через перекрывающее устройство, дроссель и обратный клапан, системой синхронизации работы мультипликаторов, клапана пуска-отсечки и перекрывающего устройства, и кауперным подогревателем для нагрева рабочего газа, наступающего в мультипликатор из ресивера через клапан пуска-отсечки.

Технический результат также может быть достигнут тем, что в варианте выполнения известное устройство для получения гиперзвукового потока снабжено мультипликаторами, обеспечивающими повышение давления рабочего газа и его адиабатическое сжатие, системой синхронизации работы мультипликатора, и перекрывающего устройства, и кауперным подогревателем для нагрева рабочего газа, поступающего из мультипликатора, при этом мультипликаторы соединены через кауперный подогреватель, перекрывающее устройство, дроссель и обратный клапан.

Во втором варианте выполнения известное устройство для получения гиперзвукового потока снабжено мультипликаторами, обеспечивающими повышение давления рабочего газа и его адиабатическое сжатие, соединенными через перекрывающее устройство, дроссель и обратный клапан, системой синхронизации работы мультипликаторов и перекрывающего устройства, и элементами разогрева рабочего газа внутри малого цилиндра мультипликатора.

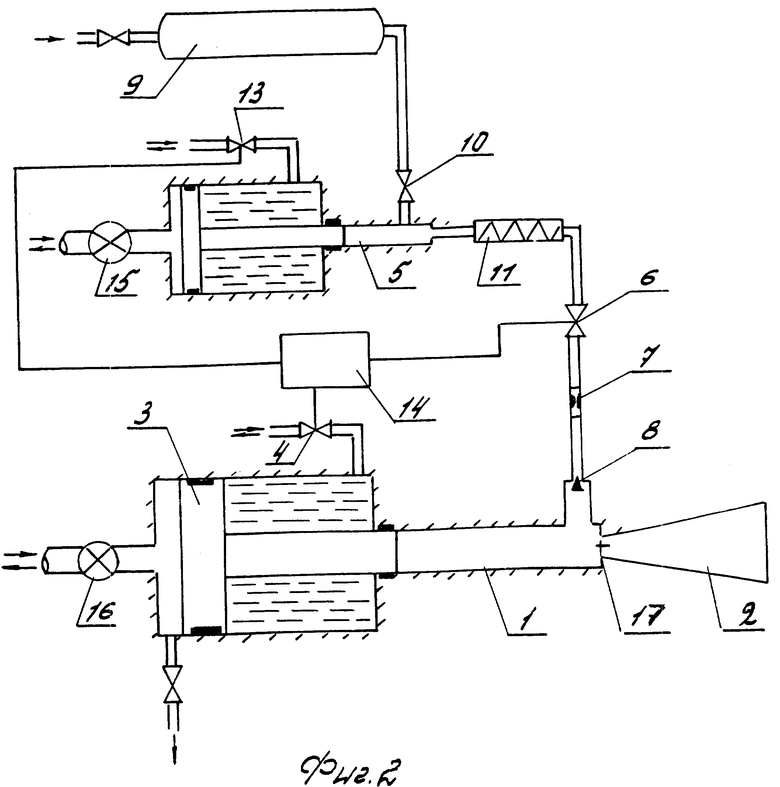

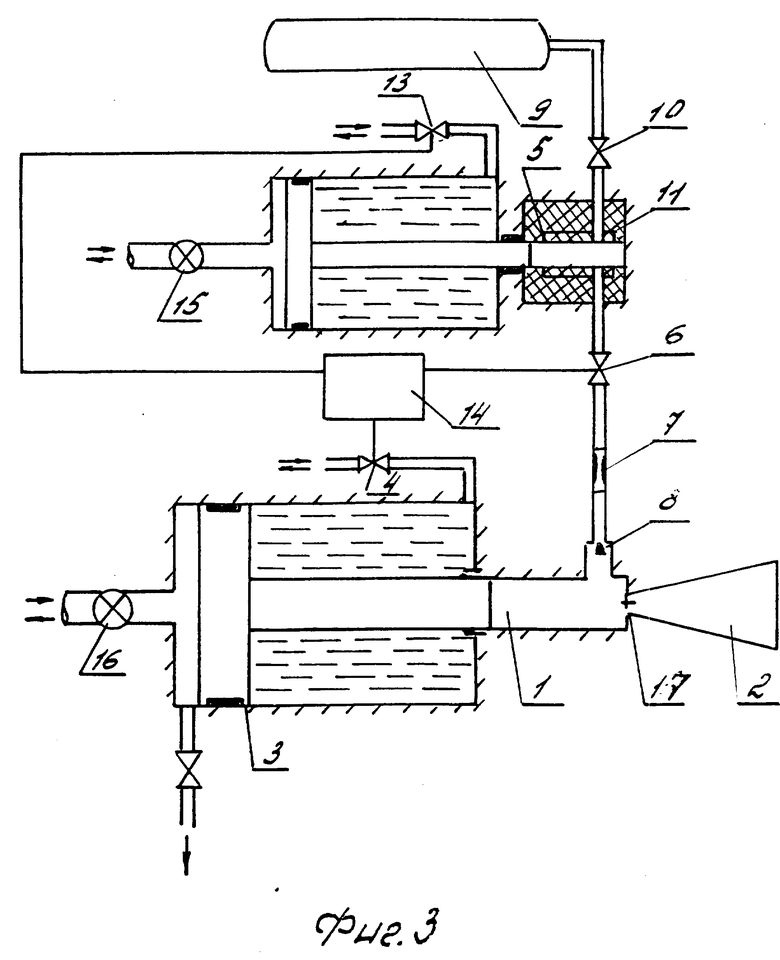

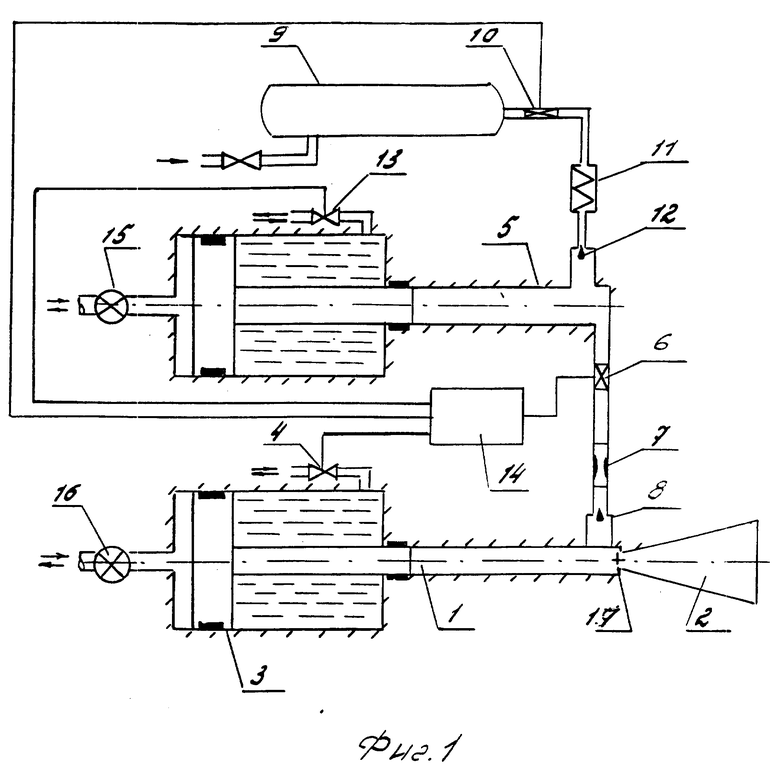

Схемы устройств для получения гиперзвукового потока газа по предлагаемому способу приведены на фиг.1-3.

Устройство для реализации способа, приведенное на фиг.1, содержит мультипликатор адиабатического сжатия газа 1, оборудованный соплом 2 и стартовым устройством поршней 3 в виде клапана 4. Дополнительный мультипликатор адиабатического сжатия 5 соединен с мультипликатором 1 через последовательно расположенные перекрывающее устройство 6, дроссель 7 и обратный клапан 8. Система предварительной подготовки газа в виде ресивера 9, клапана пуска-отсечки 10, кауперного подогревателя 11 и обратного клапана 12 соединена с дополнительным мультипликатором. Дополнительный мультипликатор оборудован стартовым устройством в виде клапана 13. Устройство снабжено системой синхронизации 14 работы мультипликаторов, клапана пуска-отсечки и перекрывающего устройства, и вентилями 15 и 16 подачи толкающего газа в мультипликаторы.

Устройство для реализации способа, приведенное на фиг.2, содержит мультипликатор адиабатического сжатия 1 газа, оборудованный соплом 2 и стартовым устройством поршней 3 в виде клапана 4. Мультипликатор давления 5 соединен с мультипликатором 1 через кауперный подогреватель 11, перекрывающее устройство 6, дроссель 7 и обратный клапан 8. Мультипликатор 5 оборудован вентилем подачи газа 10 и стартовым устройством в виде клапана 13. Устройство оборудовано системой синхронизации 14 работы мультипликаторов и перекрывающего устройства и вентилями 15, 16 подачи в них толкающего газа.

Устройство для реализации способа, приведенное на фиг. 3, содержит мультипликатор адиабатического сжатия 1 газа, оборудованный соплом 2, и стартовым устройством поршней 3 в виде клапан 4. Мультипликатор давления 5 снабжен элементами разогрева газа 11 внутри малого цилиндра, вентилем 10 закачки рабочего газа и стартовым устройством в виде клапана 13. Мультипликаторы 1 и 5 соединены через перекрывающее устройство 6, дроссель 7 и обратный клапан 8. Устройство оборудовано системой синхронизации 14 работы мультипликаторов и перекрывающего устройства и вентилями 15, 16 подачи толкающего газа в мультипликаторы.

Устройство, приведенное на фиг.1, работает следующим образом.

Поршни мультипликаторов отводят в крайнее левое положение путем подачи жидкости через клапаны 4 и 13, после чего клапаны перекрывают. Выход газа в сопло закрывают диафрагмой 17. Накапливают рабочий газ в ресивере 9 до требуемого давления Pр и разогревают кауперный подогреватель 11 до требуемой температуры Tк. Синхронизирующую систему 14 настраивают на заданное время открытия τн клапана пуска-отсечки 10 и срабатывание стартового устройства дополнительного мультипликатора 5 - клапан 13 в момент τ = τн, срабатывание перекрывающего устройства 6 на момент τ = τн+τсж , где τсж - время сжатия газа до расчетных параметров в дополнительном мультипликаторе, и срабатывание стартового устройства мультипликатора 1 - клапана 4 в момент времени τ = τн+τсж+τп, где τп - время перетекания газа из дополнительного мультипликатора 5 в мультипликатор 1. Подают давление толкающего газа в мультипликаторы 1 и 5 путем открытия вентилей 15, 16.

Для пуска установки открывают клапан пуска-отсечки 10 на заданное время τн. . В течение этого времени газ из ресивера 9 пропускают через клапан 10, кауперный подогреватель 11 и обратный клапан 12 в дополнительный мультипликатор 5. При этом температуру газа доводят до значения T1, давление P1, а энтропию - S1 и все параметры меньше параметров торможения T0, P0, S0.

По истечении времени напуска τ = τн с помощью синхронизующей системы перекрывают клапан 10 и в этот же момент времени открывают клапан 13 стартового устройства поршней дополнительного мультипликатора. Синхронизация срабатывания клапанов 10 и 13 продиктована уменьшением потерь тепла от предварительно подогретого рабочего газа в холодные стенки ствола дополнительного мультипликатора. После срабатывания стартового устройства поршни дополнительного мультипликатора давлением толкающего газа приводят в движение и снижают рабочий газ.

После выравнивания давления в мультипликаторе 5 и в подводящем трубопроводе обратный клапан 12 закрывают и дальнейшее сжатие газа до параметров T2, P2, S1 (температура T2 выше T1 и меньше T0, а давление P2 - больше предельного давления торможения P0 пред) проводят адиабатически при S1 = const. После сжатия газа с помощью синхронизирующего устройства 14 открывающего перекрывающее устройство 6 и рабочий газ через дроссель 7 и обратный клапан 8 дросселируют в мультипликатор 1. При этом давление газа уменьшают до P3 < P0, а температуру повышают в соответствии с эффектом Джоуля-Томсона T3 > T2. Энтропию газа повышают до S = S0, соответствующей параметрам торможения. В процессе дросселирования газа поршни мультипликатора 5 перемещают и в конце процесса доводят до крайнего положения и останавливают. В этот же момент с помощью синхронизирующей системы 14 открывают клапан 4 стартового устройства поршней 3 мультипликатора 1. Поршни 3 приходят в движение и адиабатически сжимают рабочий газ (при неизменной энтропии) S = S0 до параметров торможения P0, T0. При этих параметрах разрушают диафрагму 17 и поршни 3 выталкивают рабочий газ в сопло 2 при постоянных параметрах торможения P0, T0.

Устройство, приведенные на фиг.2 и 3, работают следующим образом.

Поршни мультипликаторов отводят в крайнее левое положение путем подачи жидкости через клапаны 4 и 13, после чего клапаны перекрывают. Вход газа в сопло 2 закрывают диафрагмой 17. С помощью синхронизирующей системы 14 согласуют моменты открытия клапана 13 и перекрывающего устройства 6, и одновременность момента окончания выталкивания рабочего газа из мультипликатора 5 с моментом открытия стартового клапана 4 поршней 3 мультипликатора 1. Заполняют мультипликатор 5 рабочим газом через вентиль 10. Разогревают кауперный подогреватель 11 (фиг. 2) или нагревательные элементы 11 (фиг.3) до требуемой температуры Tл. После разогрева газа его энтропия S1 меньше энтропии S0 при параметрах торможения. Подают давление толкающего газа в мультипликаторы 1 и 5 путем открытия вентилей 15 и 16. Для пуска установки с помощью синхронизирующей системы 14 одновременно открывают стартовый клапан 13 мультипликатора 5 и перекрывающее устройство 6. Нагретый рабочий газ дросселируют в мультипликатор 1 через дроссель 7 и обратный клапан 13. При этом энтропию газа доводят до значения S0, соответствующего параметрам газа при истечении в сопло. В момент остановки поршней дополнительного мультипликатора 5 в крайнем положении с помощью синхронизирующей системы 14 открывают клапан 4 стартового устройства поршней 3 мультипликатора 1. Поршни 3 мультипликатора 1 давлением толкающего газа перемещают к соплу 2 и при этом адиабатически сжимают рабочий газ. При выравнивании давлений в цилиндре мультипликатора 1 и соединительной трассе обратный клапан закрывают. Поршни 3 адиабатически дожимают рабочий газ при энтропии S=S0 до параметров торможения: давления P0 и температуры T0. После этого разрушают диафрагму 15 сопла 2 и рабочий газ выталкивают поршнями 3 в сопло при постоянных параметрах торможения P0, T0.

Использование изобретений позволяет более чем на порядок увеличить количество рабочего газа в малом цилиндре дополнительного мультипликатора, а следовательно, соответственно увеличить продолжительность рабочего режима или диаметр рабочего потока по сравнению с прототипом. При одинаковых запасах рабочего газа более чем на порядок уменьшается потребный объем мультипликатора 5 и соответственно существенно сокращаются габариты установки. Температура торможения по сравнению с прототипом может быть увеличена на 1000 K и выше.

Изобретения относятся к области экспериментальной аэродинамики. Температуру и давление рабочего газа предварительно повышают до энтропии S1, затем газ дросселируют с повышением энтропии до значения S0, соответствующего параметрам торможения. После дросселирования рабочий газ адиабатически сжимают до параметров торможения, а затем выпускают через сопло. Устройство, реализующее способ, содержит ресивер, клапан пуска-отсечки, два мультипликатора, обеспечивающих адиабатическое сжатие газа, и сопло. Мультипликаторы соединены через последовательно расположенные перекрывающее устройство, дроссель и обратный клапан. Кауперный подогреватель повышает температуру газа, поступающего в мультипликатор из ресивера. В вариантах устройства газ нагревается на выходе из мультипликатора либо внутри его малого цилиндра. Изобретения позволяют более чем на порядок увеличить исходный запас рабочего газа при высоких температурах и давлениях торможения, а также обеспечивают возможность увеличения температуры торможения или уменьшения габаритов установки при сохранении массы рабочего газа. 4 с.п.ф-лы, 3 ил.

| SU, авторское свидетельство, 972931, G 01 M 9/02, 1989. |

Авторы

Даты

1998-07-20—Публикация

1996-05-15—Подача