Изобретение относится к области радиационных технологий и может найти применение в электротехнической промышленности на тепловых электростанциях для разложения вредных для окружающей среды таких газов, как окиси азота и серы, в химической промышленности для разложения этих и других газов и химических процессов радиолиза и др.

Известны устройства для очистки газов SOx, NOx с помощью электронного ускорителя [1,2], которые состоят из ускорителя электронов и плазменного реактора, в котором протекают химические реакции радиолиза этих газов.

Это устройство имеет ряд недостатков, среди которых основным является невысокая надежность электронного ускорителя и отсутствие возможности регулировки параметров электронного пучка во время работы с различными газами, а также высокая стоимость ускорителя электронов.

В качестве прототипа выбрано устройство для очистки газов [3], которое, также содержит электронный ускоритель и химический реактор с трубопроводом, по которому пропускается газ, который должен быть разложен, пары воды, кислот для реализации химических реакций с целью получения твердой фракции разлагаемых компонент газа. Электронный ускоритель содержит электронную пушку с термокатодом, ускоряющую структуру, систему развертки и сканирования пучка электронов, систему вывода пучка в атмосферу и ввода в химический реактор. При этом разложение газов или химические процессы начинаются при вводе пучка в реактор. В принципе, химические реакции более менее известны и понятны, а вся проблема состоит в разработке простого и надежного электронного ускорителя.

Недостатками данного устройства являются невысокая надежность ускорителя и его высокая стоимость, а также ограничения по возможности регулировки параметров электронного пучка в зависимости от хода протекания химических реакций, что снижает эффективность устройства в целом. Это связано с тем, что в ряде химических процессов необходимы различные дозы облучения или мощности электронного пучка, инжектированного в химический реактор. Высокая стоимость устройства обусловлена большим количеством дорогостоящего оборудования и комплектующих изделий, а также сложностью технологического оборудования, наличием различных дополнительных устройств, например, газгольдеров для сбора элегаза, которые используются для высоковольтной изоляции. Ограничения по регулировке параметров пучка электронов во время работы ускорителя связаны со свойствами электронной пушки и ускоряющей системы, рассчитанной на конкретные параметры электронного пучка. Изменение параметров электронного пучка в таком ускорителе приводит к высадке пучка электронов на электроды ускоряющей системы и в конечном счете к поверхностному пробою ускоряющей структуры, поэтому требование на потери заряда пучка электронов в таких ускорителях очень жесткие и составляют 10-5 К. В принципе, можно при изменении параметров пучка электронов (тока пучка и кинетической энергии) настраивать прохождение пучка с помощью магнитного поля, но это довольно сложный процесс и в реальных промышленных условиях весьма затруднен. Надежность связана с условиями эксплуатации выпускной фольги или анода. Основная причина прогорания фольги состоит в нарушении тепловых условий работы фольги при прохождении через нее электронного пучка. Это связано с тем, что поперечный размер электронного пучка мал, например, диаметр пучка 1 см и ток пучка 100 мА, тогда плотность тока 125 мА/см2, что значительно превышает допустимые нормы для многих типов фольг для большого диапазона параметров электронного пучка. В силу большой тепловой нагрузки возникает прогорание фольги и это ограничивает ресурс работы ускорителя и снижает надежность ускорителя и системы в целом.

Цель изобретения - повышение эффективности, надежности и уменьшения стоимости электронно-пучкового устройства для радиационных технологий.

Указанная цель по повышению эффективности электронно-пучкового устройства для разложения промышленных газовых отходов достигается тем, что в химический реактор введены датчики, контролирующие параметры химических реакций, которые через систему связи регулируют параметры электронного пучка путем изменения напряжения на источнике электронов диодного типа для регулировки кинетической энергии электронов и плотности тока пучка или подбором необходимой плотности тока при постоянной кинетической энергии электронов путем изменения зазора между анодом и катодом или совокупностью регулировки плотности тока пучка электронов и его кинетической энергии для получения необходимой мощности пучка электронов при определенной кинетической энергии электронов (при определенном напряжении на диоде).

Указанная цель по повышению надежности устройства путем повышения надежности электронного ускорителя достигается тем, что ускоритель электронов представляет собой вакуумный диод с автоэмиссионным катодом и анодом больших площадей, введением высоковольтного источника ускоряющего напряжения в вакуумную камеру вакуумного диода, и установкой на выходе высоковольтного источника ускоряющего напряжения автоэмиссионного катода на основе углеродно-волокнистого материала с наполнителем-фиксатором углеродных волокон и фольгового анода, при этом площадь катода и анода выбирается из условий допустимых потерь по мощности электронного пучка. Введение раздельных функций фольгового анода и выпускной фольги позволяет не только повысить надежность ускорителя, но и повысить его эффективность.

Уменьшение стоимости устройства, в частности ускорителя электронов, достигается за счет того, что из стандартной общепринятой схемы ускорителя исключаются дорогостоящие узлы и технологии.

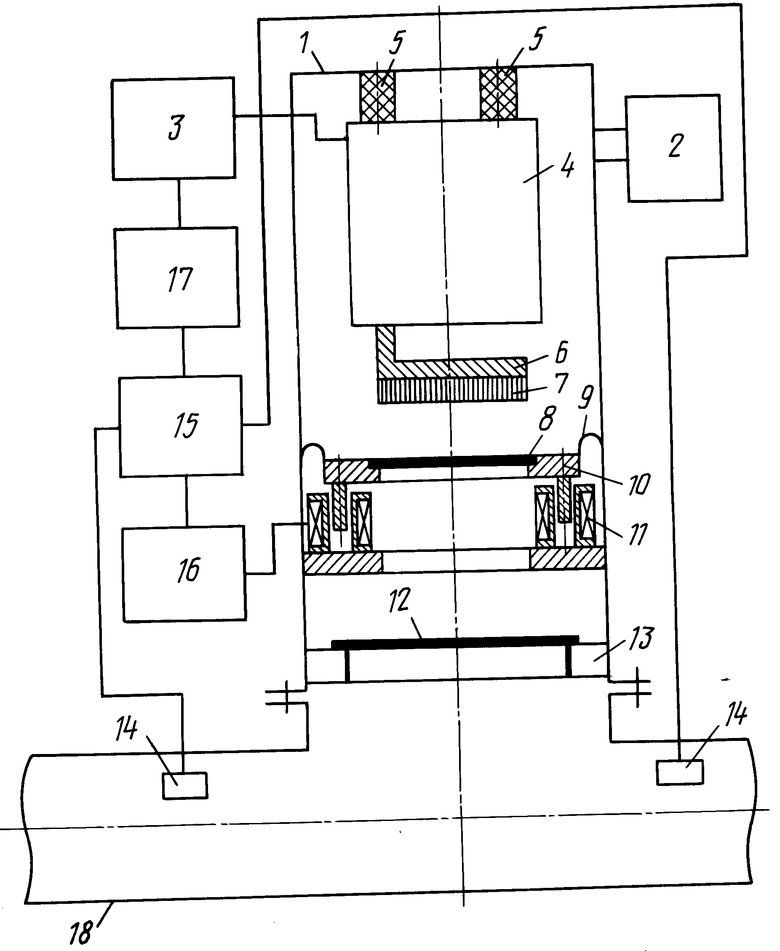

На чертеже схематично показано предлагаемое электронно-пучковое устройство для разложения промышленных газовых отходов, где обозначено: 1 - вакуумная камера; 2- вакуумная система; 3 - первичный источник питания; 4 - высоковольтный источник ускоряющего напряжения; 5 - опорный изолятор; 6 - охранный электрод; 7 - катод; 8 - фольговый анод; 9 - гибкий контакт; 10 - узел перемещения анода; 11 - электромагнитная система управления перемещения анода; 12 - выпускная фольга; 13 - система охлаждения; 14 - датчики; 15 - система связи и обработки датчиков; 16 - блок управления электромагнитной системой перемещения анода; 17 - регулятор напряжения первичного источника питания; 18 - трубопровод химического реактора.

Регулятор напряжения первичного источника питания 17 представляет собой стандартный мощный регулятор на основе тиристорных схем или индуктивносвязанных катушек типа РТТ, которые выпускаются отечественной промышленностью. Вакуумная система 2 также собирается на основе стандартных узлов и насосов для получения вакуума в вакуумной камере 2 порядка 10-6-10-5 Торр. В вакуумной камере 1 располагается на опорных низковольтных изоляторах 5 размещается высоковольтный источник ускоряющего напряжения 4, который электрически соединен с первичным источником напряжения 3, который представляет собой высоковольтный трансформатор на напряжение порядка 60 - 150 кв с частотой от 50 Гц и выше. При этом возможны его варианты с частотным преобразователем и высоковольтным трансформатором для уменьшения габаритов и повышения КПД. На одном из выходов (отрицательная полярность) высоковольтного источника ускоряющего напряжения 4 (устанавливается охранный электрод 6, который кроме своей цели - выравнивание электрического поля для устранения пробоев, выполняет роль катодного держателя. На него устанавливается катод 7 на основе углеродно-волокнистого материала, который предварительно проходит специальную обработку для получения наполнителя-фиксатора углеродных волокон. В качестве наполнителя-фиксатора используется эпоксидный компаунд или акводаг для фиксации углеродных волокон, которые при подаче напряжения на катод "распушиваются", и срываются микрофибриллы, что приводит к нежелательному электрическому пробою вакуумного диода, что снижает надежность устройства. Структура углеродного волокна следующая.

Само волокно имеет диаметр порядка 5 - 10 мкм, но оно состоит из многочисленных микрофибрилл длиной от нескольких микрон до нескольких миллиметров и диаметром 200 - 500 ангстрем. Напротив катода устанавливается анод 8, который представляет собой тонкую фольгу из бериллия или титана, или алюминия. Так как анод 8 не выполняет роль выпускной фольги, то на нее механические требования по прочности и текучести отпадают и ее толщину можно выбирать только из условий потерь электронов при их прохождении через фольгу, следовательно, это снижает требования к системе охлаждения 13, которая также может использоваться и на аноде 8. Узел перемещения анода 10 выполнен в виде плоской пластины, на которую устанавливается фольга 8, и которая с помощью нескольких штырей-направляющих, находящихся внутри электромагнитов электромагнитной системы перемещения анода 11, перемещается в продольном направлении магнитным полем, которым управляется от блока управления электромагнитной системы перемещения анода 16. Таким образом можно регулировать зазор между анодом и катодом и, следовательно, величину электронного тока на основе закона Чайльда-Ленгмюра. Для электрического контакта анода 8 с корпусом - вакуумной камерой 1 применяется гибкий контакт. В рассматриваемой схеме анод является заземленным на корпус вакуумной камеры 1. А на катод 7 подается напряжение отрицательной полярности. За анодом 8 располагается выпускная фольга 12 для выпуска пучка электронов из ускорителя. В данном случае фольга должна удовлетворять комплексу противоречивых требований, среди которых основными является механическая прочность из-за передала давлений в вакуумной камере и снаружи и малые потери пучка электронов. Для длительной работы фольги устанавливается на фольге система охлаждения 13. Система охлаждения 13 может быть выполнена в различных вариантах. В частности, может быть масляное или водяное охлаждение, а также продувка холодным газом, например азотом, или набором Пельте преобразователей.

Химический реактор имеет трубопровод 18, через который проходит газ, который необходимо разложить. Кроме того в трубопровод можно осуществлять напуск других дополнительных газов и паров воды и кислот для протекания необходимых химических реакций. Перед входом пучка электронов в реактор и после него в трубопроводе 18 по ходу прохода разлагаемых газов устанавливаются датчики 14, которые контролируют концентрации разлагаемых компонент газов. Датчики 14 соединены с системой связи и обработки датчиков 15, которая предназначена для обработки параметров газовой системы в ходе протекания химических реакций и управления параметрами пучка электронов для получения наиболее оптимального режима работы ускорителя.

Управление параметрами пучка электронов осуществляется двумя способами.

Первый способ состоит в регулировке тока пучка и его кинетической энергии путем регулировки напряжения на первичном источнике питания 1 с помощью регулятора 17 при постоянном зазоре между анодом и катодом.

Второй способ заключается в регулировке тока пучка при постоянном ускоряющем напряжении изменением зазора между анодом и катодом при помощи блока управления электромагнитной системой перемещения анода 16, которая связана с системой связи и обработки датчиков 15.

Устройство работает следующим образом.

При подаче входного напряжения от регулятора напряжения 17 на первичный источник напряжения 3 и после преобразования переменного напряжения в постоянное с выхода оконечного высоковольтного каскада источника ускоряющего напряжения 4, постоянное напряжение отрицательной полярности поступает на катод 7, с которого идет автоэлектронная эмиссия, и пучок электронов, проходя через фольговый анод 8 и выпускную фольгу 12, попадает в трубопровод 18 химического реактора. В последнем идут химические реакции, необходимые для разложения газов [1] . Датчиками 14 позволяют управлять параметрами пучка электронов в зависимости от эффективности разложения газов. Эта задача возникает в связи с тем, что различные типы углей, используемых в теплоэлектростанциях, дают различные концентрации SOx, NOx при сжигании. Кроме того это устройство можно использовать для различных химических процессов, которые протекают с выделением вредных газов для окружающей среды и здоровья человека. К ним относятся скопления токсичных газов в туннелях автомагистралей, производство ароматических углеводородов и др., где может быть использован эффект радиолиза при помощи электронного пучка или гамма-излучения, возникающего при прохождении электронного пучка через определенную среду или фильтры.

Был изготовлен опытный образец устройства, на котором проводились предварительные эксперименты. Рабочее ускоряющее напряжение составляло 100 - 200 кВ. Давление остаточного газа в вакуумной камере было 10-5 Торр. Эксперименты показали, что вакуумная изоляция позволяет снять проблемы с высоковольтной развязкой катода, так как в этом случае отсутствует проходной высоковольтный изолятор. Кроме того устранить газовое хозяйство для элегаза, которое используется для электроизоляции источника ускоряющего напряжения, что снимает проблемы котлонадзора и выбросов элегаза в атмосферу. Также получение широкого электронного пучка по поперечному сечению позволяет получить небольшую плотность электронного тока, что резко снижает требования на токовые нагрузки пучка на выпускную фольгу. В экспериментах поперечный размер катода составлял 10•15 см•см. Величина электронного тока составляла 50 мА при напряжении до 200 кВ.

Сравнение с прототипом показывает преимущество предлагаемого технического решения, которое заключается в снижении требований на высоковольтную изоляцию элементов устройства, а также снижение требований на выпускную фольгу по токовым нагрузкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСКОРИТЕЛЬ ЭЛЕКТРОНОВ | 1982 |

|

SU1075937A1 |

| СИСТЕМА РАЗЛОЖЕНИЯ ТОКСИЧНЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2132727C1 |

| ВЗРЫВОЭМИССИОННЫЙ ДИОД | 1986 |

|

SU1438511A1 |

| ВЗРЫВОЭМИССИОННЫЙ ИСТОЧНИК ИОНОВ | 1986 |

|

SU1382297A1 |

| ИМПУЛЬСНЫЙ ИСТОЧНИК ЭЛЕКТРОНОВ | 1988 |

|

SU1545826A1 |

| ВЫСОКОВОЛЬТНЫЙ ВАКУУМНЫЙ ДИОД | 1983 |

|

SU1139307A1 |

| ДИОД СО ВЗРЫВОЭМИССИОННЫМ КАТОДОМ | 1987 |

|

SU1501819A1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ЭЛЕКТРОНОВ | 1982 |

|

SU1101073A1 |

| ПЛАЗМЕННЫЙ ДИОД С МАГНИТНОЙ ИЗОЛЯЦИЕЙ | 1984 |

|

SU1237055A1 |

| ЭЛЕКТРОННАЯ ПУШКА ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАТЕРИАЛА | 1988 |

|

SU1501829A1 |

Использование: в области ускорительной техники и пучковых технологий и может найти применение в различных радиационных технологиях, например для разложения промышленных газовых отходов, ароматических углеводородов и др. Сущность изобретения: электронно-пучковое устройство для разложения промышленных газовых отходов состоит из химического реактора с трубопроводом, системы напуска газа и паров, ускорителя электронов прямого действия диодного типа. В вакуумную камеру ускорителя электронов введен источник ускоряющего напряжения, на выходном электроде которого расположен автоэмиссионный катод, выполненный из углеродно-волокнистого материала с наполнителем-фиксатором углеродных волокон. Анод и катод источника электронов диодного типа выполнены с поперечными размерами соизмеримыми с рабочим полем выведенного пучка электронов из ускорителя. Также в ускоритель введена дополнительная фольга для вывода пучка и узел перемещения фольгового анода внешним управлением для перемещения вдоль оси источника электронов. В химический реактор введены датчики контроля разложения газов, связанные с регулятором напряжения источника ускоряющего напряжения и внешним узлом перемещения анода. 1 ил.

Электронно-пучковое устройство для разложения промышленных газовых отходов, состоящее из химического реактора с трубопроводом, системой напуска газа и паров, ускорителя электронов, включающего в себя источник ускоряющего напряжения с регулятором напряжения, источник электронов с протяженным катодом, вакуумную камеру и фольгу для вывода пучка из ускорителя, отличающееся тем, что в вакуумную камеру ускорителя электронов введен источник ускоряющего напряжения, в ускоритель введены дополнительная фольга для вывода пучка и узел перемещения фольгового анода внешним управлением для перемещения вдоль оси источника электронов, в химический реактор введены датчики контроля разложения газов, связанные с регулятором напряжения источника ускоряющего напряжения и внешним узлом перемещения анода, при этом анод и катод источника электронов диодного типа выполнены с поперечными размерами, соизмеримыми с рабочим полем выведенного пучка электронов, а на выходном электроде высококольтного источника ускоряющего напряжения расположен автоэмиссионный катод, выполненный из углеродно-волокнистого материала с наполнителем-фиксатором углеродных волокон.

Авторы

Даты

1998-07-20—Публикация

1995-01-12—Подача