Настоящее изобретение относится к колесам для железнодорожных вагонов и, в частности, к стальным колесам, имеющим конструкцию, которая обеспечивает низкий осевой изгиб фланца и низкие остаточные напряжения от термического чередования нагрузки, которая возникает, главным образом, от трения тормозных башмаков, нагревающего поверхность катания колеса.

Железнодорожные колеса выполняются различных форм, эти формы подразделяются, в основном, по особому применению или для преодоления таких характерных недостатков, как изгиб колеса и остаточные напряжения. Стальные железнодорожные колеса могут быть получены механической обработкой, штамповкой, ковкой или литьем. Каждый из приведенных ниже вариантов или конфигураций материалов, формы и конструкции были предусмотрены для компенсации или преодоления одной из отмеченных выше проблем. Примером ранней попытки решить несколько проблем в одной конструкции является колесо, рассмотренное и показанное в патенте США N 2768020 г-на Сильвестра, в котором предусмотрено стальное литое колесо, предназначенное компенсировать или преодолеть присущие ему остаточные напряжения, характерные, в основном, стальным литым колесам по сравнению с колесами из отбеленного чугуна или кованными стальными колесами.

Конструкция этого колеса имеет профиль и форму, предназначенные препятствовать образованию остаточных напряжений в таких колесах, как литые. Устройство, приведенное в патенте, включает в себя конструкцию галтелей и диска в большем масштабе в местах соединения как ступицы, так и обода с дисковым сегментом. В дополнение к этому было отмечено, что раскрытое в описании устройство стального литого колеса предназначено обеспечить колесо, имеющее повышенную способность к рассеиванию тепла, образующегося в ободе колеса, по сравнению с более ранними устройствами стальных литых колес. Притязания по патенту N 2768020 сводятся к форме и профилю железнодорожного колеса с повышенной прочностью без увеличения массы материала, чтобы обеспечить более высокую нагрузочную способность колеса. Это может быть равнозначным притязаниям на колесо с большей несущей способностью без сопутствующего увеличения всей массы колеса.

В показанном примере устройства по патенту N 2768020 дисковая, или реберная, часть имеет, в основном, прямолинейную площадь поперечного сечения, а галтели спрофилированы или наклонены для плавного перехода в обод для обеспечения максимальной массы у точек сопряжения галтели с ободом. Форма и профиль стального колеса предназначены обеспечить высокое рабочее сопротивление термическим трещинам и разломам, возникающим под действием жестких условий нагрузки и торможения. Однако в патенте нет рассмотрения или обсуждения эффекта от устройства колеса под действием изгиба, который представляет собой смещение фланца колеса вокруг ступицы по мере увеличения температуры, вызываемой торможением. В контексте настоящей заявки изгиб колеса рассматривается как перемещение фланца колеса в направлении вовнутрь или наружу колеса и параллельно продольной оси колеса. Поскольку обод жестко соединен со ступицей колеса через перемычку или диск, то существует осевая составляющая изгиба. Изгиб колеса далее будет рассмотрен ниже.

Колеса признанного уровня техники по патенту США N 3038755 в большей или меньшей степени подвержены сильному растрескиванию в дисковой части колеса, в зонах, смежных со ступицей и ободом. Далее автор установил, что эти сильные растрескивания в дисковой части колеса первоначально возникают от многократного приложения торможения, которое развивает большие тепловые концентрации, появляющиеся от контакта трения тормозных башмаков по ободу колеса. Это повышает температурный режим на ободе колеса, вызывая его расширение в радиальном направлении, а это расширение создает высококонцентрированную структуру напряжений в дисковой части колеса. Зоны высокого напряжения должны, вероятно, развивать трещины от многократного растяжения и сжатия при многократном приложении тормозов, что потенциально может привести к угрожающему разрушению колеса. Железнодорожное колесо, раскрытое по существу в патенте N 3038755, обеспечивает, в частности, железнодорожное колесо для непрерывной эксплуатации. Было также признано и установлено требование для колеса по ожидаемому сроку службы с повышенной усталостью, чтобы такому колесу было бы свойственно противостоять напряженным растрескиваниям от многократного приложения торможения во время эксплуатации.

В патенте особенно проанализирован колесный диск, имеющий дуговой профиль поперечного сечения. Диск колеса касателен к линии, лежащей в плоскости, расположенной посередине между передней и задней поверхностями ступицы и нормальной к оси вращения колеса, при этом точка касания лежит внутри ступицы. В частности, были рассмотрены параболические кривые для галтелей, которые выполнены в пересечениях между ступицами и фланцевыми, или ободовыми, частями колеса. Специфические параболические кривые для каждой галтели изменяются в зависимости от конкретного размера и вида литого колеса. Устройство, рассмотренное и проиллюстрированное в патенте N 3038755, обеспечивает колесо с дуговым диском, соединенное со ступицей и ободом галтелями, имеющими постепенно изменяющийся радиус кривизны, притязания на устройство сводятся к тому, что существенно уменьшены ударная усталость, или динамическое воздействие от ударной усталости, и разломы от напряжения и повышена прочность этих колес по сравнению с известными по уровню техники колесами. Вместе с улучшенными характеристиками по прочности отмечается, что эта конструкция колес уменьшает вес колеса при тех же расчетных или нагруженных характеристиках эксплуатации и срока службы, что и у более ранних на тот срок колес.

В патенте США N 4145079 рассмотрена конструкция железнодорожного колеса и признается, что существует бесконечная проблема трещин в зонах соединения колесного диска со ступицей или ободом, когда колесо подвержено напряжениям от употребления на железнодорожном вагоне. Считается, что нагрев, вызывающий трещины и надломы, возникает в результате контакта тормозного башмака с колесом во время обычного рабочего торможения. Если более подробно, то растяжение-сжатие от термических повторений при торможении вызывают остаточные напряжения и разломы. Этот патент подтверждает, что предварительные усилия, направленные на уменьшение действия механических или термических напряжений, приводили к увеличению площади поверхности для лучшего рассеяния тепла, увеличению металлоемкости для усиления прочности и к изменению конфигурации диска, который соединяет ступицу и обод.

Конкретный тип диска, отмеченный как В-28 и Д-28, представляет собой колеса с прямым диском. Подобным образом две конструкции с искривленным диском обозначены как СБ-28 и СД-28, они такие же, как и В-28 и Д-28, за исключением толщины их обода. Вогнутые наружу и внутрь искривленные поверхности или галтели у каждого соединения образуют переходные зоны между ступицей или ободом и диском. Эти искривленные поверхности обеспечивают плавную постепенную или переходную площадку от диска к ступице или ободу, предназначенную для уменьшения концентрации напряжений в этих площадках. Подобным образом кованные стальные колеса с прямым диском конфигурации В-28 стали известны своей склонностью к излому по задней, или внутренней, галтели в соединении обод-диск и по передней, или внешней, галтели в соединении ступица-диск. В результате колесо типа Д-28 объединило в себе конструктивное изменение с большим по масштабам поперечным сечением в зоне соединения диска со ступицей и искривленные переходные поверхности, которые были выполнены по параболическим кривым, у которых большую ось разместили, главным образом, в радиальном направлении от ребра. Единственное назначение этих изменений в конструкции колеса направлено на уменьшение уровня напряжения в критических переходных зонах, или областях, между ступицей или ободом и диском.

В патенте N 4145079 рассматриваются тангенциальные, вертикальные и боковые механические нагрузки также, как и термические нагрузки от торможения. Конструкция колеса предусматривает особое расположение обода, ступицы и диска при специфической конфигурации, которая потенциально сводит к минимуму потребность в переходных галтелях или радиусах. Диск предназначен соединить ступицы вблизи ее внутренней кромки, при этом внутренняя коническая поверхность переходит во внутреннюю радиальную поверхность ступицы. Связь обода с диском выполняется по меньшей мере для одной из внутренней и внешней конических поверхностей диска, чтобы он непосредственно сливался с соответствующей радиальной внутренней или радиальной внешней поверхностью обода. Имеется несколько примеров реализации, приведенных в описании, однако формы предусматривают консольное расположение обода на диске, что допускает деформации во время приложения к ободу нагрузки вроде торможения. Рассмотрено физическое смещение внутри самого колеса, которое обеспечивает скорее противоположно направленные, нежели дополнительные, напряжения к тем напряжениям, которые представляются как результат вертикальной и боковой нагрузок. Это смещение, якобы, снижает общее напряжение, обеспечивая существенное улучшение перед прямолинейными дисковыми конструкциями, и позволяет достичь рабочие напряжения внутри принятых границ, как это предложено изобретательской концепцией. Однако именно непосредственное слияние по меньшей мере одной из поверхностей, ограниченных диском, с по меньшей мере одной радиальной кромкой каждого из ступицы или обода сводит до минимума использование обычных вогнутых переходных галтелей, которые, как полагают, обеспечивают улучшенное сопротивление концентрациям напряжения в этих критических площадках.

По патенту США N 4471990 предлагается колесо для железнодорожного вагона, выполненное прокатом, колесо имеет галтели, выполненные таким образом, что каждая из них имеет угол наклона приблизительно 20o к горизонтали. Соединительные части диска перпендикулярны оси колеса и, предпочтительно, по возможности, удлинены. Дисковая часть колеса соединена с утолщенной частью в точке, смещенной несколько внутрь, в центр ширины утолщенной части по отношению к поверхности катания, то есть так, что часть ступицы и часть диска соединены с ободом преимущественно в середине ширины обода. Это вагонное колесо снабжено формой, которая сводит до минимума внутренние остаточные напряжения, которые возникают после того, как к ободу приложены чрезмерные тормозные силы. В патенте нет сведений об изгибе колеса, связанном с работой колеса, не рассматривается радиальное расширение колеса при нормальной работе.

В патенте США N 5039152 предлагается железнодорожное колесо, определяемое несколькими уравнениями и основными параметрами колеса, включая диаметр поверхности и внешний диаметр ступицы. Целью такого устройства и его существа является обеспечение такой конфигурации железнодорожного колеса, которая позволяет достичь взаимной компенсации напряжений, возникающих в колесе под действием сложной нагрузки.

В этом патенте диск, соединяющий ступицу и обод, имеет срединную продольную ось и криволинейные производные линии, сопрягающие конфигурацию обода и ступицы с помощью радиусных кривых, радиус которых определяется из приведенных математических уравнений и выражений. Площадь поперечного сечения диска, которая определяется цилиндрической секущей поверхностью, коаксиальной со ступицей, выполнена пространственно равномерно, но точка сопряжения срединной продольной оси диска со ступицей смещена от ее середины, а средняя продольная ось конфигурации диска имеет прямолинейные участки с расположенными между ними криволинейными участками.

Прямолинейный участок средней продольной оси диска со стороны обода, сопряженный с первым криволинейным участком, описывается вторым уравнением, и эти сопряжения со вторым криволинейным участком, описанным дальнейшим выражением, и каждый из последующих криволинейных участков описываются уравнениями. Короче говоря, конструкция колеса имеет криволинейный участок, который имеет комплект по меньшей мере из трех искривленных сегментов в диске, соединяющем обод и ступицу, а также передние и обратные им галтели, описанные по отдельности одинаковыми радиусами, соединяющими криволинейный диск или дисковую часть. Эта сложная конструкция колеса представляет собой предмет специфического анализа и структурного выполнения, определенного несколькими уравнениями.

Раскрытая конструкция предлагает варианты форм центрального соединительного диска для того, чтобы перераспределять между собой напряжения растяжения и касательные напряжения на ободе, возникающие вследствие термических и механических нагрузок.

Настоящее изобретение обеспечивает стальное железнодорожное колесо со сниженным осевым изгибом фланца и низкими остаточными напряжениями растяжения от термических чередований, главным образом, связанных с торможением и практически с торможением при напряженных и жестких условиях. В частности, изобретение представляет взаимосвязь колесного обода и колесной ступицы, каждого из них, с соединительным диском. В приведенных примерах осуществления изобретения соотношение существует в виде местоположения соответствующих соединений в колесе диска с ободом и диска со ступицей. Профиль диска может иметь вогнутую или выпуклую кривизну относительно внешней поверхности колеса диска, эта кривизна в заданном месте имеет взаимосвязанное углубление кривизны в особенных пределах. Колесо, снабженное определенными параметрами, согласно настоящему изобретению имеет более низкий осевой изгиб фланца и более низкое напряжение растяжения в области обода колеса, чем те, которые могут быть получены имеющимися на сегодня колесами.

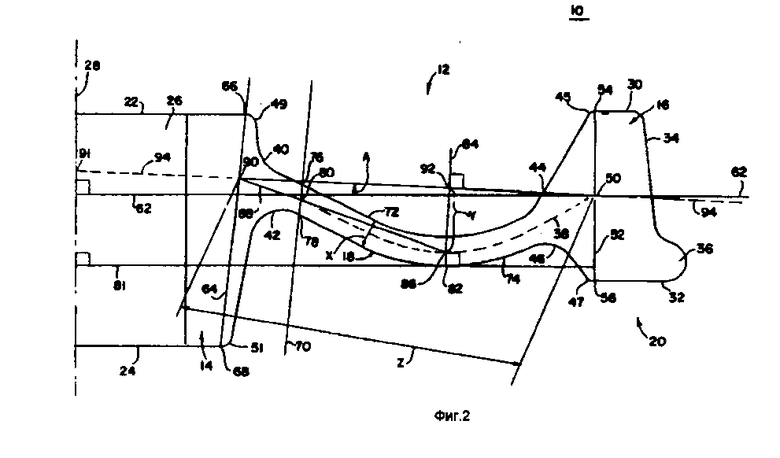

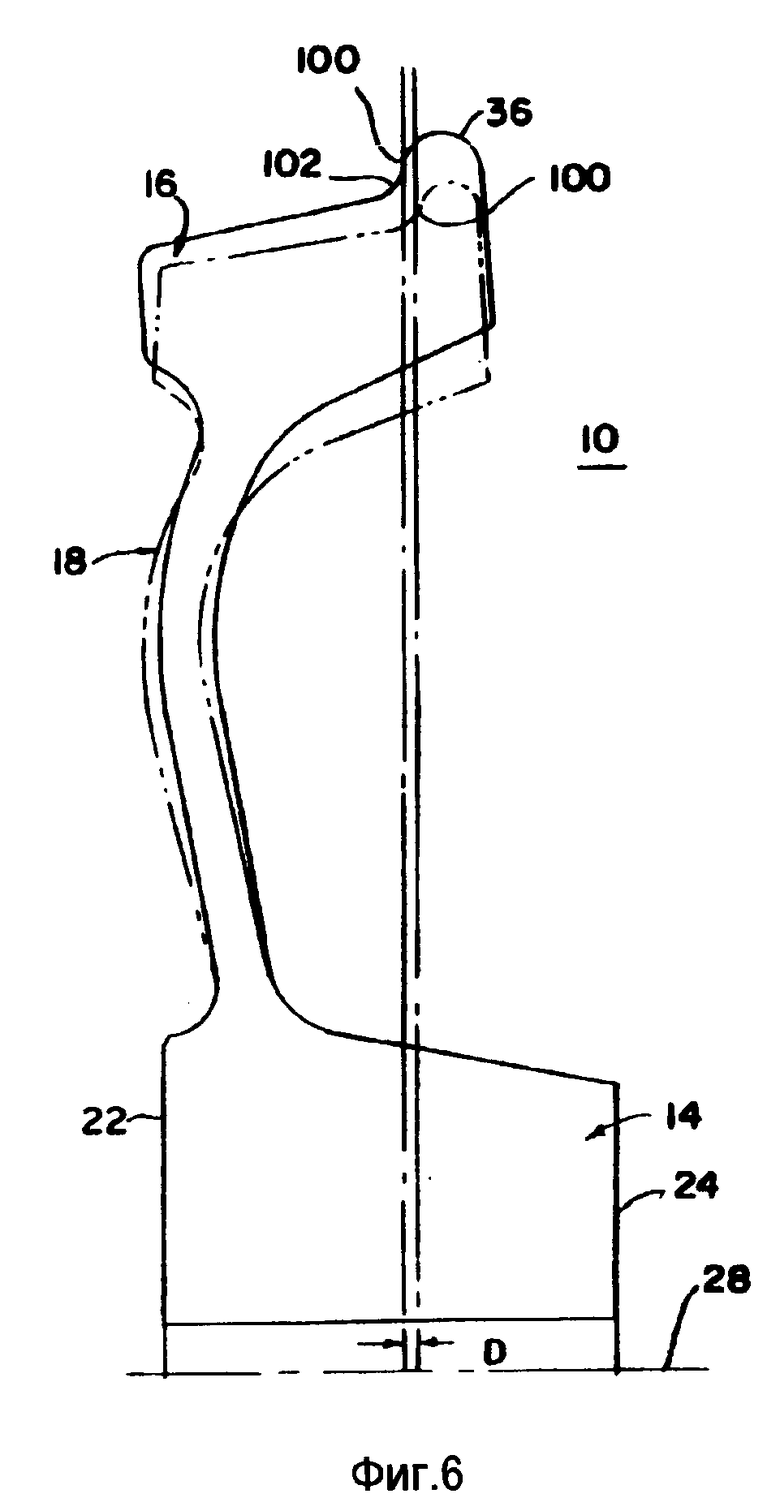

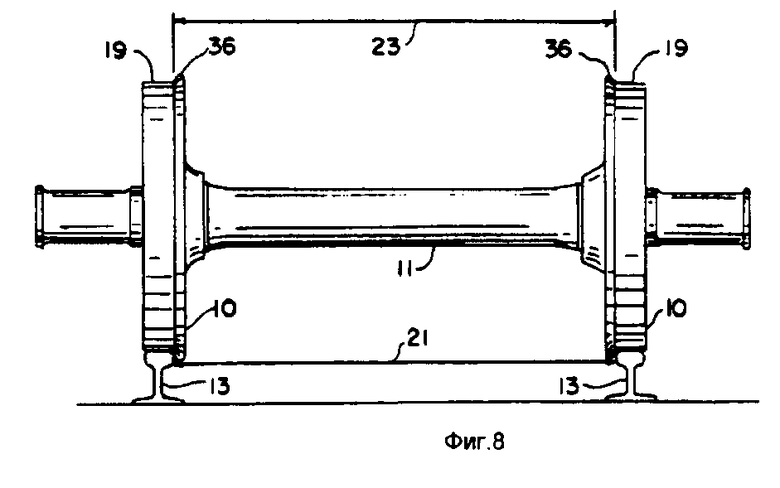

На фиг. 1 показан вид железнодорожного колеса в изометрии со стороны его внешней поверхности; на фиг. 2 - поперечное сечение колеса на фиг.1 по линии А-А; на фиг. 3 - увеличенный вид части дискового сегмента от поперечного сечения на фиг. 2; на фиг.4 - поперечное сечение колеса, как на фиг. 2, но с дисковой кривизной в противоположном направлении; на фиг. 5 - поперечное сечение колеса железнодорожного вагона по фиг. 2 с осевым изгибом фланца в сторону задней поверхности ступицы колеса; на фиг.6 - поперечное сечение колеса железнодорожного вагона, как на фиг. 4, но с осевым фланцевым изгибом в сторону передней поверхности ступицы колеса; на фиг. 7 - поперечное сечение имеющихся на сегодня колес железнодорожных вагонов и сопутствующий им изгиб при такой же нагрузке, как на фиг. 5; на фиг. 8 - вид сбоку на железнодорожное колеса, установленное на осях.

Железнодорожное колесо 10 с передней, или внешней, поверхностью 12 показано в пространственном виде на фиг. 1. Такие железнодорожные колеса могут быть получены отливкой, ковкой, механической обработкой или штамповкой. Железнодорожные колеса 10 монтируются, в основном, в виде колесной пары на противоположных концах оси 11 колесного узла железнодорожного вагона, как на фиг. 8, которая используется для поддержания железнодорожного вагона (не показано). Поезд (не показано) состоит из нескольких железнодорожных вагонов, однако, подобно любому транспортному средству, железнодорожным вагонам требуется энергия не только, чтобы сдвинуть их с места, но и затраты энергии на то, чтобы довести их и состав вагонов до станции. Оказывается, железнодорожные колеса на идущем поезде прокатываются с небольшим изменением положения или без него. Однако известно, что на ход и выравнивание колеса на рельсовой дорожке катания влияют многочисленные параметры. Среди параметров, влияющих на взаимодействие колеса с рельсом, имеются такие, как рельсовая колея, межколесный промежуток, износ колес, износ рельсов, форма колеса, форма рельсов, осевой изгиб колеса, также как и износ несущих элементов колеса, определяющих износ и положение колеса (например износ подшипников колеса).

Наружный промежуток 23 между фланцами 36 колес 10 по оси 11 на фиг. 8 первоначально меньше, чем рельсовая колея 21. Во время хода поезда и, следовательно, при работе колеса этот колесно-фланцевый промежуток будет изменяться в зависимости от изгиба фланца 36 на каждом колесе 10. При длительном торможении колесо 10 нагревается и обод 16 может увеличиваться в радиальном направлении наружу от ступицы 14 и в осевом направлении изгибаться. Осевой изгиб наружу колесного фланца 36 может привести в результате к защемлению, а изгиб внутрь может привести к слабым ездовым качествам. Желательно установить промежуток между фланцами 36 так, чтобы исключить слишком широкий фланцевый промежуток, который мог бы приводить к защемлению, качанию рельса, или поднятию рельса колесом или колесами 10.

Альтернативно, слишком узкий промежуток между колесными фланцами может допускать низкие ездовые качества вагона, связанные с "хлюпанием" или "дерганием".

Во время торможения поезда тормозные башмаки касаются колеса, обычно на ободе колеса и по поверхности катания, и генерируют большой величины тепловую энергию на сегменте обода. Нагревание от контакта трением между тормозным башмаком (не показано) и колесом 10 при нормальной работе вызывает расширение и противодействие в элементах колеса, что создает напряжения и усилия в колесе 10. Эти различные источники напряжений и факторы могут быть различны по значению и часто действуют для того, чтобы сдвинуть элементы колеса 10 в разных направлениях, что может привести к механическим разрушениям колеса. Было отмечено, что эта тепловая энергия может поднять температуру на ободе колеса до 500oC и выше. Колесо 10 и, в частности, обод 16 предрасположены к остаточным напряжениям, что отмечено при окружающей температуре, от действия нагревания и охлаждения, связанных с работой торможения и, особенно, от температурного перепада на диске от обода к ступице. Остаточное напряжение в ободе может развиваться за один цикл нагревания и охлаждения при необходимом температурном градиенте в колесе. Конструкция колеса по настоящему изобретению сводит до минимума осевой фланцевый изгиб колеса и уменьшает остаточное напряжение от термического цикла, особенно в ободе колеса.

На фиг. 2 показана половина поперечного сечения колеса 10 по линии А-А на фиг. 1. На фиг. 2 колесо 10 имеет ступицу 14 и обод 16, которые соединены между собой профилированным диском или реберным элементом 18. Колесо 10 включает в себя переднюю, или внешнюю, поверхность 12 и заднюю, или внутреннюю, поверхность 20 колеса. В частности, ступица 14 имеет внешнюю поверхность 22 ступицы, внутреннюю поверхность 24 и осевое отверстие 26 с продольной осью 28. Подобным образом обод 16 имеет внешнюю поверхность 30 обода, внутреннюю поверхность 32 обода, дорожку 34 катания и фланец 36.

Диск 18 на фиг. 2 представляет изогнутое, или дуговое, сечение с центральной линией 38 и, в основном, с одинаковой толщиной стенки, которая затем имеет минимальную толщину X стенки. Диск 18 связан со ступицей 14 и незаметно переходит в ступицу 14 у первой передней галтели 40 ступицы и первой задней галтели 42 ступицы. Подобным образом диск 18 соединен с ободом 16 у второй передней галтели 44 обода и второй задней галтели 46 обода. Профиль диска 18, в основном, дуговой, причем форма дуги не обязательно однородной формы или кривизны. Тем не менее, в показанном примере осуществления на фиг. 2 и 3 минимальная толщина X стенки между ободом 16 и ступицей 14 может составлять от пяти восьмых дюйма (0,625) (1,59 см) до одной целой и одной восьмой (1,125) дюймов (2,86 см). В этих иллюстрациях диск 18 является вогнутым на передней поверхности 12 колеса и выпуклым на задней поверхности 20 колеса.

В колесе 10 конструкция диска 18 имеет особенное соотношение со ступицей 14 и ободом 16 для того, чтобы снизить или свести до минимума остаточное напряжение растяжения в ободе 16 от термического воздействия тяжелого режима торможения, также как уменьшить осевой изгиб колесного фланца 36 во время торможения и обычной работы. Упомянутое выше соотношение ступица-диск-обод показано и охарактеризовано на виде поперечного сечения колеса 10 на фиг.2 с помощью угловых и линейных расстояний между деталями колеса.

Обод 16 на фиг. 2 имеет радиус 45 в угловом пересечении галтели 44 обода и передней поверхности 30. Второй угловой радиус 47 соединяет заднюю галтель 46 обода с задней поверхностью 32 обода. Линия 52, проходящая между касательным пересечением 54 радиуса 45 с передней поверхностью 30 обода и касательным пересечением 56 у соединения задней поверхности 32 обода со вторым радиусом 47, имеет срединную точку 50. Радиальная ось или первый радиус 62 проходит от продольной оси через срединную точку 50 в ободе 16.

Третий радиус 49 предусмотрен на пересечении передней поверхности 22 ступицы с передней галтелью 40 ступицы, а четвертый радиус находится на пересечении задней поверхности 24 ступицы с задней галтелью 42 ступицы. Линия 64 ступицы проходит между прямолинейным пересечением 66 передней, или внешней, поверхности 22 ступицы с третьим радиусом 49 и прямолинейным пересечением 68 задней, или внутренней, поверхности 24 ступицы с четвертым радиусом 51. Смещение ступицы или эталонная линия 70 проходит параллельно и со смещением радиально наружу на два (2) дюйма от линии 64 ступицы. Имеется в виду, что измерение сделано радиально наружу от продольной оси 28. Линия 70 смещения пересекает переднюю поверхность 72 диска и заднюю поверхность 74 диска в точках 76 и 78 соответственно. Сегмент линии 70 между точками 76 и 78 имеет в середине точку 80. В этом описании линия 70 смещения ступицы служит для исключения любых отрицательных напряжении с массы галтели - элемента геометрии колеса в месте сопряжения диска 18 и ступицы 14, она не является конструктивной или технологической точкой для сборки при производстве колеса 10.

В примере осуществления по фиг. 2 и 3 второй радиус 81 от продольной оси 28 касается самой выпуклой точки задней поверхности 74 диска в точке касания 82. На фиг. 3 нормаль 83 ко второму радиусу 81 в точке касания 82 пересекает центральную линию 38 диска в третьей эталонной точке 86. Геометрия диска 18 и тангенциальные соотношения в точке 82 касания более четко видны на фиг. 3, которая дает увеличенный вид части диска у линии 81 касания с диском 18 в самой нижней, или самой выпуклой, точке колеса 10 на фиг. 2. Первая проекционная линия 88 на чертежах проходит через вторую эталонную точку 80 и третью эталонную точку 86 и пересекает линию 64 ступицы в четвертой эталонной точке 90.

Вторая проекционная линия 94 проходит через срединную точку 50 и четвертую эталонную точку 90 на линии ступицы 64. Конструкционная линия 84, которая проходит через третью эталонную точку 86, пересекает под прямым углом вторую проекционную линию 94 в точке 92. Максимальное углубление V дисковой кривой между третьей эталонной точкой 86 у центральной линии 38 диска и точкой 92 пересечения является характерной особенностью конструкции колеса. В дополнение к этому дуговое расхождение или угловой наклон А представляет собой дуговое расстояние в любом направлении вращения между радиальной осью 62 и проекционной линией 94 вокруг срединной точки 50. Максимальная кривизна углубления в показанной на фиг.2 и 3 конструкции для конкретного примера железнодорожных колес с диаметром более 30 дюймов (76,2 см) равно или более 1,75 дюймов (4,43 см) и меньше или равно 2,5 дюймов (6,35 см). Под максимальной кривизной углубления имеется в виду для некоторых форм, что диск не обязательно характеризуется единственным радиусом кривизны, скорее всего он может иметь непрерывный профиль переменного радиуса кривизны на участке от ступицы 14 до обода 16.

По предпочтительному и примерному осуществлению по фиг. 2 и 3 колесо 10 представляет собой железнодорожное колесо 36 дюймов (920 мм) в диаметре, вогнутый диск 18 на передней поверхности 12 колеса и, следовательно, выпуклый на задней поверхности 20 колеса. Колесо 10 имеет углубление кривизны по меньшей мере в одну целую и семьдесят пять сотых (1,75) дюйма (4,45 см) от точки 92, пересечение линий 94 и 84. Предпочтительно, чтобы углубление дисковой кривой, или максимальное углубление кривизны V, не превосходило двух с половиной (2,5) дюймов (6,35 см), как отмечалось выше.

Величина расхождения между точками 50 и 90 по линии 94 помечена в виде Z, она обозначена на фиг. 2 между двумя параллельными размерными линиями, исходящими из точек 90 и 50. На этом предпочтительном примере осуществления пересечений 92 предусмотрено по линии 94 в заранее заданном положении, это положение находится на расстоянии примерно 58 - 67% длины Z от точки 90 в направлении к срединной точке 50. В примере реализации по фиг. 2 при использовании срединной точки 50 в качестве исходной точки, или точки качания, линию 94 располагают под углом от радиальной оси 62 по длине окружности не более чем на 10o в направлении к передней поверхности 12 колеса. Место расположения точки 92 пересечения может быть отмечено как примерно 71,5 - 77,6% от расстояния, измеренного от продольной оси 28 в сторону срединной точки 50 вдоль линии, соединяющей точки 50 и 90, при этом линия 94 на фиг. 2 протягивается до пересечения оси 28 в точке 91.

По альтернативному примеру реализации изобретения, показанному на фиг. 4, колесо 10' имеет диск 18', выпуклый в сторону к передней поверхности 12 колеса и, следовательно, вогнутый у задней поверхности 20 колеса. На фиг. 4 прим-символ применяется для обозначения подобным образом пронумерованных деталей, приведенных в примере реализации по фиг. 2 и 3. Точка 86' на центральной линии 38' диска 18' имеет максимальное углубление V' кривизны, которое показано в направлении, противоположном углублению V для выпуклого диска 18 колеса 10 на фиг. 2 - 4. В данной конфигурации колеса 10' V' составляет примерно от 1, 95 дюйма (4,95 см) и до менее 3,25 дюймов (8,26 см). Однако в этом примере реализации изобретения линия 94 также поворачивается вокруг срединной точки 50 от радиальной оси 62 до 10o угла поворота в сторону передней поверхности 12 колеса и в направлении к задней поверхности 20 примерно до 5o от оси 62. Точка 92' пересечения опять же находится примерно на 58 - 67% расстояния от точки 90 по линии 94 в направлении к срединной точке 50. Место положения точки 92, или 92' пересечения может быть также отмечено как 71,5 - 77,6% расстояния от продольной оси 28 в сторону срединной точки 50 по линии, соединяющей точки 50 и 90, эта линия на фиг. 4 простирается до пересечения оси 28 в точке 91.

Колесо 10 предусматривает средства регулирования осевого изгиба фланца 36 и остаточных напряжений растяжения в ободе 16 от термически возникающих циклов растяжения-сжатия, связанных с торможением железнодорожного вагона, или колеса. В частности, на колесе 10 по фиг. 2 и 3 изгиб отмечается как осевое смещение максимально до, примерно, 0,050 дюйма (1,25 мм) фланца 36 вокруг ступицы 14 в сторону задней поверхности 24 ступицы. На фиг. 2 и 3 осевой изгиб фланца 36 можно рассматривать как смещение вниз или вверх, которое имеется в осевом направлении, фланца 36 в то время, как ступица 14 остается неподвижной. Этот фланцевый изгиб является, по существу, признаком смещения фланца 36 относительно ступицы 14 в железнодорожном колесе 10 и показан в виде расстояния D на фиг. 5 - 7.

Изгиб колесного фланца 36 и, в частности, фланцевой поверхности 102 показан на фиг.5 и 7 с отрицательным и положительным изгибом соответственно. На фиг. 5 и 6 диск 18 выполнен соответственно вогнутым и выпуклым по отношению к внешней поверхности 22 ступицы, а срединная точка 100 помечена на фланцевой поверхности 102 обода 16. Осевой изгиб обода в увеличенном масштабе показан на фиг. 5 - 7 с увеличением в десять раз с показательной целью, этот изгиб можно применять как осевое смещение D срединной точки 100. При повышенной температуре колесо 10 на фиг.5 увеличивается в радиальном направлении, и обод 16 в точке 100 отклоняется на расстояние D к задней поверхности 24 ступицы. Точка 100 выбрана для того, чтобы отметить четкое физическое положение вдоль поверхности 102 при рассмотрении и ссылках. Поверхность 102 является боковой контактной поверхностью между ободом 16 и рельсом 13. Как показано на фиг.6, обод 16 может также отгибаться к внешней поверхности 22 ступицы.

На фиг. 7 показано известное железнодорожное колесо, имеющееся на сегодня в наличии и использующееся в Европе повсюду. При сравнительном анализе было исследовано колесо 10 по настоящему изобретению, как показано на фиг. 5 и 6, под нагрузкой в сорок пять лошадиных сил, прикладываемой в течение 60 мин к поверхности катания колеса с диаметром 920 мм (около 36 дюймов), результаты нагружения для изгиба обода приведены на фиг. 5. Упомянутое выше колесо Европейского типа по фиг. 7 также с диаметром 920 мм (около 36 дюймов) было подобным образом исследовано при такой же нагрузке и на протяжении такого же времени. Результирующий изгиб фланца для Европейского колеса оказался заметно больше по величине и направлен к передней поверхности ступицы 22. Анализ был проведен по методике моделирования для эквивалентных нагрузок. Таким образом, становится понятным, что изгиб колеса по настоящему изобретению при одной и той же нагрузке будет значительно меньше, чем ожидаемый для существующих конструкций колес, а для конкретно изображенных примеров по фиг. 5 и 7 изгибы фланцев 36 будут в противоположных направлениях.

Во время прикладывания усилия торможения к поверхности 34 катания или к ободу 16 температура обода 16 повышается и колесо 10 стремится расшириться в радиальном направлении. Однако перемычка, или диск 18, прикрепленный к ступице 14, навязывает радиально-осевое смещение фланца 36 в наружную сторону относительно ступицы 14 и оси 28. На практике колесо 10 будет иметь повышенную температуру в ободе 16 диска в то время, как температура самого колеса уменьшается до окружающей или уравновешенной температуры, от этого чередования растяжения-сжатия в ободе 16 появляются остаточные напряжения растяжения. Настоящая конструкция колеса сдерживает осевой фланцевый изгиб колеса на уровне ниже 0,050 дюйма (1,25 мм) по сравнению с колесами более ранних конструкций, имевшими осевой фланцевый изгиб колеса до 0,225 дюйма (около 5,72 мм).

Колесо 10 с выпуклой дисковой кривизной в сторону передней поверхности 22 ступицы показано на фиг. 6, оно имеет осевой фланцевый изгиб D в сторону передней поверхности 22 ступицы, но значительно меньше, чем изгиб известного колеса по фиг. 7. В колесе с диаметром 30 - 38 дюймов (76,2 - 96,52 см), выполненном в соответствии с описанным выше изобретением, осевой фланцевый изгиб сдерживается на уровне ниже 0,050 дюймов (1,25 мм) и остаточные напряжения растяжения значительно ниже, чем остаточные напряжения растяжения у колеса, показанного на фиг. 7. Сниженное остаточное напряжение растяжения и более низкие условия изгиба для колес, выполненных согласно настоящему изобретению, получаются в результате в колесах, полученных любым производственным способом, таким как штамповка, ковка или машинная обработка.

Специалистам в данной области техники понятно, что можно проделать определенные изменения в показанных примерах осуществления изобретения. Хотя только конкретные примеры реализации изобретения здесь описаны и показаны, очевидно, что в нем можно выполнить разные варианты и модификации. Следовательно, именно это изобретение в прилагаемой формуле перекрывает все такие варианты и модификации, которые только могут подпасть под объем и существо изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМНАЯ БОКОВИНА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА И ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1994 |

|

RU2116921C1 |

| ГРАФИТОВАЯ ФОРМА ДЛЯ ЛИТЬЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2085323C1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И СПОСОБ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1992 |

|

RU2069139C1 |

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376149C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2017 |

|

RU2689642C1 |

| СОСТАВНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2121928C1 |

| УЗЕЛ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА (ВАРИАНТЫ) | 2009 |

|

RU2401951C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2386545C2 |

| Колесо железнодорожного транспорта | 2021 |

|

RU2770044C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

Изобретение относится к стальным железнодорожным колесам с пониженным осевым фланцевым изгибом и сниженными остаточными напряжениями растяжения термического характера в ободе колеса. Колесо содержит ступицу, обод и диск, форма профилей боковых поверхностей которых предусматривает наличие галтелей для плавного сопряжения криволинейных поверхностей. Диск имеет максимальное углубление кривизны у центральной линии диска со смещенным от радиальной оси расстоянием между ступицей и срединной точкой на величину от 4,45 до 6,35 см. 2 с. и 12 з.п. ф-лы, 8 ил.

| US, патент N 3127212, B 60 B 17/00, 1964. |

Авторы

Даты

1998-07-27—Публикация

1994-03-22—Подача