Настоящее изобретение относится к области железнодорожного транспорта, в частности к конструкции цельнокатаного колеса грузовых вагонов железнодорожного подвижного состава.

Железнодорожные колеса выполняются различных конструкций и подразделяются, в основном, по применению.

Известны конструкции колес, состоящие из обода, ступицы и диска различной конфигурации: прямой вертикальный, наклонный к оси колеса и изогнутый (S-образный, тороидальный и др.), при этом диски имеют переходные участки сопряжения с ободом и ступицей [1]. Эксплуатационные качества дисков определяются способностью выдерживать циклические напряжения, вызываемые рабочими статическими и динамическими нагрузками и нагревом при торможении. Эксплуатационный опыт свидетельствует, что имеет место преждевременный выход дисков из строя до истечения полного срока службы.

Одна из основных причин - это появление трещин в местах перехода диска в обод в приободной зоне диска. Усталостные трещины образуются под воздействием знакопеременных напряжений, возникающих в ходе эксплуатации, и остаточных напряжений.

В колесах существующих конструкций не обеспечивается низкий уровень суммарных напряжений растяжения в диске при эксплуатации, что особенно важно при имеющейся тенденции увеличения грузоподъемности вагонов, а также повышения скоростей движения поездов.

Известна конструкция вагонного колеса, содержащая обод, ступицу и наклонный к оси ступицы диск с участками перехода в обод и ступицу.

Диск в этой конструкции расположен под углом 75,5-79,5° к оси колеса, что способствует уменьшению напряжений от рабочих нагрузок по сравнению с вертикальным диском [2].

Особенностью такой конструкции является наличие перегибов диска в переходах его к ободу и к ступице колеса. При этом осевая линия участка у обода совпадает с осевой линией обода и находится под углом 165,5-169,5° к диску, а осевая линия переходного участка диска у ступицы с осевой линией ступицы находится под тем же углом.

Такая конструкция диска колеса с его односторонними перегибами и радиусами 57 и 100 мм у обода и ступицы была связана с малыми технологическими возможностями существующего оборудования для горячего деформирования заготовок при производстве колес.

Недостатком известной конструкции колеса является низкая усталостная прочность, а именно: при минимальных значениях толщины обода в процессе эксплуатации возникают высокие напряжения на поверхности диска у обода с внутренней стороны колеса, что приводит к появлению усталостных трещин в этом месте. Кроме того, известное колесо сконструировано таким образом, что в процессе его эксплуатации наблюдается такой дефект, как подрез гребня. Это приводит к повышенному износу профиля колеса и в итоге - снижению срока службы всей колесной пары.

Многие фирмы, специализирующиеся на производстве цельнокатаных колес, от такой формы диска давно отказались, перейдя на диски изогнутой (S-образной) формы.

В патенте US [3] рассматриваются тангенциальные, вертикальные и боковые механические нагрузки, а также термические нагрузки, возникающие при торможении. Конструкция колеса предусматривает особое расположение обода, ступицы и диска при специфической конфигурации, которая потенциально сводит к минимуму потребность в переходных галтелях или радиусах. Связь обода с диском выполняется по меньшей мере для одной из внутренней и внешней конических поверхностей диска, чтобы он непосредственно сливался с соответствующей радиальной внутренней или радиальной внешней поверхностью обода. Рассмотрено физическое смещение внутри самого колеса.

Однако такая конструкция колеса не снижает общее напряжение, не обеспечивает существенное улучшение перед прямолинейными дисковыми конструкциями и не позволяет достичь рабочих напряжений внутри колеса в пределах допустимых границ, принятых в настоящее время.

Известно колесо железнодорожное цельнокатаное для колесной пары, у которого часть криволинейных образующих, сопрягающаяся с ободом, описана кривой радиусом R1=(0,04-0,06)D, продолжена вертикальным прямолинейным участком длиной L1=(0,002-0,005)D, с которым сопряжена кривой радиусом R2=(0,1-0,15)D, обращенной во внешнюю сторону колеса, сопряженной с обращенной во внутреннюю сторону радиусной кривой с радиусом R3=(0,095-0,125)D, продолжена прямолинейным участком длиной L2=(0,084-0,125)D под углом 60-70° к ступице в точке, смещенной от середины диска во внешнюю сторону, 0,025 LCT<Н<0,035 LCT, и сопряжена со ступицей радиусной кривой с радиусом R4=(0,04-0,06)D, а образующиеся при сечении диска осевыми цилиндрическими поверхностями площади равновелики, где Н - величина смещения диска относительно средней части ступицы; D - диаметр поверхности катания; LCT - длина ступицы [4].

Известно цельнокатаное железнодорожное колесо, у которого диск имеет криволинейные образующие, сопряженные с ободом и ступицей радиусными кривыми, радиус которых определяется выражением R=(0,04-0,06)D, причем прямолинейный участок средней части диска со стороны обода сопряжен в точке А с криволинейным участком, описанным выражением у=0,0074х3+0,4120х2-7,2500х+38,700, который сопряжен в точке В с криволинейным участком, описанным выражением у=-0,0009х3+0,0658х2-1,3140х+5,5592, переходящим в точке С в криволинейный участок, описанный выражением у=-0,0129х2+0,0335х-0,9800, сопряженный в точке Е с прямолинейным участком со стороны ступицы [5]. Колеса признанного уровня техники в большей или меньшей степени подвержены сильному растрескиванию в дисковой части колеса, в зонах, смежных со ступицей и ободом. Эти растрескивания в дисковой части колеса первоначально возникают от многократного приложения торможения, которое развивает большие тепловые концентрации, появляющиеся от контакта трения тормозных башмаков по ободу колеса. Это повышает температурный режим на ободе колеса, вызывая его расширение в радиальном направлении, а это расширение создает высококонцентрированную структуру напряжений в дисковой части колеса.

Наиболее близким техническим решением к предлагаемому является цельнокатаное железнодорожное колесо производства ОАО "Выксунский металлургический завод".

Цельнокатаное железнодорожное колесо содержит обод, диск и ступицу. Диск в осевом сечении выполнен криволинейным с выгибом в средней части. Осевая линия диска на участке его сопряжения со ступицей смещена относительно осевой линии диска на участке его сопряжения с ободом в сторону внутренней поверхности колеса. Величина указанного смещения находится в интервале 25-45 мм. Выгиб в средней части диска направлен в сторону наружной поверхности колеса, а указанная величина смещения находится в интервале значений 10-25 мм [6].

Использование колес с криволинейной формой диска характеризуется повышенной демпфирующей способностью внешних нагрузок.

Конструкции колес с S-образными дисками выбирались и оптимизировались на основе проведения компьютерных расчетов, заключающихся в моделировании условий нагружения колес в эксплуатации и расчете напряженно-деформированного состояния, по которому проводилась оценка прочности.

Как показывают расчеты и практика использования колес - изогнутая форма диска происходит к снижению уровня действующих напряжений в опасных сечениях и изменению характера их распределения, но полностью не может их снять.

В этой связи возрастающие требования к осевым нагрузкам ставят задачу разработки новых конструкций колес. Форма диска может быть вогнутой или выпуклой.

Техническая задача, решаемая изобретением, заключается в снижении рабочих напряжений в опасных сечениях диска в переходных участках к ободу и ступице.

Технический результат изобретения - повышение эксплуатационной стойкости и надежности колеса.

Технический результат достигается за счет того, что диск колеса имеет выгиб радиусом R 85 мм в средней его части, при этом осевая линия диска у ступицы совпадает с осевой линией диска у обода, кроме того, диск сопряжен с ободом кривыми радиусом R 50+2 мм, а со ступицей колеса - кривыми радиусом R 60+ мм, диск имеет единственное направление выгиба в сторону наружной поверхности колеса. Диск сопрягается со ступицей не посередине ступицы, а со смещением в сторону наружной боковой поверхности колеса с расстоянием от осевой линии диска до наружного торца ступицы, равным 43-2 мм.

Настоящее изобретение направлено на получение стального цельнокатаного железнодорожного колеса с улучшенными показателями по осевому изгибу колеса и низкими остаточными напряжениями растяжения от термических нагрузок, главным образом связанных с торможением.

В частности, изобретение представляет взаимосвязь обода и ступицы, а также каждого из них с соединительным диском.

В предлагаемом варианте осуществления изобретения диск имеет выпуклую кривизну в сторону наружной поверхности колеса, которая в заданном месте имеет взаимосвязанное значение в особенных пределах.

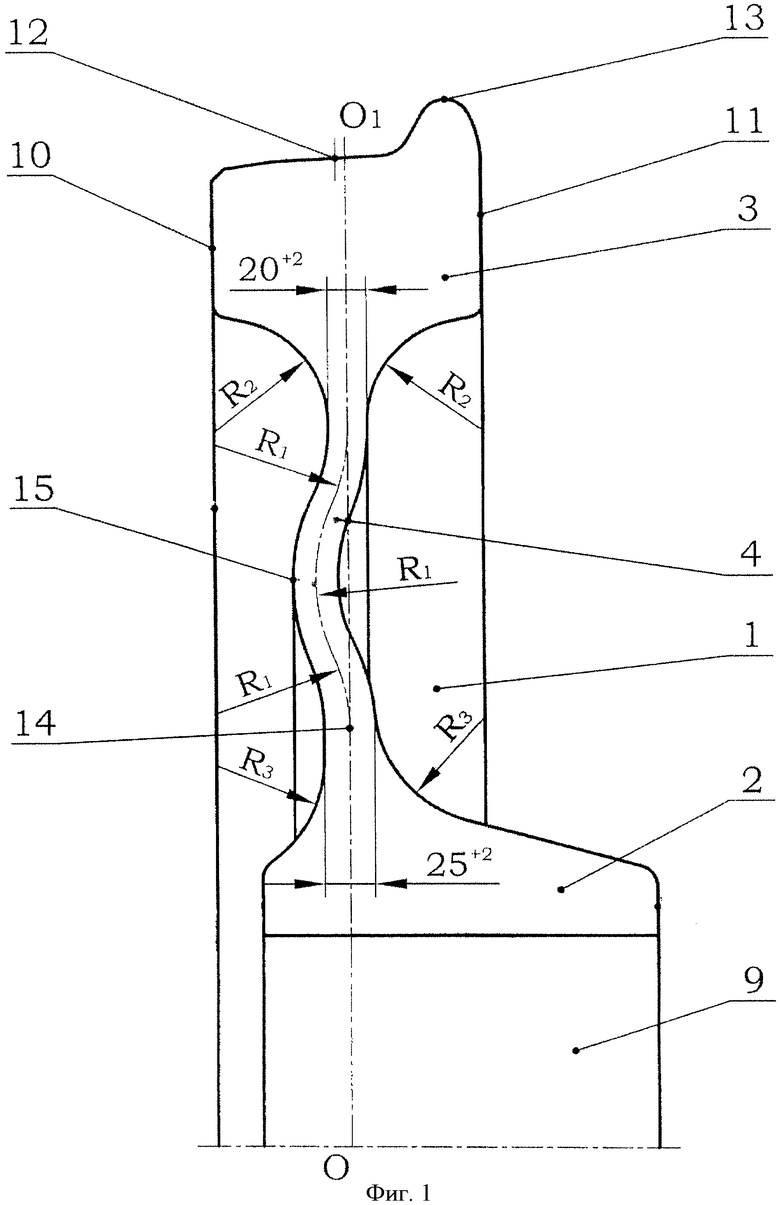

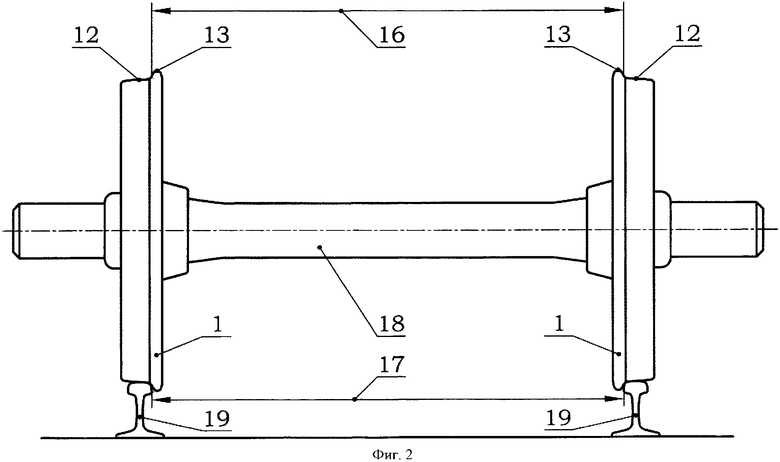

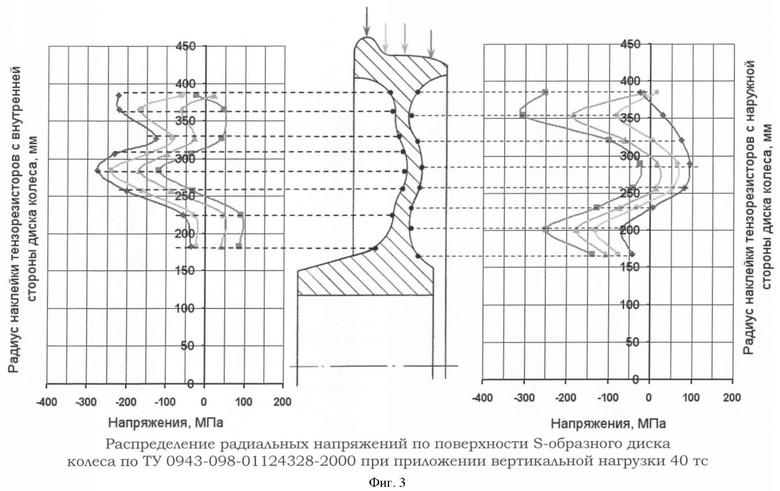

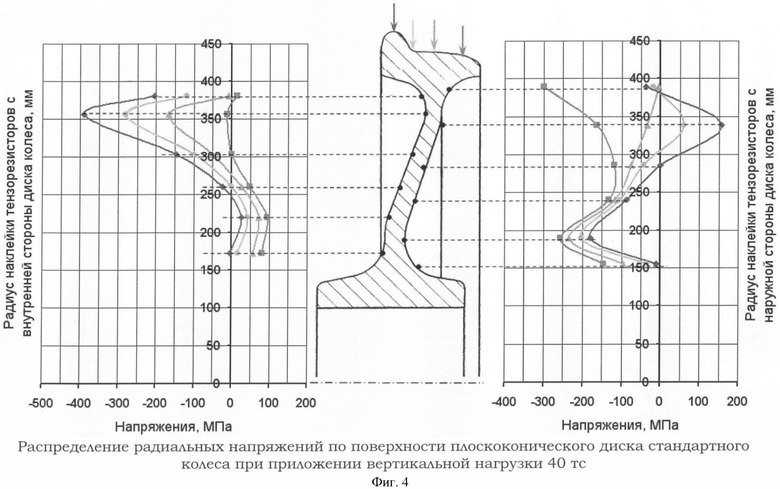

Изобретение поясняется чертежами, где на

- фиг.1 показано поперечное сечение конструкции колеса;

- фиг.2 показана колесная пара;

- фиг.3 - распределение радиальных напряжений по поверхности S-образного диска колеса по ТУ 0943-098-01124328-2000 при приложении вертикальной нагрузки 40 тс;

- фиг.4 - распределение радиальных напряжений по поверхности плоскоконического диска стандартного колеса при приложении вертикальной нагрузки 40 тс.

Колесо 1 (см. фиг. 1) имеет ступицу 2 с осевым отверстием 9 и обод 3, которые соединены между собой криволинейным диском 4.

Диск 4 представляет собой изогнутое сечение с осевой линией 14. Диск 4 связан со ступицей 2 и переходит в ступицу у галтели. Подобным образом диск соединен с ободом 3 у второй передней галтели обода и второй задней галтели обода.

Диск имеет единственный выгиб относительно передней наружной поверхности колеса радиусом R1, равным 85 мм (точка 15) в средней части диска, причем кривизна выполнена таким образом, что осевая линия диска 14 совпадает с осевой линией обода колеса ОО1.

Диск 4 имеет криволинейные образующие, сопряженные с ободом 3 и ступицей 2 радиусными кривыми R2 и R3. Переходные участки сопряжены с обеих сторон колеса (наружной и внутренней) кривыми одного радиуса, соответственно равными у обода R2=50+2 мм и у ступицы R3=60+2 мм.

Диск сопрягается со ступицей не посередине ступицы, а со смещением в сторону наружной боковой поверхности колеса с расстоянием от осевой линии диска до наружного торца ступицы, равным 43-2 мм.

Железнодорожные колеса монтируются на противоположных концах оси 18 колесной пары железнодорожного вагона (см. фиг.2).

На ход и выравнивание колеса на рельсовом пути влияют многочисленные параметры, среди которых: взаимодействие колеса 1 с рельсом 19, рельсовая колея 17, межколесный промежуток 16, износ колес, износ рельсов, форма колеса, форма рельсов, осевой изгиб колеса, так же как и износ несущих элементов колеса, определяющих износ и положение колеса (например, износ подшипников колеса).

Расстояние 16 между гребнями 13 колес 1 с наружной 10 стороны первоначально меньше, чем рельсовая колея 17. Во время хода поезда и, следовательно, при работе колеса этот параметр будет изменяться в зависимости от изгиба колеса.

Как видно из известной конструкции колеса (см. прототип), образующие переходных участков диска у обода и ступицы имеют вид кривых радиусом соответственно r и R. Эти участки, называемые односторонними перегибами диска у обода с наружной стороны и у ступицы с внутренней стороны колеса, являются концентраторами напряжений при усталостном нагружении от рабочих нагрузок, т.е. в этих местах диск колеса разрушается при эксплуатации. В переходном участке диска у обода имеет место высокий уровень термических напряжений, как уже было сказано ранее, возникающих при торможении поездов и разогреве при этом обода от трения тормозными колодками.

В предлагаемой конструкции колеса диск выполнен с максимальным выгибом в средней части (точка 15) с радиусом, равным 85 мм у осевой линии диска, причем кривизна диска выполнена таким образом, что осевая линия 14 (OO1) диска совпадает с осевой линией обода колеса, кроме того, диск сопряжен с ободом кривыми радиусом R2=50+2 мм, а со ступицей колеса - кривыми радиусом R3=60+2 мм. Кроме того, диск имеет единственное направление выгиба в сторону наружной поверхности колеса.

Как видно из поперечного сечения колеса (фиг. 1), в колесе 1 конструкция диска 4 имеет особенное соотношение со ступицей 2 и ободом 3. Это связано с необходимостью снизить или свести до минимума остаточные напряжения растяжения в ободе от термического воздействия тяжелого режима торможения.

Упомянутое выше соотношение ступица - диск - обод показано и охарактеризовано на виде поперечного сечения колеса на фиг. 1 с помощью радиусных кривых и линейных соотношений.

Отличительными признаками заявляемой конструкции колеса является:

- осевая линия диска совпадает с осевой линией обода колеса;

- диск колеса имеет выгиб радиусом R 85 мм в средней его части;

- диск сопряжен с ободом кривыми радиусом R 50+2 мм, а со ступицей колеса - кривыми радиусом R 60+2 мм ;

- диск сопрягается со ступицей не посередине ступицы, а со смещением в сторону наружной боковой поверхности колеса с расстоянием от осевой линии диска до наружного торца ступицы, равным 43-2 мм.

Все эти отличительные признаки заявляемого технического решения в совокупности способствуют повышению эксплуатационных характеристик цельнокатаного колеса.

Пример

Предлагаемая конструкция колеса разработана и опробована в условиях колесобандажного цеха ОАО "Нижнетагильский металлургический комбинат".

Испытаниям подвергались опытные колеса из микролегированной вакуумированной стали. Цельнокатаные колеса диаметром 957 мм, предназначенные для вагонов с нагрузкой на ось 25 тс, были изготовлены из непрерывнолитой круглой заготовки с массой заготовки 475 кг и высотой 412 мм. Для симметричного распределения металла осадку заготовки проводили между двумя плоскопараллельными штампами, далее заготовка подвергалась формовке и окончательной калибровке с последующей механической обработкой. Диск колеса имел кривизну радиусом R1=85 мм в средней части диска и сопряжен с ободом колеса кривыми радиусом R2=50 мм, а со ступицей кривыми радиусом R3=60 мм. Осевая линия диска OO1 на участке сопряжения с ободом совпадала с осевой линией ступицы.

Опытные колеса были подвергнуты усталостным испытаниям на стенде, позволяющем воспроизводить реальные процессы под нагрузкой. Сравнительный анализ напряженного состояния при воздействии механических нагрузок проводился для опытных колес и колес, произведенных по способу-прототипу.

Напряженное состояние диска колеса замерялось с помощью тензодатчиков, установленных на поверхности диска. Энергонагруженность колеса при испытаниях соответствовала стандартной испытательной нагрузке 40 тс, вертикально прикладываемой к гребню колеса, что создает в диске соотношение вертикальной и горизонтальной составляющих 1:4 - аналогично эксплуатационному режиму, а также к различным зонам поверхности катания. Исследования показали снижение максимальных действующих напряжений в диске у обода при всех наиболее жестких схемах нагружения по сравнению со стандартным плоскоконическим колесом (таблица 1 и прилагаемые фиг.1-4).

Вариант с приложением нагрузки к уклону 1/7 поверхности катания в расчет можно не принимать, так как такое взаимодействие с рельсом встречается в основном при движении колеса по внутренней нити пути при повороте, когда вертикальные нагрузки минимальны.

Полученные данные занесены в таблицу № 1.

Соотношение напряжений в дисках колес при различных схемах нагружения (внутренняя сторона, вертикальная статическая нагрузка 40 тс)

(2)

Уменьшение напряжений растяжения в переходных зонах диска приводит к резкому снижению факторов, вызывающих образование трещин в диске в ходе его эксплуатации.

Конструкция колеса по настоящему изобретению сводит до минимума осевой изгиб колеса и уменьшает остаточные напряжения от термического упрочнения.

Опытные колеса выдержали испытания при контрольных режимах нагружения (переменная нагрузка с максимумом 40 тс, с коэффициентом асимметрии цикла 0,1 на базе 5 млн. циклов) без образования трещин в дисках.

Результаты усталостных испытаний опытных колес с построением кривой усталости свидетельствуют о высокой усталостной прочности их криволинейных дисков - условный предел выносливости превысил 65 тс, при установленной норме в 40 тс.

Таким образом, предложенная конструкция цельнокатаного колеса с S-образным диском позволяет повысить эксплуатационную стойкость и надежность колеса, т.е. полностью достигается поставленная перед изобретением техническая задача.

Литература

1. Бибик Г.А. и др. Производство железнодорожных колес. М.: Металлургия, 1982, с.9-13.

2. ГОСТ 9036 - 88. Колеса цельнокатаные. Конструкция и размеры.

3. Патент US №4145079, кл. В60В 17/00, 1974.

4. Авт. свид. СССР №1092053, кл. В60В 3/02, опубл. 15.05.1984, БИ №18.

5. Авт. свид. СССР №1738687, кл. В60В 3/02, опубл. 07.06.1992, БИ №21.

6. Патент РФ №2259279, кл. В60В 3/02, В60В 17/00, опубл. 27.08.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| Железнодорожное колесо | 2019 |

|

RU2728028C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2010 |

|

RU2428319C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2009 |

|

RU2407653C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2013 |

|

RU2525354C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2016 |

|

RU2628025C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2386545C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2715826C1 |

| Цельнокатаное железнодорожное колесо | 2023 |

|

RU2807770C1 |

Изобретение относится к области железнодорожного транспорта, в частности к конструкции цельнокатаного вагонного колеса железнодорожного подвижного состава. Колесо состоит из обода, диска и ступицы. Диск выполнен криволинейным с выгибом. Диск имеет криволинейные образующие, сопряженные с ободом и ступицей следующими радиусными кривыми: диск сопряжен с ободом кривыми радиусом R 50+2 мм, а со ступицей колеса - кривыми радиусом R 60+2 мм. Кроме того, диск колеса имеет выгиб в средней части радиусом R 85 мм, а осевая линия диска у ступицы совпадает с осевой линией диска у обода. Диск имеет единственное направление выгиба в сторону наружной боковой поверхности колеса, а именно в сторону, противоположную гребню. Также диск сопрягается со ступицей не посередине ступицы, а со смещением в сторону наружной боковой поверхности колеса с расстоянием от осевой линии диска до наружного торца ступицы, равным 43-2 мм. Технический результат - повышение эксплуатационной стойкости и надежности колеса. 2 з.п. ф-лы, 4 ил.

1. Цельнокатаное колесо для железнодорожного транспорта, состоящее из обода, диска и ступицы, при этом диск выполнен криволинейным с выгибом, отличающееся тем, что диск имеет криволинейные образующие, сопряженные с ободом и ступицей следующими радиусными кривыми: диск сопряжен с ободом радиусом R 50+2 мм, а со ступицей колеса - кривыми радиусом R 60+2 мм, кроме того, диск колеса имеет выгиб в средней части радиусом R 85 мм, а осевая линия диска у ступицы совпадает с осевой линией диска у обода.

2. Колесо по п.1, отличающееся тем, что диск имеет единственное направление выгиба в сторону наружной боковой поверхности колеса, а именно в сторону, противоположной гребню.

3. Колесо по п.1, отличающееся тем, что диск сопрягается со ступицей не посередине ступицы, а со смещением в сторону наружной боковой поверхности колеса с расстоянием от осевой линии диска до наружного торца ступицы, равным 43-2 мм.

| Цельнокатанное колесо для железнодорожного транспорта | 1981 |

|

SU1139647A1 |

| DE 1405588 A, 30.01.1969 | |||

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1995 |

|

RU2085403C1 |

| Цельнокатанное железнодорожное колесо | 1984 |

|

SU1738687A1 |

| Колесо железнодорожное цельнокатанное для колесной пары (его варианты) | 1982 |

|

SU1092053A1 |

| US 4145079 A, 20.03.1979. | |||

Авторы

Даты

2009-12-20—Публикация

2008-03-11—Подача