Изобретение относится к узлам ленточных транспортеров, в частности к натяжным устройствам лент, и может быть использовано, в основном, на ленточных конвейерах туннельных сушильных установок непрерывного действия при обработке сельскохозяйственных продуктов - семян, зерновых культур, кукурузы и ее початков и т.п.

Такое основное назначение применения предлагаемого натяжного устройства обусловлено особенностью сельскохозяйственных туннельных сушильных установок непрерывного действия, имеющие длину более 40 м, а ленты транспортера на две ветви 80 м при ширине более 2 м. При этом нагрузка от веса высушиваемого материала на 1 м2, ленты приходится до 15 кН, а общая - до 600 кН, при допустимых стрелах провисания верхней ленты менее 100 мм. Последний фактор является решающим, т.к. опорные ролики верхней ленты диаметром 100 мм, а под ними расположены поддоны с решетчатыми крышками, посредством которых осуществляется подача агента сушки.

Известны натяжные устройства, включающие в себя корпус и ползун с винтовым механизмом, при этом ползун связан с осью ведомого вала (см. А.О.Спиваковский. Транспортирующие машины, М.: Машиностроение, с. 172, рис. 5-6, а).

Недостатком известных натяжных устройств является неконтролируемая и жесткая натяжка ленты транспортера, что может привести к ее обрыву при перетяжке или зацеплении ленты за отдельные части сушильной установки.

Прототипом изобретения является сетчато-ленточный транспортер марки ФСИД Гомелевского завода (Беларусь), применяемых в сушильных установках непрерывного действия типа СПК-6, где натяжное устройство ленточного транспортера включает в себя корпус и два ползуна, между которыми размещен упругий элемент; при этом один из ползунов связан с осью ведомого вала транспортера, а другой ползун с винтовым механизмом (см. А.О.Спиваковский и др. Транспортирующие машины, М.: Машиностроение, 1983, с. 172, рис. 5, 6,б).

В прототипе в качестве упругого элемента применяется витая стальная пружина, отрицательным явлением которой является то, что по мере сжатия жесткость ее возрастает и свойства упругой деформации выражаются весьма малыми продольными перемещениями при больших нагрузках, а это в свою очередь не дает возможности установить расчетное натяжное усилие, что приводит при затяжке винтового механизма к завышению силы натяжения ленты транспортера и к разрыву ее. Кроме того, в процессе работы происходит остаточная деформация пружины и ее ослабление, что недопустимо для транспортеров сушильных установок, т.к. между ветвями ленты под опорными роликами размещены поддоны и решетчатые крышки для подачи и распределения агента сушки под верхнюю ленту и стрела провисания ленты ограничена диаметрами опорных роликов, т.е. менее 100 мм. Иначе, происходит сцепление сетчатой ленты с решетчатой крышкой поддонов и из-за этого происходит неизбежный разрыв ленты. В то же время такая конструкция не позволяет автоматически контролировать такие зацепы и обрывы ленты для своевременной остановки транспортера.

Предлагаемое натяжное устройство позволяет получить новый положительный технический эффект, устраняет указанные выше недостатки, обеспечивает точность приложения заданной силы натяжения ленты транспортера, широкий диапазон хода упругого элемента в пределах заданных допусков силы натяжения и, тем самым, позволяет контролировать и автоматизировать моментальную остановку конвейера при перегрузках, зацепах и обрыве ленты.

Настоящий технический эффект достигается тем, что корпус выполнен в виде рамы прямоугольного сечения, а два ползуна по его форме, при этом один из ползунов связан с осью ведомого вала транспортера, а другой с винтовым механизмом, причем упругий элемент выполнен в виде рабочей упругой пластины (стержня), размещенной концами в горизонтальных пазах ползунов, на ползуне со стороны винтового механизма по нижнему уровню плоскости этой пластины не более одной третьей ее длины закреплена дополнительная упругая пластина (балочка) с верхним валиком на ее конце, при этом по сторонам рабочей пластины снизу и сверху установлены концевые выключатели привода транспортера - нижний по уровню горизонтального положения рабочей пластины, а верхний по уровню расчетного упругого прогиба ее дуги вверх.

Преимуществом упругой пластины (стержня) является то, что до достижения заданной силы давления поперечные смещения - прогибы на пластины не происходит. Поэтому начало появления упругой деформации (поперечные смещения - прогибы) соответствует минимальной расчетной силе натяжения ленты транспортера. Затем, незначительные увеличения нагрузки ведут к значительному изгибу (прогибу) дуги ее деформации. Эти свойства упругой пластины (стержня), оттарированной на заданную силу упругой деформации (прогиба) гарантируют точную расчетную силу натяжения ленты транспортера по техническим характеристикам ленты и плавности работы. Любое дальнейшее затягивание винтового механизма не может вызвать роста нагрузки на ленту и ее обрыва, т.к. увеличение силы упругой деформации пластины не выйдут за пределы допуска силы натяжения ленты порядка ±5%. Значительный ход дуги упругой деформации пластины позволяет легко автоматизировать крайние параметры силы натяжения путем установки концевых выключателей привода транспортера - по горизонтальному положению (падения нагрузки при обрыве) и по верхней дуге пластины (наличия перегрузки или зацепления). Это позволяет предотвратить любые аварии.

В частности, при эксплуатации по прототипу ленточного транспортера типа ФСИД по характеристике сила натяжения ленты должна быть равна 60±0,5 кН. На сушильной установке СПК-6 устанавливается два натяжных устройства с двух сторон. Поэтому на одну пластину (стержень) приходится половина от общей силы натяжения, т. е. 60/2 = 30 кН. Этому параметру нагрузки соответствует пластина из легированной стали 60С2Г длиной 1 м, сечением 13,5 х 80 мм.

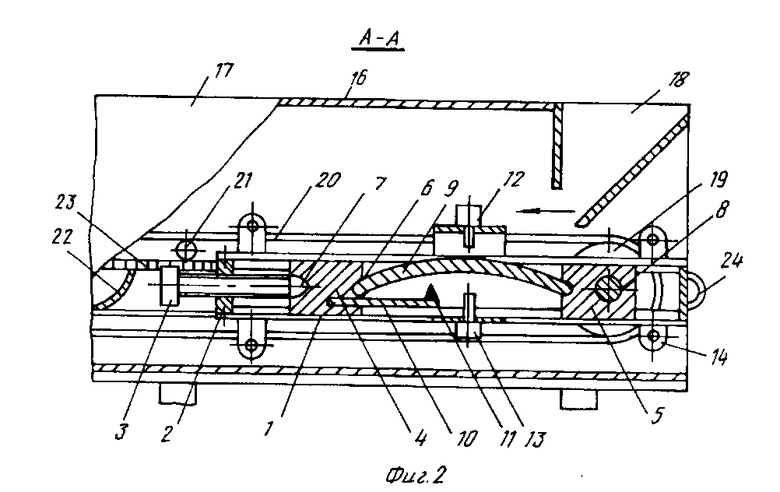

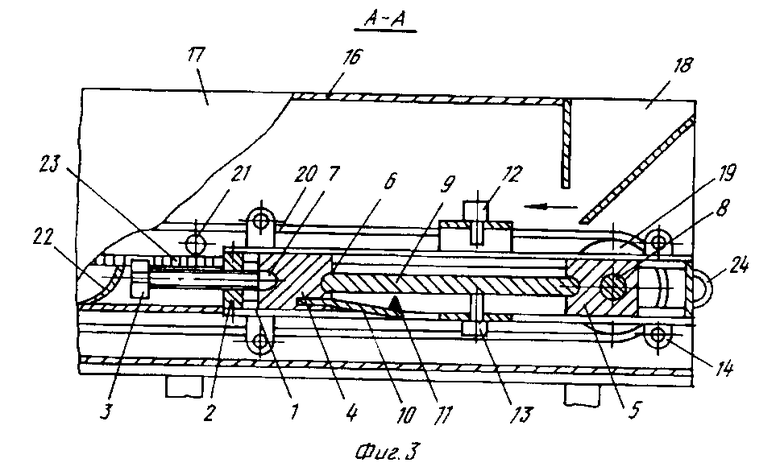

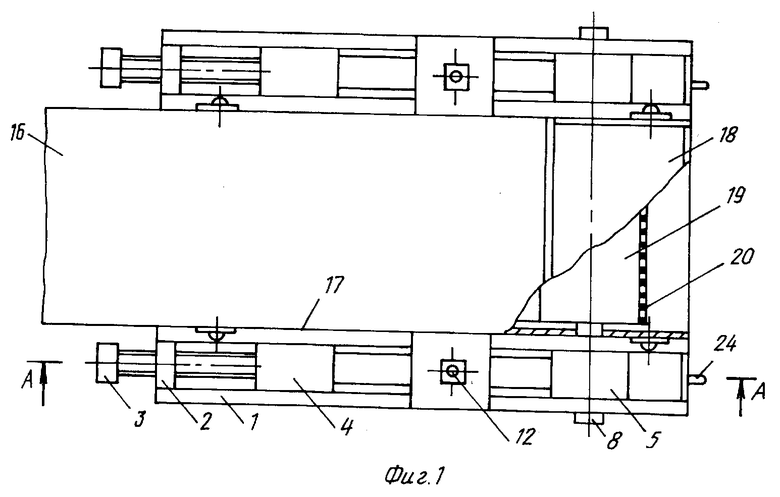

На фиг. 1 показан общий вид сверху предлагаемого натяжного устройства, установленного с двух сторон ленточного транспортера сушильной установки непрерывного действия с вырезом верхней части ее корпуса; на фиг. 2 - сечение А-А фиг. 1 с вырезом боковой стенки корпуса сушильной установки (в рабочем положении); на фиг. 3 - то же (в исходном положении).

Натяжное устройство состоит из направляющего продольного корпуса 1 прямоугольного сечения, выполненного, например, сварным из четырех параллельных уголков. На одном из концов продольного корпуса 1 по его оси в глухой заглушке 2 выполнен винтовой механизм в виде винтового сквозного отверстия с болтом 3, а в корпусе 1 размещены ползуны 4 и 5, на встречных торцах которых выполнены симметричные поперечные пазы 6. При этом на ползуне 4 со стороны болта 3, под его конец, выполнена центровочная выемка 7, а в другом ползуне 5 - сквозное поперечное отверстие под ось 8. Между ползунами 4 и 5, центрируясь концами в пазах 6, установлена упругая тарированная рабочая пластина (стержень) 9. Параллельно нижней плоскости пластины 9 в ползуне 4 выполнена щель, куда запрессована упругая добавочная пластина 10 с верхним валиком 11 на свободном конце. При этом жесткость добавочной пластины 1 значительно меньше жесткости рабочей пластины 9, а длина ее свободного конца не должна превышать более 33% от длины рабочей пластины 9. Над последней по уровню допустимого упругого выгиба ее вверх дуги установлен концевой выключатель 12, под ней, по уровню горизонтального положения нижней плоскости, установлен подобный же концевой выключатель 13. Последние желательно установить на корпусе 1 на продольно подвижных каретках (позиции на чертеже не показаны). При этом корпус 1 снабжен теми или иными узлами крепления, например, цапфами 14 под болты.

Двумя цапфами 14 оба натяжных устройства крепятся на туннельном корпусе 16 сушильной установки на его боковых стенках 17 со стороны бункера (загрузочной горловины) 18. При этом предварительно ползуны 5 своими отверстиями надеваются на оси 8 ведомого вала 19 барабана сетчатой ленты 20 транспортера с опорными промежуточными роликами 21. Между ветвями ленты 20 транспортера ниже опорных роликов 21 между боковыми стенами 17 тоннельного корпуса 16 закреплены поддоны 22 для подвода и распределения горячего или холодного агента сушки под верхнюю ветвь сетчатой ленты 20, над которой размещены сетчатые распределительные крышки 23. Корпус 1 натяжного устройства может быть снабжен петлей 24.

Натяжное устройство работает следующим образом.

Прежде чем жестко закрепить устройства на боковых стенах 17 тоннельного корпуса 16, рабочую пластину 9 устанавливают в пазы 6 ползунов 4 и 5, заворачивая винт 3 в заглушку 2, зажимают ее в горизонтальном положении, при этом дополнительная пластина 10, имея незначительную изгибную жесткость, несколько упруго отклоняется вниз давлением рабочей пластины 9 на ее валик 11. Оба корпуса 1 натяжного устройства, например за петли 24, тем или иным способом, необходимо натянуть (например вправо по чертежу) до возможного устранения провисания ветвей ленты 20 транспортера, сила натяжения которого передается от корпуса 1 через заглушку 2, винт 3, ползун 4, рабочую пластину 9 и ползун 5 на ось 8 ведомого вала 19 на ветви ленты 20 транспортера. Жестко закрепляют корпус 1, например, цапфами 14. Затем заворачивают винты 3, которые толкают ползуны 4, а последние через рабочую пластину 9 - ползуны 5. Последний, частично перемещаясь, через ось 8 тянет ведомый вал 19 транспортера, который окончательно натягивает его ветви ленты 20, выбирая остаточные провисания. Заворачивание винта 3 продолжают, сила давления которого растет и передается на ленту 20 транспортера описанным образом. При этом, так как лента 20 уже натянута, ползун 5 практически не передвигается, а на рабочей пластине 9 растет давление до ее тарированной величины упругого изгиба, которое для одной пластины 9 должно составлять 0,5 F, где F - рабочая сила натяжения ленты 20 транспортера. При этом по достижении силы сжатия рабочей пластины 9 до величины (0,5F-Q), где Q - сила поперечного давления дополнительной упругой пластины 10 своим валиком 11 на нее вверх. Рабочая пластина 9 от этого давления со стороны винта начинает упруго изгибаться вверх. Когда начинает изгибаться рабочая пластина 9, дополнительная пластина 10 выпрямляется и валик 11 теряет контакт с рабочей пластиной 9, снимая с нее дополнительное давление Q. Под давлением рабочей пластины 9, равной 0,5F, продолжают ее изгиб до промежуточного положения между концевыми выключателями 12 и 13. Таким образом лента 20 транспортера имеет натяжение с силой "F", естественной с допуском "+" и "-".

Включают привод ведущего вала (на чертеже не показано) и приводят в движение ленту 20 транспортера и через загрузочный бункер 18 на нее заданным слоем загружают продукт на технологическую обработку, например, зерно, початки кукурузы и т.п. Полная загрузка ленты 20 транспортера и тяговые силы соответствуют расчетной силе "F" ее натяжения. В поддоны 22 подается по секциям корпуса 1 холодный или горячий агент сушки, который направляется под решетчатые крышки 23 и через них под сетчатую ленту 20 транспортера, продувается обрабатываемый продукт, осуществляя его сушку. При этом натяжение ленты 20 с заданной силой не допускает провисание ленты 20 с продуктом между опорными валами 21 до решетчатой крышки 23. В процессе работы незначительные колебания загрузки ленты 20 компенсируются колебаниями дугой прогиба рабочих пластин 6 между концевыми выключателями 12 и 13, обеспечивая плавность работы ленты 20. Если по каким-либо причинам, например, по техническим или загрузки продукта с более высокой, недопустимой влажности, происходит зацепление ленты 20 с распределительной крышкой 23 или другими элементами или повышение нагрузки с опасным провисанием ее до крышки 23, натяжение ленты 20 превышает расчетное. Это вызывает передвижение ползунов 5, принимаемого давления через ось 8 ведомого вала 19, и давление на рабочую пластину 9 увеличивается. Последняя увеличивает свой упругий прогиб дуги до концевого выключателя 12, который обесточивает привод ведущего вала. Транспортер останавливается. Тем самым исключается дальнейшее увеличении тяговой силы на ленту 20 и предотвращает ее обрыв и, тем самым ее полное разрушение. Принимаются меры по устранению указанных причин, рабочая пластина 9 приходит в исходное рабочее положение и установку вновь включают в работу технологического процесса.

Возможно, например, по причине скрытого брака в каком-либо участке ленты 20, происходит ее разрыв. Тогда натяжение ленты 20 резко падает вплоть до нуля и под действием упругой силы рабочей пластины 9 ползун 5 с осью 8 и ведомым валом 19 несколько перемещается вперед, т.е. раздвигаются ползуны 4 и 5 между собой. Рабочая пластина 9 приходит в горизонтальное прямое положение и нажимает концевой выключатель 13, а последний отключает привод ведущего вала 10. Транспортер останавливается. Тем самым исключается гофрирование и смятие оборванного конца ленты 20 на ведущем валу и забивание межленточного пространства и на ведущем валу продуктами обработки. В этом случае выворачивают винт 23 и передвигают за ним ползун 4 на такую величину, чтобы передвижением ползуна 5 с ведомым валом 19 обеспечило соединение разорванных концов ленты 20 для ее ремонта, после чего вворачиванием винта 3 производится установка рабочей пластины 9 в рабочее положение описанным выше образом, и технологический процесс продолжается.

Таким образом предложенное натяжное устройство обеспечивает высокую плавность колебаний нагрузок на ленте транспортера в заданных пределах ее силы натяжения и исключает не только разрыв ее по любым причинам, но и перегрузку, ведущую к увеличению силы натяжения, а также работу при обрыве ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1995 |

|

RU2109233C1 |

| СУШИЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1996 |

|

RU2109234C1 |

| СПОСОБ РАБОТЫ СУШИЛЬНОЙ УСТАНОВКИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117223C1 |

| СУШИЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2247910C1 |

| ГЕЛИОКОТЕЛ | 2003 |

|

RU2251058C2 |

| УСТРОЙСТВО КОНТРОЛЯ НАТЯЖЕНИЯ ЛЕНТЫ ТРАНСПОРТЕРА | 2006 |

|

RU2312317C1 |

| СУШИЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1995 |

|

RU2096704C1 |

| Ленточная сушилка | 2018 |

|

RU2702940C1 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

Изобретение относится к узлам ленточного транспортера, в частности к натяжным устройствам лент, и может быть использовано, в основном, на ленточных конвейерах сушильных установок непрерывного действия при обработке сельскохозяйственных продуктов. Натяжное устройство включает в себя корпус и два ползуна, один из которых связан с осью ведомого вала конвейера, а другой с винтовым механизмом. Между ползунами размещена тарированная рабочая упругая пластина и дополнительная упругая пластина. При заворачивании винтового механизма за счет сил упругой деформации рабочей пластины происходит заданное усилие натяжения ведомого вала ленты транспортера с двух сторон, чем исключается недопустимые стрелы провисания ленты, ее зацепы за элементы сушильной установки. Сверху и снизу рабочей пластины по условиям расчетного ее прогиба установлены концевые выключатели привода конвейера, чем исключается любая аварий с лентой остановкой транспортера. Изобретение также обеспечивает плавное колебание нагрузок на ленте транспортера. 3 ил.

Натяжное устройство ленточного транспортера, преимущественно туннельных сушильных установок непрерывного действия, включающее в себя корпус и два ползуна, между которыми размещен упругий элемент, при этом один из ползунов связан с осью ведомого вала транспортера, а другой - с винтовым механизмом, отличающееся тем, что корпус выполнен в виде рамы прямоугольного сечения, а ползуны - по его форме, упругий элемент выполнен в виде рабочей упругой пластины, размещенной концами в горизонтальных пазах ползунов, на ползуне со стороны винтового механизма по нижнему уровню плоскости этой пластины на не более одной третьей ее длины закреплена дополнительная упругая пластина с верхним валиком на ее конце, при этом по сторонам рабочей пластины снизу и сверху установлены концевые выключатели привода транспортера: нижний по уровню горизонтального положения рабочей пластины, верхней по уровню расчетному упругого прогиба ее дуги вверх.

| Спиваковский А.О | |||

| и др | |||

| Транспортирующие машины | |||

| М.: Машиностроение, 1983 , с.172, рис.5.6,б. |

Авторы

Даты

1998-07-27—Публикация

1996-03-19—Подача