Изобретение относится к оборудованию для сушки пищевого растительного сырья и может быть использовано в линиях производства сушеных изделий.

Известна сушилка для сахара-песка [Патент № 2460025 РФ, МПК F26B 17/26. Многосекционная вибрационная сушилка для сахара-песка / В.А. Кудрявцев, В.И. Колчанова, Л.Е. Кудрявцева, М.Г. Глобин RU). – № 2011100442/06; Заявлено 11.01.2011; Опубл. 27.08.2012, Бюл. № 24], содержащая раму, корпус, крышку, два виброактивных лотка, разгрузочное устройство, вытяжной вентилятор, кривошипно-шатунный механизм и электродвигатель, отличающаяся тем, что в крышке сушилки для подачи сахара на верхний лоток непосредственно из центрифуг установлены загрузочные воронки с шарнирными затворами, нижний лоток оборудован паровой камерой, кривошипно-шатунный механизм шарнирно соединен с лотками тягами, а лотки установлены на раме на ползунах.

Недостатком данного аппарата является наличие переменного ускорения звеньев кривошипно-шатунного механизма для создания вибрации, что снижает надежность, а также низкое использование энергетического потенциала теплоносителя.

Наиболее близким по технической сущности и достигаемому эффекту является ленточная сушилка для производства сушёных плодоовощных продуктов [Патент № 2416063 РФ, МПК F26B 17/04. Сушилка / А.Н. Остриков, А.А. Шевцов, Д.А. Бритиков, М.Ю. Ушакова (RU). – № 2010105473/06; Заявлено 15.02.2010; Опубл. 10.04.2011, Бюл. № 10], содержащая корпус, транспортер с перфорированной лентой, устройства для подвода и отвода теплоносителя, загрузочное и выгрузочное устройства, отличающаяся тем, что в боковых стенках корпуса расположены горизонтальные параллельные пазы с находящимися в них цепными транспортерами, к которым с определенным шагом шарнирно с помощью осей крепятся сетчатые пластины, в начале на боковых стенках корпуса также установлены верхняя и нижняя направляющие, сходящиеся по плавной траектории и контактирующие с горизонтальным пазом для перемещения сетчатых пластин из вертикального положения в горизонтальное, на верхней, рабочей ветви цепных транспортеров над сетчатыми пластинами размещены ворошители, представляющие собой наклонные лопатки клиновидной формы, установленные в два последовательно расположенных ряда, за лопатками установлен выравниватель высоты слоя обрабатываемого продукта.

Данная сушилка имеет следующие недостатки:

- обработка сырья в плотном слое, что создает повышенное гидродинамическое сопротивление слоя и, как следствие, возрастание напорных характеристик и расхода теплоносителя, снижающих энергетическую эффективность процесса сушки;

- не высокая степень использования энергопотенциала отработанного теплоносителя при отсутствии рециркуляции воздуха с выбросом его в окружающую среду, что снижает тепловой и эксергетический КПД, а также, энергетическую эффективность сушилки;

- необходимость дополнительного применения для плотного слоя ворошителей сырья.

Технической задачей изобретения является снижение энергозатрат привода сушилки и повышение тепловой эффективности за счет сокращения теплопотерь, использования инерционных сил и повышения степени использования энергетического потенциала теплоносителя, а также уменьшение габаритов конструкции.

Техническая задача изобретения достигается тем, что в ленточной сушилке, включающей рабочую камеру, транспортер с сетчатыми пластинами, шарнирно закрепленными с помощью осей, направляющие, загрузочное и разгрузочное устройства, патрубок подвода теплоносителя, вытяжной зонт отработанного теплоносителя, выравниватель высоты слоя обрабатываемого продукта, привод, калорифер и вентилятор, новым является то, что направляющие рабочей ветви цепного транспортера соединены со стекловолоконными пружинами, закрепленными на корпусе с возможностью создания колебательного движения сетчатыми пластинами и вибрации слоя дисперсного материала, при этом направляющие выполнены разрывными по длине сушилки и снабжены закругленными плавными торцевыми сторонами, оси телескопически установлены в полых втулках, снабженных секторными прорезями с демпферными вставками, корпус имеет контур рециркуляции теплоносителя и снабжен патрубками с разделением пространства под газораспределительной решеткой сетчатых пластин на зоны с возможностью дифференцированной подачи потока теплоносителя, сетчатые пластины имеют отбортовку, а выравниватели закреплены на стойках с кинематическими винтовыми парами и расположены на штанге с возможностью изменения шага между ними

Технический результат изобретения заключается в снижении энергозатрат привода сушилки и повышении тепловой эффективности за счет снижения сопротивления рабочих элементов транспортирующего органа потоку теплоносителя на холостой ветви, использования инерционных сил и отсутствия необходимости ворошения сырья при вибрационном состоянии слоя и, как следствие, уменьшения потерь напорных характеристик теплоносителя, повышения степени использования энергетического потенциала теплоносителя контура рециркуляции при дифференцированной подаче потока и сокращения теплопотерь, а также уменьшении габаритов конструкции вследствие сокращения длины холостой ветви транспортера и участка возвращения пластин в исходное начальное состояние

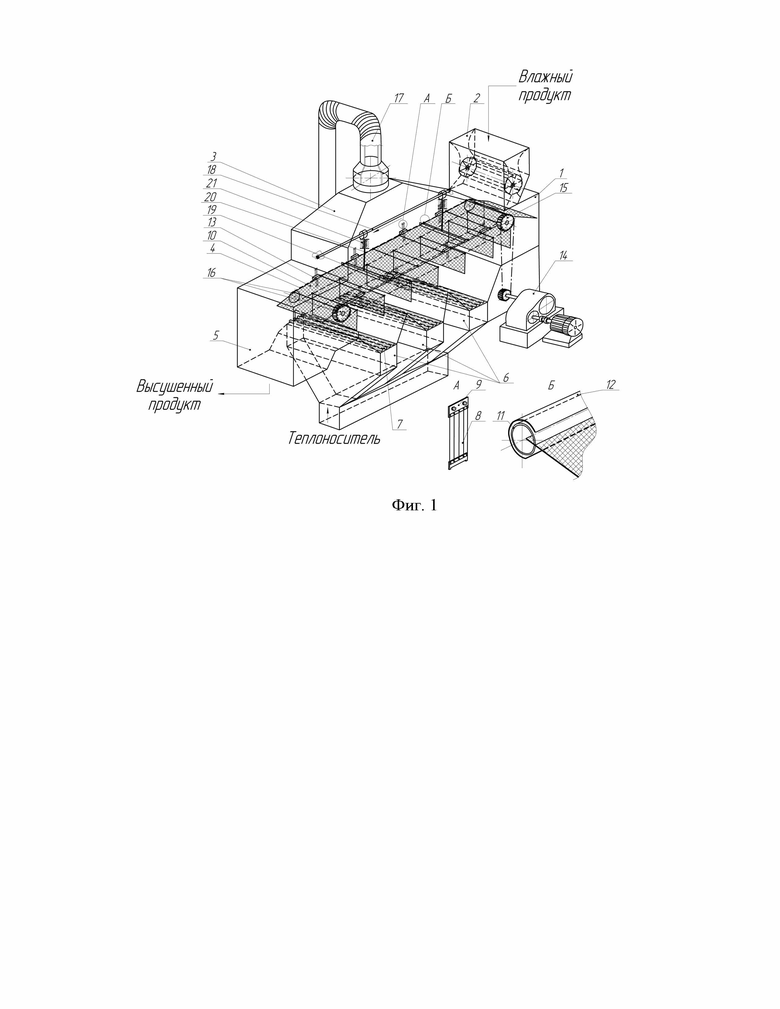

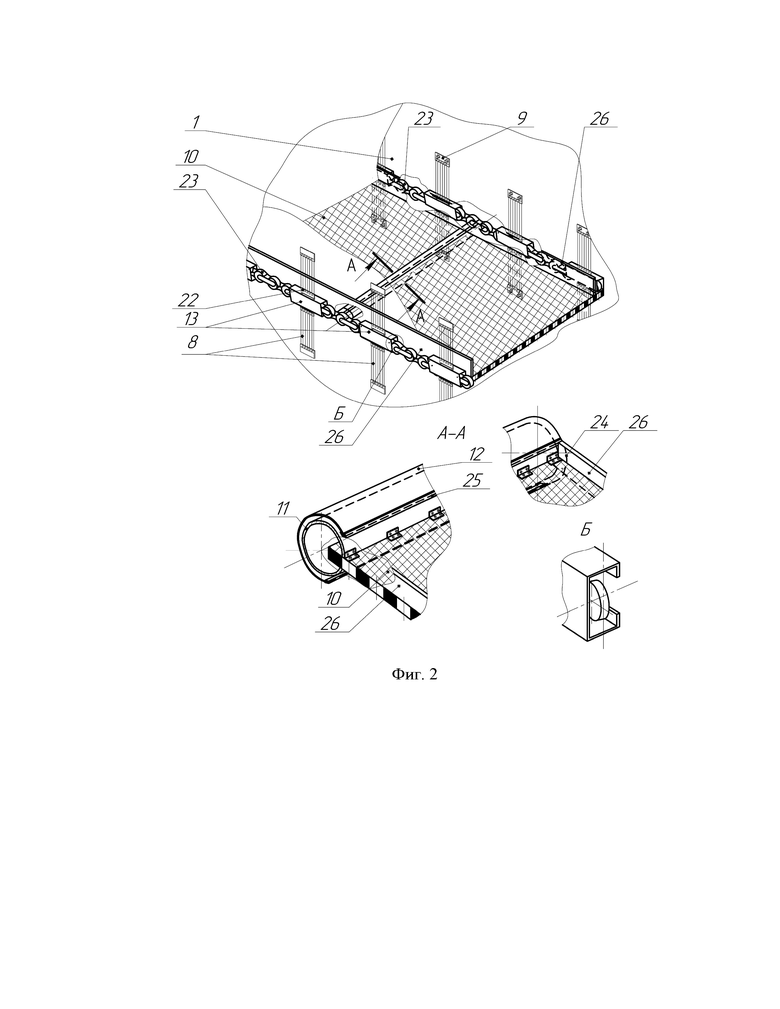

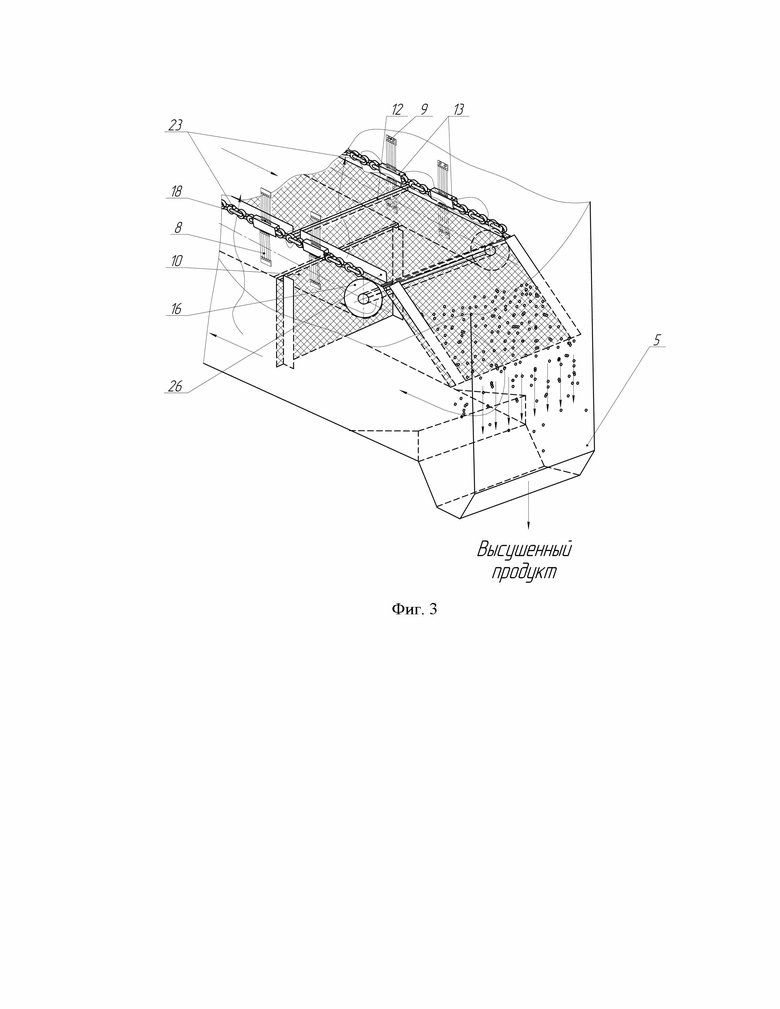

На фиг.1 представлен общий вид конструкции сушилки, на фиг.2 – конструкция сетчатой пластины со стекловолоконными пружинами, на фиг.3 – цепные транспортеры на участке выгрузки готового продукта; на фиг.4 – схема расположения различных участков транспортеров и зон сушки

Ленточная сушилка (фиг.1) включает корпус 1, загрузочное устройство в виде бункера 2 с ротационным питателем, вытяжной зонт 3 отвода отработанного теплоносителя в виде конфузора, цепной транспортер 4, бункер 5 выгрузки высушенного продукта из сушилки, патрубки 6 дифференцированного подвода теплоносителя с жалюзийными распределителями 7, стекловолоконные пружины 8 с платиками 9, сетчатые пластины 10 с осями 11 и втулками 12, направляющие 13, регулируемый привод 14 с ведущими 15 и ведомыми 16 звездочками, рециркуляционный контур 17 потока теплоносителя с калорифером и вентилятором, а также штангу 18 с выравнивателями 19, стойками 20 и кинематическими винтовыми парами 21.

Корпус 1 снабжен патрубками 6 подвода теплоносителя с разделением пространства под газораспределительной решеткой сетчатых пластин 10 на различные зоны сушки с возможностью переменной подачи потока теплоносителя с заданными показателями скорости и температуры, а также постадийной обработки сырья в различных зонах сушилки в соответствии с кинетическими закономерностями процесса сушки

В корпусе 1 с помощью платиков 9 (фиг.2) закреплены пружины 8, которые состоят из армированного стекловолокном полимера (например, пружины GFRP - glass fiber-reinforced polymer) [«Worldcarfans». https://www.autonews.ru/news/5825ad649a79474743131344, http://smotra.ru/users/gio26/blog/172257]. Данные стекловолоконные пружины позволяют получить деталь на 40% легче, но при этом отличаются повышенной прочностью и надежностью. Пружины 8 с противоположной стороны соединены с раздельными направляющими 13 рабочей ветви горизонтального цепного транспортера 4 также с помощью крепежного приспособления 22. Таким образом, каждая пружина 8 соединена крепежными приспособлениями 22 с платиком 9 корпуса 1 и с направляющей 13 транспортера 4.

Звенья цепи 23 транспортера 4 установлены в направляющих 13 с возможностью перемещения вдоль них относительно корпуса. На звеньях шарнирно с заданным шагом закреплены с помощью осей 11 сетчатые пластины 10 (фиг.2). При этом ось 11 телескопически расположена относительно втулки 12, жестко закрепленной на звеньях цепи 23. Втулка 12 имеет с одной торцевой стороны сквозной продольный секторный паз 24 с возможностью расположения в нем сетчатой пластины 10 и снабжена демпферными вставками 25.

Направляющие 13 рабочей ветви цепного транспортера 4 соединены со стекловолоконными пружинами 8 и подвешены на них с возможностью создания колебательного движения сетчатыми пластинами и вибрации слоя дисперсного материала. При этом направляющие выполнены разрывными по длине сушилки и снабжены закругленными торцевыми сторонами по плавной траектории для снижения сопротивления при перемещении звеньев цепи. Сходящиеся по плавной траектории участки направляющей 13 обеспечивают плавное перемещение звеньев цепи транспортера 4.

Основной корпус пружины 8 имеет одноосное деформированное состояние (растяжение и сжатие), а также может изгибаться и скручиваться вокруг продольной оси без существенного снижения вибрационных свойств основного корпуса пружины [http://smotra.ru/users/gio26/blog/172257].

Цепной транспортер 4 имеет две пары ведущих 15 и ведомых 16 цепных звездочек регулируемого привода 14.

На верхней рабочей части цепного транспортера 4 над сетчатыми пластинами 8 имеются выравниватели 19 высоты слоя обрабатываемого продукта. Выравниватель 19 высоты слоя закреплен на стойке 20, имеющей винтовую кинематическую пару 21, что позволяет устанавливать заданную высоту слоя продукта. Выравниватели установлены на штангах 18 с возможностью линейного перемещения вдоль корпуса сушилки и регулирования шага между ними. Шаг между выравнивателями определяется физико-химическими свойствами высушиваемого сырья, длиной зон сушилки и необходимостью равномерного высушивания.

Сетчатые пластины 10 имеют отбортовку 26 в виде продольных перегородок, закрепленных на боковых сторонах пластины по ходу движения транспортера с целью предотвращения просыпания продукта

Ленточная сушилка (фиг.1) работает следующим образом.

Включается регулируемый привод 14, который с помощью пары приводных 15 и ведомых 16 звездочек приводит в движение цепной транспортер 4 с расположенными на них сетчатыми пластинами 10. После этого из загрузочного бункера 2 ротационным питателем через шибер подают влажное исходное сырье, которое поступает и равномерно распределяется на поверхности горизонтальных сетчатых пластин 10.

Регулируемый привод 14 ротационного питателя позволяет обеспечить заданный темп подачи сырья на сетчатые пластины 10, что особенно важно при сушке различных видов продуктов. При этом влажное сырье, находящееся на поверхности сетчатых пластин 10, начинает вместе с ними перемещаться вдоль сушилки к зоне выгрузки (фиг.3).

Одновременно через патрубки 6 через жалюзийные распределители 7 подается теплоноситель с заданными параметрами. Жалюзийные распределители 7 обеспечивают выравнивание потока теплоносителя и однородный гидродинамический режим обработки теплоносителем слоя сырья на сетчатых пластинах 10. Теплоноситель с заданными параметрами поступает под соответствующие зоны (фиг.4) сетчатых пластин 10, проходит через них и пронизывает слой высушиваемого дисперсного материала.

При этом обеспечивается дифференцированная подача потока теплоносителя за счет разделения патрубками рабочего пространства на отдельные зоны сушки в соответствии с кинетическими закономерностями процесса влагоудаления.

Затем отработанный теплоноситель поступает в патрубок 3 и направляется в рециркуляционный контур 17 с калорифером и вентилятором.

Пружины 8 под воздействием динамического напора потока теплоносителя и вследствие сил инерции приводят в колебательный режим конструкцию направляющих 13. Под действием пружин подвешенные направляющие 13, совместно с участками расположенных в них звеньев цепи 23, приводят в колебательное состояние через оси 11 сетчатые пластины 10 . При этом частицы дисперсного материала, контактируя с сетчатой пластиной 10, приводятся в колебательный режим движения. Исходное высушиваемое сырье, находящееся на газораспределительной решетке сетчатой пластины 10, обрабатывают при колебательных гидродинамических режимах слоя, например, в виброкипящем слое, потоком теплоносителя в виде перегретого пара.

Отбортовка 26 препятствует просыпанию сырья и попаданию на звенья цепи 23 транспортера 4

Для процесса сушки используется вибрационное состояние слоя дисперсного материала совмещенное с активным гидродинамическим режимом (например, псевдоожиженным, импульсным слоем и т.д.), что способствует интенсивному перемешиванию частиц сырья и, как следствие, возрастанию активной межфазной поверхности и интенсификации процесса тепломассообмена. Данный гидродинамический режим слоя обеспечивает постоянное обновление активной межфазной поверхности частицы высушиваемого сырья, что способствует интенсификации тепломассообменных процессов и следовательно сокращению продолжительности сушки [Калашников Г.В., Остриков А.Н. Ресурсосберегающие технологии пищевых концентратов. Воронеж: ВГУ, 2001. 355 с.]

Гидродинамический режим слоя высушиваемого сырья в сочетании с заданными параметрами теплоносителя и сетчатых пластин позволяет выбрать рациональный технологический режим сушки с учетом кинетических закономерностей процесса и изменения влагосодержания для конкретного вида продукта. При этом вибрационный слой дисперсного материала по сравнению с плотным слоем отличается меньшим гидродинамическим сопротивлением потоку теплоносителя.

Таким образом, влажный дисперсный материал, подвергаясь сушке, постепенно перемещается вместе с сетчатыми пластинами 10 к бункеру 5 выгрузки готового высушенного продукта.

Выгрузка высушенного продукта из сушилки осуществляется вследствие перемещения переднего края сетчатой пластины 10 в нижнее положение. При этом пластины 10 на оси 11 в процессе поворота звеньев цепи 23 ограничиваются во вращательном движении продольным секторным пазом 24 втулки 12, а демпферные вставки 25 способствуют более плавной траектории сетчатых пластин 10.

После выгрузки продукта пластины 10 перемещаются по холостой ветви цепного транспортера 4 в вертикальном положении, которое достигается за счет шарнирного крепления оси 11 на звеньях цепи 23 транспортера. Вертикальное положение пластин 10 способствует более равномерному распределению теплоносителя, поступающего из патрубка 6 под газораспределительную решетку рабочей ветви сетчатых пластин 10, а также сохранению напорных характеристик теплоносителя в виду снижения гидравлического сопротивления потоку сушильного агента со стороны рабочих элементов транспортирующего органа цепных конвейеров. При этом снижение гидравлического сопротивление потоку сушильного агента уменьшает энергетические затраты на создание требуемых напорных характеристик теплоносителя

Далее пластины 10 возвращаются на рабочую ветвь в начало транспортеров 4 под бункер 2 загрузки сушилки. В процессе поворота ведущих звездочек 15 при движении цепи 23 пластина 10 удерживается в продольном секторном пазе 24 втулки 12 от дальнейшего перемещения и вращения назад демпферными вставками 25, после чего переходит в горизонтальное положение. При этом втулка 12 разделяет рабочее пространство над газораспределительными решетками сетчатых пластин 10 на отдельные участки, являясь переливным порогом, что снижает вероятность проскока частиц дисперсного материала вдоль корпуса сушилки и повышает однородность обработки сырья.

Данная ленточная сушилка универсальна, т.к. она может быть использована для сушки разнообразного сыпучего влажного сырья.

В предлагаемой ленточной сушилке процесс сушки адаптирован в соответствии с основными кинетическими закономерностями процесса сушки конкретного вида сырья.

Предлагаемая ленточная сушилка имеет следующие преимущества:

- снижение энергозатрат привода и требуемой мощности вентилятора сушилки вследствие уменьшения гидродинамического сопротивления потоку теплоносителя со стороны рабочих элементов (газораспределительной решетки) холостой ветви транспортирующего органа цепных транспортеров, вибрационного слоя дисперсного материала и, как следствие, уменьшения потерь напорных характеристик теплоносителя, а также использования заданных упругих показателей стекловолоконных пружин и отсутствия необходимости ворошения сырья при вибрационном состоянии слоя;

- повышение тепловой эффективности и сокращение теплопотерь, а также повышение степени использования энергетического потенциала теплоносителя, проходящего через слой дисперсного материала, вследствие применения контура рециркуляции сушильного агента и дифференцированной подачи потока сушильного агента за счет разделения патрубками рабочего пространства на зоны постадийной сушки;

- уменьшение габаритов конструкции сушилки за счет сокращения длины холостой ветви транспортера и участка возвращения пластин в исходное начальное состояние;

- повышение интенсивности процесса перемешивания частиц сырья при использовании колебательного режима движения слоя;

- интенсификация тепломассообменных процессов вследствие использования колебательного гидродинамического режима движения частиц дисперсного материала и виброкипяшего слоя, а также обновления активной межфазной поверхности частиц сырья, что способствует сокращению продолжительности процесса сушки по отдельным зонам обработки и, как следствие, повышению пищевой ценности готового продукта за счет снижения теплового воздействия на исходный высушиваемый материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА | 2010 |

|

RU2416063C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВАРЕНО-СУШЕНЫХ КРУП | 2000 |

|

RU2182805C2 |

| ВАРОЧНО-СУШИЛЬНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА КРУПЯНЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2169490C1 |

| ТОРОИДАЛЬНАЯ УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ | 2001 |

|

RU2202934C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2485803C1 |

| СУШИЛКА | 2003 |

|

RU2237224C1 |

| Роторная сушилка | 2017 |

|

RU2647557C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2326306C1 |

Изобретение относится к оборудованию для сушки пищевого растительного сырья. Ленточная сушилка, включающая рабочую камеру, транспортер с сетчатыми пластинами, направляющие, загрузочное и разгрузочное устройства, патрубок подвода теплоносителя, вытяжной зонт отработанного теплоносителя, выравниватель высоты слоя обрабатываемого продукта, привод, калорифер и вентилятор. Направляющие рабочей ветви цепного транспортера соединены со стекловолоконными пружинами, закрепленными на корпусе с возможностью создания колебательного движения сетчатыми. Направляющие выполнены разрывными по длине сушилки и снабжены закругленными плавными торцевыми сторонами, корпус имеет контур рециркуляции теплоносителя и снабжен патрубками с разделением пространства под газораспределительной решеткой сетчатых пластин на зоны с возможностью дифференцированной подачи потока теплоносителя, сетчатые пластины имеют отбортовку, а выравниватели закреплены на стойках с кинематическими винтовыми парами и расположены на штанге с возможностью изменения шага между ними. Изобретение направлено на снижение энергозатрат привода сушилки и повышение тепловой эффективности. 4 ил.

Ленточная сушилка, включающая рабочую камеру, транспортер с сетчатыми пластинами, шарнирно закрепленными с помощью осей, направляющие, загрузочное и разгрузочное устройства, патрубок подвода теплоносителя, вытяжной зонт отработанного теплоносителя, выравниватель высоты слоя обрабатываемого продукта, привод, калорифер и вентилятор, отличающаяся тем, что направляющие рабочей ветви цепного транспортера соединены со стекловолоконными пружинами, закрепленными на корпусе с возможностью создания колебательного движения сетчатыми пластинами и вибрации слоя дисперсного материала, при этом направляющие выполнены разрывными по длине сушилки и снабжены закругленными плавными торцевыми сторонами, оси телескопически установлены в полых втулках, снабженных секторными прорезями с демпферными вставками, корпус имеет контур рециркуляции теплоносителя и снабжен патрубками с разделением пространства под газораспределительной решеткой сетчатых пластин на зоны с возможностью дифференцированной подачи потока теплоносителя, сетчатые пластины имеют отбортовку, а выравниватели закреплены на стойках с кинематическими винтовыми парами и расположены на штанге с возможностью изменения шага между ними.

| СУШИЛКА | 2010 |

|

RU2416063C1 |

| СПОСОБ СУШКИ СЫПУЧИХ ПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2328949C1 |

| Способ измерения паросодержания пароводяной смеси | 1960 |

|

SU131138A1 |

| FR 2846405 A1, 30.04.2004. | |||

Авторы

Даты

2019-10-14—Публикация

2018-12-05—Подача