Изобретение относится к области нефтедобычи, в частности, к технологическим составам, используемым при заканчивании скважин, их капитальном ремонте в качестве жидкости глушения, перфорационной среды, жидкости гидроразрыва и песконосителя, а также в качестве вязкоупругого разделителя при цементировании скважин.

Известен состав для вскрытия продуктивного пласта, содержащий, мас.%: оксиэтилцеллюлозу или карбоксиметилоксиэтилцеллюлозу 0,1-1,0, крахмал 0,05-3,0, хлорид калия, или натрия, или кальция 1,0-20,0 и воду - остальное /см.а.с. СССР N 1724671, кл. C 09 K 7/02, от 1989 г./.

Известный состав имеет низкие значения показателя фильтрации, пониженное поверхностное натяжение на границе с породой, что позволяет использовать его для вскрытия продуктивного пласта.

Существенным недостатком известного состава является его высокая проникающая способность в пласт за счет низких значений вязкости и структурных свойств, низкая седиментационная устойчивость и газоудерживающая способность.

Кроме того, известный состав не обладает достаточно высокой деструктурирующей способностью, что не позволяет полностью восстановить проницаемость продуктивного пласта после проведения ремонтных работ в скважине.

Наиболее близким к заявляемому техническому решению по технической сущности является вязкоупругий состав, содержащий реагент на основе полисахаридов, например, карбоксиметилцеллюлозу /КМЦ/, структурообразователь /бихроматы натрия, калия или аммония в сочетании с лигносульфонатами/ деструктор/соль хлорноватой кислоты/ и воду при следующем содержании ингредиентов, мас.%: КМЦ 1,0-2,5, хроматы 1,0-3,0, лигносульфонаты 0,2-0,7, соль хлорноватой кислоты 0,75-2,1 и вода - остальное /см. РД 39-0147035-236-89 "Инструкция по технологии глубокопроникающего гидравлического разрыва пласта", М, 1988 г. с.16-17/.

Известный состав имеет высокие вязкоупругие свойства, высокую газоудерживающую способность и высокие деструктурирующие свойства.

Однако этот известный состав не обеспечивает сохранение первоначальной проницаемости пласта, т.к. процесс структурообразования у известного состава /появление вязкоупругих свойств/ происходит в течение длительного времени/ не менее 8-10 ч/, в результате чего известный состав успевает проникнуть в продуктивный пласт на большую глубину, образуя зону кольматации с низкой проницаемость для нефти.

Кроме того, в процессе деструкции происходит "усадка" состава с образованием хрупкого упругого осадка и отделением большого количества дисперсионной среды, характеризующейся низкой вязкостью и высокими фильтрационными свойствами. Это приводит к дополнительной кольматации продуктивного пласта.

Вместе с этим, для приготовления известного состава требуется повышенный расход реагентов, в частности, структурообразователя и деструктора, а процесс приготовления требует значительных затрат времени.

В качестве структурообразователя в известном составе используют экологически опасные вещества, а именно: хроматы и лигносульфонаты.

Целью настоящего изобретения является снижение проникающего и кольматирующего воздействия состава на продуктивный пласт за счет сокращения времени структурообразования, снижение фильтрации, повышения вязкости, сохранения проницаемости для нефти зоны кольматации и обеспечения при этом безусадочной равномерной деструкции состава с сохранением низкой фильтрации состава после деструкции при одновременном сохранении высокой газоудерживающей способности.

Дополнительной целью является обеспечение экологичности состава и снижение расхода химических реагентов.

Поставленная цель достигается тем, что известный вязкоупругий состав для заканчивания и ремонта скважин, включающий реагент на основе полисахаридов, структурообразователь, деструктор и воду, дополнительно содержит гидроксид щелочного металла, в качестве структурообразователя состав содержит сульфат алюминия или сульфат меди, а в качестве деструктора - монопероксигидрат мочевины при следующем соотношении ингредиентов, мас.%:

реагент на основе полисахаридов 1,0-3,0

гидроксид щелочного металла 0,05-0,45

структурообразователь - сульфат алюминия или сульфат меди 0,15-0,3

деструктор-монопероксигидрат мочевины 0,1-0,2

вода остальное.

Благодаря совместной обработке полисахаридного реагента комплексообразующей солью и гидроксидом щелочного металла с одновременной обработкой монопероксигидратом мочевины в предложенном количестве соотношении ингредиентов, оказалось возможным получить высокоструктурированный вязкоупругий состав, обеспечивающий сохранение проницаемости пород продуктивного пласта за счет ускорения структурообразования, снижения фильтрации, повышения вязкости и предупреждения усадки состава в начале деструкции, а также за счет сохранения низких фильтрационных свойств состава после деструкции. Причем вышеуказанные свойства предлагаемый состав имеет при меньшем расходе реагентов.

Это объясняется тем, что при вводе комплексообразующих ионов /алюминия и меди/ в водный раствор полисахарида в присутствии гидроксида щелочного металла, по-видимому, образуется пространственная органоминеральная структура с выраженными вязкоупругими свойствами, устойчивость которой во времени определяется концентрацией комплексообразующих солей и щелочи. Дополнительный ввод монопероксигидрата мочевины, в структуру которого входит как перекисная группа, способствующая окислительной деструкции полисахаридов, так и амины, являющиеся антиоксидантами, также определяет устойчивость вязкоупругого состава во времени, при этом монопероксигидрат мочевины оказывает более мягкое воздействие и способствует тому, что процесс деструкции сопровождается равномерным снижением вязкости предлагаемого состава во всем объеме без отделения дисперсионной среды и усадки состава.

Для получения предлагаемого состава в лабораторных условиях были использованы следующие вещества:

оксиэтилцеллюлоза марки Tylose EHM,

карбоксиметилцеллюлоза марки Камцел-2, ТУ 2231-001-35193780-96,

крахмал модифицированный, ТУ 18-РСФСР-91-72,

гидроксид натрия, ГОСТ 6-01-204847-06-90,

гидроскид калия, ГОСТ 9285-78,

сульфат алюминия ГОСТ 4165-75,

монопероксигидрат мочевины, СТП 9-30-79,

техническая вода с жесткостью не более 3 мг/экв/л.

Учитывая различные пластовые условия, в которых будет использоваться предлагаемый состав, рекомендуется для повышения его плотности применять хлориды калия, натрия и кальция.

Сущность предлагаемого изобретения поясняется следующим примером.

Пример. Для получения заявляемого состава к 317 г технической воды добавляли 175 г хлорида кальция, перемешивали 15 мин, добавляли 5 г ОЭЦ, перемешивали 20 мин, при перемешивании вводили 0,75 г сульфата меди, 1,5 г щелочи и 0,75 г монопероксигидрата мочевины и получали состав со следующим соотношением ингредиентов, мас.%: ОЭЦ - 1,0, сульфат алюминия - 0,15, NaOH - 0,3, монопероксидгидрат мочевины - 0,15, хлорид кальция - 35 и вода - остальное.

Аналогичным образом готовили другие заявляемые составы с различным соотношением ингредиентов.

В ходе лабораторных исследований определяли следующие свойства заявляемого состава: время гелеобразования /час-мин/, показатель фильтрации /см3 за 30 мин/ напряжение сдвига /г/см2/ и динамическую вязкость сП)/ замеряли на Рео-Вискозиметре Кепплера/, фильтрацию состава через пористый фильтр с диаметром пор фильтра 160 мкм /см3/, фильтрацию нефти через зону кольматации после фильтрации состава через фильтр с диаметром пор 160 мкм /см3/ время начала деструкции состава, показатель фильтрации /см3 за 30 мин/ и динамическую вязкость /сП/ состава после начала деструкции.

Кольматирующую способность состава определяли по объему фильтрата, отфильтровавшегося через стеклянный пористый фильтр воронки Шотта с диаметром пор фильтра 160 мкм при перепаде давления 0,1 МПа. Для этого воронку Шотта вставляли в колбу Бунзена, соединенную с вакуум-насосом, смачивали фильтрат нефтью, помещали исследуемый состав и определяли количество фильтрата, отфильтровавшееся через 30 мин, при перепаде давления 0,1 МПа. По количеству фильтрата судили о кольматирующей способности состава. После удаления состава в воронку наливали 10 мл нефти и определяли скорость фильтрации нефти через зону кольматации. По скорости отфильтровывания нефти судили о кольматирующем действии состава на продуктивный пласт.

Время структурообразования и появления вязкоупругих свойств определяли по времени потери текучести состава, после чего замеряли предел прочности /напряжение сдвига/ и динамическую вязкость.

Время начала деструкции определяли по времени появления текучести состава и резкому снижению динамической вязкости и предела прочности /напряжения сдвига/.

Газоудерживающую способность состава определяли по скорости всплытия пузырьков воздуха в мерном цилиндре, для чего в цилиндр объемом 100 мл, заполненный предлагаемый составом, опускали до дна стеклянную трубку диаметром 1 мм и пропускали воздух при давлении, равном гидростатическому давлению в цилиндре.

В ходе лабораторных исследований изучали эти же свойства у известных по аналогу и прототипу составов.

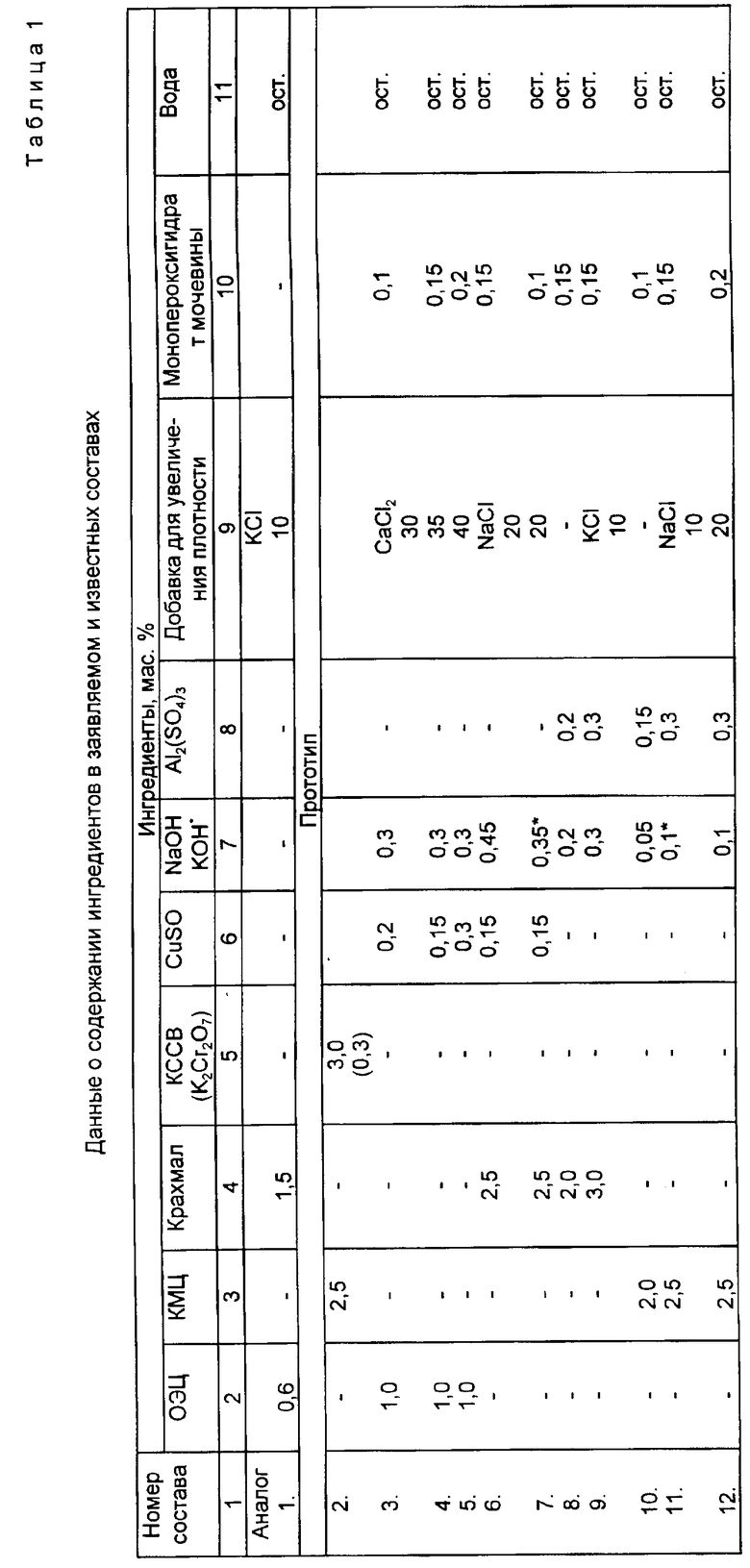

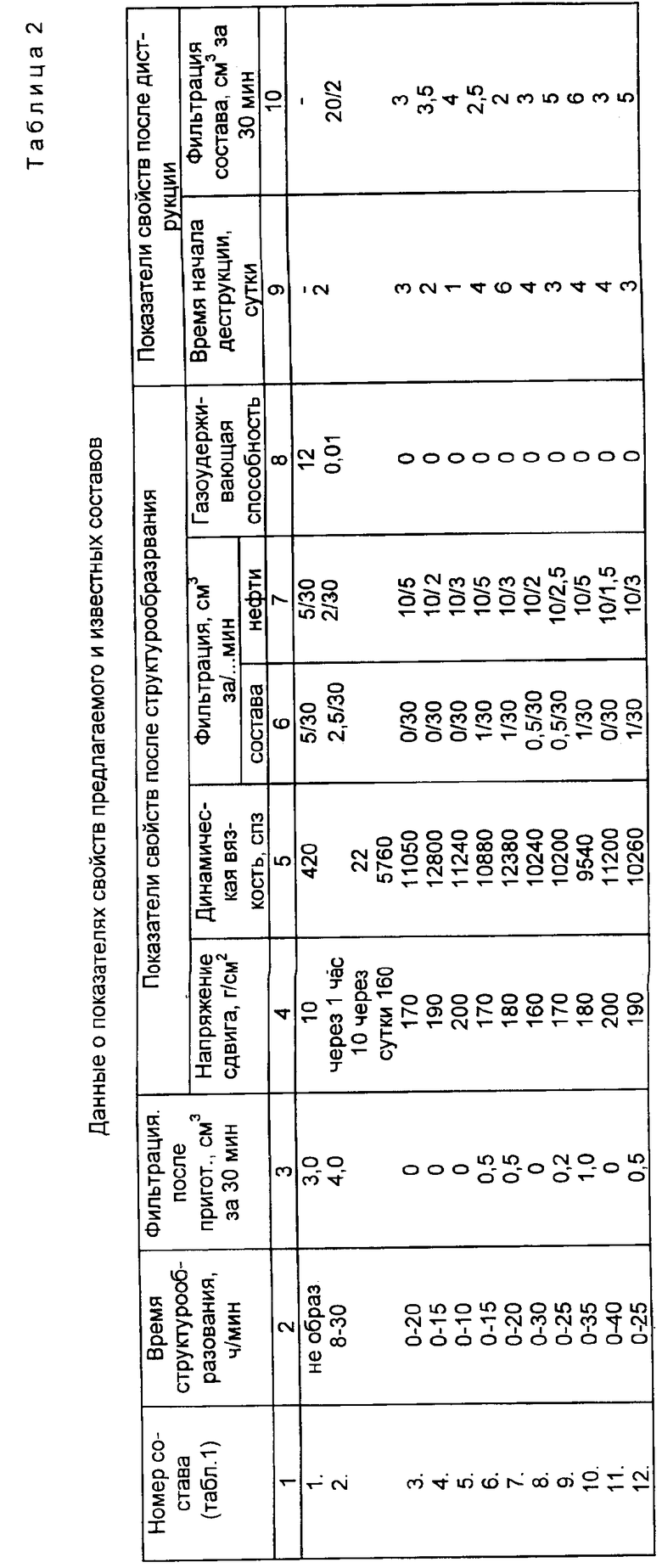

Данные о содержании ингредиентов в заявляемом и известных составах приведены в табл. 1.

Данные о показателях свойств заявляемого и известных составов приведены в табл. 2.

Данные, приведенные в табл. 1-2 показывают, что предлагаемый вязкоупругий состав для заканчивания и капитального ремонта скважин имеет технологически необходимое время структурообразования /от 10 до 40 мин/ низкие значения показателя фильтрации /0-1 см3 за 30 мин/, высокий предел прочности /напряжение сдвига 160-200 г/см2/, высокие значения динамической вязкости /9540-12800 сП/, заявляемый состав имеет низкую проникающую способность даже в высокопроницаемых породах /через фильтр диаметром 160 мкм отфильтровывается всего 0-1 см3 фильтрата/, при этом состав не кольматирует продуктивный пласт, обеспечивая высокую скорость фильтрации нефти через зону кольматации /скорость фильтрации нефти 10 см3 за 2-5 мин/.

Одновременно с этим заявляемый состав сохраняет показатели свойств в течение времени, необходимого для проведения операций по заканчиванию и капитальному ремонту скважин /время начала деструкции через 1-6 суток/, но и после деструкции состав сохраняет низкие значения показателя фильтрации /2,5-6 см3 за 30 мин/.

Кроме того, заявляемый состав имеет высокую газоудерживающую способность /скорость всплытия пузырьков воздуха 0 м/мин/.

Для приготовления заявляемого состава требуется в 6,1-9,3 раза меньше структурообразователя и деструктора, чем в прототипе, при равном расходе полимера.

Указанные технические преимущества предлагаемого состава при использовании в промысловых условиях позволят:

повысить качество вторичного вскрытия продуктивных пластов при проведении капитального ремонта скважин /например, при глушении и последующем освоении скважин/ за счет полного сохранения проницаемости пород продуктивного пласта в результате предупреждения проникновения состава в призабойную зону на большую глубину, последующей деструкции состава и удаления его из скважины без дополнительных кислотных обработок,

полностью предупредить осложнения и аварии в процессе капитального ремонта скважин, связанные с газопроявлениями, за счет высокой газоудерживающей способности состава,

сократить затраты времени и средств в 5-10 раз на приготовление состава за счет сокращения расхода химических реагентов, ускорения времени структурообразования и предупреждения проникновения состава в пласт.

повысить экологичность состава за счет исключения экологически опасных химических веществ,

предупредить осложнения, связанные с поглощениями состава в процессе глушения скважин, за счет высокой вязкости и низкой проникающей способности состава,

обеспечить качественный гидроразрыв процесса пластов благодаря высокой пескоудерживающей способности, низкой фильтрации и деструктурирующей способности,

обеспечить высокое качество цементирования скважин благодаря полной очистке ствола скважины от остатков бурового раствора ввиду высокой вытесняющей способности состава за счет вязкоупругих свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУШЕНИЯ СКВАЖИН И ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575384C1 |

| ТЕРМОСТОЙКИЙ ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2008 |

|

RU2386665C1 |

| ЖИДКОСТЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1997 |

|

RU2132458C1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2260682C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ВРЕМЕННОЙ ИЗОЛЯЦИИ ПРОДУКТИВНЫХ ПЛАСТОВ | 2015 |

|

RU2589881C1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2254454C1 |

| БЛОКИРУЮЩИЙ БИОПОЛИМЕРНЫЙ СОСТАВ | 2021 |

|

RU2757626C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2022 |

|

RU2812302C1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ СТВОЛА СКВАЖИНЫ, ПРЕИМУЩЕСТВЕННО ПОЛОГОЙ И ГОРИЗОНТАЛЬНОЙ, ДЛЯ УДАЛЕНИЯ КОЛЬМАТИРУЮЩИХ ОБРАЗОВАНИЙ ИЗ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2011 |

|

RU2467163C1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИН К ЦЕМЕНТИРОВАНИЮ | 1999 |

|

RU2137906C1 |

Состав может быть использован в качестве жидкости глушения, перфорационной среды, жидкости гидроразрыва и песконосителя, а также в качестве вязкоупругого разделителя при цементировании скважин. Цель: снижение проникающего и кольматирующего воздействия состава на продуктивный пласт за счет сокращения времени структурообразования, снижения фильтрации, повышения вязкости, сохранения проницаемости для нефти зоны кольматации и обеспечения при этом безусадочной равномерной деструкции состава с сохранением низкой фильтрации состава после деструкции при одновременном сохранении высокой газоудерживающей способности. Сущность: состав содержит (мас.%) реагент на основе полисахаридов 1-3, гидроксид щелочного металла 0,05-0,45, сульфат алюминия или меди 0,15-0,3, монопероксигидрат мочевины 0,1-0,2, вода остальное. 2 табл.

Вязкоупругий состав для заканчивания и капитального ремонта скважин, содержащий реагент на основе полисахаридов, структурообразователь, деструктор и воду, отличающийся тем, что состав дополнительно содержит гидроксид щелочного металла, а в качестве структурообразователя - сульфат алюминия или сульфат меди, а в качестве деструктора - монопероксигидрат мочевины при следующем соотношении ингредиентов, мас.%:

Реагент на основе полисахаридов - 1,0 - 3,0

Гидроксид щелочного металла - 0,05 - 0,45

Сульфат алюминия или сульфат меди - 0,15 - 0,3

Монопероксигидрат мочевины - 0,1 - 0,2

Вода - Остальноео

| SU, авторское свидетельство, 1724671, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Инстpукция п о технологии глубокопpоникающего гидpавлического pазpыва пласта | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| М., 1988, c | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-07-27—Публикация

1996-09-27—Подача