Изобретение относится к машиностроению, в частности к двигателям внутреннего сгорания и может быть использовано для привода стационарных и транспортных машин.

Известны энергоустановки с турбонаддувом, функционирующие на углеводородном горючем и использующие открытый цикл [1].

Однако при работе таких энергоустановок происходит загрязнение окружающей среды.

Известны более экологически безопасные энергоустановки [2] с газогенератором в виде двухтактного звездообразного высокопараметрического дизеля, использующие кривошипно-шатунный механизм.

Такие энергоустановки имеют недостатки, связанные с этим механизмом (большая масса, низкие быстродействие и КПД, необходимость в смазывании рабочих поверхностей двигателя смазочным материалом, трудности теплоотвода, низкая динамическая прочность).

Наиболее близким к заявляемому изобретению техническим решением является энергоустановка с несколькими свободнопоршневыми дизель-генераторами, работающими на одну турбину [3]. Выхлопные коллекторы модулей свободнопоршневых дизель-генераторов соединены с газотурбогенератором, имеющим камеру сгорания и встроенный электрогенератор с аккумулятором. Энергоустановка имеет также систему подачи топлива, системы питания окислителем, синхронизации поршней и систему съема полезной нагрузки. Каждый модуль дизель-генератора имеет корпус с форсункой для впрыска топлива, гильзой и две торцевые буферные полости, в которых оппозитно расположены поршни.

Однако такая энергоустановка имеет низкий КПД и загрязняет окружающую среду выхлопными газами, а узлы двигателя подвергаются повышенным термическим напряжениям.

Цель изобретения заключается в повышении КПД и экологичности применения, снижении термических напряжений узлов энергоустановки.

Это достигается тем, что в известную энергоустановку, содержащую по крайней мере один модуль свободнопоршневого дизель-генератора, выхлопной коллектор которого соединен с газотурбогенератором, имеющим камеру сгорания и встроенный электрогенератор-электродвигатель с аккумулятором, систему подачи топлива, систему питания окислителем, систему синхронизации поршней, систему съема полезной нагрузки, при этом каждый модуль свободнопоршневого дизель-генератора имеет корпус с форсункой, гильзой и двумя торцевыми буферными полостями, в которых оппозитно расположены поршни. В систему питания окислителем введены многоступенчатый турбокомпрессор и обратимый электрогенератор-электродвигатель, каждый модуль свободнопоршневого дизель-генератора снабжен симметричными электрогенератором и гидрогенератором, в систему синхронизации поршней введен сумматор гидропотоков, система съема полезной нагрузки выполнена в виде электросистемы и гидросистемы, при этом единым рабочим веществом всей энергоустановки является дистиллированная вода, многоступенчатый турбокомпрессор выполнен в виде охлаждаемого изотермического компрессора низкого давления и адиабатического компрессора высокого давления.

Кроме того, симметричный электрогенератор выполнен в виде сверхмощных постоянных магнитов, расположенных в теле поршня и обмотки якоря, охватывающей магнитопроницаемую часть цилиндра модуля свободнопоршневого дизель-генератора, а система синхронизации модулей выполнена в виде магнитострикционных элементов, расположенных на гильзах всех цилиндров и электрически соединенных с форсункой, обеспечивающей впрыск окислителя, выполненной электрической.

Сумматор гидропотоков выполнен в виде двух гидромоторов с соединенными валами и двух корректирующих клапанов, а гидрогенератор снабжен проходными гидроштоками, установленными неподвижно на торцах корпуса модуля свободнопоршневого дизель-генератора, при этом на гидроштоках свободно и оппозитно расположены поршни.

Кроме того, в систему подачи топлива введен реактор паровой конверсии с разделением выхода на водород и углекислоту, а к выхлопному коллектору каждого газотурбогенератора через циркуляционный электронасос, реактор, регенеративный теплообменник подсоединен конденсатор, через водяной ресивер подключен радиатор, в систему питания окислителем введены вихрециклонный конденсатор-испаритель, криогенный насос-мультипликатор подачи суперсжатого кислорода к электрическим форсункам впрыска окислителя.

Аккумулятор выполнен в виде послойно-молекулярного электрического конденсатора.

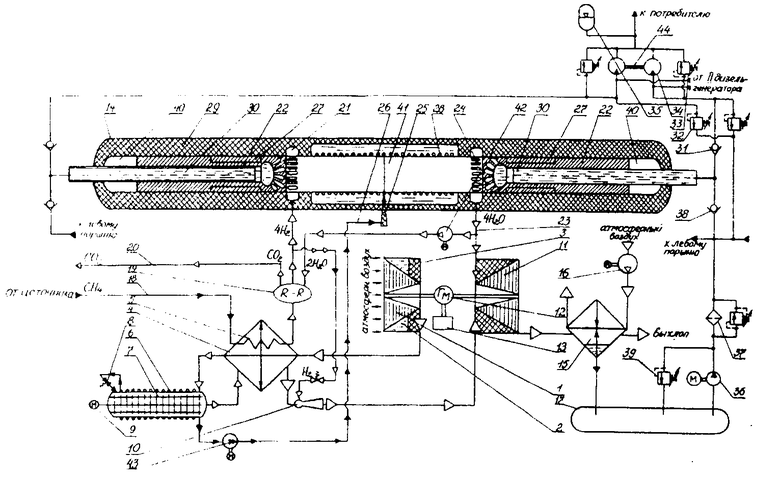

На чертеже представлена принципиальная схема составных частей энергоустановки.

Энергоустановка содержит систему питания окислителем, включающую в себя многоступенчатый турбокомпрессор 1 с рубашкой охлаждения 2 и теплоизоляцией 3, образуя охлаждаемый изотермический компрессор низкого давления и адиабатический компрессор высокого давления, последовательно соединенный с регенеративным теплообменником 4, змеевиком 5 конденсатора 6 и вихрециклонным конденсатором-испарителем 7 с соплом 8 и электрозавихрителем 9, камеру сгорания 10, соединенную с газотурбогенератором 11, содержащим электрогенератор-электродвигатель 12 и аккумулятор 13, выполненный в виде послойно-молекулярного электрического конденсатора, по крайней мере один модуль свободнопоршневого дизель-генератора 14, соединенного с газотурбогенератором 11, оборудованным радиатором-конденсатором 15 с воздушным вентилятором 16 и водяным ресивером 17. Система подачи топлива модуля свободнопоршневого дизель-генератора 14 содержит соединенный с источником метана трубопроводом 18 реактор паровой конверсии метана 19, имеющий трубопровод сброса углекислоты 20 и соединенный по водороду впускной коллектор 21 дизель-генератора 14, каждый модуль которого содержит оппозитно расположенные поршни 22, выхлопной коллектор 23 с выхлопным окном 24, подающую окислитель электрическую форсунку 25, кислородоподводящий коллектор 26, соединенный с вихрециклонным конденсатором-испарителем 7, систему съема полезной нагрузки, состоящую из симметричного электрогенератора, выполненного в виде сверхмощного постоянного магнита 27, расположенного в теле поршня 22, и симметричной обмотки якоря 28, охватывающие магнитопроницаемую часть гильзы 29 модуля свободнопоршневого дизель-генератора 14, и симметричного гидрогенератора, включающего в себя гидроштоки 30, поршни 22, выпускной 31, предохранительные 32 и корректирующие 33 клапаны, и систему синхронизации поршней в виде сумматора гидропотоков, состоящего из гидромоторов 34, корректирующих клапанов 33 и гидроаккумулятора 35. Гидроштоки 30 системы съема полезной нагрузки соединены с электронасосом 36 через фильтр 37, впускной клапан 38 и с гидромотором 34 через выпускной клапан 31, электронасос 36 соединен с ресивером 17 через перепускной клапан 39. Буферные полости 40, расположенные в цилиндре 41, связаны через выхлопные окна 24 модуля свободнопоршневого дизель-генератора 14 с электротурбокомпрессором 42, связанным с реактором 19 и электрической форсункой 25, соединенной с криогенным насосом-мультипликатором 43. Гидромоторы 34 имеют валы 44, жестко соединенные между собой.

Система подачи топлива образована источником метана с турбопроводом 18, регенеративным теплообменником 4 с змеевиком 5, реактором паровой конверсии метана 19, впускного коллектора 21 свободнопоршневого дизель-генератора 14 с электротурбокомпрессором 42 подачи водяного пара от выхлопного коллектора 23.

Система питания окислителем образована многоступенчатым турбокомпрессором 21, электрогенератором-электродвигателем 12, аккумулятором 13 и газотурбогенератором 11, при этом система содержит регенеративный теплообменник 4, конденсатор 6, вихрециклонный конденсатор-испаритель 7 с соплом 8 и электрозавихрителем 9, криогенный насос-мультипликатор 43 с электрической форсунки 25, кроме того, система включает в себя камеру сгорания 10.

Система съема полезной нагрузки образована электросистемой и гидросистемой. Электросистема состоит из поршней 22 со сверхмощными постоянными магнитами 27, обмотки якоря 28, охватывающей магнитопроницаемую часть гильзы 29 модуля свободнопоршневого дизель-генератора 14. Гидросистема состоит из поршней 22, гидроштоков 30, выпускных клапанов 31 и системы синхронизации поршней.

Работа энергоустановки происходит следующим образом. Атмосферный воздух засасывается турбокомпрессором 1 в изотермической его части, охлаждается рубашкой охлаждения 2, сжимается и нагнетается адиабатической, защищенной теплоизоляцией 3, частью турбокомпрессора 1, в регенеративный теплообменник 4 системы питания окислителем, в котором сжатый атмосферный воздух охлаждается обратным воздушным потоком, газофицирующим в змеевике 5 жидким метаном до трансконденсационных температур с ожижением в конденсаторе 6 вихрециклонного конденсатора-испарителя 7, служащего разделителем воздуха.

Жидкий воздух из конденсатора 6 дросселируется в сопле 8, где разгоняется тангенциально обечайке разделителя воздуха, подкручиваясь электрозавихрителем 9. В вихрециклонном конденсаторе-испарителе 7 жидкий воздух в основном испаряется за счет тепла конденсации прямого потока в конденсаторе 6 и газообразный поступает обратным потоком в регенеративный теплообменник 4, где нагревается до рабочей температуры прямого потока. Далее теплый сжатый воздух, несколько обедненный кислородом, из регенеративного теплообменника 4 поступает в камеру сгорания 10, где в зависимости от режима энергоустановки за счет поступающего топлива (только на дроссельных режимах) подогревается до рабочей температуры, достаточной для автономного энергообеспечения собственных энергонужд энергоустановки при расширении этого воздуха в турбогенераторе 11, приводящего во вращение электрогенератор-электродвигатель 12. В режиме электродвигателя электропривод работает при запуске и дросселировании турбинного модуля дизель-генератора 14 от аккумулятора 13.

После расширения в турбогенераторе 11 горячий воздух от регенеративного теплообменника 4 и промежуточные водяные пары от дизель-генератора 14 охлаждаются, а затем конденсируются в радиаторе 15, охлаждаясь от воздушного вентилятора 16, в воду, которая скапливается в водяном ресивере 17 для нужд всех систем энергоустановки. Из радиатора 15 на выхлоп сбрасывается чистый обедненный кислородом воздух и избыток водяных паров в зависимости от области применения энергоустановки.

Жидкий метан по метановому трубопроводу 18 поступает в змеевик 5 регенеративного теплообменника 4, где газифицируется до рабочей температуры и давления, затем подается в конверсионный реактор 19, где, соединяясь с частью горячего водяного пара из выхлопа свободнопоршневого дизель-генератора 14, конвертируется на газообразный водород и углекислоту с последующим разделением и сепарацией.

CH4 + 2H2O = 4H2 + CO2.

Из конверсионного реактора 19 отделенный углекислый газ сбрасывается в атмосферу, либо поступает на утилизацию (восстановление метана, сжижение или кристаллизация в сухой лед) по трубопроводу 20.

Газообразный водород системы подачи топлива из конверсионного реактора 19 под рабочим давлением 10 - 20 атм поступает в цилиндры 41 модулей свободнопоршневого дизель-генератора 14 через впускной коллектор 21. Когда поршни 22 совершают прямой ход, то перекрывая впускной коллектор 21, сжимают газообразный водород до давления 3-5 ГПа. По достижении поршнями "верхней мертвой точки" сжатия водорода электрическая форсунка 25 открывает управляемый впрыск гиперсжатого до 20-30 ГПа кислорода из коллектора 26 и начинается изотермическое, затем адиабатическое расширение водяного газа в цилиндре 41 свободнопоршневого дизель-генератора 14. При этом часть кинетической энергии поршней 22 преобразуется в электрическую энергию взаимодействием постоянных супермагнитов 27 (кобальто-самариновых или железо-бор-ниодимовых) с обмотками неподвижного якоря 28 системы съема полезной нагрузки, а также в гидроэнергию нагнетанием жидкости посредством насаживания поршней 22 на гидроштоки 30 указанной системы.

Далее жидкость нагнетается через обратные клапаны 31 в систему гидроприводов потребителей, а при обратном ходе поршней 22 под действием упругой энергии сжатого в буферных полостях 40 инертного газа жидкость, возвращающаяся от потребителя, всасывается через впускные клапаны 38, заполняя по мере сжатия водорода в цилиндре дизель-генератора 14 полости внутри поршней 22. При этом стенки гидроштоков 30, стенки гильзы цилиндра 41 и днище поршней охлаждаются и термостабилизируются чистой дистиллированной водой, являющейся одновременно гидрожидкостью гидросистемы.

Гидрожидкость из ресивера 17 электронасосом 36 нагнетается через фильтр 37 и впускные клапаны 38 в полости гидроштоков 30 поршней 22. Перепускной клапан 39 осуществляет частичный отвод жидкости при повышении давления выше давления его настройки.

Гидрожидкость к потребителю проходит через систему синхронизации движения поршней. Синхронизация обеспечивается с помощью двух гидромоторов 34 с равными рабочими объемами, валы 44 которых жестко соединены между собой, вращаются с одинаковой скоростью. В этом случае расходы гидрожидкости, поступающие от дизель-генератора 14 к гидромоторам 34, будут равными, следовательно, и скорости движения поршней 22 будут одинаковыми. Если в процессе работы один из поршней 22 отстанет от другого, то он сможет его догнать за счет перепуска жидкости через корректирующий клапан 33. Предохранительные клапаны 32 защищают гидросистему от перегрузки давлением. Гидроаккумулятор 35 сглаживает пульсацию расхода жидкости к потребителю.

При окончании рабочего хода поршней 22 первыми открываются выхлопные окна 24 выхлопного коллектора 23 и водяные пары устремляются в турбогенератор 11, при этом часть водяного пара выхлопа отбирается и компремируется электротурбокомпрессором 42 для преодоления гидросопротивления конверсионного реактора 19 и для продувки водородом цилиндра дизель-генератора 14 в момент, близкий к "нижней мертвой точке".

В вихрециклонном конденсаторе-испарителе 7 вихрь кубовой жидкости, постепенно перемещаясь с вращением от сопла 8 к выходу из обечайки, испаряет весь азот и часть кислорода и к выходу остается жидкий кислород, который электронасосом-мультипликатором 43 нагнетается под гипердавлением через коллектор 26 к кислородным электрическим форсункам 25, где в положенный момент "верхней мертвой точке" дозированно впрыскивается кислород системы питания окислителем, обеспечивая изотермическое горение водорода, и отсекает кислород при адиабатическом расширении водяного пара в цилиндре 41 свободнопоршневого дизель-генератора 14.

Источники информации:

1. Орлин А. С. Двигатели внутреннего сгорания. - М.: Машиностроение, 1990, с.15.

2. Авторское свидетельство СССР N 1615401, кл. F 01 K 13/00, опуб. БИ N 47, 1990.

3. Орлин А.С. Двигатели внутреннего сгорания. с. 261-265 (прототип).

Изобретение относится к энергомашиностроению и позволяет повысить экономичность стационарных и транспортных машин. Оно содержит многоступенчатый турбокомпрессор 1 с рубашкой охлаждения и теплоизоляцией 3, регенеративный теплообменник 4 со змеевиком 5, конденсатор 6, вихрециклонный конденсатор-испаритель 7 с соплом 8 и электрозавихрителем 9, камеру сгорания 10, соединенную с газотурбогенератором 11, электродвигатель 12 и аккумулятор 13, выполненный в виде послойно-молекулярного электрического конденсатора, по крайней мере один модуль свободнопоршневого дизель-генератора 14. Система подачи топлива содержит реактор паровой конверсии метана 19, имеющий трубопровод сброса углекислоты 20, и впускной коллектор 21. Модуль 14 содержит оппозитно расположенные поршни 22, выхлопные коллектор 23 и окно 14, подающую окислитель электрическую форсунку 25. Система съема полезной нагрузки состоит из симметричного электрогенератора в виде сверхмощного постоянного магнита 27 и симметричного гидрогенератора, имеющего гидроштоки 30, поршни 22, выпускной 31, предохранительный 32 и корректирующий 33 клапаны. 4 з.п. ф-лы, 1 ил.

| Орлин А.С | |||

| Двигатели внутреннего сгорания | |||

| - М.: Машиностроение, 1990, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1998-07-27—Публикация

1996-12-30—Подача