Изобретение относится к запорной и регулирующей арматуре гидравлических систем, в которых требуется либо герметичное перекрытие, либо плавное регулирование расхода рабочей жидкости или пара, либо первое и второе вместе взятые.

Изобретение преимущественно может быть использовано в оборудовании тепловых станций, центральных и индивидуальных тепловых пунктов (ЦТП и ИТП), вентиляционных систем, тепличных хозяйств и других объектов, в которых имеются системы тепло- и водоснабжения.

К основным требованиям, предъявляемым к гидравлическим клапанам, относятся герметичное перекрытие потока рабочей среды, максимально возможная пропускная способность при открытом клапане, регулирование расхода рабочей среды по определенному закону (линейному или равнопроцентному) в зависимости от величины хода заслонки (плунжера) по сигналу обратной связи, высокая надежность и удобство в эксплуатации.

По действующему ГОСТу 24856-81 (с. 7) существуют только конструкции запорных и только регулирующих клапанов.

Известен запорный клапан с электромеханическим приводом, обеспечивающий надежное герметичное перекрытие протекающего по трубопроводу потока рабочей среды с малой допустимой величиной протечки (см. Гуревич А.Ф., Шпаков О.Н. Справочник конструктора трубопроводной арматуры. Л.:Машиностроение, 1987, с. 99).

Клапан имеет корпус с содержащимся в нем седлом, запорный орган со штоком, крышку с сальниковым узлом.

Главным недостатком клапана является то обстоятельство, что он не может плавно регулировать изменения протекающего потока жидкости или пара, поскольку по своей конструкции он является запорным, и при открытии клапана происходит резкое изменение гидравлического сопротивления клапана.

Непрерывное регулирование расхода жидкости или пара осуществляется при помощи регулирующих клапанов, снабженных, как правило, приводом.

Наибольшее распространение получили, так называемые, двухседельные регулирующие клапаны (см. Гуревич А.Ф., Шпаков О.Н. Справочник конструктора трубопроводной арматуры. Л.:Машиностроение, 1987, с.159, 280), так как в конструкциях этих клапанов удалось частично уменьшить нагрузки на привод из-за разделения протекающего потока рабочей среды. Однако в двухседельных клапанах принципиально невозможно добиться высокой герметичности, поскольку невозможно одновременно герметично перекрыть оба седла при закрытии клапана.

Наиболее близким по назначению и по функциональным свойствам к заявляемому клапану является односедельный клапан (см. патент DТ 2535902, кл. F 16 K 1/04, 1977), обеспечивающий и регулирование расхода и герметичное перекрытие потока среды. Указанный клапан содержит корпус, включающий в себя входной и выходной патрубки с фланцами, седло с уплотнителем, шток с запорным органом (заслонкой). Внутри корпуса через третий (нижний) фланец вмонтирован неподвижный перфорированный цилиндрический стакан с большим числом сквозных отверстий на боковой поверхности. Регулирование расхода рабочей среды производится путем поступательного перемещения штока с запорным органом внутри перфорированного стакана, встроенного в корпус клапана. При этом изменяется количество перекрываемых отверстий в стакане, через которые проходит поток рабочей среды, а следовательно, изменяется величина пропускной способности клапана.

К недостаткам данной конструкции относятся:

1) повышенная величина гидравлического сопротивления клапана в полностью открытом состоянии по сравнению с клапаном, не имеющим перфорированный стакан, а следовательно, значительно уменьшенная пропускная способность;

2) наличие третьего патрубка с ответным фланцем;

3) сложность конструкции штока с запорным органом, что снижает надежность и ремонтоспособность клапана.

Технической задачей изобретения является повышенная надежность конструкции, заключающаяся в способности герметично перекрывать поступление рабочей среды через клапан в состоянии "закрыто", плавно регулировать расход рабочей среды путем изменения пропускной способности, а также упрощение конструкции и улучшение и эксплуатационных свойств, и ремонтоспособности.

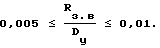

Технический результат достигается тем, что в запорно-регулирующем односедельном клапане, содержащем корпус с седлом, входным и выходным патрубками и фланцами, крышку с сальниковым узлом, привод, шток, соединенный с запорным органом, в периферийной части которого выполнена кольцевая канавка с уплотнителем, контактирующим с седлом для перекрытия потока рабочей среды, согласно изобретению на запорном органе со стороны седла выполнен выступ в виде выпуклого тела вращения, например, усеченного эллиптического параболоида, канавка для уплотнителя выполнена фигурной, а уплотнитель выполнен из высокотемпературной резины или фторопласта, седло имеет форму кольцевого выступа с профилем в радиальном сечении в виде закругленного зуба и выполнено из нержавеющей стали, при этом величина отношения радиуса закругления зуба RЗ.В к диаметру условного прохода седла Dу находится в пределах

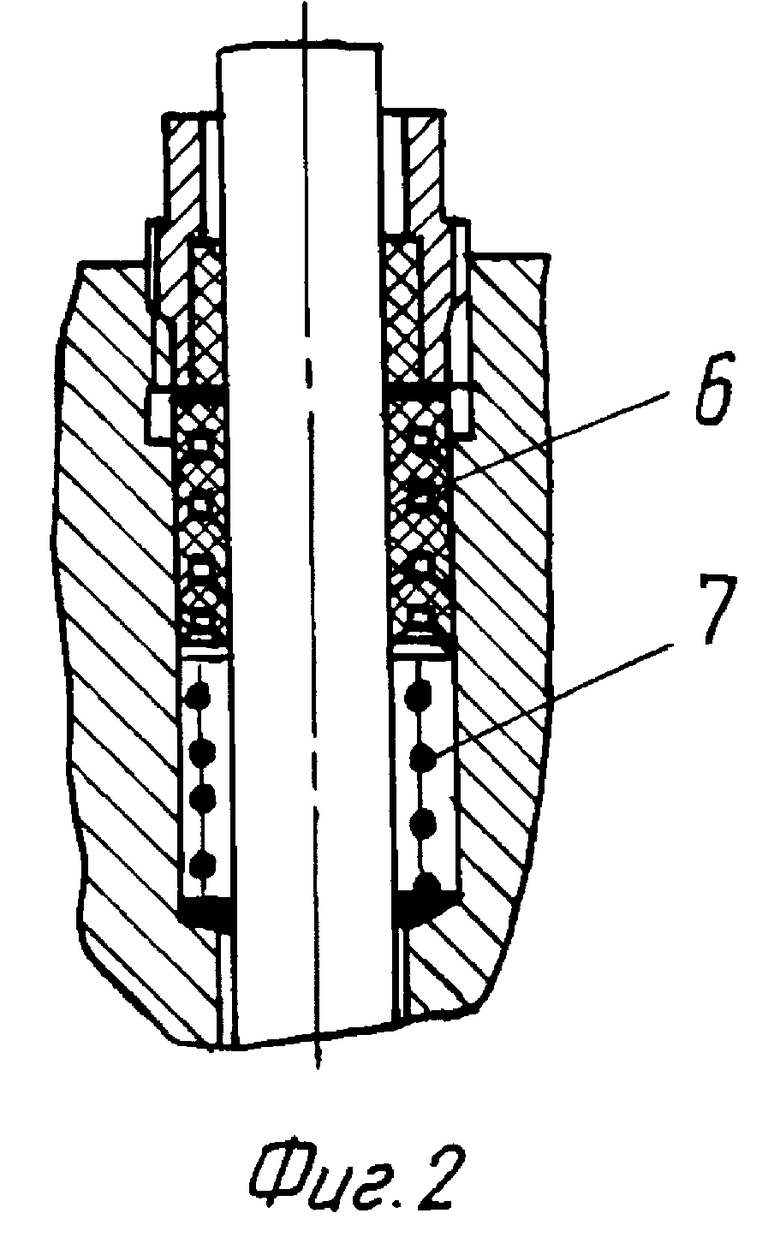

Кроме того, сальниковый узел содержит набор фигурных уплотнительных колец и пружинный компенсатор.

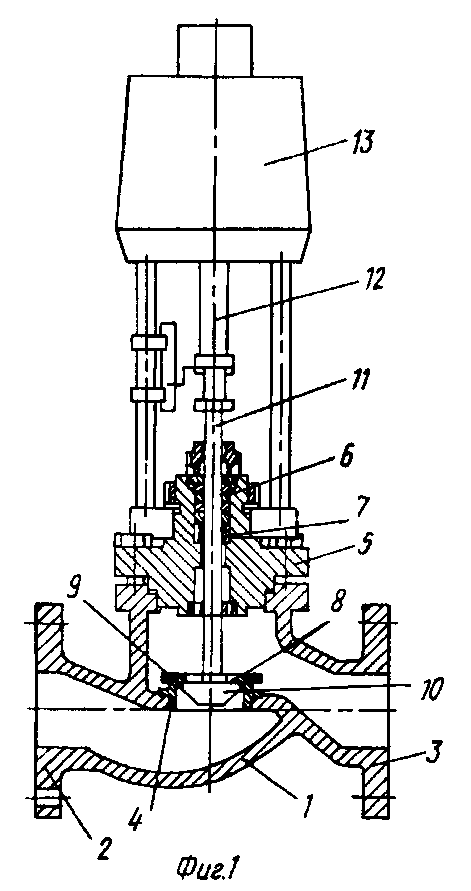

На фиг. 1 изображен общий вид запорно-регулирующего односедельного клапана; на фиг. 2 - сальниковый узел клапана.

Клапан содержит корпус 1 с присоединительными патрубками с фланцами (входным 2 и выходным 3), седлом 4 с закругленным зубом, крышку 5 с сальниковым узлом 6 и пружинным компенсатором 7, служащим для обеспечения герметичности при различных температурах рабочей среды, запорный орган 8, имеющий выступ 10, выполненный в виде выпуклого тела вращения, например, усеченного эллиптического параболоида, причем образующая выбрана такой, что обеспечивается либо линейная, либо равнопроцентная расходные характеристики.

По периферии запорного органа 8 выполнена фигурная канавка и в ней размещен уплотнитель 9. Запорный орган 8 выполнен за одно целое со штоком 11, который через тягу 12 соединен с приводом 13.

Клапан работает следующим образом

Когда клапан закрыт, запорный орган 8 со штоком 11, соединенные с тягой 12 привода 13, находятся в нижнем положении, при этом создается надежная герметизация клапана посредством уплотнителя 9, контактирующего с седлом 4.

При поступлении командного сигнала от датчика давления или датчика температуры на привод 13 "открыто" тяга 12 привода 13 воздействует на шток 11 с запорным органом 8 и, таким образом, поднимает запорный орган 8, при этом изменяется площадь кольцевой щели между седлом 4 и выступом 10, и клапан может работать в режиме регулирования величины потока рабочей среды.

При дальнейшем подъеме запорного органа 8 клапан может полностью открыться и обеспечить максимальную величину пропускной способности. Клапан открыт.

Закрытие клапана выполняется в обратной последовательности. По команде "закрыто" привод 13 через тягу 12 передает поступательное движение штоку 11 с запорным органом 8. При этом запорный орган 8 с уплотнителем 9 садится на седло 4. Герметизация соединения происходит за счет прижатия уплотнителя 9 к закругленному зубу седла 4.

Таким образом, в одной конструкции совмещены функции двух клапанов: запорного и регулирующего.

При осуществлении изобретения конструкция клапана обеспечивает уменьшение усилия герметизации, что позволяет применение маломощных электрических приводов.

Надежность герметизации места контакта уплотнителя 9 запорного органа 8 и выступа (зуба) седла 4 обеспечивается за счет использования в качестве материала уплотнителя высокотемпературной резины или фторопласта. При этом седло выполняется из нержавеющей стали. Седло имеет форму кольцевого выступа с профилем в радиальном сечении в виде закругленного зуба. Отношение радиуса закругления зуба к диаметру условного прохода седла лежит в пределах

где

RЗ.В - радиус закругления зуба, мм;

Dу - диаметр условного прохода седла, мм.

Указанное соотношение является оптимальным с точки зрения долговечности и надежности соединения, так как:

- не происходит повреждение (порез) уплотнителя, расположенного на периферии запорного органа (плунжера);

- из-за малой площади поверхности уплотнительного контакта значительно уменьшена величина усилия герметизации.

Указанный выше материал уплотнителя и приведенные соотношения геометрических параметров седла позволяют обеспечить герметичное перекрытие клапана в течение длительного времени, а именно: клапан выдерживает более 10 000 циклов открытия-закрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТСЕЧНОЙ ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 1998 |

|

RU2135873C1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ | 1993 |

|

RU2089728C1 |

| ГИДРОКЛАПАН | 1992 |

|

RU2047800C1 |

| Клапан запорно-регулирующий | 2023 |

|

RU2825681C1 |

| ДВУХСЕДЕЛЬНЫЙ РАЗГРУЖЕННЫЙ КЛАПАН | 1999 |

|

RU2147092C1 |

| ГИДРАВЛИЧЕСКОЕ РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2131140C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГАЗОКАПЕЛЬНОЙ СТРУИ И КЛАПАН ДЛЯ ПОДАЧИ ДВУХФАЗНОЙ РАБОЧЕЙ СРЕДЫ | 1998 |

|

RU2132752C1 |

| УСТАНОВКА ДЛЯ ОТСЕКАНИЯ И РЕГУЛИРОВАНИЯ ПОТОКА В СКВАЖИНЕ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ПЛАСТАМИ | 2005 |

|

RU2291949C2 |

| ГАЗОВОЕ ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2037716C1 |

Изобретение относится к запорной и регулирующей арматуре и предназначено для плавного регулирования расхода жидкости или пара. Клапан содержит корпус с седлом, входным и выходным патрубками, крышку с сальниковым узлом, привод, шток, соединенный с запорным органом, в периферийной части которого выполнена кольцевая канавка с уплотнителем. На запорном органе выполнен выступ в виде выпуклого тела вращения, например, усеченного эллиптического параболоида. Канавка для уплотнителя выполнена фигурной, а уплотнитель выполнен из высокотемпературной резины или фторопласта. Седло имеет форму кольцевого выступа с профилем в радиальном сечении в виде закругленного зуба и выполнено из нержавеющей стали. При этом величина отношения радиуса закругления зуба Rз,в к диаметру условного прохода седла Dу находится в пределах  . Кроме того, сальниковый узел содержит набор фигурных уплотнительных колец и пружинный компенсатор. Клапан обеспечивает герметичность длительное время. 1 з.п. ф-лы, 1 ил.

. Кроме того, сальниковый узел содержит набор фигурных уплотнительных колец и пружинный компенсатор. Клапан обеспечивает герметичность длительное время. 1 з.п. ф-лы, 1 ил.

2. Клапан по п.1, отличающийся тем, что сальниковый узел содержит набор фигурных уплотнительных колец и пружинный компенсатор.

| DE, 2535902 A1, 24.02.77 | |||

| GB, 1213152 A, 18.11.70 | |||

| SU, 361343 A, 07.12.73 | |||

| SU, 1733793 A, 15.05.92 | |||

| SU, 1071852 A, 07.02.84 | |||

| Гуревич А.Ф., Шпаков О .Н | |||

| Справочник конструктора трубопроводной арматуры | |||

| - Л.: Машиностроение, 1987, с.99, 159, 280. |

Авторы

Даты

1998-07-27—Публикация

1997-04-30—Подача