Изобретение относится к коммутационной и запорной аппаратуре гидросистем и предназначено для прерывания и распределения потока жидкости гидравлических коммуникаций. Изобретение, преимущественно, может быть использовано в пищевой промышленности, в частности в составе электропастеризатора молока, сепараторов мясных бульонов и в других устройствах.

К основным требованиям, предъявляемым в настоящее время к гидроклапанам, используемым в пищевой промышленности, относятся малые гидропотери проточной части клапанов с отсутствием застойных зон, а также возможность безразборной промывки внутренней полости клапана.

Известен клапан с уменьшенным гидросопротивлением проточной части [1] содержащий корпус с выполненным в нем седлом, запорный орган с приводом и штоком. Существенным недостатком данного устройства является сложность его применения в системе, где требуется изменение направления потока рабочей жидкости. В этом случае при подаче жидкости сбоку резко возрастает сопротивление потоку жидкости, поскольку уменьшается пропускная способность устройства. Это ухудшает его эксплуатационные качества.

Наиболее близким к заявляемому клапану является гидроклапан [2] содержащий корпус с патрубками, размещенными один относительно другого под углом 90о, тарель с уплотнителем и штоком, привод, причем отношение высоты тарели к ее диаметру меньше единицы. К недостаткам данной конструкции относится то, что конструкция тарели не обеспечивает надлежащей обтекаемости, тем самым увеличивая ее гидросопротивление. Кроме того размещение тарели в проточной части клапана в крайних положениях не обеспечивает возможность безразборной промывки внутренней полости клапана. В проточной части наблюдается наличие застойных зон, в которых за время работы клапана скапливаются частицы продукта, транспортируемого по гидросистеме.

Технической задачей заявляемого изобретения является снижение гидропотерь проточной части, исключение застойных зон во внутренней полости клапана и обеспечение возможности ее безразборной промывки.

Технический результат достигается тем, что в гидроклапане, содержащем корпус с седлом, входным и выходным патрубками, крышку с сальниковым узлом, шток, соединенный с запорным органом в виде тарели, привод, причем отношение высоты тарели к ее диаметру меньше единицы, согласно изобретению боковая и верхняя части тарели выполнены в виде тела вращения с толщиной, уменьшающейся к периферии и криволинейной образующей, уплотнительная поверхность седла расположена ниже отверстия входного патрубка на величину, меньшую половины высоты тарели, крышка выполнена с вогнутой внутренней поверхностью, дно которой размещено выше отверстия входного патрубка на величину, меньшую половины высоты тарели, причем тарель, находящаяся в крайнем верхнем положении, размещена с зазором относительно внутренней поверхности крышки. Кроме того форма внутренней поверхности крышки одинакова с формой верхней поверхности тарели.

Выполнение боковой поверхности тарели в виде тела вращения с образующей в виде кривой линии в сочетании с высотой подъема тарели, ограниченной размерами входного отверстия, обеспечивает уменьшение гидропотерь из-за исключения из конструктивных форм сопряжения поверхностей в виде остроугольных граней и выступающих элементов, и разделение потока жидкости в клапане на две ветви: основной поток транспортируется на выход, другая ветвь потока промывает поверхности внутренней полости клапана, за счет зазора между тарелью и внутренней поверхностью крышки. Данный зазор может быть обеспечен конструктивной формой штока, например в виде буртика, выполненного на штоке так, чтобы вершина образующей боковой поверхности была размещена в зоне просвета входного отверстия, или условиями управления клапаном. При этом гидропотери проточной части остаются минимальными, так как выбранное соотношение диаметра и толщины тарели обеспечивает максимальную проводимость проточной части клапана. А размещение уплотнительной поверхности седла при этом в корпусе клапана ниже входного отверстия на величину, меньшую половины тарели, привод к значительному уменьшению гидросопротивления при работе клапана, особенно при его открывании. Это объясняется тем, что сводятся к минимуму не только потери, но и турбулентные завихрения жидкости и, следовательно, уменьшаются кавитационные явления на тарели и вокруг нее.

Выполнение внутренней поверхности крышки клапана одинаковой верхней поверхности тарели приводит к дополнительному снижению потерь, так как при этом обеспечивается определенная скорость потока, омывающего поверхность над тарелью.

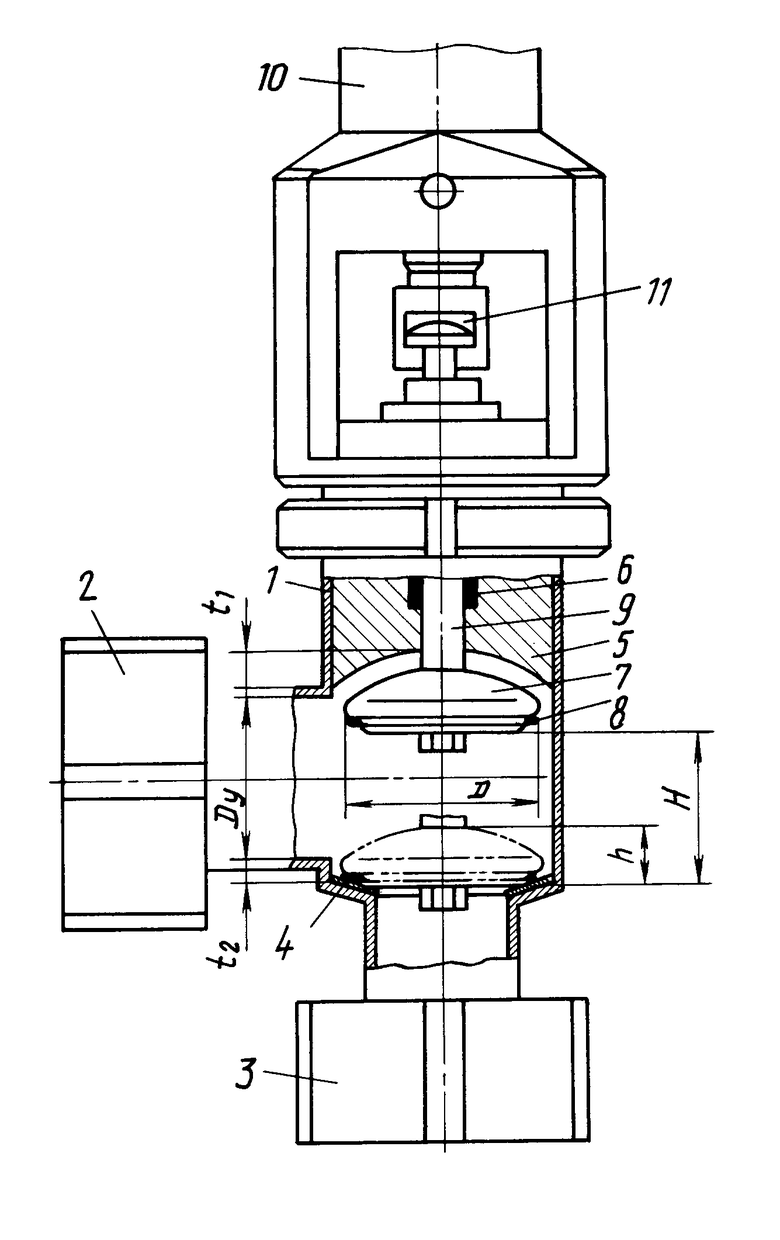

На чертеже показан предлагаемый гидроклапан.

Клапан содержит корпус 1 с присоединительными патрубками (входным 2, выходным 3) и седлом 4, крышку 5 с сальниковым узлом 6, тарель 7 высотой h и диаметром D, причем h/D меньше единицы, с уплотнителем 8 и штоком 9, привод 10, а также тягу 11 с быстроразъемным устройством для соединения тяги привода со штоком клапана 9. Уплотнительная поверхность седла 4 размещена ниже входного отверстия на величину t2, меньшую половины h. Величина высоты подъема H тарели 7 (ход клапана) определяется так, что вершина образующей боковой поверхности тарели 7 находится в зоне просвета входного отверстий Dy. Крышка 5 выполнена с внутренней поверхностью, вершина которой размещена выше входного отверстия на величину t1, меньшую половины h. Внутренняя поверхность крышки 5 выполнена равной верхней поверхности тарели 7.

Гидроклапан работает следующим образом.

Клапан закрыт. Головка стержня-штока 9 проточной части клапана соединена с цапфой тяги 11 привода 10 и находится в нижнем положении, при этом создается надежная герметизация клапана посредством уплотнителя 8 тарели 7. При открывании клапана тяга 11 воздействует на стержень шток 9, поднимая тарель 7 проточной части клапана в верхнее положение, открывая пароход потоку жидкости в гидросистему, который разделяется на две части: одна транспортируется на выход к патрубку 3, другая часть потока за счет зазора между тарелью и внутренней поверхностью крышки 5 промывает внутренние полости клапана. Клапан открыт. Закрытие клапана выполняется в обратной последовательности.

Конструкция клапана обеспечивает наилучшую циркуляцию потока жидкости с наименьшими гидропотерями в открытом состоянии. Поток жидкости одновременно промывает внутреннюю полость клапана над тарелью, что улучшает эксплуатационные качества данного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ ОДНОСЕДЕЛЬНЫЙ КЛАПАН | 1997 |

|

RU2116538C1 |

| ОБРАТНЫЙ КЛАПАН | 1997 |

|

RU2125197C1 |

| БАРОКАМЕРА | 1991 |

|

RU2008872C1 |

| ГАЗЛИФТНЫЙ ПИЛОТНЫЙ КЛАПАН | 1990 |

|

RU2017938C1 |

| ЭЛЕКТРОПНЕВМОКЛАПАН | 2009 |

|

RU2415326C2 |

| Быстродействующий клапан | 1982 |

|

SU1062464A1 |

| ОБРАТНЫЙ КЛАПАН ПЛУНЖЕРНОГО НАСОСА | 2003 |

|

RU2250391C2 |

| ОТСЕЧНОЙ КЛАПАН | 2001 |

|

RU2220349C2 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1994 |

|

RU2107212C1 |

| ГАЗОВЫЙ КРАН-КЛАПАН В.И.КОЗИНА | 1993 |

|

RU2056566C1 |

Использование: для прерывания и распределения потока жидкости гидравлических коммуникаций. Сущность: шток соединен с запорным органом в виде тарели. Отношение высоты тарели. Отношение высоты тарели к ее диаметру меньше единицы. Боковая и верхняя части тарели выполнены в виде тела вращения с толщиной, уменьшающейся к периферии и криволинейной образующей. Уплотнительная поверхность седла расположена ниже отверстия входного патрубка на величину, меньшую половины высоты тарели Крышка выполнена с вогнутой внутренней поверхностью, дно которой размещено выше края отверстия входного патрубка на величину, меньшую половины высоты тарели. Тарель в крайнем верхнем положении размещена с зазором относительно внутренней поверхности крышки. Форма внутренней поверхности крышки одинакова с формой верхней поверхности тарели. 1 з. п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гуревич А.Ф., Шпаков О.Н | |||

| Справочник конструктора трубопроводной арматуры | |||

| Л., "Машиностроение", 1987, с.95, рис.2.40. | |||

Авторы

Даты

1995-11-10—Публикация

1992-12-24—Подача