Изобретение относится к процессу утилизации отходов, содержащих углеводороды, в котором отходы загружают в реактор, в реактор подают кислородсодержащий газ и проводят реакцию горения с образованием газообразных продуктов горения и твердого остатка и твердый остаток горения выгружают из реактора.

В настоящем описании термином отходы, содержащие углеводороды, характеризуются любые материалы, содержащие углеводороды (с более или менее длинной углеродной цепью), которые находятся в природе, формируются в природных или технологических процессах, образуются в результате просачивания углеводородсодержащих жидкостей в почву и т.д. Предлагаемый метод преимущественно предназначен для переработки отходов, т.е. шламов, содержащих тяжелые жидкие и/или твердые углеводороды, твердые негорючие вещества, воду и т.д. Кроме того, изобретение предлагает метод для утилизации промышленных отходов, образующихся при термической или механической обработке металлов, и содержащих индустриальные масла, в том числе частично окисленные и ококсованные, асфальтосмолистые вещества, окалину и другие механические примеси; для переработки разливов сырой нефти, смешанной с минеральными частицами, иных нефтешламов, например, отстоев нефтехранилищ, битуминозных песков, и т.п. Далее все подобные материалы характеризуются общим термином отходы, содержащие углеводороды, либо отходы.

Утилизация подобных отходов является сложной проблемой. Их утилизация путем экологически приемлемого сжигания с использованием теплоты их сгорания и выделение углеводородной составляющей в форме, пригодной для последующего использования, по существующим технологиям представляют значительные сложности. Сжигание таких отходов обычно затруднено тем, что высокая вязкость и наличие в их составе механических примесей не позволяет использовать известные технические решения, в частности такие, как распыление форсунками. Выделение же углеводородов, например, путем их отгонки, как правило, требует значительных энергозатрат.

Известен способ утилизации маслосодержащей окалины путем добавления ее к аглошихте с последующей термической обработкой во вращающейся обжиговой печи. При этом масла отходов, сгорая, дают добавочное тепло для обжига, а окалина входит в состав аглошихты [1].

Недостатками указанного способа является узкая область его применения (конкретные производства металлургической промышленности) и высокие энергозатраты, если метод используется для целей избавления от отходов.

Известен также способ утилизации маслоокалиносодержащих отходов, заключающийся в том, что жидкие маслоотходы (шламы) обезвоживают до содержания в них горючих компонентов 30 - 95% с последующим сжиганием при коэффициенте расхода воздуха 0,35 - 0,65 и при температуре отходящих газов 950 - 1100oC. Обезвоженные шламы обрабатывают продуктами сжигания маслоотходов, газообразные продукты после восстановления оксидов металлов отводят и сжигают без подачи топлива, а тепло дымовых газов используют для обезвоживания маслоотходов [2].

Недостатком данного способа является включение в процесс утилизации необходимой в этом способе стадии обезвоживания маслоотходов, снижающей экологическую чистоту и существенно усложняющей технологию процесса. Этот метод также имеет узкую область применимости.

Известна установка для утилизации шламов сырой нефти и других шламов, содержащих относительно тяжелые углеводороды [3]. Шламы смешивают с диатомовой землей или перлитом для получения сыпучей массы, которую подают в устройства для сжигания. В качестве таких устройств используют вращающиеся обжиговые печи или трубчатые печи с псевдоожиженным слоем, в которых проводят сжигание углеводородов с получением газообразных продуктов сгорания и практически свободной от углеводородов смеси твердых остатков, которые могут быть повторно использованы для смешения со шламами. Данное решение также имеет ряд недостатков. Использование стандартных вращающихся печей требует значительных энергозатрат для проведения процесса. Кроме того, из-за уноса вместе с горячими газообразными продуктами сгорания, выводимыми из таких печей, большого количества пыли, в установке используется сложная система очистки газообразных продуктов сгорания, включающая скрубберы и сепараторы циклонного типа. Другим недостатком применения вращающихся печей является появление в твердых продуктах, выгружаемых из печи, недогоревшего углерода, что требует повторного их сжигания в печи с псевдоожиженным слоем. Значительным недостатком при использовании печей с псевдоожиженным слоем являются строгие ограничения на размеры негорючих частиц как добавляемых в смесь, так и первоначально содержащихся в перерабатываемых шламах.

Целью изобретения является преодолеть недостатки существующих технических решений.

Помимо этого, целью изобретения является метод экологически чистой переработки вышеупомянутых разнообразных отходов, содержащих углеводороды без использования внешних источников тепла для проведения процесса.

Кроме того, предлагается метод переработки отходов, содержащих углеводороды, в котором по крайней мере часть их углеводородной составляющей выделяется для последующего использования.

Поставленная цель достигается тем, что в предлагаемом способе переработки отходов, содержащих углеводороды, отходы загружают в реактор, в реактор подают кислородсодержащий газ, проводят реакцию горения, выводят из реактора газообразные продукты и твердый остаток. В ограниченной части загруженных отходов формируют зону газификации путем непрерывной подачи в реактор кислородсодержащего газа в количестве, недостаточном для полного окисления отходов, и при этом газ пропускают через слой горячего твердого остатка, а газообразные продукты горения пропускают через слой свежих отходов для получения продукт-газа, содержащего углеводороды и капли жидких углеводородов.

В частности, отходы могут загружаться в вертикальный реактор типа шахтной печи, в нижнюю часть которого подают кислородсодержащий газ, газовый поток направляют вдоль оси реактора, а продукт-газ выводят из его верхней части.

Отходы загружают в реактор совместно с инертным твердым негорючим материалом. Это необходимо для того, чтобы обеспечить остаточную газопроницаемость загруженной в реактор массы. В тех случаях, когда отходы сами по себе содержат большое количество твердого материала с достаточно большими размерами частиц, они могут быть переработаны без предварительной подготовки. Если же содержание твердого материала в отходах незначительно или размеры частиц малы настолько, что газопроницаемость массы невелика, то их загружают в реактор совместно с твердым инертным материалом.

Для обеспечения высокой газопроницаемости предпочтительно используют материал с размерами частиц преимущественно не менее 20 мм. При таких размерах частиц, как показали проведенные нами эксперименты, падение давления в слое загрузки при расходе газа до 1000 м3/ч на 1 м2 сечения реактора не превышает 500 Па/м. Такие небольшие потери давления по длине реактора позволяют упростить систему подачи в реактор газифицирующего агента, в частности, за счет применения в ней вентиляторов высокого давления вместо компрессоров.

Отходы и инертный материал смешивают перед загрузкой в реактор. Возможно также загружать инертный материал в реактор совместно с отходами и без их предварительного смещения (например перемежающимися слоями), если в результате такой загрузки обеспечивается в среднем достаточная однородность состава и газопроницаемость загруженной массы.

В качестве инертного материала предпочтительно использовать куски огнеупоров или отходов огнеупоров, имеющих достаточно высокую температуру плавления для предотвращения спекания перерабатываемой массы. Например, в качестве твердого инертного материала могут быть использованы такие отходы огнеупорных изделий как крошка шамота или же специальные изделия, например кольца Рашига.

Инертный материал хотя бы частично извлекают из твердого остатка переработки для его повторного использования в процессе (возможно после отсева мелочи).

В частных случаях, когда требуется переработать, используя предлагаемый метод, отходы с низким содержанием труднолетучих компонентов, образующих при переработке кокс, в реактор загружают твердое топливо в количестве, составляющем 0 - 10 мас.% от шихты, загружаемой в реактор. В качестве указанной выше относительно небольшой добавки такого топлива к перерабатываемым отходам могут быть использованы любые органические материалы, содержащие углерод, например древесные отходы, отходы текстиля, бумаги, торфяная или угольная крошка и т.п.

Максимальную температуру в зоне горения и ширину зоны горения регулируют путем изменения массового отношения доли горючих материалов, сгорающих в этой зоне, к твердому остатку горения, причем величину этого отношения поддерживают не менее 0,02. Как показали наши эксперименты, диапазон изменения упомянутого отношения, при котором процесс может быть осуществлен, достаточно широк. Так, эксперименты на модельном составе, включающем веретенное масло, угольную крошку и крошку шамотного кирпича в соотношении 26:3: 71 при использовании воздуха в качестве газифицирующего агента, показали, что процесс газификации и последующего дожигания образующегося масляного тумана идет стабильно без использования внешних источников тепла, максимальная температура в зоне газификации достигает 1100oC. Процесс теряет устойчивость лишь при снижении отношения массы сгорающего в зоне газификации компонента к массе твердых продуктов переработки ниже 0,02. В этом случае вскоре после инициирования температура в зоне газификации падает и процесс затухает. Увеличение упомянутого отношения до определенного предела, зависящего от конкретного состава отходов, приводит к повышению максимальной температуры в зоне газификации и к увеличению ее ширины, но выше этого предела максимальная температура начинает уменьшаться, несмотря на увеличение массы твердого горючего. Это уменьшение температуры связано со снижением количества тепла, накапливаемого твердыми продуктами в зоне горения.

Предлагаемый способ переработки отходов может быть реализован в реакторе как периодического, так и непрерывного действия.

В первом случае отходы загружают в реактор, а твердый остаток горения выгружают из реактора периодически после завершения переработки полной загрузки.

Во втором случае отходы загружают в реактор, а твердый остаток горения выгружают из реактора непрерывно или порционно, не прерывая процесса переработки.

В первом случае зона газификации перемещается относительно реактора; во втором она в основном неподвижна относительно реактора, хотя и перемещается относительно загрузки, движущейся противотоком к газовому потоку.

В частных случаях переработки отходов с большим содержанием труднолетучих компонентов (асфальтосмолистых веществ, кокса и пр.) для снижения максимальной температуры в зоне газификации и повышения теплотворной способности газообразных продуктов за счет реакции паров воды с углеродом, приводящей к образованию окиси углерода и водорода, в состав газифицирующего агента, подаваемого в реактор, вводят воду.

Выводимый из реактора продукт-газ достаточно эффективно может быть утилизирован известными способами.

В некоторых случаях, когда это экономически целесообразно, из продукт-газа извлекают жидкие углеводороды для их дальнейшего использования. Выделенные углеводороды в основном свободны от твердых примесей и, как правило, состоят из более легких фракций, чем углеводороды исходных отходов.

В других случаях продукт-газ сжигают до полного окисления углеводородов и горючих газов. Например, его можно сжигать при дополнительной подаче воздуха в количестве, достаточном для полного окисления. Высокая дисперсность аэрозоля, который представляет собой продукт-газ, способствует быстрому, полному и чистому сгоранию входящих в его состав углеводородов и горючих газов.

В тех случаях использования изобретения, когда входящие в состав упомянутого аэрозоля углеводороды не представляют иной ценности, кроме использования теплоты их сгорания, дожигание продукт-газа организуют в свободной от шихты части объема реактора путем подачи в эту часть реактора воздуха в количествах, достаточных для полного окисления углеводородов и горючих газов.

Тепло, выделяющееся при сжигании продукт-газа, утилизируют, например, используя в котле.

Для инициирования процесса переработки отходы в реакторе воспламеняют, например, посредством подачи в реактор воздуха, нагретого не менее, чем до 400oC.

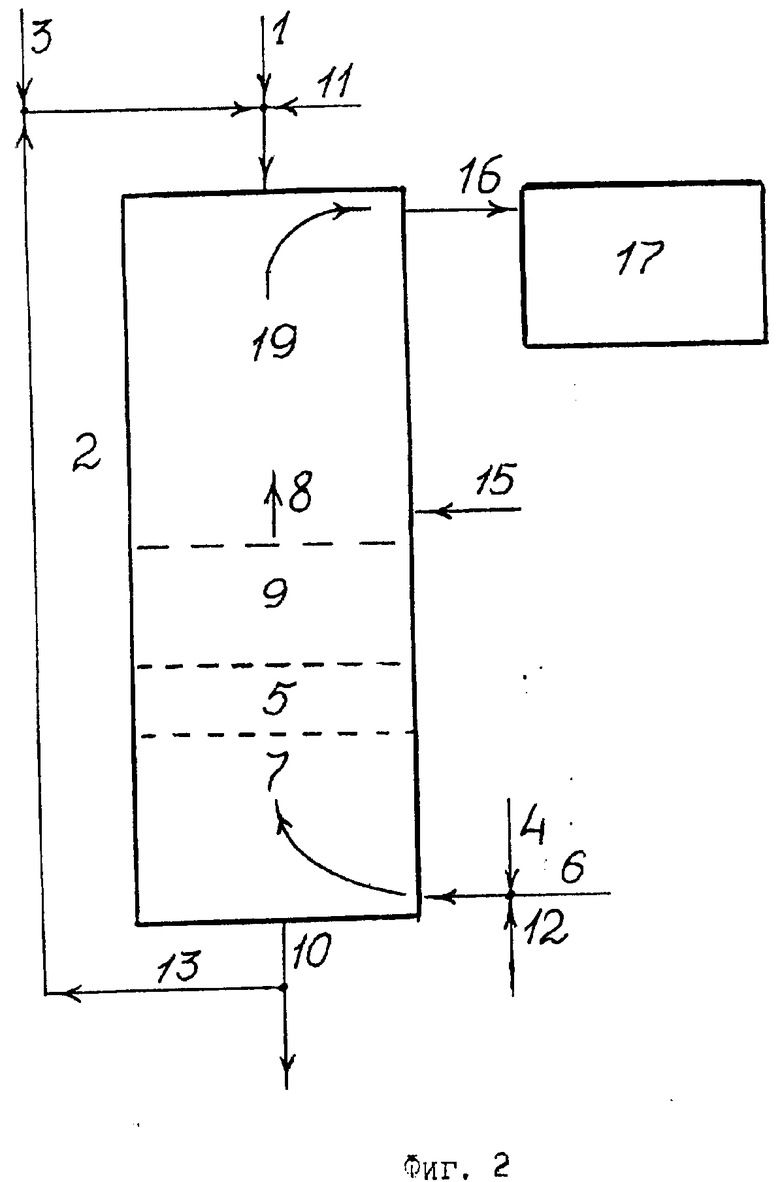

На фиг. 1 и 2 представлена схема процесса переработки отходов.

Для проведения процесса переработки в реактор 2 загружают отходы 1 совместно с твердым инертным материалом 3.

Процесс инициируют в ограниченной части объема реактора, например в его нижней части, из которой производят выгрузку зольного остатка. В частности, инициирование может быть осуществлено путем подачи в реактор предварительно подогретого не менее чем до 400oC газифицирующего агента 4. Подачу подогретого газифицирующего агента ведут в течение промежутка времени, достаточного для формирования в реакторе зоны газификации отходов 5. Формирование зоны газификации происходит в результате воспламенения горючих компонентов загруженной массы в той части объема реактора, со стороны которой подают газифицирующий агент. В этой зоне начинают последовательно, по мере прогрева загруженной массы, осуществляться следующие процессы: конденсация легких углеводородов с образованием высокодисперсного аэрозоля, испарение легколетучих компонентов отходов, термодеструкция части труднолетучих компонентов с образованием кокса, горение образовавшегося кокса и части труднолетучих компонентов.

Зона горения распространяется по загруженной в реактор шихте. После завершения формирования зоны газификации и выхода на стационарный режим вышеупомянутых процессов в зоне подогрев 6 газифицирующего агента 4 становится избыточным и в реактор начинают непрерывно подавать неподогретый газифицирующий агент в количестве, не достаточном для полного окисления органической составляющей отходов. При этом газифицирующий агент пропускают через слой 7 раскаленных твердых продуктов переработки, свободных от углерода, образующейся по мере продвижения зоны горения 5 относительно загруженной в реактор массы. Благодаря недостатку кислорода в газообразных продуктах горения содержатся, помимо двуокиси углерода и паров воды, также окись углерода и водород. Газообразные продукты пропускают через слой непереработанных отходов 9, в результате чего образуется продукт-газ в виде аэрозоля 8, включающего в общем случае окись и двуокись углерода, водород, азот и другие газы, пары и мелкие капельки конденсированных углеводородов, а также, возможно, и воды. Продукт-газ выводят из реактора.

Предлагаемый способ переработки отходов может быть реализован в реакторе как периодического, так и непрерывного действия. В первом случае загрузку в реактор отходов и выгрузку твердых продуктов переработки осуществляют периодически, прерывая процесс после очередного завершения переработки всей массы загруженных в реактор отходов. Во втором случае загрузку и выгрузку осуществляют непрерывным образом или порционно, без прерывания процесса переработки. В первом случае зона газификации перемещается относительно реактора: во втором она в основном неподвижна относительно реактора, хотя зона переработки перемещается относительно загрузки, движущейся противотоком к газовому потоку.

Проведение процесса переработки в режиме, когда газифицирующий агент 4 и образующийся при газификации аэрозоль 8 фильтруются соответственно через твердые продукты переработки 7 и исходную массу загружаемых отходов, позволяет обеспечить эффективное снижение температуры как выводимых из реактора твердых продуктов переработки 10, так и аэрозоля 8 за счет интенсивного теплообмена между газовой и конденсированной фазами. Одновременно этот теплообмен способствует накоплению тепла в той части зоны газификации, где происходит процесс горения, и обеспечивает полное догорание кокса. Кроме этого преимуществом предлагаемого способа по сравнению с известным уровнем техники является то, что фильтрация аэрозоля через слой непереработанных отходов 9 предотвращает вынос из реактора пыли и позволяет отказаться от системы очистки газообразных продуктов (и впоследствии дымовых газов) от пыли. Другим преимуществом предлагаемого способа является то, что процесс переработки после его инициирования проводится за счет тепла, выделяющегося при горении труднолетучих компонентов отходов и не требует дополнительных источников тепла. В частных случаях, когда требуется переработать, используя предлагаемый метод, отходы с низким содержанием труднолетучих компонентов, к ним в относительно малых количествах (до 10 мас.% относительно загрузки) добавляют твердое горючее 11. В качестве такого горючего могут быть использованы любые органические материалы, содержащие углерод, например древесные отходы, отходы текстиля, бумаги, торфяная или угольная крошка и т.п.

Предлагаемый способ характеризуется также тем, что накопление теплоты сгорания труднолетучих компонентов отходов в зоне газификации и непосредственно за этой зоной в виде тепла, запасенного слоем разогретых до температуры горения твердых продуктов переработки 7, повышает устойчивость процесса к возмущениям, в частности, к неоднородностям состава загруженной массы или изменениям расхода или состава газифицирующего агента. Даже после полного прекращения подачи в реактор газифицирующего агента на определенное время, в течение которого не успевает значительно снизиться температура твердых продуктов газификации, процесс может быть продолжен просто возобновлением подачи в реактор газифицирующего агента.

Путем изменения отношения массы содержащихся в перерабатываемых отходах и вводимых дополнительно компонентов, сгорающих в зоне газификации, к массе твердых продуктов переработки можно регулировать максимальную температуру и ширину этой зоны. При этом диапазон изменения упомянутого отношения, при котором процесс может быть осуществлен, достаточно широк. Так, эксперименты на модельном составе, включающем веретенное масло, угольную крошку и крошку шамотного кирпича в соотношении 26:3:71 при использовании воздуха в качестве газифицирующего агента, показали, что процесс газификации и последующего дожигания образующегося масляного тумана идет стабильно без использования внешних источников тепла, максимальная температура в зоне газификации достигает 1100oC. Процесс теряет устойчивость лишь при снижении отношения массы сгорающего в зоне газификации компонента к массе твердых продуктов переработки ниже 0,02. В этом случае вскоре после инициирования температура в зоне газификации падает и процесс затухает. Увеличение упомянутого отношения до определенного предела, зависящего от конкретного состава отходов, приводит к повышению максимальной температуры в зоне газификации и к увеличению ее ширины, но выше этого предела максимальная температура начинает уменьшаться, несмотря на увеличение массы твердого горючего. Это уменьшение температуры связано со снижением количества тепла, накапливаемого твердыми продуктами в зоне газификации.

При переработке отходов с большим содержанием труднолетучих компонентов (асфальтосмолистых веществ, кокса и пр.) для снижения максимальной температуры в зоне газификации и повышения теплотворной способности газообразных продуктов за счет реакции паров воды с углеродом, приводящей к образованию окиси углерода и водорода, в состав газифицирующего агента 4 может быть введена вода 12.

Твердые продукты переработки, прокаленные в зоне горения, свободны от углеводородов, кокса и не содержат канцерогенов. В большинстве случаев реализации изобретения не будет возникать проблем с их захоронением или использованием. В некоторых случаях, в частности при переработке маслоотходов металлургических производств, из твердых продуктов переработки могут быть выделены полезные материалы, например окалина для производства аглошихты. Выводимые из реактора твердые продукты переработки или их часть 13 могут повторно использоваться в качестве упомянутого инертного материала для загрузки, возможно, после отсева мелкой фракции.

Выводимый из реактора аэрозоль также достаточно эффективно может быть утилизирован известными способами. Например, его можно сжигать в дожигателе 14 при дополнительной подаче воздуха 15 в количестве, достаточном для полного окисления. Высокая дисперсность аэрозоля способствует быстрому, полному и чистому сгоранию входящих в его состав углеводородов и горючих газов. Тепло дымовых газов 16, образующихся при сгорании аэрозоля, можно утилизировать, например, при помощи парового котла 17.

В некоторых случаях, когда это экономически целесообразно, перед дожиганием аэрозоля по крайней мере часть жидких углеводородов 18 может быть выделена для их дальнейшего использования. Выделенные углеводороды в основном свободны от твердых примесей и, как правило, состоят из более легких фракций, чем углеводороды исходных отходов.

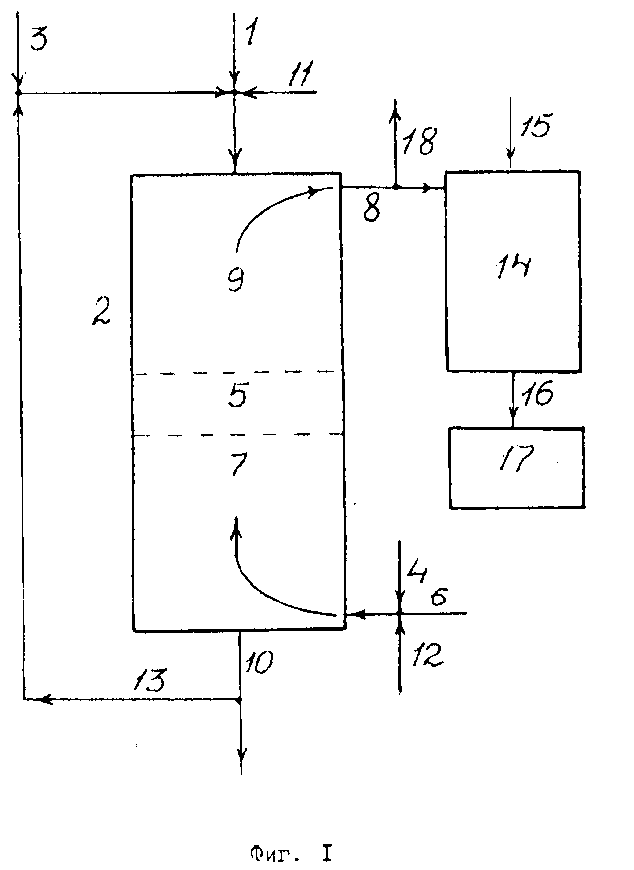

На фиг. 2 представлена возможная схема процесса для тех случаев использования изобретения, когда входящие в состав упомянутого аэрозоля углеводороды не представляют иной ценности, кроме использования теплоты их сгорания. В этих случаях сжигание аэрозоля может быть осуществлено непосредственно в реакторе 2, в той части его объема 19, которая свободна от загруженных отходов. Для этого в эту часть объема реактора подают воздух 15 для полного дожигания аэрозоля.

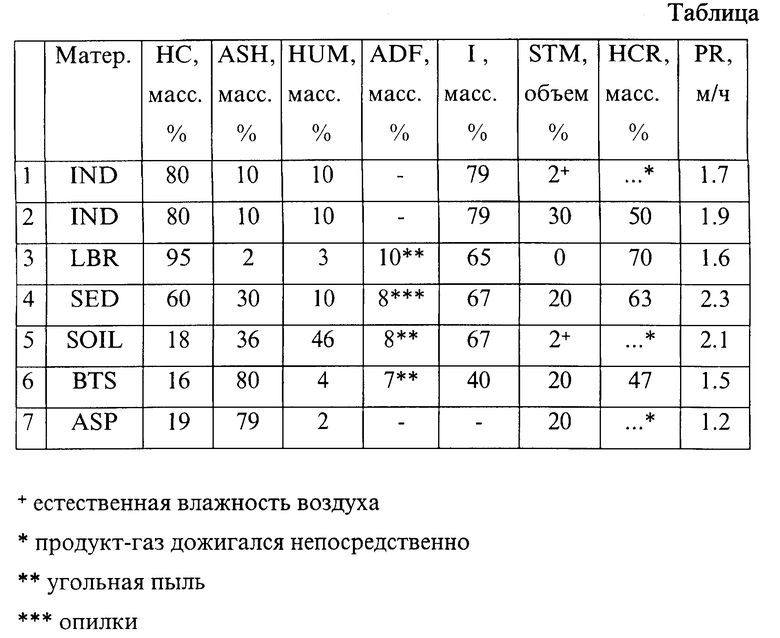

Примеры. В ходе лабораторных экспериментов материалы, представленные в таблице, смешивали с частицами шамотного кирпича размером 20 - 50 мм (1 - 3, 5) или 7 - 10 мм (4, 6) и твердым в количествах, указанных в таблице.

Приготовленные смеси загружали в цилиндрический трубчатый реактор. Зажигание осуществлялось путем подачи в реактор горячего (400 - 450oC) воздуха в течение нескольких минут. По установлении процесса в реактор подавался холодный воздух либо воздушно-паровая смесь с температурой 100oC. После инициирования процесс протекал с интенсивным образованием продукт-газа, содержащего азот, двуокись и окись углерода, водород и неконденсируемые углеводороды, а также очень мелкий (менее 1 мкм) туман жидких углеводородов. В некоторых экспериментах часть жидких углеводородов конденсировалась в змеевике. Получаемый конденсат легко расслаивался на нефтеподобную жидкость и воду. Во всех случаях, приведенных в таблице, температура в зоне горения превышала 800oC (максимальное значение составило 1250oC). Продукт-газ устойчиво горел с подаваемым вторичным воздухом. Дымовые газы с точностью до 100 ppm не содержали окислов азота и окиси углерода. Ни пыли, ни сажи в дымовых газах не наблюдалось. Твердый остаток горения не содержал ни углеводородов, ни следов кокса. После отсева мелочи куски шамотного кирпича повторно использовались для приготовления шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ, ПРЕИМУЩЕСТВЕННО БОЛЬНИЧНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089787C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1994 |

|

RU2079051C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ, ПРЕИМУЩЕСТВЕННО ГОСПИТАЛЬНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089786C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ ГОРЮЧИХ | 1998 |

|

RU2152561C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2150045C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ГОРЮЧЕГО ПУТЕМ ГАЗИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2322641C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ НЕФТЕПРОДУКТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ МИНЕРАЛЬНЫХ ОСАДКОВ | 2000 |

|

RU2180079C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376527C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385343C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СОЕДИНЕНИЙ МЕТАЛЛОВ ПРИ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКЕ МЕТАЛЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2278175C2 |

Изобретение относится к способам утилизации маслоотходов или шламов и иных отходов, содержащих тяжелые, в том числе жидкие, углеводороды. Изобретение предлагает метод, в котором отходы загружают в реактор, в реактор подают кислородсодержащий газ и проводят реакцию горения с образованием газообразных продуктов горения и твердого остатка, и твердый остаток горения выгружают из реактора. Кислородсодержащий газ подают в реактор непрерывно в количестве, недостаточном для полного окисления отходов, причем кислородсодержащий газ подается таким образом, что он пропускается через слой твердого остатка, а газообразные продукты горения пропускают через слой свежих отходов для получения продукт-газа, содержащего углеводороды и капли жидких углеводородов. Изобретение может быть использовано в технологии экологически чистой утилизации маслоотходов металлургии и машиностроения, ликвидации разливов сырой нефти, смешанной с минеральными частицами, переработки иных нефтешламов, например, отстоев в нефтехранилищах, битуминозных песков. При реализации изобретения переработка отходов может осуществляться без использования внешних источников тепла. 16 з.п. ф-лы, 2 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент, 51-33486, C 22 B 1/00, 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельств о, 1090972, F 23 G 7/00, 1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4957048, F 23 d 14/00, 1990. | |||

Авторы

Даты

1998-07-27—Публикация

1996-09-25—Подача