Изобретение относится к методам переработки горючих твердых бытовых отходов (ТБО), преимущественно высоковлажных, путем пиролиза и газификации органической составляющей отходов, с получением углеводородных продуктов пиролиза и топливного газа, которые используют для получения энергии. Метод может быть использован для экологически приемлемого и энергетически эффективного уничтожения/переработки малогорючих отходов.

Известен ряд методов сжигания горючих отходов с получением энергии. Среди этих методов выделяются методы, основанные на двухстадийном сжигании - сначала газификации, затем сжигании продукт-газа. Общая схема газификации твердых органических топлив в противотоке газифицирующего агента может быть представлена в следующем виде.

Газифицирующий агент, содержащий кислород и, возможно, воду и/или углекислый газ, поступает в зону горения, в которой кислород взаимодействует с углеродом твердого топлива в виде кокса или полукокса при температурах 900-1500oC. Газифицирующий агент подается в реактор противотоком к топливу таким образом, что газ-окислитель, по крайней мере частично, предварительно пропускается через слой горючих твердых продуктов горения (золу), в которых углерод уже отсутствует. В этой зоне происходит охлаждение твердых продуктов горения и, соответственно, нагрев газифицирующего агента перед его поступлением в зону горения. В зоне горения свободный кислород газифицирующего агента полностью расходуется и горячие газообразные продукты горения, включающие углекислый газ и воду, поступают в следующую зону слоя твердого топлива, называемую зоной восстановления, в которой диоксид углерода и водяной пар вступают в химические реакции с углеродом топлива, образуя горячие газы. Тепловая энергия раскаленных в зоне горения газов частично расходуется в этих реакциях восстановления. Температура газового потока снижается по мере того, как газ фильтруется сквозь твердое топливо и передает последнему свое тепло. Нагретое в отсутствии кислорода топливо претерпевает пиролиз. В результате получаются кокс, смолы пиролиза и горючие газы. Продукт-газ пропускается через свежезагруженное топливо с тем, чтобы газ остыл, а топливо подогрелось и просохло. Наконец, продукт-газ (содержащий водяной и углеводородные пары, а также смолы) выводится для последующего использования.

Один способ, реализующий процесс пиролиза и горения горючих составляющих твердых бытовых отходов, описан в патенте US-A-4732091. Согласно этому методу твердое топливо загружается в верхнюю часть вертикальной шахтной печи. Загруженное топливо пиролизуется и сгорает в противотоке паровоздушного газифицирующего агента. Этот способ переработки основан на разрыхлении топлива решетками в ходе процесса, что обеспечивает таким образом его газопроницаемость. В этом процессе предложен также способ управления поступлением топлива в соответствующие зоны.

Известен способ, описанный в патенте RU-2079051 (БИ N 13, 1997), где предлагается способ газификации твердых горючих отходов в противотоке газифицирующего агента, содержащего кислород, а также воду и/или углекислый газ. Максимальную температуру в зоне горения (она же максимальная температура в реакторе) поддерживают в пределах от 700 до 1400oC (предпочтительно от 1000 до 1200oC) и при этом температуру продукт-газа на выходе из реактора поддерживают ниже 400oC (предпочтительно ниже 250oC). Температурный режим процесса регулируют путем управления, по крайней мере, одним из следующих параметров: массовой доли кислорода в газифицирующем агенте "a", массовой доли негорючего материала в ТБО "b" и массовой доли горючего материала в ТБО "c", поддерживая при этом отношение A=ab/c в пределах от 0,1 до 4,0. Предпочтительно А лежит в пределах 0,15<A<1,0. Продукт-газ направляется на последующее сжигание в котлоагрегате.

Включение в газифицирующей агент воды (углекислого газа) позволяет увеличить содержание в горючем газе водорода (монооксида углерода) и уменьшить температуру в зоне газификации. С другой стороны, подача водяного пара в газифицирующий агент требует включения в состав установки специальных устройств, а в случае, когда паровой котел входит в состав установки, приводит к повышенному расходу пара на собственные нужды. Кроме того, общим недостатком указанных методов при газификации влажных отходов является неизбежное поступление в продукт-газ значительных количеств водяного пара, который разбавляет и без того влажный продукт-газ и впоследствии, попадая в дымовые газы, снижает КПД котлоагрегата и процесса в целом.

Задачей настоящего изобретения является обеспечить переработку ТБО без подвода тепла извне с высокой энергетической эффективностью, высоким выходом ценных продуктов, включая смолы пиролиза и горючий газ, и высокой общей энергетической эффективностью процесса.

Поставленная задача решается путем:

- загрузки в реактор ТБО для того, чтобы пиролизовать и газифицировать последние;

- установления газового потока сквозь упомянутую загрузку путем подачи в упомянутый реактор, в зону, где накапливаются твердые продукты переработки, газифицирующего агента, содержащего кислород, водяной пар и углекислый газ, выведения газообразных и жидких продуктов переработки из реактора, где последовательные сечения упомянутой загрузки последовательно входят в зоны нагревания, пиролиза, коксования, газификации и охлаждения;

- выгрузки из реактора твердых продуктов переработки;

- сжигания, по крайней мере, части горючего газа;

- регулировки максимальной температуры в реакторе в пределах от 800 до 1300oC путем управления, по крайней, мере одним из следующих параметров: массовой доли кислорода в газифицирующем агенте "a", массовой доли негорючего материала в ТБО "b" и массовой доли горючего материала в ТБО "c",

отличающимся тем, что в качестве газифицирующего агента используется дымовой газ, преимущественно в смеси с воздухом, и при этом массовую долю кислорода в газифицирующем агенте, массовую долю негорючего материала в ТБО и массовую долю горючего материала в ТБО выбирают таким образом, что выполняется соотношение 0,022≤ab/c≤0,1.

Таким образом оказывается возможно совместить относительно высокую горючесть продукт-газа с высокой энергетической эффективностью процесса в целом. Для того, чтобы обеспечить равномерное распределение газифицирующего агента по сечению реактора в том случае, когда в составе исходных перерабатываемых отходов не содержится достаточного количества твердых негорючих компонентов, возможно введение в состав шихты кускового твердого негорючего материала, преимущественно с размером кусков менее 200 мм; это также позволяет компенсировать разбавление газифицирующего агента азотом дымовых газов. Теплообмен с твердым негорючим материалом помогает предварительно нагреть газифицирующий агент и, таким образом, повышает температуру в зоне газификации. Пределы, в которых следует регулировать упомянутые параметры, могут быть для каждого случае определены экспериментально и зависят от состава отходов. Газифицирующий агент подается в ту часть реактора, где накапливаются твердые продукты переработки, таким образом, чтобы газовый поток проходил через слой этих продуктов. Газифицирующий агент, либо его отдельные составляющие могут подаваться в реактор либо сосредоточенно, либо распределенно. В частности, дымовые газы и воздух могут подаваться каждый через свое отдельное устройство ввода. При этом продукт-газ может сжигаться как сам по себе, так и в качестве дополнительного топлива, например в газовой или мазутной котельной; дымовые газы, образующиеся при этом, также могут использоваться в настоящем процессе, поскольку они содержат углекислый газ и водяной пар. Кроме того, в зависимости от режима горения топлива в котлоагрегате может меняться содержание кислорода в дымовых газах и при большом избытке воздуха возможно непосредственное использование дымовых газов в качестве газифицирующего агента. Загруженная шихта поступает в зону предварительного нагрева, где нагревается до 300oC за счет теплообмена с выводимым из реактора горючим продукт-газом. В зоне предварительного нагрева из реактора выводят продукт-газ. Термином продукт-газ здесь и далее называется аэрозоль, состоящий из смол пиролиза в парообразном и туманообразном состоянии и генераторного газа, включающего монооксид и диоксид углерода, пары воды, водород, метан, этилен, пропан и другие газы. Далее шихта поступает в зону пиролиза, в которой загрузка нагревается до 300-500oC за счет теплообмена с газовым потоком и происходит термораспад горючего материала с выделением летучих продуктов в газ и образованием углеродистого остатка. Затем шихта, содержащая частично пиролизовавшиеся отходы, поступает в зону коксования, в которой при температуре 500-800oC осуществляется образование кокса из органического материала отходов. Вслед за тем шихта, содержащая ококсовавшийся горючий материал, поступает в зону газификации (горения), в которой при температурах 800-1300oC осуществляется реакция подогретого газифицирующего агента с ококосовавшимся горючим материалом отходов с образованием горючего газа и образуется твердый остаток горения. Наконец, твердый остаток горения поступает в зону охлаждения, в которой за счет теплообмена твердого остатка с подаваемым противотоком к загрузке газифицирующим агентом осуществляется нагрев газифицирующего агента.

Вышеприведенная классификация зон отчасти произвольна - эти зоны можно было бы определить иначе, например, исходя из температуры газа или же исходя из состава и состояния реагентов. Однако при любом выборе обозначений сохраняется та существенная черта, что благодаря противоточному перемещению газового потока и загрузке газифицирующий агент (газ-окислитель) предварительно подогревается за счет теплообмена с твердым остатком горения, а затем горячие газообразные продукты горения отдают свое тепло исходной шихте, загруженной в реактор.

По завершении процесса из реактора выгружают твердый остаток горения. Продукт-газ, выводимый из реактора, может непосредственно сжигаться в газовой горелке котлоагрегата. Кроме того, продукт-газ может подвергаться очистке и перерабатываться по известным технологиям. Так, например, пиролизные масла могут быть сконденсированы и использованы как источник углеводородного сырья, а неконденсируемый газ - как горючий топливный газ.

Дымовые газы могут подаваться в состав газифицирующего агента как непосредственно, так и после использования дымовых газов для предварительной сушки твердых отходов. В последнем случае достигается как снижение влажности отходов, загружаемых в реактор, так и уменьшается суммарное количество необходимых рециркулируемых дымовых газов, соответственно меньше оказывается разбавление продукт-газа азотом и выше температура горения продукт-газа.

Таким образом, в отличие от способов, известных ранее, настоящее изобретение делает возможным осуществление процесса пиролиза и газификации ТБО без подвода тепла извне и с высоким энергетическим КПД. Энергия, необходимая для поддержания процесса, поставляется за счет сжигания части горючего материала отходов. Введение в газифицирующий агент водяного пара и углекислого газа позволяет увеличить содержание в продукт-газе горючих составляющих (водорода и моноокиси), но при этом использование дымового газа позволяет избежать дополнительных энергозатрат на получение водяного пара; в процессе используется вода, изначально содержавшаяся в отходах.

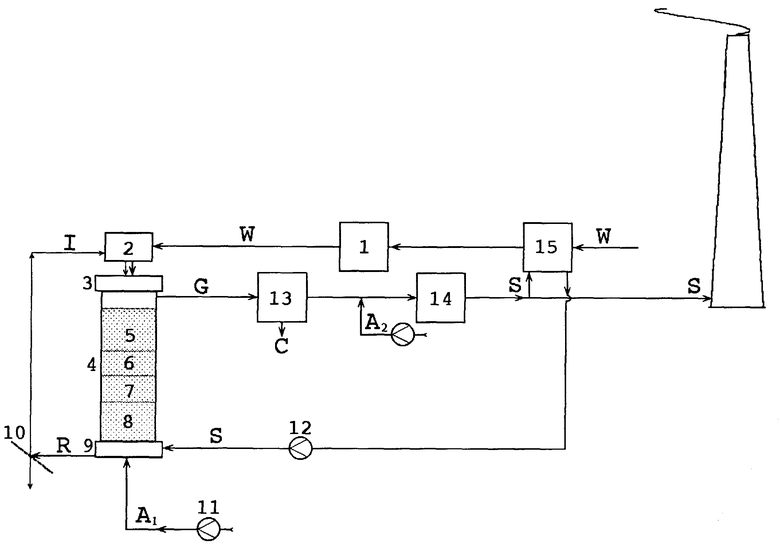

На чертеже схематично представлено возможное воплощение процесса.

Отходы "W" готовят в измельчителе 1, затем в смесителе 2 смешивают с твердым негорючим материалом "I" и затем загружают в реактор шахтного типа 4 через шлюзовую камеру 3, расположенную в его верхней части. В реакторе 4 загруженная шихта проходит последовательно через зоны нагревания 5, пиролиза 6, горения 7 и охлаждения 8. Твердый остаток горения "R" непрерывно выгружают через выходной шлюз 9 со скоростью, регулируемой таким образом, чтобы обеспечить положение зоны горения на определенной высоте от дна реактора. Упомянутый твердый остаток фракционируют на грохоте 10 и часть его возвращают в качестве дополнительного твердого материала, а остальной твердый остаток направляют на дальнейшую переработку или на захоронение. Воздух "A1" подается вентилятором 11 в нижнюю часть реактора. В эту же зону дымососом 12 подают дымовой газ "S". Продукт-газ отбирают в верхней части реактора и направляют в устройство газоочистки 13. В конденсаторе из продукт-газа улавливают жидкие продукты "C". Продукт-газ направляют на сжигание в паровом котле 14 при подаче воздуха "A2". Часть дымового газа "S" направляется в сушилку 15, где отходы подсушиваются теплом дымовых газов. Температуры в соответствующих зонах непрерывно измеряют и, когда температуры выходят за предписанные оптимальные пределы, производят подстройку управляющих параметров. В случае, когда температура в зоне горения выходит за предписанные пределы, производят регулирование вышеуказанных управляющих параметров, в частности, при слишком высоких температурах в зоне горения уменьшают "a", увеличивая долю дымовых газов в газифицирующем агенте, и, соответственно, увеличивают концентрации диоксида углерода и водяного пара в нем. При этом увеличивается относительная роль эндотермических реакций

C+CO2--->2CO;

C+H2O--->CO+H2.

И температура в зоне горения понижается. Напротив, когда температура в зоне горения падает ниже предписанных пределов, долю дымовых газов в газифицирующем агенте уменьшают. Увеличение доли негорючего материала (соответственно уменьшение "c" и увеличение "b") при выполнении указанного условия на "A" позволяет поднять температуру горения, поскольку увеличивает степень подогрева газифицирующего агента за счет теплообмена с твердым остатком горения.

Другие характеристики и преимущества настоящего изобретения иллюстрируются на следующих описанных без ограничений примерах.

Пример 1.

Проводится переработка твердых бытовых отходов следующего состава (мас. %): бумага и картон - 38,2, пищевые отходы - 28,6, древесина, листья - 1,8, текстиль - 4,9, кожа и резина - 0,6, полимеры - 7,0, кости - 1,0, металл - 4,0, стекло и камни - 5,1, отсев - 9,1, имеющих влажность 47% и калорийность 5,87 ГДж/т. Зольность по сухой массе составляет 27%. Элементный состав горючей части ТБО отвечает брутто-формуле CH1,72O0,76N0,1S0,003. Вышеуказанный состав типичен для ТБО Москвы.

1А. [Переработка согласно RU-2079051] ТБО газифицируют с добавлением в состав шихты 10% по массе твердого инертного материала и при подаче в реактор газифицирующего агента, состоящего из воздуха с добавлением 200 г водяного пара на кг воздуха. Продукт-газ сжигается при подаче вторичного воздуха таким образом, что объемная концентрация кислорода в дымовом газе составляет 2% (по сухому газу; общий коэффициент избытка окислителя составляет 1,1). Суммарный расход воздуха (суммы первичного воздуха в составе газифицирующего агента и вторичного, подаваемого в газовую горелку) составляет около 3 т на тонну ТБО. При указанных параметрах требуется подавать около 200 кг пара на газификацию 1 тонны ТБО. Состав получаемых дымовых газов (об. %): N2 - 53,9, CO2 - 11,0, Ar - 0,6, H2O - 33,2; выход дымовых газов - 3450 нм3 на тонну ТБО (A = 0,12).

1Б. ТБО газифицируют так же, как в примере 1А, но с газифицирующим агентом, состоящим из дымовых газов и воздуха в соотношении 1:1 по объему. Состав получаемых дымовых газов (об.%): N2 - 57,8, CO2 - 11,8, O2 - 1,3, Ar - 0,7, H2O - 21,3; выход дымовых газов - 3220 нм3 на тонну ТОБ (A = 0,082).

1В. ТБО газифицируют так же, как в примере 1Б, но с газифицирующим агентом, состоящим из дымовых газов и воздуха в соотношении 7:10 по объему, причем дымовые газы, отбираемые после котлоагрегата при температуре 250oC, направляются на сушку ТБО. При этом дымовые газы высушивают из каждой тонны ТБО примерно 50 кг воды, которая в виде пара также входит в состав газифицирующего агента. Состав получаемых дымовых газов и выход дымовых газов те же, что в примере 1Б (А = 0,09).

Дополнительные потери тепла с дымовыми газами (преимущественно в виде тепла конденсации водяного пара) составляют в примере 1А ≈500 МДж/т ТБО, по сравнению с вариантами 1Б, В.

Пример 2.

Проводится переработка ТБО, прошедших предварительную сортировку с извлечением металла, стекла, части текстиля, пластиков и картона, пригодных для вторичного использования. Сжигаемый материал имеет влажность 50%, калорийность 4,3 ГДж/т и зольность по сухой массе - 15%. Элементный состав горючей части ТБО отвечает брутто-формуле CH1,8O0,75N0,1S0,004.

2А. [Переработка согласно RU-2079051] ТБО газифицируют с добавлением в состав шихты 15% по массе твердого инертного материала и при подаче в реактор газифицирующего агента, состоящего из воздуха с добавлением 2300 г водяного пара на кг воздуха. Продукт-газ сжигается при подаче вторичного воздуха таким образом, что объемная концентрация кислорода в дымовом газе составляет 2% (по сухому газу; общий коэффициент избытка окислителя составляет 1,1). Суммарный расход воздуха (суммы первичного воздуха в составе газифицирующего агента и вторичного, подаваемого в газовую горелку) составляет около 2,5 т на тонну ТБО. Состав получаемых дымовых газов (об.%): N2 - 49,3, CO2 - 10,5%, O2 - 1,1, Ar - 0,6, H2O - 38,6; выход дымовых газов - 2950 нм3 на тонну ТБО (А = 0,109).

2Б. Отходы газифицируют так же, как в примере 2А, но с газифицирующим агентом, состоящим из дымовых газов и воздуха в соотношении 1:1 по объему. Состав получаемых дымовых газов (об.%): N2 - 58,8, CO2 - 11,4, O2 - 1,2, Ar - 0,6, H2O - 33,0; выход дымовых газов - 2720 нм3 на тонну ТБО (А = 0,072).

2В. Отходы газифицируют так же, как в примере 2Б, но с газифицирующим агентом, состоящим из дымовых газов и воздуха в соотношении 5:10 по объему, причем дымовые газы, отбираемые после котлоагрегата при температур 250oC, направляются на сушку ТБО. При этом дымовые газы высушивают из каждой тонны ТБО примерно 30 кг воды, которая в виде пара также входит в состав газифицирующего агента. Состав получаемых дымовых газов и выход дымовых газов те же, что в примере 2Б (А = 0,087).

2Г. Отходы газифицируют так же, как в примере 2Б, но без добавления твердого инерта в состав шихты (это возможно, поскольку предварительно отсортированные ТБО достаточно регулярны по составу и размеру кусков). Состав получаемых дымовых газов и выход дымовых газов те же, что в примере 2Б (А = 0,022).

Дополнительные потери тепла с дымовыми газами составляют в примере 2А ≈400 МДж/т ТБО по сравнению с вариантами 2Б, В, Г.

Отметим, что при переработке по описанному методу влажных отходов требуются в целом более низкие значения параметра А, чем описано в RU-2079051, поскольку параметр А характеризует теплообмен в зоне охлаждения твердого остатка, тогда как необходимость испарять значительное количество воды, имеющей высокую теплоту парообразования, приводит к необходимости сместить баланс теплообмена таким образом, чтобы большая доля тепла выносилась в зону сушки; снижение А ниже указанного предела нежелательно, поскольку при этом падает величина разогрева газифицирующего агента перед его поступлением в зону горения.

Таким образом, сравнение вышеприведенных примеров позволяет увидеть, что использование дымовых газов в качестве компонента газифицирующего агента при газификации горючих отходов позволяет повысить энергетическую эффективность процесса по сравнению с использованием пара из внешнего источника, поскольку снижается унос тепла с дымовыми газами на стадии сжигания продукт-газа. Кроме того, не требуется специальных устройств для получения пара. Использование дымового газа для частичного подсушивания перерабатываемых отходов позволяет снизить объем рециркулируемого дымового газа и повышает температуру горения продукт-газа в факеле при том же выигрыше в энергии на стадии сжигания газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ ГОРЮЧИХ | 1998 |

|

RU2152561C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1994 |

|

RU2079051C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ГОРЮЧЕГО ПУТЕМ ГАЗИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2322641C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376527C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ, ПРЕИМУЩЕСТВЕННО ГОСПИТАЛЬНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089786C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ, ПРЕИМУЩЕСТВЕННО БОЛЬНИЧНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089787C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385343C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ НЕФТЕПРОДУКТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ МИНЕРАЛЬНЫХ ОСАДКОВ | 2000 |

|

RU2180079C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СОЕДИНЕНИЙ МЕТАЛЛОВ ПРИ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКЕ МЕТАЛЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2278175C2 |

Изобретение относится к методам переработки горючих твердых бытовых отходов (ТБО), преимущественно высоковлажных, путем пиролиза и газификации органической составляющей отходов с тем, чтобы получить углеводородные продукты пиролиза и топливный газ, которые используются для получения энергии. Метод может быть использован для экологически приемлемого и энергетически эффективного уничтожения/переработки малогорючих отходов. ТБО загружают в реактор-газификатор типа шахтной печи, возможно, совместно с твердым негорючим материалом противотоком к кислородсодержащему газифицирующему агенту и проводят в реакторе газификацию горючих компонентов ТБО. В состав газифицирующего агента вводят дымовые газы. Максимальную температуру в реакторе регулируют в пределах от 800 до 1300°С путем управления по крайней мере одним из следующих параметров: массовой доли кислорода в газифицирующем агенте a, массовой доли негорючего материала в перерабатываемых ТБО b, и массовой доли горючего материала в ТБО c, поддерживая при этом отношение A=ab/c в пределах от 0,022 до 0,1. Решаемая техническая задача: обеспечение переработки ТБО без подвода тепла извне с высокой энергетической эффективностью, высоким выходом ценных продуктов, включая смолы пиролиза и горючий газ. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1994 |

|

RU2079051C1 |

| RU 94021261 A1, 27.02.1996 | |||

| RU 94021263 A1, 27.02.1996 | |||

| Устройство для уплотнения зазора в барабанном гравитационном фильтре | 1974 |

|

SU498014A1 |

| Искробезопасный износостойкий сплав на основе меди повышенной твердости и прочности | 2018 |

|

RU2704047C2 |

Авторы

Даты

2000-05-27—Публикация

1998-01-22—Подача