Изобретение относится к способам увеличения объема табака. Более конкретно, изобретение относится к вспучиванию табака с использованием углекислого газа.

В технике переработки табака уже давно известна потребность во вспучивании табака с целью увеличения массы или объема табака. Вспучивание табака производят по различным причинам. Одной из давно известных причин вспучивания табака является компенсация потери веса табака в процессе его сушки. Другой причиной является улучшение курительных свойств конкретных компонентов табака, в частности табачных стеблей. Кроме того, желательно также улучшить заполняющие свойства табака, благодаря чему для изготовления курительного продукта, в частности сигареты, которая была бы той же самой плотности и тем не менее выделяла бы меньше дегтя и никотина, чем взятый для сравнения сопоставимый курительный продукт, изготовленный из невспученного табака, обладающего способностью более плотного наполнения, потребовалось бы меньшее количество табака.

Для вспучивания табака были предложены различные способы, включая пропитку табака газом под давлением с последующим сбросом давления, благодаря чему газ вызывает расширение клеток табака с увеличением объема обработанного табака. При осуществлении других способов, которые широко распространены или были предложены, предусматривается обработка табака различными жидкостями, в частности водой или относительно летучими органическими или неорганическими жидкостями, для пропитки ими табака, после чего эти жидкости отгоняют, вспучивая табак. При осуществлении дополнительных способов, которые были предложены, предусматривается обработка табака твердыми материалами, подвергающимися во время их нагревания разложению с образованием газов, которые обеспечивают вспучивание табака. К другим способам относятся те, при осуществлении которых предусмотрена обработка табака газосодержащими жидкостями, в частности водой, содержащей диоксид углерода под давлением, обеспечивающим введение газа в табак, после чего проводят нагревание пропитанного табака или понижают давление, что вызывает вспучивание табака. Для вспучивания табака были разработаны также дополнительные технические приемы, при осуществлении которых предусмотрена обработка табака газами, вступающими в реакцию с образованием внутри табачной массы твердых химических продуктов реакции, причем эти твердые продукты затем способны разлагаться при нагревании с образованием газов, которые вызывают вспучивание табака в процессе их выделения. Более конкретно можно указать следующие литературные источники.

Известны способ и устройство для увеличения объема табака с целью компенсации потерь объема, вызванных сушкой табачных листьев [1]. Для достижения этой цели высушенный и кондиционированный табак приводят в соприкосновение с газом, в качестве которого может служить воздух, углекислый газ или водяной пар под давлением, а затем, когда давление сбрасывают, табак начинает вспучиваться. В описании утверждается, что осуществление такого процесса дает возможность увеличить объем табачной массы приблизительно на 5-15%.

Известна обработка табака углекислым газом и газообразным аммиаком [2], благодаря чему табак насыщается этими газами и по месту использования образуется карбамат аммония. После этого карбамат аммония разлагают нагреванием, которое сопровождается выделением внутри клеток табачного материала газов, что вызывает расширение табачной массы.

Известен способ увеличения объема табака [4], при осуществлении которого табак пропитывают газообразным диоксидом углерода в таких условиях, при которых диоксид остается практически в газообразном состоянии. В процессе понижения давления некоторое количество диоксида углерода внутри табачной массы переходит в частично сконденсированное состояние. В описании к указанному патенту говорится о том, что энтальпию диоксида углерода регулируют таким образом, чтобы свести к минимуму конденсацию диоксида углерода.

Известен способ и устройство для увеличения объема табака [5], согласно которым табак пропитывают жидким диоксидом углерода, затем превращают жидкий диоксид в твердый диоксид по месту применения, после чего вызывают сублимацию твердого диоксида углерода, что приводит к вспучиванию табака.

В литературе описаны способы пропитывания табака диоксидом углерода с последующим вспучиванием [6, 7]. Данный разработанный процесс включает операции обработки табака газообразным диоксидом углерода и поддержание условий процесса с целью обеспечения контроля количества диоксида углерода, конденсирующегося на табаке.

Наиболее близким к предлагаемому техническому решению является способ увеличения объема табака [3], при осуществлении которого табак пропитывают газообразным диоксидом углерода в таких условиях, при которых диоксид углерода остается практически в газообразном состоянии.

Предварительное охлаждение табака перед стадией пропитки или охлаждения табачного слоя внешними средствами в процессе пропитки ограничивают с целью предотвращения конденсации диоксида углерода в сколько-либо заметной степени.

Было обнаружено, что в процессах пропитки газообразным диоксидом углерода табак должен достигать достаточно низкой температуры на выходе в конце процесса (после сброса максимального давления диоксида углерода) для того, чтобы обеспечить успешную пропитку табака. По мере сброса давления отходящий диоксид углерода снижает температуру слоя табака.

Предшествующие способы пропитки табака с использованием газообразного диоксида углерода без регулируемой конденсации не могут обеспечить достаточное охлаждение слоя табака с высокой насыпной плотностью в силу того, что охлаждение обеспечивается только за счет расширения газа. Так как насыпная плотность табака возрастает, возрастает и масса табака, подлежащего охлаждению, а объем или пространство пустот, остающихся в табачном слое, и возможность использования газа для охлаждения снижается. Без достаточного охлаждения не может быть достигнута приемлемая стабильность пропитанного табака в момент, предшествующий вспучиванию.

Для свободно уложенного слоя табака характерно наличие некоторого градиента насыпной плотности, что означает повышение плотности от верхней его части к нижней за счет эффекта сжатия под воздействием веса табачного слоя. Процессы вспучивания табака с использованием газообразного диоксида углерода и свободно уложенных слоев табака с относительно низкой насыпной плотностью могут привести к неравномерному охлаждению табака, а следовательно, к неоднородной прочности и неравномерному вспучиванию табака.

Насыпная плотность в самом низу слоя табака может быть ограничивающим фактором для процессов, в которых используется исключительно газ, из-за того, что в этой части слоя насыпная плотность слишком велика для эффективного охлаждения табака путем расширения газа. В результате использование процессов вспучивания табака с использованием газообразного диоксида углерода ограничено относительно малыми или тонкими слоями табака. Такие маленькие слои могут быть использованы только для экспериментальных исследований, в промышленности же они практически не встречаются.

Обнаружено, что тогда как высокая плотность препятствует успешному применению предшествующих вспучиванию процессов, в которых используется газообразный диоксид углерода, способ [7], в котором используется регулируемая конденсация газообразного диоксида углерода, пригоден для применения при высоких насыпных плотностях и, в частности, для табака, который был предварительно уплотнен. Другим преимуществом такого способа является более высокая производительность.

Уплотнение может быть выполнено путем непосредственного сжатия порции табака и такой операции как резка.

В способе, предложенном в настоящем изобретении, табак первоначально сжимают до насыпной плотности не менее чем 10 фунт/фут3 (160,2 кг/м3). Предпочтительно, насыпная плотность не должна превышать 20 фунт/фут3 (320,4 кг/м3). Насыпная плотность от 12 до 16 фунт/фут3 (192,2-256,3 кг/м3), а предпочтительнее от 13 до 15 фунт/фут3 (208,2-240,3 кг/м3) является наиболее благоприятной. Перед пропиткой уплотненного табака диоксидом углерода под давлением табак охлаждают. В операции пропитки газообразный диоксид углерода является близким к насыщению или насыщенным, и при контакте с табаком достаточное количество диоксида углерода конденсируется на табаке, гарантируя таким образом, что после сброса давления расширение газообразного и испарение сконденсировавшегося диоксида углерода приведут к снижению температуры импрегнированного табака до пределов от -35 до 20oF (от -37,4 до -6,7oC).

Впоследствии пропитанный табак вспучивают традиционными способами, например нагреванием при атмосферном давлении.

Табак, пропитанный в соответствии с настоящим изобретением, можно подвергать вспучиванию с меньшими затратами энергии, например, с использованием газового потока значительно более низкой температуры при сопоставимой продолжительности пребывания, чем табак, который пропитывают в условиях, при которых предусмотрено применение жидкого диоксида углерода.

Кроме того, реализация настоящего изобретения позволяет в большей степени регулировать содержание химических и ароматических компонентов, например уменьшать содержание сахара и алкалоидов в конечном табачном продукте, причем вспучивание может быть проведено в более широком интервале температур, чем это осуществлялось ранее.

Более того, пропитка и вспучивание табака в соответствии с настоящим изобретением могут быть выполнены при более высокой производительности процесса по сравнению с процессами, в которых используется газообразный диоксид углерода, при условиях, исключающих конденсацию диоксида углерода до момента выброса. В соответствии с данным изобретением, испарение сконденсировавшегося диоксида углерода обеспечивает достаточное охлаждение, так что даже табак с очень высокой насыпной плотностью может быть эффективно пропитан и вспучен. Такое охлаждение при испарении является предпочтительным для слоев табака с высокой насыпной плотностью для достижения достаточно низкой температуры табака после сброса давления, что обеспечивает стабильность пропитанного табака.

Обнаружено, что в случае применения предлагаемого изобретения температура табака после сброса давления является совершенно независимой от насыпной плотности табака. Изобретение применимо к обработке как большого, так и малого количества табака.

Прессование или уплотнение табака перед пропиткой не только приводит к получению желаемой высокой плотности, но и дает большую однородность плотности по всему объему слоя. Посредством этого в дополнение к гарантированному обеспечению однородности пропитки диоксидом углерода может быть повышена производительность процесса по массе.

Производительность процесса также может быть увеличена путем такой загрузки табака в пропитывающее устройство, при которой достигают более высокой насыпной плотности в соответствии с одним из предпочтительных вариантов воплощения данного изобретения. Кроме того, уплотненный слой табака в меньшей степени, чем свободно насыпанный слой, подвержен оседанию под действием силы тяжести или потока газа, что в противном случае может создавать нежелательное свободное пространство в устройстве для пропитки. Кроме того, при сжатии выделяется меньшее количество тепла в силу того, что меньший объем газа сжимается на каждый фунт табака. Сконденсировавшийся на табаке диоксид углерода на более поздних стадиях сжатия позволяет избежать локализации компрессионного тепла. Благодаря тому что после сброса давления достигают достаточно низкой температуры, способ, изложенный в настоящем изобретении, обеспечивает приемлемое удержание диоксида углерода и стабильность после пропитки даже в случае высокой насыпной плотности табака.

Повышенная производительность процесса, обусловленная повышенной массовой производительностью, позволяет достичь большей экономии в производстве или позволяет сокращать капиталовложения за счет снижения размеров оборудования. Более того, процесс с коротким циклом, при котором обрабатываются малые порции сырья, ведется в практически непрерывном режиме на предпочтительном оборудовании, как описано ниже.

Снижение необходимого количества газообразного диоксида углерода, достигаемое при повышенных насыпных плотностях, также дает определенные экологические выгоды, так как снижается количество сбрасываемого в атмосферу газа в расчете на фунт табака.

Вышеуказанные и другие задачи и преимущества настоящего изобретения будут понятны при рассмотрении следующего подробного описания и поясняющих его примеров, сопровождаемых иллюстрациями, в которых одинаковые позиции служат для обозначения одинаковых во всех случаях параметров или характеристик и на которых изображено:

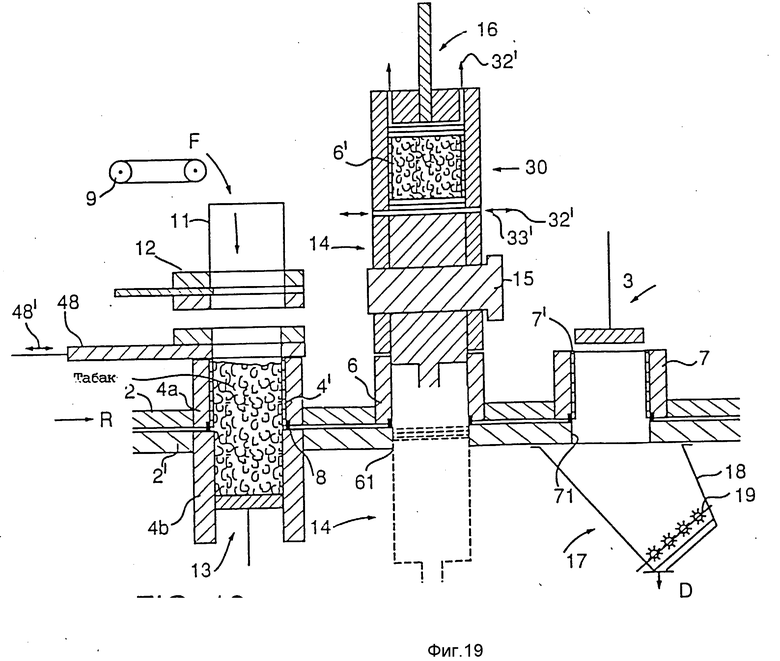

фиг. 1 - стандартная диаграмма "температура-энтропия" для углекислого газа;

фиг. 2 - упрощенная блок-схема технологического процесса вспучивания табака [7];

фиг. 3 - вариант фиг. 2, на котором показан процесс сжатия, пропитки и вспучивания табака, соответствующий одному из примеров реализации настоящего изобретения;

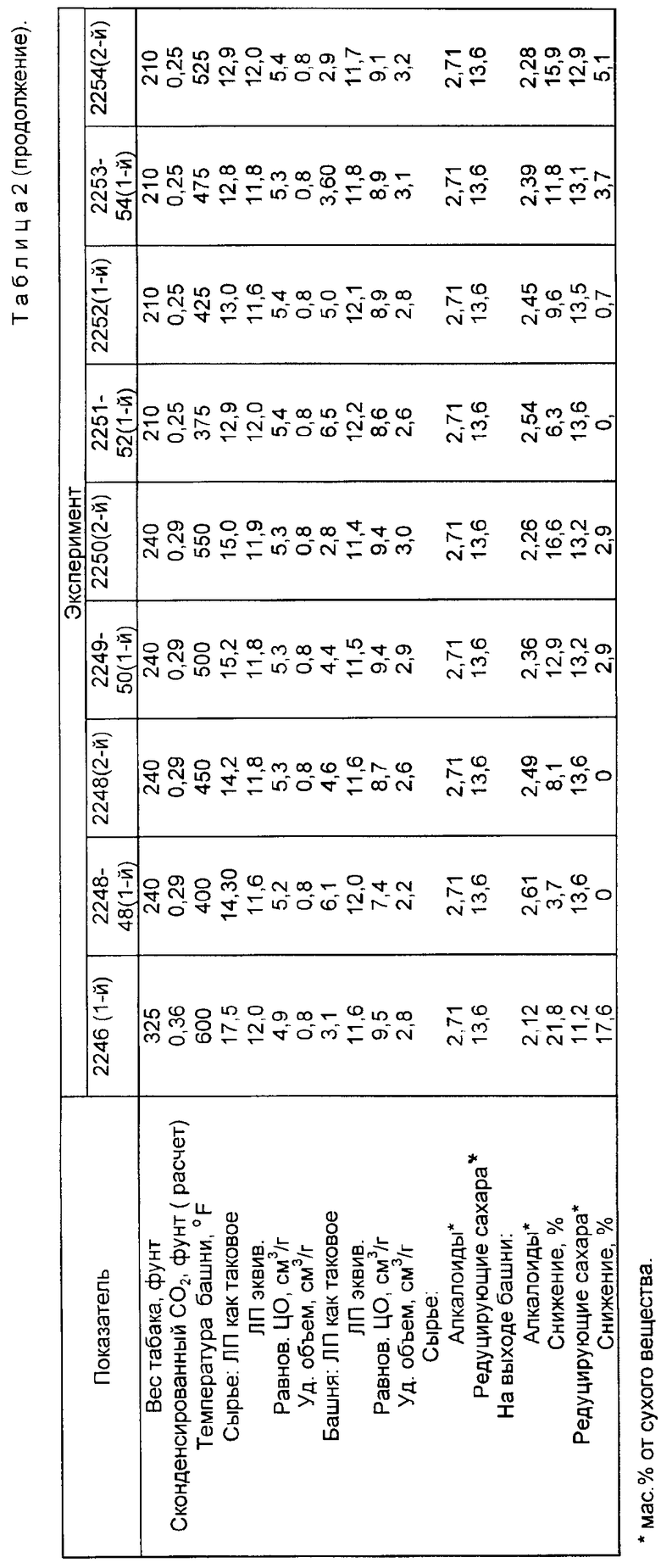

фиг. 4 - график зависимости количества диоксида углерода (в мас.%), выделяющегося из табака, пропитанного под избыточным давлением 250 фунт/дюйм2 (1723,5 кПа) и при температуре 18oC, от времени, прошедшего после пропитки, для табака с содержанием ЛП приблизительно 12, 14, 16,2 и 20%;

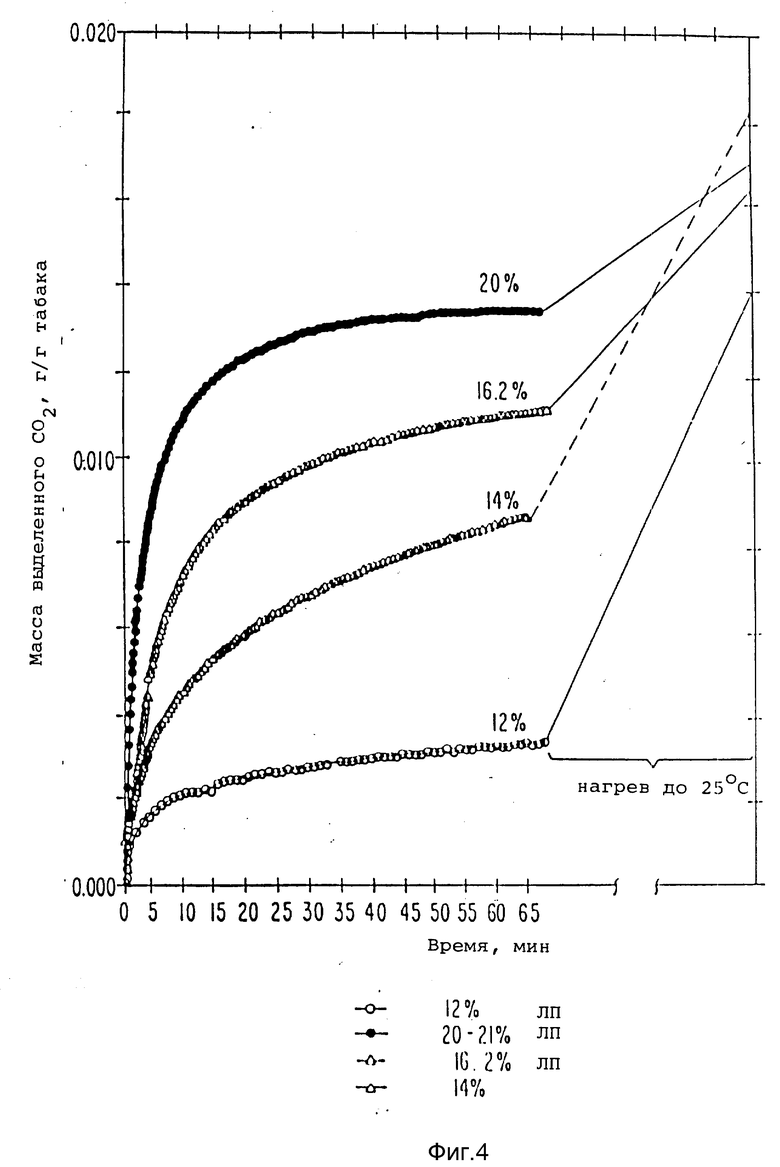

фиг. 5 - график зависимости количества диоксида углерода (в массовых процентах), удерживаемого табаком, от времени, прошедшего после сброса давления, для табаков с тремя различными величинами содержания ЛП;

фиг. 6 - график зависимости равновесной величины ОЦ вспученного табака от времени удерживания до вспучивания для табаков с содержанием ЛП приблизительно 12 и 21%;

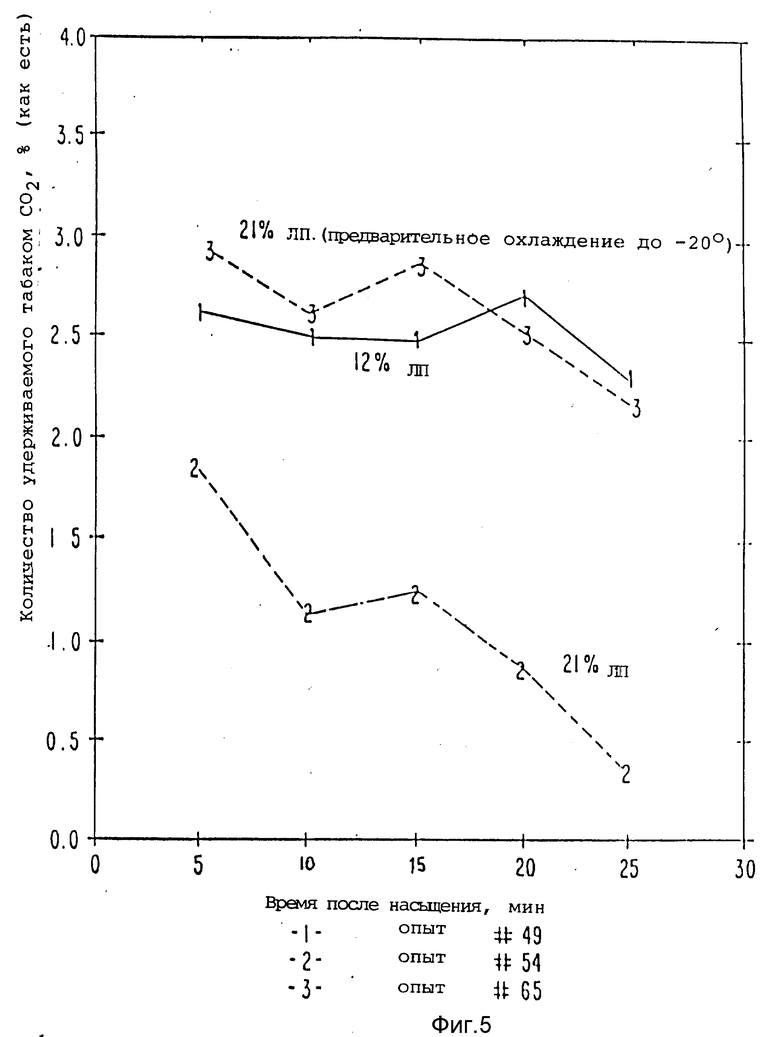

фиг. 7 - график зависимости удельного объема вспученного табака от времени удерживания до вспучивания для табаков с содержанием ЛП приблизительно 12 и 21%;

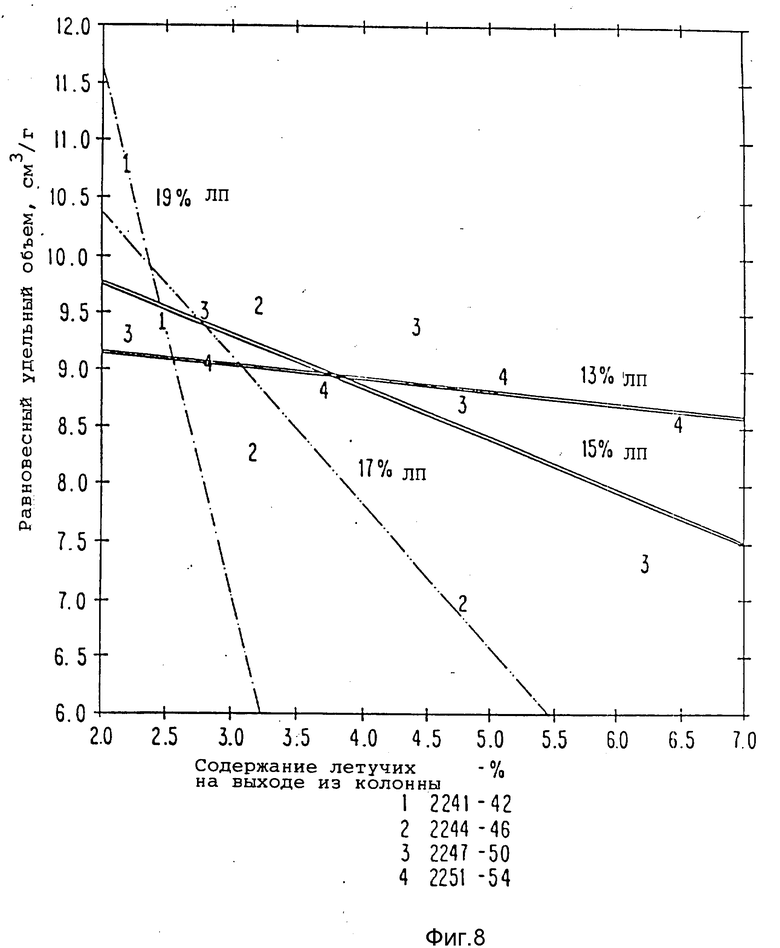

фиг. 8 - график зависимости равновесной величины ОЦ вспученного табака от содержания ЛП на выходе из расширительной колонны;

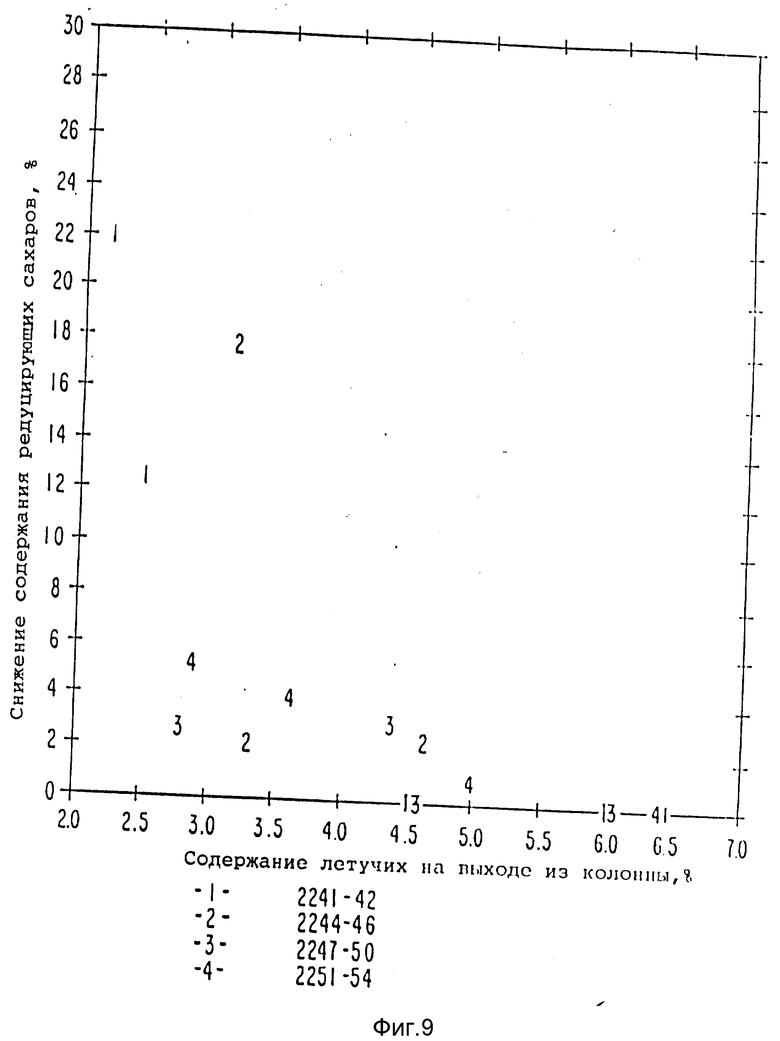

фиг. 9 - график зависимости снижения процентного содержания редуцирующих сахаров в табаке от содержания ЛП на выходе из расширительной колонны;

фиг. 10 - график зависимости снижения процентного содержания в табаке алкалоидов от содержания ЛП на выходе из расширительной колонны;

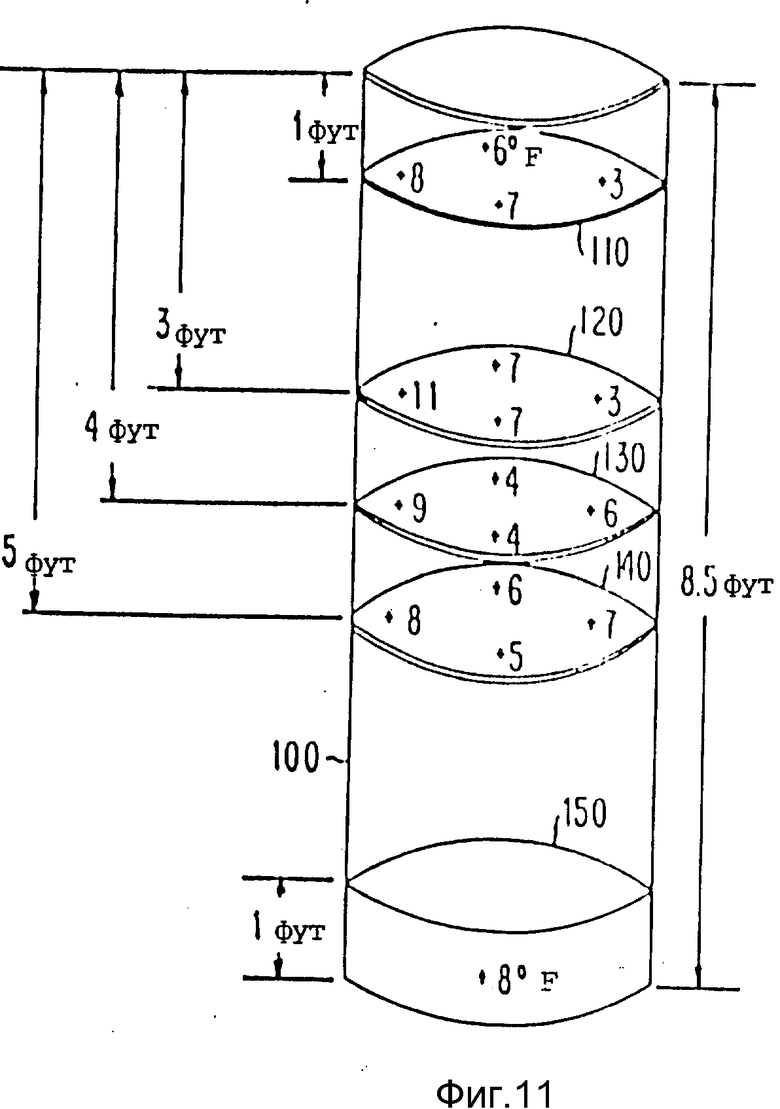

фиг. 11 - схематическое изображение сосуда для пропитки с указанием температуры табака в различных точках по всему слою табака после сброса давления;

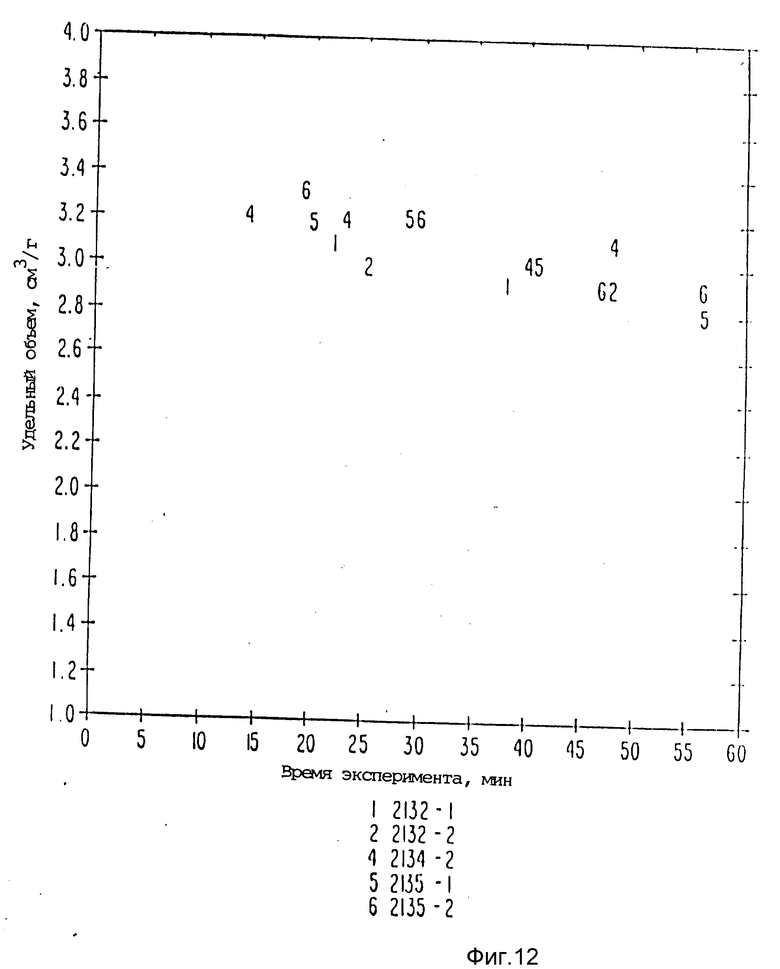

фиг. 12 - график зависимости удельного объема вспученного табака от времени удержания после пропитки, но перед вспучиванием;

фиг. 13 - график зависимости равновесной величины ОЦ вспученного табака от времени удержания после пропитки, но перед вспучиванием;

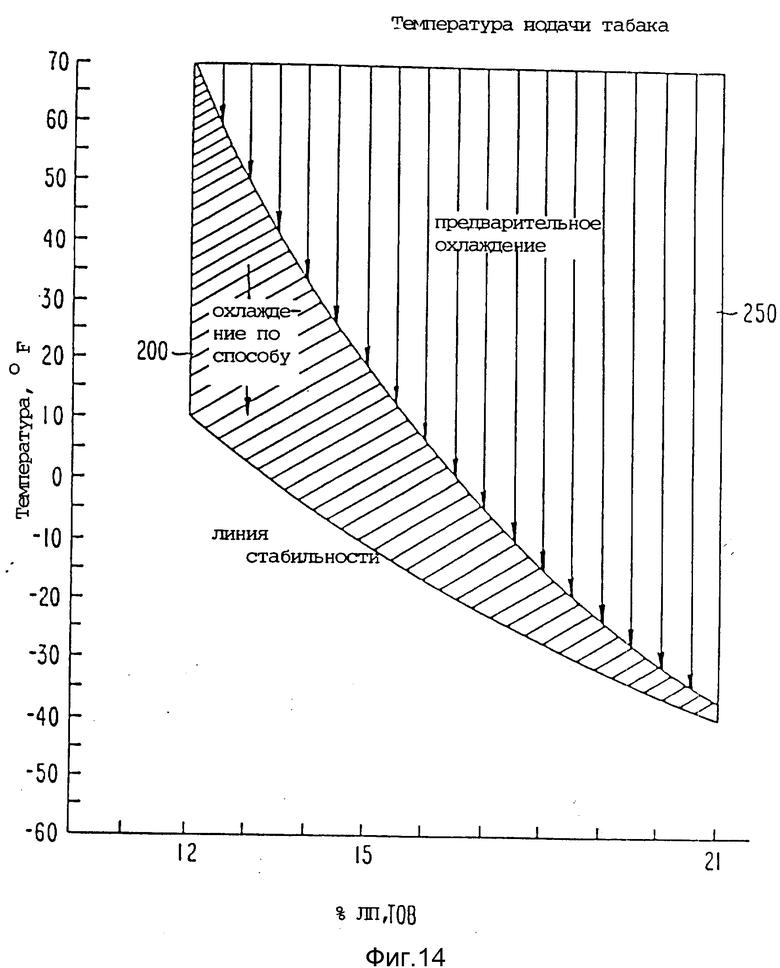

фиг. 14 - график зависимости температуры табака от содержания ЛП в табаке, указывающий на степень предварительного охлаждения, которая необходима для достижения требуемой стабильности (например, приблизительно 1 ч удерживания после сброса давления перед вспучиванием) для табака, пропитанного под избыточным давлением 800 фунт/дюйм2 (5515 кПа);

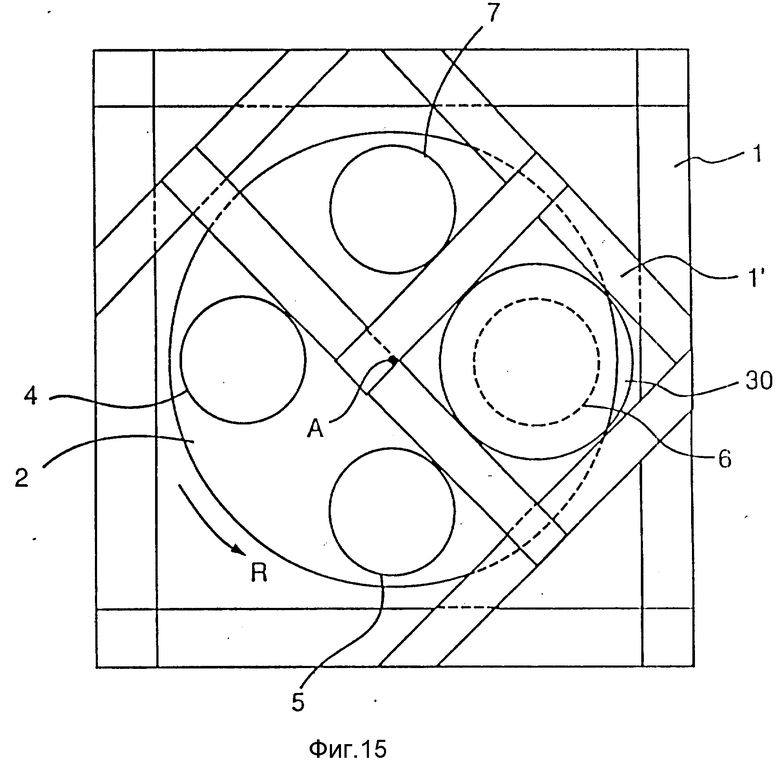

фиг. 15 - схематичный вид сверху конструктивного оформления установки для проведение процесса с коротким циклом пропитки табака с высокой насыпной плотностью в соответствии с настоящим изобретением;

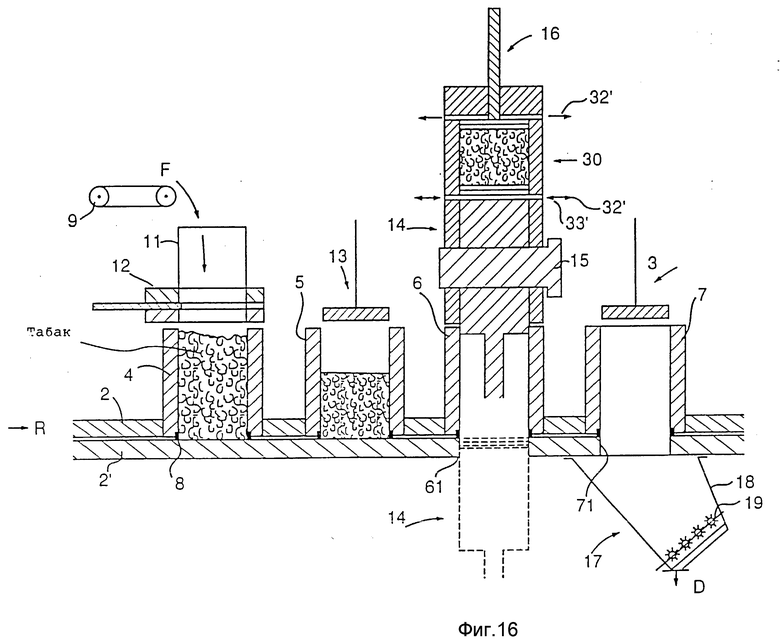

на фиг. 16 схематически представлен вертикальный разрез установки фиг. 15;

фиг. 17 - увеличенное сечение сосуда высокого давления (автоклава) фиг. 16, показанного с той же стороны, что и вид на фиг. 16;

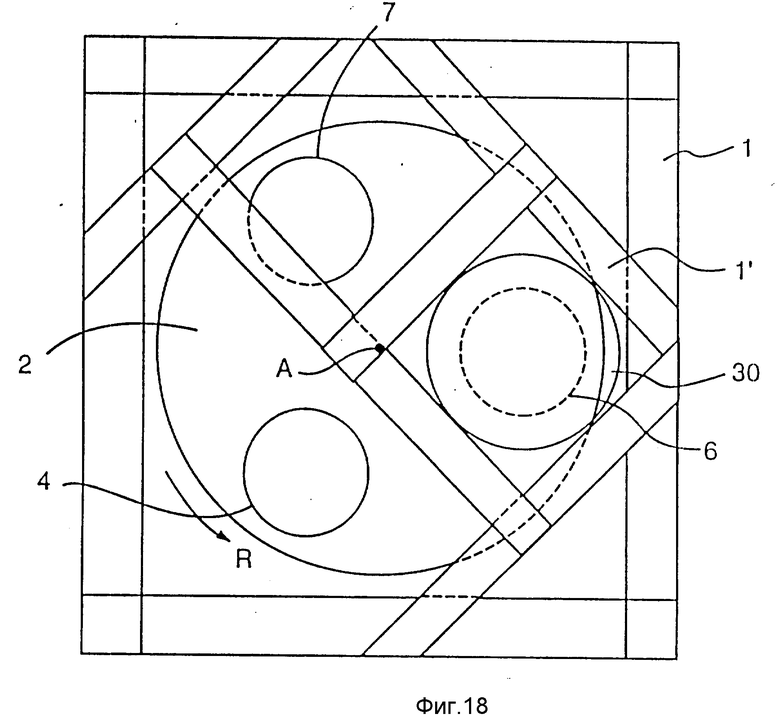

на фиг. 18, как и на фиг. 15, изображен вид сверху установки для проведения процесса, предложенного в настоящем изобретении, но в другом конструктивном оформлении;

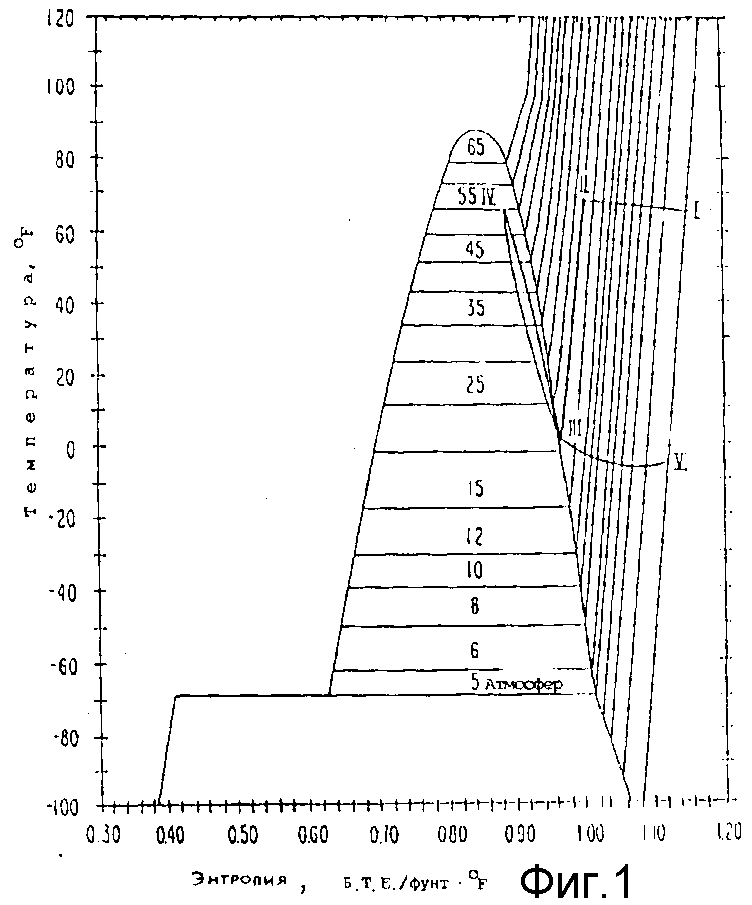

фиг. 19 аналогична фиг. 16, но для установки, представленной на фиг. 18;

фиг. 20 аналогична фиг. 17, но для установки, представленной на фиг. 19.

В широком смысле настоящее изобретение относится к способу вспучивания табака с использованием легкодоступного, относительно недорогого, негорючего и нетоксичного вспучивающего агента. Более конкретно, настоящее изобретение относится к получению вспученного табачного продукта с существенно пониженной плотностью и повышенной наполнительной способностью, причем такой продукт получают пропиткой табака под давлением насыщенным газообразным диоксидом углерода и регулируемым количеством сконденсированного жидкого диоксида углерода, быстрым снижением давления, в результате чего происходит вспучивание табака. Это вспучивание может быть осуществлено путем воздействия на пропитанный табак тепловой, лучистой или подобной энергии, создающей условия для быстрого расширения пропитывающего диоксида углерода.

При реализации настоящего изобретения обработке можно подвергать цельный высушенный табачный лист, резаный и рубленый табак, либо отобранные части табака, в частности табачные стебли или, возможно, даже восстановленный табак. Предпочтительные размеры частиц табака в измельченной форме, подвергающиеся пропитке, составляют приблизительно от 6 до 100 меш (3,36-0,149 мм), а в более предпочтительном случае размеры частиц табака должны составлять не менее примерно 30 меш (0,59 мм). Указанные в данном описании размеры в мешах соответствуют стандартным ситам Соединенных Штатов, причем эти величины свидетельствуют о том, что более 95% частиц данного размера могут просеиваться через сито с указанной величиной в мешах.

Приведенную в данном описании процентную влажность можно рассматривать эквивалентной содержанию летучих при сушке в печи (ЛП), поскольку помимо воды, содержание летучих в табаке не превышает примерно 0,9 мас.% от массы табака. Определение содержания летучих при сушке в печи проводят простым измерением потери массы табака после его выдержки в течение 3 ч в сушильном шкафу с током воздуха, температуру которого поддерживают на уровне 212oF (100oC). Потеря веса в процентах от первоначальной величины и является содержанием летучих при сушке в печи.

Обычно содержание ЛП в подвергаемом обработке табаке составляет по меньшей мере около 12%, но меньше 21%. По предпочтительному варианту содержание ЛП в обрабатываемом табаке должно находиться в интервале приблизительно от 13 до 16%. В случае Содержания ЛП ниже примерно 12% табак слишком легко ломается, что вызывает образование большого количества табачной пыли. При содержании ЛП свыше около 21% для достижения приемлемой стабильности требуется избыточная степень предварительного охлаждения и необходима очень низкая температура после сброса давления, что приводит к образованию хрупкого табака, который легко крошится.

В соответствии с представленным изобретением, для того чтобы достичь требуемой высокой насыпной плотности или более однородной плотности в слое табака или же и того и другого, табак уплотняют или прессуют перед пропиткой его диоксидом углерода. Табак может быть уплотнен перед помещением его в автоклав или внутри автоклава, или и тем и другим способом, так что результирующая насыпная плотность табака в автоклаве в основном однородна и заметно выше, чем насыпная плотность в случае обычной свободной укладки табака.

В ходе проведения периодического процесса пропитки автоклав, в котором содержится табак, предпочтительнее продувать газообразным диоксидом углерода, причем продолжительность операции продувки составляет приблизительно от 1 до 4 мин. В выбранном варианте воплощения при обработке слоя табака с высокой насыпной плотностью требования к продувке могут быть снижены, так как может быть сведен к минимуму объем пустот и, таким образом, вместимость автоклава может быть меньше 1 фунта табака. В примере, детально описанном ниже со ссылками на фиг. 15 - 17, операция продувки занимает только 5 с. Операцию продувки можно и исключить без ухудшения качества конечного продукта. Преимущества же этой операции состоят в удалении газов, которые способны мешать удалению углекислого газа и удалять посторонние газы, которые способны препятствовать полному проникновению углекислого газа.

Газообразный диоксид углерода, который используют при осуществлении способа настоящего изобретения, обычно получают из расходной емкости, в которой он содержится в насыщенной жидкой форме под повышенным давлением около от 400 до 1050 фунт/дюйм2 (2758-7239 кПа). Питание этой расходной емкости можно осуществлять повторно сжатым газообразным диоксидом углерода, который отводят из автоклава после сброса давления. Дополнительные количества диоксида углерода можно получать из емкости-хранилища, в котором его поддерживают в жидком состоянии, обычно под избыточным давлением около от 215 до 305 фунт/дюйм2 (от 1482 до 2103 кПа), и при температуре приблизительно от -20 до 0oF (от -29 до -18oC). Поступающий из сосуда-хранилища жидкий диоксид углерода можно смешивать с повторно сжатым газообразным диоксидом углерода и хранить в расходной емкости. По другому варианту жидкий диоксид углерода из емкости-хранилища можно предварительно подогревать, например, с помощью соответствующих змеевиковых нагревателей, которые охватывают питающую линию, до температуры приблизительно от 0 до 84oF (от -18 до 29oC), доводя ее давление до уровня примерно от 300 до 1000 фунт/дюйм2 (2068-6894 кПа), а затем вводить в автоклав. После введения в автоклав диоксида углерода температура внутри автоклава, включая и температуру подвергаемого обработке табака, обычно находится в пределах приблизительно от 20 до 80oF (от 6,7 до 26,7oC), а избыточное давление в нем должно быть достаточным для поддержания газообразного диоксида углерода в насыщенном или практически насыщенном состоянии. Стабильность табака, то есть промежуток времени, в течение которого пропитанный табак можно хранить после сброса давления и до заключительной стадии вспучивания и в течение которого он остается удовлетворительно вспученным, зависит от исходного содержания в табаке ЛП, то есть от содержания ЛП до пропитки и температуры табака после сброса давления в автоклаве. Для достижения той же самой степени стабильности табак с более высоким начальным содержанием ЛП требует более низкой температуры после сброса давления над табаком, чем табак с более низким начальным содержанием ЛП.

Влияние содержания ЛП на стабильность табака, пропитанного газообразным диоксидом углерода под избыточным давлением 250 фунт/дюйм2 (1723,5 кПа) и при температуре -18oC, определяли введением взвешенного образца светлого табака, обычно в количестве приблизительно от 60 до 70 г, в автоклав емкостью 300 мл. Затем автоклав погружали в баню, температуру которой поддерживали на уровне -18oC. После достижения температурного равновесия между автоклавом и баней автоклав продували газообразным диоксидом углерода. Далее в автоклаве избыточное давление доводили приблизительно до 250 фунт/дюйм2 (1723,5 кПа). Газофазную пропитку осуществляли, поддерживая избыточное давление диоксида углерода в интервале по меньшей мере на 20-30 фунт/дюйм2 (137,9-206,8 кПа) ниже давления насыщения диоксида углерода при температуре -18oC. После пропитки табака под давлением в течение приблизительно от 15 до 60 мин давление в автоклаве резко снижали до атмосферного в течение примерно от 3 до 4 с, соединяя автоклав с атмосферой. Немедленно после этого вентиляционный клапан закрывали и табак выдерживали в автоклаве, погруженном в баню с температурой, поддерживаемой на уровне -18oC, в течение приблизительно 1 ч. По истечении этого времени температуру в автоклаве повышали до уровня приблизительно 25oC в течение примерно 2 ч с целью удаления из табака оставшегося в нем диоксида углерода. Постоянный контроль температуры и давления в автоклаве осуществляли посредством компьютера IBM, совместимого с четырехпараметрической программой версии LABTECH, полученной от фирмы "Laboratories Technologies Corp. ". Количество диоксида углерода, которое выделяется табаком в течение определенного времени при постоянной температуре, можно рассчитать, основываясь на давлении в автоклаве по времени.

На фиг. 4 сопоставлена стабильность светлых табаков с содержанием ЛП приблизительно 12, 14, 16,2 и 20%, пропитанных газообразным диоксидом углерода под избыточным давлением 250 фунт/дюйм2 (1723,5 кПа) и при температуре -18oC, как это изложено выше. Табак с содержанием ЛП приблизительно 20% терял примерно 71% поглощенного им диоксида углерода после 15-минутной выдержки при температуре -18oC, тогда как табак с содержанием ЛП приблизительно 12% терял лишь около 25% поглощенного им диоксида углерода после выдержки в течение 60 мин. Общее количество диоксида углерода, которое выделилось после повышения температуры в сосуде до 25oC, является показателем общего количества поглощенного диоксида углерода. Эти данные указывают на то, что для процедур пропитки при сопоставимых давлении и температуре с повышением содержания ЛП в табаке стабильность табака возрастает.

Для достижения достаточной стабильности табака предпочтительный интервал температур табака должен соответствовать пределам приблизительно от 0 до 10oF (от -18 до -12oC) после сброса давления в сосуде, если начальное содержание ЛП в табаке, который подвергают вспучиванию, составляет около 15%. Для достижения сопоставимой степени стабильности температура табака с начальным содержанием ЛП, превышающим 15%, после сброса давления должна быть ниже, чем примерно от 0 до 10oF (от -18 до -12oC), тогда как табак с первоначальным содержанием ЛП менее 15% следует выдерживать при температуре, более высокой, чем в предыдущем случае. Так, например, фиг. 5 иллюстрирует влияние температуры табака после сброса давления на стабильность табака при различных величинах содержания ЛП. Фиг. 5 показывает, что табак с более высоким содержанием ЛП, равным приблизительно 21%, требует более низкой температуры выдержки после сброса давления, равной примерно -35oF (-37oC), для достижения той же самой степени удержания диоксида углерода по времени в сравнении с табаком с более низким содержанием ЛП, равным приблизительно 12%, при температуре выдержки после сброса давления примерно от 0 до 10oF (от -18 до -12oC). На фиг. 6 и 7 показано соответственно влияние содержания ЛП в табаке и температуры после сброса давления на равновесную величину ОЦ и удельный объем табака, вспученного после его выдержки при указанной для него температуре после сброса давления для указанного промежутка времени.

Приведенные на фиг. 5, 6 и 7 величины получены на основании данных экспериментов 49, 54 и 65. В ходе проведения каждого из таких экспериментов светлый табак помещали в автоклав общим объемом 3,4 фут3 (0,096 м3), из которых 2,4 фут3 (0,068 м3) было занято табаком. В ходе проведения экспериментов 54 и 65 в автоклав помещали приблизительно по 22 фунта (9,98 кг) табака с содержанием ЛП 20%. Этот табак подвергали предварительному охлаждению током газообразного диоксида углерода, пропускаемым через сосуд, под давлением соответственно около 421 и 153 фунт/дюйм2 (2902 и 1055 кПа) для экспериментов 54 и 65, в течение примерно 4 и 5 мин перед сжатием посредством углекислого газа до избыточного давления примерно 800 фунт/дюйм2 (5515 кПа).

Давление пропитки, величину массового соотношения между диоксидом углерода и табаком и теплоемкость табака можно варьировать таким образом, чтобы в данных конкретных условиях степень охлаждения, достигаемая при испарении сконденсировавшегося диоксида углерода, оказалась незначительной в сравнении с тем охлаждением, которое достигается за счет расширения газообразного диоксида углерода после сброса давления. Однако поскольку снижается массовое соотношение газообразного диоксида углерода к табаку, то есть возрастает насыпная плотность, постольку увеличивается и потребность в охлаждении от испарения сконденсировавшегося диоксида углерода. Для повышения производительности процесса и более однородного вспучивания табака путем его предварительного уплотнения существенно достижение регулируемой структуры и испарения сконденсированного диоксида углерода.

В ходе проведения каждого из экспериментов 49. 54 и 65 после создания давления пропитки около 800 фунт/дюйм2 (5515 кПа) давление в системе поддерживали на уровне примерно 800 фунт/дюйм2 (5515 кПа) в течение приблизительно 5 мин, после чего давление в автоклаве резко сбрасывали до атмосферного в течение примерно 90 с. Массу диоксида углерода, которая сконденсировалась на 1 фунте (0,454 кг) табака в процессе создания давления после охлаждения, рассчитали для экспериментов 54 и 65; она указана в приведенной ниже табл. 1. Пропитанный табак выдерживали при его температуре после сброса давления в сухой атмосфере до вспучивания его в расширительной колонне диаметром 3 дюйма (76,2 мм) путем обработки водяным паром, подаваемым при указанной температуре со скоростью примерно 135 фут/с (41,1 м/с) в течение менее 5 с.

Объем цилиндра (ОЦ)

Термин "объем цилиндра" служит для обозначения единицы измерения степени вспучивания табака. Использованные в данном подробном описании величины, связанные во всех случаях с этим термином, определяют следующим образом.

Табак-наполнитель весом 20 г (невспученный) или 10 г (вспученный) помещают в денсиметрический цилиндр диаметром 6 см модели М DD-60, выпускаемый компанией "Heinr. Borgwaldt Company, Heinr. Borgwaldt GmbH, Schnackenburgallee No. 15, Postfack 54 07 02, 2000 Hamburg 54, West Germany. На табак, находящийся в цилиндре, помещают двухкилограммовый поршень диаметром 5,6 см на 30 с. После этого измеряют объем спрессованного табака и делят его на массу образца табака, получая объем цилиндра в см3/г. Проведение такого испытания позволяет определить действительный объем заданной навески табака-наполнителя. Полученный объем наполнителя при этом является объемом цилиндра. Такое испытание проводят в стандартных условиях окружающей среды, то есть при температуре 75oF (24oC) и относительной влажности 60%, причем во всех случаях, за исключением специально оговоренных, образец выдерживают в данных условиях окружающей среды в течение 24-48 ч.

Удельный объем (УО)

Термин "удельный объем" служит для обозначения единицы измерения объема и истинной плотности твердых материалов, например табака, с использованием фундаментальных принципов закона идеальных газов. Удельный объем определяют как величину, обратную плотности, и выражают ее в см3/г. Взвешенный образец табака либо "как есть", высушенный при температуре 100oC в течение 3 ч, либо кондиционированный, помещают в ячейку квантахромного пента-пикнометра. Затем эту ячейку продувают и нагнетают в нее гелий. Объем гелия, вытесняемый табаком, сопоставляют с объемом гелия, требующегося для заполнения пустой ячейки для образца, и согласно закону Архимеда определяют объем табачной навески. Во всех случаях, за исключением специально оговоренных, в данном подробном описании удельный объем определяли с использованием того же самого образца табака, что был использован для определения ЛП, то есть табака, высушенного после выдержки в течение 3 ч в сушильном шкафу с принудительной циркуляцией воздуха, температуру в котором поддерживали на уровне 100oC.

Требуемая степень стабильности табака и, следовательно, желаемая температура после сброса давления зависят от многих факторов, к которым относятся длительность периода времени после сброса давления и перед вспучиванием табака. Таким образом, для достижения необходимого уровня стабильности следует выбрать желаемую температуру после сброса давления.

Желаемой температуры после сброса давления можно достичь с помощью любых приемлемых средств, включая предварительное охлаждение табака перед введением его в автоклав, охлаждение табака по месту обработки в автоклаве путем продувки холодным углекислым газом или другое приемлемое средство, или же вакуумное охлаждение по месту обработки, которое усиливают током пропускаемого углекислого газа. Достоинство вакуумного охлаждения состоит в снижении содержания ЛП в табаке без термического разложения табака. Вакуумное охлаждение позволяет также удалить из автоклава неконденсирующиеся газы, что дает возможность исключить необходимость операции продувки. Вакуумное охлаждение можно эффективно использовать практически для снижения температуры табака до уровня всего приблизительно 30oF (-1oC). По предпочтительному варианту табак следует охлаждать по месту обработки в автоклаве.

Степень предварительного охлаждения или охлаждения по месту обработки, которая требуется для достижения желаемой температуры табака после сброса давления, зависит от степени охлаждения, которая обеспечивается расширением газообразного диоксида углерода во время сбрасывания давления. Степень охлаждения табака вследствие расширения газообразного диоксида углерода зависит от величины соотношения между массами газообразного диоксида углерода и табака, теплоемкости табака, конечной температуры пропитки и температуры в системе. Таким образом, в том случае, когда исходный табак и давление в системе, температура и объем остаются неизменными, для данной пропитки конечную температуру табака после сброса давления можно регулировать путем изменения количества диоксида углерода, которому позволяют конденсироваться в табаке. Степень охлаждения табака вследствие испарения из табака сконденсированного диоксида углерода зависит от величины соотношения между массами сконденсированного диоксида углерода и табака, теплоемкости табака и температуры или давления в системе.

В присутствии сконденсировавшегося диоксида углерода изменения в насыпной плотности не оказывают существенного влияния на температуру после сброса давления. В случае, когда табак подвергают уплотнению перед операцией пропитки диоксидом углерода, большая насыпная плотность позволяет помещать в данный сосуд для пропитки большую массу табака. Повышение насыпной плотности может привести к повышению производительности процесса. Следовательно, в предпочтительном варианте реализации данного изобретения операцию уплотнения табака для достижения более высокой насыпной плотности осуществляют путем механического уплотнения поршнем или, напротив, немеханических способов или установки.

Требуемая стабильность табака зависит от конкретных вариантов осуществления способа пропитки и вспучивания. На фиг. 14 представлена температура табака после сброса давления, которая необходима для достижения желаемой стабильности табака как функция содержания ЛП для конкретного варианта осуществления способа настоящего изобретения. Нижняя, заштрихованная зона 200 иллюстрирует степень охлаждения, обусловленного расширением газообразного диоксида углерода, а верхняя зона 250 иллюстрирует степень дополнительного охлаждения за счет испарения жидкого диоксида углерода в зависимости от содержания ЛП в табаке, который требуется для достижения необходимой стабильности. В данном конкретном примере требуемая стабильность табака достигается в том случае, когда температура табака равна или ниже температуры, обозначенной линией "стабильности". К переменным параметрам процесса, которые определяют температуру табака после сброса давления, относятся те переменные, о которых речь шла выше, а также другие переменные, которые охватывают температуру автоклава, массу автоклава, объем автоклава, конфигурацию автоклава, геометрию истечения, ориентацию оборудования, коэффициент теплопередачи к стенкам автоклава, предусмотренную при осуществлении способа продолжительность интервала между пропиткой и вспучиванием и прочее.

Для варианта способа с избыточным давлением 800 фунт/дюйм2 (5515 кПа), проиллюстрированного на фиг. 14, при времени выдержки после сброса давления приблизительно 1 ч в случае содержания ЛП в табаке 12% для достижения желаемой стабильности не требуется никакого предварительного охлаждения, тогда как в случае табака с содержанием ЛП 21% для достижения температуры после сброса давления приблизительно -35oF (-37oC) необходимо достаточное предварительное охлаждение.

Желаемая температура табака после сброса давления, составляющая приблизительно от -35 до 20oF (от -37 до -7oC), значительно превышает температуру после сброса давления, равную примерно -110oF (-79oC), когда в качестве пропитывающего вещества используют жидкий диоксид углерода. Эта повышенная температура табака после сброса давления и пониженное содержание ЛП в табаке позволяют осуществлять операцию вспучивания при значительно более низкой температуре, благодаря чему вспучивание табака удается провести с меньшим подогревом и меньшими потерями аромата. Кроме того, при этом для вспучивания табака требуется меньшее количество энергии. Более того, благодаря образованию в таких условиях весьма незначительного количества твердого диоксида углерода, если он образуется вообще, упрощается осуществление различных манипуляций с табаком. В отличие от табака, пропитанного только жидким диоксидом углерода, табак, пропитанный в соответствии с настоящим изобретением, не проявляет тенденции к образованию комков, которые могут подвергаться механическому разрушению. Таким образом, при этом устраняется необходимость в проведении операции измельчения комков с целью получения дополнительного количества полезного табака, в результате которой образуется табачная мелочь, частицы которой слишком малы для использования в сигаретах.

Более того, в отличие от условий переработки табаков с любым содержанием ЛП при температуре около -110oF (-79oC), табаки с содержанием ЛП приблизительно от 21 до 12%, обрабатываемые соответственно при температурах примерно от -35 до 20oF (от -37 до -7oC), образуют продукты, которые не обладают хрупкостью, вследствие чего проведение с ними различных манипуляций сопряжено с минимальным измельчением. Это свойство позволяет достичь более значительного выхода полезного табака, поскольку при этом меньшее количество табака подвергается механическому измельчению во время обычных манипуляций, например при разгрузке автоклава или перемещении материала из автоклава в зону вспучивания.

Химические изменения в процессе вспучивания пропитанного табака, например потери редуцирующих сахаров и алкалоидов при нагревании, можно уменьшить путем повышения содержания ЛП табака на выходе, то есть непосредственно после вспучивания, приблизительно до 6% ЛП и выше. Это может быть достигнуто путем снижения температуры на стадии вспучивания. Обычно повышение содержания ЛП табака на выходе сочетается со снижением степени вспучивания. Уменьшение степени вспучивания сильно зависит от начального содержания ЛП в табаке. Поскольку начальное содержание ЛП табака снижается приблизительно до 13%. минимальное уменьшение степени вспучивания наблюдается даже в том случае, когда влажность табака, покидающего установку для вспучивания, составляет около 6% или более. Таким образом, в случае, когда уменьшаются начальное содержание ЛП и температура вспучивания, обеспечивается возможность неожиданно хорошего вспучивания при минимуме химических изменений. Это проиллюстрировано на фиг. 8, 9 и 10.

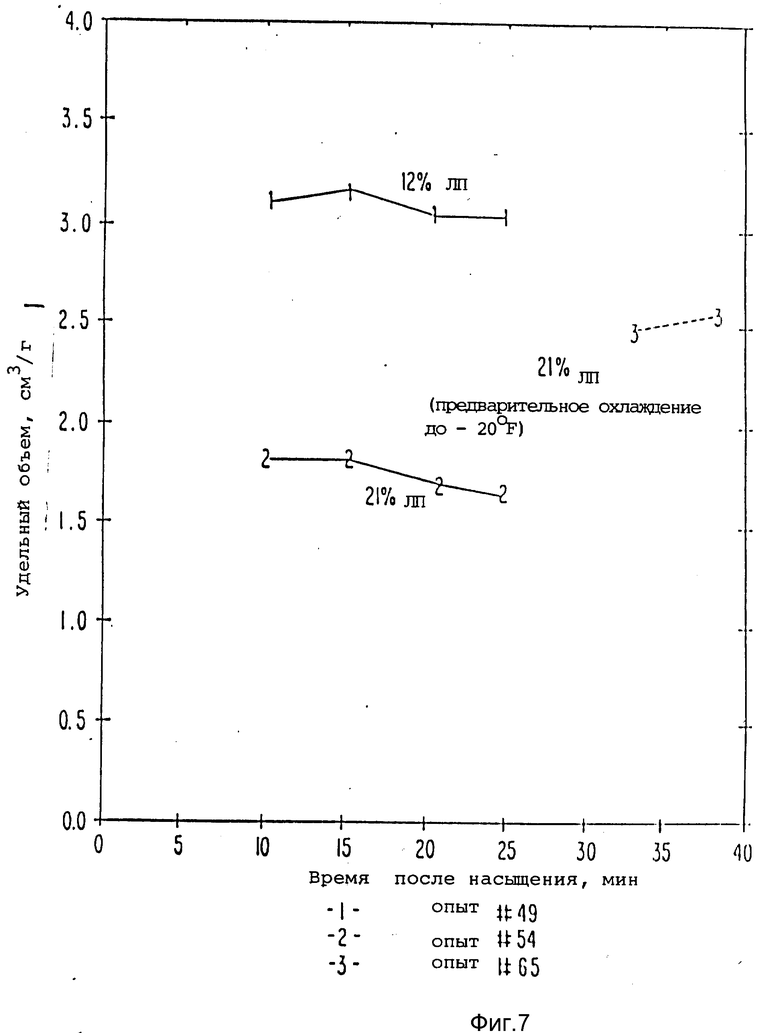

Приведенные на фиг. 8, 9 и 10 графики построены на основании данных, полученных в результате экспериментов 2241, 2242 и с 2244 по 2254. Эти данные представлены в табл. 2. В ходе проведения каждого из этих экспериментов отмеренное количество светлого табака помещали в автоклав, аналогичный автоклаву, который описан в примере 1.

В ходе проведения экспериментов 2241 и 2242 для пропитки табака использовали жидкий диоксид углерода под избыточным давлением 430 фунт/дюйм2 (2964 кПа). До слива избытка жидкости табак подвергали пропитке жидким диоксидом углерода в течение приблизительно 60 с. Затем давление в автоклаве быстро сбрасывали до атмосферного, в результате чего по месту применения образовывался твердый диоксид углерода. Далее пропитанный табак удаляли из автоклава и разрушали все те комки, которые могли образоваться. Затем табак вспучивали в расширительной колонне диаметром 8 дюймов (203,2 мм) путем его обработки смесью воздуха с 75% водяного пара, температуру которой поддерживали на указанном уровне, со скоростью приблизительно 85 фут/с (25,9 м/с) в течение менее 4 с.

Содержание никотиновых алкалоидов и редуцирующих сахаров в табаке перед и после вспучивания измеряли с помощью аналитической системы с непрерывным потоком Bran Luebbe (ранее известной как Technicon). Для экстрагирования никотиновых алкалоидов и редуцирующих сахаров из табака используют водный раствор уксусной кислоты. Вначале полученный экстракт подвергают диализу, в ходе которого устраняют основные помехи в их определении. Редуцирующие сахара определяют реакцией их с гидразидом п-оксибензойной кислоты в щелочной среде при температуре 85oC по окрашиванию раствора. Никотиновые алкалоиды определяют посредством реакции их с цианогенхлоридом в присутствии ароматического амина. Снижение содержания алкалоидов или редуцирующих сахаров в табаке является показателем потерь или изменения содержания химических или ароматических компонентов табака.

В ходе проведения экспериментов с 2244 по 2254 в соответствии с вариантом способа, описанного в примере 1, пропитку газообразным диоксидом углерода осуществляли под избыточным давлением 800 фут/дюйм2 (5515 кПа). С целью изучения влияния температуры вспучивания табак, полученный в результате однократной пропитки, подвергали вспучиванию при различных температурах. Так, например, 325 фунтов (147,4 кг) подвергали пропитке, а затем три образца, прошедшие обработку в течение примерно 1 ч были проверены и вспучены при следующих температурах: 2244 - 500oF, 2245 - 550oF и 2246 - 600oF соответственно. Для изучения влияния содержания ЛП, порции табака с содержанием ЛП приблизительно 13, 15, 17 и 19% подвергали пропитке. Обозначения 1-й, 2-й и 3-й, следующие за номером эксперимента, указывают на порядок, в котором табак вспучивали после пропитки. Пропитанный табак вспучивали в колонне диаметром 8 дюймов (203,2 мм) путем обработки его смесью 75% водяного пара с воздухом, подаваемой при указанной температуре со скоростью около 85 фут/с (25,9 м/с) в течение менее 4 с. Содержание алкалоидов и редуцирующих сахаров в табаке определяли аналогично вышеизложенному.

В соответствии с представленным на фиг. 4 изображением, подвергаемый обработке табак вводили в сушилку 10. где сушили его от начальной влажности, составляющей от 19 до 28 мас.%, до конечной, составляющей от 12 до 21 мас%, а предпочтительнее - до конечной влажности от 13 до 16 мас.%. Сушку можно проводить с помощью любых приемлемых средств. Этот высушенный табак можно хранить в массе в бункере для последующих пропитки и вспучивания или же направлять его непосредственно в автоклав 30 после соответствующего регулирования температуры материала.

Отмеренное количество высушенного табака при желании взвешивают на конвейерных весах и перемещают посредством ленточного конвейера в установку 20 для охлаждения табака для обработки перед пропиткой. В установке 20 для охлаждения табака табак охлаждают с помощью любых подходящих средств, включая холодильник, до температуры ниже примерно 20oF (-7oC), предпочтительнее ниже 0oF (-18oC), перед последующей подачей в автоклав 30.

Блок-схема на фиг. 3 аналогична схеме на фиг. 2, но на ней дополнительно изображено уплотняющее устройство 80 для сжатия табака перед пропиткой его диоксидом углерода в соответствии с улучшенным вариантом воплощения данного изобретения. Табак может быть уплотнен как по месту в автоклаве, так и отдельно в операции уплотнения, или же и тем и другим способом. Таким образом, уплотняющее устройство 80 может быть как независимым от автоклава 30, так и объединенным с ним и включать соответствующие устройства для уплотнения и перемещения.

Табак с содержанием ЛП 15% прессуют или сжимают, используя уплотняющее устройство 80, от начальной невысокой насыпной плотности около 12 фунт/фут3 до повышенной конечной около 16 фунт/фут3, а предпочтительнее примерно от 13 до 15 фунт/фут3. Установлено, что табак с содержанием ЛП 15%, сжатый более чем до 15-16 фунт/фут3, содержит некоторое количество комков после извлечения его из пропиточного сосуда.

Для небольших пропитывающих устройств (например, объемом около 1 фут3) насыпная плотность табака после сжатия путем механического уплотнения является действительно однородной по всему объему слоя табака. Для больших пропитывающих устройств механическое сжатие обеспечивает более равномерную насыпную плотность, чем это могло бы быть достигнуто только за счет действия силы тяжести. Например, при свободном заполнении цилиндра высотой 69 футов и диаметром 24 фута светлым табаком с содержанием ЛП 20,5% измеренная плотность составила примерно от 23 до 25,5 фунт/фут3, являясь преимущественно однородной по высоте слоя в цилиндре от 0 до 20 футов, а затем уменьшалась примерно до 21 фунт/фут3 на высоте 31,5 фута, после чего снижалась линейно от 21 до 14,5 фунт/фут3 от 31,5 фута до самого верха слоя. Если слой табака уплотнен по крайней мере до порогового значения насыпной плотности, эффект уплотнения под действием силы тяжести незначителен и насыпная плотность будет преимущественно однородной по всему объему слоя табака.

Был использован следующий прием для измерения насыпной плотности слоев табака различной толщины. Предварительно взвешенные количества табака, например 40 фунтов, размещали один за другим в цилиндре. После каждой из 40-фунтовых навесок табака в цилиндр помещали маркер-разделитель. После заполнения цилиндра 40-фунтовыми навесками табака, отделенными друг от друга маркерами, цилиндр осторожно удаляли, оставив стоящий столбик табачных навесок и маркеров. Высота между каждой парой маркеров была измерена и использована для расчета объема, занимаемого каждой из 40-фунтовых навесок, и их насыпной плотности.

Охлажденный и уплотненный табак подают в автоклав 30 через ввод табака 31, где его и размещают. Предпочтительно автоклав 30 является цилиндром, вытянутым по вертикали вдоль продольной оси, с отверстием для ввода диоксида углерода 33, расположенным в нижней части, и с отверстием для сброса диоксида углерода, расположенным в верхней части автоклава 30. Однако сброс может быть выполнен в любом удобном направлении, например вертикальном, горизонтальном, радиальном и т. д., благодаря тому, что способ настоящего изобретения обеспечивает однородность температуры по всему объему слоя табака вследствие равномерной регулируемой конденсации диоксида углерода. Более того, слой по существу гомогенен и однороден, что позволяет сплошному потоку газа двигаться в любом направлении.

Затем автоклав 30 продувают газообразным диоксидом углерода с тем, чтобы вывести из него воздух или другие неконденсирующиеся газы. С другой стороны, разрежение в автоклаве может быть выполнено с использованием вакуум-насоса для удаления воздуха или других газов перед введением диоксида углерода в автоклав. Продувку желательно производить таким образом, чтобы при этом исключить возможность заметного повышения температуры табака в автоклаве 30. По предпочтительному варианту поток газов, отводимый с операции продувки, следует соответствующим образом обрабатывать для рекуперации углекислого газа с целью его дальнейшего использования, однако его также можно сбрасывать в атмосферу по линии 34.

После выполнения операции продувки газообразный диоксид углерода подают в автоклав 30 из расходной емкости 50, где он содержится под избыточным давлением примерно от 400 до 1050 фунт/дюйм2 (2758-7239 кПа). Когда давление внутри автоклава 30 достигнет уровня приблизительно от 300 до 500 фунт/дюйм2 (2068- 3447 кПа), открывают отверстие вывода диоксида углерода 32 для прохождения тока диоксида углерода через слой табака и охлаждения табака до практически однородной температуры в сочетании с одновременным поддержанием в автоклаве 30 избыточного давления от 300 до 500 фунт/дюйм2 (2068-3447 кПа). После достижения приблизительно однородной температуры табака по всему объему отверстие вывода диоксида углерода 32 закрывают, и избыточное давление внутри автоклава 30 повышают примерно до 700-1000 фунт/дюйм2 (4826-6894 кПа), а предпочтительнее - примерно до 800 фунт/дюйм2 (5515 кПа), подачей дополнительного количества газообразного диоксида углерода. Затем закрывают отверстие подачи диоксида углерода 33. На этом этапе температура табака приблизительно равна температуре насыщенного диоксида углерода. Поскольку, с экономической точки зрения приемлемо даже такое высокое давление, как 1050 фунт/дюйм2 (7239 кПа), а также равное критическому для диоксида углерода давление, составляющее 1057 фунт/дюйм2 (7287 кПа), отсутствует какой-либо известный верхний предел интервала давлений пропитки помимо того, который определяется возможностями имеющегося в распоряжении оборудования и тем влиянием, которое оказывает на табак надкритическое давление диоксида углерода.

Во время нагнетания давления в автоклаве следуют термодинамической линии, что обеспечивает возможность конденсации в табаке контролируемого количества насыщенного газообразного диоксида углерода. На фиг. 1 представлена стандартная диаграмма "температура (oF) - энтропия" [британская тепловая ед. /фунт. oF] для диоксида углерода с линией I-V, проведенной для иллюстрации термодинамической кривой в соответствии с настоящим изобретением. Так, например, табак при температуре приблизительно 65oF (18oC) помещают в автоклав [точка 1] и давление в автоклаве повышают до уровня примерно 300 фунт/дюйм2 (2068 кПа) (как это обозначено линией I-II). Затем автоклав охлаждают до температуры примерно 0oF (-18oC) путем пропускания тока охлаждающего диоксида углерода под избыточным давлением примерно 300 фунт/дюйм2 (2068 кПа) (как это проиллюстрировано линией II-III). В автоклав далее вводят дополнительное количество газообразного диоксида углерода, повышая избыточное давление до уровня приблизительно 800 фунт/дюйм2 (5515 кПа) и температуру примерно до 67oF (19oC). Однако поскольку температура табака ниже температуры насыщения газообразного диоксида углерода, на табаке равномерно конденсируется контролируемое количество газообразного диоксида углерода (как показано линией II-IV). После выдержки системы под давлением приблизительно 800 фунт/дюйм2 (5515 кПа) в течение желаемого промежутка времени давление в автоклаве резко сбрасывают до атмосферного, в результате чего температура после сброса давления составляет примерно от -5 до -10oF (от -20,5 до -23oC) (как это показано линией IV-V).

Охлаждение табака по месту обработки до температуры приблизительно 10oF (-12oC) перед созданием высокого давления обычно дает возможность конденсироваться некоторому количеству насыщенного газообразного диоксида углерода. Конденсация обычно приводит к практически равномерному распределению жидкого диоксида углерода по всему слою табака. Испарение этого жидкого диоксида углевода в процессе сброса давления способствует равномерному охлаждению табака. Однородность температуры табака после его пропитки обуславливает более равномерное вспучивание табака. Однородная конденсация диоксида углерода на табаке и результирующее однородное охлаждение табака ускорено предварительным сжатием его до преимущественно однородной насыпной плотности.

Эта однородная температура табака проиллюстрирована на фиг. 11, которая является схематическим изображением пропиточного сосуда 100, использованного в эксперименте 28, причем указана температура в oF в различных точках по всему слою табака после сброса давления. Так, например, температура слоя табака по поперечному сечению 120 в 3 футах (0,91 м) от верхней части сосуда 100 составляла, как это было установлено, приблизительно 11, 7, 7 и 3oF (-12, -14, -14 и -16oC). Приблизительно 1800 фунтов (816,5 кг) светлого табака с содержанием ЛП приблизительно 15% поместили в автоклав размерами 5 футов (внутренний диаметр) (1,52 м) х 8,5 футов (высота) (2,6 м). Затем автоклав продули газообразным диоксидом углерода в течение примерно 30 с перед созданием в нем избыточного давления газообразного диоксида углерода примерно 350 фунт/дюйм2 (2413 кПа). Далее слой табака охладили до температуры приблизительно 10oF (-12oC) пропусканием через него охлаждающего потока газа под избыточным давлением приблизительно 350 фунт/дюйм2 (2413 кПа) в течение примерно 12,5 мин. Давление в автоклаве после этого повысили примерно до 800 фунт/дюйм2 (5515 кПа) и выдержали при этом давлении в течение приблизительно 60 с перед резким сбросом давления в течение примерно 4,5 мин. В результате измерения температуры в различных точках слоя табака было установлено, что она является практически однородной, как это показано на фиг. 11. Расчеты показали, что на каждый фунт (0,454 кг) табака конденсировалось приблизительно 0,26 фунта (0,12 кг) диоксида углерода.

Табак в автоклаве 30, который представлен на фиг. 2, выдерживают под избыточным давлением диоксида углерода приблизительно 800 фунт/дюйм2 (5515 кПа) в течение примерно от 1 до 300 с, предпочтительнее примерно 60 с. Было установлено, что продолжительность операции обработки табака газообразным диоксидом углерода, то есть промежуток времени, в течение которого табак необходимо выдержать в контакте с газообразным диоксидом углерода для абсорбирования им желаемого количества этого диоксида, в значительной степени зависит от содержания в табаке ЛП и создаваемого избыточного давления пропитки. Табак с более высоким начальным содержанием ЛП требует меньшего времени контакта при том же данном давлении, чем табак с пониженным начальным содержанием ЛП для достижения сопоставимых степеней пропитки, в особенности при пониженных избыточных давлениях. При более высоких избыточных давлениях пропитки уменьшается зависимость продолжительности контактирования с газообразным диоксидом углерода от содержания ЛП в табаке. Это проиллюстрировано данными табл. 3.

После достаточной пропитки табака давление в автоклаве 30 резко сбрасывают до атмосферного в течение приблизительно от 1 до 300 с, в зависимости от размеров автоклава, путем сброса диоксида углерода вначале в установку для рекуперации диоксида углерода 40, а затем по линии 34 - в атмосферу. Диоксид углерода, который сконденсировался на табаке, испаряется в ходе этой операции сброса давления, способствуя охлаждению табака, в результате чего температура табака после сброса давления находится в интервале примерно от -35 до 20oF(от -37 до -7oC).

Предпочтительное количество диоксида углерода, конденсирующееся на табаке, находится в интервале от 0,1 до 0,9 фунта на фунт табака. Наилучший интервал находится в пределах от 0,1 до 0,3 фунта на фунт табака, но в некоторых случаях приемлемые количества могут достигать 0,5 или 0,6 фунта.

Пропитанный табак из автоклава 30 можно вспучивать немедленно с использованием любых приемлемых средств, например подачей его в расширительную колонну 70. По другому варианту пропитанный табак можно выдерживать в течение приблизительно 1 ч при этой же температуре после сброса давления в устройстве для подачи табака 60 в сухой атмосфере, то есть в атмосфере с точкой росы ниже температуры после сброса давления для последующего вспучивания. После вспучивания и, если желательно, повторного кондиционирования табак можно использовать для производства табачной продукции, включая сигареты.

Вышеизложенное иллюстрируется следующими примерами.

Пример 1. 240-фунтовый (108,9 кг) образец светлого табака-наполнителя с содержанием ЛП 15% охладили до температуры приблизительно 20oF (-7oC), а затем поместили в автоклав диаметром приблизительно 2 фута (0,6 м) и высотой примерно 8 футов (2.4 м). Затем в автоклаве с помощью газообразного диоксида углерода создали избыточное давление примерно 300 фунт/дюйм2 (2068 кПа). Далее табак охладили, поддерживая в автоклаве избыточное давление приблизительно 300 фунт/дюйм2 (2068 кПа) до температуры примерно 0oF (-18oC) путем его продувания газообразным диоксидом углерода в условиях, близких к насыщению, в течение 5 мин перед доведением избыточного давление газообразного диоксида углерода до уровня примерно 800 фунт/дюйм2 (5515 кПа). Давление приблизительно 800 фунт/дюйм2 (5515 кПа) в автоклаве поддерживали в течение примерно 60 с. Далее давление в автоклаве сбросили до атмосферного открыванием вентиляционного отверстия в течение приблизительно 300 с, после чего температура табака, как было установлено, составляла примерно 0oF (-18oC). Расчеты на основании температуры табака, давления в системе, температуры и объема, а также температуры табака после сброса давления показали, что на каждый фунт табака сконденсировалось приблизительно 0,29 фунта диоксида углерода.

Прирост веса пропитанного образца составлял примерно 2%, что было обусловлено пропиткой диоксидом углерода. Затем пропитанный табак в течение 1 ч подвергали воздействию тепла в расширительной колонне диаметром 8 дюймов (203,2 мм) обработкой его смесью 75% водяного пара с воздухом при температуре примерно 550oF (288oC) со скоростью подачи примерно 85 фут/с (25,9 м/с), в течение приблизительно 2 с. Содержание ЛП в продукте на выходе из расширительной колонны составляло приблизительно 2,8%. В течение приблизительно 24 ч продукт довели до равновесных стандартных условий температуры 75oF (24oC) и относительной влажности 60%. Наполнительную способность этого уравновешенного продукта измеряли в ходе проведения стандартного испытания на определение объема цилиндра (ОЦ). При равновесном влагосодержании 11,4% это дало величину ОЦ 9,4 см3/г. В ходе проведения контрольного эксперимента с невспученным табаком при равновесном влагосодержании 12,2% объем цилиндра, как было установлено, составил 5,3 см3/г. Таким образом, после обработки наполнительная способность образца, измеренная по методике определения объема цилиндра, возросла на 77%.

Влияние времени выдержки после пропитки до вспучивания на удельный объем и равновесный ОЦ вспученного табака изучили в ходе проведения экспериментов с 2132-1 по 2135-2. В ходе проведения каждого из этих экспериментов 2132-1, 2132-2, 2134-1, 2134-2, 2135-1 и 2135-2 225 фунтов (102 кг) светлого табака с содержанием ЛП 15% помещали в один и тот же автоклав, который описан в примере 1. Затем в автоклаве за счет подачи газообразного диоксида углерода создавали избыточное давление приблизительно от 250 до 300 фунт/дюйм2 (1723-2068 кПа). Далее табак охлаждали, поддерживая избыточное давление приблизительно от 250 до 300 фунт/дюйм2 (1723-2068 кПа) аналогично изложенному в примере 1. После этого за счет подачи газообразного диоксида углерода избыточное давление в автоклаве довели приблизительно до 800 фунт/дюйм2 (5515 кПа). Это давление поддерживали в течение приблизительно 60 с, а затем сбросили до атмосферного в течение примерно 300 с. Пропитанный табак выдерживали в окружающей среде с точкой росы ниже температуры табака после сброса давления перед вспучиванием. На фиг. 12 проиллюстрировано влияние времени выдержки после пропитки на удельный объем вспученного табака. На фиг. 13 проиллюстрировано влияние продолжительности выдержки после пропитки на равновесную величину ОЦ вспученного табака.

Пример 2. Образец светлого табака-наполнителя массой 19 фунтов (8,9 кг) с 15%-ным содержанием ЛП поместили в автоклав емкостью 3,4 фут3 (0,096 м3). Затем в автоклаве за счет подачи газообразного диоксида углерода создали избыточное давление приблизительно 185 фунт/дюйм2 (1276 кПа). Затем табак охладили, поддерживая в автоклаве избыточное давление приблизительно 185 фунт/дюйм2 (1276 кПа) до температуры примерно -25oF (-32oC) путем продувки его газообразным диоксидом углерода в условиях, близких к насыщению, в течение приблизительно 5 мин перед доведением избыточного давление за счет подачи газообразного диоксида углерода приблизительно до 430 фунт/дюйм2 (2965 кПа). Избыточное давление в автоклаве поддерживали на уровне приблизительно 430 фунт/дюйм2 (2965 кПа) в течение примерно 5 мин. Далее давление в автоклаве сбросили до атмосферного, открыв вентиляционное отверстие, в течение приблизительно 6 с, после чего установили, что температура табака составляла примерно -29oF (-34oC). Расчеты, основанные на температуре табака, давлении в системе, температуре и объеме, показали, что на каждый фунт табака сконденсировалось приблизительно 0,23 фунта диоксида углерода.

Прирост веса пропитанного табака за счет пропитки диоксидом углерода составил примерно 2%. Затем в течение 1 ч пропитанный табак подвергали нагреву в расширительной колонне диаметром 3 дюйма (76,2 мм), обрабатывая его 100%-ным водяным паром при температуре приблизительно 525oF (274oC), подаваемым со скоростью примерно 135 фут/с (41,1 м/с), в течение приблизительно 2 с. Содержание ЛП в продукте на выходе из расширительной колонны составляло приблизительно 3,8%. Продукт подвергли доводке до равновесного состояния в стандартных условиях при температуре 75oF (24oC) и относительной влажности 60% в течение 24 ч. Наполнительную способность доведенного до равновесия продукта определяли стандартным испытанием на определение объема цилиндра (ОЦ). В результате получили равновесную величину ОЦ 10,1 см3/г при равновесном влагосодержании 11,0%. В ходе контрольного эксперимента с невспученным табаком было установлено, что при равновесном влагосодержании 11,6% объем цилиндра был равен 5,8 см3/г. Таким образом, наполнительная способность образца после обработки, измеренная по методике ОЦ, возросла на 74%.

Как уже было описано, способ, соответствующий настоящему изобретению, может быть наилучшим образом адаптирован к короткому циклу пропитки табака относительно малыми порциями, так что процесс становится практически непрерывным. Далее будет описано предпочтительное конструктивное оформление такого способа, проводимого на установке, соответствующей данному изобретению со ссылками на фиг. 15-20. Описанный вариант воплощения является примером способа пропитки малых порций в коротком цикле и установки для пропитки табака с приблизительным содержанием ЛП 15%, дающий на выходе около 500 фунтов в час табака с насыпной плотностью приблизительно 14 фунт/фут3.

На фиг. 15 представлен вид сверху установки для проведения предпочтительного способа, соответствующего данному изобретению. Стационарная платформа 2' (фиг. 16) смонтирована yа опоре 1, а поворотная платформа 2 смонтирована на платформе 2'. Поворотная платформа 2 вращается против часовой стрелки (указатель R) вокруг закрепленной оси A. На верхней опоре 1', как описано ниже, закреплен автоклав 30.

Поворотную платформу 2 поворачивают (указатель R) в операциях преимущественно на 90o посредством движущего устройства, например воздушного привода, двигателя с блокирующейся зубчатой передачей или ступенчатого двигателя (не показан).

На поворотной платформе 2, как описано ниже, смонтированы четыре одинаковые цилиндрические трубы, а именно: труба 4 показана в положении подачи или заполнения, труба 5 показана в положении прессования, труба 6 показана ниже в положении пропитки, а труба 7 показана в положении разгрузки. Когда движущее устройство перемещает поворотную платформу на 90o на следующую операционную стадию, каждая из труб 4, 5, 6 и 7 поворачивается в течение примерно 4 с в соответствующее следующему процессу положение и находится в нем примерно 96 с, как описано ниже.

На фиг. 16 представлены вертикальные разрезы цилиндров с установки, изображенной на фиг. 15. Вращающаяся поворотная платформа 2 расположена прямо над стационарной платформой 2', укрепленной на опоре 1. Для крепления поворотной платформы 2 на стационарной платформе 2' могут быть предусмотрены подшипники обычного типа, что делает возможным их вращательное движение относительно друг друга. Каждая из труб 4, 5, 6 и 7 установлена в соответствующее отверстие поворотной платформы 2 таким образом, что каждая труба остается открытой сверху и снизу платформы 2. В нижней части каждой трубы может быть предусмотрена обтирка 8 со стороны платформы 2' для предотвращения скапливания табака в пространстве между платформами 2 и 2'.

Питающий конвейер 9 поставляет свободно насыпанный табак (например, с содержанием ЛП 15%) практически непрерывным потоком (указатель F) в желоб или трубу подачи 11. Табак может, например, быть предварительно обработан в сушилке 10 и охладителе 20, как показано на фиг. 2, перед тем как поступить на питающий конвейер 9. Табак падает через питающую трубу 11 и через открытый шиберный затвор в трубу 4 в позиции загрузки. Скорость подачи табака регулируется таким образом, чтобы труба 4 была заполнена практически до верха в течение времени цикла в одном положении, что составляет около 96 с. Затем поворот платформы 2 перемещает трубу 4 в положение сжатия или прессования, на фиг. 16 занятое трубой 5, соответствующее обычно устройству для прессования 80 на фиг. 3.

В то время, как поворотная платформа 2 перемещается между следующими друг за другом фиксированными положениями, как описано, шиберный затвор 12 закрывается и останавливает поток свободно насыпанного табака, который затем резервируется или накапливается в импульсной трубе подачи 11 до тех пор, пока следующая труба, (например, труба 7) не займет место под шиберным затвором 12, после чего затвор открывается.

Каждая труба имеет длину около 24 футов и внутренний диаметр около 14 футов, а толщина стенок достаточна для того, чтобы выдержать нагрузки, возникающие при сжатии табака. Когда заполненная труба находится в позиции прессования трубы 5, вступает в действие поршень узла сжатия 13. Узел соответствует обычно устройству для сжатия 80 на фиг. 3 и может быть, например, гидравлически движущимся поршнем с цилиндром. Поршень узла 13 спрессовывает или уплотняет табак примерно до половины его начальною свободно заполненного объема и примерно вдвое по отношению к его начальной рыхлой насыпной плотности, то есть увеличивая насыпную плотность до 13 фунт/фут3.

После сжатия табака поршень узла сжатия 13 отводится назад до истечения времени однопорционного цикла, составляющего примерно 96 с. Затем трубу, содержащую уплотненный табак, поворачивают в течение примерно 4 с в положение пропитки, соответствующее трубе 6, и устанавливают соосно с отверстием 61 в платформе 2'. Поршневой узел 14, снабженный сосудом высокого давления, перемещают из положения, показанного прерывистой линией ниже поворотной платформы 2, через отверстие 61 и черед трубу 6. Поршень узла 14 перемещает предварительно сжатый табак из трубы 6 в автоклав. Затем тем же поршнем дополнительно уплотняют табак до насыпной плотности около 14 фунт/фут3. После чего стопорный штифт 15 блокирует поршневой узел 14 на месте, а сжатый табак повергают пропитке диоксидом углерода в автоклаве 30, как более конкретно описано ниже

Далее стопорный штифт 15 перемещают в незапирающее положение, поршневой узел 14 извлекают из автоклава 30, а в это же время выталкивающий поршень 16 опускают вниз для обеспечения полного удаления пропитанного слоя табака из автоклава. Одновременно поршневой узел 14 очищает нижнюю часть трубы 6, а поршень 16 возвращается в исходную позицию, труба 6 может быть повернута для перенесения пропитанного табака в положение разгрузки (труба 7 на фиг. 16).

Разгрузочный узел 3, например в виде поршня, передвигают внутри трубы 7 вниз для того, чтобы убедиться в полной очистке трубы 7 от пропитанного табака, а затем возвращают на место. Табак падает через отверстие 71 в платформе 2' в приемный разгрузочный бункер 17. Бункер 17 изолирован и охлажден захоложенным сухим воздухом (при температуре, более низкой, чем температура табака после сброса давления) для сохранения эффекта пропитки табака диоксидом углерода. Бункерное устройство 17 включает качающийся бункер 18 и множество штырьковых автосъемников или так называемых дискретизирующих барабанчиков 19. В бункере происходит выравнивание отдельных порций пропитанного табака (около 14 фунтов каждый в данном примере) в непрерывный насыпной поток табака D и изменение формы потока табака D с целью предотвращения "дроссельного питания" установки для вспучивания. Табак выдерживают в бункере 17 определенный промежуток времени накопления, зависящий от частоты, с которой в бункер 17 поступает табак из пропитывающего устройства. Более короткий цикл пропитки снижает время накопления для каждой порции табака, уменьшая требования к стабильности удержания табаком диоксида углерода. Так как CO2-стабильность обратно пропорциональна температуре табака на выходе после сброса давления, более короткий цикл обеспечивает не только эффективное действие при сниженной стабильности, но может также быть выполнен при более высокой температуре на выходе после сброса давления, нежели цикл большей продолжительности.

На фиг. 17 представлен увеличенный вид в разрезе автоклава 30 после того как в слой предварительно уплотненного табака в автоклаве ввели поршень 14 (не показан для большей наглядности) при дальнейшем сжатии табака и заперли на месте стопорным штифтом 15. Автоклав 30 включает цилиндр 34, аналогичный разработанному Autoclave Engineering, Inc. или Pressure Products, Inc., с внутренним диаметром 14 футов. Цилиндр 34 предпочтительно облицован теплоизолирующей обивкой с толщиной стенок около 0,125 футов. Выталкивающий поршень 16 устроен таким образом, чтобы двигаться в направлении указателя 16' через отверстие, точно соответствующее герметичному уплотнению 37 в крышке 36 цилиндра 34. Стержень 38 поршневого узла 16 несет верхнюю пластину 39a газораспределителя, верхнюю пластину 41a и верхний экран 42a.

Экран 42a, пластины 41a и 39a образуют верхний газораспределитель 58a, который плотно пригнан, но подвижен в изолирующей обшивке 35, при этом экран 42a оборудован по периметру обтиркой 43a. На другом конце автоклава 30 поршневой узел 14 включает аналогичное устройство: нижний экран 42b с обтиркой 43b, нижнюю пластину газовой камеры 41b и нижнюю пластину газораспределителя 39b. Элементы 42b, 41b и 39b образуют нижний газораспределитель 58b, имеющий размеры, позволяющие скользить во внутреннем диаметре цилиндра 34, то есть менее примерно 14 футов.

Таким образом, образуется содержащая табак полость, радиально ограниченная внутренними стенками обшивки 35, сверху - экраном 42a, а снизу - экраном 42b. Герметичное уплотнение 37 вокруг стержня выталкивающего узла 16 и герметичное уплотнение 44 вокруг верхней части поршня автоклава 14 являются уплотнениями с высоким уровнем герметичности, что способствует удержанию газообразного диоксида углерода при давлениях пропитки. Уплотнение низкого давления 45a установлено между пластиной газораспределителя 39a и крышкой цилиндра 34, а уплотнение низкого давления 45b - между периметром узла нижнего газораспределителя 58 и внутренней стенкой цилиндра 34. Уплотнения низкого давления 45a и 45b могут быть О-образными, причем эти уплотнения нужны только затем, чтобы противостоять небольшой разности давлений между соответствующими пластинами газораспределителя, пластинами газовой камеры, экранами и слоем табака. Эти уплотнения 45a и 45b обеспечивают надлежащее распределение газа через узлы газораспределителей и, следовательно, через слой табака, ограничивая прохождение газа вдоль стенок автоклава.

Для того чтобы пропитать уплотненный табак диоксидом углерода, регулирующий клапан (не показан) открывают таким образом, чтобы газообразный диоксид углерода подводился (указатель 33') через отверстия для подачи газа 33, затем через газовое пространство 46b, пластины 39b и 41b и экран 42b, пропитывал слой табака и выходил через соответствующие верхние элементы 42a, 41a, 46a, 39a и 32.

По мере проникновения газообразного диоксида углерода воздух оставляет табачный слой и выходит через экран 42a, пластины 41 а и 39a, а затем через газовое пространство 46a и отверстие для вывода газа 32 к регулирующему клапану (не показан), через который газ можно сбросить в атмосферу или направить на регенерацию в регенерирующее устройство 40 (фиг. 2). Предпочтительно вводы 33 расположены в нижней части газового пространства 46b или поблизости от нее, что позволяет отводить образующийся конденсат, а выводы 32 расположены ближе к верхней части газового пространства 46a, что позволяет сбрасывать в атмосферу тепло от сжатия прежде, чем происходит образование локализованных "горячих точек".

С другой стороны, воздух или другие газы могут быть удалены из автоклава путем применения вакуумирования. Вакуумная очистка особенно применима к автоклаву настоящего варианта конструктивного оформления из-за того, что в данном случае объем газа относительно невелик и достаточный уровень вакуумирования может быть достигнут в течение примерно 5 с.

Вначале верхний регулирующий клапан открыт полностью, что позволяет вывести воздух в течение приблизительно 5 с. Затем верхний клапан дросселирует давление до 250 фунт/дюйм2, давление в автоклаве поднимается до 250 фунт/дюйм2 примерно в течение 2 с, в то время как весьма незначительные количества газа все еще могут выходить через верхний регулирующий клапан. Для того чтобы охладить табак в соответствии с настоящим изобретением, насыщенный газообразный диоксид углерода под давлением около 250 фунт/дюйм2 пропускают через слой табака в течение примерно 56 с. Слой табака равномерно охлаждается до условий насыщений для диоксида углерода приблизительно при 250 фунт/дюйм2 (см., например, фиг. 1).

Затем верхним регулирующим клапаном дросселируют давление примерно до 800 фунт/дюйм2, под воздействием чего диоксид углерода проникает в слой табака, а давление достигает 800 фунт/дюйм2 в течение примерно 6 с, в то время как весьма незначительные количества газа все еще могут выходить через верхний регулирующий клапан. Так как давление возрастает (равномерно по всему объему слоя), то диоксид углерода конденсируется на холодном табаке равномерно по всему слою. Так как конденсация приводит к нагреву табака, температура табака отстает от повышающейся температуры насыщения газообразного диоксида углерода. Таким образом, конденсат может продолжать образовываться до тех пор, пока давление не достигнет примерно 800 фунт/дюйм2.

Обнаружено, что в случае, когда выбранное давление составляет примерно 750 фунт/дюйм2 или более, для табака с содержанием ЛП около 15% не требуется дополнительного "времени впитывания" при выборе давления, достаточно высокого для того, чтобы достичь удовлетворительной пропитки. Следовательно, когда достигнуто давление около 800 фунт/дюйм2, возможен сброс давления до уровня атмосферного в течение 15 с как через вводы 33, так и через выводы 32 диоксида углерода при открытых верхнем и нижнем регулирующих клапанах (верхний и нижний указатели 32'). Требуемое для сброса давления время может быть снижено сбросом слоя табака как через верх, так и через низ. Этот способ с коротким циклом, позволяющий получать на выходе около 500 фунтов пропитанного табака с плотностью около 14 фунт/фут3 в час, представлен суммарно в табл. 4. Данный способ пропитки с коротким циклом, соответствующий настоящему изобретению, может быть завершен в течение примерно 100 с благодаря тому, что операции продувки, поддува и сброса давления могут быть выполнены очень быстро, а также благодаря тому, что отсутствует необходимость в высоком давлении "времени впитывания", а также в других операциях по отводу компрессионного тепла.

Некоторое охлаждение по ходу сброса давления обеспечивается за счет расширения газа, но в основном охлаждение является результатом испарения сконденсированного диоксида углерода. Эффект охлаждения сообщает слою табака однородную по всему объему температуру около 0oF или менее в данном примере. Температуру после сброса давления можно регулировать путем коррекции параметров предварительно охлажденного табака и цикла повышения давления, таких как давление пропускания или максимальное давление, с целью регулирования уровня конденсации. Следовательно, однородное охлаждение, пропитка и стабильность после сброса давления могут быть достигнуты вне зависимости от плотности табака.

Следующим преимуществом способа пропитки с коротким циклом, соответствующего данному изобретению, является то, что практически непрерывный выход примерно от 500 до 520 фунт/ч достигается посредством вышеприведенных операций с общим временем цикла на одну загрузку около 100 с при массе загружаемой порции около от 14 до 15 фунтов (табак с начальным содержанием ЛП около 15%, уплотненный примерно до 14 фунт/фут3). Фактически, описанный выше пример реализации был предназначен для достижения расчетного выхода более 500 фунт/ч. Другие уровни производительности могут быть достигнуты просто путем соответствующего пересчета размеров установки и параметров процесса.

На фиг. 18 представлен схематически вид сверху одного из вариантов вышеописанной установки. Эта установка аналогична описанной выше и действует таким же образом, за исключением того, что положение загрузки совмещено с положением прессования.

В этом варианте конструктивного оформления присутствуют три одинаковые цилиндрические трубы, а именно: труба 4, изображенная в положении загрузки или заполнения, труба 6, изображенная ниже в положении пропитки, и труба 7, изображенная в положении разгрузки. Так как двигатель перемещает поворотную платформу 2 между операциями на 120oC, то каждая из труб 4, 6 и 7 поворачивается в течение примерно 4 с в положение, соответствующее следующей операции, и удерживается в нем около 102 с, как описано ниже.

На фиг. 19 представлен в разрезе вид цилиндров с установки фиг. 18. Описание, данное к фиг. 16, в целом применимо и к фиг. 18. Однако в данном случае на поворотной платформе 2 установлены в соответствующих отверстиях только три трубы 4, 6 и 7. Труба 4 включает верхнюю трубу 4a, которая поворачивается на поворотной платформе 2, и нижнюю трубу 4b, которая смонтирована на стационарной платформе 2'. По мере того как поворотная платформа перемещается от одной фиксированной позиции к другой, трубы 4a, 6 и 7 последовательно оказываются над нижней трубой 4b. В каждой из труб 4a, 6 и 7 размещены соответствующие уплотнительные втулки 4', 6' и 7'. В данном конструктивном оформлении каждая из втулок 4', 6' и 7' имеет 13 футов в длину и внутренний диаметр около 13,5 футов, а толщина стенок составляет примерно 0,25 фута. Втулки плотно пригнаны, но подвижны в соответствующих трубах 4a, 6 или 7. Предпочтительно, чтобы каждая втулка была сделана из термоизолирующего материала и перфорирована несколькими отверстиями для уравновешивания давления, как описано ниже.

Скорость подачи табака регулируют таким образом, чтобы требуемое количество табака поступало в трубу 4b и втулку 4' примерно за 90 с. Затем закрывают шиберный затвор 12, а возвратную уплотняющую пластину 48 передвигают (указатель 48') в положение над верхней частью трубы 4a примерно за 2 с. Элементы 12 и 48 могут быть объединены в один узел. Затем табак уплотняют в течение приблизительно 10 с уплотнителем 13. Начальное положение уплотнителя 13 может быть выверено в зависимости от загружаемого количества табака. Затем поворотная платформа 2, поворачиваясь в течение примерно 4 с, перемещает заполненные уплотненным табаком трубу 4a и втулку 4' в позицию пропитки трубы 6.

Поршень автоклава 14 передвигают из позиции, показанной прерывистой линией ниже платформы 2', через отверстие 61 и трубу 6. Поршень 14 передавливает уплотняющую втулку 6' и содержащийся в ней предварительно уплотненный табак в трубу 6 и в автоклав 30. Затем стопорным штифтом 15 фиксируют поршень 14 на месте, а спрессованный табак пропитывают в автоклаве диоксидом углерода в течение 30 с в соответствии с процессом, описанным выше.

Стопорный штифт 15 переводят в разблокированное положение, поршень 14 выводят из автоклава 30, а вместо него одновременно вводят выталкивающий поршень 16 с тем, чтобы удостовериться, что уплотняющая втулка 6' и слой пропитанного табака полностью удалены из автоклава. Одновременно поршень 14 очищает нижнюю часть трубы 6, а поршень 16 отводится назад в начальное положение, труба 6 может быть повернута с целью внесения находящейся в ней втулки 6', содержащей пропитанный табак, в позицию разгрузки трубы 7 на фиг. 19.