Изобретение относится к устройствам, позволяющим получать маслонаполненные каучуки с высокой степенью однородности распределения масла в каучуке, и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности.

Известен жидкостной смеситель для перемешивания жидких фаз за счет турбулизации смешиваемых жидкостей, в котором резервуар снабжен дополнительным патрубком, который установлен соосно питающему патрубку и размещен под диском на расстоянии, равном 1,5 - 2,0 диаметра питающего патрубка, а диск имеет диаметр, равный 1,5 - 2,5 диаметра питающего патрубка (авт. св. N 841662 СССР, кл. C 01 F 5/02, 1981).

Использование данного жидкостного смесителя в промышленности синтетического каучука не позволяет получить маслонаполненный каучук с хорошим, равномерным распределением масла по объему.

Наиболее близким к изобретению является устройство для перемешивания жидкостей, где повышение турбулентного режима смешения достигается за счет лобового столкновения встречных гидродинамических потоков в дополнительном инжекторе, у которого горловины их диффузоров обращены одна к другой и сообщены тройником (авт. св. N 350498 СССР, кл. B 01 F 5/04, 1972).

Основными недостатками данного смесителя являются большие потери скорости за счет дополнительной подпитки неактивной жидкости, большое расстояние между соплами (где максимальная скорость), что приводит к значительной потере скорости движения жидкости перед лобовым ударом, и то, что установленный тройник не обеспечивает сохранения высокой скорости потоков до момента лобового столкновения.

Целью изобретения является улучшение степени диспергирования масла в производстве маслонаполненных каучуков и улучшение их свойств.

Это достигается тем, что в гидродинамическом смесителе, включающем корпус с двумя выходными соплами направленными навстречу друг другу, сопло выполнено с соотношением длина:ширина = 4 - 6 : 1 при расстоянии между соплами, равном 1,5 - 2,5, ширине сопла и углом наружной фаски выходной части сопла, равной 30 - 60o.

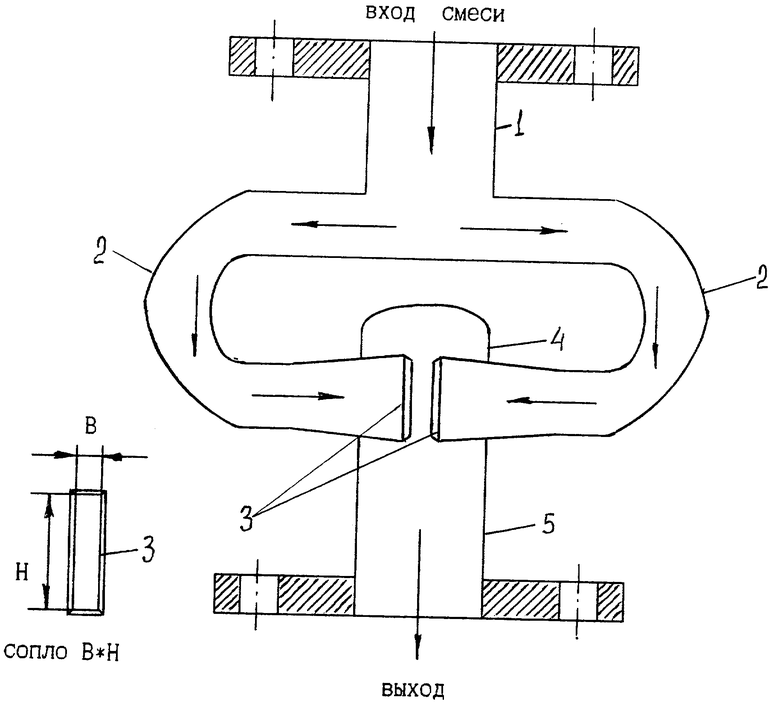

Гидродинамический смеситель представляет собой устройство снабженное входным штуцером с патрубком 1, который разделяется на два одинаковых колена 2, присоединяемых к двум щелевидным соплам 3, имеющим угол наружной фаски 30 - 60o, направленными навстречу друг другу и расположенными на расстоянии равном двойной ширине щелевого сопла. Сопла расположены в смесительной камере 4, снабженной патрубком с выходным штуцером 5. Диаметры входного и выходного штуцера (Д) одинаковы. Диаметры колен (d) равны 0,5 Д (см. чертеж).

Использование гидродинамического смесителя данной конструкции в сочетании с двумя центробежными позволяет получать маслонаполненные каучуки как с низким (14 - 16%), так и высоким содержанием масла (более 25%) в каучуках с хорошим, равномерным распределением масла в объеме получаемого каучука.

Использование данного устройства для смешения жидких фаз позволяет получать маслонаполненные каучуки с высокой степенью однородности распределения масла в каучуке.

В настоящее время в ближнем и дальнем зарубежье и в России для получения маслонаполненных каучуков осуществляют предварительное эмульгирование масла в водном растворе поверхностно-активных веществ. Это создает значительные технологические трудности, которые связаны, прежде всего, с организацией дополнительной технологической линии по приготовлению эмульсии масла, дополнительным расходом поверхностно-активных веществ, что значительно повышает цену получаемого каучука. Использование предлагаемого устройства позволяет исключить стадию дополнительного эмульгирования масла (целое производственное отделение) и, самое главное, при этом достигается хорошее равномерное распределение масла в объеме получаемого каучука.

Таким образом, использование предлагаемого простого по конструкции, компактного гидродинамического смесителя позволяет в значительной степени упростить технологию получения маслонаполненных каучуков. Кроме того, достигаемая высокая степень однородности распределения масла в каучуке позволяет улучшить и некоторые физико-механические показатели получаемых вулканизатов. Это связано, прежде всего, с тем, что вместе с маслом в каучук вводится в ряде случаев и антиоксидант, неравномерность распределения которого в объеме каучука отрицательно сказывается в последствии на свойствах вулканизатов.

Пример. Латексно-масляная смесь после предварительного смешения в двух центробежных смесителях, один из которых вертикальный, а второй, горизонтальный, направляется в гидродинамический смеситель через штуцер 1 (см. чертеж) в патрубок, в котором происходит разделение латексно-масляной смеси на два потока. Эти два потока по трубам 2 направляются на щелевые сопла 3. В данном смесителе осуществляется интенсивное и высокоэффективное смешение латекса с маслом за счет подачи латексно-масляной смеси через два сопла, расположенных в смесительной камере 4, навстречу друг другу со скоростью 18 - 25 м/с. Скорость встречного удара при этом достигает 36 - 50 м/с. Это создает высокую турбулентность потоков и обеспечивает тонкое диспергирование масла в объеме латекса и соответственно в выделяемом каучуке. Из смесительной камеры 4 латексно-масляная смесь направляется через штуцер 5 на коагуляцию.

Экспериментальным путем были подобраны щелевые сопла с оптимальным соотношением длины к ширине и расстоянием между соплами, обеспечивающим максимальное сохранение турбулентности смешиваемых жидких фаз, что, в свою очередь, позволяет достигать высокого равномерного распределения смешиваемых жидкостей друг в друге при встречном ударе.

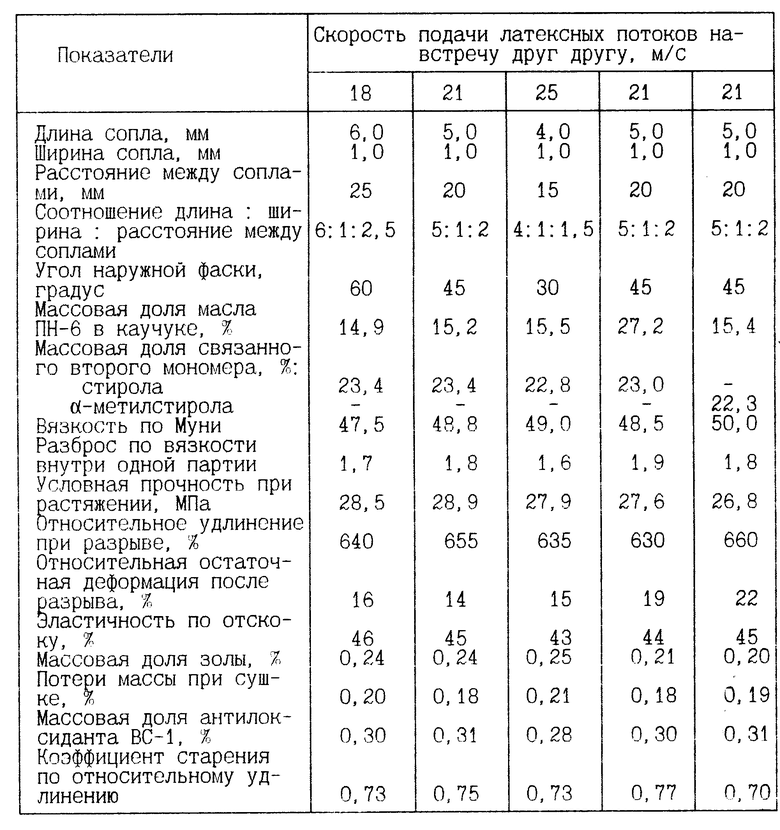

Влияние соотношения длина: ширина:расстояние между соплами на качество смешения латекса с маслом (распределения масла в каучуке) представлено в таблице. В таблице представлено также влияние качества диспергирования на свойства получаемых бутадиен- α -метил)-стирольных маслонаполненных каучуков.

Таким образом, из приведенных данных видно, что использование предлагаемого гидродинамического смесителя позволяет получать маслонаполненные каучуки с хорошим и равномерным распределением масла во всем объеме каучука, что подтверждается равномерным коричневым окрасом образующейся в процессе выделения крошки каучука, высоким коэффициентом к тепловому старению. Использование данного гидродинамического смесителя позволяет в значительной степени упростить технологию получения маслонаполненных каучуков, исключив из процесса стадию предварительного эмульгирования масла.

Кроме того, это позволяет снизить расход таких дорогих и дефицитных компонентов эмульсионной системы, как поверхностно-активные вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ КАУЧУКОВ, ПОЛУЧАЕМЫХ МЕТОДОМ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ, И УСТРОЙСТВО ДЛЯ ФЛОКУЛЯЦИИ | 1997 |

|

RU2146265C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ ЭМУЛЬСИОННЫХ КАУЧУКОВ | 1997 |

|

RU2144542C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2067590C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2067591C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-(α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2064939C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2067592C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2289590C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2017 |

|

RU2660084C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2291161C1 |

Каждое из двух выходных сопел, направленных навстречу друг другу выполнено с соотношением длина: ширина = 4 - 6:1 при расстоянии между соплами, равном 1,5 - 2,5 ширине сопла и углом наружной фаски выходной части сопла, равным 30 - 60o. Использование устройства для смещения жидких фаз позволяет получать маслонаполненные каучуки с высокой степенью однородности распределения масла в каучуке. 1 ил. 1 табл.

Гидродинамический смеситель, включающий корпус с двумя выходными соплами, направленными навстречу друг другу, отличающийся тем, что сопло выполнено с соотношением длина : ширина 4 - 6 : 1 при расстоянии между соплами, равном 1,5 - 2,5 ширины сопла, и углом наружной фаски выходной части сопла 30 - 60o.

| 0 |

|

SU350498A1 | |

| Жидкостной смеситель | 1976 |

|

SU841662A1 |

Авторы

Даты

1998-08-10—Публикация

1996-11-12—Подача