Изобретение относится к области очистки сложных внутренних поверхностей железнодорожных вагонов типа "хоппер" от остатков перевозимых минеральных удобрений и (или) апатитового концентрата и может быть использовано в химической промышленности и на железнодорожном транспорте.

Технический результат изобретения - создание эффективного и экологически чистого способа, при котором достигалась бы высокая степень очистки сложных внутренних поверхностей железнодорожных вагонов типа "хоппер" от слоистых отложений, образующихся при перевозке апатитового концентрата и (или) минеральных удобрений при незначительном энергопотреблении.

Предложенный способ очистки внутренних поверхностей железнодорожных вагонов типа "хоппер" от слоистых отложений перевозимых апатитового концентрата и (или) минеральных удобрений характеризуется следующим. Внутренние поверхности вагонов типа "хоппер" вместе со слоистыми отложениями на них подвергают ударной обработке дробью размером 0,008 - 0,01 м с плотностью потока дроби 10 - 30 кг/м3, направляемой центробежными силами мощностью 20 - 32 кВт со скоростью 30 - 70 м/с из нескольких точек, находящихся внутри вагона одновременно в горизонтальной плоскости и плоскости, развернутой на угол 3 - 45o к обрабатываемой поверхности, причем зону обработки, которая представляет собой замкнутую полосу, охватывающую периметр вагона, непрерывно с постоянной скоростью перемещают снизу вверх до завершения очистки вагона по всей высоте.

Размер и скорость дроби, плотность потока дроби и подводимая мощность определяются исходя из эффективности очистки внутренних поверхностей вагона.

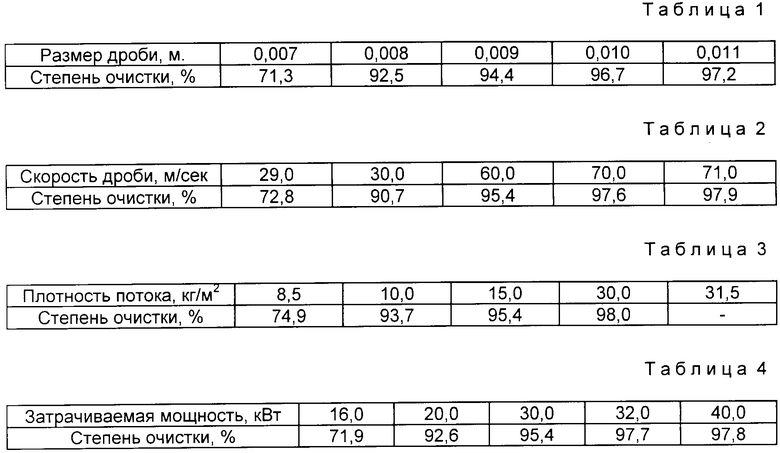

Влияние размера дроби на эффективность очистки при скорости 61,3 м/с, плотности потока дроби 15,6 кг/м и затрачиваемой мощности 30 кВт проиллюстрировано в табл. 1.

Из приведенных в табл. 1 результатов следует, что оптимальный диапазон размеров дроби заключается между 0,008 и 0,010 м. Уменьшение размера дроби ниже 0,008 м снижает очистки ниже допустимых значений, а увеличение выше 0,010 м, не оказывая существенного влияния на степень очистки, приводит к значительной деформации тонкостенных элементов конструкций вагонов.

Влияние скорости дроби на эффективность очистки при размере дроби 0,009 м, плотности потока дроби 15,6 кг/м2 и затрачиваемой мощности 30 кВт проиллюстрировано в табл. 2.

Из приведенных в табл. 2 результатов следует, что уменьшение скорости дроби ниже 30 м/с недопустимо снижает эффективность очистки. Увеличение скорости дроби выше 70 м/с, не приводя к значительному росту эффективности очистки, приводит к значительному росту скорости износа дроби. Таким образом, область оптимальных значений скорости дроби заключена между 30 и 70 м/с.

Влияние плотности потока дроби на эффективность очистки при размере дроби 0,009 м, скорости дроби 61,3 м/с и затрачиваемой мощности 30 кВт проиллюстрировано в табл. 3.

Из приведенных в табл. 3 результатов следует, что оптимальная область значений плотности потока дроби ограничена 10 - 30 кг/м2. Уменьшение плотности потока дроби ниже 10 кг/м2 недопустимо снижает степень очистки. Увеличение плотности потока дроби выше 30 кг/м2 приводит к деформации и интенсивному износу металла очищаемых поверхностей вагонов типа "хоппер".

Влияние затрачиваемой мощности на степень очистки при размере дроби 0,009 м, скорости дроби 61,3 м/с и плотности потока дроби 15,6 кг/м3 проиллюстрировано в табл. 4.

Из приведенных в табл. 4 результатов следует, что уменьшение затрачиваемой мощности ниже 20 кВт недопустимо снижает степень очистки, а увеличение выше 32 кВт не приводит к дальнейшему росту степени очистки, следовательно экономически нецелесообразно. Таким образом, область оптимальных значений затрачиваемой мощности ограничена 20 - 32 кВт.

Направление перемещения зоны обработки снизу вверх определяется блокировкой очищаемой поверхности рыхлой смесью дроби и материала слоистых отложений очищенных от вертикальных стенок вагона, которая образует "подушку" в нижней части вагона.

Необходимость одновременной подачи потоков дроби в горизонтальной плоскости и плоскости, развернутой на 3 - 45o; определяется исходя из конфигурации внутренних поверхностей вагона типа "хоппер" различных модификаций.

Применение центробежных сил для подачи дроби скорости и направления избрано исходя из необходимости герметизации вагона типа "хоппер" для предотвращения пылевыделения за пределы объема последнего.

Пример 1. Внутренние поверхности железнодорожного вагона-хоппера для минеральных удобрений модель 11-740, покрытые слоем карбамида, обрабатывают потоками дроби размером 0,008 м при плотности потока 10 кг/м2, скорости дроби 30 м/с из четырех дробеметов, расположенных в одни ряд на продольной оси вагона таким образом, что плоскость потока от двух крайних дробеметов развернута в горизонтальной плоскости, а от двух центральных - на угол 3o к боковой и 35o к торцевой очищаемым пове6рхностям; разгрузочные люки штатно закрыты, а загрузочные люки, через которые в пространство вагона введены упомянутые дробеметы, уплотнены специальными чехлами; действие центробежных сил обеспечено суммарной электрической мощностью на валу дробеметов, равной 20 кВт. Первоначальное положение дробеметов в вертикальной плоскости позволяет обрабатывать днище вагона по всему его периметру, затем дробеметы перемещают в вертикальном направлении, очищая одновременно все вертикальные стенки вагона до крыши, после чего подачу дроби прекращают, дробеметы удаляют из пространства вагона, а загрузочные люки штатно закрывают. По завершении обработки смесь дроби и очищенного от стенок вагона карбамида вместе с осажденной из пространства вагона мелкодисперсной пылью через разгрузочные люки вагона выгружают в транспортно-классифицирующее устройство; дробь регенерируют, а оставшийся после регенерации дроби материал промышленно утилизируют.

Таким образом, очистки воздуха от пыли не требуется, а степень очистки внутренних поверхностей вагона-хоппера составила 92,0%, что допустимо при дальнейшем использовании вагона для перевозки продукции иной номенклатуры, например аммофоса.

Пример 2. Внутренние поверхности железнодорожного четырехосного крытого вагона-хоппера для сырья минеральных удобрений, покрытые слоем апатитового концентрата, обрабатывают потоками дроби размером 0,010 м при плотности потока 30 кг/м2, скорости дроби 70 м/с из шести дробеметов, расположенных в два ряда вдоль продольной оси вагона таким образом, что плоскость потока от двух центральных дробеметов развернута в горизонтальной плоскости, а от четырех периферийных - на угол 30o к боковой и 45o к торцевой очищаемым поверхностям; разгрузочные люки штатно закрыты, а загрузочные люки, через которые в пространство вагона введены упомянутые дробеметы, уплотнены специальными чехлами; действие центробежных сил обеспечено суммарной электрической мощностью на валу дробеметов, равной 30 кВт. Первоначальное положение дробеметов в вертикальной плоскости позволяет обрабатывать днище вагона по всему его периметру, затем дробеметы перемещают в вертикальном направлении, очищая одновременно все вертикальные стенки вагона до крышки, после чего подачу дроби прекращают, дробеметы удаляют из пространства вагона, а загрузочные люки штатно закрывают. По завершении обработки смесь дроби и отчищенного от стенок вагона апатитового концентрата вместе с осажденной из пространства вагона мелкодисперсной пылью через разгрузочные люки вагона выгружают в транспортно-классифицирующее устройство; дробь регенерируют, а оставшийся после регенерации дроби апатитовый концентрат промышленно утилизируют.

Таким образом, очистки воздуха от пыли не требуется, а степень очистки внутренних поверхностей вагона-хоппера составила 97,2%, что допустимо при дальнейшем использовании вагона для перевозки продукции иной номенклатуры, например карбамида.

Пример 3. Внутренние поверхности железнодорожного вагона-хоппера для минеральных удобрений модель 11-740, покрытые слоем карбамида и апатитового концентрата, обрабатывают потоками дроби размером 0,009 м при плотности потока 15 кг/м2, скорости дроби 60 м/с из четырех дробеметов, расположенных в один ряд на продольной оси вагона таким образом, что плоскость потока от двух крайних дробеметов развернута в горизонтальной плоскости, а от двух центральных - на угол 12o к боковой и 25o к торцевой очищаемым поверхностям; разгрузочные люки штатно закрыты, а загрузочные люки, через которые в пространство вагона введены упомянутые дробеметы, уплотнены специальными чехлами; действие центробежных сил обеспечено суммарной электрической мощностью на валу дробеметов, равной 30 кВт. Первоначальное положение дробеметов в вертикальной плоскости позволяет обрабатывать днище вагона по всему его периметру, затем дробеметы перемещают в вертикальном направлении, очищая одновременно все вертикальные стенки вагона до крышки, после чего подачу дроби прекращают, дробеметы удаляют из пространства вагона, а загрузочные люки штатно закрывают. По завершении обработки, смесь дроби и отчищенного от стенок вагона карбамида вместе с осажденной из пространства вагона мелкодисперсной пылью через разгрузочные люки вагона выгружают в транспортно-классифицирующее устройство; дробь регенерируют и используют повторно, а оставшуюся после регенерации дроби смесь апатита и карбамида промышленно утилизируют.

Таким образом, очистки воздуха от пыли не требуется, а степень очистки внутренних поверхностей вагона-хоппера составила 95,8%, что допустимо при дальнейшем использовании вагона для перевозки продукции иной номенклатуры, например карбамида.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОППЕР-ДОЗАТОР | 2005 |

|

RU2291076C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| ХОППЕР-ДОЗАТОР | 2005 |

|

RU2293674C1 |

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2205763C1 |

| УСТАНОВКА ДЛЯ СВЧ-ОБРАБОТКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1995 |

|

RU2084084C1 |

| БУНКЕРНЫЙ ВАГОН | 2001 |

|

RU2192362C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ОТ ОТЛОЖЕНИЙ | 1993 |

|

RU2087214C1 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА СПОРТИВНОГО ГАЗОНА | 1997 |

|

RU2118080C1 |

| СПОСОБ ВОЛНОВОГО ВОЗДЕЙСТВИЯ НА ЗАЛЕЖЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2075596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 1992 |

|

RU2040516C1 |

Изобретение относится к области очистки сложных внутренних поверхностей железнодорожных вагонов типа "хоппер" от остатков перевозимых минеральных удобрений и (или) апатитового концентрата и может быть использовано в химической промышленности и на железнодорожном транспорте. Технический результат изобретения - упрощение процесса за счет исключения стадии очистки воздуха от пыли и снижение энергопотребления. Сущность способа очистки заключается в обработке внутренних поверхностей железнодорожных вагонов типа "хоппер" от слоистых отложений апатита и минеральных удобрений потоками дроби размером 0,008 - 0,01 м в поле центробежных сил со скоростью 30 - 70 м/с, последовательно подаваемой под различными углами при непрерывном перемещении зоны обработки в вертикальном направлении от нижней части вагона к верхней, одновременно в горизонтальной плоскости и плоскости, развернутой на 3 - 45o к обрабатываемой поверхности, при плотности потока дроби 10 - 30 кг/м2 и подводимой мощности 20 - 32 кВт. 4 табл.

Способ очистки внутренних поверхностей железнодорожных вагонов типа "хоппер" от отложений апатита и минеральных удобрений, характеризующийся тем, что очистку осуществляют потоком дроби размером 0,008 - 0,010 м, которую подают центробежными силами мощностью 20 - 32 кВт со скоростью 30 - 70 м/с при плотности потока 10 - 30 кг/м2, при этом подачу дроби ведут при непрерывном перемещении ее в вертикальном направлении от нижней части вагона к верхней одновременно двумя потоками, один из которых направляют в горизонтальной плоскости, а другой - в плоскости, наклоненной на 3 - 45o относительно обрабатываемой поверхности.

| Ближайшего аналога не обнаружено. |

Даты

1998-08-10—Публикация

1996-08-29—Подача