Изобретение относится к устройству хоппер-дозаторов для дозированной отсыпки балласта на железнодорожный путь при его строительстве, ремонтах и текущем содержании и может быть использовано также в конструкциях путевых машин и бункерных вагонов.

Известны хоппер-дозаторы, содержащие раму, опирающуюся на ходовые тележки, установленный на раме бункер с разгрузочными люками, перекрываемыми крышками и дозатор балласта с боковыми, поперечными и надрельсовыми балками («Инструкция по эксплуатации хоппер-дозаторов ЦНИИ», М.: Транспорт, 1972, 32 стр.).

Также известен бункерный вагон, включающий в себя смонтированное на раме вагона устройство дозированной выгрузки балласта, состоящее из бункера с разгрузочными люками, перекрываемыми крышками, имеющими приводной вал, соединенный посредством тяг и рычагов с пневмоцилиндрами (SU 1309999 A1, B 61 D 7/26, 15.05.1987 г.).

Известна путевая машина, содержащая устройство для подсыпки балласта, смонтированное на раме и состоящее из емкости с отверстиями в нижней части, перекрываемыми крышками, закрепленными на валах (RU 2196860 C1).

Известен хоппер-дозатор, содержащий устройство ограничения засыпки балласта в середину железнодорожной колеи, выполненное в виде уголка вершиной вверх (RU 2180888 С1).

Недостатком этих устройств является сложность конструкции, в том числе вызванная тем фактором, что на каждую технологическую функцию хоппер-дозатора (разгрузка, дозирование, ограничение засыпки и т.п.) предлагается свое устройство, при этом хоппер-дозатор имеет более одного привода, в частности один, включающий в себя шарнирно-рычажные передачи и силовые цилиндры, для разгрузочного устройства, а другой для дозирующего устройства.

Известен хоппер-дозатор, в котором эти недостатки частично устранены, разгрузочное и дозирующее устройство совмещены, а именно крышка разгрузочного люка совмещена с дозатором балласта (RU 2221719 С1).

Недостатком этого устройства является отсутствие раздельной выгрузки балласта из разных люков, ограничение количества разгрузочных отверстий, не более двух, а также их ограниченное местоположение на бункере (над рельсами). Кроме этого, конструкция дозатора представляет из себя соединение боковых, поперечных и надрельсовых балок, которая крепится к раме и поднимается по направляющим на разную высоту от головки рельса, а при распределении балласта вдоль железнодорожного пути имеет место перекос направляющих, который при работе дозатора незаметен, но вертикальная плоскость, проходящая через ось симметрии надрельсовых балок, и вертикальная плоскость, проходящая через ось симметрии разгрузочного отверстия, не совпадут, что приведет к неполному перекрытию разгрузочного люка надрельсовыми балками дозатора. Кроме этого, при перевозке балласта дозатор вообще не используется.

Техническим результатом изобретения является повышение универсальности хоппер-дозатора, упрощение конструкции и повышение надежности работы устройства, его ремонтопригодности, обеспечение в процессе эксплуатации устройства на бункерном вагоне или путевой машине свободного открытия и закрытия проемов разгрузочных люков, количество которых неограниченно и расположение их на бункере произвольное.

Для достижения технического результата вагон хоппер-дозатор, имеющий опирающийся на раму вагона бункер с разгрузочными отверстиями в виде разгрузочных люков, перекрываемыми крышками, рабочая часть которых, перекрывающая отверстие, выполнена с криволинейным или уголковым профилем, причем наиболее эффективно, если это будет уголковый профиль вершиной вверх и дозатор балласта, имеющий привод, закрепленный на раме и обеспечивающий подъем дозатора по высоте, а каждая крышка установлена с возможностью перемещения ее в вертикальной плоскости и с ограничением ее перемещения не ниже нижней плоскости дозатора в его рабочем положении, причем длина каждой крышки меньше, чем длина дозатора по внутренним сторонам дозатора, и больше, чем длина разгрузочного люка. Продольная ось симметрии разгрузочного отверстия бункера совмещена с вертикальной плоскостью, проходящей через продольную ось симметрии крышки, при этом ширина основания крышки не меньше, чем ширина разгрузочного отверстия бункера. В частном случае разгрузочные люки размещены над рельсами, а крышка в этом случае является надрельсовой балкой, препятствующей попаданию балласта на рельсы. Вершина уголка крышки по технологическим соображениям может быть срезана, а крышка может представлять один изогнутый экран или состоять из профиля, на котором закреплен уголок меньшей длины, чем профиль, являющийся основанием крышки. Для повышения эффективности работы разгрузочного устройства угол, под которым соединяются полки уголкового профиля крышки, и угол, образуемый стенками бункера, целесообразно сделать равными. В частном случае этот угол прямой и тогда ширину полки профиля несложно вычислить по отношению к ширине отверстия разгрузочного люка по теореме Пифагора из условия, что ширина основания треугольника не должна быть меньше, чем ширина разгрузочного отверстия бункера. Для обеспечения возможности перераспределения балласта внутрь и наружу колеи, выгрузки мерзлого балласта крышки целесообразно оборудовать рассекателями балласта, выполненными, например, в виде пилонов или штырей, закрепленных в верхней крышке.

Силовые цилиндры пневмо- или гидропривода через систему тяг и рычагов одним концом закреплены на раме или бункере транспортного средства, а другим на балке крышки. Для упрощения конструкции привода силовые цилиндры могут располагаться под крышкой, например, таким образом, что поршень входит в соприкосновение с крышкой, а цилиндр крепится к раме или бункеру с помощью кронштейнов.

Привод обеспечивает подъем крышки на высоту, обеспечивающую подъем крышки до соприкосновения поверхности экранов крышки с кромками отверстия люка бункера и перекрытия этого отверстия.

Крышка может быть закреплена на оси, таким образом, что ее можно не только поднимать вертикально вверх, например, за концы оси, но и поворачивать и фиксировать относительно оси на заданный угол, перераспределяя балласт внутри и вне рельсовой колеи. Одним из конструктивных решений поворота крышки относительно оси является размещение силовых цилиндров привода по разные стороны от оси симметрии балки с раздельным их включением и выключением. Но наиболее простой привод крышки - механический, например винтовая или червячная передача. Направляющие привода располагаются в той же вертикальной плоскости, что и плоскость, проходящая через продольную ось симметрии разгрузочного отверстия и продольную ось симметрии крышки, которая в частном случае проходит через вершину уголкового профиля. Такое конструктивное решение привода не требует его подключения к воздушной магистрали, что позволяет расширить сферу применения хоппера-дозатора.

Однако технологические погрешности изготовления и эксплуатации хоппер-дозатора могут привести к тому, что плоскость, в которой располагаются направляющие привода крышки, может сместиться по отношению к вертикальной плоскости, проходящей через ось симметрии крышки. Это приведет к образованию зазора между кромками разгрузочных отверстий бункера и боковой поверхностью крышки. Для того чтобы этот зазор не позволял балласту беспрепятственно вытекать из бункера по кромкам бункера в районе разгрузочного отверстия устанавливаются прокладки, препятствующие просыпи балласта, например, типа резиновых лепестков, а на направляющих экранах отбойные листы, например, в виде приваренного уголка или дополнительного экрана под углом, совпадающим с углом наклона стенок бункера. Установлено, в том числе и экспериментально, что для основного вида балласта щебня смещение плоскости, проходящей через продольную ось симметрии разгрузочного отверстия бункера и параллельной ей плоскости, но проходящей через продольную ось симметрии направляющей балки, не должно быть больше, чем 50 мм, а угол перекоса между этими плоскостями не более 15°.

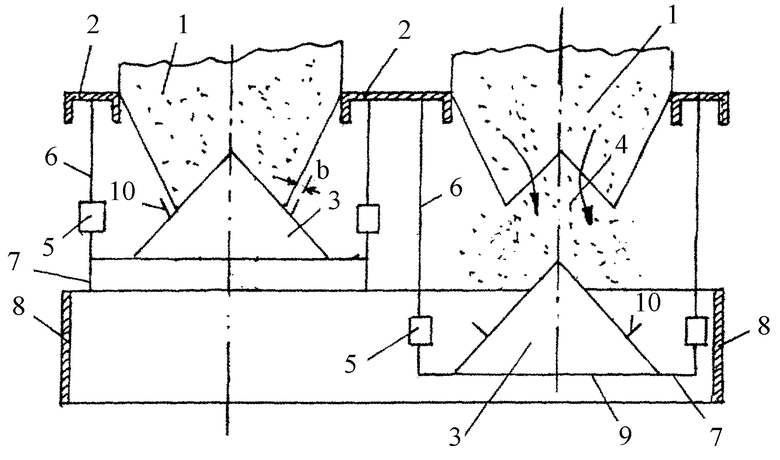

На чертеже показана схема хоппер-дозатора для выгрузки и дозирования сыпучих грузов с двумя отверстиями в бункере, перекрываемыми крышками, образованными уголковым профилем вершиной вверх, одна крышка поднята и перекрывает проем разгрузочного отверстия, а вторая опущена таким образом, что проем разгрузочного отверстия свободен для выгрузки балласта. Привод крышки может быть механический с направляющими тягами или иметь силовые цилиндры через систему тяг и рычагов, соединенных с крышкой. Хоппер-дозатор представляет собой бункер 1, опирающийся на раму 2, одну или более крышки 3, размещенных под проемами разгрузочных люков 4 с возможностью перемещения в вертикальной плоскости. Крышка 3 имеет привод, состоящий из одного или более силовых цилиндров или механических передач (например, винтовой, червячной) 5 с направляющими 6 и рычагами или кронштейнами 7. При этом каждая крышка может иметь свой привод, а может иметь привод, совмещенный с приводом другой крышки. Длина дозатора балласта 8 больше, чем длина крышки 3. Для того чтобы крышка в рабочем положении не могла опуститься ниже нижней поверхности дозатора 8 в его рабочем положении, на дозаторе на задаваемой высоте могут быть установлены упоры. Высоту опускания крышки можно регулировать также с помощью привода, ограничивая его ход.

Ширина основания 9 крышки 3 не меньше, чем ширина разгрузочного отверстия 4. Для предотвращения протечек груза при неполном перекрытии отверстия разгрузочного люка бункера 1 к крышке 3 может крепиться отбойный лист 10, выполненный, например, в виде уголка, а на кромках разгрузочного отверстия 4 бункера 1 могут размещаться прокладки, например, в виде резиновых лепестков. В том случае, когда длина крышки 3 больше, чем длина разгрузочного отверстия 4 бункера, для того чтобы крышка вошла в отверстие разгрузочного люка, в торцевых стенках бункера делаются вырезы, обеспечивающие ее установку. Крышка может быть изготовлена из уголкового профиля, который крепится к пластине, балке или другому криволинейному профилю, при этом длина уголкового профиля не больше, чем длина разгрузочного люка. В этом случае вырезы в торцевых стенках бункера не делаются.

Устройство работает следующим образом. Крышка 3 по направляющим 6 поднимается на высоту до соприкосновения кромок крышки 3 и кромок отверстия 4 разгрузочного люка бункера 1. В этом случае отверстие 4 перекрыто, и балласт не истекает. Отбойный лист 10 размещается на внешней поверхности крышки 3 на таком расстоянии, чтобы при перекрытом отверстии 4 бункера 1 крышкой 3 расстояние b от кромки отверстия бункера до отбойного листа 10 было не более среднего размера фракции перевозимого балласта. При этом на бункере в районе разгрузочного отверстия могут быть также установлены прокладки. Опуская крышку 3 на заданную величину вниз, но не ниже, чем нижняя кромка дозатора 8, открываем разгрузочное отверстие 4 бункера 1, при этом одновременно фиксируем высоту опускания крышки и регулируем скорость истечения балласта из бункера 1. Ограничение опускания крышки не ниже нижней поверхности дозатора действует только при работающем дозаторе. В нерабочем положении дозатора, например транспортном положении, а также в случае, когда возникает потребность в быстрой выгрузке остатков балласта из бункера, в частности, при остановке хоппер-дозатора, допускается опускать крышку ниже нижней поверхности дозатора. Поэтому если в качестве ограничения опускания крышки установлены упоры, они должны быть изготовлены с возможностью их съема или регулировки.

Такой способ разгрузки балласта позволяет производить его выгрузку с возможностью прерывания, одновременно существенно упрощая конструкцию хоппер-дозатора, позволяя использовать предлагаемую конструкцию хоппер-дозатора не только на транспортных средствах (вагонах, путевых машинах), но и стационарно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОППЕР | 2008 |

|

RU2361758C1 |

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2221719C1 |

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2205763C1 |

| ХОППЕР-ДОЗАТОР | 1999 |

|

RU2171755C1 |

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2221718C1 |

| ХОППЕР-ДОЗАТОР | 2000 |

|

RU2180888C1 |

| СПОСОБ МОДЕРНИЗАЦИИ ВАГОНА-ХОППЕРА | 2012 |

|

RU2526781C2 |

| ХОППЕР-ДОЗАТОР | 2005 |

|

RU2293674C1 |

| ХОППЕР | 2007 |

|

RU2356768C1 |

| Способ контроля дозирования сыпучего груза, преимущественно балласта, на железнодорожный путь из специального подвижного состава с известной жесткостью рессорного подвешивания и система для его реализации | 2021 |

|

RU2769590C1 |

Изобретение относится к устройству для дозированной отсыпки балласта на железнодорожный путь при его строительстве, ремонтах и текущем содержании. Хоппер-дозатор содержит бункер 1 с разгрузочными отверстиями и крышки 3, выполненные в виде уголкового или криволинейного профиля с приводом, обеспечивающим возможность их перестановки по высоте. В рабочем положении дозатора крышки не могут опуститься ниже, чем нижняя плоскость дозатора. Крышки 3 расположены в одной вертикальной плоскости с разгрузочными люками, ширина основания крышки не меньше, чем ширина отверстия люка, а длина больше, чем длина отверстия. Изобретение упрощает конструкцию дозатора. 13 з.п. ф-лы, 1 ил.

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2221719C1 |

| ХОППЕР-ДОЗАТОР | 2000 |

|

RU2180888C1 |

| US 5507235 A, 16.04.1996. | |||

Даты

2007-01-10—Публикация

2005-08-11—Подача