Изобретение относится к ракетой технике, конкретно к способу изготовления струйных форсунок для смесительных головок ЖРДМТ.

Известна смесительная головка ЖРДМТ [1], в которой применены струйные форсунки, предназначенные для смешения компонентов топлива при соударении струй. При изготовлении струйных форсунок в них применен способ сверления, причем для выполнения форсунок небольшого диаметра в толстой стенке (протяженные отверстия) сверление выполнено ступенчатым: сначала большим диаметром, затем - малым.

Недостатком данного способа изготовления струйных форсунок является то, что входная кромка выполнена практически острой, а острая кромка при протекании через форсунку жидкого рабочего тела возмущает поток, вызывая кавитацию, поэтому струя, вытекая из такой форсунки, практически сразу же начинает распадаться на капли. Поэтому такой способ изготовления применим только при организации смешения компонентов топлива, когда не требуется большая длина нераспавшейся части струй: эта длина для ЖРДМТ составляет ≈ 5-10 мм, для ЖРД - ≈ 15-20 мм.

Но этот способ не пригоден для изготовления струйных форсунок, предназначенных для организации охлаждения внутренних поверхностей камеры сгорания и сопла, удаленных от днища смесительной головки на большие расстояния 70-100 мм. Причем это расстояние будет зависеть от скорости истечения струй и от давления в камере сгорания. Низкоперепадные смесительные головки, когда на струйной форсунке срабатывает перепад давления 1,5-2,0 кгс/см2, обеспечивают требуемую длину нераспавшейся части струи (при проливке на воде), но при повышении перепада давления до 5-10 кгс/см2, когда скорость истечения струи достигает 30-45м/с, длина нераспавшейся части струи резко падает и достигает длины 10-15 мм. А в ЖРДМТ на струйной форсунке срабатывает, обычно, перепад 5-10 кгс/см2.

Наиболее близкая по сущности конструкция струйной форсунки [2]. Представленная на рис. 3.11 (там же) струйная форсунка также предполагает способ изготовления сверлением с последующей обработкой входной кромки - зенковкой с углом раскрытия 11o с целью обеспечения стабильного коэффициента расхода μ через форсунку.

Примененный способ выполнения струйной форсунки позволяет несколько увеличить длину нераспавшейся части струи за счет организации плавного входа в отверстие, но и этот способ не лишен недостатков, основными из которых являются следующие.

1. Невозможность выполнения струйной форсунки, когда подвод компонента к ней осуществляется через специальный канал, например, узкий подводящий паз, из которого сверление под острым углом к пазу практически невозможно (отжимается и ломается сверло). Но здесь возможен, при определенных условиях, когда не ограничен доступ к месту расположения струйной форсунки, способ выполнения струйной форсунки электроэрозионным прожиганием, хотя выполнение зенковки после этого затруднено из-за поломки режущих кромок инструмента при соударении их с неровностями на входной острой кромке отверстия, а для отверстий с диаметром < 0,2 мм выполнение зенковки режущим инструментом практически исключено.

2. Невозможность выполнения струйных форсунок малого диаметра (< 0,2 мм) способом сверления, так как отечественная промышленность не выпускает сверла с диаметром менее 0,2 мм.

3. При выполнении зенковки режущим инструментом во внутреннюю полость струйной форсунки неминуемо попадание стружки, удалить которую из отверстия (особенно из отверстия малого диаметра ≤ 0,25 мм) чрезвычайно сложно и зачастую связано с нарушением выходной кромки струйной форсунки (забоины, риски и т.п.), что приводит к распаду струи на капли и жгуты сразу же на выходе из форсунки.

4. При выполнении зенковки режущим инструментом на зенкованной поверхности сохраняются неровности, высота которых соизмерима с диаметром отверстий, особенно отверстий с диаметром, не превышающим 0,2 мм.

Из сказанного вытекает, что ни один из приведенных выше способов для изготовления струйных форсунок, предназначенных для организации охлаждения, не пригоден.

Целью предлагаемого решения является повышение эффективности способа изготовления струйных форсунок, предназначенных для организации охлаждения стенок камеры сгорания и сопла, удаленных от точки выхода струй на расстояние до 390-400 калибров (отношение длины нераспавшейся части струи к диаметру струйной форсунки) при скорости истечения струи при проливке на воде до 45 м/с.

Указанная цель достигается тем, что предварительно выполняют форсуночное отверстие, например, электроискровой обработкой, затем обрабатывают входную часть полученного отверстия иглой, совершающей реверсивное вращательное и возвратно-поступательное движения.

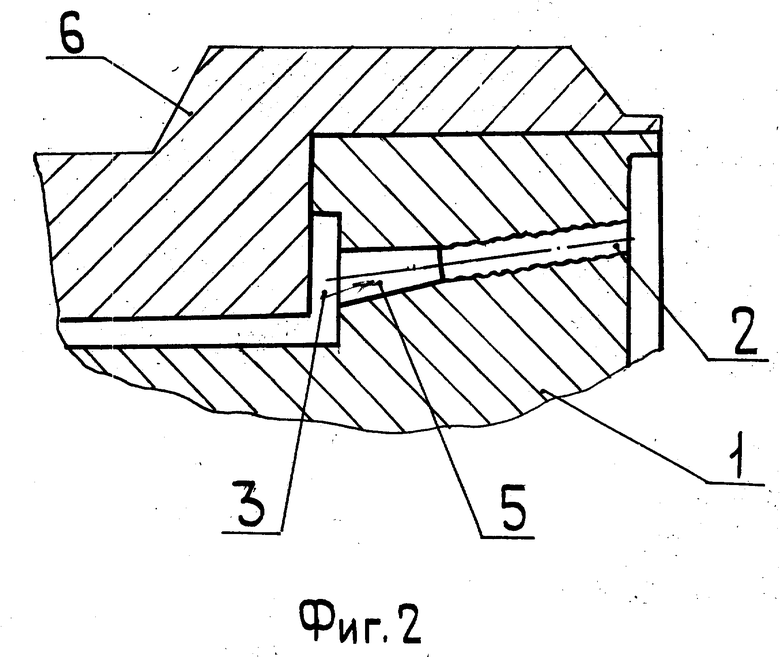

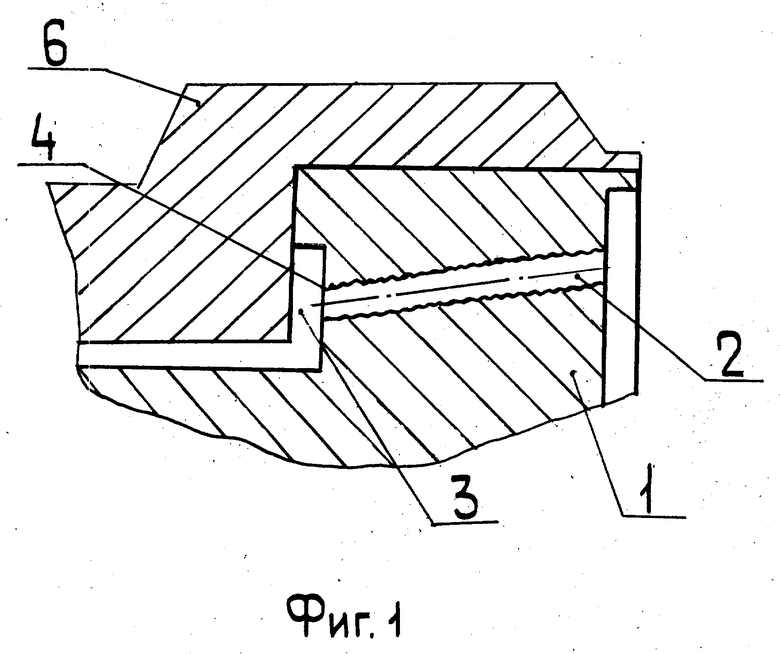

На фиг. 1 показана струйная форсунка, выполненная электроискровой обработкой; на фиг. 2 - форсунка, выполненная по предлагаемому способу.

Во втулке 1 выполнено отверстие 2, в которое из паза 3 подается компонент топлива. Кромка 4 на входе в отверстие 2 получается, как правило, острой. Конический входной участок 5 получен после обработки иглой (фиг. 2). Втулка 1 устанавливается в корпус форсунки 6 после обработки отверстий.

Осуществление способа и последовательность изготовления струйной форсунки рассмотрим на примере.

1. Во втулке 1 выполняется методом электроискрового прожигания отверстие 2 из подводящего паза 3. Кромка 4 на входе в отверстие 2 получается острой, а шероховатость стенок отверстия такова, что высота неровностей становится соизмеримой с диаметром отверстия, особенно для отверстия с малым диаметром (≤ 0,2). Такие неровности при острой входной кроме 4 вызывают кавитацию потока жидкости в форсунке, в итоге на выходе из форсунки струя начинает распадаться на капли и на расстоянии (10-30) мм от точки выхода превращается в туман.

2. Входную часть полученного отверстия обрабатывают иглой, выполняя реверсивное вращательное и возвратно-поступательное движения. Такая обработка иглой приводит к заглаживанию неровностей на стенках форсунки и одновременному формированию входного конуса с углом, равном углу конуса иглы. При этом шероховатость обработанной поверхности близка к состоянию поверхности после шлифования (Ra ≈ 0,6 мкм).

Струйная форсунка, изготовленная указанным способом, работает следующим образом.

Рабочее тело (жидкость), дойдя по пазу 3 (фиг. 2) до струйной форсунки, устремляется в конический входной участок 5, затем плавно переходит в отверстие 2, а из него - в камеру сгорания; при этом в коническом участке 5 не возникает кавитация потока. Нераспавшаяся часть струи форсунки, обработанной обычным способом (фото 1) составила 15 мм, а обработанной предлагаемым способом - 94 мм (фото 2).

Предлагаемый способ изготовления струйных форсунок позволяет получить струи, имеющие нераспавшуюся часть длиной до 390 - 400 калибров (например, при диаметре струйной форсунки 0,23 мм получены струи с длиной нераспавшейся части 90 - 95 мм при скорости истечения от 30 м/с до 45 м/с при проливке на воде.

Следует отметить, что при малых скоростях истечения (15 - 20 м/с) при любом способе изготовления форсунки длина нераспавшейся части струи может быть достаточно большой, но стоит скорость истечения струи увеличить, увеличивая расход через форсунку, как струя начинает распадаться на капли и этот распад наступает тем ближе к точке выходы струи, чем больше расход через эту форсунку.

Полученные струи с увеличенной длиной нераспавшейся части позволяют охладить стенки камеры сгорания и сопла в требуемой зоне, обеспечивая тем самым надежное тепловое состояние двигателя и, исключая прогар и аварийные ситуации в полете.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 1995 |

|

RU2123129C1 |

| МНОГОКОМПОНЕНТНЫЙ СМЕСИТЕЛЬ | 1994 |

|

RU2117866C1 |

| УЛЬТРАЗВУКОВОЙ ВОСПЛАМЕНИТЕЛЬ | 1985 |

|

RU2067725C1 |

| ВЫСОКОЧАСТОТНАЯ ЭЛЕКТРОРАЗРЯДНАЯ СИСТЕМА ВОСПЛАМЕНЕНИЯ | 1994 |

|

RU2094646C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОПАДАНИЯ ВОЗДУХА В СБРОСНЫЕ И ФАКЕЛЬНЫЕ ТРУБЫ | 1993 |

|

RU2085234C1 |

| УЛЬТРАЗВУКОВОЙ ВОСПЛАМЕНИТЕЛЬ | 1979 |

|

RU2053445C1 |

| ЗАПОРНЫЙ ОРГАН | 1995 |

|

RU2130142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЙНОЙ ФОРСУНКИ | 2005 |

|

RU2323811C2 |

| ДРЕНАЖНОЕ УСТРОЙСТВО | 1995 |

|

RU2113261C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1994 |

|

RU2105223C1 |

Способ предназначен для повышения длины нераспавшейся струи, используемой для жидкостного внутреннего охлаждения в смесительных элементах ЖРД малой тяги. Во втулке 1 выполняют электро-искровой обработкой форсуночное отверстие 2, а затем входную часть 5 полученного отверстия обрабатывают иглой, совершающей реверсивное вращательное и возвратно-поступательное движения. Получение струи с увеличенной длиной нераспавшейся части позволяет охладить стенки камеры сгорания и сопла в требуемой зоне, обеспечивая тем самым надежное тепловое состояние двигателя и исключая прогар, и аварийные ситуации в полете. 2 ил.

Способ изготовления струйной форсунки, заключающийся в получении отверстия форсунки и дополнительной его обработке во входной части, отличающийся тем, что отверстие получают электроискровой обработкой, а дополнительную обработку осуществляют иглой, придавая ей возвратно-поступательное и реверсивное вращательное движения.

| US, патент, 3508712, B 05 B 7/00, 1970 | |||

| Добровольский М.В | |||

| Жидкостные ракетные двигатели | |||

| - М.: Машиностроение, 1968, рис.3.11. |

Авторы

Даты

1998-08-10—Публикация

1995-08-25—Подача