Изобретение может быть отнесено к нескольким областям техники, в частности к станкостроению, например, для определения допустимых величин кромочного давления, в частности к авиастроению для определения предельных напряжений на валу и лопастях винтов вертолетов, на валу и лопастях пропеллеров и т.д.

Известен способ измерения скорости роста усталостной трещины в листовом материале [3].

Этим способом можно решать схожие задачи в статике. Способ основан на том, что при приложении экстремальных усилий к листовому материалу в нем возникают импульсы акустической эмиссии из-за образования и развития трещин. Развитие трещины в материале коррелировано с частотой следования импульсов акустической эмиссии. В этом статическом ограничении заключается недостаток способа, так как с его помощью нельзя определять поведение системы механических деталей в динамике их движения.

Известно устройство для диагностирования состояния режущего инструмента, основы построения которого предполагают наличие по меньшей мере одного пьезоэлектрического преобразователя, прикрепленного к детали, находящейся в покое относительно корпуса технического средства, с возможностью улавливания и преобразования в эквивалентный электрический сигнал акустических колебаний, возникающих в упомянутой системе деталей, иммерсионной жидкости для акустической связи между находящимися во взаимном относительном движении деталями и электронного блока восприятия сигналов, поступающих с пьезоэлектрических преобразователей, связанного с по меньшей мере одним указанным пьезоэлектрическим преобразователем. Это позволяет осуществить заявленное изобретение - устройство для определения предаварийного состояния системы механических деталей [1].

Недостаток заключается в отсутствии элементов, способных различать допустимые значения частоты следования импульсов акустической эмиссии до момента, когда развитие трещины принимает лавинообразный характер и приводит к аварии детали и всей системы.

Техническим результатом, на достижение которого направлено изобретение, является обеспечение возможности определения в процессе эксплуатации усилий в деталях конструкции, близких к допустимым экстремальным условиям, определение предаварийного состояния конструкции, предотвращение аварии конструкции.

Технический результат достигается тем, что устройство для определения предаварийного состояния системы механических деталей технического средства, находящиеся во взаимном относительном движении, содержит по меньшей мере один пьезоэлектрический преобразователь, прикрепленный к детали, находящейся в покое относительно корпуса технического средства, с возможностью улавливания и преобразования в эквивалентный электрический сигнал акустических колебаний, возникающих в упомянутой системе деталей, иммерсионную жидкость для акустической связи между находящимися во взаимном относительном движении деталями и электронный блок восприятия сигналов, поступающих с пьезоэлектрических преобразователей, связанный с по меньшей мере одним указанным пьезоэлектрическим преобразователем, схему совпадения, предназначенную для формирования сигнала состояния упомянутой системы механических деталей, связанные с электронным блоком частотный селектор и амплитудный анализатор электрических сигналов, подключенные соответственно к электронному преобразователю частота-уровень напряжения и электронному преобразователю амплитуда-уровень напряжения, связанным со схемой совпадения, выполненной с возможностью указания предаварийного состояния механических деталей при превышении уровнями сигналов, поступающих с упомянутых преобразователей допустимого уровня, сформированного по среднему значению уровней упомянутых электрических сигналов.

Введение частотного и амплитудного анализаторов позволяет, во-первых, установить начало процесса трещинообразования в какой-либо из нагруженных деталей конструкции и предупредить об аномалии по сравнению со штатным режимом эксплуатации конструкции, а, во-вторых, указать на необходимость уменьшения нагрузок для исключения аварии.

Введено устройство, определяющее одновременность возникновения превышающих допустимые значения частота-уровень и амплитуда-уровень, причем по этому признаку определяется степень аварийности и формируется сигнал "АВАРИЯ".

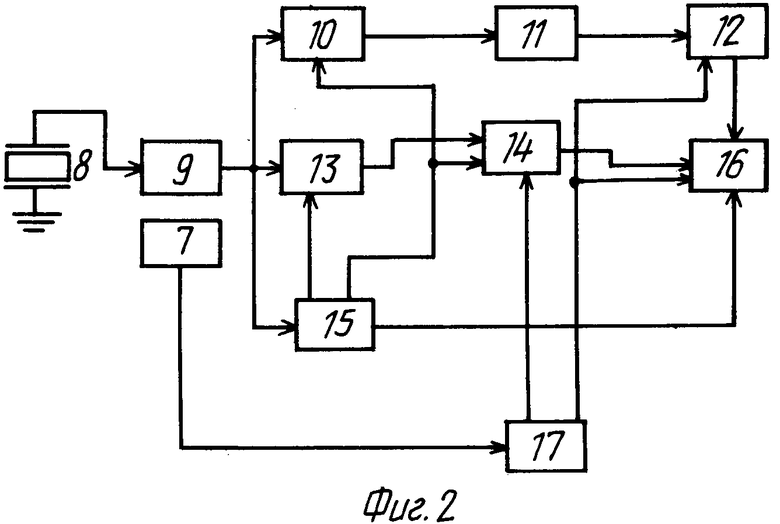

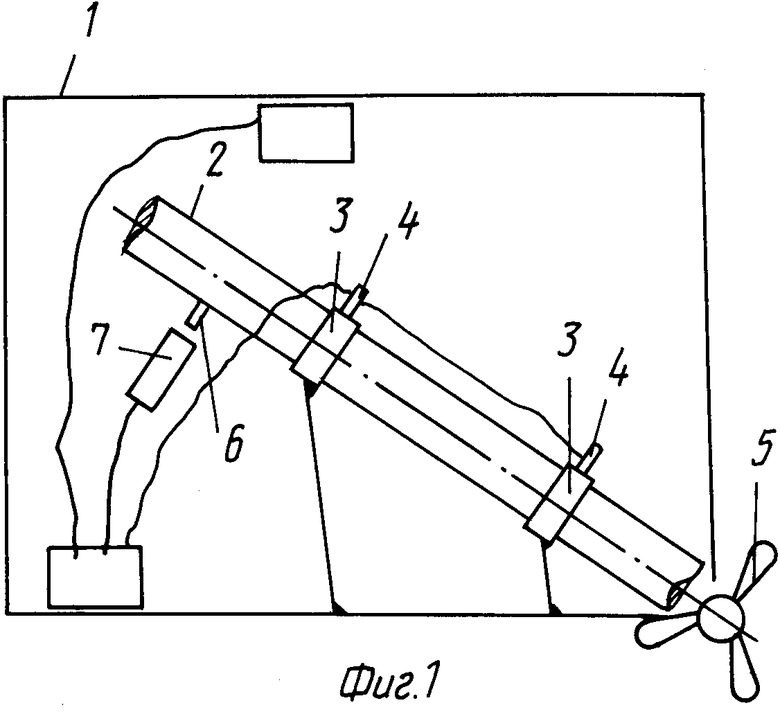

На фиг. 1 схематически представлена механическая часть устройства; на фиг. 2 - структурная схема электрической части устройства.

На фиг. 1 приняты следующие обозначения: 1 - корпус устройства (например, корпус корабля, вертолета и т.п.), 2 - вал с возможностью вращения (двигатель не показан); 3 - подшипник скольжения (зазор между подшипником и валом величиной 0,05 - 0,08 мм, заполненный иммерсионной жидкостью, и система заполнения этой жидкостью не показаны); 4 - кожух с протектором, заключающий в себе пьезоэлемент; 5 - гребной винт корабля (уплотнения, сальники и крепление винта к валу не показаны); электронные блоки не обозначены, но показаны у стенок корпуса, а извилистой линией показаны их связи с преобразователями; 6 - бобышка на валу 2, которая при каждом обороте вала 2 замыкает магнитную цепь бесконтактного конечного выключателя 7 типа или его аналога, изготовляемого в СНГ.

На фиг. 2 приняты следующие обозначения: 7 - бесконтактный конечный выключатель; 8 - пьезоэлектрический преобразователь; 9 - предусилитель; 10 - частотный селектор импульсов; 11 - формирователь импульсов, одинаковых по длительности и амплитуде; 12 - интегратор ступенчато пилообразного напряжения и уровня Uинт.; 13 и 14 - формирователи напряжения и уровня Uпик.; 15 - формирователь Uср. среднего уровня и уровней отсечки для 10, 13, 14 и 16; 16 - схема совпадения; 16 и 17 - схема пересчета импульсов от оборотов вала.

Устройство работает следующим образом.

Допустим вследствие усталости материала или по другим причинам в теле вала 2 (фиг. 1), винта 5 или в других местах, тесно с валом 2 сопряженных, возникают внутренние перенапряжения и связанное с этим образование трещин. Развитие трещины обусловлено разрушением внутренних связей и при этом импульсно высвобождается энергия. Энергия в виде акустических волн распространяется, в частности, вдоль по валу 2, достигает места, где расположены подшипники 3 скольжения, проходит заполненный иммерсионной жидкостью зазор (не показан), достигает кожуха 4 с пьезоэлементом 8 (фиг.2), который преобразует эту энергию в эквивалентный электрический сигнал. Пьезоэлемент 8 чувствует и преобразует энергию разрыва связей, начиная с молекулярных, поэтому частота следования импульсов связана с развитием трещины и очень важно определить состояние, предшествующее лавинообразному развитию процесса, вследствие которого поломка детали неизбежна, т. е. неотвратима авария. Эмпирически установлено, что частоты следования импульсов свыше 100 - 150 кГц близки к порогу лавинообразного процесса. Следует особо иметь в виду, что когда начинают рваться связи одновременно между группами молекул, то возникают импульсы, имеющие большую амплитуду. В результате фиксирования в единицу времени (оборот вала) последовательности импульсов с частотой, близкой к пороговому значению, формируется уровень напряжения, получивший название интенсивности. В результате фиксирования импульсов большой амплитуды формируется уровень напряжения, получивший название Uпик.. И те и другие по определению должны быть выделены из любой последовательности. С этой целью вся последовательность приводится к Uср. среднему уровню, на фоне которого и выделяются и те и другие импульсы. Итак сигналы от пьезоэлемента 8 с помощью коаксиального кабеля подаются на вход, размещенного вблизи широкополосного усилителя 9, где усиливаются на порядок. С выхода 9 сигналы разветвляются в три канала: канал формирования уровня Uинт. 10 - 12; канал формирования (пиковое уровня пикового напряжения 13 и 14; канал формирования Uср. среднего уровня и всех уровней отсечки, коррелированных с этим средним уровнем 15. При вращении вала 2 (фиг. 1) бобышка 6 с частотой вращения с небольшим зазором (около 0,1 мм) проходит мимо бесконтактно индуктивного конечного выключателя 7 (фиг.1 и 2) замыкает магнитный поток 7 и на выходе 7 формируется импульс с крутыми фронтом и спадом. Импульсы с выхода 7 пересчитываются счетчиком 17 (фиг. 2), а импульсы после пересчета ограничивают временной интервал, в течение которого формируются все необходимые уровни напряжения.

Рассмотрим несколько возможных ситуации: а) в подшипники 3 (фиг. 1) попали мелкие взвешенные частицы, трение которых обуславливает появление хаотических сигналов, и часть из них может оказаться подольной импульсам интенсивности, но на выход не пройдет, так как отсутствуют сигналы Uпик. и схема совпадений 16 (фиг. 2) не сработает; б) в зазор попало нечто песчинкоподобное, что задирает вал 2 (фиг. 1), и подшипник 3 задерживается либо на долю оборота, либо на значительное число оборотов, если это тело внедряется в материал вала или подшипника. Как правило в таких случаях вследствие выкрашивания материала возникает только сигнал Uпик., который сам по себе не пройдет через схему 16 (фиг. 2), но возможен вариант, когда будут спровоцированы и сигналы Uинт., тогда на выходе схемы 16 возникнет сигнал аварии Uавар.. Если он не будет подтвержден при следующих оборотах вала, то будет сброшен сигналами с блока 17, и должно быть усилено внимание к состоянию вала. Если же песчинка прочно внедрилась в зазор и не вымывается оттуда в течение разрешенного счетчиком 17 числа оборотов, то ситуация должна считаться аварийной, и должны быть приняты все меры для обеспечения безопасности работы системы. Наконец, в) ситуация, для обнаружения которой и предназначено устройство. В теле вала 2 (фиг. 1) или, что встречается гораздо чаше, в лопастях винта 5 вследствие разных причин возникают перенапряжения и образуются трещины. Образование и рост трещины сопровождается выделением энергии в том числе в виде акустических колебаний в ультразвуковом диапазоне частот в пределах от 100 - 150 кГц до 300 - 450 кГц. В начале образования микротрещины и ее росте энергия выделяется в виде импульсов небольшой амплитуды и сравнительно низкой для этого процесса частоте. В дальнейшем начинается разрыв связей не только между молекулами материала, но и одновременно между группами молекул, что равносильно выкрашиванию частиц материала величиной 0,01 - 0,1 мм3, что сопровождается импульсным выделением энергии и повышенной амплитуды и повышением частоты импульсов. Колебания распространяются по лопасти винта 5, проходят в вал 2, который является цилиндрическим волноводом, достигают места, где размещен подшипник 3, проходят через иммерсионный слой к протектору кожуха 4, достигают пьезоэлемента 8 (фиг. 2), который преобразует акустические колебания в эквивалентные электрические сигналы. Электрические сигналы с помощью короткого отрезка коаксиального кабеля подаются на вход предварительного усилителя 9. Если отрезок кабеля не превышает по длине 1,5 - 2 м, то можно не утруждаться согласованием высокого сопротивления 8 с волновым сопротивлением кабеля. Небольшое искажение электрического сигнала в большинстве практических случаев не влияет на конечный результат. В усилителе 9 сигналы усиливаются примерно на порядок, а затем разветвляются в три канала. На входе 10 канала интенсивности имеется частотный селектор, не пропускающий импульсы с частотой следования ниже 80 кГц и выше 400 кГц. Рабочая область частот следования импульсов находится в пределах 100 - 300 кГц. С помощью стандартного интегрального ждущего одновибратора импульсы приводятся к последовательности П-образных сигналов, имеющих одну и ту же длительность (не более одной мксек) и одну и ту же амплитуду 10 В. Последовательность таких импульсов формируется в 11, на вход которого поступают в последовательности по амплитуде и частоте в пачке импульсов и затем поступают на вход стандартного генератора 12 пилообразного напряжения. Начало и конец формирования ступенчато-пилообразного напряжения генератора 12 задаются при замыкании магнитного потока бесконтактного конечного выключателя 7 (фиг. 1 и 2) проходящей мимо бобышкой 6 (фиг. 1) на валу 2. Таким образом цикл всех преобразований всегда кратен времени одного или нескольких оборотов вала 2. Увеличение кратности желательно, когда возникает ситуация, аналогичная вышеприведенной с песчинкой, и требуется некоторое время для возможного вымывания этой песчинки током иммерсионной жидкости, если по истечении продленного времени сигналы Uавар. на выходе схемы совпадений 16 исчезают, есть основания считать, что сигнал был ложным, если же сигналы продолжают поступать, полагают сигнал достоверным и нужно предпринять необходимые меры для предотвращения аварии. Сигнал, кратный времени нескольких оборотов вала, возникает только на том выходе счетчика 17 (фиг.2), который связан с одним из входов схемы совпадений 16, предотвращая тем самым появление на ее выходе сигнала "авария", обусловленного ложными причинами. Сигналы с выхода предварительного усилителя 9 поступают одновременно на вход канала Uпик., где в блоке 13 выделяются сигналы повышенной амплитуды, которая затем в 14 преобразуется в равный по напряжению уровень, подаваемый на вход схемы совпадений 16.

Кроме того, с выхода предварительного усилителя 9 сигналы поступают и в канал усреднения 15, где широко известными приемами формируется Uср. и необходимые уровни отсечки для 10 в канале интенсивности, 13 и 14 в канале пикового напряжения и для схемы совпадения 16. Все эти, отличные друг от друга уровни, имеют ценное качество: их напряжения меняются пропорционально изменению среднего уровня, чем и определяется стабильность отсечки сигналов в устройстве. Это обстоятельство обеспечивает достоверность формирования сигнала Uавар..

Практика показала, что достоверность определения предаварийного состояния механических деталей очень близка к 100%.

К достоинствам предлагаемого устройства следует отнести возможность его легкого применения в системе неподвижных друг относительно друга деталей. Например, если верны опубликованные обстоятельства гибели парома "Эстония", то устройство, имеющее пьезоэлементы на аппарели парома, просигнализировало бы о чрезвычайной ситуации задолго до аварии. Опыт показывает, что в случае применения предлагаемого устройства команда должна была бы знать о наличии трещины (или трещин в аппарели) еще при выходе парома из Таллинна и аварию можно было бы предотвратить.

Аналогично, если разместить пьезоэлементы вблизи мест крепления крыла самолета к его корпусу, то пилот может иметь оперативную информацию о состоянии этой части самолета непосредственно в полете.

Существенный интерес может представить наблюдение за состоянием кораблей на подводных крыльях. Подводные крылья подвергаются изъязвлению в результате кавитации при турбулентном потоке воды. Сила воздействия такова, что исчезновение пузырька вызывает в этом месте мелкое разрушение материала подводного крыла. Пьезоэлементы хорошо чувствуют исчезновение каверны и тем более энергию при разрыве связей в материале крыла. Устройство сигнализирует об этих процессах и дает возможность команде внести коррективы в режим движения корабля.

Отличительным достоинством предлагаемого изобретения является также возможность относительно быстрого эмпирического установления оставшегося запаса прочности детали, побывавшей в критическом режиме начала трещинообразования. Это очень важно, так как во многих случаях, если с уверенностью установлено, что после непродолжительного пребывания в экстремальной ситуации запас прочности детали уменьшается на конкретную величину, то можно достаточно точно рассчитать оставшийся срок службы и принять обоснованное решение о ремонте или прекращении эксплуатации этой детали или механизма в целом.

Устройство было смакетировано на основе прототипа и экспериментально проверено в цехе Ленинградского станкостроительного объединения им. Я.М. Свердлова. Результаты проверки подтвердили абсолютную работоспособность и достоверность работы предлагаемого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКИЙ СПОСОБ ОБНАРУЖЕНИЯ НЕИСПРАВНОСТИ РЕЛЬСОВОГО ПУТИ В ПРОЦЕССЕ ДВИЖЕНИЯ СОСТАВА ПО ЖЕЛЕЗНОЙ ДОРОГЕ | 1996 |

|

RU2126339C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

| Устройство для диагностирования состояния режущего инструмента | 1990 |

|

SU1776492A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2014 |

|

RU2604896C2 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| СПОСОБ АКУСТИЧЕСКОГО СОГЛАСОВАНИЯ ПЬЕЗОЭЛЕМЕНТА ИММЕРСИОННОГО УЛЬТРАЗВУКОВОГО ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ С КОНТРОЛИРУЕМОЙ СРЕДОЙ | 2014 |

|

RU2561778C1 |

| Импульсно-фазовое устройство для контроля толщины | 1990 |

|

SU1747894A1 |

| Способ контроля рабочего состояния машин и устройство для его осуществления | 1974 |

|

SU717665A1 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2022143C1 |

| Дифференциальный ультразвуковой пьезоэлектрический преобразователь | 1977 |

|

SU658469A1 |

Устройство содержит по меньшей мере один пьезоэлектрический преобразователь, прикрепленный к детали, находящейся в покое относительно корпуса с возможностью улавливания и преобразования в эквивалентные электрические сигналы акустических колебаний, возникающих в упомянутой системе, иммерсионную жидкость, электронный блок, воспринимающий электрические сигналы от набора пьезопреобразователей. В устройство введены частотный селектор и амплитудный анализатор электрических сигналов, преобразователь частота-уровень напряжения, преобразователь амплитуда-уровень напряжения, схема совпадения, указывающая предаварийное состояние системы механических деталей. Устройство позволяет определять состояния до начала развития лавинообразного процесса, приводящего к аварии. 2 ил.

Устройство для определения предаварийного состояния системы механических деталей технического средства, находящихся во взаимном относительном движении, содержащее по меньшей мере один пьезоэлектрический преобразователь, прикрепленный к детали, находящейся в покое относительно корпуса технического средства, с возможностью улавливания и преобразования в эквивалентный электрический сигнал акустических колебаний, возникающих в упомянутой системе деталей, иммерсионную жидкость для акустической связи между находящимися во взаимном относительном движении деталями, электронный блок восприятия сигналов, поступающих с пьезоэлектрических преобразователей, связанный с по меньшей мере одним указанным пьезоэлектрическим преобразователем, и схемой совпадения, предназначенной для формирования сигнала состояния упомянутой системы механических деталей, отличающееся тем, что в него введены связанные с электронным блоком частотный селектор и амплитудный анализатор электрических сигналов, подключенные соответственно к электронному преобразователю частота - уровень напряжения и электронному преобразователю амплитуда - уровень напряжения, связанным со схемой совпадения, выполненной с возможностью указания предаварийного состояния механических деталей при превышении уровнями сигналов, поступающих с упомянутых преобразователей допустимого уровня, сформированного по среднему значению уровней упомянутых электрических сигналов.

| Устройство для диагностирования состояния режущего инструмента | 1990 |

|

SU1776492A1 |

| Устройство для измерения физико-механических параметров среды | 1988 |

|

SU1677531A1 |

| Способ измерения скорости роста усталостной трещины в листовом материале | 1978 |

|

SU725020A1 |

Авторы

Даты

1998-08-10—Публикация

1996-05-08—Подача