Изобретение относится к области двигателестроения, а именно к системам топливопитания и регулирования газотурбинного двигателя.

Известна система топливопитания, содержащая датчики давления за компрессором, датчики оборотов турбины и температуры газов, соединенные с турбиной компрессорного агрегата, которая соединена с траверсой, цветной графический дисплей (ЦГД), микроЭВМ, передающий и приемный коммутаторы, аналоговый цифровой преобразователь (АЦП). Выходы датчиков давления, оборотов, температуры газов и АЦП через передающий коммутатор присоединены к ЭВМ. Задатчики расхода, датчики оборотов турбины, степени сжатия за компрессором через приемный коммутатор и ЭВМ подключены к ЦГД.

Недостатки системы - информационный характер, сложность электронной реализации и табличный метод задания параметра расхода топлива посредством устройства перепрограммируемой памяти, не обеспечивающего оптимальной подачи топлива на режимах приемистости и сброса в соответствии с темпом газодинамических параметров конкретного турбокомпрессорного агрегата.

Цель изобретения - повышение надежности.

Использование в системе топливопитания блока делителя - корректора совместно с датчиком-преобразователем (πλ) обеспечивает оптимизацию траектории рабочей точки двигателя как в переходных режимах приемистости и сброса, так и в стационарном режиме, потому что источником управляющих воздействий являются газодинамические параметры самого газотурбинного двигателя. Наличие высоконадежных струйных датчиков и исполнительных механизмов делает быстродействующей и оптимальной защиту двигателя от аварийных ситуаций, а упрощение электронной части системы в стационарном рабочем режиме до двух блоков (блока делителя-корректора и блока подачи топлива), существенным образом увеличивает надежность системы регулирования и дозирования топлива за счет отсутствия вычислительных операций при использовании традиционных бортовых ЭВМ малой разрядности, выполняющих операции деления или умножения.

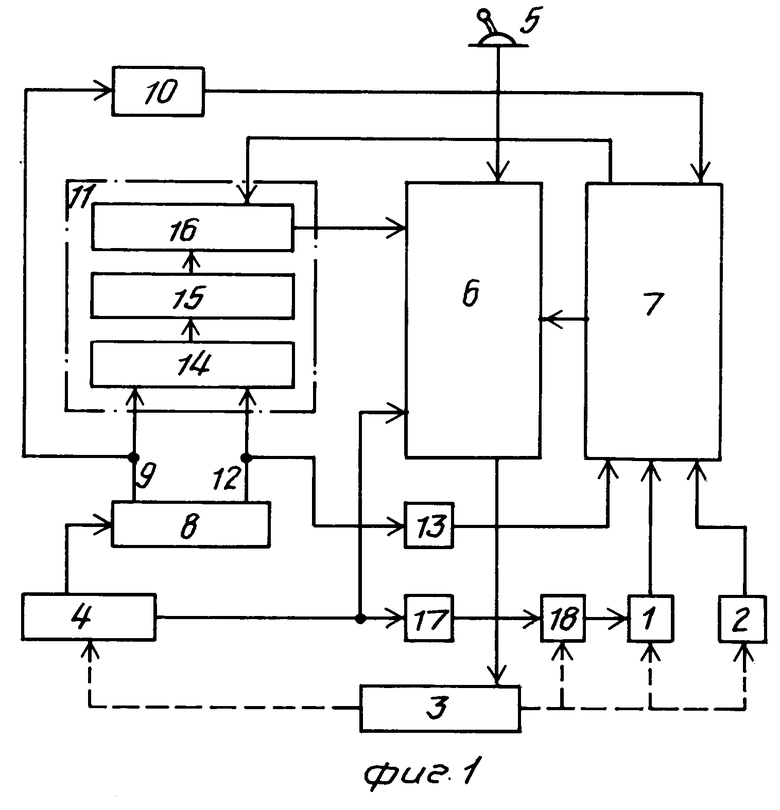

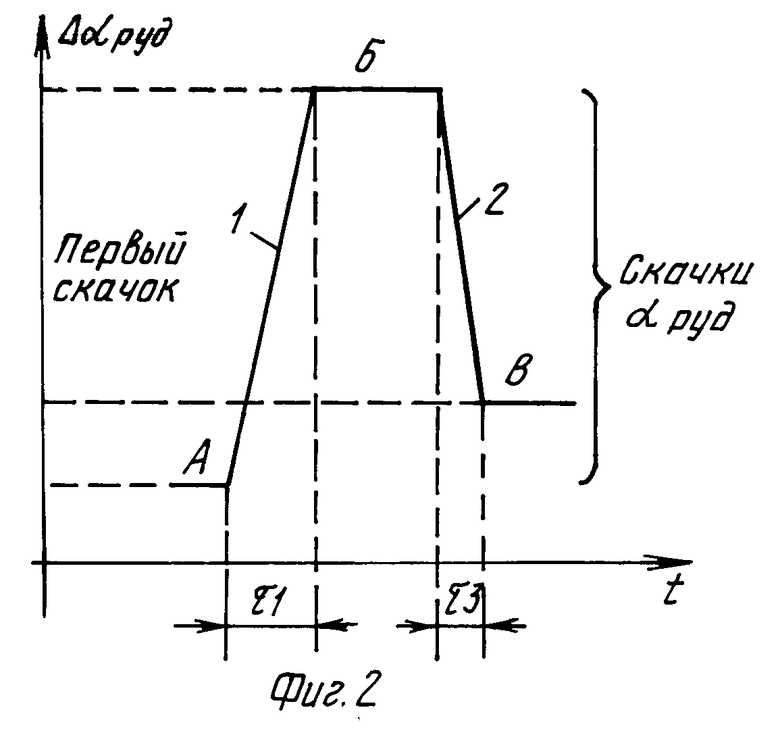

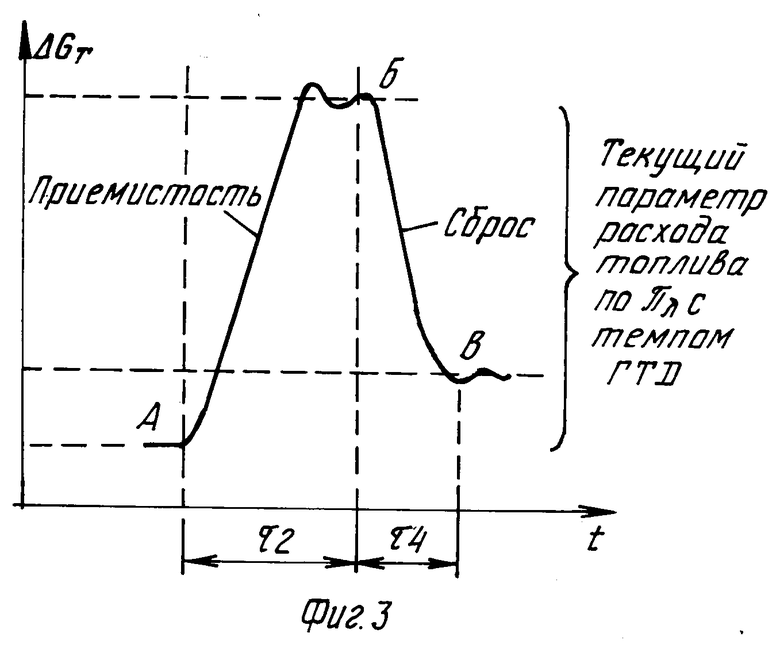

На фиг.1 показана схема системы; на фиг.2 - диаграмма положения рычага управления двигателем; на фиг.3 - диаграмма реакции системы на управляющее воздействие.

Система топливопитания содержит струйный датчик 1 оборотов двигателя и струйный датчик 2 температуры газов двигателя, соединенные с турбиной 3, связанной с турбокомпрессором 4 высокого давления. Рычаг 5 управления двигателем через первый вход блока 6 подачи топлива соединен с турбиной 3, датчик 1 оборотов двигателя и датчик 2 температуры газов через блок 7 срезки топлива соединен со вторым входом блока 6 подачи топлива. Турбокомпрессор 4 первым выходом соединен со струйным датчиком-преобразователем 8, первый выход 9 которого через фильтр 10 соединен с блоком 7 срезки топлива и первым входом блока 11 делителя-корректора. Второй выход 12 датчика-преобразователя 8 через температурный анализатор 13 соединен с блоком 7 срезки топлива и вторым входом блока 11, выход которого соединен с третьим входом блока 6 подачи топлива. Первый и второй входы блока 11 через делитель 14, вычитатель 15 и корректор 16 соединены с выходом блока 11. Второй выход турбокомпрессора 4 соединен со струйной частью блока 6 подачи топлива и струйным входом автономного генератора 17 электропитания, выход которого через траверсу 18 соединен с датчиком 1 оборотов двигателя. Корректор 16 соединен с блоком 7 срезки топлива. Основной канал регулирования содержит рычаг 5 управления двигателем, струйный блок 6 подачи топлива, турбину 3, струйные датчики 1 и 2, турбокомпрессор 4, струйный датчик-преобразователь 8 и блок 11 делителя-корректора. Аварийный канал регулирования содержит струйный датчик 2, струйный автономный генератор 17 электропитания, траверсу 18, фильтр 10, температурный анализатор 13 и блок 7 срезки топлива. Турбина 3, турбокомпрессор 4 и траверза 18 соединены между собой постоянно.

Информация на выходах датчика 1 оборотов двигателя, датчика 2 температуры газов, на выходах 9 и 12 струйного датчика-преобразователя 8 представлена в виде электронного частотного сигнала звукового диапазона 0,5... 5,0 кГц. Информация на выходах струйного автономного генератора 17 представлена в виде акустического частотного сигнала звукового диапазона 3...5 кГц стабильной частоты и амплитуды и, одновременно, в виде электрического сигнала переменного тока частотой 3...5 кГц на выходных выводах пьезоэлектрического преобразователя, входящего в состав генератора 17. Информация акустических сигналов генератора 17 проходит через звуковод траверзы 18 к акустическому датчику 1 оборотов двигателя без ослабления акустических сигналов, без искажений и акустических потерь только в том случае, если траверса 18 - исправна. Информация на выходе 12 струйного датчика-преобразователя 8 в виде электронного сигнала содержит данные о температуре той части турбокомпрессора 4 высокого давления, в которой размещен вход датчика-преобразователя 8. Информация датчика-преобразователя 8 на выходе 9 есть частотный электронный сигнал о статическом давлении Р2* в той части компрессора 4 высокого давления, в которой размещен вход датчика-преобразователя 8, а на выходе 9 датчика-преобразователя имеется частотный электронный сигнал о полном давлении -Р2 компрессора высокого давления. Преобразование акустических сигналов струйных датчиков 1, 2 и 8 с электрический сигнал осуществляется с помощью чувствительных элементов, выполненных, например, в виде пьезоэлементов или индуктивных датчиков, а датчик-преобразователь 8 может иметь на своих выходах постоянное электрическое напряжение, пропорциональное частоте акустического сигнала. Фильтр 10, блок 11 делителя-корректора, температурный анализатор 13 и блок срезки топлива выполнены как электронные устройства, а струйный блок 6 подачи топлива выполнен как электронно-акустическое устройство, содержащее электропневмопреобразователь, работающий в режиме широтно-импульсной модуляции и выполняющий функции исполнительного механизма системы топливопитания.

В режиме запуска двигателя система топливопитания не работает. При превышении оборотов турбины 3 свыше оборотов холостого хода включаются компрессор 4 высокого давления, струйные датчики 1 и 2, струйный автономный генератор 17 электропитания, датчик-преобразователь 8 и струйная часть блока 6 подачи топлива. С началом работы генератора 17 включаются электронные блоки фильтра 10, делителя-корректора 11, температурного анализатора 13, блока 6 подачи топлива и блока 7 срезки топлива. Управление системой топливопитания в рабочем режиме осуществляется посредством рычага 5 управления двигателем в пределах его угла поворота αруд, а корректировка расхода топлива осуществляется как следствие совместной работы блока 11 делителя-корректора и блока 7 срезки топлива.

В качестве регулирующего воздействия используется известное в авиадвигателестроении соотношение: = (nтк), где Р2* - статическое давление;

= (nтк), где Р2* - статическое давление;

Р2 - полное давление;

nтк - обороты турбокомпрессора.

В преобразованном виде указанное соотношение может быть представлено в виде:

1-  = 1-π(λ)=f(nтк) где π (λ) - отношение полного давления к статическому.

= 1-π(λ)=f(nтк) где π (λ) - отношение полного давления к статическому.

В статическом режиме система работает по основному каналу регулирования, когда расход топлива устанавливается рычагом 5 управления двигателем, а корректировка расхода ± ΔGт вырабатывается вследствие совместной работы датчика-преобразователя 8, блока 11 делителя-корректора и датчика 1 оборотов двигателя.

В динамическом режиме (приемистость, сброс) система работает аналогично статическому режиму, обеспечивая подачу топлива в переходном состоянии по параметру πλ, а в установившемся состоянии - по величине расхода, установленной рычагом 5 управления двигателем, если не наблюдается предаварийное или аварийное состояние системы. Время переходных процессов устанавливается самим двигателем, так как это время обусловлено газодинамическими параметрами самого двигателя, в зависимости от оборотов двигателя и характеристик коррекции, заложенных в электронной памяти корректора 16.

Если скачок расхода топлива, обусловленный переводом рычага 5 двигателя из состояния А в состояние Б в течение времени τ1 (фиг.2), обусловливает приращение расхода, то благодаря совместной работе датчика-преобразователя 8, блока 11 делителя-корректора и блока 6 подачи топлива, реальное изменение подачи топлива будет осуществляться по кривой приемистости с темпом, обусловленном газодинамическим параметром πλ в процессе перехода из точки А в точку Б в течение времени τ2 (фиг.3).

Если скачок расхода топлива, обусловленный переводом рычага 5 двигателя из состояния Б в состояние В в течение времени τ3, обусловливает уменьшение расхода, то благодаря совместной работе датчика-преобразователя 8, блока 11 делителя-корректора и блока 6 подачи топлива, реальное изменение подачи топлива будет изменяться по кривой сброса с темпом, обусловленным газодинамическими параметром πλ в процессе перехода из точки В в точку С в течение времени τ4 (фиг.2 и фиг.3).

В аварийной ситуации включается блок срезки топлива 7, фильтр 10, температурный анализатор 13 и траверса 18 в зависимости от вида аварии.

Если в электронном сигнале первого выхода 9 датчика-преобразователя 8 появляется модуляционная составляющая давления частотой 10...30 Гц и амплитудой до 20% текущего значения статического давления турбокомпрессора 4, то электронный фильтр 10 включается и на его выходе появляется сигнал логической единицы.

Если в электронном сигнале второго выхода 12 датчика-преобразователя 8 появляется информация от ускоренного приращения температуры турбокомпрессора 4 в месте установки датчика-преобразователя 8, то температурный анализатор 13 включается и на его выходе появляется сигнал логической единицы.

Если сигналы на выходах фильтра 10 и температурного анализатора 13 появляются одновременно, то блок срезки топлива 7 включается и осуществляется срезка топлива по программе ликвидации помпажа.

Если температура выхлопных газов двигателя начинает превышать заранее заданное значение, то датчик 2 температуры газов включается и вырабатывает сигнал логической единицы. Блок 7 срезки топлива включается и осуществляется срезка топлива по программе ликвидации перегрева двигателя.

Если на выходе датчика 1 оборотов двигателя частотный сигнал модуляции превышает по частоте заранее заданное значение, то блок 7 срезки топлива включается и осуществляется срезка топлива по программе ликвидации максимальных оборотов турбины 3.

Если на выходе датчика 1 оборотов двигателя частотный сигнал модуляции становится ниже по частоте заранее заданного значения, то блок 7 срезки топлива включается и осуществляется регулирование расхода топлива по программе ликвидации заглохания двигателя.

Если на выходе датчика 1 оборотов двигателя исчезает частотный сигнал, равный частоте работы струйного автономного генератора 17 электропитания, то блок 7 срезки топлива включается и осуществляется срезка топлива по программе ликвидации последствий обрыва, смещения или поломки траверсы.

Если внешнее электропитание электронной части системы исчезает, то включается электрический выход автономного струйного генератора 17 электропитания, осуществляя питание маломощных электрических цепей системы топливопитания вплоть до момента остановки турбокомпрессора 4 высокого давления.

Предложенная система топливопитания ГТД, выполненная на базе струйной техники, обеспечивает повышение надежности работы ГТД в режиме резервного или аварийного каналов регулирования, за счет упрощения схем управления и высокой надежности струйных элементов, так как они при своей работе не требуют электропитания, имеют высокие рабочие температуры, не подвержены вибрации и высоко информативны, как датчики газодинамических параметров ГТД. Быстродействие струйных датчиков температуры на порядок превышает известные термопары. Простые пьезопреобразователи акустических сигналов струйных элементов обеспечивают широкую унификацию электронной измерительной части системы топливорегулирования ГТД, а струйные исполнительные механизмы более быстродействующие, нежели, гидромеханические.

Указанная совокупность основных признаков делает возможным существенное упрощение электронной части системы, что однозначно приводит к повышению показателей надежности в сочетании с экономичностью, обусловленной включением газодинамического параметра двигателя πλ в контур регулирования. Включение в систему автономного струйного генератора электропитания делает вспомогательную систему топливорегулириования энергонезависимой от бортового или аккумуляторного источника питания, так как она продолжает функционировать при наличии расхода воздуха, т.е. при вращении ротора компрессора 4 высокого давления. Регулирование в соответствии с показаниями струйного измерителя πλ ( π - лямбдометра) открывает возможность оптимального топливорегулирования в режимах приемистости, сброса и стационарном режиме работ ГТД, что обеспечивает экономическую работу двигателя во всех режимах эксплуатации.

Система топливопитания ГТД может работать в режиме тумблерного управления, так как скачкообразное управляющее воздействие рычага 5 управления двигателя полностью компенсируется работой блока 11 делителя-корректора за счет включения газодинамического параметра двигателя πλ в контур регулирования в реальном масштабе времени с темпом, характерным именно для данного газотурбинного двигателя.

Система топливорегулирования ГТД может быть использована как вспомогательная в качестве второго, резервного или аварийного канала управления основного маршевого двигателя летательного аппарата. Электронная часть системы может быть выполнена в виде специализированного процессора, что существенным образом повышает надежность всей системы топливопитания и регулирования газотурбинного двигателя.

Использование: в системах топливопитания и регулирования газотурбинного двигателя с электронными средствами защиты от аварийных ситуаций. Струйный датчик-преобразователь через фильтр и температурный анализатор соединен с блоком срезки топлива, а через блок делителя-корректора - с блоком подачи топлива. Рычаг управления двигателем (РУД) воздействует на струйную часть блока подачи топлива, в результате чего меняется газодинамическая характеристика турбокомпрессора высокого давления. Датчик-преобразователь преобразует параметры характеристики в электрический сигнал, логическую обработку которого осуществляет электронный блок, корректируя заданные значения расхода топлива от положения РУД с постоянной времени двигателя независимо от скачкообразного изменения управляющего воздействия αруд , что позволяет отказаться от использования бортовых ЭВМ. В аварийной ситуации (помпаж, заглохание, раскрутка турбины) блок срезки топлива работает по алгоритмам ликвидации аварии путем изменения режима работы блока подачи топлива. 2 з.п.ф-лы, 3 ил.

| Приборы и системы управления, 1988, N 9, с.12 - 14, рис.2. |

Авторы

Даты

1994-10-30—Публикация

1991-03-01—Подача