Изобретение относится к области нефтяной промышленности и используется при освоении и эксплуатации нефтяных и газовых скважин, в частности при обработке цементных тампонажных растворов магнитным полем при креплении скважин.

Известен способ обработки цементного тампонажного раствора, включающий его магнитную обработку.

Недостаток способа заключается в его низкой эффективности.

Наиболее близким по технической сущности к предлагаемому изобретению является способ обработки цементного тампонажного раствора, включающий обработку магнитным полем цементного тампонажного раствора.

Недостатком способ является низкая эффективность из-за малого количества центров кристаллизации ферромагнитных примесей, что приводит к укрупнению кристаллов и ухудшению качества цементного камня, кроме того для магнитной обработки требуется много времени - не менее 10 минут.

Известно устройство для обработки цементного тампонажного раствора, включающее кожух с магнитами и магнитопроводами.

Недостатком устройства являются его ненадежность и низкая эффективность работы.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для обработки цементного тампонажного раствора, включающее внешний трубопровод и кожух цилиндрической формы, внутри которого соосно и поочередно размещены магниты и магнитопроводы.

Недостатками устройства являются:

1. Периодичность расположения магнитов и магнитопроводов, что приводит к зависимости эффективности обработки от скорости протекания цемента;

2. Контакт цементного раствора с поверхностью магнита и магнитопроводов, что приводит к абразивной и химической диструкции поверхностей и снижает срок службы устройства.

3. При продолжительной работе устройства ферромагнитные частицы цементного раствора улавливаются магнитами, что приводит к сужению эффективного сечения устройства, т.е. снижается эффективность и надежность работы устройства.

Технической задачей изобретения является повышение эффективности обработки цементного тампонажного раствора и повышение надежности и эффективности работы устройства для обработки цементного тампонажного раствора.

Технический результат достигается тем, что в способе обработки цементного тампонажного раствора, включающем обработку магнитным полем цементного тампонажного раствора, в качестве магнитного поля используют высокоградиентные магнитные поля, меняющие свою напряженность 0,6 - 1 кЭ и направление на обратное с периодом 6 - 12 см по ходу движения раствора и обеспечивающие градиент напряженности 3 - 5 кЭ/см. Кроме того, технический результат достигается тем, что в устройстве для обработки цементного тампонажного раствора, включающем внешний трубопровод и кожух цилиндрической формы, внутри которого соосно и поочередно размещены магниты и магнитопроводы, согласно изобретению оно обеспечивает прохождение раствора между внешним трубопроводом и кожухом, который выполнен непроницаемым из диамагнитного материала и имеет заглушки с торцов, а магниты и магнитопроводы размещены с возможностью изменения напряженности и направления магнитного поля на обратное с периодом 6 - 12 см.

В изобретении решается задача повышения эффективности обработки цементного тампонажного раствора. Суть всех операций состоит в создании максимального количества однородных по количеству центров кристаллизации, что приводит к одновременному массовому формированию кристаллов, что в конечном итоге образует однородную плотную микроструктуру цементного камня, что сопровождается снижением проницаемости цементного камня и увеличению его механической прочности и химической стойкости. Это возможно благодаря следующему.

При магнитной обработке цемента высокоградиентных магнитным полем с градиентом напряженности 3 - 5 кЭ/см возникает магнитоферрическое движение магнитных частиц, способствующее эффективности их дробления. Напряжение 1 кЭ дает возможность предположить связывающие внутренние магнитные поля агрегатов ферромагнитных частиц, что способствует их дроблению и увеличению центров кристаллизации. Периоды расположения магнитов и магнитопроводов 6 - 12 см дают возможность создать такой спектр переменного воздействия на ферроагрегаты, который лежит в диапазоне собственных колебаний агрегатов, что позволяет реализовать явление резонансного разрушения ферроагрегатов.

Магнитные поля изменяют направление на 180o для обеспечения требуемого градиента магнитного поля. Кроме того, время воздействия магнитного поля на цементный раствор в изобретении составляет доли секунды. Этот достаточно для воздействия на центры кристаллизации и приобретения цементным раствором необходимых свойств. Наилучший результат в прототипе достигнут при времени воздействия не менее 10 минут. Но, в то же время, дополнительное перемещение при прочих равных условиях улучшает физико-химические свойства и без магнитного поля.

Для осуществления способа применяют устройство, суть создания которого направлено на максимальное увеличение количества центров кристаллизации цементного камня и повышение надежности его работы.

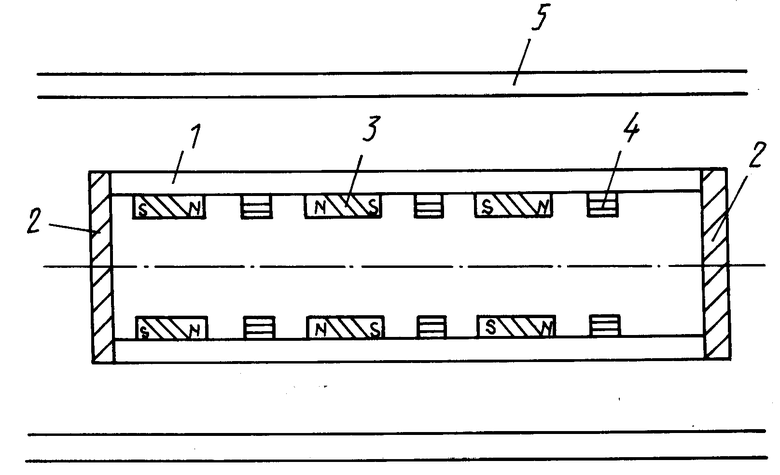

На чертеже представлено устройство, продольный разрез.

Устройство включает кожух 1 цилиндрической формы с заглушками 2 с торцов, магниты 3 и магнитопроводы 4, размещенные соосно и поочередно внутри кожуха 1. Магниты 3 и магнитопроводы 4 выполнены в форме кольца и размещены с периодами 6 - 12 см относительно друг друга, а кожух 1 выполнен из диамагнитного материала.

Устройство для обработки цементного тампонажного раствора используют, в основном, для крепления скважин.

Устройство работает следующим образом. Во внешнем трубопроводе 5 размещают устройство, в котором магниты 3 создают магнитные поля, распространяющиеся по магнитопроводам 4. Расположение магнитов и магнитопроводов 4 таково, что по ходу движения цемента между устройством и внешним трубопроводом 5 с периодичностью 6 - 12 см, изменяется напряженность и направление поля на обратное. Кожух 1, выполненный из диамагнитного материала, распространяет магнитное поле без потерь во внешнюю среду. Заглушки 2 и кожух 1 образуют замкнутый объем, предотвращая разрушение магнитов 3 и магнитопроводов 4 от действия окружающей среды.

При прохождении цементного тампонажного раствора между трубопроводом 5 и устройством агрегаты ферромагнитных частиц подвергаются действию магнитных полей различной напряженности и направленности, порождающих для движущихся агрегатов дополнительные лоренцевы силы, что в сочетании вызывает их эффективное разделение на множество мелких частиц, состоящих, главным образом, из трехвалентного железа. Таким образом, достигается уменьшение размеров механических примесей, которые за счет трехвалентного железа, попадая в пласт, препятствуют набуханию глинистых минералов. Кроме того, уменьшение размеров примесей препятствует кольматации прифильтровой зоны.

Преимуществами устройства являются:

1. Непериодичность расположения магнитов и магнитопроводов (6 - 12 см), что исключает зависимость обработки от скорости протекание цемента.

2. Исключение контакта раствора с поверхностью магнитов и магнитопроводов, что исключает абразивную и химическую деструкцию поверхностей и повышает срок службы, а следовательно, надежность работы устройства.

3. Исключение сужения эффективного сечения устройства ферромагнитными частицами.

4. Кожух выполнен из диамагнитного материала, т.к. это позволяет предотвратить разрушение магнитопроводов и магнитов от действия окружающей среды и позволяет распространить магнитное поле без потерь во внешнюю среду.

5. Магниты и магнитопроводы имеют форму колец, т. к. это позволяет одинаково эффективно обрабатывать все участки потока жидкости.

Осуществление способа осуществляется с помощью вышеизложенного устройства и поясняется на примерах реализации.

Пример 1.

Пример был реализован в лабораторных условиях. При испытании цементного тампонажного раствора для крепления скважин-портландцемента при определении его физико-химических свойств применяют цементное тесто, для приготовления которого берут 50% воды от массы цемента. В связи с тем, что омагничивание увеличивает активность цемента, а следовательно, уменьшает растекаемость до нижнего предела по технологичности, в эксперименте берут немного большее соотношение - 0,75. Раствор перемешивается в механической мешалке в течение 5 минут. Затем половину раствора пропускают через магнитное поле устройства для приготовления цементного тампонажного раствора со скоростью падения свободной струи. Вторую половину цементного раствора неомагничивают для дальнейшего сравнения их физико-химических свойств.

Магнитная обработка цементного раствора происходит непрерывно. При этом применяют высокоградиентные магнитные поля с градиентом напряженности 4,5 кЭ/см с напряженностью 1 кЭ с периодами повторения указанных параметров поля 7 и 8 см. Затем раствором заполняют формы для испытания прочностных свойств цементного камня и неомагниченного раствора (на изгиб, сжатие и разрыв и т. д. ). Плотность замеряют ареометром. Растекаемость омагниченного и неомагниченного раствора замеряют прибором ПР-1.

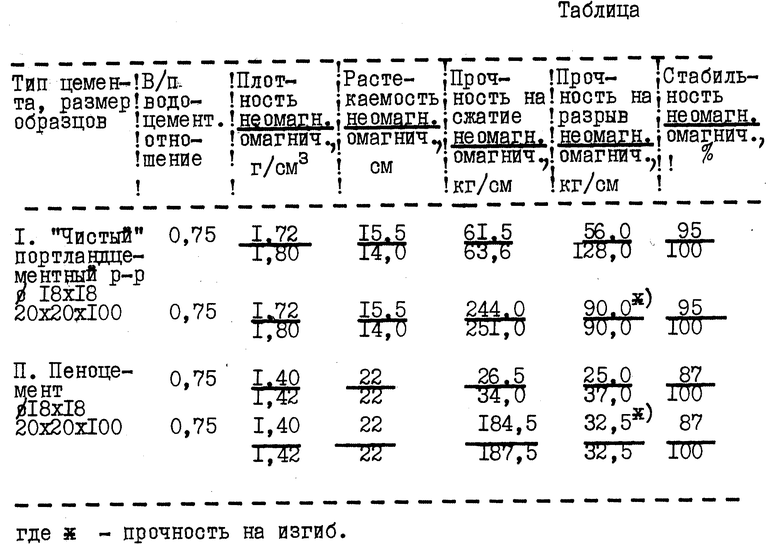

Величину растекаемости определяют отсчетом диаметра расплава в двух направлениях, соответствующих наибольшему и наименьшему диаметрам расплава, затем вычисляют среднее из этих двух значений. Данные измерений записаны в таблицу.

Пример 2.

Осуществляется как пример 1, но для испытания приготавливают пеноцемент, в котором соответственно вспенивают до плотности 1,40 г/см3.

При магнитной обработке пеноцемента применяют высокоградиентные магнитные поля с градиентом напряженности 5 кЭ/см с напряженностью 0,6 кЭ с периодами повторения указанных параметров поля 6 и 10 см.

Улучшение физико-химических свойств пеноцемента (см. таблицу).

Пример 3.

Осуществляют как пример 1, но при магнитной обработке цементного тампонажного раствора применяют высокоградиентные магнитные поля с градиентом+ напряженности 3 кЭ/см с напряженностью 0,8 кЭ с периодами повторения указанных параметров поля 9 - 12 см.

Физико-механические свойства цементного тампонажного раствора аналогичны свойствам портландцементного раствора, описаны в примере 1 (см. таблицу).

Из таблицы видно, что омагничивание цементного тампонажного раствора улучшает его физико-механические свойства. При этом время воздействия составляет доли секунды. Таким образом, повышается эффективность обработки раствора.

Источники информации, принятые во внимание при составлении заявки:

SU 1640369 AI, 07.04.91.

SU 1375802 A, 23.02.88.

Миненко В.И. Магнитная обработка водно-дисперсных смесей. Киев, Техника, 1970, с. 217.

Бережной А.И. и др. Электрические и механические методы воздействия при цементировании скважин. М.: Недра, 1976, с. 183.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНОГО ЦЕМЕНТНОГО РАСТВОРА (ВАРИАНТЫ) | 2009 |

|

RU2396301C1 |

| УСТАНОВКА ПОДГОТОВКИ ПРОДУКЦИИ СКВАЖИН | 1999 |

|

RU2149260C1 |

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 1990 |

|

SU1785104A1 |

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 2001 |

|

RU2190453C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 1989 |

|

RU2021497C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 1992 |

|

RU2018632C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ДВИЖУЩИХСЯ НЕФТЕВОДОГАЗОВЫХ СМЕСЕЙ | 2000 |

|

RU2169033C1 |

| Способ цементирования обсадной колонны | 1985 |

|

SU1404638A1 |

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ | 2000 |

|

RU2176308C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ИЗОЛЯЦИИ ТРУБОПРОВОДА | 1995 |

|

RU2087790C1 |

Использование: при обработке цементных тампонажных растворов магнитным полем при креплении скважин. Обеспечивает повышение эффективности обработки раствора и надежности работы устройства. Способ включает обработку магнитным полем цементного тампонажного раствора. В качестве магнитного поля используют высокоградиентные магнитные поля. Эти поля меняют свою напряженность 0,6 - 1,0 кЭ и направление на обратное с периодом 6 - 12 см по ходу движения раствора. Они обеспечивают градиент напряженности 3 - 5 кЭ/см. Устройство включает внешний трубопровод и кожух. Кожух - цилиндрической формы. Внутри него соосно и поочередно размещены магниты и магнитопроводы. Устройство обеспечивает прохождение раствора между внешним трубопроводом и кожухом. Кожух выполнен непроницаемым из диамагнитного материала. Он имеет заглушки с торцев. Магниты и магнитопроводы размещены с возможностью изменения напряженности и направления магнитного поля на обратное с периодом 6 - 12 см. 2 с.п. ф-лы, 1 табл, 1 ил.

| Магнитное устройство для предотвращения отложения солей в скважине | 1985 |

|

SU1375802A1 |

| Устройство для обработки цементного раствора | 1989 |

|

SU1640369A1 |

| Намагничивающее устройство для тампонирования скважин | 1974 |

|

SU659726A1 |

| Зельцер П.Я | |||

| Некоторые результаты магнитно-механического воздействия на тампонажные цементные растворы | |||

| ЭИ, Газовая промышленность, Серия: геология, бурение и разработка газовых месторождений, выпуск 3 | |||

| - М.: ВНИИЭгазпром, 1980, с.10-14 | |||

| Курников Ю.А | |||

| и др | |||

| Омагничивающие устройства для обработки тампонажного раствора при креплении нефтяных и газовых скважин, рукопись N 2227-Ук, депонирована в УкрНИИНТИ, 1986 | |||

| Бережной А.И | |||

| и др | |||

| Электрические и механические методы воздействия при цементировании скважин | |||

| - М.: Недра, 1976, с.183 | |||

| Миненко В.И | |||

| Магнитная обработка водно-дисперсных смесей | |||

| - Киев: Техника, 1970, с.217. | |||

Авторы

Даты

1998-08-20—Публикация

1996-09-10—Подача