Изобретение относится к нефтегазодобывающей промышленности и может быть использовано в качестве тампонажного пеноцементного состава при цементировании обсадных колонн в условиях аномально низких пластовых давлений и возможных поглощений и установке цементных мостов при освоении и опробовании объектов нефтяных и газовых скважин при наличии разнонапорных пластов.

Известна композиция для приготовления пеноцементного тампонажного раствора, содержащая тампонажный цемент, сульфонол и воду, которая дополнительно содержит карбамидо-формальдегидную смолу при следующем соотношении ингредиентов, мас.ч.:

Тампонажный цемент - 100

Сульфонол - 0,5 - 0,7

Карбамидо-формальдегидная смола - 0,7 - 1,1

Вода - 55 - 60

имеющая степень аэрирования 6 - 8. [1]

Недостатками известной композиции являются

- низкая прочность формируемого цементного камня;

- низкая устойчивость пеноцементного раствора при кратности пены менее 3;

- повышенное водосодержание раствора.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является тампонажный пеноцементный состав для тампонажного пакера или моста, содержащий цемент, поверхностно-активное вещество и воду, дополнительно содержит мел, а в качестве поверхностно-активного вещества - синтанол при следующем соотношении исходных ингредиентов, мас.ч. [2]:

Цемент - 37 - 60

Мел - 7 - 30

Синтанол - 0,5

Вода - 33

Однако известный тампонажный пеноцементный состав имеет низкую прочность и высокую газопроницаемость формируемого цементного камня, а также значительные сроки схватывания, что не обеспечивает надежной крепи скважин в условиях аномально низких пластовых давлений и необходимого качества работ при освоении и опробовании объектов нефтяных и газовых скважин, имеющих разнонапорные продуктивные пласты.

Заявляемое изобретение решает задачу повышения качества крепления скважин и установки разделительных мостов при опробовании объектов нефтяных и газовых скважин в условиях аномально низких пластовых давлений и разнонапорных пластов за счет сокращения сроков схватывания пеноцементного состава, повышения прочности и снижения газопроницаемости формируемого цементного камня при сохранении устойчивости состава с кратностью пены 1,5 - 1,8 и плотности состава 1,18 - 0,85 г/см3.

Для решения поставленной задачи согласно предлагаемому тампонажному пеноцементному составу, содержащему цемент, добавку, поверхностно-активное вещество и воду, он дополнительно содержит хлористый кальций и сульфацелл, а в качестве добавки - аппретированные стеклянные микросферы при следующем соотношении ингредиентов, мас.ч.:

Цемент - 97,0 - 99,0

Аппретированные стеклянные микросферы - 1,0 - 3,0

Поверхностно-активное вещество - 0,5 - 0,7

Сульфацелл - 0,3 - 0,4

Хлористый кальций - 3,5 - 4,0

Вода - 50,0

Плотность пеноцементного состава зависит от кратности пены и определяется в зависимости от конкретных условий цементирования (градиента пластового давления, давления поглощения и т.д.). При проведении работ по цементированию скважин в условиях аномально низких пластовых давлений и ликвидации поглощений в процессе бурения, крепления и опробования скважин наиболее приемлемая плотность пеноцементного состава в пределах 0,85 - 1,18 г/см3.

Отличием предлагаемого тампонажного пеноцементного состава является дополнительное введение хлористого кальция и сульфацелла в состав и использование аппретированных стеклянных микросфер в качестве добавки при заявляемых соотношениях ингредиентов.

Реагент сульфацелл - водорастворимая гидроксиэтилцеллюлоза представляет собой желтый или желтовато-белый продукт, который легко растворяется в воде, образуя растворы различной вязкости. Сульфацелл выпускается в виде порошка или гранул АО "Полицелл".

Известно использование сульфацелла в качестве стабилизатора буровых и тампонажных растворов [3, 4].

Аппретированные стеклянные микросферы представляют собой легкий сыпучий порошок белого цвета, состоящий из отдельных полых частиц сферической формы размером в пределах 15 - 200 мкм. Микросферы вырабатывают из натриевоборосиликатного стекла в АО "НПО Стеклопластик".

Известно применение стеклянных микросфер в качестве облегчающей добавки в тампонажные растворы [5].

Применение аппретированных стеклянных микросфер в качестве добавки заявляемого тампонажного пеноцементного состава обеспечивает устойчивость пеноцемента за счет того, что полученная суспензия микросфер и тампонажного цемента прочно удерживается в узлах ячеек (пузырьков) пены образующегося пеноцементного раствора, что при твердении обеспечивает неподвижность воздушных пузырьков с образованием "каркаса".

Микросферы, содержащие в своем составе более 90% кремнезема, в процессе твердения пеноцемента способствуют образованию низкоосновных гидросиликатов кальция, отличающихся низковолокнистой структурой и содержащих кристаллы коллоидных размеров. В сочетании с мельчайшими пузырьками воздуха (газа), получаемого в процессе вспенивания, при твердении микросферы способствуют получению мелкозернистого малопроницаемого камня, содержащего в своей структуре разобщенные между собой мельчайшие пузырьки воздуха, что обеспечивает низкую газопроницаемость формируемого цементного камня.

Использование в заявляемом составе хлористого кальция позволяет обеспечить технологически необходимые сроки схватывания пеноцементного раствора и повысить прочность формируемого камня.

Наличие в заявляемом составе сульфацелла (ПАВ) обеспечивает длительное удерживание суспензии стеклянных микросфер и тампонажного цемента в заявляемом составе во взвешенном состоянии, что повышает его седиментационную устойчивость.

Повышенное содержание тампонажного цемента обеспечивает высокую прочность формируемого цементного камня и сокращение сроков схватывания пеноцементного состава.

Достигаемый при осуществлении изобретения технический результат заключается в повышении прочности и снижении газопроницаемости формируемого цементного камня, сокращении сроков схватывания пеноцементного состава при сохранении его устойчивости с кратностью пены 1,5 - 1,8 и плотности 0,85 - 1,18 г/см3, что обеспечивает высокое качество крепления скважин и установки разделительных мостов при опробовании объектов нефтяных и газовых скважин в условиях аномально низких пластовых давлений и разнонапорных пластов.

В заявляемом техническом решении совместное применение хлористого кальция и сульфацелла и использование аппретированных стеклянных микросфер в качестве добавки в заявляемых соотношениях позволяет решить новую техническую задачу: повышение качества крепления скважин и установки разделительных мостов при опробовании объектов нефтяных и газовых скважин путем повышения прочности и снижения газопроницаемости формируемого цементного камня, сокращения сроков схватывания при сохранении устойчивости пеноцементного состава с кратностью пены 1,5 - 1,8 и плотности состава 1,18 - 0,85 г/см3, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Предлагаемый тампонажный пеноцементный состав готовят следующим образом.

Предварительно готовят жидкость затворения, в качестве которой используют водную суспензию реагентов. В промысловых условиях для ее приготовления используют гидромешалку, входящую в состав буровой установки. В лабораторных условиях при проведении опытов используют лабораторную лопастную мешалку.

В лабораторной мешалке готовят водный раствор сульфацелла, в который добавляют хлорид кальция и перемешивают до получения однородного раствора. В полученный раствор добавляют микросферы и тщательно перемешивают до получения устойчивой суспензии с равномерно распределенными по всему объему частицами микросфер. На приготовленной суспензии осуществляют затворение тампонажного цемента. Затем в тампонажный раствор вводят поверхностно-активное вещество (ПАВ). Вспенивание приготовленного тампонажного состава производят путем перемешивания его в лабораторной лопастной мешалке в течение 5 - 7 минут.

После перемешивания определяют плотность вспененных тампонажных растворов, кратность пены, устойчивость пеноцементного состава, время твердения, прочность и газопроницаемость цементного камня по известным методикам.

Аналогичным образом готовят контрольные (невспененные) тампонажные составы, но без ПАВ, у которых определяют только плотность. Устойчивость - это способность вспененного тампонажного состава сохранять первоначально достигнутую высоту столба в мерном цилиндре в течение срока схватывания.

Кратность пены определяется отношением высоты вспененного тампонажного состава к высоте невспененного (контрольного) тампонажного состава в определенной емкости, например в мерном цилиндре.

При проведении лабораторных исследований были использованы:

- водопроводная вода;

- мел технический по ГОСТ 17498-72;

- сульфацелл по ТУ 6-55-221-1210-91;

- хлорид кальция по ГОСТ 450-77*;

- тампонажный портландцемент по ГОСТ 1581-96;

- аппретированные стеклянные микросферы МС-А9 по ТУ 6-48-108-94;

- в качестве ПАВ использовали сульфонол НП-1 по ТУ 6-01-862-73 и синтапол по ТУ 6-14-577-77.

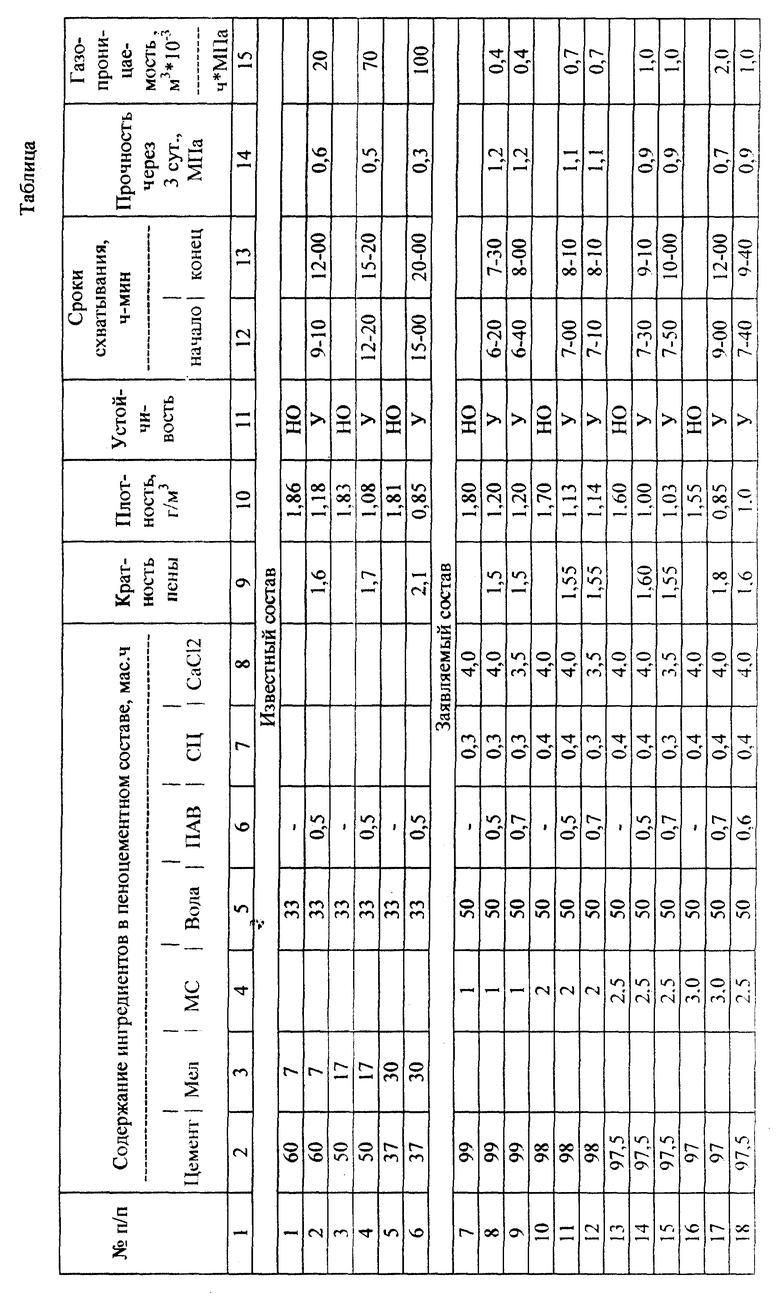

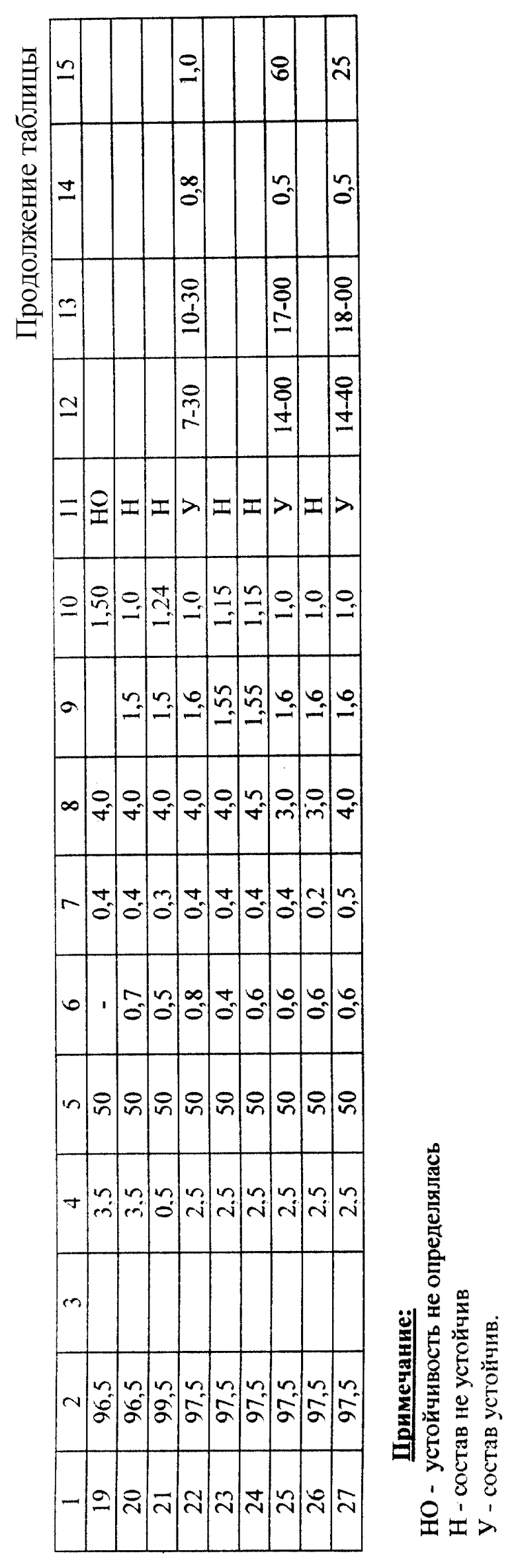

Для проведения лабораторных исследований были приготовлены тампонажные растворы с компонентными составами, приведенными в таблице.

ПРИМЕР. Для приготовления тампонажного раствора взяли 50 г водопроводной воды, растворили в ней 0,3 г сульфацелла и 4 г хлорида кальция. После полного растворения реагентов добавили 1 г микросфер и тщательно перемешали до получения устойчивой суспензии. Затем на полученной суспензии затворили 100 г тампонажного портландцемента (опыт 7).

В аналогичный тампонажный раствор добавили 0,5 мл ПАВ, в качестве которого использовали сульфонол, и лопастной лабораторной мешалкой перемешивали в течение 5 минут, а затем определяли плотность раствора, кратность пены и технологические параметры (опыт 8).

Приготовление тампонажного состава производили согласно ГОСТ 26798.0-85. Технологические параметры состава: плотность и сроки схватывания определяли по ГОСТ 26798.1-85. Предел прочности цементного камня на изгиб определяли по ГОСТ 26798.2-85. Удельную газопроницаемость, характеризующую состояние пористой среды (цементного камня), определяли экспериментальным путем на специальной установке, описанной в работе [6] с использованием образцов цилиндрической формы диаметром 18 мм и высотой 18 мм.

Подобным образом были исследованы составы с различной концентрацией ингредиентов по заявляемому тампонажному пеноцементному составу и составу по прототипу. Результаты исследований представлены в таблице.

Анализ данных таблицы показал, что состав по прототипу (опыты 2, 4, 6) имеет низкую прочность цементного камня в пределах 0,3 - 0,6 МПа; значительные сроки схватывания: начало схватывания 9 ч 10 мин - 15 ч, конец схватывания 12 ч - 20 ч; высокую газопроницаемость (20 - 100) м3 • 10-3/ч • МПа.

Предлагаемый пеноцементный состав с содержанием компонентов в заявляемых пределах устойчив при кратности пены от 1,5 до 1,8. При этом сроки схватывания состава составляют:

- при кратности пены 1,5

начало схватывания - от 6 ч 20 мин до 6 ч 40 мин,

конец схватывания - от 7 ч 30 мин до 8 ч;

- при кратности пены 1,8

начало схватывания - 9 ч,

конец схватывания - 12 ч.

Таким образом, заявляемый состав имеет значительно меньшие сроки схватывания, чем состав по прототипу.

Прочность цементного камня на изгиб определялась через 3 суток твердения в нормальных условиях и составила 0,7 - 1,2 МПа, что в два раза превышает показатели прочности камня состава по прототипу.

Газопроницаемость цементного камня через 3 суток твердения составляет (0,4 - 2,0) м3 • 10-3/ч • МПа, что значительно ниже газопроницаемости цементного камня по прототипу.

Содержание аппретированных стеклянных микросфер в заявляемом составе в пределах 1 - 3 мас.ч. является оптимальным. При содержании в тампонажном пеноцементном составе микросфер 0,5 мас.ч. (опыт 21), что менее заявляемых значений, при кратности пены 1,5 состав имеет повышенную плотность и неустойчив. При содержании микросфер 3,5 мас.ч. воздухововлечение в тампонажный состав затруднено за счет проявляющегося эффекта пеногашения (опыт 20).

Оптимальным является содержание поверхностно-активного вещества в пределах 0,5 - 0,7 мас.ч., т.к. при меньшем содержании не обеспечивается вспенивание раствора (опыт 23) и он неустойчив. При содержании ПАВ 0,8 мас.ч. дальнейшего увеличения воздухововлечения в пеноцементный состав не наблюдается (опыт 22) и происходит неоправданный перерасход компонентов.

В качестве ПАВ наряду с сульфонолом могут быть использованы неионогенные ПАВ типа синтанол, ОП-7, ОП-10 и др.

Содержание хлористого кальция 3,5 - 4,0 мас.ч. в заявляемом составе является оптимальным, т.к. увеличение его содержания до 4,5 мас.ч. приводит к снижению седиментационной устойчивости тампонажного раствора из-за ослабления стабилизирующего действия сульфацелла в результате кальциевой агрессии (опыт 24), а при уменьшении его содержания до 3,0 мас.ч. значительно увеличиваются сроки схватывания и не обеспечивается необходимая прочность и газопроницаемость цементного камня (опыт 25).

Содержание сульфацелла 0,3 - 0,4 мас.ч. в заявляемом составе является оптимальным. При снижении его содержания до 0,2 мас.ч. не обеспечивается седиментационная устойчивость тампонажного раствора (опыт 26) за счет усиления кальциевой агрессии. При увеличении его содержания до 0,5 мас.ч. увеличиваются сроки схватывания и формируемый цементный камень имеет низкую прочность и высокую газопроницаемость (опыт 27).

Содержание тампонажного цемента принято оптимальным в пределах 97,0 - 99,0 мас. ч. При содержании цемента 99,5 мас.ч. пеноцементный состав имеет повышенную плотность и неустойчив (опыт 21). При содержании цемента 96,5 мас.ч. пеноцементный состав неустойчив из-за повышенного содержания микросфер, при котором проявляется эффект пеногашения.

Предлагаемое техническое решение обеспечивает высокое качество крепления скважин и эффективность установки разделительных мостов в условиях аномально низких пластовых давлений и возможных поглощений, а также надежное и качественное проведение работ при освоении и опробовании нефтяных и газовых скважин с разнонапорными пластами.

Источники информации

1. Авт. свидетельство СССР N 1802085, 6 МПК E 21 B 33/138, БИ N 10, 1993.

2. Патент РФ N 2089717, 6 МПК E 21 B 33/138, БИ N 25, 1997, (прототип).

3. Пеньков А. И. и др. Стабилизация буровых растворов сульфацеллом при проводке скважин в условиях полиминеральной агрессии. РИ, серия "Бурение", М., ВНИИОЭНГ, N 12, 1981.

4. Патент РФ N 2136843, 6 МПК E 21 B 33/138, 1999.

5. Вяхирев Р. И. и др. Облегчающая добавка к тампонажным растворам. Ж. "Газовая промышленность", N 6, 1997.

6. Данюшевский B.С. и др. Справочное руководство по тампонажным материалам. М.: Недра, 1973, с. 261-276.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2000 |

|

RU2172812C2 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| ПЛАСТИФИКАТОР ТАМПОНАЖНЫХ РАСТВОРОВ | 1997 |

|

RU2122627C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2001 |

|

RU2205269C2 |

| СПОСОБ УПЛОТНЕНИЯ КРЕПИ ГАЗОВЫХ СКВАЖИН | 1998 |

|

RU2166613C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ | 2000 |

|

RU2187533C2 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2004 |

|

RU2268350C1 |

| Пеноцементный тампонажный материал | 2017 |

|

RU2654112C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОД В ТРЕЩИНОВАТО-ПОРИСТЫХ ПЛАСТАХ | 2001 |

|

RU2232256C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА | 2001 |

|

RU2186942C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано в качестве тампонажного пеноцементного состава при цементировании обсадных колонн в условиях аномально низких пластовых давлений и возможных поглощений и установке разделительных мостов при освоении и опробовании объектов нефтяных и газовых скважин при наличии разнонапорных пластов. Тампонажный пеноцементный состав, содержащий цемент, добавку, поверхностно-активное вещество и воду, дополнительно содержит хлористый кальций и сульфацелл, а в качестве добавки - аппретированные стеклянные микросферы при следующем соотношении ингредиентов, мас.%: цемент 97,0-99,0, аппретированные стеклянные микросферы 1,0-3,0, поверхностно-активное вещество 0,5-0,7, сульфацелл 0,3-0,4, хлористый кальций 3,5-4,0, вода 50,0. Технический результат - повышение прочности и снижение газопроницаемого формируемого цементного камня, сокращение сроков схватывания пеноцементного состава при сохранении его устойчивости с кратностью пены 1,5-1,8 и плотности 0,85-1,18 г/см3. 1 табл.

Тампонажный пеноцементный состав, содержащий цемент, добавку, поверхностно-активное вещество и воду, отличающийся тем, что он дополнительно содержит хлористый кальций и сульфацелл, а в качестве добавки - аппретированные стеклянные микросферы при следующем соотношении ингредиентов, мас.ч.:

Цемент - 97,0-99,0

Аппретированные стеклянные микросферы - 1,0-3,0

Поверхностно-активное вещество - 0,5-0,7

Сульфацелл - 0,3-0,4

Хлористый кальций - 3,5-4,0

Вода - 50,0

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ ДЛЯ ТАМПОНАЖНОГО ПАКЕРА ИЛИ МОСТА | 1995 |

|

RU2089717C1 |

| Тампонажный пеноцементный раствор | 1988 |

|

SU1633092A1 |

| Супероблегченный пеноцементный тампонажный раствор | 1980 |

|

SU927973A1 |

| Аэрированный тампонажный раствор | 1985 |

|

SU1416668A1 |

| Композиция для приготовления пеноцементного тампонажного раствора | 1990 |

|

SU1802085A1 |

| US 3963507 A, 15.07.1976 | |||

| US 4871395 A, 03.10.1989. | |||

Авторы

Даты

2001-11-27—Публикация

2000-04-14—Подача