Изобретение относится к области теплоэнергетики, а более конкретно - к поддержанию частоты вращения паровой турбины с использованием для этой цели супервизорного регулятора, включающего в себя электронный и паромеханический регуляторы.

Известна система для автоматического поддержания частоты вращения паровой турбины, содержащая исполнительный сервомотор, подключенный к импульсной магистрали трансформатора давления с насосом-датчиком частоты вращения и электродвигателем задатчика, измеритель напора, связанный с корректирующим сервомотором, и автоматический корректор уставки [1].

В данной системе насос, связанный с валом турбины, служит датчиком частоты вращения, который управляет положением золотника трансформатора давления. Последний через импульсную магистраль воздействует на исполнительный сервомотор регулирующего клапана дозирующего узла, через который подводится пар к паровой турбине. Задатчик снабжен электродвигателем, который меняет уставку системы, воздействуя на натяжение пружины золотника трансформатора давления.

При изменении частоты вращения паровой турбины изменяется напор насоса, давление от которого подводится под торец золотника измерителя напора. С другого торца этого золотника установлена пружина, затяжка которой осуществляется при помощи регулировочного винта. Под действием изменяющего давления за насосом золотник измерителя напора смещается, в результате чего на поршне корректирующего сервомотора возникает перепад давлений. Сервомотор смещается и замыкает соответствующий контакт управления электродвигателем, который изменяет затяжку пружины золотника трансформатора давления. Последний через импульсную магистраль изменяет положение исполнительного сервомотора регулирующего клапана дозирующего узла. Изменение подачи пара в паровую турбину будет происходить до тех пор, пока частота вращения турбины не восстановится.

Недостатком данной системы является то, что она очень сложна по конструкции, поэтому менее надежна в работе. Кроме того, из-за недостаточно хорошего быстродействия отдельных узлов, входящих в данную систему, последняя регулирует частоту вращения турбины с недостаточно высокой степенью точности.

Наиболее близким техническим решением к данной системе по технической сущности, достигаемому результату и числу совпадающих признаков является система для автоматического поддержания частоты вращения паровой турбины, содержащая размещенный перед последней дозирующий узел с входной и выходной магистралями, электронный регулятор, связанный с одной стороны через датчик частоты вращения с валом турбины, а с другой - с электрогидропреобразователем, соединенным непосредственно с одной из полостей промежуточного узла, который через шток связан с клапанным устройством, гидравлически подключенным к сервопоршню дозирующего узла, и подводящий канал, связанный с источником высокого давления [2].

В данной системе в электронном регуляторе задатчик при помощи линейного вращающегося трансформатора вырабатывает электрический сигнал на один из входов сумматора. Другой сигнал на этот сумматор подается от тахогенератора, связанного с одной стороны с валом турбины, а с другой - с вращающимся масштабным трансформатором, вторым линейным вращающимся трансформатором и ограничителем. В случае несовпадения заданной и фактической скоростей вращения сигнал рассогласования подается на электрогидропреобразователь, в котором электрический сигнал преобразуется в перепад давлений, поступающий на промежуточный узел, выполненный в виде промежуточного сервопоршня. Последний перемещается и изменяет положение регулирующего элемента дозирующего узла. В одну полость сервопоршня дозирующего узла подается высокое давление рабочей жидкости, а из другой осуществляется слив, в результате чего под действием перепада давлений на сервопоршне последний смещается и изменяет положение регулирующего клапана, через который поступает пар в паровую турбину. Изменение положения этого клапана будет происходить до тех пор, пока величина сигнала рассогласования не приблизится к нулю.

Недостатком работы данной системы является то, что она, во-первых, достаточно сложна по конструкции, а потому менее надежна в работе и, во-вторых, электрогидропреобразователь получается достаточно громоздким из-за того, что требуются значительные усилия для перемещения отдельных элементов гидравлической части системы. И в-третьих, при выходе из строя отдельных узлов электронного блока вся система остановится, что весьма нежелательно для транспортных установок, на которых она ставится, например, для судовых установок.

Целью изобретения является устранение указанных выше недостатков, повышение надежности, точности поддержания частоты вращения и упрощение конструкции.

Указанная цель достигается тем, что в системе для автоматического поддержания частоты вращения паровой турбины, содержащей размещенный перед последней дозирующий узел с входной и выходной магистралями, электронный регулятор, связанный с одной стороны через датчик частоты вращения с валом турбины, а с другой - с электрогидропреобразователем, соединенным непосредственно с одной из полостей промежуточного узла, который через шток связан с клапанным устройством, гидравлически подключенным к сервопоршню дозирующего узла, и подводящий канал, связанный с источником высокого давления, в качестве источника высокого давления использован насос, связанный с валом турбины, в подводящем канале установлен дроссель, а промежуточный узел выполнен в виде мембраны, другая полость которой соединена с той частью канала, которая размещена до дросселя, а первая - через дополнительный жиклер с редукционным клапаном и с той частью канала, которая расположена за дросселем, причем в первой полости размещены две коаксиально расположенные пружины, клапанное устройство непосредственно подключено к входной магистрали, электрогидропреобразователь выполнен в виде электромагнитного клапана, изменяющего скважность в зависимости от сигнала, поступающего от электронного регулятора, редукционный клапан выполнен в виде подпружиненной заслонки с седлом, которое непосредственно связано с той частью канала, которая расположена за дросселем, а пружинная полость клапана соединена со сливной полостью масляной системы паровой турбины, дозирующий элемент выполнен в виде двухседельного клапана, связанного через стержень с сервопоршнем.

Перечисленные выше новые признаки в данной системе являются существенными, так как они достаточны для того, чтобы отличить данную систему для автоматического поддержания частоты вращения от всех известных аналогичных систем, и при наличии указанных новых признаков добиваемся получения положительного эффекта, а именно: упрощение конструкции, повышение надежности и точности поддержания частоты вращения.

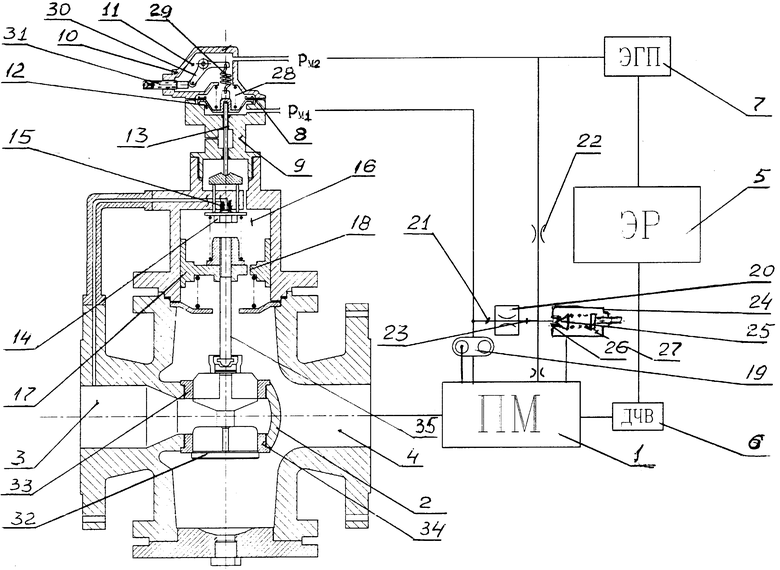

На чертеже представлена схема работы данной системы.

Система содержит связанный с паровой турбиной 1 дозирующий узел 2 с входной магистралью 3 и выходной магистралью 4, электронный регулятор 5, соединенный с одной стороны через датчик 6 частоты вращения с валом турбины 1, а с другой - с электрогидропреобразователем, выполненным в виде электромагнитного клапана 7, промежуточный узел, выполненный в виде мембраны 8, размещенной между корпусом 9 и крышкой 10 и образующей с последней первую полость 11, а с корпусом 9 - вторую полость 12, в которой расположен шток 13, связывающий мембрану 8 с клапанным устройством, имеющим подпружиненную заслонку 14 и седло 15, соединенное с входной магистралью 3, причем заслонка 14 размещена в управляемой полости 16 сервопоршня 17 дозирующего узла 2, в дне которого выполнено проточное дросселирующее отверстие 18, насос 19, связанный с валом турбины 1 и питающийся маслом, забираемым из масляной системы последней, дроссель 20, установленный в подводящем канале, причем та часть 21 канала, которая расположена перед дросселем 20, соединена со второй полостью 12, жиклер 22, размещенный между первой полостью 11 и той частью 23 канала, которая размещена за дросселем 20, редукционный клапан 24, имеющий подпружиненную заслонку 25 и седло 26, которое непосредственно связано с каналом 23, а пружинная полость 27 клапана 24 соединена со сливной полостью масляной системы паровой турбины.

Первая полость 11 непосредственно соединена с электромагнитным клапаном 7, и в ней размещены две пружины 28 и 29, причем первая размещена между мембраной 8 и крышкой 10, а вторая связывает ту же мембрану с рычагом 30, другой конец которого упирается в регулировочный винт 31.

Дозирующий узел 2 выполнен в виде двухседельного клапана 32, образующего с седлами 33 и 34 дросселирующие щели, через которые пар поступает в выходную магистраль 4 и далее в паровую турбину 1. Стержень 35 соединяет двухседельный клапан 32 с дном сервопоршня 17.

Система работает следующим образом.

На установившихся режимах, когда частота вращения паровой турбины не изменяется, паромеханический регулятор, в состав которого входит насос 19, связанный с валом турбины 1, не изменяет свою частоту и поэтому перепад давлений на дросселе 20 также не изменяется. Мембрана 8, следящая за данным перепадом и настроенная на определенный перепад давлений, остается неподвижной, в результате чего воздействие этой мембраны через шток 13 на заслонку 15 клапанного устройства также не происходит. Следовательно, сервопоршень 18 вместе с клапаном 32 остается на прежнем месте, подвод пара к паровой турбине 1 не изменится. Одновременно датчик 6 частоты вращения, установленный на валу турбины, подает постоянный сигнал в электронный регулятор 5, где не вырабатывается сигнал ошибки и поэтому не подается сигнал на электромагнитный клапан 7 с целью изменения скважности. Изменения давления в полости 11 мембраны 8 поэтому не происходит.

В случае изменения частоты вращения паровой турбины 1 насос 19 паромеханического регулятора также изменяет свою частоту, что приводит к изменению перепада давлений на дросселе 20. Давления в каналах 21 и 23 передаются в полости 12 и 11. Под действием этого перепада давлений мембрана 8 начинает изменять свое положение и через шток 13 воздействует на заслонку 14 клапанного устройства. За счет изменения положения этой заслонки относительно седла 15 изменяется давление в полости 16, что приведет к изменению перепада давлений на сервопоршне 17 и смещению последнего вместе с клапаном 32. Дросселирующие щели между этим клапаном и седлами 33 и 34 изменяются, и, следовательно, изменяется подача пара в паровую турбину 1. Такое изменение будет происходить до тех пор, пока частота вращения не восстановится с определенной степенью точности. Если бы работал только паромеханический регулятор, то поддержание им частоты вращения паровой турбины 1 было бы на уровне 95-98% от настроенных.

Однако в данную систему входит также электронный контур регулирования, который осуществляет коррекцию паромеханического регулятора. Этот контур включает в себя датчик 6 частоты вращения, установленный на валу турбины, электронный регулятор 5 и электрогидропреобразователь, выполненный в виде электромагнитного клапана 7. Датчик 6 генерирует сигнал, пропорциональный частоте вращения турбины 1, который затем поступает в электронный регулятор 5, где он сравнивается с заданным уровнем ( с заданной частотой вращения). При несовпадении значений этих сигналов в электронном регуляторе формируется сигнал ошибки, поступающий на электромагнитный клапан 7, изменяющий скважность пропорционально сигналу ошибки. При отклонении скважности от равновесного значения изменяется несколько давление Pм2 масла в полости 11 мембраны 8 паромеханического регулятора. Мембрана через шток 13 несколько изменяет положение заслонки 14 относительно седла 15, изменяя тем самым давление в полости 16 сервопоршня 17. Двухседельный клапан 32 несколько перемещается относительно своих седел 33 и 34, корректируя расход пара в паровую турбину, уменьшая тем самым статическую ошибку паромеханического регулятора. Благодаря такой корректировке, точность поддержания частоты вращения турбины повышается.

В случае выхода одного из блоков электронного контура регулирования, в работе будет задействован лишь паромеханический регулятор, который будет поддерживать частоту вращения турбины, причем с меньшей точностью, чем с электронным контуром. Особенно это важно для транспортных установок, например, для судовых установок, так как с помощью паромеханического регулятора можно продолжить работу паровой турбины, вращающей винт судна, и довести тем самым его до определенного пункта.

В данной системе в качестве насоса используется масляный насос шестеренного типа, который предназначен для смазки подшипников паровой турбины. Кроме того, в этой системе применяется разгруженный двухседельный клапан 32, что позволяет последний перемещать с меньшими усилиями. Для поддержания определенного давления в канале 23 в систему включен редукционный клапан 24, который при превышении давления в этом канале часть масла перепускает через цепь, образованную седлом 26 и заслонкой 25, в пружинную полость 27 и далее в сливную полость масляной системы паровой турбины.

Благодаря применению в данной системе энергии пара, поступающего из входной магистрали 3 к седлу 15 клапанного устройства, в последней не используется более громоздкая масляная система для питания сервопоршня дозирующего узла.

Следует отметить, что данная система выполнена в виде супервизорной системы, включающей в себя паромеханический регулятор и электронный регулятор, корректирующий частоту вращения первого, уменьшая тем самым его статическую ошибку.

В предлагаемом изобретении данная система представлена как один из вариантов супервизорной системы, используемой для автоматического поддержания частоты вращения паровой турбины.

В ранней заявке N 96120852 от 15.10.96 был представлен другой вариант использования супервизорной системы поддержания частоты вращения паровой турбины, где в качестве электрогидропреобразователя использовался шаговый электродвигатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117770C1 |

| РОТОРНАЯ РАСШИРИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2137924C1 |

| РОТОРНАЯ РАСШИРИТЕЛЬНАЯ МАШИНА | 1998 |

|

RU2136892C1 |

| Двухканальная система топливопитания и регулирования газотурбинного двигателя | 2019 |

|

RU2700989C1 |

| Двухканальная система топливопитания и регулирования газотурбинного двигателя (ГТД) | 2018 |

|

RU2680475C1 |

| РОТОРНАЯ ОБЪЕМНАЯ МАШИНА | 1998 |

|

RU2138650C1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2553915C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2209990C1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2504677C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 1993 |

|

RU2037678C1 |

Система предназначена для поддержания частоты вращения паровой турбины с использованием для этой цели супервизорного регулятора, включающего в себя электронный и паромеханический регуляторы. В данной системе в качестве источника высокого давления использован насос 19, связанный с валом турбины 1. В подводящем канале установлен дроссель 23. Промежуточный узел выполнен в виде мембраны 8, другая полость которой соединена с той частью канала, которая размещена до дросселя 23, а первая - через дополнительный жиклер с редукционным клапаном и с той частью канала, которая расположена за дросселем 23. В первой полости размещены две коаксиально расположенные пружины 28 и 29. Клапанное устройство непосредственно подключено к входной магистрали. Такое выполнение системы позволит повысить ее надежность, точность поддержания частоты вращения и упростить конструкцию. 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 377741, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 280258, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-20—Публикация

1996-11-28—Подача