Изобретение относится к авиадвигателестроению, в частности к масляной системе газотурбинных двигателей летательных аппаратов. Изобретение может применяться также в турбомашинах для других областей народного хозяйства.

Известна масляная система газотурбинного двигателя, содержащая подключенную к магистралям нагнетания, откачки и суфлирования полость опоры ротора с маслосборником и установленные в этих магистралях соответственно топливомасляный теплообменник, откачивающий насос и приводной центробежный суфлер с линией сброса уловленного в нем масла (Бич М.М., Вейнберг Е.В., Сурнов Д.Н. Смазка авиационных газотурбинных двигателей. - М.: Машиностроение, 1978, с. 34, рис. 3.1).

Известная маслосистема не позволяет предотвратить в теплонапряженных полостях опор, суфлирующих магистралях и теплообменнике двигателя коксообразования используемых в нем горючесмазочных материалов, что снижает надежность работы двигателя. Особенно это явление характерно для полостей опор, например опоры турбины. Для снижения коксообразования путем уменьшения теплоотдачи в масло объем маслосборника выполняется минимально возможным.

Однако масло, стекающее в маслосборник со стенок полости опоры ротора и форсуночных коллекторов после останова двигателя, подвергается интенсивному тепловому воздействию от перегретых деталей турбины при отсутствии на неработающем двигателе охлаждения и циркуляции масла, что также приводит к его коксообразованию, при этом маленький объем маслосборника переполняется и масло через уплотнения перетекает в еще более горячую зону, проточную часть двигателя, что приводит не только к дальнейшему росту коксообразования, но даже и к пожару. Налицо явное техническое противопечие с одной стороны, для устранения перегрева масла объем маслосборника следует уменьшить, а с другой стороны, чтобы исключить его переполнение после останова двигателя, увеличить.

Для устранения коксообразования масла в суфлирующих магистралях двигателя необходимо с помощью уплотнений уменьшить проток горючих газов в полость опоры ротора, однако это приводит к уменьшению скорости их движения в магистралях, проходящих через горячие стойки двигателя, что является причиной образования в них кокса. Здесь также возникает техническое противоречие: с одной стороны, для устранения перегрева масла проток газов в полость опоры ротора необходимо исключить, а с другой стороны, для уменьшения коксообразования в суфлирующих магистралях скорость движения газа в суфлирующих магистралях необходимо увеличить.

Для уменьшения перегрева масла в топливомасляном теплообменнике используется для охлаждения топливо форсажной камеры, однако при выключении форсажа циркулирующее в нем масло с рабочей температурой порядка 200oC приводит к коксообразованию в топливе, температура коксования которого значительно ниже. Здесь также налицо техническое противоречие: с одной стороны, для исключения перегрева масла топливо форсажной камеры для охлаждения масла нужно использовать, а с другой стороны, этого делать нельзя из-за коксообразования в топливной полости теплообменника при выключении форсажа.

Предложенная масляная система позволяет устранить все эти технические противоречия.

Задача изобретения - повышение надежности путем устранения перегрева и коксования масла в опорах двигателя и суфлирующих магистралях, а также топлива в топливомасляном теплообменнике.

Указанная задача достигается тем, что масляная система газотурбинного двигателя, содержащая подключенную к магистралям нагнетания, откачки и суфлирования полость опоры ротора с маслосборником и установленные в этих магистралях соответственно топливо-масляный теплообменник, откачивающий насос и приводной центробежный суфлер с линией сброса уловленного в нем масла, снабжена компенсационной емкостью, сообщенной с магистралью суфлирования и гидравлически связанной с маслосборником и откачивающим насосом: в магистрали, сообщающей компенсационную емкость с магистралью суфлирования, установлен двухпозиционный нормально открытый клапан, полость управления которым сообщена с магистралью нагнетания: на входе в магистраль суфлирования из полости опоры ротора установлена форсунка с устройством для подачи масла, линия сброса уловленного суфлером масла подключена на вход откачивающего насоса, топливомасляный теплообменник выполнен в виде двух последовательно соединенных секций, топливные полости которых сообщены соответственно с магистралями подвода топлива в основную и форсажную камеры сгорания, между масляными полостями которых установлен двухпозиционный распределительный клапан, вход в который сообщен с отводом масла из секции, использующей топливо основной камеры сгорания, а выход через подпружиненный затвор с подводом и отводом масла секции, использующей топливо форсажной камеры сгорания, причем полость управления затвором сообщена с топливной полостью секции, использующей топливо форсажной камеры.

Новым является то, что масляная система газотурбинного двигателя снабжена компенсационной емкостью, сообщенной с магистралью суфлирования и гидравлически связанной с маслосборником и откачивающим насосом.

Кроме того, в магистрали, сообщающей компенсационную емкость с магистралью суфлирования, установлен двухпозиционный нормально открытый клапан, полость управления которого сообщена с магистралью нагнетания, на входе в магистраль суфлирования из полости опоры ротора установлена форсунка с устройством для подачи масла, линия сброса уловленного суфлером масла подключена на вход откачивающего насоса, топливомасляный теплообменник выполнен в виде двух последовательно соединенных секций, топливные полости которых сообщены соответственно с магистралями подвода топлива в основную и форсажную камеры сгорания, между масляными полостями которых установлен двухпозиционный распределительный клапан, вход в который сообщен с отводом масла из секции, использующей топливо основной камеры сгорания, а выход через подпружиненный затвор с подводом и отводом масла секции, использующей топливо форсажной камеры сгорания, причем полость управления затвором сообщена с топливной полостью секции, использующей топливо форсажной камеры.

Масляная полость опоры ротора благодаря наличию компенсационной (дополнительной) емкости, гидравлически связанной с ее маслосборником, может быть увеличена до объема, достаточного, чтобы вместить все излишки масла, скапливающиеся в полости после останова, и исключить утечку масла в проточную часть через уплотнения опоры ротора. При этом объем емкости опытным путем подбирается таким, что в горячей части полости опоры ротора после останова двигателя масло не остается. Наличие гидравлической связи емкости с магистралью суфлирования позволяет удалять воздух из емкости в процессе ее заполнения, а гидравлическая связь с откачивающим насосом позволяет опорожнять емкость при следующем запуске изделия, подготовив ее к очередному приему излишком масла. Емкость располагается в холодной зоне двигателя, что исключит коксование в ней масла.

Двухпозиционный нормально открытый клапан, управляемый давлением масла из магистрали нагнетания, установленный в линии суфлирования емкости, позволяет блокировать линию суфлирования от откачивающего насоса при его работе, что исключит подсос воздуха на вход насоса и обеспечит принудительную (более надежную) откачку масла из полости опоры ротора, а при останове выпустить воздух из емкости, так как он препятствует ее заполнению при останове изделия.

Установка форсунки с устройством для подачи масла на входе в магистраль суфлирования масляной полости опоры ротора позволила благодаря орошению суфлируемой среды дополнительным, незначительным расходом масла укрупнить включения масла, транспортируемые воздухом по горячим магистралям и предотвратить перегрев масла, приводящий, как известно, к выпадению кокса. Кроме того, подаваемое в суфлирующую магистраль масло выступает в качестве охладителя, способствуя из-за роста частиц масла уменьшению суммарной поверхности масляных включений. Это решение позволяет избежать использования дополнительного хладоагента (воздуха), для получения которого требуется вспомогательная установка (например, турбохолодильник), и кожух, устанавливаемый снаружи суфлирующей магистрали для продувки воздуха через него.

Линия сброса уловленного суфлером масла, подключенная на вход откачивающего насоса, приводит к существенному увеличению скорости движения потока суфлируемых газов, а следовательно, к уменьшению теплообмена между стенками магистрали суфлирования и потоком газов с включениями масла.

При этом эффективность сепарации масла в приводном центробежном суфлере возрастает благодаря тому, что к действию центробежных сил крыльчатки добавляется всасывающий эффект насоса откачки.

Благодаря блокированию с помощью затвора клапана масляной полости секции теплообменника, использующей топливо форсажной камеры, от масляной полости секции, использующей топливо основной камеры, при отсутствии давления топлива в топливной полости секции, использующей форсажное топливо, исключается теплообмен между циркулирующим горячим маслом и неподвижным топливом в секции с форсажным топливом, что предотвращает перегрев топлива и образование в нем кокса.

В итоге можно сказать, что реализация предложения позволит устранить один из наиболее значительных дефектов в доводке газотурбинного двигателя - перегрев и коксование масла в теплонапряженных опорах и магистралях двигателя.

Кроме того, предложение позволит сократить расход смазки не менее чем в два раза за счет более эффективного его улавливания в суфлере.

Отсутствие перегрева топлива в топливомасляном теплообменнике, использующем топливо форсажной камеры сгорания, при работе на бесфорсажных режимах исключает образование в нем кокса и повысит надежность элементов автоматики, расположенных в топливных магистралях за теплообменником, - форсунок и коллекторов.

Использование предложения практически не требует материальных затрат, экономит масло и позволяет осуществить "лечение" дефектных масляных систем готовых двигателей.

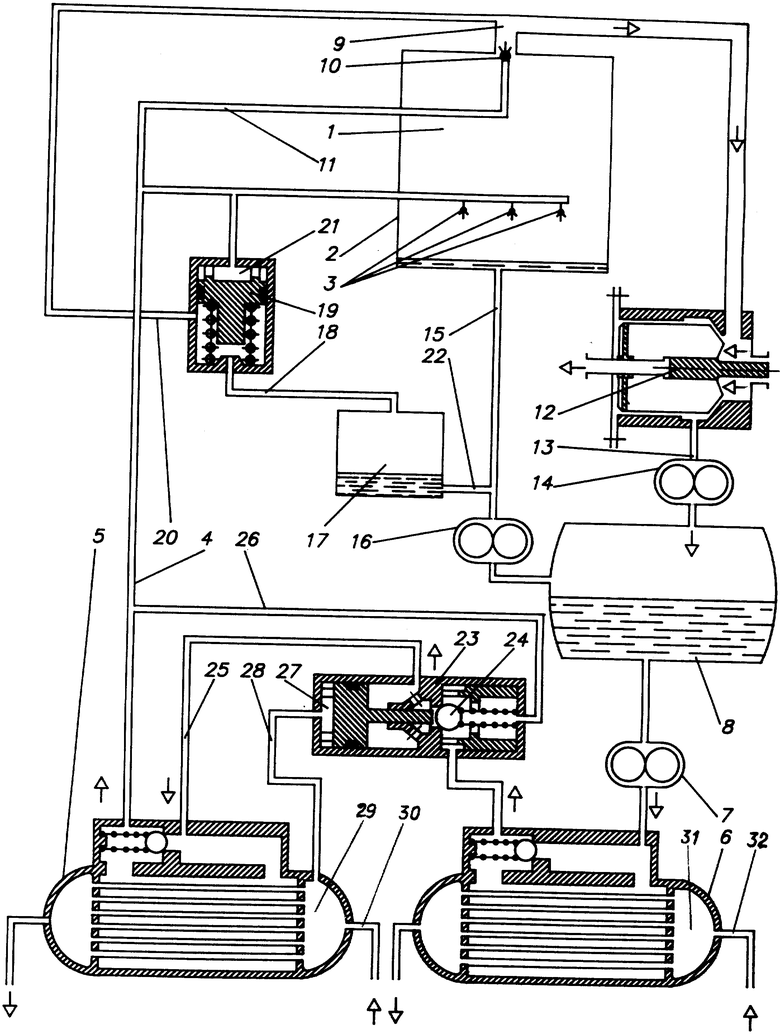

На чертеже изображена схема масляной системы газотурбинного двигателя.

Масляная система включает в себя полость 1 опоры ротора с маслосборником 2 и форсунками 3, подключенными через магистраль 4, теплообменные секции 5, 6, использующие соответственно топливо основной и форсажной камер сгорания и нагнетающий насос 7 к маслобаку 8. В верхней части полости 1 на входе в суфлирующую магистраль 9 установлена дополнительная форсунка 10, подключенная через магистраль 11 к магистрали 4, подводящей масло к форсункам 3. Суфлирующая магистраль 9 выведена на вход приводного центробежного суфлера 12, канал 13 сброса масла из которого сообщен со входом в откачивающий насос 14. Маслосборник 2 магистралью 15 откачки масла из полости 1 соединен с откачивающим насосом 16. Масляная система снабжена компенсационной емкостью 17, верхняя часть которой через магистраль 18, двухпозиционный нормально открытый клапан 19 и магистраль 20 сообщена с суфлирующей магистралью 9, причем полость управления 21 клапаном 19 сообщена с магистралью 4 подачи масла. Нижняя часть компенсационной емкости 17 через магистраль 22 гидравлически связана и с маслосборником 2, и с входом в откачивающий насос 16. Между теплообменными секциями 5 и 6 установлен двухпозиционный распределительный клапан 23 так, что вход в него сообщен с отводом масла из теплообменной секции 6, а выход через подпружиненный затвор 24, магистрали 25 и 26 сообщены соответственно с подводом и отводом масла из теплообменной секции 5, причем полость управления 27 затвором 24 соединена с топливной полостью последней - магистралью 28. Топливная полость 29 теплообменной секции 5 сообщена с магистралью 30 подачи топлива в форсажную камеру сгорания, а топливная полость 31 теплообменной секции 6 сообщена с магистралью 32 подачи топлива в основную камеру сгорания.

Масляная система газотурбинного двигателя работает следующим образом.

При запуске двигателя нагнетающий насос 7 забирает масло из маслобака 8 и переправляет его на вход теплообменной секции 6, в топливную полость 31 которой по магистрали 32 поступает топливо основной камеры сгорания. При выключенном форсаже подпружиненный затвор 24 отсекает магистраль 25 от секции 6 теплообменника и переправляет масло в магистраль 26, а затем через магистраль 4 подает его к форсункам 3. Движение масла по тракту теплообменной секции 5, использующей топливо форсажной камеры сгорания, отсутствует, а следовательно, не происходит коксования заполняющего его гидравлический тракт топлива. Из магистрали 4 масло попадает в полость управления 21 двухпозиционного нормально открытого клапана 19, разобщая магистрали 20 и 18. Компенсационная емкость 17 отключается от суфлирующей магистрали 9 и откачивающий насос 16 принудительно эвакуирует из маслосборника 2 через магистраль 15 отработанное масло в маслобак 8 для повторного использования. Проникающее в полость 1 горячие газы смешиваются с распыливаемым форсунками 3 маслом, подаваемым на смазку механизмом и переправляются для предотвращения повышения давления в окружающую атмосферу через магистраль 9 и суфлер 12. Перед поступлением в магистраль 9 смесь горячих газов с мельчайшими включениями масла дополнительно орошается небольшим расходом масла 0,5 л/мин с помощью форсунки 10, подключенной через магистрали 11,4, 26 и теплообменную секцию 6 к нагнетающему насосу 7. Струя масла, сбрасываемая во входную зону суфлирующей магистрали 9, разгоняет поток газов, что приводит к увеличению скорости их движения. Этому же способствует подключение канала 13 сброса масла из суфлера 12 на вход откачивающего насоса 14, препятствующее также и перекрытию проходного сечения для выхода суфлируемых газов в атмосферу.

В удаляемой из полости 1 газовоздушной среде будут содержаться более крупные включения масла, движущиеся с увеличенной скоростью, что уменьшит теплообмен между стенками магистрали 9 и потоком суфлируемого газа. Кроме того, подаваемое в суфлирующую магистраль 9 масло выступает также в качестве охладителя. При включении форсажа топливо по магистрали 30 поступает в топливную полость 29 секции 5, а оттуда по магистрали 28 попадает в полость управления 27, подпружиненный затвор перемещается вправо, отсекая магистраль 26 от секции 6 и подключая последнюю к магистрали 25. В результате масло проходит через две ступени охлаждения прежде, чем попадает в магистраль 4 подачи масла. При останове двигателя прекращается подача масла в полость 1 и в полость управления 21 двухпозиционного клапана 19. Клапан 19 открывается, сообщая магистрали 18 и 20 между собой и с суфлирующей магистралью 9. В результате компенсационная емкость 17 подготовлена к приему излишком масла из маслосборника 2. Масло по магистрали 15 выводится из горячей полости 1 опоры ротора в холодную компенсационную емкость 17 и при последующем запуске двигателя с помощью откачивающего насоса 16 переправляется в маслобак 8, освобождая ее для приема очередной порции масла при следующем останове двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ФОРСАЖНОЙ КАМЕРОЙ | 2013 |

|

RU2529280C1 |

| Масляная система газотурбинного двигателя | 2021 |

|

RU2779209C1 |

| СПОСОБ СУФЛИРОВАНИЯ МАСЛЯНЫХ ПОЛОСТЕЙ ОПОР РОТОРА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2148177C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273745C1 |

| Маслосистема авиационного газотурбинного двигателя с форсажной камерой | 2018 |

|

RU2705501C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА ДВУХРОТОРНОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2612547C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2578784C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2458234C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2535796C1 |

| Масляная система газотурбинного двигателя | 2022 |

|

RU2786876C1 |

Масляная система предназначена для газотурбинного двигателя. При запуске двигателя нагнетающий насос (7) забирает масло из маслобака (8) и переправляет его на вход теплообменной секции (6), использующей топливо основной камеры сгорания. При включенном форсаже подпружиненный затвор (24) отсекает магистраль (25) от секции (6) теплообменника и переправляет масло в магистраль (26), а затем через магистраль (4) подает его к форсункам (3). Движение масла по тракту теплообменной секции (5), использующей топливо форсажной камеры сгорания, отсутствует, а, следовательно, не происходит коксования заполняющего его гидравлический тракт топлива. Проникающие в полость (1) горячие газы смешиваются с распыливаемыми форсунками (3) маслом. Струя масла, сбрасываемая во входную зону суфлирующей магистрали (9), разгоняет поток газов, что приводит к увеличению скорости их движения. Этому же способствует подключение канала (13) сброса масла из суфлера (12) на вход откачивающего насоса (14), препятствующее также и перекрытию проходного сечения для выхода суфлируемых газов в атмосферу. При включении форсажа топливо форсажной камеры по магистрали (28) попадает в полость управления (27), подпружиненный затвор перемещается вправо, отсекая магистраль (26) от секции (6) и подключая последнюю к магистрали (25). При останове двигателя прекращается подача масла в полость (1) и в полость управления (21) двухпозиционного клапана. Клапан (19) открывается, сообщая магистрали (18) и (20) между собой и с суфлирующей магистралью (9). Масло по магистрали (15) выводится из горячей полости (1) опоры ротора в холодную компенсационную емкость (17) и при последующем запуске двигателя с помощью откачивающего насоса (16) переправляется в маслобак (8), освобождая ее для приема очередной порции масла при следующем останове двигателя. Такое выполнение системы позволит повысить надежность путем устранения перегрева и коксования масла в опорах двигателя и суфлирующих магистралях. 4 з.п. ф-лы, 1 ил.

| Бич М.М | |||

| и др | |||

| Смазка авиационных газотурбинных двигателей | |||

| - М.: Машиностроение, 1979, с.34, рис.3.1. |

Авторы

Даты

1998-08-20—Публикация

1995-03-27—Подача